ICS 23. 020. 30

J 74

GB 150.4—2011

部分代替GB 150—1998

PreSSUre vessels—

Part 4: FabriCatiOn, inspection and testing,and acceptance

2011・11-21 发布 2011∙03∙01 实施

Ill

317

1范冃

322

材料复验、分割与标志移植

本标准的本部分全部技术内容为强制性。

U!

本标准GB 150《压力容器》分为以下四个部分:

——第1部分:通用要求;

第2部分:材料;

第3部分:设计;

第4部分:制造、检验和验收。

本部分为GB 150的第4部分:制造、检验和验收。本部分按照GB/T 1. 1—2009«标准化工作导

则》给出的规则起草。

本部分代替GB 150—1998«钢制压力容器》中的第10章和附录C的部分内容,与GB 150—1998相

比,除编辑性修改外主要技术内容变化如下:

a)增加了规范性引用文件和名词术语。

b)第4、5章:

将容器焊接接头分类的规定移至GB 150.1并增加E类接头;

增加了容器制造过程中风险预防与控制的规定,对新技术、新工艺和新方法使用以及信

息化管理规定;

⅛Γ*

增加了容器制造过程中设计修改、材料代用和材料复验的规定。

C)第6章:

修改了关于受压元件成形后实际厚度的规定;

修改了关于成形方法、封头形状偏差检査以及不允许封头直边出现纵向皱折的要求;

修改了筒体直线度检査方法和允差、壳体焊接接头布置的要求。

d)第7章:

修改了需进行焊接工艺评定的范围和技术档案保存期,相应增加了取样、试验方法、合格 指标和试样保存期的规定;

修改了关于焊接返修后再次进行热处理的规定。

e) 第 8 章(GB 150—1998,10.4):

增加了成形受压元件进行恢复性能热处理、改善材料力学性能热处理及其他热处理的 规定;

增加了对热处理炉、热处理工艺和记录的要求;

修改了容器及其受压元件需进行焊后热处理的范围及焊后热处理操作要求。

调整了需制备产品焊接试件、母材热处理试件以及其他试件与试样的范围,相应增加了 取样、检验与评定要求;

增加了对合并制备产品焊接试件与母材热处理试件的规定。

g)第10章:

增加了无损检测方法选择、无损检测实施时机的规定;

tTΛ

调整了全部(100%)射线或超声检测、局部射线或超声检测和表面检测的范围,增加了对

射线和超声检测技术等级的要求;

增加了衍射时差法超声检测方法(TOFD),并规定了合格级别;

——增加了组合检测要求;

——增加了无损检测档案保存要求。

h)第11章:

增加了气液组合试验的耐压试验方法;

修改了耐压试验温度的规定;

πι

明确了气密性试验方法作为泄漏试验方法的一种,增加了氨检漏试验、卤素检漏试验和 氯检漏试验3种泄漏试验方法。

i)第12章:

j)

—增加了多层整体包扎和钢带错绕压力容器的制造、检验与验收要求。 第13章:

——修改了容器出厂质量证明文件所包含的内容,增加了应提供的文件;

——修改了产品铭牌所包括的内容,增加了设备代码等项目。

本部分由全国锅炉压力容器标准化技术委员会(SAC/TC 262)提出并归口 O

本部分起草单位:合肥通用机械研究院、中国特种设备检测研究院、中国石化工程建设公司、兰州石 油化工机器厂、大连金州重型机器有限公司、中石化南京化学工业公司化工机械厂。

本部分主要起草人:崔军、陈学东、寿比南、杨国义、陈永东、李世玉、谢铁军、王冰、徐锋、陈建玉、 刘静、韩冰、姚佐权。

本部分所代替标准的历次版本发布情况为:

GB 150—1989、GB 150—1998o

1. 1本部分规定了 GB 150适用范围内的钢制压力容器的制造、检验与验收要求;其他材料制压力容

器的制造、检验与验收要求按相关标准。

1.2本部分适用的压力容器结构形式为单层焊接压力容器、锻焊压力容器和多层压力容器(包括多层

筒节包扎、多层整体包扎、钢带错绕和套合容器)。

1.3对于奥氏体型钢材制低温压力容器(设计温度低于一196 °C),由参与建造的各方协商规定附加的

制造、检验与验收要求,由设计单位在设计文件中予以规定。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150. 1—2011

GB 150. 2—2011

GB 150. 3—2001

GB/T 196

GB/T 197

GB/T 228

GB/T 229

GB/T 232

GB/T 1804

压力容器 压力容器 压力容器

普通螺纹 普通螺纹 金属材料 金属材料 金属材料

一般公差

第1部分

第2部分

第3部分 基本尺寸 公差 室温拉伸试验方法 夏比摆锤冲击试验方法 弯曲试验方法

未注公差的线性和角度尺寸的公差

通用要求

材料

设计

111

压力容器法兰分类与技术条件

甲型平焊法兰

乙型平焊法兰

长颈对焊法兰

非金属软垫片

缠绕垫片

金属包垫片

等长双头螺柱

GB/T 25198压力容器封头

GB/T 21433不锈钢压力容器晶间腐蚀敏感性检验

JB/T 4700

JB/T 4701

JB/T 4702

JB/T 4703

JB/T 4704

JB/T 4705

JB/T 4706

JB/T 4707

NB/T 47014(JB∕T 4708) 承压设备焊接工艺评定

NB/T 47015(JB∕T 4709) 压力容器焊接规程

JB/T 4711压力容器涂敷与运输包装

JB/T 4730.1承压设备无损检测 第1部分:通用要求

承压设备无损检测 承压设备无损检测 承压设备无损检测 承压设备无损检测 承压设备无损检测

第2部分:射线检测 第3部分:超声检测 第4部分:磁粉检测 第5部分:渗透检测 第6部分:涡流检测

JB/T 4730. 2

JB/T 4730. 3

JB/T 4730.4

JB/T 4730. 5

JB/T 4730. 6

JB/T 4736补强应

NB/T 47016(JB∕T 4744)承压设备产品焊接试件的力学性能检验

NB/T 47018. KJB/T 4747.1)

NB/T 47018. 2(JB∕T 4747. 2)

NB/T 47018. 3(JB∕T 4747. 3) 钢焊丝和填充丝

NB/T 47018. 4(JB∕T 4747. 4) 焊剂

NB/T 47018. 5(JB∕T 4747. 5) 带和焊剂

TSG R0004固定式压力容器安全技术监察规程

承压设备用焊接材料订货技术条件 承压设备用焊接材料订货技术条件 承压设备用焊接材料订货技术条件

承压设备用焊接材料订货技术条件

承压设备用焊接材料订货技术条件

Ill

第1部分:采购通则

第2部分:钢焊条

第3部分:气体保护电弧焊

第4部分:埋弧焊钢焊丝和

第5部分:堆焊用不锈钢焊

3名词术语

GB 150. 1界定的以及下列术语和定义适用于本部分。

3. 1

锻焊压力容器 forged-weɪded PreSSUre VeSSeI

由筒形或其他形状锻件经机械加工制成筒节或封头(或筒体端部),通过环向焊接接头连接而形成 的压力容器。

3.2

多层压力容器 Iayered PreSSUre VeSSeI

圆筒由两层以上(含两层)板材或带材、层间以非焊接方法组合构成的压力容器,不包括衬里容器。

3.3

多层包扎压力容器 WraPPed PreSSUre VeSSel

在内筒上逐层包扎层板形成的多层压力容器。

多层包扎压力容器包括以下两种结构形式:

a)

多层筒节包扎压力容器,指在单节内筒上逐层包扎层板形成多层筒节,通过环向焊接接头组焊

后形成的容器;

I

b)

多层整体包扎压力容器,指在整体内筒上逐层包扎层板形成的容器。

3.4

钢带错绕压力容器 flat steel ribbon WOUnd PreSSUre VeSSel

在整体内筒上沿一定缠绕倾角,逐层交错缠绕钢带形成的多层压力容器。

3.5

套合压力容器 Shrink fit PreSSUre VeSSel

由数层具有一定过盈量的筒节,经加热逐层套合,并经热处理消除其套合预应力形成套合筒节,再 通过环向焊接接头组焊后形成的压力容器。

3,6

钢材厚度 thickness Of Steel material

直接构成容器的钢板、钢管或锻件等元件厚度,以R表示。

3.7

冷成形 COid forming

在工件材料再结晶温度以下进行的塑性变形加工。

111

在工程实践中,通常将环境温度下进行的塑性变形加工称为冷成形;介于冷成形和热成形之间的塑 性变形加工称为温成形(Warm forming) O

111

3.8

热成形 hot forming

在工件材料再结晶温度以上进行的塑性变形加工。

4总则

4.1压力容器的制造、检验与验收依据 4.1.1压力容器的制造、检验与验收应符合本部分规定和设计文件的要求。在下列标准的适用范E 内,如无附加规定一般应满足如下要求:

a)

b) C) d)

4. 1.2

封头符合GB/T 25198的规定;

补强圈符合JB/T 4736的规定;

容器法兰及其连接件符合JB/T 4700〜4707的规定;

焊接材料符合NB/T 47018的规定。

管法兰的选用应符合TSG R0004的相关规定。

4.2压力容器制造过程中的风险预防和控制

对于设计单位出具了风险评估报告的压力容器,制造单位应当根据风险评估报告提出的主要失效 模式、容器制造检验要求和建议,完成下述工作:

a) 合理地确定制造和检验工艺;

b) 风险评估报告中给岀的失效模式和防护措施应在产品质量证明文件中予以体现。

4.3设计修改和材料代用

Hl

制造单位对原设计的修改以及对受压元件的材料代用,应当事先取得原设计单位的书面批准,并在 竣工图上做详细记录。

4.4新技术和新工艺的使用

对于采用未列入本标准的压力容器制造检验的新技术、新工艺和新方法时,应按TSG R0004的规 定进行技术评审。例如:

a) 当采用未列入JB/T 4730或者超出其适用范围的无损检测方法对在制压力容器进行无损检 测时;

b) 当采用其他方法消除压力容器及其受压元件残余应力时。

4.5信息化管理

压力容器制造单位应当按规定及时将压力容器制造相关数据输入特种设备信息化管理系统。

5材料复验、分割与标志移植 5.1材料复验

5.1.1

对于下列材料应进行复验:

采购的第IΠ类压力容器用W级锻件;

不能确定质量证明书真实性或者对性能和化学成分有怀疑的主要受压元件材料;

用于制造主要受压元件的境外材料;

用于制造主要受压元件的奧氏体型不锈钢开平板;

设计文件要求进行复验的材料。

奥氏体型不锈钢开平板应按批号复验力学性能(整卷使用者,应在开平操作后,分别在板卷的头

a)

Il

b)

C)

d)

e)

5. 1.2

部、中部和尾部所对应的开平板上各截取一组复验试样;非整卷使用者,应在开平板的端部截取一组复 验试样);对于5.1. 1中a)、b)、c)要求复验的情况,应按炉号复验化学成分,按批号复验力学性能。

5. 1.3材料复验结果应符合相应材料标准的规定或设计文件的要求。

=J

Ξ≡∣

5. 1.4低温容器焊条应按批进行药皮含水量或熔敷金属扩散氢含量的复验,其检验方法按相应的焊条 标准或设计文件。

5.2材料分割

材料分割可采用冷切割或热切割方法。当采用热切割方法分割材料时,应清除表面熔渣和影响制 造质量的表面层。

5. 3材料标志移植

l≡

5. 3.1制造受压元件的材料应有可追溯的标志。在制造过程中,如原标志被裁掉或材料分成几块时, 制造单位应规定标志的表达方式,并在材料分割前完成标志的移植。

5.3.2有耐腐蚀要求的不锈钢以及复合钢板,不得在耐腐蚀面采用硬印标记。

Ill

5. 3.3低温容器受压元件不得采用硬印标记。

6冷、热加工成形与组装 6.1成形

6. 1- 1制造单位应根据制造工艺确定加工余量,以确保受压元件成形后的实际厚度不小于设计图样标

注的最小成形厚度。

nr

6. 1.2采用经过正火、正火加回火或调质处理的钢材制造的受压元件,宜釆用冷成形或温成形;采用温 成形时,须避开钢材的回火脆性温度区。

6.2表面修磨

6. 2. 1制造中应避免材料表面的机械损伤。对于尖锐伤痕以及不锈钢容器耐腐蚀表面的局部伤痕、刻 槽等缺陷应予以修磨,修磨斜度最大为1 = 3。修磨的深度应不大于该部位钢材厚度M的5%,且不大 于2 mm,否则应予焊补。

6.2.2对于复合钢板的成形件、堆焊件以及金属衬里层,其修磨深度不得大于覆层(或堆焊层、衬里)厚

度的30%,且不大于1 mm,否则应予焊补。

6.3 坡口

坡口应符合下列要求:

a)

b)

坡口表面不得有裂纹、分层、夹杂等缺陷;

标准抗拉强度下限值^m≥540 MPa的低合金钢材及CAMo低合金钢材经热切割的坡口表 面,加工完成后应按JB/T 4730. 4进行磁粉检测,I级合格;

■

施焊前,应清除坡口及两侧母材表面至少20 HIm范围内(以离坡口边缘的距离计)的氧化皮、 油污、熔渣及其他有害杂质。

6.4封头

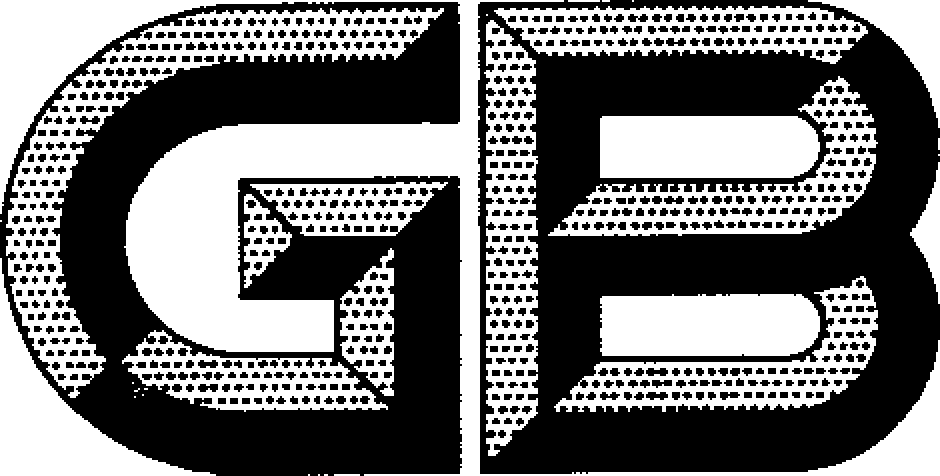

6. 4.1 封头各种不相交的拼接焊缝中心线间距离至少应为封头钢材厚度旗的3倍,且不小于 IOO mmO凸形封头由成形的瓣片和顶圆板拼接制成时,瓣片间的焊缝方向宜是径向和环向的,见图I0

先拼板后成形的封头,其拼接焊缝的内表面以及影响成形质量的拼接焊缝的外表面,在成形前应打 磨与母材齐平。

分辩成形凸形封头的焊缝布置

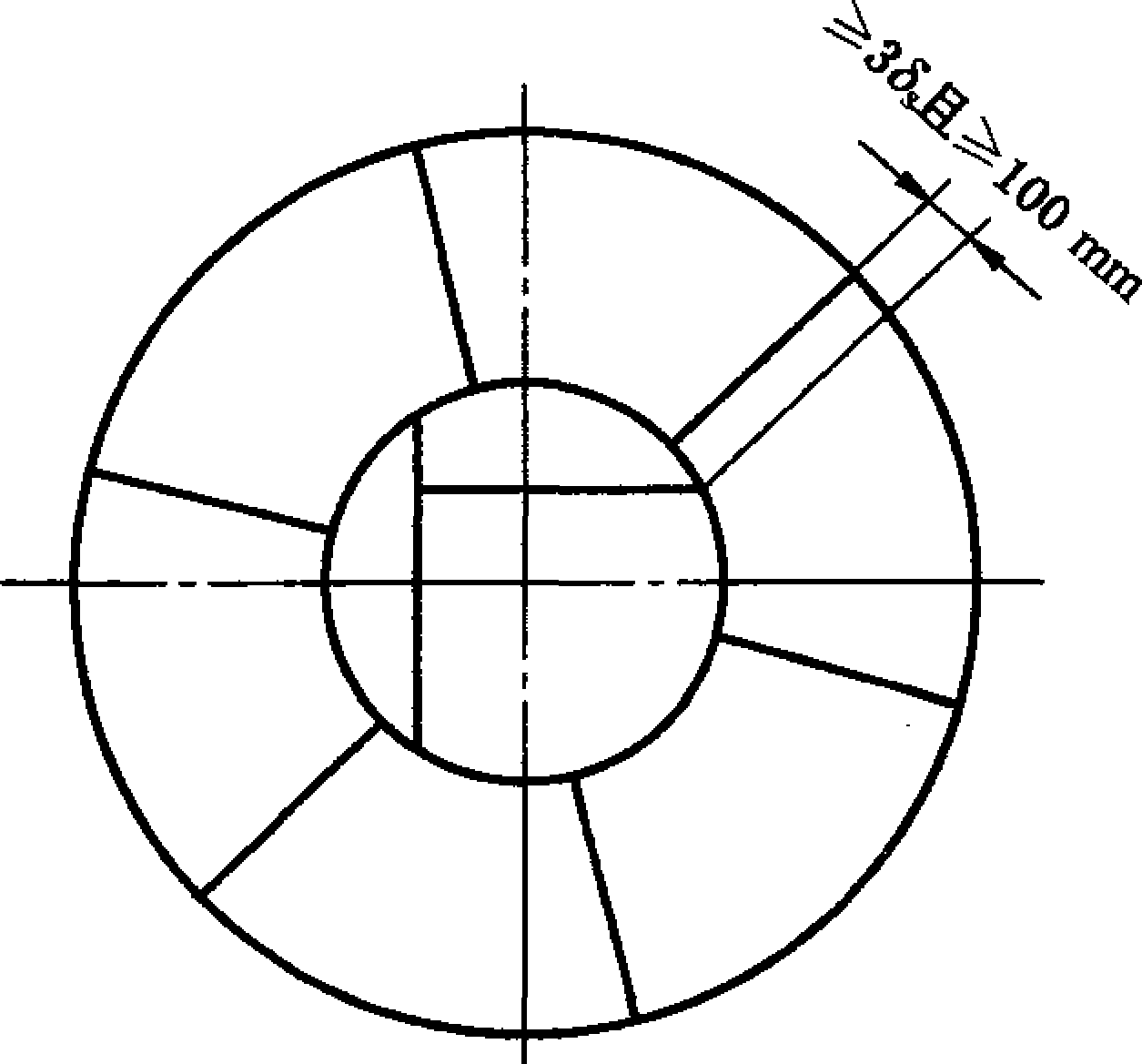

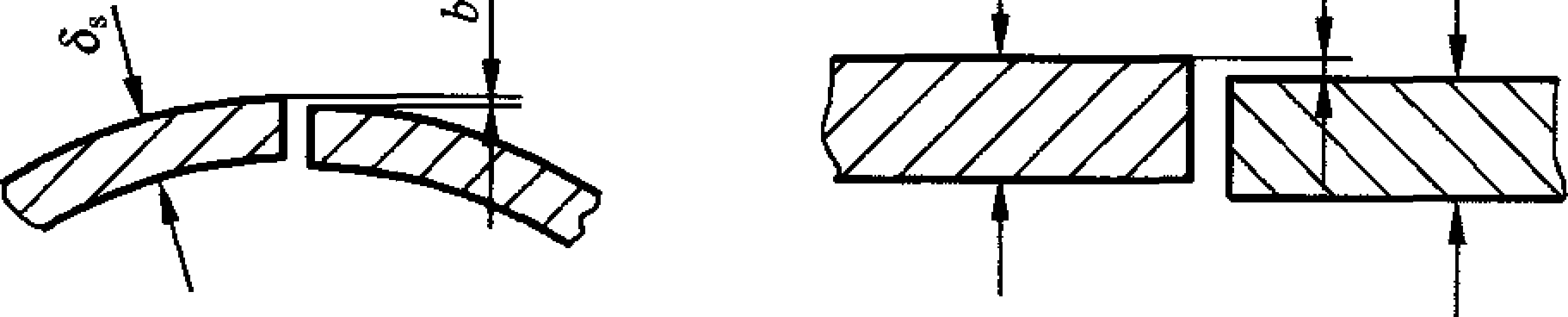

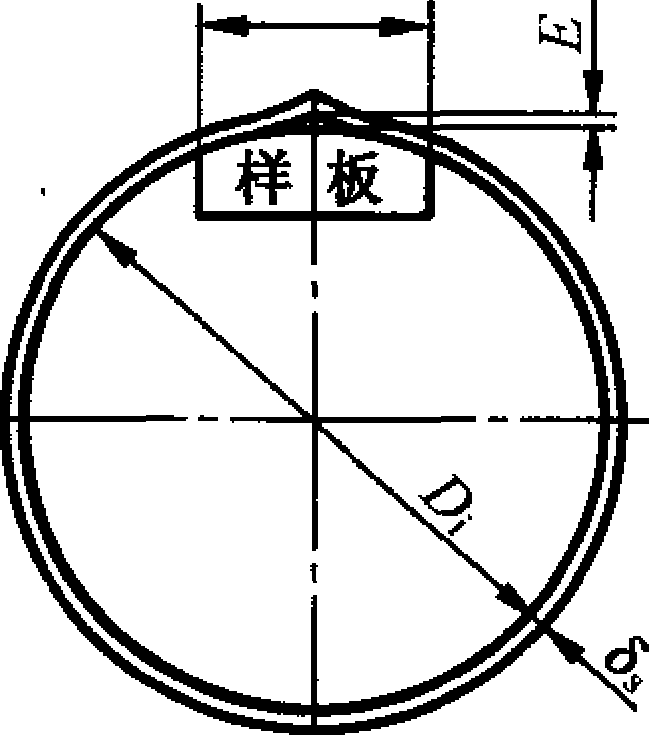

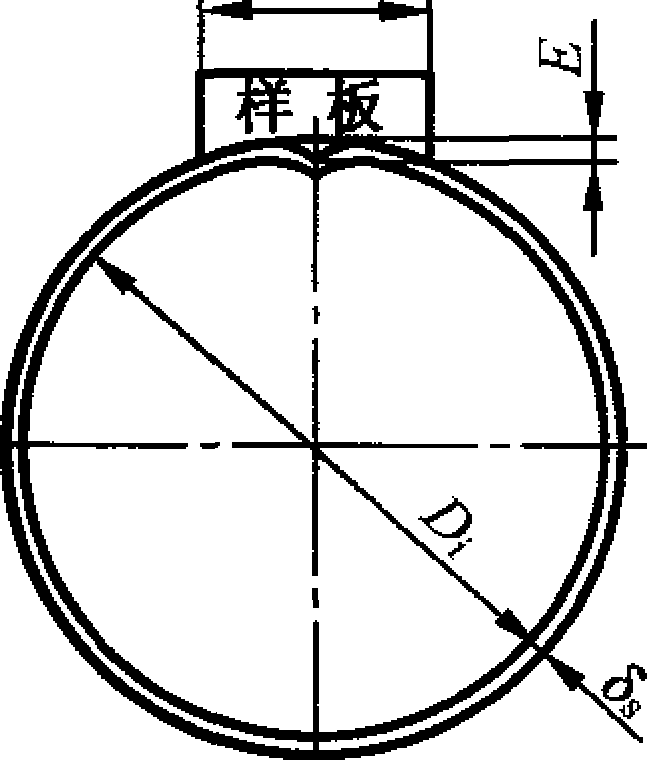

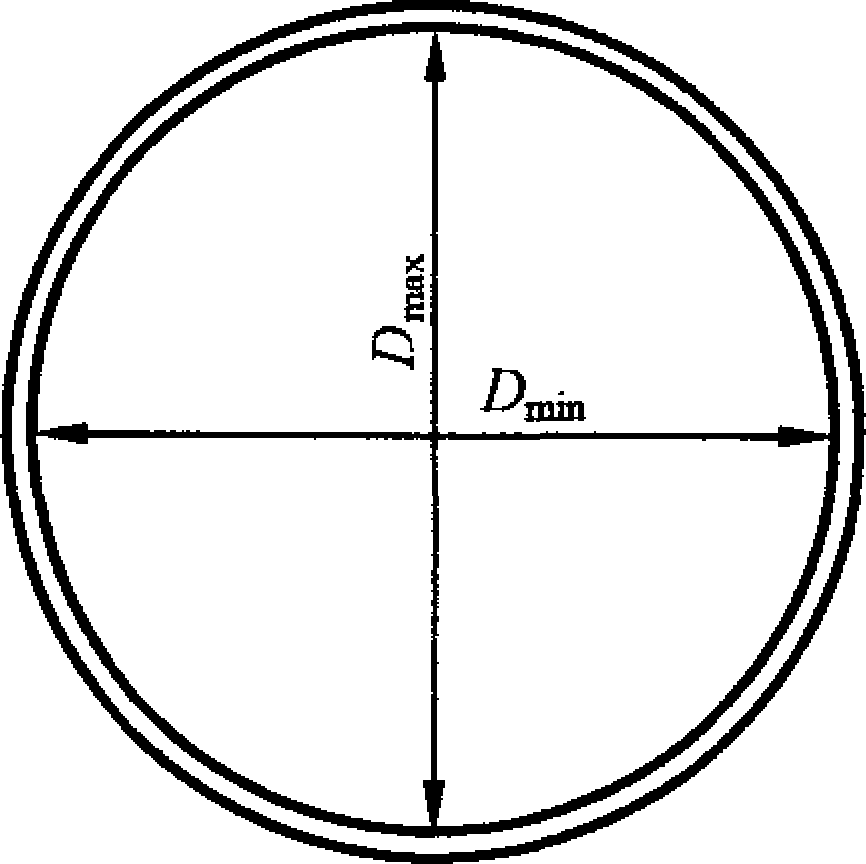

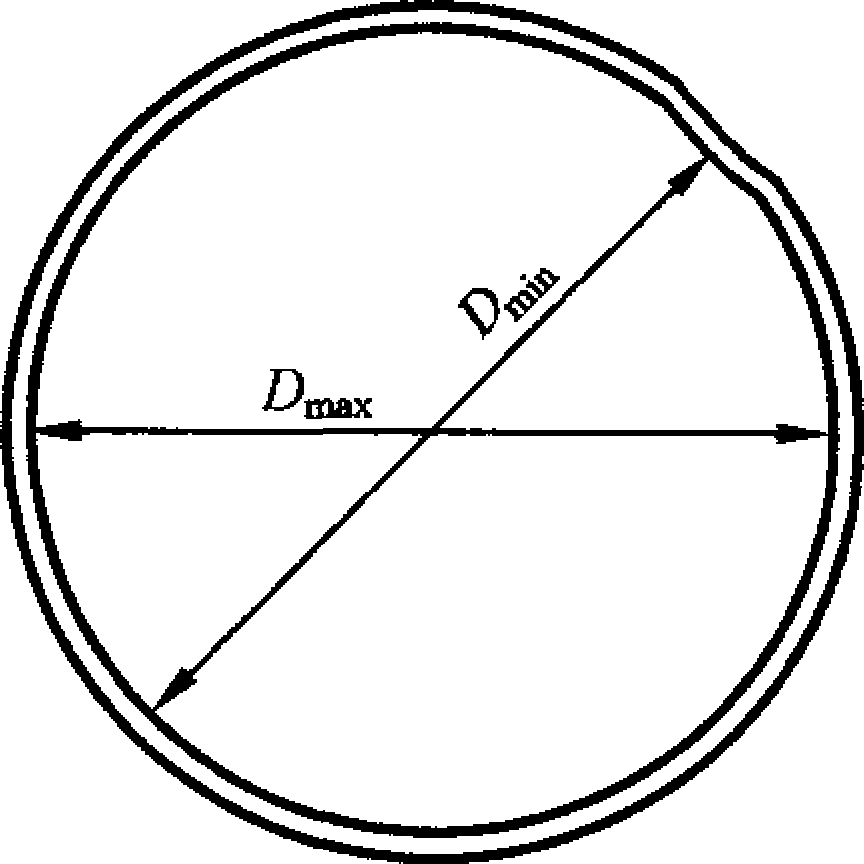

6.4.2用带间隙的全尺寸的内样板检查椭圆形、碟形、球形封头内表面的形状偏差(见图2),缩进尺寸 为3%以〜5%玖,其最大形状偏差外凸不得大于1.25%Di,内凹不得大于O. 625⅝Dio检查时应使样 板垂直于待测表面。对图1所示的先成形后拼接制成的封头,允许样板避开焊缝进行测量。

2凸形封头的形状偏差检查

6. 4.3碟形及折边锥形封头,其过渡区转角半径不得小于图样的规定值。

6. 4.4封头直边部分不得存在纵向皱折。

6. 5圆筒与壳体

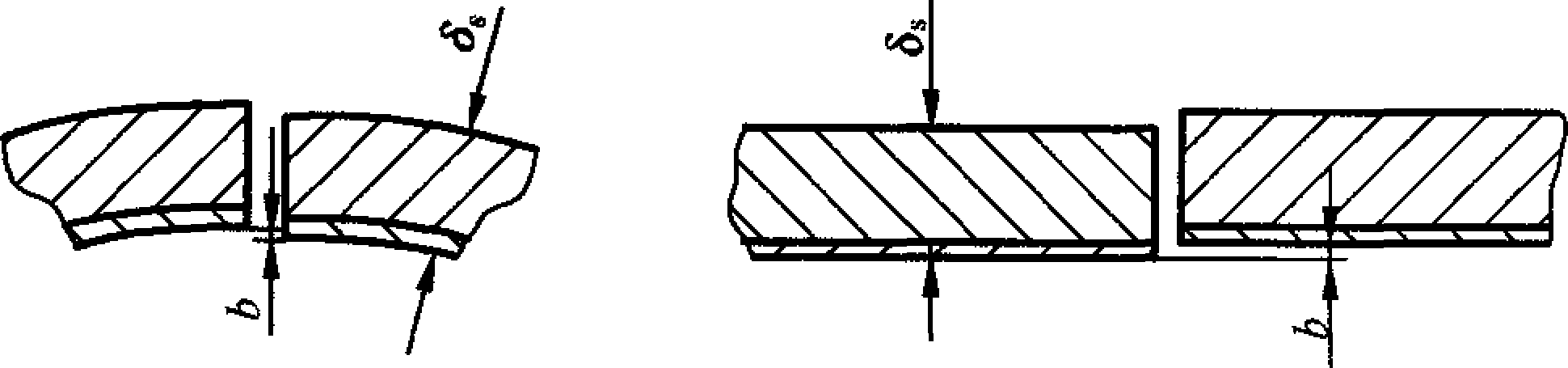

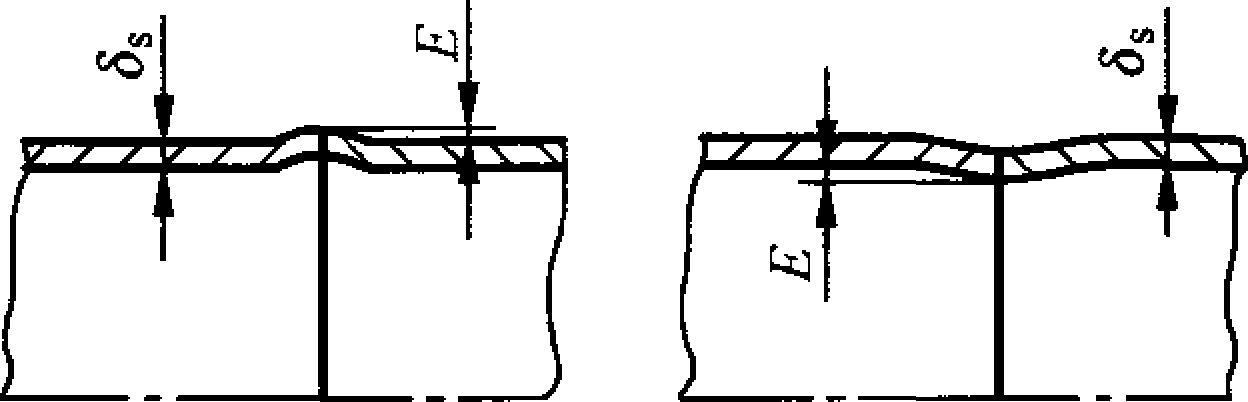

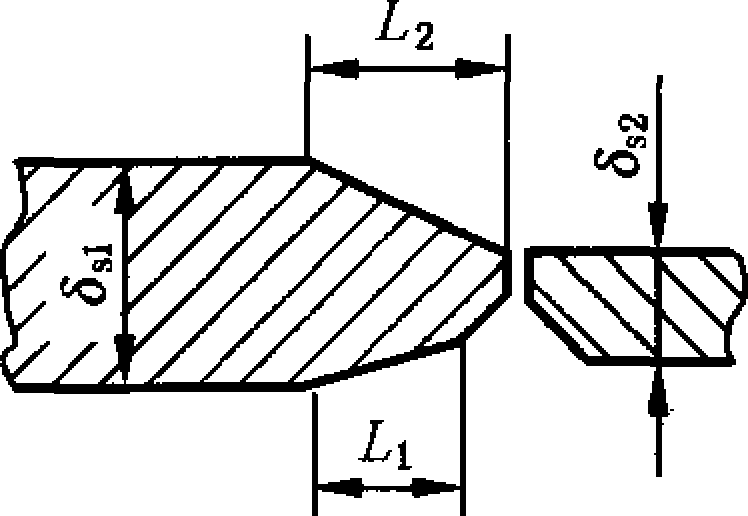

6.5. 1 A、B类焊接接头对口错边量公见图3)应符合表1的规定。锻焊容器B类焊接接头对口错边量 D应不大于对口处钢材厚度桓的1/8,且不大于5 mmO

6 g g

3 A、B类焊接接头对口错边量

表1 A、B类焊接接头对口错边量

单位为毫米

|

对口处钢材厚度R |

按焊接接头类别划分对口错边量b | |

|

A类焊接接头 |

B类焊接接头 | |

|

≤12 |

W 1/袋 |

≤1∕4¾ |

|

>12 〜20 |

≤3 |

≤ιm |

|

>20 〜40 |

≤3 |

≤5 |

|

>40 〜50 |

≤3 |

≤1∕8¾ |

|

>50 |

≤1∕16¾,且 Wlo |

≤l∕85s,且 W20 |

园

球形封头与圆筒连接的环向接头以及嵌入式接管与圆筒或封头对接连接的A类接头,按B类焊接接头的对口错 边量要求。

复合钢板的对口错边量从见图4)不大于钢板覆层厚度的50%,且不大于2 mmO

4复合钢板A、B类焊接接头对口错边量

6.5.2在焊接接头环向、轴向形成的棱角E,宜分别用弦长等于D/6,且不小于30Omm的内样板(或 外样板)和直尺检查(见图5、图6),其E值不得大于(R∕10 + 2)mm,且不大于5 mmO

1∕6Z∖且不小于300 mm

l∕6Z>i且不小于300 mm

5焊接接头处的环向棱角

6焊接接头处的轴向棱角

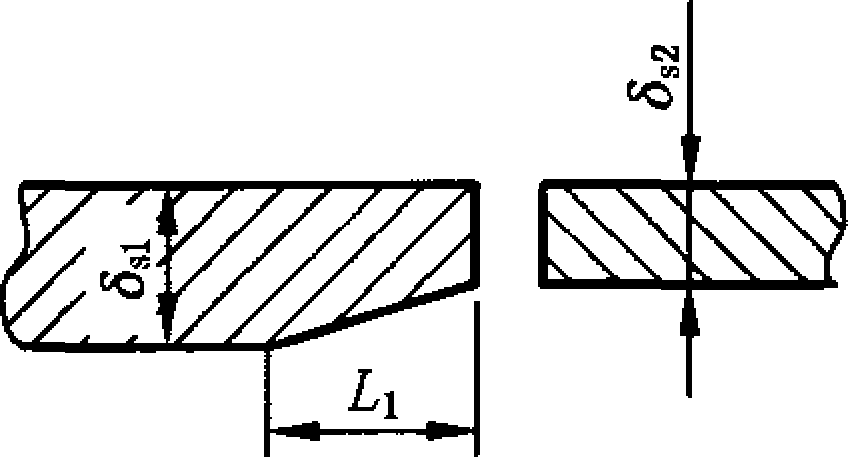

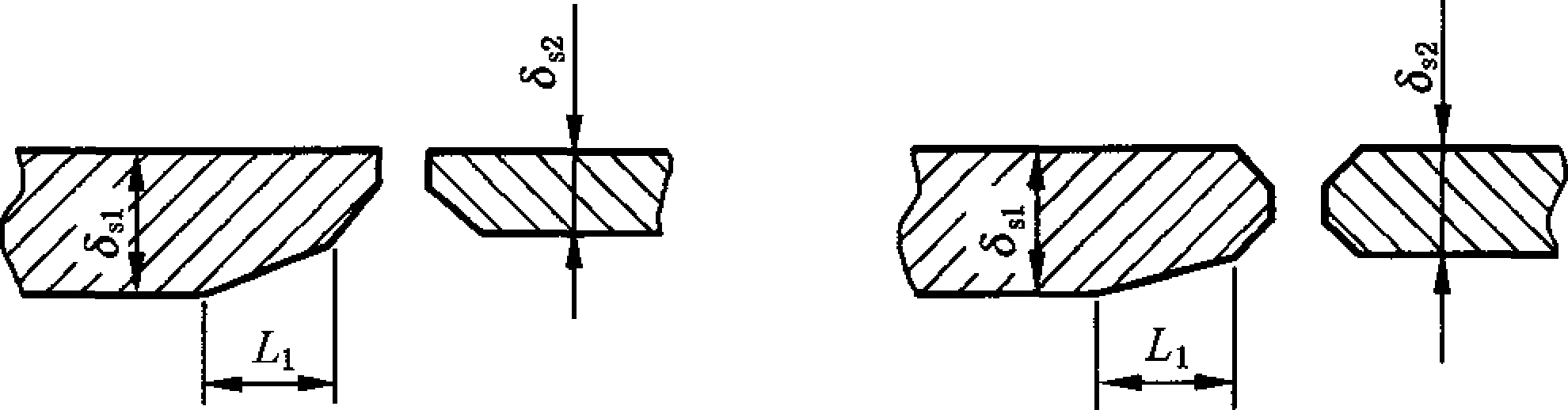

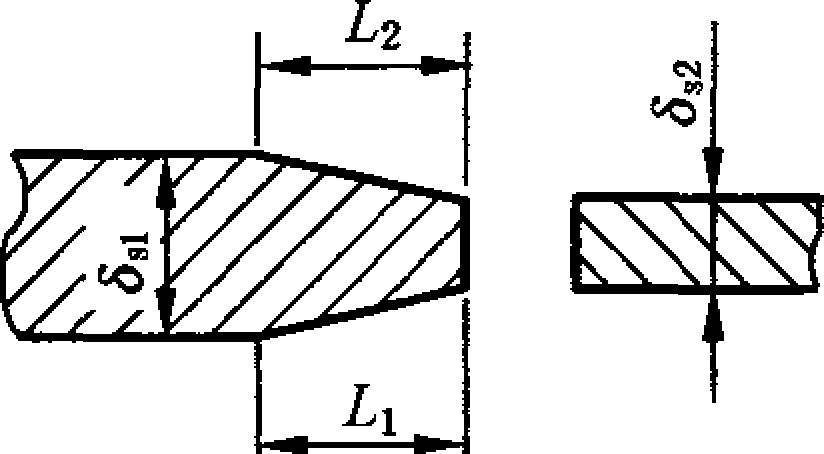

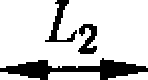

6.5.3 B类焊接接头以及圆筒与球形封头相连的A类焊接接头,当两侧钢材厚度不等时,若薄板厚度 ^si≤10 mm,两板厚度差超过3 mm;若薄板厚度¾ι >10 mm,两板厚度差大于30%为,或超过5 mm 时,均应按图7的要求单面或双面削薄厚板边缘,或按同样要求采用堆焊方法将薄板边缘焊成斜面。

当两板厚度差小于上列数值时,则对口错边量b按6.5.1要求,且对口错边量b以较薄板厚度为基 准确定。在测量对口错边量b时,不应计入两板厚度的差值。

En2^3 偽-&2)

1 7不等厚度的B类焊接接头以及圆筒与球形封头相连的A类焊接接头连接型式

6.5.4除图样另有规定外,筒体直线度允差应不大于筒体长度(L)的当直立容器的壳体长度超 过30 m时,其筒体直线度允差应不大于(O. 5L∕1 OOo)+ 15。

注:筒体直线度检查是通过中心线的水平和垂直面,即沿圆周0∖90∖180∖270o四个部位进行测量。测量位置与筒 体纵向接头焊缝中心线的距离不小于100 mmO当壳体厚度不同时,计算直线度时应减去厚度差。

6.5.5

a)

b)

组装时,壳体上焊接接头的布置应满足以下要求:

相邻筒节A类接头间外圆弧长,应大于钢材厚度R的3倍,且不小于100 mm;

C)

d)

注:

6.5.6

封头A类拼接接头、封头上嵌入式接管A类接头、与封头相邻筒节的A类接头相互间的外圆 弧长,均应大于钢材厚度R的3倍,且不小于100 mm; 组装筒体中,任何单个筒节的长度不得小于300 mm; 不宜采用十字焊缝。

外圆弧长是指接头焊缝中心线之间、沿壳体外表面的距离。

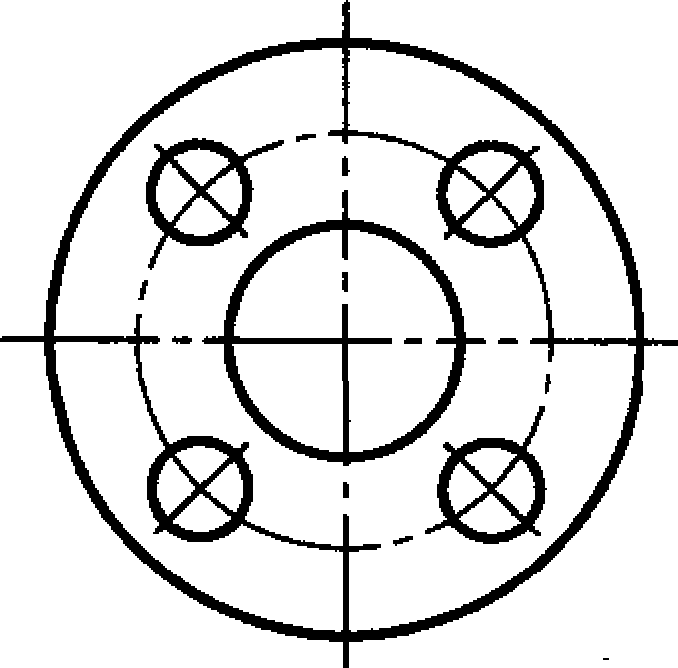

法兰面应垂直于接管或圆筒的主轴中心线。接管和法兰的组件与壳体组装应保证法兰面的水

平或垂直(有特殊要求的,如斜接管应按图样规定),其偏差均不得超过法兰外径的1%(法兰外径小于

100 mm时,按100 mm计算),且不大于3 mm0

法兰螺栓孔应与壳体主轴线或铅垂线跨中布置(见图8)。有特殊要求时,应在图样上注明。

法兰螺栓孔的跨中布置

6. 5. 7直立容器的底座圈、底板上地脚螺栓孔应均布,中心圆直径允差、相邻两孔弦长允差和任意两孔

弦长允差均不大于士3 mmo

容器内件和壳体间的焊接应尽量避开壳体上的A、B类焊接接头。

6. 5.9

容器上凡被补强圈、支座、垫板等覆盖的焊缝,均应打磨至与母材齐平。

I?

6. 5. 10

容器组焊完成后,应检查壳体的直径,要求如下:

a)

壳体同一断面上最大内径与最小内径之差,应不大于该断面内径Di的1%(对锻焊容器为

1:1

b)

6. 5. 11

a)

b)

l%o),且不大于25 mm(见图9) J

当被检断面与开孔中心的距离小于开孔直径时,则该断面最大内径与最小内径之差,应不大 于该断面内径Di的1%(对锻焊容器为1%。)与开孔直径的2%之和,且不大于25 mmO

I 9壳体同一断面上最大内径与最小内径之差

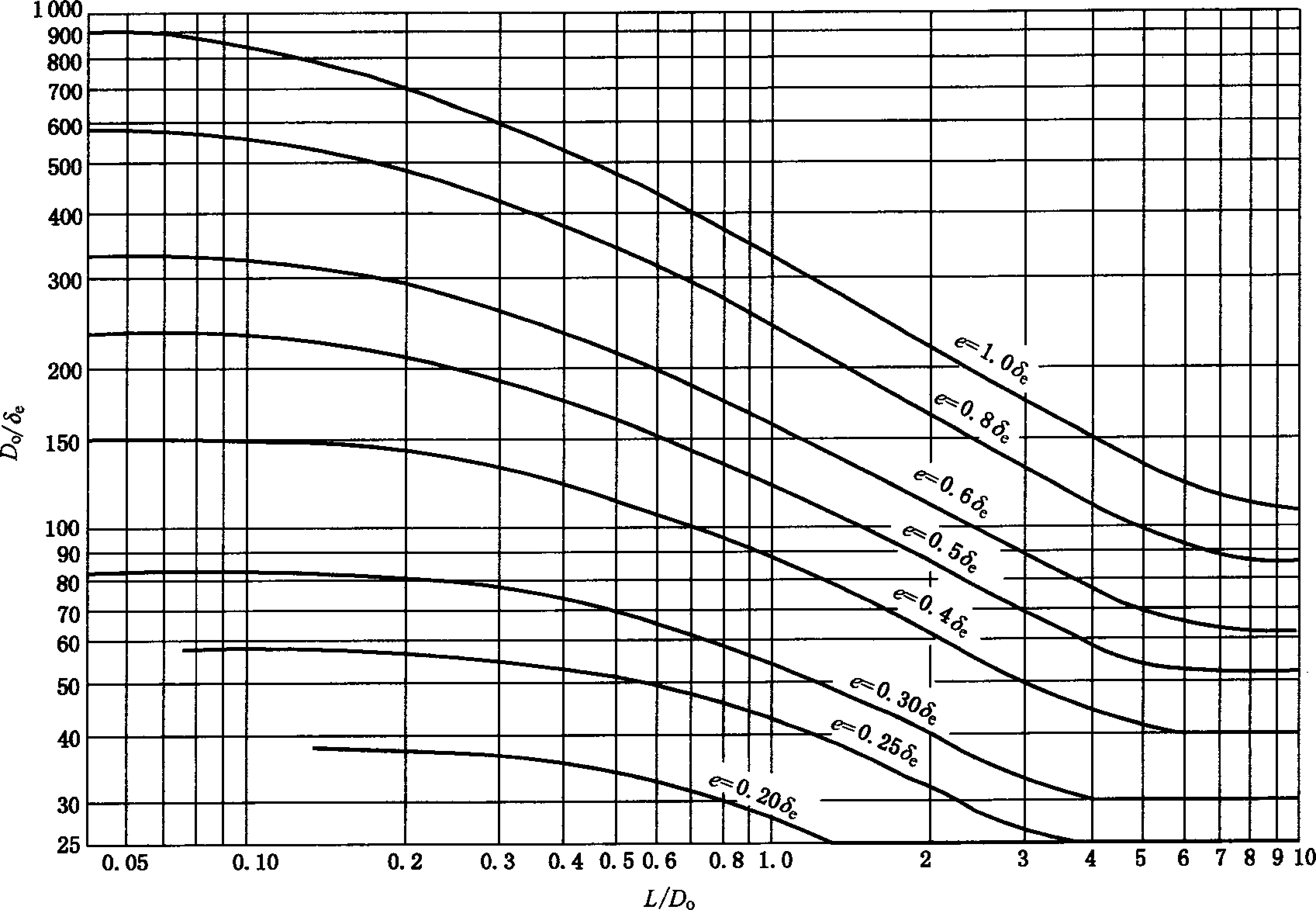

外压容器组焊完成后,还应按如下要求检查壳体的圆度:

采用内弓形或外弓形样板(依测量部位而定)测量。样板圆弧半径等于壳体内半径或外半径, 其弦长等于GB 150. 3-2011图4-14中查得的弧长的两倍。测量点应避开焊接接头或其他凸 起部位。

用样板沿壳体径向测量的最大正负偏差。不得大于由图10中查得的最大允许偏差值。

当DJde与L/D。的交点位于图10中任意两条曲线之间时,其最大正负偏差。由内插法确定; 当D°∕R与L/D。的交点位于图中e-1.05e曲线的上方或eɪθ. 2机曲线的下方时,其最大正 负偏差。分别不得大于旗及0. 2花值。

圆筒、锥壳L与D。分别按GB 150. 3的规定选取,对于球壳L取为0. 5D。;对于锥壳Do取测 量点所在锥壳外直径DOXtL取Le(DoL/DQ,其中当量长度Le按GB 150. 3—2011式(5-20) 计算。

I =.

II ■ , Tl TW

ItI

III

IIi

L=J

IIt

IIi

10

度最大允许偏差

6.6法兰与平盖

6.6. 1

6.6.2

a)

容器法兰按JB/T 4700〜4703进行加工,管法兰按相应标准要求进行加工。

平盖和筒体端部的加工按以下规定:

螺柱孔或螺栓孔的中心圆直径以及相邻两孔弦长允差为±。・6 mm;任意两孔弦长允差按表2 规定:

表2法兰螺柱孔或螺栓孔任意两孔弦长允差

|

设计内径玖 |

<600 |

600—1 200 |

>1 200 |

|

M_____ ______J .. - ---------------- 允差 |

士 LO |

+ 1.5 |

±2. 0 |

b)螺孔中心线与端面的垂直度允差不得大于0. 25% ;

C)螺纹基本尺寸与公差分别按GB/T 196、GB/T 197的规定;

d)螺孔的螺纹精度一般为中等精度,或按相应标准选取。

6.7螺栓、螺柱和螺母

6.7. 1

6.7.2

6.7.3

要求:

a)

b)

公称直径不大于M36的螺栓、螺柱和螺母,按相应标准制造。

容器法兰螺柱按JB/T 4707的规定。

公称直径大于M36的螺柱和螺母除应符合6. 6. 2,c)、d)和相应标准规定外,还应满足如下

有热处理要求的螺柱,其试样与试验按GB 150. 2-2011的有关规定;

螺母毛坯热处理后应做硬度试验;

C)螺柱应按JB/T 4730进行表面检测,I级合格O

6.8组装及其他要求

6.8. 1机械加工表面和非机械加工表面的线性尺寸的极限偏差,分别按GB/T 1804中的m级和C级 的规定。

6.

6.

.2容器受压元件的组装中不得强力进行对中、找平等。

.3应对容器的主要几何尺寸、管口方位进行检査,并应符合图样要求。

焊接

7.1焊前准备及施焊环境

7. 1. 1

7. 1.2

a)

b)

C)

d)

e)

7. 1.3

焊条、焊剂及其他焊接材料的贮存库应保持干燥,相对湿度不得大于60%。

当施焊环境出现下列任一情况,且无有效防护措施时,禁止施焊:

焊条电弧焊时风速大于10 m/s;

气体保护焊时风速大于2 m/s;

相对湿度大于90%;

雨、雪环境;

焊件温度低于一20 °C。

当焊件温度低于0笆但不低于一20 C时,应在施焊处100 InTn范围内预热到15 °C以上。

7.2焊接工艺

7.2. 1容器施焊前,受压元件焊缝、与受压元件相焊的焊缝、熔入永久焊缝内的定位焊缝、受压元件母 材表面堆焊与补焊,以及上述焊缝的返修焊缝都应按NB/T 47014进行焊接工艺评定或者具有经过评 定合格的焊接工艺支持。

7.2.2用于焊接结构受压元件的境外材料(含填充材料),压力容器制造单位在首次使用前,应按 NB/T 47014进行焊接工艺评定。

7. 2. 3设计温度低于一100 °C且不低于一196 °C的铭镣奥氏体不锈钢制容器,应根据设计温度选择合 适的焊接工艺,母材应为含碳量小于或等于0.10%的铭镣奥氏体不锈钢;在相应的焊接工艺评定中,应 进行焊缝金属的低温夏比(V形缺口)冲击试验,在不高于设计温度下的冲击吸收功(Kv2)不得小于 31J(当设计温度低于一192 °C时,其冲击试验温度取一192 OC)O

7.2.4低温容器的焊接工艺评定,包括焊缝和热影响区的低温夏比(V形缺口)冲击试验。冲击试验 的取样方法,按NB/T 47014要求确定。

冲击试验温度应不高于图样要求的试验温度。当焊缝两侧母材具有不同冲击试验要求时,低温冲 击功按两侧母材抗拉强度的较低值符合GB 150. 2—2011中表1或图样的要求。接头的拉伸和弯曲性 能按两侧母材中的较低要求。

7.2.5低温容器的焊接应严格控制线能量。在焊接工艺评定所确认的范围内,选用较小的焊接线能 量,以多道施焊为宜。

7.2.6应在受压元件焊接接头附近的指定部位打上焊工代号钢印,或者在含焊缝布置图的焊接记录中 记录焊工代号。其中,低温容器和不锈钢容器的耐腐蚀表面不得采用钢印标记。

7.2. 7焊接工艺评定技术档案应保存至该工艺评定失效为止,焊接工艺评定试样保存期不少于5年。

τιι

Hl

Ill

In

In

ill

7.3焊缝表面的形状尺寸及外观要求

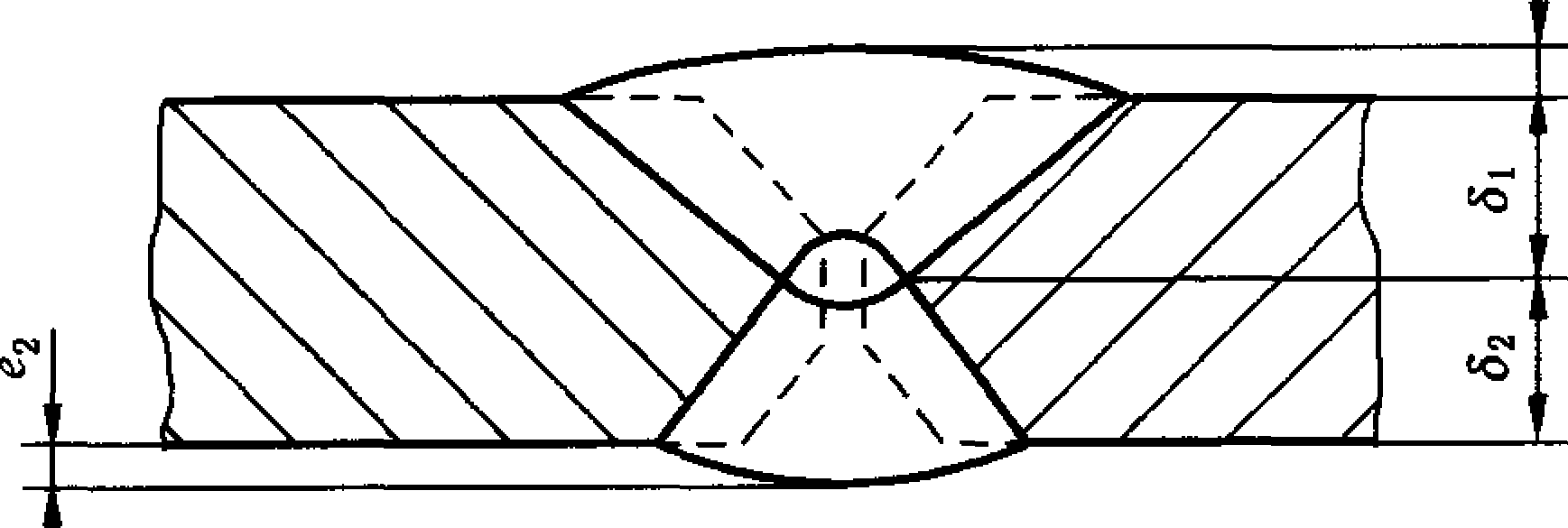

7. 3. 1 A、B类焊接接头的焊缝余高幻g按表3和图11的规定。

表3 A、B类焊接接头的焊缝余高合格指标 单位为毫米

|

Km≥540 MPa的低合金钢材、Cr-MO低合金钢材 |

其他钢材 | ||||||

|

单面坡口 |

双面坡口 |

单面坡口 |

双面坡口 | ||||

|

如 |

e2 |

eι |

e2 |

幻 |

e2 |

eι |

e2 |

|

0% 〜10%* 且W3 |

O〜L 5 |

0%〜10%Sl 且M3 |

0%〜10%亥 且W3 |

0% 〜15%R 且W4 |

。〜1. 5 |

0%〜15 %曷 且M4 |

0%~15%⅞ 且W4 |

7.3.2 C、D类接头的焊脚尺寸,在图样无规定时,取焊件中较薄者之厚度。补强圈的焊脚,当补强圈

*

的厚度不小于8 mm时,其焊脚尺寸等于补强圈厚度的70% ,且不小于8 7.3.3焊接接头表面应按相关标准进行外观检查,不得有表面裂纹、未焊透、未熔合、表面气孔、弧坑、

Ia

未填满、夹渣和飞溅物;焊缝与母材应圆滑过渡;角焊缝的外形应凹形圆滑过渡。

7. 3.4

下列容器的焊缝表面不得有咬边

IH

a)单面坡口

b)双面坡口

CQ

11

A、B类焊接接头的焊缝余高

a)标准抗拉强度下限值‰≥540 MPa低合金钢材制造的容器;

b) Cr-Mo低合金钢材制造的容器;

C)不锈钢材料制造的容器;

d)

承受循环载荷的容器;

e)有应力腐蚀的容器S

f)

低温容器;

ItI

g)焊接接头系数©为Lo的容器(用无缝钢管制造的容器除外)o

其他容器焊缝表面的咬边深度不得大于0.5 mm,咬边连续长度不得大于IOO mm,焊缝两侧咬边

的总长不得超过该焊缝长度的10%o

7.4焊接返修

7.4. 1当焊缝需要返修时,其返修工艺应符合7.2的有关规定。

7.4.2焊缝同一部位的返修次数不宜超过2次。如超过2次,返修前应经制造单位技术负责人批准, 返修次数、部位和返修情况应记入容器的质量证明文件。

7. 4. 3下列容器在焊后热处理后如进行任何焊接返修,应对返修部位重新进行热处理:

a) 盛装毒性为极度或高度危害介质的容器;

b) Cr—M。钢制容器;

Ill

d)图样注明有应力腐蚀的容器。

7.4.4热处理后的焊接返修应征得用户同意。除7.4.3外要求焊后热处理的容器,如在热处理后进行

返修,当返修深度小于钢材厚度&的1/3,且不大于13 mm时,可不再进行焊后热处理,返修焊接时,

应先预热并控制每一焊层厚度不得大于3 mm,且应采用回火焊道。

在同一截面两面返修时,返修深度为两面返修的深度之和。

7. 4.5有特殊耐腐蚀要求的容器或受压元件,返修部位仍需保证不低于原有的耐腐蚀性能。

≡J

热处理

.1成形受压元件的恢复性能热处理

钢板冷成形受压元件,当符合下列a)〜e)中任意条件之一,且变形率超过表4的范围,应于成

形后进行相应热处理恢复材料的性能。

a) 盛装毒性为极度或高度危害介质的容器;

b) 图样注明有应力腐蚀的容器;

C)

d)

e)

对碳钢、低合金钢,成形前厚度大于16 mm者;

对碳钢、低合金钢,成形后减薄量大于10%者; I

对碳钢、低合金钢,材料要求做冲击试验者O

表4冷成形件变形率控制指标

|

材 料 |

碳钢、低合金钢及其他材料 |

奥氏体型不锈钢 |

|

变形率/% |

5 |

15a |

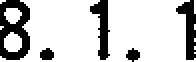

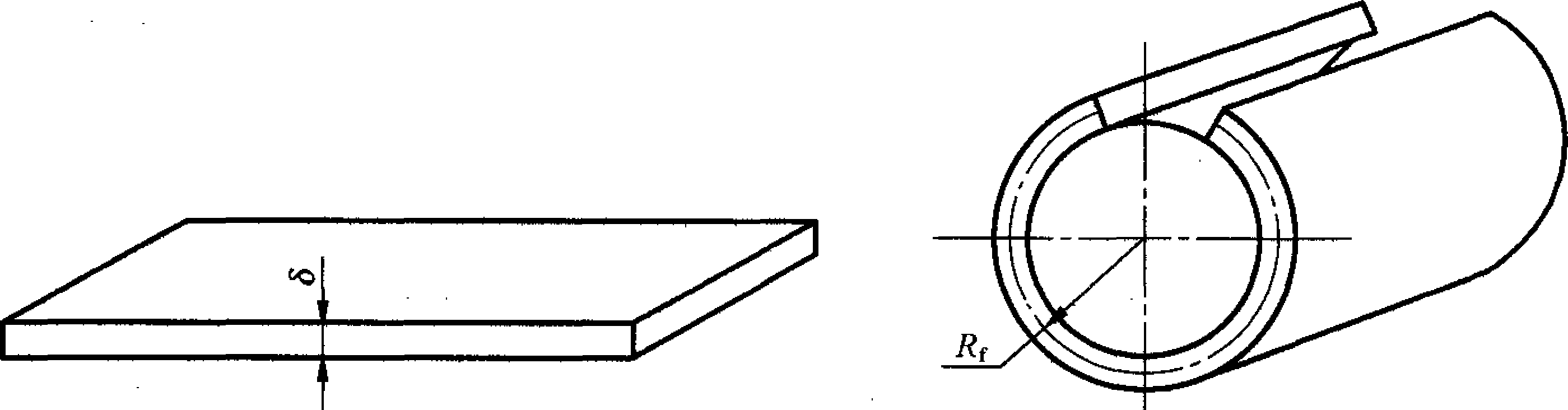

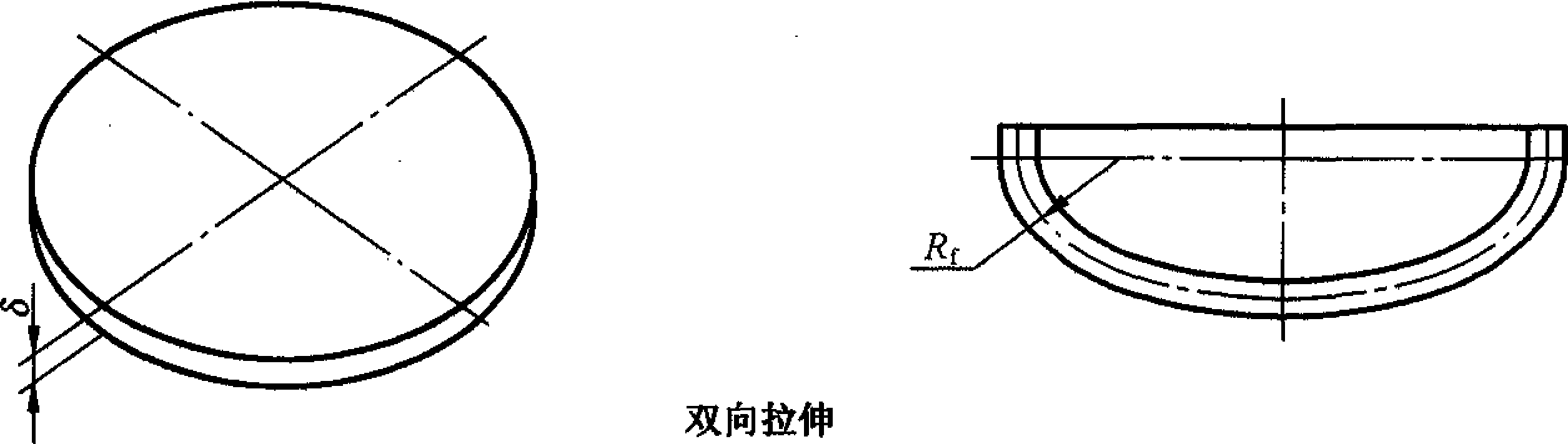

变形率计算:

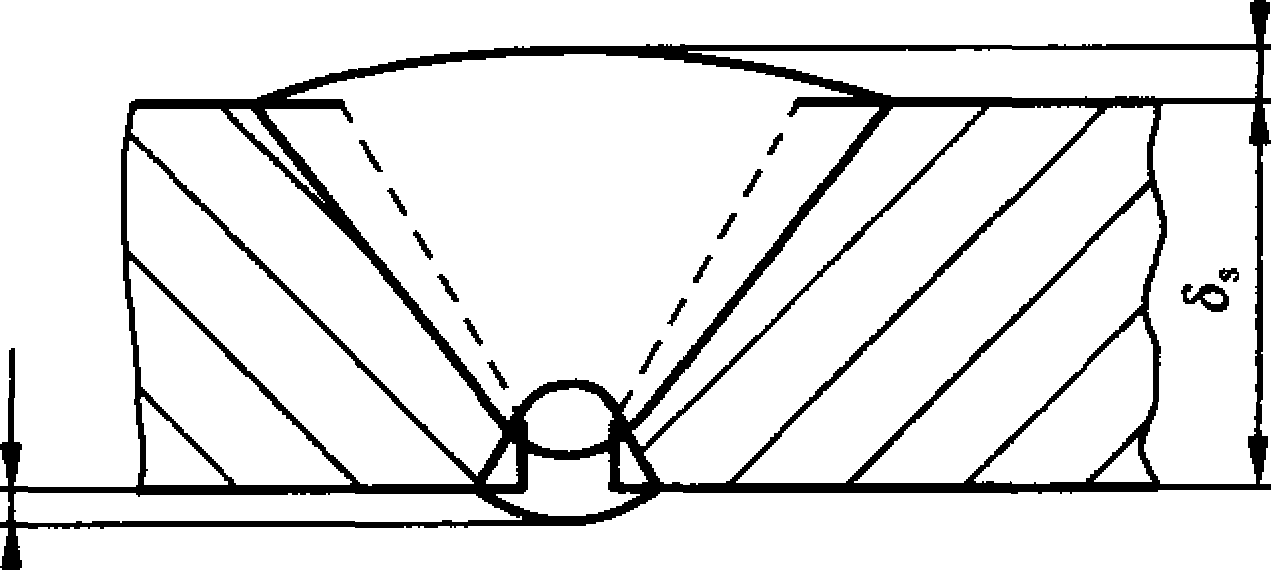

单向拉伸(如筒体成形,见图12):变形率(%) = 50咒I-(R/ R0)J / Rf

双向拉伸(如封头成形,见图12):变形率(%) = 75S[1—(R∕ R0)] / Ri

I

式中:

a--板材厚度,mm;

R--成形后中面半径,mm;

KO——成形前中面半径(对于平板为8) ,mm口

!≡

a当设计温度低于一100笆,或高于675 P时,变形率控制值为10⅞o

单向拉伸

0

12单向拉伸和双向拉伸成形

8. 1.2分步冷成形时,若不进行中间热处理,则成形件的变形率为各分步成形变形率之和;若进行中间 热处理,则分别计算成形件在中间热处理前、后的变形率之和。

.1.3若需消除温成形工件的变形残余应力,可参照8.1.1对冷成形工件的热处理条件和要求进行。

・1.4若热成形或温成形改变了材料供货热处理状态,应重新进行热处理,恢复材料供货热处理状态。

.1.5当对成形温度、恢复材料供货热处理状态的热处理有特殊要求时,应遵循相关标准、规范或设计 文件的规定。

III

111

.2焊后热处理(PWHT)

*!

容器及其受压元件按材料、焊接接头厚度(即焊后热处理厚度,据WHT)和设计要求确定是否进行焊 后热处理。

8.2. 1

a)

b)

C)

d)

焊接接头厚度应按下列规定确定:

对等厚全焊透对接接头为钢材厚度;

对于对接焊缝和角焊缝为焊缝厚度;

对于组合焊缝为对接焊缝与角焊缝厚度中较大者; 当不同厚度元件焊接时:

——不等厚对接接头取较薄元件的钢材厚度;

——壳体与管板、平封头、盖板及其他类似元件的B类焊接接头,取壳体厚度;

——接管与壳体焊接时,取接管颈厚度、壳体厚度、补强圈厚度和连接角焊缝厚度中较大者;

—接管与法兰焊接时,取接头处接管颈厚度;对于GB 150. 3-2011图7-lg)所示结构取法 兰厚度;

——对于GB 150. 3—2011附录D图D. 12 b)所示内封头连接结构取圆筒和封头厚度的大者; ——非受压元件与受压元件焊接时,取焊缝厚度。

容器及其受压元件符合下列条件之一者,应进行焊后热处理,焊后热处理应包括受压元件间及

[≡

8.2.2

其与非受压元件的连接焊缝。当制订热处理技术要求时,除满足以下规定外,还应釆取必要的措施,避 免由于焊后热处理导致的再热裂纹。

8. 2. 2. 1焊接接头厚度符合表5规定者。

[≡

表5需进行焊后热处理的焊接接头厚度

焊接接头厚度

碳素钢、Q345R、Q370R、P265GH、P355GH、16Mn

07MTIMOVR、07MnNiVDR. 07MnNiMODR、12MnNiVR、 O 8 MnNiMoVD JONiSMoVD

>32 mm

>38 mm(焊前预热100 °C以上)

>32 ɪnɪn

>38 mm(焊前预热100 °C以上)

16MnDR >16 MnD

>25 mm

20MnMOD

15MnNiDR、15MnNiNbDR、09MnNiDR、09MnNiD

18MnMONbR、13MnNiMc)R、20MnMo、20MnMONb、20MnNiMO

>20 mm(设计温度不低于一 30°C的低温容器) 任意厚度(设计温度低于一30 °C的低温容器) >20 mm(设计温度不低于一45笆的低温容器) 任意厚度(设计温度低于一45 °C的低温容器) 任意厚度

rιt

IH

IH

15 CrMOR ʌ 14CrIMoR. 12Cr2MolR. 12CrIMoVRʌ 12Cr2MolVR、15CrMo. 14CrIMoʌ 12Cr2Mo' 12CrIMo V、 12Cr2 Mol V a 2Cr3 Mol V a Cr5 MO

I≡

任意厚度

S11306^S11348

>10 mm

08Ni3DR.08Ni3D

任意厚度

E≡

8.2

8.2

8.2

8.2

8.2

8.2

8.2

8.2

8.2

8.2

温关系曲线。

8.2.6.4整体焊后热处理可以是炉内整体加热方法或容器内部加热方法。在可能的情况下,应优先釆 用炉内整体加热方法;当无法整体加热时,允许分段加热进行。分段热处理时,其重复加热长度应不小 于1 500 mm,且相邻部分应釆取保温措施,使温度梯度不致影响材料的组织和性能。热处理操作应符 合8.2.7的规定。

8.2.6∙5 B、C、D、E类焊接接头,球形封头与圆筒连接接头以及缺陷焊补部位,允许采用局部热处理。 局部热处理有效加热范围应符合下列规定:

a)

b) C)

tn

2.2图样注明有应力腐蚀的容器。

2. 3用于盛装毒性为极度或高度危害介质的碳素钢、低合金钢制容器。

2.4当相关标准或图样另有规定时。

3

4

5

6

6. 1制造单位应按设计文件和标准的要求在热处理前编制热处理工艺。

6.2不得使用燃煤炉进行焊后热处理。

6.3热处理装置(炉)应配有自动记录温度曲线的测温仪表,并能自动绘制热处理的时间与工件壁

对于异种钢材之间的焊接接头,按热处理要求高者确定是否进行焊后热处理。

当需对奥氏体型不锈钢、奥氏体-铁素体型不锈钢进行焊后热处理时,按设计文件规定。

除设计文件另有规定,奥氏体型不锈钢、奥氏体-铁素体型不锈钢的焊接接头可不进行热处理。 焊后热处理要求

rJJ

111

111

焊缝最大宽度两侧各加据WHT或50 mm,取两者较小值;

返修焊缝端部方向上加品WHT或50 mm,取两者较小值;

接管与壳体相焊时,应环绕包括接管在内的筒体全圆周加热,且在垂直于焊缝方向上自焊缝边 缘加SPWHT或50 mm,取两者较小值。

局部热处理的有效加热范围应确保不产生有害变形,当无法有效控制变形时,应扩大加热范围,例 如对圆筒全周长范围进行加热;同时,靠近加热区的部位应采取保温措施,使温度梯度不致影响材料的 组织和性能。

.2.6.6复合钢板容器及其受压元件热处理时,应采取措施保证容器(特别是覆层材料性能)满足使用 要求。

.2.7*焊后热处理操作

.2. 7. 1

a)

b)

III

碳素钢、低合金钢的焊后热处理操作应符合如下规定:

焊件进炉时炉内温度不得高于400 OC ;

焊件升温至400 °C后,加热区升温速度不得超过5 500∕¾wHτ°C∕h,且不得超过220 °C∕h,一般 情况下不低于55 0C∕h;

升温时,加热区内任意4 600 mm长度内的温差不得大于140 OC ;

保温时,加热区内最高与最低温度之差不宜超过80 OC ;

升温及保温时应控制加热区气氛,防止焊件表面过度氧化;

炉温高于400 °C时,加热区降温速度不得超过7 OOO/8PWHT笆∕h,且不得超过280 °C∕h,一般情 况下不低于55 0C∕h;

焊件出炉时,炉温不得高于400 °C,出炉后应在静止空气中继续冷却。

8. 2. 7. 2对S11306.S11348铁素体型不锈钢的焊后热处理按8.2. 7.1的规定。其中,对于f)和g),当 温度高于650笆时,降温速度不得大于55 °C∕h,当温度低于650 °C时,应快速降温。

C)

d)

e)

f)

g)

Ilt

IH

.3改善材料力学性能热处理

Ilf

压力容器或受压元件的制造单位进行改善材料力学性能的热处理

,应根据设计文件要求所制定的

热处理工艺进行。母材的热处理试板应与容器(或受压元件)同炉热处理。

8.4其他热处理

当要求材料的使用热处理状态与供货热处理状态一致时,在制造过程中不得改变其供货热处理状 态,否则应重新进行热处理。

.5热处理前、后的表面处理

有耐腐蚀要求的不锈钢及复合钢板制容器的表面,应在热处理前清除不锈钢表面污物及有害介质。

该类材料制零部件按设计文件要求进行热处理后,还需作酸洗、钝化处理。

9试件与试样

9. 1产品焊接试件

9. 1. 1制备产品焊接试件条件

9. 1. 1. 1

a)

b)

C)

d)

e)

9. 1. 1.2

凡符合以下条件之一的、有A类纵向焊接接头的容器,应逐台制备产品焊接试件:

盛装毒性为极度或高度危害介质的容器;

材料标准抗拉强度K≥540 MPa的低合金钢制容器;

低温容器;

制造过程中,通过热处理改善或者恢复材料性能的钢制容器;

设计文件要求制备产品焊接试件的容器。

除图样规定制作鉴证环试件外,B类焊接接头、球形封头与圆筒相连的A类焊接接头免做产

品焊接试件。

9. 1.2制备产品焊接试件与试样的要求

9. 1.2. 1产品焊接试件应当在筒节纵向焊缝的延长部位与筒节同时施焊(球形容器除外)。

9. 1.2.2

试件应取自合格的原材料,且与容器用材具有相同标准、相同牌号、相同厚度和相同热处理

=I

状态。

9. 1.2.3试件应由施焊该容器的焊工,采用与施焊容器相同的条件、过程与焊接工艺(包括施焊及其之 后的热处理条件)施焊,有热处理要求的容器,试件一般应当随容器进行热处理,否则应当采取措施保证 试件按照与容器相同的工艺进行热处理。

9. 1.2.4试件的尺寸和试样的截取按NB/T 47016的规定。若有冲击试验要求,应在试件上同时截取

冲击试样,进行冲击试验。

9. 1.3试样检验与评定

9. 1. 3. 1试样的检验与评定按NB/T 47016和设计文件要求进行。

9. 1. 3. 2当需要进行耐腐蚀性能检验时,应按相关标准和设计文件规定制备试样进行试验,并满足要

求。其中,不锈钢的晶间腐蚀敏感性检验应按GB/T 21433规定进行。

9. 1.3.3对于低温容器,除另有规定外,冲击试验应包括焊缝金属和热影响区,并按NB/T 47016和设

计文件规定的试验温度和合格指标进行检验和评定。

9. 1.3.4

9. 1.3.5

除另有规定,奥氏体型钢材的焊缝金属冲击试验合格指标为冲击吸收功不小于31 JO

当试样评定结果不能满足要求时,允许按NB/T 47016的要求取样进行复验。如复验结果仍

达不到要求时,则该试件所代表的产品应判为不合格。

9.2母材热处理试件

9. 2.1制备母材热处理试件条件

9.2. 1. 1

a)

b)

C)

凡符合以下条件之一者,应制备母材热处理试件:

当要求材料的使用热处理状态与供货热处理状态一致时,在制造过程中若改变了供货的热处

理状态,需要重新进行热处理的;

在制造过程中,需要釆用热处理改善材料力学性能的J

冷成形或温成形的受压元件,成形后需要通过热处理恢复材料性能的。

9.2.2制备母材热处理试件与试样的要求 9. 2.2. 1母材热处理试件应与母材同炉进行热处理;当无法同炉时,应模拟与母材相同的热处理状态。 9. 2. 2. 2试件的尺寸可参照NB/T 47016的要求确定。母材热处理试件切取拉伸试样1个、冷弯试样 1个、冲击试样3个。

9.2.3试样检验与评定

试样的拉伸、冷弯和冲击试验分别按GB/T 228.GB/T 232和GB/T 229的规定进行,并按 GB 150. 2和设计文件要求进行评定。当试样评定结果不能满足要求时,允许重新取样进行复验。如复 验结果仍达不到要求,则该试件所代表的母材应判为不合格。

9.3 B类焊接接头鉴证环 9. 3.1容器B类焊接接头是否需制备鉴证环按设计文件规定O

9.3.2鉴证环应取自合格的材料,且与容器用材具有相同钢号、相同热处理状态,如系锻件则其锻件级 别也应相同。有热处理要求的容器,鉴证环应进行同样的热处理。

9.3.3鉴证环试样的种类、尺寸、数量、截取及试验方法与结果评定按设计文件要求。

9.4其他试件与试样 9∙ 4. 1要求做耐腐蚀性能检验的容器或者受压元件,应按设计文件规定制备耐腐蚀性能试验试件并进 行检验与评定。

9.4.2根据设计文件要求,螺柱经热处理后需做力学性能试验者,应按批制备热处理试样并进行检验

与评定。每批系指同时投料的具有相同钢号、相同炉罐号、相同断面尺寸、相同制造工艺的同类螺柱。

9.5合并制备试件

当容器同时要求制备产品焊接试件和母材热处理试件时,在保证两种试件代表性的情况下可合并

制备。

10无损检测

10. 1无损检测方法的选择

10.1. 1容器的对接接头应当采用射线或超声检测,超声检测包括衍射时差法超声检测(TOFD)ʌ可记 录的脉冲反射法超声检测和不可记录的脉冲反射法超声检测。

10. 1.2当釆用不可记录的脉冲反射法超声检测时,还应当采用射线检测或者衍射时差法超声检测做 为附加局部检测。

10. L3

铁磁性材料制容器焊接接头表面应当优先采用磁粉检测O

1:1

10.2无损检测的实施时机

10. 2. 1容器的焊接接头,应在形状尺寸检查、外观目视检查合格后,再进行无损检测。

10.2.2拼接封头应当在成形后进行无损检测。

10.2.3有延迟裂纹倾向的材料(如:1202MoIR)应当至少在焊接完成24 h后进行无损检测,有再热

裂纹倾向的材料(^:07MnNiVDR)应当在热处理后增加一次无损检测O

10.2.4标准抗拉强度下限值^m≥540 MPa的低合金钢制容器,在耐压试验后,还应当对焊接接头进

行表面无损检测。

10.3

射线和超声检测

10.3. 1全部(100%)射线或超声检测

凡符合下列条件之一的容器及受压元件,需采用设计文件规定的方法,对其A类和B类焊接接头, 进行全部射线或超声检测: 一

设计压力大于或等于1. 6 MPa的第DI类容器;

采用气压或气液组合耐压试验的容器;

焊接接头系数取Lo的容器;

使用后需要但是无法进行内部检验的容器;

盛装毒性为极度或高度危害介质的容器;

设计温度低于一40 °C的或者焊接接头厚度大于25 mm低温容器;

奥氏体型不锈钢、碳素钢、Q345R、Q370R及其配套锻件的焊接接头厚度大于30 mm者;

18MIIMONbR、13MIINiMoR、12MTINiVR及其配套锻件的焊接接头厚度大于20 mm者;

15CrMORa4CrlMoR.08Ni3DR、奥氏体-铁素体型不锈钢及其配套锻件的焊接接头厚度大于

16 mm 者;

铁素体型不锈钢、其他Cr-MO低合金钢制容器;

标准抗拉强度下限值J2m≥540 MPa的低合金钢制容器;

图样规定须100%检测的容器。

mm的接管与接管对接接头、接管与高颈法兰对接接头的检测要求与A类和B

a)

b) C)

d)

e)

f)

g)

h)

i)

j)

k)

l)

b"

Ill

注:上述容器中公称直径DNN250 类焊接接头相同。

10.3.2局部射线或超声检测

除10. 3. 1规定以外的容器,应对其A类及B类焊接接头进行局部射线或超声检测。检测方法按 设计文件规定。其中,对低温容器检测长度不得少于各焊接接头长度的50%,对非低温容器检测长度 不得少于各焊接接头长度的20% ,且均不得小于250 mmO

下列a)-e)部位、焊缝交叉部位应100%检测,其中a)、b)、C)部位及焊缝交叉部位的检测长度可计 入局部检测长度之内。

a)

b) C)

先拼板后成形凸形封头上的所有拼接接头;

凡被补强圈、支座、垫板、内件等所覆盖的焊接接头;

对于满足GB 150. 3—2011中6.1.3不另行补强的接管,自开孔中心、沿容器表面的最短长度 等于开孔直径的范围内的焊接接头;

d)

e)

注:按本条规定检测后,制造单位对未检查部分的质量仍需负责。但是,若作进一步检测可能会发现少量气孔等不

嵌入式接管与圆筒或封头对接连接的焊接接头;

承受外载荷的公称直径DN≥250 mm的接管与接管对接接头和接管与高颈法兰的对接接头。

危及容器安全的超标缺陷,如果这也不允许时,就应选择IO0%射线或超声检测。

10. 3. 3公称直径DN<250 mm的接管与接管对接接头、接管与高颈法兰对接接头的检测要求按设计 文件规定。

10. 3. 4对容器直径不超过800 mm的圆筒与封头的最后一道环向封闭焊缝,当采用不带垫板的单面

焊对接接头,且无法进行射线或超声检测时,允许不进行检测,但需采用气体保护焊打底。

10.4表面检测

凡符合下列条件之一的焊接接头,需按图样规定的方法,对其表面进行磁粉或渗透检测:

10. 3.1中低温容器上的A、B、C、D、E类焊接接头,缺陷修磨或补焊处的表面,卡具和拉筋等 拆除处的割痕表面;

凡属10.3.1中i)、j)、k)容器上的C、D、E类焊接接头;

异种钢焊接接头、具有再热裂纹倾向或者延迟裂纹倾向的焊接接头;

钢材厚度大于20 mm的奥氏体型不锈钢、奥氏体-铁素体型不锈钢容器的对接和角接接头; 堆焊表面;

复合钢板的覆层焊接接头;

标准抗拉强度下限值Rn2540 MPa的低合金钢及Cr-MO低合金钢容器的缺陷修磨或补焊处 的表面,卡具和拉筋等拆除处的割痕表面;

要求全部射线或超声检测的容器上公称直径DNV250 mm的接管与接管对接接头、接管与高 颈法兰对接接头;

要求局部射线或超声检测的容器中先拼板后成形凸形封头上的所有拼接接头; 设计文件要求进行检测的接管角焊缝。

a)

b) C)

d)

e)

f)

g)

h)

i)

j)

1:1

10.5组合检测

10. 5.1标准抗拉强度下限值Rn2540 MPa的低合金钢制容器的所有A类和B类焊接接头,若其焊 接接头厚度大于20 mm,还应采用10. 1中所列的与原无损检测方法不同的检测方法另行进行局部检 测,该检测应包括所有的焊缝交叉部位;同时,该类材料容器在耐压试验后,还应对焊接接头进行表面无 损检测。

10.5.2经射线或超声检测的焊接接头,如有不允许的缺陷,应在缺陷清除干净后进行补焊,并对该部 分釆用原检测方法重新检测,直至合格。

10.5.3进行局部检测的焊接接头,发现有不允许的缺陷时,应在该缺陷两端的延伸部位增加检查长 度,增加的长度为该焊接接头长度的10%,且两侧均不小于250 mmO若仍有不允许的缺陷,则对该焊 接接头做全部检测。

10. 5.4磁粉与渗透检测发现的不允许缺陷,应在进行修磨及必要的补焊后,对该部位采用原检测方法 重新检测,直至合格。

10.5.5当设计文件规定时,应按规定进行组合检测。

10.6无损检测的技术要求

10. 6. 1射线检测的技术要求

按JB/T 4730对焊接接头进行射线检测,其合格指标见表6。

10.6.2超声检测的技术要求

按JB/T 4730对焊接接头进行超声检测,其合格指标见表6。

表6射线、超声检测合格指标

|

检测方法 |

检测技术等级 |

检测范围 |

合格级别 | ||

|

射线检测 |

AB |

A、B类接头 |

全部 |

π | |

|

局部 |

Ill | ||||

|

角接接头、T形接头 |

π | ||||

|

超声检测 |

脉冲反射法 |

B |

A、B类接头 |

全部 |

I |

|

局部 |

π | ||||

|

角接接头、T形接头 |

I | ||||

|

衍射时差法 |

— |

π | |||

10.6.3表面检测的技术要求

按JB/T 4730对焊接接头进行磁粉、渗透检测,合格级别不低于I级。

10. 6.4组合检测技术要求

当组合采用射线和超声检测时,质量要求和合格级别按照各自执行的标准确定,并且均应当合格。

10.7无损检测档案

压力容器无损检测档案应完整,保存时间不得少于容器设计使用年限。

11耐压试验和泄漏试验

11. 1制造完工的容器应按设计文件规定进行耐压试验和泄漏试验。

11.2耐压试验和泄漏试验时,如采用压力表测量试验压力,则应使用两个量程相同的、并经检定合格 的压力表。压力表的量程应为1.5〜3倍的试验压力,宜为试验压力的2倍。压力表的精度不得低于

I. 6级,表盘直径不得小于100 mmO

1 L 3容器的开孔补强圈应在试验前以0. 4 MPa-0. 5 MPa的压缩空气检查焊接接头质量O

II. 4耐压试验

11.4. 1

耐压试验分为液压试验、气压试验以及气液组合压力试验,应按设计文件规定的方法进行耐压

试验。

11.4.2

耐压试验的试验压力和必要时的强度校核按GB 150.1-2011的规定。

耐压试验前,容器各连接部位的紧固件应装配齐全,并紧固妥当;为进行耐压试验而装配的临

11.4.3

时受压元件,应釆取适当的措施,保证其安全性。

11.4.4试验用压力表应安装在被试验容器安放位置的顶部。

11.4.5耐压试验保压期间不得采用连续加压以维持试验压力不变,试验过程中不得带压拧紧紧固件 或对受压元件施加外力。

11.4.6耐压试验后所进行的返修,如返修深度大于壁厚一半的容器,应重新进行耐压试验。

11.4.7 2个(或2个以上)压力室组成的多腔容器的耐压试验,应符合GB 150. 1—2011中4. 6. L 7和 设计文件的要求。

11.4.8带夹套容器应先进行内筒耐压试验,合格后再焊夹套,然后再进行夹套内的耐压试验。

11.4.9液压试验

11.4.9. 1试验液体一般采用水,试验合格后应立即将水排净吹干;无法完全排净吹干时,对奥氏体不 锈钢制容器,应控制水的氯离子含量不超过25 mg∕Lo

11. 4. 9. 2需要时,也可采用不会导致发生危险的其他试验液体,但试验时液体的温度应低于其闪点或 沸点,并有可靠的安全措施。

11.4. 9.3试验温度

IIE

In

Ill

Q345R、Q370R、07MnMoVR制容器进行液压试验时,液体温度不得低于5 °C;其他碳钢和低合金 钢制容器进行液压试验时,液体温度不得低于15 OC ;低温容器液压试验的液体温度应不低于壳体材料 和焊接接头的冲击试验温度(取其高者)加20 0Co如果由于板厚等因素造成材料无塑性转变温度升高, 则需相应提高试验温度。

Ill

当有试验数据支持时,可使用较低温度液体进行试验,但试验时应保证试验温度(容器器壁金属温 度)比容器器壁金属无塑性转变温度至少高30 OCo 11.4.9.4试验程序和步骤

a) 试验容器内的气体应当排净并充满液体,试验过程中,应保持容器观察表面的干燥;

b) 当试验容器器壁金属温度与液体温度接近时,方可缓慢升压至设计压力,确认无泄漏后继续 升压至规定的试验压力,保压时间一般不少于30 min;然后降至设计压力,保压足够时间进行 检查,检查期间压力应保持不变。

11.4.9.5液压试验的合格标准

试验过程中,容器无渗漏,无可见的变形和异常声响。

11. 4. 9. 6液压试验完毕后,应将液体排尽并用压缩空气将内部吹干。

11.4.10气压试验和气液组合压力试验

11.4. 10. 1

试验所用气体应为干燥洁净的空气、氮气或其他惰性气体;试验液体与液压试验的规定

相同。

气压试验和气液组合压力试验应有安全措施,试验单位的安全管理部门应当派人进行现场

11.4. 10.2 些唇 JnL 目 o

IH

11.4. 10.3

试验压力和必要时的强度校核按GB 150. 1—2011的规定。

试验温度按11.4. 9. 3的规定。

试验时应先缓慢升压至规定试验压力的10%,保压5 min,并且对所有焊接接头和连接部

11.4. 10.4

IH

11.4. 10.5

位进行初次检查;确认无泄漏后,再继续升压至规定试验压力的50%;如无异常现象,其后按规定试验 压力的10%逐级升压,直到试验压力,保压10 min;然后降至设计压力,保压足够时间进行检查,检查期 间压力应保持不变。

11.4.10.6气压试验和气液组合压力试验的合格标准

对于气压试验,容器无异常声响,经肥皂液或其他检漏液检查无漏气,无可见的变形;对于气液组合 压力试验,应保持容器外壁干燥,经检查无液体泄漏后,再以肥皂液或其他检漏液检查无漏气,无异常声 响,无可见的变形。

11.5泄漏试验

11.5.1容器需经耐压试验合格后方可进行泄漏试验。

11.5.2泄漏试验包括气密性试验、氨检漏试验、卤素检漏试验和氯检漏试验,应按设计文件规定的方 法和要求进行。

11.5.3 气密性试验

11.5.3.1气密性试验所用气体应符合11.4.10. 1的规定。

11.5.3.2

气密性试验压力为容器的设计压力O

11.5. 3. 3试验时压力应缓慢上升,达到规定压力后保持足够长的时间,对所有焊接接头和连接部位进 行泄漏检查。小型容器亦可浸入水中检查。

11.5. 3.4试验过程中,无泄漏合格;如有泄漏,应在修补后重新进行试验。

11.5. 3.5气密性试验的其他要求按相关标准规定。

11.5.4其他泄漏试验方法和要求还应符合相关标准规定。

12多层容器

多层容器的制造除满足本标准的其他有关规定外,还应符合以下规定。

12.1成形与内筒

12.1. 1多层包扎(包括多层筒节包扎和多层整体包扎)容器、钢带错绕容器内筒的成形允差应符合表 7的规定。

表7多层包扎和钢带错绕容器内简成形允差

单位为毫米

|

成形允差 | ||

|

A类焊接接头的对口错边量b (见图3) |

A类焊接接头处形成的棱角E (见图5) |

同一断面上最大、最小直径之差 (见图9) |

|

≤1.0 |

≤1.5 |

≤0. 4%Di,且W5 |

12.1.2套合容器单层圆筒的成形允差

IH

12.1.2.1单层圆筒成形后沿其轴向分上、中、下3个断面测量内径。同一断面最大内径与最小内径之 差应不大于该圆筒内径的0.5%O

12.1.2.2单层圆筒的直线度用不小于圆筒长度的直尺检査。将直尺沿轴向靠在筒壁上,直尺与筒壁 之间的间隙不大于1.5mmo

12.1.2.3 A类接头表面均需进行机加工或修磨,不允许保留余高、错边、咬边,并使接头区的圆度和 筒身一致。用弦长等于该单层圆筒内径的1/3,且不小于300 mm的内样板或外样板进行检查(见图 5),形成的棱角E应符合表8的规定。

套合容器单层圆筒棱角允差

|

棱角E/mm |

≥1. 50 |

1.50>E≥1.25 |

1. 25>E≥1. OO |

|

棱角E的弧长代/ 套合面圆周长° |

O |

3 |

4 |

|

1. 00>E≥0. 75 |

0. 75>E≥0. 50 |

0. 50>E≥0, 20 |

<0. 20 |

|

5 |

6 |

7 |

不计 |

12.1.3多层整体包扎容器和钢带错绕容器内筒组装允差

12. 1. 3. 1内筒之间的B类焊接接头对口错边量策如图3)应不大于1. 5 mm;内筒与端部法兰或封头 的连接,其对口错边量应不大于I-Ommo

12. 1.3.2内筒B类焊接接头在轴向形成的棱角E(见图6),用长度不小于300 mm的直尺检查,其E 值不得大于L 5 mm。

12. 1. 3. 3组装内筒的直线度允差不得大于筒体长度的0. 1% ,且不大于6 mmO

12. 1.4内筒焊接与热处理

12. 1.4. 1

内筒或组装内筒焊缝不得有咬边。

12. 1.4.2内筒或组装内筒A、B类焊接接头外表面应进行加工或修磨,使之与母材表面圆滑过渡。

12. 1.4.3多层包扎容器碳钢和低合金钢内筒的A类焊接接头、钢带错绕容器碳钢和低合金钢内筒

A、B类焊接接头应进行焊后热处理。

12.2组合 12. 2. 1层板包扎

12.2. 1. 1包扎前应清除内筒、已包扎和待包扎层板外表面的铁锈、油污和其他影响贴合的杂物。

12.2. 1.2内筒纵向焊接接头与各层层板C类焊接接头应均匀错开;多层整体包扎容器内筒环向焊接 接头与各层层板环向焊接接头应相互错开,且相邻层环向焊接接头间的最小距离应大于图样要求。

12.2.1.3包扎下一层层板前,应将前一层焊缝修磨平滑。

12.2. 1.4层板的焊接接头修磨后应进行外观目视检查,不得存在裂纹、咬边和密集气孔。

12.2. L 5层板包扎后应进行松动面积检查。对内筒内径Di≤l 000 mm的容器,每一松动部位,沿环 向长度不得超过30%Di ?沿轴向长度不得超过600 mm;对于内筒内径Di>l Ooo mm的容器,每一松动 部位,沿环向长度不得超过300 mm,沿轴向长度不得超过600 mm0 rj

fS

12. 2. 1. 6每个多层筒节的层板上应按图样要求加工检漏孔。

12.2. 1.7多层整体包扎容器的各层层板与端部法兰或封头的连接,其对口错边量均不得大于 Oe 8 mmo

12.2.2 套合

12.2.2. 1套合操作前应对各单层圆筒进行喷砂或喷丸处理,清除铁锈、油污及影响层间贴合的杂物。 12.2.2.2套合操作加热温度的选择,应以不影响钢材的性能为准。套合操作应靠筒身自重自由套入, 不允许强力压入。

12. 2. 2. 3套合中应将各单层圆筒的A类接头相互错开,错开角度不小于30oo

12. 2. 2. 4除内筒外,每个套合圆筒上应按图样要求钻泄放孔。

12.2.2.5套合圆筒两端坡口加工后,用塞尺检查套合面的间隙。间隙径向尺寸在0.2 mm 何一块间隙面积,不得大于套合面面积的0.4%;径向尺寸大于L 5 mm的间隙应进行焊补。

以上的任

注:间隙径向尺寸即指间隙处能塞入的最大塞尺厚度;间隙面积即指间隙沿圆筒轴向的深度与间隙弧长的乘积。

12.2.3钢带缠绕

12.2.3. 1钢带错绕容器内筒制作完毕后,应按11.5的规定进行泄漏试验,试验合格后方可缠绕钢带。 泄漏试验压力不得大于式(1)计算值:

力 Ti = i * ..............................( 1 )

式中:

PTI——内筒泄漏试验压力,MPa;

Mi——试验温度下内筒材料的许用应力,MPa;

&\ 内筒壁厚,mm ;

Ri --内筒内半径,mmO

12. 2. 3.2缠绕钢带前应将内筒、钢带外表面的铁锈、油污及影响贴合的杂物清除干净。

12-2. 3. 3各层钢带应按图样规定的缠绕倾角和预拉应力进行缠绕,并记录测力装置读数。缠绕钢带 过程中,应实测并记录各层钢带的实际厚度,并确保各层钢带的实际厚度总和大于钢带层设计厚度,否 则,应增加缠绕钢带层数。

12. 2. 3. 4同层钢带中,相邻钢带间距应均匀分布且小于3 mm,不得因间距不均匀而切割钢带侧边。

1:1

12. 2. 3.5每层钢带缠绕后应进行松动面积检查,每根钢带上的松动面积应不超过该钢带总面积

的 15%o 12. 2. 3. 6每层钢带的始、末两端应尽量与前一层贴合,并通过焊接钢带端部长度大于等于2倍钢带宽

度的带间间距使之得到加强与箍紧。每层钢带端部焊缝处均应修磨平整,并用不小于5倍的放大镜对 焊缝进行外观检查,不应有咬边、密集气孔、夹渣、裂纹等缺陷。必要时可进行磁粉或渗透检测。

12.2.3.7允许钢带作45°切边对接拼接处理,拼接钢带长度不得小于500 mm,每根钢带拼接至多 1处,每一缠绕钢带层拼接不得多于3处。拼接接头应采用全熔透结构,拼接前应按NB/T 47014进行

焊接工艺评定,拼接后应修磨焊缝至与钢带平齐。

12.3热处理 12. 3. 1多层包扎容器上,与包扎筒节相焊的各类焊接接头,焊接后可不作焊后热处理。

12. 3. 2套合后的圆筒应作消除应力热处理,这一工序允许和焊后热处理合并进行。

12.4试件与试样 12. 4. 1多层筒节包扎容器的产品焊接试件应包括内筒焊接试件和层板焊接试件。层板的焊接试件在

某一层纵向接头(C类)的延长部位焊制,在试件的焊缝根部需垫上与层板同材料、同厚度的垫板。

12. 4.2多层整体包扎容器、钢带错绕容器(钢管制内筒除外)的内筒应制备产品焊接试件。

12.5无损检测 12. 5. 1层板的拼接接头,多层筒节包扎容器内筒的A类焊接接头,套合容器各单层圆筒的A类焊接 接头,多层整体包扎容器内筒的A、B类焊接接头,各层层板与端部法兰或球形封头的焊接接头及最外 层层板的纵向和环向焊接接头,钢带错绕容器内筒的A、B类焊接接头应进行全部(100%)射线或超声 检测,并应符合10. 6规定。

12. 5.2对材料标准抗拉强度下限值Rm≥540 MPa的多层包扎容器层板C类焊接接头,应对其表面进 行Io0%磁粉或渗透检测,并应符合10.6规定。

12.6耐压试验和泄漏试验 12. 6. 1多层容器的耐压试验和最终泄漏试验应符合11章和设计文件的要求o

12. 6. 2钢带错绕容器的耐压试验除应符合11.4的要求外,还应在耐压试验时,在距最外层钢带两端

焊缝800 Inm部位和筒体中部测量圆筒的周长。

试验过程中取两组测量值,第一组取自耐压试验前零压力状态下3个部位的测量值;第二组取自耐 压试验中,达到规定试验压力并至少保压5 min后3个部位的测量值。计算3个部位周长实测伸长量 平均值并与按下式计算所得的相同尺寸单层圆筒周向理论伸长量诳相比和躺之比在0∙ 6〜

1.0之间为合格。

gɪ

相同尺寸单层圆筒周向理论伸长量町计算:

68ROPT尾 % = Ein (氏一r3

..............................(2 )

式中:

eth ——相同尺寸单层圆筒周向理论伸长量,mm;

RO --容器圆筒外半径,mm;

PT——钢带错绕容器耐压试验压力,MPa;

Rl --容器圆筒内半径,mm;

Em ——材料耐压试验温度下的弹性模量,MPa。

Hl

12. 6.3钢带错绕容器在耐压试验和泄漏试验合格后,应按图样要求加焊外保护壳O

13容器出厂要求

13. 1出厂资料

13. 1. 1

13. 1.2

a)

b)

C)

d)

e)

f)

制造单位应向容器采购方提供出厂资料;对容器使用有特殊要求时,还应提供使用说明书。

容器出厂资料至少应包括以下内容:

容器竣工总图;

容器产品合格证(含产品数据表);

产品质量证明文件(含主要受压元件材质证明书、材料清单、封头和锻件等外购件的质量证明 文件、质量计划或检验计划、结构尺寸检査报告、焊接记录、无损检测报告、热处理报告及自动 记录曲线、耐压试验报告及泄漏试验报告、与风险预防和控制相关的制造文件、现场组焊容器 的组焊和质量检验技术资料等);

产品铭牌的拓印件或者复印件;

特种设备制造监督检验证书(对需监督检验的压力容器);

容器设计文件(含强度计算书或者应力分析报告、按相关规定要求的风险评估报告,以及其他 必要的设计文件)。

Ill

IIt

13.2产品铭牌

13. 2. 1 13.2.2

a)

b) C)

d)

e)

f)

g)

h)

i)

j)

k)

l)

m)

n)

容器铭牌应固定于明显的位置,其中低温容器的铭牌不能直接彻固在壳体上。 铭牌至少应包括如下内容:

产品名称;

制造单位名称;

制造单位许可证编号/级别;

产品标准;

主体材料;

介质名称;

设计温度;

设计压力或最高允许工作压力(必要时);

耐压试验压力;

产品编号;

设备代码;

制造日期;

压力容器类别;

容积(换热面积)。

13.3

容器的涂敷与运输包装

容器的涂敷与运输包装除应符合JB/T 4711的规定外,还应符合设计文件要求。

342