k

A.3.1.2

中华人民共和国国家标准

GB/T 20801.6—2006

PreSSUre PiPing COde-IndUStriaI PiPing-Part 6: SafegUarding

2007- 06—01 实施

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

本标准对应于ISQ 15649: 2001《石油和天然气工业管道》,与ISQ 15649: 2001的一致性程度为非等

效。

GB/T 20801《压力管道规范工业管道》由下列六个部分组成:

—第1部分:总则;

—第2部分:材料;

—第3部分:设计和计算;

—第4部分:制作与安装;

—第5部分:检验与试验;

—第6部分:安全防护。

本部分为GB / T 20801的第6部分。

本部分的附录A为规范性附录。

本部分由全国锅炉压力容器标准化技术委员会压力管道分技术委员会(SAC/。TC 262 / S(: 3)提出。

本部分由全国锅炉压力容器标准化技术委员会(SAC:/ TC 262)归口。

本部分起草单位:全国化工设备设计技术中心站、上海润扬化工科技咨询有限公司、国家质检总局特 种设备安全监察局、中国石化集团上海工程有限公司、中国石油化工集团公司经济技术研究院、中国石油 化工集团公司工程建设管理部、辽宁省安全科学研究院。

本部分主要起草人:俞庆生、应道宴、夏德楷、高继轩、修长征、汪镇安、叶文邦、寿比南、王为国、 黄正林、周家祥、唐永进、张宝江、于浦义、刘金山。

本部分规定了 GB / T 20801.1范围内压力管道的安全保护装置(安全泄放装置、阻火器)和安全防护的 基本要求。本部分未规定的其他安全防护要求应符合本标准其他部分以及国家现行有关标准、规范的规定。

下列文件中的条款通过GB/T 20801的本部分的引用而成为本部分的条款。凡是注日期的引用文件, 其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的 各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB 150钢制压力容器

GB 567—1999爆破片和爆破片装置

GB 3836.12—1991爆炸性环境用防爆电器设备气体或蒸汽混合物按照其最大试验安全间隙和最小 点燃电流的分级(eqv IEC 60079—12: 1978)

GB/ T 3840制定地方大气污染物排放标准的技术方法

GB 5908石油储罐阻火器

GB 12158防止静电事故通用导则

GB/T 12241—2005 安全阀一般要求(ISO 4126—1: 1991,MOD)

GB/T 12242—2005压力释放装置 性能试验规范

GB/T 12243—2005弹簧直接载荷安全阀

GB 13347—1992石油气体管道阻火器性能和试验方法

GB/T 20801.1—2006压力管道规范工业管道第1部分:总则

GB/T 20801.3—2006压力管道规范 工业管道 第3部分:设计和计算

GB 50016—2006建筑设计防火规范

GB 50160石油化工企业设计防火规范

GB 50187工业企业总平面设计规范

HG/T 20570.2—1995安全阀的设置和选用

SH/T 3413—1999石油化工石油气管道阻火器选用、检验及验收

SY/T 10043—2002泄压和减压系统指南

SY/T 10044—2002炼油厂压力泄放装置的尺寸确定、选择和安装的推荐做法

3.1

安全泄放装置 Safety relief device

在非火灾或火灾事故情况下,安全泄放装置由进口静压力作用开启,泄放流体,以防止系统内压力超 过预定的安全值。安全泄放装置包括安全阀及爆破片装置。

3.2

安全阀 Safety valve

由弹簧作用或导阀控制的阀门。当入口处的静压超过设定压力时,阀瓣上升,流体泄放,以防止系统 内压力超过预定的安全值,当压力降至回座压力时,可自动关闭的一种安全泄放装置。

3.3

爆破片装置 rupture disk device

由爆破片和夹持器组成的一种不重新闭合的安全泄放装置,当爆破片两侧的压力差达到预定温度下的 预定值时,爆破片发生破裂或脱落。

3.4

安全阀设定压力Set PreSSUre 0f the Safety valve

在运行条件下安全阀阀瓣开始升起的进口静压力,又称为开启压力或整定压力。在该压力下,开始有 可测量的开启高度,流体呈可由视觉或听觉感知的连续排出状态。

3.5

最大标定爆破压力 maximum marked burst PreSSUre

同一批次的合格爆破片,在一定温度下进行爆破试验,试验得到的最大爆破压力为这一批次爆破片的 最大标定爆破压力。

3.6

最大泄放压力 maximum relieving PreSSUre

在泄放状态下,安全阀的阀瓣达到规定开启高度时的最大进口压力。对于爆破片装置,最大泄放压力 系指爆破片发生破裂时压力系统承受的最大压力。

3.7

安全泄放量required relief CaPaCity

为了防止系统超压,安全泄放系统必须泄放的流量。

3.8

泄放面积 relief area

安全阀泄放时或爆破片破裂时的净流通面积。

3.9

切断阀 block valve; StGP valve

用于隔断或连通管内流体的阀门。常用的切断阀包括闸阀、球阀、旋塞阀、蝶阀、隔膜阀以及阀孔大 且流阻小的平面阀座截止阀。

3.10

独立压力系统 indePendent PreSSUr ize SyStem

由一个或多个设备(容器)采用管道连接且中间无阀门隔断的压力系统,其两端设有可与其他系统隔断 的阀门。

3.11

阻火器 flame arreSter-

阻止火焰在管道内传播和蔓延的安全防护设备。

3.12

放空阻火器 Venting flume arrester

安装在储罐的放空管道上,用以防止外部火焰传人储罐内,分为管端型和普通型。

管端型放空阻火器为阻爆燃型,其一端与大气相通,且顶部安装防风雨帽,以防止灰尘和雨水进入阻火器 内部。

普通型放空阻火器分为阻爆燃型和阻爆轰型,其两端与管道相连,通过下游管道与大气相通。

3.13

管道阻火器 PiPeIine flame arrester

安装在密闭管道系统中,用以防止管道系统一端的火焰蔓延到另一端。分为阻爆燃型和阻爆轰型。

3.14

最大试验安全间隙 maximum experimental Safe gap (MESG)

标准试验条件下(0.1 MPa、20°C),火焰不能通过的最小狭缝宽度(狭缝长为25 mm)。

4.1 一般规定

4.1.1安装的安全泄放装置应能够防止系统或其中的任一部分发生超压事故。

4.1.2自动控制仪表和事故联锁装置一般不得代替安全泄放装置作为系统的保护设施,但无法安装安全泄 放装置且控制仪表或联锁装置的可靠性不低于安全泄放装置的情形除外。

4.1.3安装安全泄放装置时,应考虑以下可能产生超压的因素:

a) 设备或管道系统出口关闭;

b) 公用工程(冷却水、电、蒸汽、仪表空气、惰性气体和燃料油/气等)故障;

C)设备和仪表(泵、压缩机、风机、热交换器、空冷器系统,以及变送器、控制器,调节阀和报警联 锁装置等)故障;

d) 液体热膨胀和流体相变;

e) 放热反应失控;

f) 操作人员误操作;

g) 不凝气体的积聚;

h) 易挥发物质进入系统(轻烃或水进人热油等);

1)外部火灾等。

4.1.4符合下列情况之一者,应没置安全泄放装置:

a) 设计压力小于外部压力源的压力,出口可能被关断或堵塞的设备和管道系统;

b) 出口可能被关断的容积式泵和压缩机的出口管道;

C)因冷却水或回流中断,或再沸器输入热量过多而引起超压的蒸馏塔顶的气相管道;

d) 因不凝气体积聚产生超压的设备和管道系统;

e)加热炉出口管道中切断阀或调节阀的上游管道;

f) 因两端切断阀关闭,受环境温度、阳光辐射或伴热影响而产生热膨胀或汽化的管道系统;

g) 放热反应可能失控的反应器出口处切断阀上游的管道系统;

h) 凝汽式汽轮机的蒸汽出口管道;

1)蒸汽发生器等产汽设备的出口管道;

j) 低沸点液体(液化气等)容器的出口管道;

k) 管程可能破裂的热交换器低压侧的出口管道;

l) 设计者认为可能产生超压的其他部位。

4.1.5独立压力系统应在适当的位置(设备或管道)设置一个或多个并联(视泄放量而定)的安全泄放装置。

4.1.6安全泄放装置的相关压力应按以下规定确定。

4.1.6.1对于独立压力系统中管道上的安全泄放装置,相关压力的确定应以系统的设计压力为基准,且符 合以下规定。

a) 当安装一个安全泄放装置时,安全阀的设定压力(或爆破片装置最大标定爆破压力)应不大于系统 设计压力,且最大泄放压力应不大于系统设计压力的10%和20 kPa中的较大者。

b) 当安装多个安全泄放装置时,至少有一个安全阀的设定压力(或爆破片装置最大标定爆破压力)应 不大于系统设计压力,其余安全阀设定压力(或爆破片装置最大标定爆破压力)不得超过系统设计压 力的5%,且安全阀最大泄放压力均应不大于系统设计压力的12%或30 kPa中的较大者。

c) 为防止火灾事故发生而安装的安全泄放装置,且最大泄放压力应不大于系统设计压力的16%。

4.1.6.2对于防止液体管道热膨胀的安全泄放装置,安全阀设定压力(或爆破片装置最大标定爆破压力)应 不大于管道设计压力的120%和系统试验压力中的较小值,且最大泄放压力应不超过相应温度下管道压力 额定值的20%或由压力产生的管道名义应力不超过材料许用应力值的20%。

4.1.6.3除上述两种情况外,在满足GB/T 20801.3—2006中4.2.3.1〜4.2.3.8要求的条件下,最大泄放压 力应不超过GB/T 20801.3—2006中4.2.3.9和4.2.3.10规定的允许压力变动范围。

4.1.6.4 Ga级管道安全阀的设定压力(或爆破片装置的最大标定爆破压力)应不大于管道设计压力,安全阀 的最大泄放压力应不超过设计压力的10%。

4.1.7安全泄放量和最小泄放面积的确定应符合以下规定。

4.1.7.1安全泄放量应按以下规定确定:

a) 应根据物料平衡和能量平衡,计算各种超压工况的安全泄放量。

b) 若系统的某个部位有几种超压工况,则应分别计算每种超压工况的安全泄放量,并取其中的最大 值为该部位的安全泄放量。

c) 安全泄放量的计算应符合附录A的规定;附录A中未规定的其他超压工况的安全泄放量计算,可 参照 SY/T 1004: 3—2002、SY / T 1004.4—2002 和 HG/T 20570.2—1995 的相应规定。

4.1.7.2最小泄放面积应按以下规定确定:

a)根据安全泄放量、最大泄放压力、泄放流体温度、额定泄放系数以及流体的物理性质,计算最小 泄放面积。

b)安全阀和爆破片装置的最小泄放面积应按本部分附录A的规定计算。

c)选用的安全泄放装置的实际泄放面积应不小于最小泄放面积。

4.1.8安全泄放装置的进、出口侧不得安装切断阀。因安全泄放装置检测、维修和更换需要安装的切断阀 应符合下列要求:

a) 切断阀应是全通径的,或者其压力降不会影响安全泄放装置的正常工作和要求的泄放量。

b) 在全开或关闭位置切断阀应能被锁定或铅封,正常工作时切断阀应被锁定或铅封在全开位置,关 闭应在授权人员的监督下进行。

4.1.9安全泄放装置的人口管道应满足以下规定:

a) 管径至少应等于安全泄放装置的进口尺寸,入口管道的长度应尽可能短。

b) 在往复式压缩机排出口管道上安装安全泄放装置时,脉动阻尼器或孑L板的设置应紧靠压缩机, 且脉动阻尼器或孔板至安全泄放装置的直管段的距离至少应为10倍的管径。

4.1.10安全泄放装置的出口管道应满足以下规定:

a) 泄放至大气的管道出口应朝向安全地点,泄放管道及其支承应有足够的强度承受泄放反力。

b) 排放至密闭系统(经泄放总管至排气筒、火炬系统、收集容器或其他处理系统)的出口管道和泄放 总管的背压应不超过安全泄放装置允许的最大背压。

c) 应考虑因低沸点液体(液化气等)在降压闪蒸时产生骤冷对管道材料的低温脆裂影响。

4.2.1安全阀的选用应符合以下规定:

a) 安全阀适用于清洁、无颗粒和低黏度的介质;

b) 安全阀应按泄放介质的状态(气/汽或液体)选用,并考虑背压的影响;

C) 安全阀的选用应符合 GB 150、GB 12241—2005、GB 12242—2005 及 GB 12243—2005 的规定。

4.2.2以下情况应选用爆破片装置,并应符合GB 150及GB 567的规定。

a) 压力可能迅速上升的场合;

b) 含有颗粒、易沉淀、易结晶、易聚合、黏度大的介质;

C)工作压力很低或很高的场合,且安全阀难以满足要求;

d) 因强腐蚀性介质而需要使用贵重材料时;

e) 使用温度较低而影响安全阀的工作性能时;

f) 需要较大的泄放面积;

g) 不允许有泄漏的场合。

4.2.3以下情况应采用爆破片装置和安全阀的组合装置:

a)串联使用(爆破片装置在安全阀入口)

1) 保护安全阀不受工艺介质腐蚀、堵塞或其他不利因素影响;

2) 防止安全阀泄漏;

3) 减少爆破片破裂后的泄放损失;

4) 安全阀的在线检测。

b) 串联使用(爆破片装置在安全阀出口)

保护安全阀不受泄放总管中气体的腐蚀。

c) 并联使用

爆破片装置作为火灾工况的辅助安全泄放装置。

5.1阻火器的设置

5.1.1下列放空或排气管道上应设置放空阻火器:

a) 闪点不大于43。C或物料的最高工作温度不小于物料闪点的与储罐直接相连的放空管道(含带有呼 吸阀的放空管道)。确定物料的最高工作温度时,应考虑环境、阳光照射和加热装置失控等因素。

b) 可燃气体在线分析设备的放空总管。

C)进入爆破危险场所的内燃发动机的排气管道。

5.1.2符合下列条件之一者应在管道系统的指定位置设置管道阻火器:

a) 输送有可能产生爆燃或爆轰的爆炸性混合气体的管道(应考虑可能的事故工况),管道阻火器应设 置在接受设备的入口处;

b) 输送能自行分解爆炸并引起火焰蔓延的气体管道(如乙炔),管道阻火器应设置在接受设备的入口 或试验确定的能阻止爆炸的最佳位置处;

C)火炬排放气进入火炬头前,应设置阻火器或阻火装置。

5.2.1选用阻火器时,其最大间隙应不大于介质在操作工况(压力、温度、管道尺寸、长度、形状,及阻火 器安装位置与点火源的距离)下的最大试验安全间隙(MESG)。爆炸性气体混合物的技术安全等级应符合GB 3836.12-1991的规定,最大试验安全问隙(MESG)应符合表1的规定。

表1最大试验安全间隙(MESG)分级表

单位为毫米

|

级别 |

最大实验安全间隙(MESG) |

|

EA |

≥0.90 |

|

HB |

0.90>MESG>0.50 |

|

HC |

≤0.50 |

5.2.2 阻火器的选用还应符合GB 13347—1992,GB 5908和SH / T 3413—1999的规定。

6. 1 一般规定

采取安全防护措施时,应考虑以下因素:

a)由流体性质以及操作压力和操作温度确定的流体危险性;

b) 由管道材料、结构、连接形式及其安全运行经验确定的管道安全性;

c) 管道一旦发生损坏或泄漏,导致流体的泄漏量及其对周围环境、设备造成的危害程度;

d) 管道事故对操作人员、维修人员和一切可能接触人员的危害程度。

a) 露天化的设备布置应符合以下规定:

1) 生产区和居民区之间、装置之间,建、构筑物之间以及设备之间应保持一定的安全距离;

2) 装置内的主要行车道,消防通道以及安全疏散通道的设置应符合GB 50187、GB 50160和GB 50016的规定;

3) 应对接近生产装置的人员予以控制;

4) 应设置必要的坡度、排放沟、防火堤和隔堤。

b) 可燃、有毒流体应排入封闭系统内,不得直接排人下水道及大气。

c) 密度比环境空气大的可燃气体应排人火炬系统,密度比环境空气小的可燃气体,在不允许设置火 炬及符合卫生标准的情况下,可排人大气。

d) 可燃气体管道的放空管管口及安全泄放装置的排放位置应符合GB 50160以及GB/T 3840的规 定。

e) 架空管道穿过道路、铁路及人行道等的净空高度,以及外管廊的管架边缘至建筑物或其他设施的 水平距离应符合GB 50160、GB 50016及GB 50187的规定,管道与高压电力线路间交义净距应符 合架空线路相关标准的规定。

f) 位于通道、道路和铁路上方的管道不应安装阀门、法兰、螺纹接头以及带有填料的补偿器等可能 发生泄漏的管道组成件。

g) 在可通行管沟内不得布置GCl级管道。

a) 应建立各项安全生产管理制度,包括生产责任制,安全生产和维修人员教育和培训制度,有危险 性工作的操作许可制度(如动火规程等),安全生产检查制度,事故调查、报告和责任制度以及安全 监察制度等。

b) 应制定安全可靠的开、停车和正常操作的规程,以及停水、停电等情况下事故停车的程序,以尽 可能减少对管道的损害和减少操作人员、维修人员及其他人员接触危险性管道的可能性。

C)建立管道管理系统数据库,包括管道目录库、管道故障记录库、管道检测报告库以及管道检修报 告库等。

a) 灭火消防系统和喷淋设施应包括:建构筑物的防火结构(防火墙、防爆墙等),去除有毒、腐蚀性 或可燃性蒸汽的通风装置、遥测和遥控装置以及紧急处理有害物质的设施(贮存或回收装置、火炬或 焚烧炉等)。

b) 在脆性材料管道系统或法兰、接头、阀盖、仪表或视镜处应设置保护罩,以限制和减少泄漏的危 害程度。

c) 应采用自动或遥控的紧急切断、过流量阀、附加的切断阀、限流孔板或自动关闭压力源等方法限 制流体泄漏的数量和速度。

d) 处理事故用的阀门(如紧急放空、事故隔离、消防蒸汽、消火栓等),应布置在安全、明显、方便 操作的地方。

e) 对于进出装置的可燃、有毒物料管道,应在界区边界处设置切断阀,并在装置侧设“8”字盲板, 以防止发生火灾时相互影响。

f) 应设置必要的防护面罩、防毒面具、应急呼吸系统、专用药剂、便携式可燃和有毒气体检测报警 系统等卫生安全设备,在可能造成人体意外伤害的排放点或泄漏点附近应设置紧急淋浴和洗眼器。

g) 对于有辐射性的流体管道,应设置屏蔽保护和自动报警系统,并应配备专用的面具、手套和防护 服等。

h) 对爆炸、火灾危险场所内可能产生静电危险的管道系统,均应采取静电接地措施,如可通过设备、 管道及土建结构的接地网接地,其他防静电要求应符合GB 12158的规定。

1)盲板设置应符合以下规定:

1) 当装置停运维修时,对装置外可能或要求继续运行的管道,在装置边界处除设置切断阀外,还 应在阀门靠装置一侧的法兰处设置盲板。

2) 当运行中的设备需切断检修时,应在阀门与设备之间法兰接头处设置盲板。当有毒、可燃流体 管道、阀门与盲板之间装有放空阀时,对于放空阀后的管道,应保证其出口位于安全范围之内。

j)公用工程(蒸汽、空气、氮气等)管道与GCl级、GC2级管道连接时,应符合以下规定:

1) 在连续使用的公用工程管道上应设止回阀,并在其根部设切断阀,

2) 在间歇使用的公用工程管道上应设两道切断阀,并在两阀间设检查阀。

附录A

(规范性附录)

A——安全阀或爆破片装置的最小泄放面积,单位为平方毫米(mm2。);

对全启式安全阀,即h ≥-dt时,A = -df ;

对微启式安全阀,即h <*dt时,平面型密封面A =戒们 锥面型密封面A = πdzhs1nψ

Ar—容器受热面积,单位为平方米(m2。);

C—气体特性系数,可查表A.1或按下式求取;

k+1

Cpi—液体定压热容,单位为千焦每千克摄氏度[kJ∕(kg ∙°C)];

d—进料管内径,单位为毫米(rnm);

d—安全阀最小流道直径(阀座喉部直径),单位为毫米(mm);

dN——安全阀阀座内径,单位为毫米(mm);

F——系数。地面以下用沙土覆盖时,F = 0.3;地面以上,F=1.0;大于10 L∕(m2∙mιn)喷淋装置下 时,F=0.6;

H-—最大输入热量,单位为千焦每小时(kJ/h);

h—安全阀的阀瓣开启高度,单位为毫米(mm);

K——安全阀的额定泄放系数,K取0.9倍泄放系数(泄放系数与阀的结构有关,应根据实验数据确定, 通常由安全阀制造厂提供)。

无参考数据时,可按下述规定选取:

全启式安全阀K=0.60〜0.70;

带调节圈的微启式安全阀K=0.40〜0.50;

不带调节圈的微启式安全阀K=0.25〜0.35;

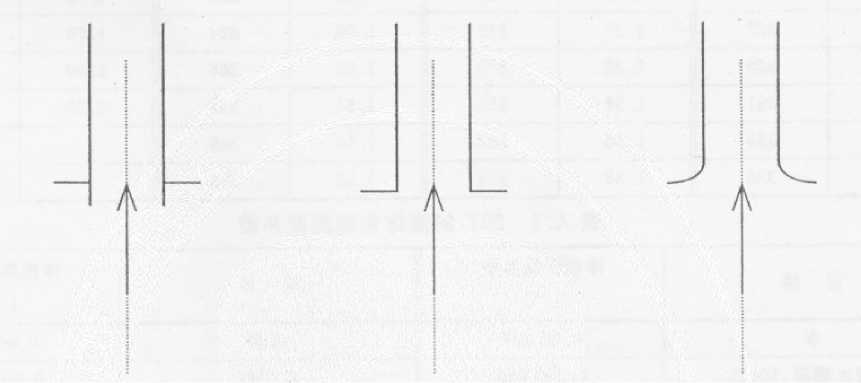

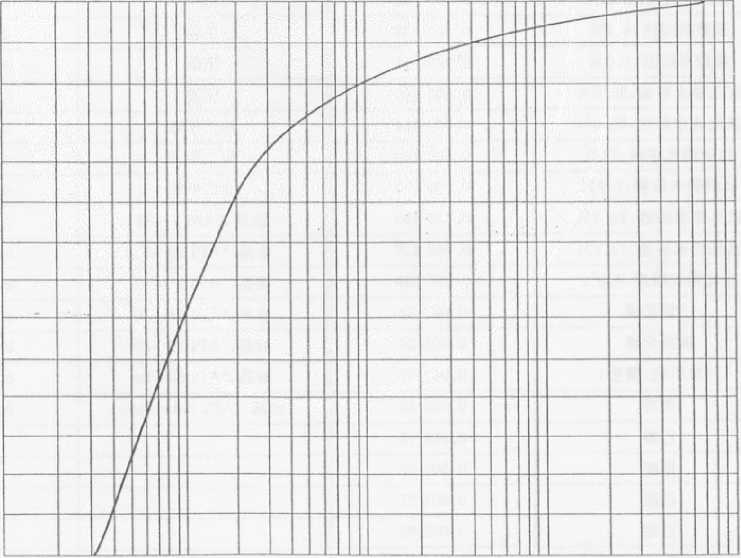

Kl —爆破片的额定泄放系数,与爆破片装置入口管道形状有关,对于气体K'如图A.1所示或实 测值,对于液体取K'=0.62或实测值;

k—气体绝热指数;

M—气体的摩尔质量,单位为千克每千摩尔(kg / kmol);

Pb—爆破片的最大泄放压力,单位为兆帕(MPa)(绝压);

Pd—安全阀的最大泄放压力,单位为兆帕(MPa)(绝压);

PO——安全阀出口侧压力,单位为兆帕(MPa)(绝压);

q —在泄放压力下,液体汽化潜热,单位为千焦每千克(kJ / kg);

S.G,——液体的比重;

T ——泄放的气体温度,单位为开尔文(K);

T——泄放压力下介质的饱和温度,单位为摄氏度(C);

VS—液体安全泄放量,单位为立方米每小时(m3 /h);

r—进口管最大气体流速,单位为米每秒(m/s);

WS——系统的安全泄放量,单位为千克每小时(kg/h);

Z—在泄放压力及温度下,气体的压缩系数;

α——液体的体积膨胀系数,1/C,可查表A.2;

δ—保温层厚度,单位为米(m);

λ——常温下绝热材料的导热系数,单位为千焦每米小时摄氏度[kJ / (m ∙ h・C)];

μ——液体的动力黏度,kg / (m ∙ s);

•液体动力黏度的校正系数,根据雷诺数Re

由图A.2查取;当液体黏度等于或小于

水的黏度时,取& = 1;

Pg——泄放压力下气体的密度,单位为千克每立方米(kg / m3);

Pl—安全阀或爆破片装置入口侧温度下的液体密度,单位为千克每立方米(kg /m3);

Ψ—锥型密封面的半锥角,单位为度(° )。

当中间无阀门关断的管道系统与相连接的几个设备(容器)一起作为一个独立的被保护压力系统,用一 个或几个设置在容器上或管道上的安全泄放装置保护时,其安全泄放量采用压力容器安全泄放量的计算方 法,但应将管道系统和相连接的容器都包括在内。

单纯的管道系统的超压主要发生在充满液体的封闭管道系统中,液体受热膨胀可能发生超压。若安全 泄放装置设定压力大于液体蒸汽压,则安全泄放量按液体热膨胀计算,反之按液体汽化计算。

A.2.1压缩气体和蒸汽的安全泄放量

A.2.1.1蒸汽发生器等产生蒸汽换热设备的系统安全泄放量按式(A.1)计算;

WS = H / q ......................................................(A.1)

A.2.1.2压缩气体系统的安全泄放量,按式(A.2)计算:

WS = 2.83×10-3 PVd2 .............................................(A.2)

A.2.2 液化气体的容器和管道系统安全泄放量

A.2.2.1

可燃液化气体或位于有可能发生火灾的环境下工作的非可燃液化气体:

无绝热保温层时,安全泄放量按式(A.3)计算:

.(A.3)

b)

有完善的绝热保温层时,安全泄放量按式(A.4)计算:

(A.4)

非易燃液化气体在无火灾危险的环境下工作时,安全泄放量根据有、无保温层计算,不小于式(A.3) 或式(A.4)的计算值的30%。

A.2.3因化学反应而导致超压者,安全泄放量按化学反应可能生成的最大气量、反应所需的时间或压力上

A.2.2.2

升速度确定。

A.2.4 充满液体的封闭管道系统中液体受热膨胀的安全泄放量

在受热后,液体的饱和蒸汽压小于安全泄放装置设定压力时(或最大标定爆破压力),按式(A.5)计算:

A.2.5充满液体封闭管道系统中液体受热汽化的安全泄放量

受热后,液体饱和蒸汽压大于安全泄放装置设定压力(或最大标定爆破压力)时,按式(A.6)计算:

WS

(A 7)

k

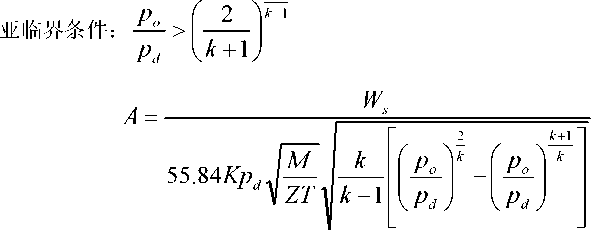

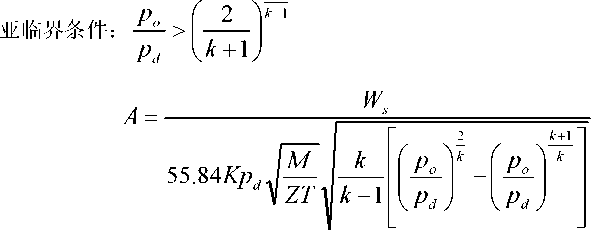

A.3.1.2

(A.8)

A. 3. 2液体

(A.9)

A.3.3饱和蒸汽

饱和蒸汽中蒸汽含量不小于98%,最大过热度为10°C。

A.3.3.1 pd≤10 MPa 时

(A.10)

A.3.3.2 当 10 MPa <Pd ≤ 22 MPa 时

WS

(A.11)

A.4爆破片装置的最小泄放面积计算

k

A.4.1.1 临界条件:冬 ≤f-^]k+1

(A)2 1

k

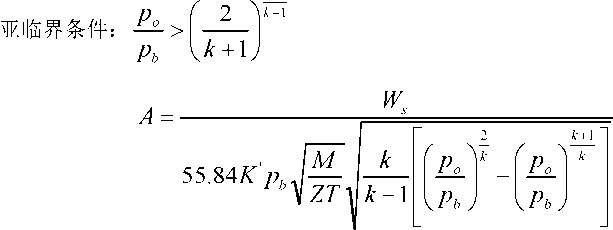

A.4.1.2

(A.13)

A.4.2液体

WS

(A.14)

A.4.3饱和蒸汽

饱和蒸汽中蒸汽含量不小于98%,最大过热度为10°C。

A.4.3.1 当 Pδ≤ 10 MPa 时

WS

(A.15)

A.4.3.2 当 10 MPa <Pb ≤ 22 MPa 时

WS

(A.16)

KZ = 0.68

KZ = 0.73

Kz = 0.80

图A.1爆破片入口管道形状与用于气体的爆破片额定泄放系数

O. 4

7 6 αO.

图A.2液体动力黏度校正系数号ξ

表A.1不同k值气体特性系数C值

|

k |

C |

k |

C |

k |

C |

k |

C |

|

1.00 |

315 |

1.20 |

337 |

1.40 |

356 |

1.60 |

372 |

|

1.02 |

318 |

1.22 |

339 |

1.42 |

358 |

1.62 |

374 |

|

1.04 |

320 |

1.24 |

341 |

1.44 |

359 |

1. 64 |

376 |

|

1.06 |

322 |

1.26 |

343 |

1.46 |

361 |

1.66 |

377 |

|

1.08 |

324 |

1.28 |

345 |

1.48 |

363 |

1.68 |

379 |

|

1. 10 |

327 |

1.30 |

347 |

1.50 |

364 |

1.70 |

380 |

|

1. 12 |

329 |

1.32 |

349 |

1.52 |

366 |

2. 00 |

400 |

|

1. 14 |

331 |

1.34 |

351 |

1.54 |

368 |

2. 20 |

412 |

|

1. 16 |

333 |

1.36 |

352 |

1. 56 |

369 | ||

|

1. 18 |

335 |

1.38 |

354 |

1.58 |

371 |

表A.2 20。C的液体体积膨胀系数

|

液体 |

体积膨胀系数 IrC |

液体 |

体积膨胀系数 l∕βC |

|

_______*_______ |

0. 00 207 |

丙酮 |

0. 001 49 |

|

硫酸水溶液,100% |

0. 000 558 |

_____乙二酵_____ |

0.000 638 |

|

硫酸水溶液,10.9% |

0. 000 387 |

丙三醇(甘油) |

0. 000 505 |

|

硫酸水溶液,5.4% |

0. 000 311 |

_____乙酸甲酯 _ |

0.001 43 |

|

硫酸水溶液,1.4% |

0. 000 234 |

乙酸乙酯 |

0.001 39 |

|

盐酸水溶液,33.2% |

0. 000 455 |

苯 一 |

0. 001 24 |

|

盐酸水溶液,4.2% — |

0. 000 239 |

甲苯 |

0. 001 09 |

|

盐酸水溶液,l∙0% |

0. 000 211 |

______ |

0.001 09 |

|

氯化钠水溶液,26.0% |

0. 000 440 |

__ |

0.000 858 |

|

氯化钠水溶液,20.6% |

0.000 414 |

对二甲苯 |

0. 001 01 |

|

硫酸钠水溶液,24% |

0.000 410 |

间二甲苯 一 |

0. 000 99 |

|

硫酸钠水溶液,1.9% |

0. 000 235 |

邻二甲苯 |

O. 000 97 |

|

鋭化钾水溶液,24.3% 一 |

0. 000 353 |

油品/API 3〜35 |

0. 000 72* |

|

氯化钙水溶液,40.9% |

0. 000 458 |

油品/API 35〜51 |

0. 000 90' |

|

氯化钙水溶液,6.0% |

0. 000 250 |

油品,°API 51〜64 |

0.001 08* |

|

_____二硫化碳_____ |

0. 001 22 |

油品"API 64〜79 |

0.001 26' |

|

_____四氯化碳_____ |

0. 001 24 |

油品"API 79〜89 |

0. OOI 44a |

|

三氣甲烷(氣仿) |

0. 001 27 |

油品,oAPI 89〜94 |

0.001 53* |

|

__甲醇 |

0. 001 20 |

油品,oAPI >94〜100 |

0.001 62* |

|

______乙醇 |

0. 001 12 | ||

|

甲酸 |

0. 001 03 | ||

|

乙酸 |

0. 001 07 | ||

|

__________ZLK |

0. 001 66 | ||

|

a 15.6P的体积膨胀系数。__________________________________________________ | |||

15