中华人民共和国国家标准

GBzT 20801.3-2006

PreSSUre PiPing GQdemIndUStrial PiPing--Part 3:DeSign and calculation

2006- 12-30 发布

2007- 06-01 实施

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布

本标准对应于IS()15649: 2001《石油和天然气工业管道》,与IS()15649: 2001 一致性程度为非等效。

GBZT 20801《压力管道规范工业管道》由下列六个部分组成:

——第1部分:总则;

——第2部分:材料;

——第3部分:设计和计算;

——第4部分:制作与安装;

——第5部分:检验与试验;

——第6部分:安全防护。

本部分为GBZT 20801的第3部分。

本部分的附录C、附录F为规范性附录,附录A、附录B、附录D、附录E、附录G为资料性附录。

本部分由全国锅炉压力容器标准化技术委员会压力管道分技术委员会(SACZTC 262ZSC 3)提出。

本部分由全国锅炉压力容器标准化技术委员会(SACZTC 262)归口。

本部分起草单位:全国化工设备设计技术中心站、中国石化集团上海工程有限公司、华东理工大学、 国家质检总局特种设备安全监察局、中国石油化工集团公司经济技术研究院、中国石油化工集团公司工程 建设管理部、辽宁省安全科学研究院。

本部分主要起草人:秦叔经、蔡暖姝、丁伯民、应道宴、夏德楷、高继轩、修长征、汪镇安、叶文邦、 寿比南、王为国、黄正林、周家祥、唐永进、张宝江、于浦义、刘金山。

1范围

本部分规定了 GBzT 20801.1范围内压力管道的设计与计算的基本要求,这些基本要求包括设计条件、 设计准则、管道组成件及其压力设计和管道应力分析等方面的规定。

2规范性引用文件

下列文件中的条款通过GBZT 20801的本部分的引用而成为本部分的条款。凡是注日期的引用文件, 其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的 各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB 150钢制压力容器

GBZT 196-2003 普通螺纹 基本尺寸(ISO 724: 1993,MOD)

GBZT 197-2003 普通螺纹公差(ISO 965-1: 1998,MOD)

GBZT 539-1995耐油石棉橡胶板

|

GBZT 1031-1995 |

表面粗糙度参数及其数值(neq ISO 468: 1982) |

|

GBZT 1047-2005 |

管道元件DN(公称尺寸)的定义和选用(ISO6708: 1995, MOD) |

|

GBZT 1048-2005 |

管道元件PN(公称压力)的定义和选用(ISOZCD 7268: 1996, MOD) |

|

GBZT 1220-1992 |

不锈钢棒 |

|

GBZT 3077-1999 |

合金结构钢 |

GBZT 3098.1-2000紧固件机械性能螺栓、螺钉和螺柱(idt ISO 898-1: 1999)

GBZT 3098.6-2000紧固件机械性能不锈钢螺栓、螺钉和螺柱(idt ISO 3506-1: 1997)

|

GBZT 3287-2000 |

可锻铸铁管路连接件(eqv ISO 49: 1 994) |

|

GBZT 3420-1 982 |

灰口铸铁管件 |

|

GBZT 3422-1982 |

连续铸铁管 |

|

GBZT 3985-1995 |

石棉橡胶板 |

|

GBZT 5782-2000 |

六角头螺栓(eqv ISO 4014: 1999) |

|

GBZT 6170-2000 |

1 型六角螺母(eqv ISO 4032: 1999) |

|

GBZT 6175-2000 |

2 型六角螺母(eqv ISO 4033: 1999) |

|

GBZT 7233-1987 |

铸钢件超声探伤及质量评级方法 |

GBZT 7306.1-2000 55°密封管螺纹第1部分:圆柱内螺纹与圆锥外螺纹(eqv ISO 7-1: 1994)

GBZT 7306.2-2000 55°密封管螺纹第2部分:圆锥内螺纹与圆锥外螺纹(eqv ISO 7-1: 1994)

GBZT 9065-1988液压软管接头连接尺寸

GBZT 9711.1-1997石油天然气工业 输送钢管交货技术条件 第1部分:A级钢管(eqv ISO 3183

-1:1996)

GBZT 12220-1989 通用阀门 标志(idt ISO 5209: 1977)

GBzT 12221 -2005 金属阀门

GBzT 12224-2005 钢制阀门

GBZT 12232-2005 通用阀门

GBZT 12233-2006 通用阀门

GBZT 12234-1989 通用阀门

GBZT 12235—1989 通用阀门

结构长度(ISO 5752: 1982, MOD)

一般要求

法兰连接铁制闸阀

铁制截止阀与升降式止回阀

法兰和对焊连接钢制闸阀

法兰连接钢制截止阀和升降式止回阀

|

GBZT 12236—1989 |

通用阀门钢制旋启式止回阀 |

|

GBZT 12237—1989 |

通用阀门 法兰和对焊连接钢制球阀 |

|

GBZT 12238-1989 |

通用阀门 法兰和对夹连接蝶阀 |

|

GBZT 12239-1989 |

通用阀门隔膜阀 |

|

GBZT 12240-1989 |

通用阀门铁制旋塞阀 |

|

GBZT 12241-2005 |

安全阀一般要求(ISO4126-1: 1991, MOD) |

|

GBZT 12243-2005 |

弹簧直接载荷式安全阀 |

|

GBZT 12246-2006 |

先导式减压阀 |

|

GBZT 12459-2005 |

钢制对焊无缝管件 |

|

GBZT 12716-2002 |

60°圆锥管螺纹 |

|

GBZT 12777-1999 |

金属波纹管膨胀节通用技术条件 |

|

GBZT 13295-2003 |

水及燃气管道用球墨铸铁管、管件和附件(ISO2531: 1998, MOD) |

|

GBZT 13401-2005 |

钢板制对焊管件 |

|

GBZT 13402-1992 |

大直径碳钢管法兰 |

|

GBZT 13403-1992 |

大直径碳钢管法兰用垫片 |

|

GBZT 13927-1992 |

通用阀门 压力试验(neq ISO 5208: 1982) |

|

GBZT 13932-1992 |

通用阀门铁制旋启式止回阀 |

|

GBZT 14383-1993 |

锻钢制承插焊管件 |

|

GBZT 14626-1993 |

锻钢制螺纹管件 |

|

GBZT 15185-1994 |

铁制和铜制球阀 |

GBZT 17116.1-1997管道支吊架第1部分:技术规范

GBZT 17116.2-1997管道支吊架第2部分:管道连接部件

GBZT 17116.3-1997管道支吊架第3部分:中间连接件和建筑结构连接件

|

GBZT 17185-1997 |

钢制法兰管件 |

|

GBZT 17241-1998 |

铸铁管法兰(neq ISO 7005: 1988) |

|

GBZT 17395-1998 |

无缝钢管尺寸、外形、重量及允许偏差(neq ISO 1127: 1992) |

|

GBZT 18615-2002 |

波纹金属软管用非合金钢和不锈钢接头(neq ISO 10806: 1994) |

|

GBZT 19326-2003 |

钢制承插焊、螺纹和对焊支管座 |

GBZT 20801.1-2006压力管道规范工业管道第1部分:总则

GBzT 20801.2-2006压力管道规范 工业管道 第2部分:材料

GBzT 20801.4-2006压力管道规范 工业管道 第4部分:制作与安装

GBZT 20801.5-2006压力管道规范 工业管道 第5部分:检验与试验

HGZT 3651 一 1999钛制对焊无缝管件

HG 20553-1993化工配管用无缝及焊接钢管尺寸选用系列

HG 20592〜20604 钢制管法兰(欧洲体系)

HG 20615〜20625钢制管法兰(美洲体系)

HG 20605钢制管法兰焊接接头和坡口尺寸(欧洲体系)

HG 20606钢制管法兰用非金属平垫片(欧洲体系)

HG 20607钢制管法兰用聚四氟乙烯包覆垫片(欧洲体系)

HG 20608钢制管法兰用柔性石墨复合垫片(欧洲体系)

HG 20609钢制管法兰用金属包覆垫片(欧洲体系)

HG 20610钢制管法兰用缠绕式垫片(欧洲体系)

HG 20611钢制管法兰用齿形组合垫(欧洲体系)

HG 20612钢制管法兰用金属环垫(欧洲体系)

HG 20613钢制管法兰用紧固件(欧洲体系)

HG 20626钢制管法兰焊接接头和坡口尺寸(美洲体系)

HG 20627钢制管法兰用非金属平垫片(美洲体系)

HG 20628钢制管法兰用聚四氟乙烯包覆垫片(美洲体系)

HG 20629钢制管法兰用柔性石墨复合垫片(美洲体系)

HG 20630钢制管法兰用金属包覆垫片(美洲体系)

HG 20631钢制管法兰用缠绕式垫片(美洲体系)

HG 20632钢制管法兰用齿形组合垫(美洲体系)

HG 20633钢制管法兰用金属环垫(美洲体系)

HG 20634钢制管法兰用紧固件(美洲体系)

HG 21547-1993管道用钢制插板、垫环、8字盲板

JBZT 2768~2778-1992 PNl6.0~32.0 MPa 螺纹法兰,管件,紧固件,

透镜垫

JB 4708-2000钢制压力容器焊接工艺评定

JB 4732-1995钢制压力容器分析设计标准

JBZT 6439-1992阀门受压铸钢件磁粉探伤检验

JBZT 6440-1992阀门受压铸钢件射线照相检验

JBZT 6899-1993

阀门的耐火试验

JBZT 6902-1993

阀门铸钢件液体渗透检査方法

JBZT 7747-1995针形截止阀

JBZT 7927-1999

阀门铸钢件外观质量要求

JBzT 8527-1997金属密封蝶阀

JBzT 8937-1999 对夹式止回阀

JBZT 9092-1999 阀门的检验与试验

3术语和定义

除本部分规定的术语和定义外,GBZT 20801其他部分规定的术语和定义也适用于本部分。

3.1

管道系统PiPing SyStem

由同一设计条件确定且相互连接的管道。

3.2

平衡管道系统 balanced PiPing SyStem

应变分布均匀,不存在过量应变的点,应力正比与总位移应变的管道系统。

3.3

流体工况fluid SerViCe

由流体性质、操作条件和其他因素构成的管道系统的设计条件之一。

3.4

剧烈循环工况 SeVere cycl ic CGnditiGnS

发生以下情况之一的工况:

a) 管道系统中的管子、管道元件或接头中的位移应力范围Se [按式(37)计算]超过许用应力范围,[按 式(32)或式(33)计算]的0.8倍,同时当量循环次数N[按式(35)计算]超过7 000;

b) 设计人员根据经验判定的其他具有相同效应的工况。

3.5

支管连接管件 branch CGnneCtiGn fitting

通过对焊连接、承插焊连接或螺纹连接,将支管连接于主管的整体补强管件,如支管座、半管接头等e

3.6

额定值 rat ing value

标准规定的管道组成件压力值e

3.7

管表号 SChedUIe number

管子壁厚系列的数值代号e

3.8

位移应变 diSpIacement Strain

在管道组成件中,由地震和风力等原因使得管道约束点发生位移所产生的应变以及因温度变化所产生 的应变统称为位移应变e

3.9

位移应力 displacement StreSS

管道组成件中由位移应变弓I起的应力。

3. 10

冷紧 cold SPri ng

安装阶段对管道施加的预变形,以补偿使用工况下管道可能发生的反向变形。

4设计条件和设计准则

4.1设计条件

4.1.1设计压力

4.1.1.1 一般规定

管道系统中每个管道组成件的设计压力,应不小于在操作中可能遇到的最苛刻的压力和温度组合工况 的压力,但4.2.3规定的情况除外。最苛刻的压力和温度组合工况应计及压力源(如泵、压缩机)、压力脉 动、不稳定流体的分解、静压头、控制装置和阀门的失效或操作失误、环境影响等可能产生的运行条件。 4.1.1.2设计压力的确定原则

a) 装有安全泄放装置的管道,其设计压力应不小于安全泄放装置的设定压力(或最大标定爆破压力), 但 GBzT 20801.6-2006 中 4.1.6.1 b)、4.1.e.2 和 4.1.6.3 规定的情况除外;

b) 当管道与设备直接连接作为一个压力系统时,管道的设计压力应不小于设备的设计压力;

C)未设置压力泄放装置或可能发生与压力泄放装置隔离、堵塞的管道,其设计压力应不小于可能因 此而产生的最大压力;

d) 离心泵出口管道的设计压力应不小于泵的关闭压力;

e) 输送制冷剂、液化烃类低沸点介质的管道,其设计压力应不小于阀门切断时或介质不流动时介质 可能达到的最大饱和蒸汽压;

f) 当管道被分隔件(包括夹套管、盲板等)分隔为几个单独的受压段时,该分隔件的设计压力应不小 于在操作中两侧受压室可能遇到的最苛刻的压差和温度组合工况的压力;

g) 装有安全控制装置的真空管道,设计压力取最大匪差的1.25倍或0.1 MPa中的较小值,并按外 压条件进行设计;对于没有安全控制装置的真空管道,设计压力取0.1 MPaO

4.1.2设计温度

4.1.2.1 一般规定

管道系统中每个管道组成件的设计温度应按操作中可能遇到的最苛刻的压力和温度组合工况的温度 确定。同一管道中的不同管道组成件的设计温度可以不同。

4.1.2.2设计温度的确定原则

a)介质温度小于65笆时,无隔热层管道的管道组成件的设计温度与介质温度相同.但应考虑阳光辐 射或其他可能导致介质温度升高的因素;介质温度大于或等于65笆时,无隔热层管道的管道组成 件的设计温度确定应符合以下规定:

1) 对于阀门、管子、翻边端部和焊接管件,取介质温度的95%;

2) 对于松套法兰以外的法兰,取介质温度的90%;

3) 对于松套法兰,取介质温度的85%;

4) 对于螺栓,取介质温度的80%;

5) 也可以取实测的平均壁温或根据传热计算得到的平均壁温。

b)外部隔热管道的设计温度一般取介质温度,但也可以取实测的平均壁温或根据传热计算得到的平 均壁温,釆用伴管或夹套结构的管道应考虑加热或冷却对设计温度的影响。

C)内部隔热管道的管道组成件,设计温度应按传热计苒或试验确定。

4.1.2.3最低工作温度和最高工作温度

管道设计时还应考虑最低工作温度及最高工作温度对材料选用和7.3.3柔性分析的影响。

4.1.3荷载条件

管道设计应考虑以下荷载:

a) 内压、外压或最大压差(设计压力应与对应的设计温度一起作为荷载条件)。

b) 重力荷载:

1) 管道组成件、隔热材料以及由管道支承的其他重力荷载;

2) 流体重量(包括液压试验)以及寒冷地区的冰、雪重量。

C)动力荷载:

1) 风荷载;

2) 地震荷载;

3) 流体流动导致的冲击、压力波动和闪蒸等;

4) 由机械、风或流体流动引起的振动;

5) 流体排放反力。

d) 温差荷载:

1) 温度变化时因管道约束产生的荷载;

2) 因温度剧变或分布不均匀产生的温差应力,如厚壁管或流体分层流动可能导致的温差应力;

3) 温度变化时因膨胀系数不同所产生的荷载,如双金属管、夹套管、非金属衬里管等。

e) 端点位移引起的荷载:

管道支吊架或管道连接设备发生位移时引起的荷载。

4.1.4厚度附加置

a) 管道设计应有足够的腐蚀裕量,腐蚀裕量应根据预期的使用寿命和介质对材料的腐蚀速率确定, 还应考虑冲蚀和局部腐蚀等因素。

b) 确定管道组成件最小厚度时,应包括腐蚀、冲蚀、螺纹深度或沟槽深度所需的裕量。为防止因支 承、结冰、回填、运输和装卸等引起的超载应力和变形,从而可能产生的损坏、跨塌或失稳等现 象,应考虑增加管壁厚度。

4.1.5环境影响

a)对于被隔断管道中的流体,应考虑因受环境加热产生膨胀所导致的压力升高或因流体自然冷却所 导致的压力下降甚至真空;

b)当环境温度小于0。C时,应考虑因表面冷凝、冰冻而引起的阀门、泄压装置或排放管道故障以 及低温对柔性分析和材料选用等的影响。

4.1.6埋地管道

4.1.6.1设计要求

埋地管道的设计应考虑下列主要因素:

a) 埋地管道的走向、敷设,埋地管道与连接系统的相互影响;

b) 材料、施工规范和质量控制;

C)运行程序和控制;

d) 防腐蚀;

e) 外部影响的减轻及管道的防护。

4.1.6.2设计条件

除4.1.1〜4.1.5外,埋地管道的设计应符合以下规定:

a) 设计计算时,可将管道与周围土壤整体考虑;

b) 埋地管道(包括受压和非受压系统)的设计荷载还应包括管道上方土壤(或回填土)荷载和预期交通 荷载等其他荷载;

C)在平整砂土层上铺设的埋地管道,其设计荷载可不包括因管道自重产生的轴向应力;

d) 对于直接埋地的弯头和大直径支管(包括三通),管道应力分析时可将其简化为轴向完全受约束的 端点;

e) 当管道的敷设环境温度与工作温度之间的温差大于35C时,应进行应力分析,且相邻约束端点 的间距不得小于5倍的公称直径;

f) 抗震计算时,可将管道与土壤之间视为刚性连接;

g) 静态分析时,应将埋地段与土壤之间视为无相对位移,非埋地段应保证足够的柔性以减少界面处 的局部荷载,同时应考虑埋地段可能的下沉位移对界面处管道的影响。

4.2设计准则

4.2.1管道组成件的压力一温度设计准则

管道组成件的压力一温度设计应采用4.2.1.1〜4.2.1.4规定的方法之一。

4.2.1.1压力一温度额定值方法

a) 除GBzT 20801另有规定外,表14中已规定压力一温度额定值的管道组成件,其设计温度下的 最大允许工作压力按相关标准规定的压力一温度额定值。

b) 如设计温度大于表14中相关标准给出的温度额定值,但不大于GBZT 20801.2-2006规定的材 料使用温度上限者,设计者可根据相关温度下的材料许用应力折算。

C)对于表14中仅标明公称压力的管道组成件,设计温度下的最大允许工作压力可根据设计温度和 常温下的材料许用应力折算。

4.2.1.2压力设计方法

a)直管、斜接弯头、弯管、盲板、非标法兰和对焊管件等管道组成件应按第6章设计;

b)对于按壁厚系列规定的承插焊管件和螺纹管件,其设计温度下的最大允许工作压力应不大于具有 相同壁厚系列和相同许用应力的无缝直管按有效厚度确定的最大允许工作压力;

C)支管连接管件的压力设计应符合6.7的规定。

4.2.1.3验证性压力试验方法

a) 对于表14中的对焊管件,如未按4.2.1.2 a)进行压力设计,可进行验证性压力试验并在验证性压

力试验的覆盖范围内按4.2.1.2 b)确定其设计温度下的最大允许工作压力;

b) 其他管道组成件也可根据验证性压力试验确定其最大允许工作压力。

4.2.1.4其他方法

除4.2.1.1〜4.2.1.3规定的方法外,管道组成件的最大允许工作压力也可以釆用对比经验分析、应力 分析或实验应力分析方法确定。

4.2.2管道的压力一温度设计准则

a) 除4.2.3的规定外,管道的设计压力应不大于该管道系统中所有管道组成件按4.2.1确定的设计 温度下的最大允许工作压力的最小值。

b) 不同流体工况的管道连接时,分隔阀门的额定值应按苛刻工况确定。

4.2.3压力和温度的允许变动范围

GCl级管道压力和温度不得超出设计范围。对同时满足4.2.3.1-4.2.3.8要求的GC2和GC3级管

道,其压力和温度允许的变动应符合4.2.3.9的规定。

4. 2.3.1管道系统中没有铸铁或其他脆性金属材料的管道组成件。

4. 2.3.2由压力产生的管道名义应力应不超过材料在相应温度下的屈服强度。

4. 2.3.3轴向总应力应符合7.3.2的规定。

4.2.3.4管道系统预期寿命内,超过设计条件的压力和温度变化的总次数应不大于1000次。

4. 2.3.5持续和周期性变动不得改变管道系统中所有管道组成件的操作安全性能。

4. 2.3.6压力变动的上限值不得大于管道系统的试验压力。

4. 2.3.7温度变动的下限值不得小于GBzT 20801.2-2006规定的材料最低使用温度。

4. 2.3.8鉴于压力变动超过阀门额定值可能导致阀座的密封失效或操作困难,阀门闭合元件的压力差不 宜超过阀门制造商规定的最大额定压力差。

4. 2.3.9压力超过相应温度下的压力额定值或由压力产生的管道名义应力超过材料许用应力值的幅度和频 率应满足下列条件之一:

a) 变动幅度不大于33%,每次变动时间不超过10 h,且每年累计变动时间不超过100 h;

b) 变动幅度不大于20%,每次变动时间不超过50 h,且每年累计变动时间不超过500 h。

4. 2.3.10对于压力泄放等的自限波动情形,压力变动的幅度和频率应符合4.2.3.9 b)的规定。

4.2.4许用应力

4. 2.4.1金属材料许用应力和螺栓材料许用应力应符合GBZT 20801.2-2006表A.1和表A.2的规定。

注:表中许用应力值未包括材料的纵向焊接接头系数Φw和铸件质量系数Φc

4. 2.4.2 GBZT 20801.2-2006表A.1和表A.2以外的金属材料和螺栓材料应按表1和表2规定的准则确 定各自的许用应力。

4. 2.4.3拉伸许用应力按4.2.4.1和4.2.4.2取值。

4. 2.4.4压缩许用应力应符合结构稳定性的要求,且不大于拉伸许用应力。

4. 2.4.5剪切许用应力取拉伸许用应力的80%,接触许用应力取拉伸许用应力160%。

4.2.5纵向焊接接头系数劣

管子和对焊管件的纵向焊接接头系数Φw应按表3规定的准则确定。

表1 金属材料许用应力准则

|

材料 |

许用应力应不大于下列各值中的最小值 | ||||

|

抗拉强度下限值 //MPa |

屈服强度下限值 σ,∕MPa |

设计温度下 屈服强度 <⅛∕MPa |

持久强度平均值 或持久强度最低值 (⅛或 %,/MPa |

蠕变极限平均值 <∕MPa | |

|

灰铸铁 |

四 10 |

— • | |||

|

球風铸佚 可锻铸铁 |

四 | ||||

|

碳钢气合金钢、铁素体 不锈钢、延伸率小于 35%的奥氏体不锈钢、 双相不锈钢、钛和钛合 金、铝和铝合金 |

£L |

A |

L5*1.25 |

1.0 | |

|

延伸率大于等于35% 的奥氏体不锈钢和镣 基合金 |

L5 |

0, |

TT5,L25 | ||

S对于法兰或其他有微址永久变形就引起泄漏或故障的场合不能釆用 b A级碳素结构钢的许用应力取表中最小值再乘以0.92.

表2 螺栓材料许用应力准则

|

材料 |

许用应力应不大于下列各值中的最小值 | ||||

|

抗拉强度下限值 O/MPa |

屈服强度下限值 tft∕MPa |

设计温度下 屈服强度 。:/MPa |

持久强度平均值 或持久强度最低值 K 或 /MPa |

蠕变极限平均值 <∕MPa | |

|

非热处理或应变强化 |

ʌ. |

4 |

σD ⅛min L5,E25 |

A | |

|

的標栓材料 |

~Γ |

1. 5 |

1.5 |

1.0 | |

|

热处理或应变强化的 |

0D。丄 In | ||||

|

螺栓材料, |

T |

T |

1.5 |

L5,TT25 |

1.0 |

对于热处理或应变强化处理的螺栓材料,许用应力取表中最小值。若该许用应力小于材料退火状态下的许用 应力,应取非热处理或应变强化(即退火状态)螺栓材料的许用应力。

表3 纵向焊接接头系数残

|

序号 |

焊接型式 |

焊缝类型 |

检 査 |

Φw |

|

1 |

连续炉焊, |

直缝 |

按材料标准规定 |

0. 60 |

|

2 |

电阻焊(ERW)∙ |

直缝或螺旋缝 |

按材料标准规定 |

0.85 |

表3 (续)

|

序号 |

____焊接型式____ |

焊缝类型 |

检 査 |

Φw |

|

3 |

电熔焊(EFW) | |||

|

a)单面对接焊 (带或不带壊充金属) |

直缝或螺旋缝 |

菴材料标准或本部分规定 不作RT |

0. 80 | |

|

局部(10⅜)RT |

0. 90 | |||

|

100 % RT |

1.00 | |||

|

b)双面对接焊 (带或不带填充金属) |

直缝或螺旋缝(除序号4 外) |

按材料标准或本部分规定 不作RT |

0. 85 | |

|

局部(10⅝)RT |

0. 90 | |||

|

100⅝RT |

1.00 | |||

|

4 |

GB/T 9711. 1埋弧焊、气体 保护金属弧焊或两者结合 |

直缝(一条或二条)或螺 旋缝 |

按 GB/T 9711. 1 规定 |

0. 95 |

|

-不得通过附加无损检测来提高纵向焊接接头系数._____________________________ | ||||

表4 铸件质量系数及附加无损检测要求

|

序号 |

附加无损检测要求___________ |

铸件质量系数Q |

|

1 |

铸件表面加工至Rα6.3t提高目视检査的清晰度,并满足 JB/T 7927—1999中B级的要求 |

0. 85 |

|

2 |

铸件表面按JB/T 6902—1993(PT)中的4级或JB/T 6439(MT)进 行潛色渗透检测或磁粉检测 |

0.85 |

|

3 |

铸件按GB/T 7233—1987(UT)或JB/T 644O(RT)进行超声或射线 照相检测,按GB/T 7233—1987(UT)检测的缺陷的底波反射波高 应不大于V5型对比试块所得的底波反射波高 |

0.95 |

|

4 |

同序号1和序号2 |

0. 90 |

|

5 |

同序号1和序号3 |

LOO |

|

6 |

同序号2和序号3 |

1.00 |

4.2.6铸件质量系数。C

4. 2.6.1铸铁件(灰铸铁、球墨铸铁、可锻铸铁)的铸件质量系数Φc取1.0。

4. 2.6.2除铸铁外,GBzT 20801.2-2006表A.1中金属静态铸件应按JBzT 7927-1 999进行外观检査, 且不低于B级要求,铸件质量系数取0.8。

4. 2.6.3对需要进行附加无损检测的铸件可取表4中的铸件质量系数,但铸件质量系数Φc的改变并不 影响管道组成件的压力一温度额定值。

5管道组成件

5.1管道组成件的选用

5.1.1 一般规定

应根据流体的性质、各种可能出现的操作工况以及外部环境的要求和经济合理性选用管道组成件。

5.1.2管子和对焊管件

5.1.2.1选用GBzT 20801.2-2006中表A.1和本部分的表14中的管子时,还应考虑设计条件和各种可 能出现的操作工况。

5.1.2.2管子和对焊管件应符合GBZT 20801.2-2006中6.3的规定。

5.1.3弯管

5.1.3.1弯管的制作应符合GBZT 20801.4-2006中6.3的规定。

5.1.3.2弯管最小壁厚的确定应符合6.2的规定。

5.1.4斜接弯头(虾米弯)

5.1.4.1斜接弯头的使用应符合以下规定:

a) 设计压力p≤2.0 MPa,且设计温度低于材料的蠕变温度;

b) 斜接弯头的变方向角大于45°者,仅适用于GC3级管道;

C)斜接弯头的变方向角大于22.5。者,不得用于GC1级管道和剧烈循环工况。

5.1.4.2除满足5.1.4.1条的规定外,非标准斜接弯头可按6.3进行压力设计,其焊接和制作还应符合

GBZT 20801.4-2006 的规定。

5.1.5短半径弯头

短半径弯头和短半径回弯头(R=1.0D )应符合GBZT 12459-2005的规定,且其最大允许工作压力 应不大于按4.2.1.3 a)确定的最大允许工作压力的80%。

5.1.6翻边接头

5.1.6.1翻边接头的选用应符合表14所列相应标准的规定。

5.1.6.2现场制作的焊制翻边接头应符合下列规定:

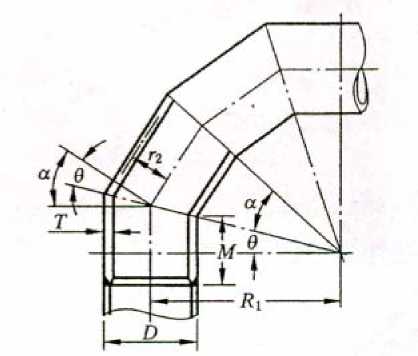

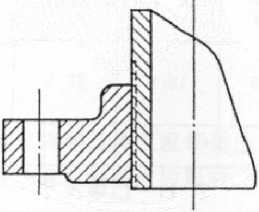

a) 应采用图1规定的焊制翻边接头的基本型式。但对于剧烈循环工况,则应釆用图1 d)、图1 e)所 示的圆角结构;

b) 外径应符合HG20592、HG 20615中对翻边接头的尺寸和公差的要求。与垫片配合的翻边接头的 表面应按管法兰密封面的要求加工;

C)厚度应不小于与其连接的管子的公称壁厚;

d) 材料的许用应力应不小于与其连接的管子在GBZT 20801.2-2006表A.1中规定的许用应力;

e) 制作和检验应符合GBZT 20801.4-2006和GBZT 20801.5-2006的有关规定。

图1焊制翻边接头的基本型式

5.1.6.3现场制作的扩口翻边接头应符合以下规定:

a) 不得用于剧烈循环工况;

b) 扩口翻边用管子应符合GBzT 20801.2-2006表A.1相应材料标准以及相应的扩口翻边加工工艺要 求;

C)外径应符合HG 20592、HG 20615中对翻边接头的尺寸和公差的要求。与垫片配合的翻边接头表 面应按管法兰密封面的要求加工;

d) 内圆角半径应不大于3 mm;

e) 最小厚度应不小于管子最小壁厚的95%;

f) 压力设计应符合4.2.1.4的规定。

5.1.6.4现场制作的扩口翻边接头用于GC1级管道耐,除符合5.1.6.3的规定以外,还应满足以下要 求:

a) 公称直径应不大于DN100,且扩口翻边前管子壁厚应大于Sch10;

b) 最大允许工作压力应不大于PN20法兰规定的相应额定值;

C)工作温度应不大于200C。

5.1.7支管连接及其管件

5.1.7.1支管连接包括支管直接与主管的焊接连接和通过支管连接管件与主管的连接两种形式,支管连 接管件包括支管座、半管接头和三通等。用于GC1级管道的支管连接管件应符合5.1.7.2的规定。支管 直接与主管的焊接连接应符合5.1.7.3的规定。

5.1.7.2用于GC1级管道的支管连接管件

a) GC1级管道用支管连接管件应采用整体补强的支管连接管件或三通;

b) 承插或螺纹支管座和半管接头的公称直径应不大于DN80;

C)螺纹管件的选用应符合5.2.5的有关规定。

5.1.7.3支管直接与主管的焊接连接

a) 应按6.7的规定进行压力设计,焊接应符合5.2.2.1规定。

b) 用于剧烈循环工况时,除应符合5.1.7.3 a)的规定外,还应釆用GBZT 20801.4-2006中图10 b)、 图10 d)、图10 f)的结构。

C)支管直接与主管的焊接连接不宜在以下场合使用:

1)支管尺寸与主管相近;

2)连接部位存在振动、脉动、温度循环等荷载引起的循环应力。

d)支管与主管尺寸相差悬殊时,支管应具有足够的柔性,以补偿主管的热膨胀及其他位移(参见

7.3.3)。

5.1.8法兰 5.1.8.1法兰一般应按表14选取,并应按相应标准规定的压力一温度额定值使用。

5.1.8.2当选用表14以外的法兰时,应符合4.2.1.2〜4.2.1.4的规定。

5.1.8.3平焊法兰和松套法兰的附加要求:

a)

平焊法兰不得用于温度频繁变化的工况,特别是法兰未作隔热的场合。

b)

带颈平焊法兰与翻边短节配合的使用范围应符合表5的规定。

表5与翻边短节配合的带颈平焊法兰的使用范围

|

压力等级 PN |

最大法兰公称直径 DN |

|

20 |

300 |

|

50 |

200 |

C)

松套法兰或带颈平焊法兰与翻边接头(包括现场制作的焊制翻边、扩口翻边等)配合使用时,应考 虑法兰内孔与翻边转角的配合。

5.1.8.4承插焊焊接法兰应符合5.2.2.3的规定。

5.1.8.5螺纹法兰(采用锥管螺纹连接的法兰)附加要求:

a) 螺纹法兰应符合5.2.5规定。

b) 选用DN65、DN125和DN150螺纹法兰时,其钢管外径还应符合表6的规定。

表6螺纹法兰的钢管外径

|

公称尺寸 DN |

钢管外径 mm | |

|

GB/T 7306(55"锥管螺纹〉 |

GB/T 12716(60° 锥管螺纹) | |

|

65 |

76. 1 |

73 |

|

125 |

139.7 |

141. 3 |

|

150 |

165.1 |

168.3 |

5.1.8.6法兰型式的选用应考虑法兰的刚度对法兰接头密封性能的影响。

5.1.8.7剧烈循环工况下,应选用整体法兰或带颈对焊法兰。

5.1.8.8确定法兰密封面型式及表面粗糙度时,应考虑流体性质和垫片性能。

5.1.8.9胀接法兰和螺纹法兰不得用于GC1级管道。

5.1.9垫片

5.1.9.1垫片的选用应考虑流体性质、使用温度、压力以及法兰密封面等因素。垫片的密封荷载应与法 兰的压力等级、密封面型式、表面粗糙度和紧固件相匹配。

5.1.9.2具有冷流倾向的垫片,其密封面型式宜釆用全平面、凹凸面或榫槽面。

5.1.9.3石棉橡胶板垫片应满足以下要求:

a)按GBzT 3985-1995和GBzT 539-1995选用石棉橡胶板垫片时,其适用压力和温度应符合 表7的规定。

表7石棉橡胶板使用规定

|

管道级别 |

设计压力 MPa |

设计温度 |

|

GCl |

≤1.0 |

-19—150 |

|

GC2 |

≤2. O |

-19 〜260 |

|

≤1. 5 |

一46 〜J20 | |

|

GC3 |

无限制 |

无限制 |

b)石棉橡胶板垫片不得用于真空管道。

C)石棉橡胶板垫片与不锈钢法兰配合使用时,应考虑垫片材料氯离子含量对法兰材料性能的影响。

5.1.9.4选用缠绕式垫片、金属包覆垫等半金属垫或金属环垫的公称压力小于等于PN20的标准管法 兰,应采用带颈对焊等刚性较大的结构型式。

5.1.9.5可燃材料(如橡胶)制成的垫片,不得用于输送强氧化性介质的管道。

5.1.9.6标准法兰用紧固件和垫片的选用应符合表8的规定。

表8 标准法兰用垫片和紧固件的选用

|

公称压力 PN |

垫片类型 |

紧固件强度等级, |

|

2. 5—16 |

•非金属平垫片 |

低强度 |

|

•非金属平垫片 |

低强度 | |

|

20,25 |

・缠绕式垫片 •波纹金属包覆垫 •波纹金属垫,带填充物或无填充物 |

表8 (续)

|

公称压力 PN |

垫片类型 |

紧固件强度等级, |

|

40 |

•非金属平垫片 •缠绕式垫片 ・波纹金属包覆垫 ・波纹金属垫,带填充物或无填充物 |

中强度 |

|

・金属包覆垫 ・齿形垫或金属平垫 |

高强度 应变强化不锈钢 | |

|

50,63 |

•非金属平垫片 •缠绕式垫片 ,波纹金属包覆垫 •波纹金属垫,带壊充物或无填充物 |

中强度 |

|

・金属包覆蛰 •齿形垫或金属平垫 •金属环垫 |

高强度 应变强化不锈钢 | |

|

NtoO |

•非金属平垫片 ・缠绕式垫片 ・波纹金属包覆垫 ,波纹金属垫,带填充物或无壊充物 |

中强度 |

|

•金属包覆垫 ・齿形垫或金属平垫 •金属环垫 |

高强度 应变强化不锈钢 | |

|

a紧固件强度等级划分见表9・ ____________ | ||

5.1.10紧固件

5.1.10.1紧固件包括六角头螺栓、等长双头螺柱、全螺纹螺柱、螺母和垫圈,紧固件强度按表9分类。

表9 紧固件强度分类

|

紧固件材料 | ||

|

高强度 |

中强度 |

低强度 |

|

GB/T 3098, '8.8 GB/T 3077; 35CrMOA GB/T 3077S 25Cr2MoVA |

GB/T 3098. 6⅜A2-70 GB/T 3098. 6 ; A4-70 应变强化不锈钢紫固件;B8-2' 应変强化不锈钢紧固件;B8M-2- |

GB/T 1220; 0Crl7Nil2Mo2 GB/T 1220; 0Crl8Ni9 GB/T 3098.,5. 6 GB/T 3098. 6 § A4-50 GB/T 3098. 6; A2-5O |

|

a应变强化不锈钢紧固件标准待编,暂可参照ASTMAI93使用。 | ||

5.1.10.2紧固件应符合预紧及操作条件下垫片的密封要求。

5.1.10.3较高强度等级的紧固件可代用较低强度等级的紧固件。高温条件下使用的紧固件应与法兰材料 具有相近的热膨胀系数。

5.1.10.4配对法兰中一侧为铸铁法兰或铜合金法兰时,应采用低强度紧固件。但以下情况除外:

a) 两侧法兰的密封面均为全平面且采用全平面垫片的场合;

b) 规定了螺栓拧紧力矩和拧紧程序的场合。

5.1.10.5低强度紧固件不得用于剧烈循环工况下的法兰接头。

5.1.11阀门

5.1.11.1应根据管道的设计温度、设计压力、介质性质和阀门用途来选用阀门,并应考虑外部荷载对阀 门操作性能和密封性能的影响。

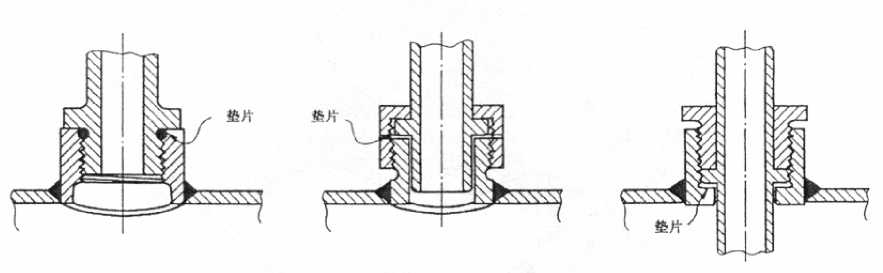

5.1.11.2阀门应按表14选取,并应按相应标准规定的压力一温度额定值使用。阀门内件釆用非金属材 料时,应根据非金属材料所能承受的压力一温度额定值确定阀门的压力一温度额定值。

5.1.11.3阀盖与阀体的连接应满足以下要求:

a) 采用螺纹阀盖的阀门应设有防止阀盖松动的安全装置,如锁紧装置等。

b) 阀盖与阀体的连接螺栓个数少于4或采用U形螺栓连接的阀门,仅适用于GC3级管道。

5.1.11.4对于内部可能滞留流体介质的阀门(如双密封阀座阀门),应采取适当的安全措施防止因温度升 高导致的压力增加。

5.1.11.5对于阀杆填料和管道内流体介质温差较大的工况,应釆用加长阀杆的结构形式。

5.1.11.6对于GC1级管道,其阀门的选用应符合以下规定:

a) 除本规范另有规定外,应选用专用的石油化工阀门。

b) 应防止阀杆填料处流体介质的泄漏。

C)阀帽或阀盖的密封结构应采用下列型式之一:

1) 法兰连接,螺栓数量大于等于4,且垫片符合5.1.9规定;

2) 自紧式结构;

3) 全焊透焊接结构;

4) 圆柱螺纹连接,强度校核合格并釆用金属密封加密封焊。

d) 不得采用螺纹连接的阀盖密封结构。

e) 采用非金属密封材料的用于可燃性流体的阀门,应符合防火试验要求七并应根据非金属材料所 能承受的压力一温度额定值确定阀门的压力一温度额定值。

注:1)防火试验要求可参照API 607。

5.1.11.7对于5.1.11.1〜5.1.11.6的规定同样适用于管道过滤器、疏水器及分离器等与阀门类似的压力 管道附件。

5.2管道组成件连接形式的选用

5. 2.1 一般规定

管道组成件连接形式的选用应与管道材料和流体工况相适应,并应考虑在预期的使用和试验工况下, 压力、温度和外荷载对连接接头密封性能和机械强度的影响。

5. 2.2焊接接头

5. 2.2.1在制作和安装过程中,管道组成件的焊接、预热和热处理应符合GB/T 20801.4-2006的有关规 定,其检查及检验应符合GB/T 20801.5-2006的有关规定。

5. 2.2.2对于腐蚀、振动或剧烈循环工况,焊接时应尽量避免使用衬环,或使用熔化性嵌条替代衬环; 如需釆用衬环,应在焊后去除衬环并打磨。对于剧烈循环工况或GC1级管道,不得使用开口衬环。

5. 2.2.3采用承插焊焊缝的焊接接头应符合以下规定:

a) 一般用于公称直径小于等于DN50的管道。

b) 承口尺寸应符合相应法兰或管件标准的规定,焊缝尺寸应不小于GBzT 20801.4-2006 图8、

图9所示尺寸。

C)以下场合不得釆用承插焊焊接:

1) 可能产生缝隙腐蚀或严重冲蚀的场合;

2) 要求焊接部位及管道内壁光滑过渡的场合;

3) 剧烈循环工况或GC1级管道的场合,且承插焊连接接头的公称直径大于DN50。

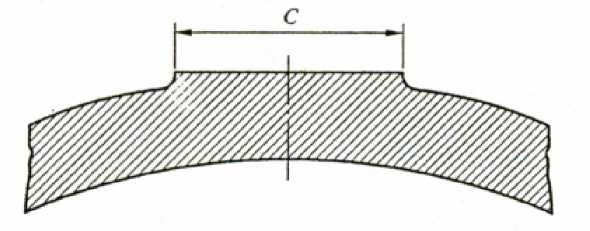

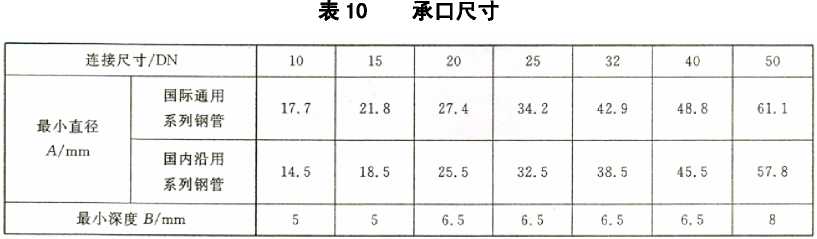

d) 管道组成件上开设的旁通管和排水孔可采用承插焊连接,其承口尺寸应符合图2 a)以及表10的 规定。

e) 开设旁通管和排水孔的管道组成件的壁厚如不能满足表10的尺寸要求或需要开孔补强时,应增 加凸缘(如图2 b)所示),凸缘的尺寸应符合表11的规定。

a)

b)

图2承口和凸缘

表11

凸缘尺寸

|

连接尺寸/DN |

10 |

15 |

20 |

25 |

32 |

40 |

50 |

|

最小直径C/mm |

32 |

38 |

44. 5 |

54 |

63. 5 |

70 |

86 |

5. 2.2.4符合GBzT 20801.4-2006图7、图8和图9的填角焊缝,可用于连接承插焊元件和平焊法兰 的主要焊缝。填角焊缝也可用于连接补强元件和结构附件,以增加强度或降低应力集中。

5. 2.2.5密封焊焊缝仅用于防止螺纹连接接头的泄漏,而不应考虑其对连接强度的影响。

5. 2.3法兰连接

5. 2.3.1法兰连接的选用应根据设计条件、荷载、流体特性、泄漏率等因素来考虑,同时还应综合考虑 法兰、垫片和紧固件的选用和配合。

5.2.3.2金属法兰与非金属法兰相连接时,法兰的密封面应釆用全平面型式,且一般配以全平面型式垫 片。如果釆用全平面型式以外的垫片时,府控制螺栓拧紧力矩,防止非金属法兰过载。

5.2.3.3配对的两个法兰如具有不同的压力额定值,该连接接头的最高无冲击工作压力应按较低额定值 确定,并应控制安装时的螺栓扭矩,防止出现过紧。

5.2.3.4高温或承受较大温度梯度的法兰接头,应定期拧紧螺栓。

5.2.4胀接接头

5. 2.4.1胀接接头不得用于剧烈循环工况或GC1级管道。

5. 2.4.2应釆取适当措施以防止胀接接头的松动。

5. 2.4.3用于输送有毒介质的胀接接头,应采取安全防护措施。

5. 2.4.4对承受温度循环、振动、不均匀(或局部)膨胀或收缩的管道,当采用胀接接头连接时,应采取安 全防护措施,以保证胀接接头的密封性能。

5.2.5螺纹密封的管螺纹连接

5.2.5.1管螺纹型式

管螺纹应符合表12的规定。

表12 螺纹牙型角

|

外螺纹 |

内螺纹 |

牙型角 |

标准 |

|

锥形NPT |

锥形NPT |

60' |

GB/T 12716—2002 |

|

锥形R |

锥形RC |

55β |

GB/T 7306. 2—2000 |

|

平行RF |

55β |

GB/T 7306. 1—2000 |

5. 2.5.2 锥管螺纹(NPT 和 R/Rc )

a) 对于可能产生缝隙腐蚀、冲蚀或循环荷载的工况,应尽量避免采用螺纹接头。

b) 螺纹接头采用密封焊时,不得使用密封剂(填料)。

C)采用螺纹接头的管道系统,应考虑减少螺纹接头上的应力,特别是由热膨胀和阀门(尤其是端部阀 门)操作产生的应力,以防止螺纹接头松动。

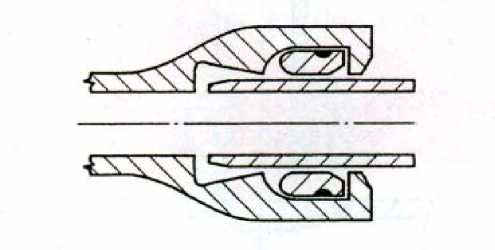

d)除GC3级管道外,不得采用管端伸出螺纹法兰作为密封面的结构型式,如图3所示(不包括高压 用透镜垫密封型式)。

图3管端伸出螺纹法兰作为密封面的结构

e) 圆锥外螺纹元件的公称直径和最小壁厚应符合表13的规定。

f) 圆锥内螺纹元件与外螺纹元件应具有同等的强度和韧性,且符合流体工况的要求。

g) 未承受外部弯矩作用的螺纹元件(如温度计套管),可用于剧烈循环工况。

表13 圆锥外螺纹元件的最小壁厚

|

管道级别 |

材 料 |

钢管公称直径DN |

最小壁厚 (管标号或壁厚) |

|

GCl- |

碳钢、合金钢 |

8〜25 |

Seh8。 |

|

不锈钢 |

Sch40s |

表13 (续)

|

管道级别 |

材 料 |

钢管公称直径DN |

最小壁厚 (管标号或壁厚) |

|

GC2' |

碳钢、合金钢 |

≤40 |

SCh80 |

|

50 — 150 |

Sch40 | ||

|

不锈钢 |

≤150 |

Sch40s | |

|

GC3 |

碳钢、合金钢、不锈钢 |

≤300 |

按本部分6.】条规定 |

|

- 用于输送易燃、有毒介质,大于DN50的螺纹连接接头,应采取安全防护措施._________________ | |||

5. 2.5.3锥/平管螺纹(R/Rp)

a) 圆锥外螺纹与圆柱内螺纹的配合(RzRP ),仅适用于GC3级管道。

b) 用于水、低压蒸汽和空气系统管道时,可采用密封剂或密封带。

C)还应符合5.2.5.1的规定。

5.2.6直螺纹连接

a) 直螺纹连接接头可采用图4所示的非螺纹密封结构。当用于剧烈循环工况或承受外部弯曲荷载时, 应采取安全防护措施。

b) 当用于GC1级管道时,直螺纹连接接头应具有足够的机械强度,且应采用图4 b)和图4 C)所 示的封闭式密封结构。拧紧和安装后,不得再施加任何扭矩。

5.2.7扩口、非扩口压合型管件的连接

5. 2.7.1扩口、非扩口压合型管件(如图5所示)连接型式的选用,应考虑装拆、循环荷载、振动、冲击、 热膨胀和收缩等因素可能产生的不利影响。

a) b) C)

图4典型的非螺纹密封直螺纹接头

a) b)

图5扩口、非扩口压合型管件连接结构

5. 2.7.2表14中规定的扩口、非扩口压合型管件的连接应满足以下要求:

a) 管件的最大及最小壁厚应满足相连管子的连接要求,且符合相应管件标准的规定;

b) 当用于剧烈循环工况时,应采取安全防护措施。

5. 2.7.3对于表14未规定的扩口、非扩口压合型管件,如能满足压力和其他荷载要求时,可按5.2.7.2 的规定使用,且管件设计应符合4.2.1.3或4.2.1.4的规定。

5. 2.8填缝接头

在承口和插口的环形空间之间注入或压入填充物的填缝接头,仅适用于GC3级管道,并应符合以下 规定:

a) 使用温度应不大于93°C;

b) 应釆取预防措施,以防止接头松动和管道变形,并能承受由于支管连接等原因引起的横向作用力。

5.2.9特殊管接头

5. 2.9.1承口式(如图6所示)、填料函式及粘接式等特殊管接头的使用应符合以下规定:

a) 不得用于GC1级管道。

b) 表14中未列入的特殊管接头应符合4.2.1.3或4.2.1.4的规定。

C)连接结构应具有足够的强度,并在预期的使用工况下,保证连接的完整性,以防止接头松动。

d) 用于下列场合之一时,应釆取机械或焊接连锁措施:

1) 可燃、有毒流体介质;

2) 剧烈循环工况;

3) 蠕变温度范围。

e) 剧烈循环工况下使用的承口式及填料函式连接接头,应采取安全防护措施。

图6承口式管件连接结构示意图

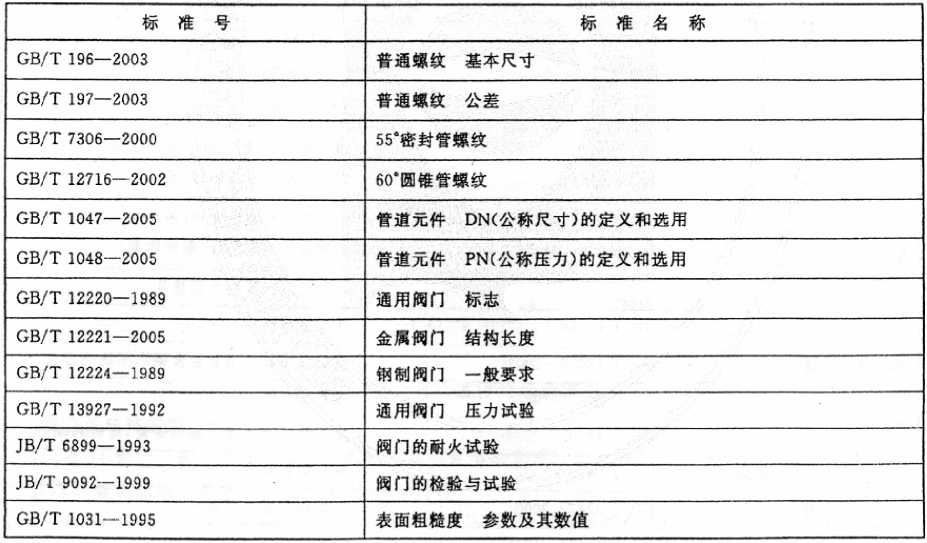

5.3管道组成件的型式和尺寸 5. 3.1表14给出了符合本部分要求的现行和常用管道组成件的型式和尺寸标准,表15给出了符合本部 分要求的管道组成件的基础标准及检验、试验标准。

5. 3.2表14所列标准规定的压力一温度额定值、公称压力、壁厚等级均符合4.2.1的规定,可作为管道 组成件的压力一温度设计准则。

5. 3.3表14中未列入的管道组成件型式和尺寸标准也应符合4.2.1规定的压力一温度设计准则,其适用 压力一温度值应不大于表14中相应标准的规定值,业主或设计者应提出符合本部分要求的使用规定,并 经国家认可的机构审査通过。

5. 3.4石油、化工阀门的选用可参见附录A所列标准。

表14 管道组成件型式尺寸标准

|

_________分 类 |

标准号 | ||

|

HGmS3--19&3 …二二[ |

-瓦M⅛當用无曜幻》採辆管尺寸诳用京列~~ | ||

|

GB/T 173⅛5-199S |

无缱浦管尺寸、外形、重州及允许<8差 | ||

|

W |

■ GB∕τ msg—胡05 GB/T 13401—S005 |

巍星対XBtUfli 钥飆割对焊曾件 - | |

|

HG∕T 3651—1999 |

钺鄙对羿无缝管件 | ||

|

承插和蝶较 |

GB/T 143§3—1953 GB/T 14636— GBnL9326-2g3 |

ts⅛⅛ι^te⅛tLft ⅞8⅛⅛lffi⅛lS 件 钢制承擂焊、媒纹和对焊支管座 | |

|

法兰 |

GB/T ITIS5—1997 |

钢 ⅜⅝⅞⅛wm 眷___________________ | |

|

其他 |

HG E1547—1*?33 |

靑谊用詞制擄板、《J玲、8孚莒板 | |

|

GB/T ¢065-1SS8 |

演压软管接头连挨尺寸 | ||

|

HG 2Q592~2O8O4 HG 2G615-3□S25 |

钢制管法兰(欧洲体系) 钢龍肾旅兰(美洲体系) | ||

|

GB/T 1340 E- 1 ⅛92 |

⅛a⅛⅛ffl管端兰 ..... | ||

|

JB 2JβS~2778-18Z(PNl60〜32。〉 |

塚统法兰,傍件、紫固件、逸锐辗 | ||

|

I GB/T S782—2000 GB∕T6Πfl-2 W GB/T &1?S—2000 |

ΛΛ⅛ft⅛

| ||

|

HG 20613 HG跚6譌 |

ffi⅞ltt⅛⅛ffi⅛lS件(欧洲体卒) ffi(WffS⅛用室固件(莞桝体系) | ||

|

:壕片 |

HG 20606-20612 HG 20627~2Q633 |

傑制管法兰用垫片(欧M*S> 情制管桧兰用垫片(箋剥休蒙} | |

|

G15∕T 13^3—1^2 |

大直役谖钢管法艺用垫片 ____ | ||

|

支吊架 |

GB/T 17116.1-17316. 3—1997 |

"營趙支品 ______ | |

|

消防救管建獲作 |

GB/T IS61S—⅛0Q2: |

波纹金属歎營用非合金钢鄆不鈕切換头 | |

|

:持校管 |

GB/T 3422—1362 Gfi/T 132⅛S-2QG3 |

连蟻應快管 水及够气管逋用球展辞怏管、管件和附件 | |

|

诗携骨件 |

兰^、承廳 |

GB/T 3420—19S2 |

飯口埼佚曾件 ___ |

|

£校 |

GB/T 32β7- ≡5C>0 |

可蛟爾物盲路逢搓件 | |

|

轄践法兰 |

GB/T 17K41--199S |

街锭管传兰— ______________ | |

|

阀门 |

闻阀 |

GB l≡≡34"-lθ⅛? GB/T 12232—2005 |

通用阀门旅兰和对焊连接框制阕河 通用間「法竺逢接怏苏闸阀 |

|

安全阀 |

CB/T 12Σ41-200⅛ GB/T 1?243—2005 GB/T m4&—ιm .... .J |

安全阀一般養丰 弹賢直檔根荷式安全调 光学或点压阀 | |

表14 (续)

|

_____分 类 |

标准号 |

标准名称 | |

|

阀门 |

止回阀 |

GB/T 12236—1989 JB/T 8937—1999 |

通用阀门钢制旋启式止回阀 对夹式止回阀 |

|

GB/T 13932—1992 |

通用阀门铁制旋启式止回阀 | ||

|

旋塞阀 |

GB/T 12240—1989 |

通用阀门铁制旋塞阀 | |

|

球阀 |

GB/T 12237—1989 GB/T 15185—1994 |

法兰和对焊连接钢制球阀 铁制和铜制球阀 | |

|

蝶阀 |

GB/T 12238—】989 |

通用阀门法兰和对央连接蝶阀 | |

|

JB/T 8527—1997 |

金属密封蝶阀 | ||

|

截止阀 |

GB 12233—1989 GBZT 12235—1989 |

通用阀门 铁制裁止阀和升降式止回阀 通用阀门 法兰连接钢制截止阀和升降式 止回瓣 | |

|

JB/T 7747—1995 |

针形截止阀 | ||

|

隔膜阀 |

GB/T 12239—1989 |

通用阀门隔膜阀 | |

表15 基础标准

6管道组成件的压力设计

6.1直管

a)符号

A——与几何参数有关的外压(或真空)设计系数;

AS——加强圈横截面积,单位为平方毫米(mm2);

B一与材料有关的外压(或真空)设计系数,单位为兆帕(MPa);

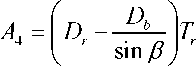

C—厚度附加量,为腐蚀、冲蚀裕量和机械加工深度的总和,即C=C2+C1,见图7,单位为 毫米(mm);

图7厚度、附加量和负偏差及其相互关系

G——材料厚度负偏差,按材料标准规定,见图7,单位为毫米(mm);

C2——腐蚀、冲蚀裕量,见图7,单位为毫米(mm);

C3——机械加工深度,见图7,单位为毫米(ram);

对带螺纹的管道组成件,取公称螺纹深度;

对未规定公差的机械加工表面或槽,取规定切削深度加0.5 mm;

D一管外径,取管子外径的名义值,或由实测所得,单位为毫米(mm);

d一管内径,用于压力计算时,应是材料标准允许的最大值,单位为毫米(mm);

E——设计温度下材料的弹性模量,由GBzT 20801.2-2006表B.3确定,单位为兆帕(MPa);

L——外压(或真空)管道的计算长度,单位为毫米(mm);

1) 对于直管,取两相邻支撑线之间的距离,按GB 150的规定确定;

2) 当直管带有焊接相连的(即相接处不作为支撑线)弯头或弯管、斜接弯头时,取直管包括 弯头、弯管或斜接弯头的轴线在内的两相邻支撑线之间的距离;

3) 当直管带有异径管时,一般取包括异径管轴向长度在内,大端直管支撑线到小端直管 支撑线之间的距离(参见GB 150中外压或轴向受压圆筒和管子几何参数计算图);

LS--个加强圈对直管的加强长度,取加强圈中心线到相邻两侧加强圈中心线距离之和的一

半,若直管与凸形封头相邻,则应计入封头曲面深度的1Z3,单位为毫米(mm);

P——设计压力,单位为兆帕(MPa);

[p]——许用外压,单位为兆帕(MPa);

S——设计温度下管道组成件金属材料的许用应力,由GBZT 20801.2-2006表A.1査取,单位 为兆帕(MPa);

T-—最小厚度,为实测所得或取名义厚度T减去材料厚度负偏差C1,见图7,单位为毫米(mm);

T——名义厚度,材料标准规定的厚度,单位为毫米(mm);

Te—有效厚度,为名义厚度减去厚度附加量和材料厚度负偏差以后的厚度,见图7,单位为毫 米(mm);

t — 算厚度,按内压或外压(或真空),分别由公式计算而得的厚度,见图7,单位为毫米(mm);

td——设计厚度,为计算厚度与厚度附加量之和(必要时可用T值替代),见图7,单位为毫米(mm);

Y-—— 算系数,当t<D∕6时,按表16查取,当t≥D∕6时,

△——厚度圆整值,见图7,单位为毫米(mm);

Φ(Φw∖Φc) —— 件的纵向焊接接头系数或铸件质量系数,按GB/T 20801.2-2006表A.3、表A.4。

表1 t < D/6时的Y值

|

材料 |

温度 | |||||

|

≤482 |

510 |

538 |

566 |

593 |

≥621 | |

|

铁素体钢 |

0.4 |

0.5 |

0.7 |

0.7 |

0.7 |

0.7 |

|

奥氏体钢 |

0. 4 |

0.4 |

0.4 |

0.4 |

0.5 |

0. 7 |

|

其他延性材料 |

0. 4 |

0.4 |

0.4 |

0.4 |

0.4 |

0.4 |

|

铸铁 |

0,0 | |||||

b)直管的内压设计

1)当t <D/6时,直管的计算厚度t按式(1)计算:

(1)

2)当t ≥D/6或p/SΦ > 0.385时,计算时还应考虑失效机理、疲劳影响和温差应力等因素。

c) 直管的外压(或真空)设计

1) 应根据D、L、Te值以及所用材料,按GB 150等有关标准,并按p≤[p]的准则确定计算 厚度。

2) 对于L/D≥25且DTe≥65的碳钢、低合金钢、奥氏体不锈钢以及铸铁直管,当设计温度不 超过300。C时,可按式(2)计算许用外压[P ]:

(2)

3)加强圈的设置和设计应符合GB 150的规定。

6.2弯管或弯头

a)符号

I-―算系数;

R一 管或弯头在管子中心线处的弯曲半径(对于弯管,一般取R≥3D ),单位为毫米(mm); tw一管或弯头在内侧、外侧或弯管中心线处的计算厚度,单位为毫米(mm); α一管或弯头的转角,单位为度(° )。

b)弯管或弯头的内压设计

弯管或弯头的计算厚度(位于α∕2处)应按式(3)确定:

t = PD .............................................

(3)

(4)

⑸

⑹

1) 当计算弯管或弯头的内侧厚度时:

I = 4(R / D )-1 ................................................

=4(R / D)-2 ................................................

2) 当计算弯管或弯头的外侧厚度时:

I = 4(R / D )-1 ................................................

=4(R / D) + 2 ................................................

3) 当计算弯管中心线处厚度时:

I = 1.0 .........................................................

4) 弯管在弯制成形后的端部最小厚度应不小于直管设计厚度td。

C)弯管或弯头的外压(或真空)设计

弯管或弯头的外压(或真空)设计应按6.1 C)的规定进行,其计算长度L取直管上包括沿弯管或弯 头轴线在内的两相邻支撑线之间的距离。

6.3斜接弯头

a)符号

Pm― 接弯头的最大许用内压,单位为兆帕(MPa);

Ri一接弯头的有效半径(见图8),即斜接弯头弯曲中心到斜接管中心线的垂直距离,其值应不

小于Yr f "值按表*确定;

表17系数A值 单位为毫米

|

__________________________Tl___________________________ |

A |

|

≤13 |

25 |

|

>13 〜V22 |

ZTe |

|

≥22 |

[2L∕3] + 30 |

,2——管子的平均半径(中径),单位为毫米(mm);

α—— 接弯头的变方向角(见图8),αqθ,单位为度(° ); θ——接处的切割角(见图8),单位为度(° )。

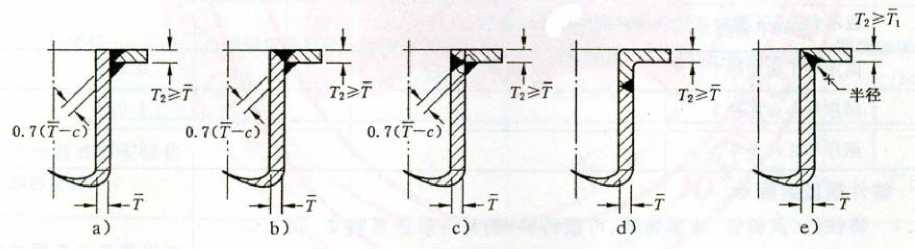

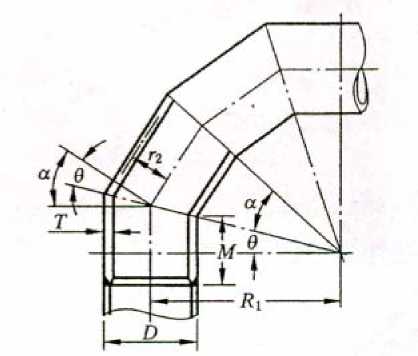

图8斜接弯头

b)斜接弯头的内压设计

1) 变方向角α不超过3°的斜接弯头,按直管计算。

2) 单弯斜接弯头的最大许用内压Pm应分别按式(7)和式(8)计算:

当 θ ≤ 22.5° 时,

Te + 0.643tan θ∕TTT

(7)

当 θ > 22.5° 时,

SΦTe

Te + 1.25tanθJ 项

(8)

3) θ角不大于22.5°的多弯斜接弯头的最大许用内压Pm ,应取按式(7)和式(9)计算值的较小

者:

(9)

4)斜接弯头两端的直边段长度M(见图8),应不小于下列两式中的较大值:

M = 2.5(r2T )0.5

M = (RI - r2) tanθ

其中,直边段的厚度应不小于有效厚度和厚度附加量之和,直管段末端的削薄长度可计入M值。

C)斜接弯头的外压(或真空)设计

斜接弯头的外压(或真空)设计应按6.1 c)的规定进行,但计算长度L应取直管包括斜接弯头各段斜接 管轴线在内的两相邻支撑线之间的距离。

6.4管法兰和法兰盖的压力设计

管法兰和法兰盖应按GB 150设计,当管法兰承受外加轴向力或外加弯矩时,可按式(10)计算其当 量压力Pc,并以当量压力替代设计压力进行计算。必要时,还可按6.4 c)的规定校核法兰刚度。

a)符号

E——法兰在设计温度(操作状态)或常温(预紧状态)时的弹性模量,按GBzT 20801.2-2006表B.3 确定,单位为兆帕(MPa);

F——外加轴向力(拉伸时计入,压缩时不计),单位为牛顿(N);

J-—刚度指数;

KI— 体法兰或按整体法兰计算的任意式法兰的刚度系数,取Ki=0∙3 ;

KL——松套法兰或按松式法兰计算的任意式法兰的刚度系数,取KL=0.2 ;

M-一外加弯矩,单位为牛顿毫米(N∙mm);

P--- 计压力,单位为兆帕(MPa);

Pe——当量压力,单位为兆帕(MPa)O

注:本节未做说明的符号均按GB 150-1998第9章规定执行O

b)当量压力Pe

(10)

C)刚度校核

|

1) |

整体法兰和按整体法兰计算的任意式法兰,其刚度指数按式(11)计算: J = 52./ ...................................................(11) λEδ0hoK1 |

|

2) |

带颈的松式法兰,其刚度指数按式(12)计算: J = 52」4M 我...................................................(12) λEδ0hoKL |

|

3) |

不带颈的松式法兰和按松式法兰计算的任意式法兰,其刚度指数按式(13)计算: J = 1" ...................................................(13) Eδ3 ln(K)KL |

|

4) |

刚度指数应以J≤1.0为合格。如不合格,应增加法兰颈部小端有效厚度δ0或法兰环有效厚 |

度为,并重新计算J值,直到合格为止。

6.5盲板

a)符号

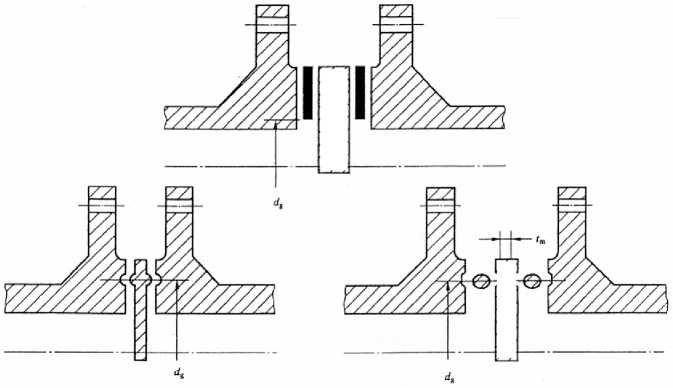

dg——对于突面、凹凸面或平面法兰,为垫片内径;对于环连接面和榫槽面法兰,为垫片的平均直

径,见图9,单位为毫米(mm);

tm--盲板计算厚度,单位为毫米(mm)。

图9

盲板结构图

b)盲板厚度

盲板厚度应按式(14)计算:

(14)

6.6其他管道组成件

其他管道组成件,如异径管、凸形封头和平封头等的压力设计,应按相关标准进行。

6.7支管接连的等面积补强法

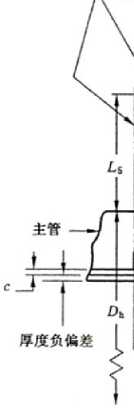

6.7.1符号

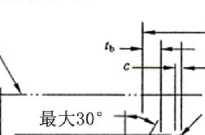

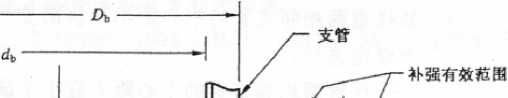

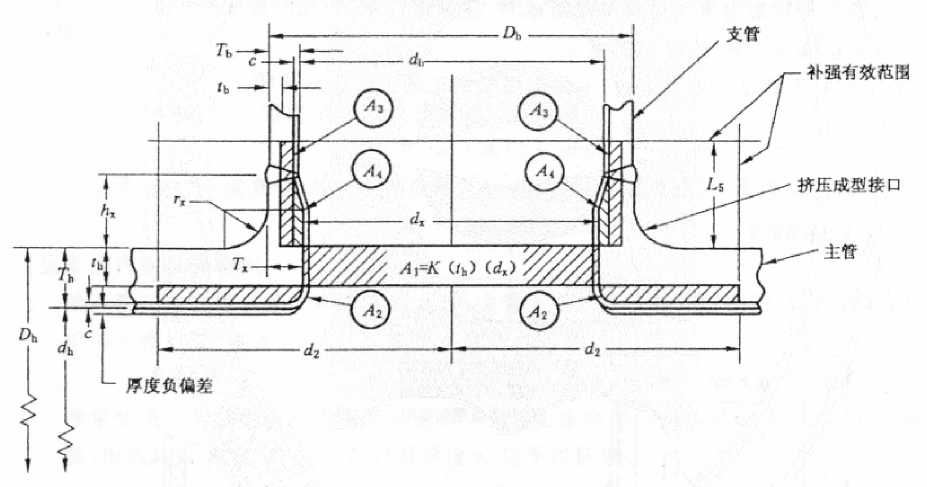

4——因开孔削弱而要求补强的截面积,见图10,单位为平方毫米(mm2);

A2——补强范围内主管上除承受压力所需面积之外的多余截面积,见图10和图11,单位为平方毫米 (mm2);

A3——补强范围内支管上除承受压力所需面积之外的多余截面积,见图10和图11,单位为平方毫米 (mm2);

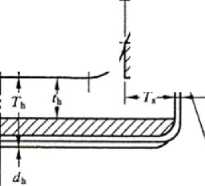

A4——补强范围内的补强圈截面积,或挤压成型接口端部除承受压力所需之外的多余截面积,见 图10和图11,单位为平方毫米(mm2);

A5——补强范围内的焊缝截面积,见图10,单位为平方毫米(mm2);

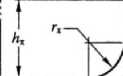

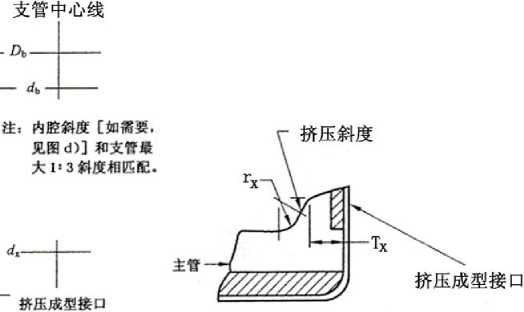

Db——支管外直径,见图10和图11,单位为毫米(mm);

Dh——主管外直径,见图10和图11,单位为毫米(mm);

Dr一补强圈外直径,单位为毫米(mm);

d——支管内直径,见图11,单位为毫米(mm);

dχ一 压成型接口的设计内直径,取支管内直径与2倍的厚度附加量之和,见图11,单位为毫米

(mm):

d1——见图 10,d1sin β = Db - I(Tb - C),单位为毫米(mm); d一补强范围宽度的一半,单位为毫米(mm);

对于焊接连接的支管(见图10), d2 = max(d1 ,Teb + Teh + d1 / 2);

对于挤压成型的接口(见图11), d2=dχ,且d ≤D1 ;

hχ一 压成型接口的高度,且不得小于八,见图11,单位为毫米(mm);

K一主管开孔补强设计的系数:

当 DblDh>0.6 时:K= 1.0 ;

当 0.60≥Db∣Dh>0.15 时:K=0.6+2l3 DbIDh ;

当 Db∣Dh≤0.15 时:K= 0.70 ;

L——主管外侧的补强范围高度,见图10,L4 = min(2.5Th,2.5Teb + Tr),单位为毫米(mm);

L——主管外侧的补强范围高度,见图11,L5 =0.7 JDTr,单位为毫米(mm);

rχ— 压成型接口外轮廓部分的过渡半径,在支管和主管轴线相交的平面上测量,见图11,单位为 毫米(mm);

Tb——支管最小厚度,为实测所得或取名义厚度减去材料厚度负偏差,单位为毫米(mm);

Tb——支管名义厚度,单位为毫米(mm);

Teb——支管有效厚度,支管名义厚度减去厚度附加量和厚度负偏差后的厚度,单位为毫米(mm);

Teh——主管有效厚度,主管名义厚度减去厚度附加量和厚度负偏差后的厚度,单位为毫米(mm);

Th——主管最小厚度,为实测所得或取名义厚度减去材料厚度负偏差,单位为毫米(mm);

Th——主管名义厚度,单位为毫米(mm);

Tr—补强圈或补强鞍板的名义厚度,由管切制时,则为最小厚度,单位为毫米(mm);

TX一 压成型接口的厚度,从主管以上高度为rχ处测量,不包括腐蚀、冲蚀裕量,见图11,单位 为毫米(mm);

tb——支管计算厚度,应计入支管Φw值,当支管为外压(或真空)时,Φw = 1.0,单位为毫米(mm); th一一主管计算厚度,应计入主管Φw值,当支管未和主管纵焊缝相遇或当为外压(或真空)时,

Φw=1.0,单位为毫米(mm);

β——支管轴线和主管轴线间的夹角,应不大于90°。

6.7.2等面积补强法的适用范围

a) 等面积补强法计算是支管连接的最低要求,6.7.3〜6.7.5规定的等面积补强法计算适用于以下支管 连接结构:

1) GBIT 20801.4-2006图10所示的焊接支管;

2) 与1)结构类似的焊接或锻造三通、四通、斜三通;

3) 未列入表14的其他直接焊接于主管的支管连接管件。

b) 等面积补强法的结构尺寸应符合以下规定:

1) Dh∣Th<100 时,Db∣Dh≤1.0 ; DhITh≥100 时,DbIDhV0.5 ;

2) β≥45°:

3) 支管轴线和主管轴线相交。

C)外加补强材料应符合以下规定:

1) 外加补强材料可不同于主管材料,但应和主管、支管材料具有相近的焊接性能、热处理要求、 电位差和热膨胀系数等;

2) 如外加补强材料的许用应力低于主管的许用应力,则用于补强的截面积A4应乘以二者许用应 力的比值后再行校核;如补强材料的许用应力高于主管的许用应力,则其影响可不予考虑。

d)对于GC1级管道和剧烈循环工况,不宜采用补强圈作为补强措施。

6.7.3不需要补强的条件

符合下列情况之一者,不需要进行补强计算,也不需要采取其他补强措施:

a) 直接焊于主管的螺纹、承插焊管接头(GBzT 14626—1993、GBzT 14383-1993),且符合下列各项 要求:

1) 支管公称直径不大于DN50;

2) DbZDh ≤ 1/4。

b) 直接焊于主管的支管座(GBZT 19326 一 2003)。

C)经验证性压力试验的三通、四通或斜三通(GBZT 12459-2005、GBZT 13401—2005)。

d) 螺纹或承插焊三通、四通或斜三通(GBZT 14626-1993、GBZT 14383—1993)。

e) 满足4.2.1.4要求的支管连接管件。

6.7.4支管直接焊于主管的补强计算

a) 补强结构

1) 所有截面上的补强圈宽度(通过补强圈中心度量)应为恒值。

2) 对于DbZDh>0.80的焊接支管,宜釆用整体补强或支管补强结构,如需采用外加补强圈补强, 则应釆用套筒型补强圈。

b) 补强有效范围

补强有效范围(见图10,简称“补强范围”)为主管表面沿支管中心线两侧各为力、垂直于主 管表面距离为L4的范围。

C)要求的补强面积4

1)对于承受内压的支管连接件,4应按式(15)计算:

2)对于承受外压(或真空)的支管连接件,4应将外压(或真空)作为内压按式(16)计算:

d) 补强范围内的补强面积

1)除承受压力荷载所需计算厚度th之外,主管上多余厚度构成的面积A2应按式(17)计算,

但内压或外压(或真空)的计算厚度th应予以区别。

2)除承受压力荷载所需计算厚度tb之外,支管上多余厚度所构成的面积A3应按式(18)计 算,但内压或外压(或真空)的计算厚度 tb 应予以区别。

3)补强圈面积A4应取式(19)和式(20)中的较小值:

(19)

(20)

Sin β

4)焊缝面积^5应按实际焊缝尺寸计算,焊缝的最小尺寸应符合GBzT 20801.4-2006中 图10的规定。

e) 补强面积的校核要求

补强面积应满足式(21)的校核要求:

A2 + A3 + A4 + A5 ≥ A1 .............................................(21)

f) 多个支管连接的补强设计:

1) 如任意两相邻支管的中心距大于等于该两支管平均直径的2倍,则每个支管应分别符合上 述b)〜e)的规定。

2) 如任意两相邻支管的中心距小于该两支管平均直径的2倍,则两支管的补强设计应按以下 规定进行:

一 意两相邻支管的中心距不宜小于该两支管平均直径的1.5倍;

——两支管补强范围内相互重叠的面积不能重复计入,且两支管之间的补强面积应不小于该 两支管所需补强面积总和的50%;

——相邻两支管应分别符合上述b)〜e)规定的补强计算要求。

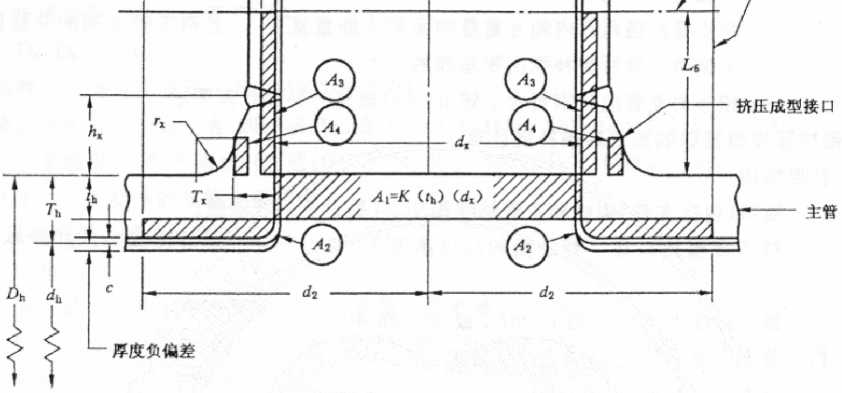

6.7.5带挤压成型接口的支管连接补强计算

a)补强结构

1) 接口 (包括支管)轴线和主管轴线相交,且垂直于主管轴线。

2) 挤压成型接口在主管表面的凸出高度hχ应大于等于接口外侧的过渡半径rχ [见图11a]]。

3) 最小过渡半径rχ应取0.05Qb或38 mm中小者。

4) 最大过渡半径rχ应满足以下要求:

当 QbVDN200,rx=32 mm;

当 Qb≥DN200,rχ≤0.1Qb+13。

5) 接口外轮廓由多个过渡半径组成时,应取超过45°弧线的最佳拟合半径为最大半径八值, 且应满足上述3)和4)的规定。

6) 当rx不满足上述要求时,不得釆用机加工的方法达到目的。

补强有效范围

注:本图系指挤压斜度切入过渡辛径时匸值的确定•

a)

图1 1

b)

带挤压成型接口的支管连接

注:本图系指K=1.0时.

C)

注:本圈系指K= 1.00和dχ<db时。

d)

图11 (续)

b)补强有效范围

补强有效范围(见图11,简称“补强范围”)为主管表面沿支管中心线两侧各为d2、垂直于主管表面 距离为L的范围。

C)要求补强的面积4

1)对于承受内压的主管上挤压成型的接口,4应按式(22)计算:

2)对于承受外压(或真空)的主管上挤压成型的接口,4应将外压(或真空)作为内压按式(23) 计算:

d)补强范围内的补强面积

1)除承受压力荷载所需计算厚度th之外,主管上多余厚度构成的面积A2应按式(24)计算, 但内压或外压(或真空)的计算厚度th应予以区别。

2) 除承受压力荷载所需计算厚度tb之外,支管上多余厚度构成的面积A3应按式(25)计算, 但内压或外压(或真空)的计算厚度tb应予以区别。

3) 对于挤压成型接口端部的多余厚度构成的面积A4应按式(26)计算:

e)补强面积的校核要求

补强面积应满足式(27)的校核要求:

A2 + A3 + A4 ≥ A1 .............................................(27)

f)多个支管连接的补强设计按6.7.4 f)的规定进行。其中,要求的补强面积及补强范围内的补强面 积应按上述C)和d)计算。

6.7.6封头上支管连接的补强设计

a) 补强结构

1) 开孔直径应不大于封头内径的二分之一。如超过此值,则宜釆用异径管。

2) 在通过开孔中心轴垂直于封头表面的任意截面上,开孔每一侧的补强面积至少应等于该截面 上所需补强总面积的一半。

b) 补强有效范围

1) 焊接连接的支管或挤压成型的接口,其补强有效范围应分别按6.7.4 b)或6.7.5 b)的要求确 定。

2) 凸形封头的补强有效范围应在封头轮廓线之内。

C)要求补强的面积4按GB 150等相关标准的规定计算。

d) 焊接连接的支管连接或挤压成型的接口,其补强面积应分别按6.7.4 d)或6.7.5 d)的要求确定。

e) 焊接连接的支管连接或挤压成型的接口,其补强面积的校核应分别符合6.7.4 e)或6.7.5 e)的 要求。

f) 对于多个支管连接的补强设计,其焊接连接的支管连接或挤压成型接口应分别按6.7.4 f)或 6.7.5 f)的规定进行计算。

6.8整体成型三通的压力面积法计算

GBzT 12459-2005和GBzT 13401-2005中DbDh≥0.50的整体成型三通以及6.7.2 b)以外的补强 计算可参照釆用附录G的压力面积法。

7管道应力分析

7. 1 一般规定

a) 本章对各种可能存在的荷载,在管道元件中产生的应力给出分析方法和评定准则。

如需考虑压力波动对管道元件产生的疲劳效应,可参照JB 4732-1995给出的分析方法和评定准则, 并在7.3.3的柔性分析中,对式(32)、式(33)中许用应力范围的折减系数f取1.0。

b) 本章所述的柔性分析方法不适用于铸铁等脆性材料。

C)在进行管道系统应力分析时,应计及膨胀节和其他管道元件的刚度。各种管道元件的柔性系数和 应力增大系数可由附录C中表C.1所列出的公式计算,设计者也可釆用由实验或其他方法得到的 更为精确的值。

d)管道系统中支吊架的个数、位置和性质对管道系统的应力分布有很大影响。设计中,应慎重对待 支吊架的布置,以减小管道的应力。管道系统设计应保证每个支吊架具有足够的强度。

7.1.1符合以下条件之一的管道系统应按本章要求进行管道应力分析:

a) 设备管口有特殊的荷载要求;

b) 预期寿命内热循环次数超过7000的管道;

C)操作温度大于等于400C,或小于等于一70。C的管道。

7.1.2符合以下条件之一的管道系统可免除应力分析:

a) 与运行良好的管道系统相比,基本相同或基本相当的管道系统;

b) 与已通过应力分析的管道系统相比,确认有足够强度和柔性的管道系统。

7.1.3符号

如未特别注明,本章符号与第6章相同。

7.2荷裁及其组合工况

7.2.1荷裁及其分类

a) 持久性荷载:永久作用于管道系统的荷载,如压力和重力荷载,但不包括冰荷载和雪荷载;

b) 临时性荷载:短时间作用于管道系统的荷载,如风、地震、冰雪、阀门开、关时的反冲力和压力 升高等荷载;

C)交变性荷载:大小和方向随时间发生变化的荷载,如温差、风力引起的端点位移(如高塔在风载作 用下的摆动)、摩擦力等荷载。

7.2.2应考虑的荷裁组合工况

a) 压力、重力(包括隔热层、管道组成件和管道中流体的重量)等持久性荷载同时作用。

b) 以上a)所述持久性荷载与风荷载或地震荷载等临时性荷载同时作用(当考虑地震荷载时,仅需考 虑地震所产生的水平力)。必要时,还需考虑冰雪荷载、阀门关闭引起的压力短时升高、泄放阀 打开时对管道的反冲力等荷载的作用。

C)因温差引起的荷载及其他交变荷载。

d)必要时,需考虑端点或支吊架永久性位移引起的荷载,但在结构设计时应尽可能消除该荷载的影 响。

7.2.3应考虑临时性荷裁的条件和要求

a) 同时满足以下条件时,应计及地震荷载:

1) GC1类管道、介质毒性为高度危害的GC2类管道或介质为可燃GC2类管道;

2) 地震设防烈度大于等于8度,且设计基本地震加速度大于等于0.3 g。

b) 如需计及风载,则风载和地震荷载无需同时与其他临时性荷载构成组合工况。

C)如需计及因阀门开、关产生的荷载,则该荷载与地震荷载无需同时与其他临时性荷载构成组合工 况。

7.3应力分析和强度条件

以下应力计算方法和评定准则按7.2.2所列荷载组合工况给出。7.3.1〜7.3.3规定的强度条件应同时 满足。

7.3.1持久荷载的应力强度条件

对于7.2.2 a)所述的持久荷载组合工况,管子和管道元件的轴向应力应不大于最高工作温度下的材料 许用应力,即满足式(28)和式(29)的强度条件:

(28)

(29)

式中:

MA——所考虑荷载组合工况下产生的弯矩,单位为牛顿毫米(N ∙ mm):

MAi——所考虑荷载组合工况下产生的平面内的弯矩,单位为牛顿毫米(N ∙ mm);

MAO——所考虑荷载组合工况下产生的平面外的弯矩,单位为牛顿毫米(N ∙ mm);

Sh——最高工作温度下的材料许用应力,单位为兆帕(MPa);其中,

对铸件,应乘以相应的铸件质量系数Φc ;

对焊接件,不必考虑纵向焊接接头系数Φw ;

Z——子或管道元件的抗弯截面模量,单位为立方毫米(mm3);

ii一 面内应力增大系数,见附录C表C.1 ;

io一 面外应力增大系数,见附录C表C.1。

7.3.2持久荷载与临时荷载组合工况的应力强度条件

对于7.2.2 b)规定的荷载组合工况,管子和管道元件的轴向应力应满足式(30)、式(31)强度条件:

SL2 ≤ 1.33Sh ......................................................(30)

(31)

式中:

MB——所考虑荷载组合工况下产生的弯矩,单位为牛顿毫米(N ∙ mm):

MBi—所考虑荷载组合工况下产生的平面内的弯矩,单位为牛顿毫米(N ∙ mm);

MBo——所考虑荷载组合工况下产生的平面外的弯矩,单位为牛顿毫米(N ∙ mm)。

注1: 压力试验工况不考虑如风载、地震或雪荷载等临时荷载。

注2:如需考虑阀门关闭引起的压力短时升高,应将该升高值计入压力P中。如需考虑泄放阀打开时的反冲力,应将其产生的力矩计人MB。 阀门开、关对管道产生的反冲力和压力升高可按本部分附录E规定的方法进行计算,或采用更精确的方法进行计算。

注3: 奥氏体不锈钢和镍基合金的最高工作温度下的材料许用应力Sh应符合GB/T 20801.2—2006附录A中表A.1脚注C的规定。

7.3.3柔性分析

在7.2.1 C)所述的荷载组合工况的作用下,所有管道系统都应具有足够的柔性以避免出现如下情况:

——由于应力超限或疲劳原因导致的管道或支吊架失效;

——管道连接部位发生泄漏;

——因存在过大的推力或弯矩,而导致管道支吊架、管道元件或与管道连接的其他设备产生应力或荷 载超限。

7.3.3.1管道系统设计的基本要求

a) 管道系统中任何一处由位移引起的应力范围不应超过7.3.3.2规定的许用应力范围值;

b) 支座反力或端点反力不应使管道系统中的支吊架或与管道系统连接的设备失效。

7.3.3.2柔性分析的许用应力范围

a) 许用应力范围SA 一般应按式(32)计算:

b) 如果在7.2.2 a)规定的载荷组合工况下计算得到的管道元件的轴向应力SL小于材料在最高工 作温度下的许用应力Sh,则许用应力范围SA可按式(33)计算:

式中:

SC一循环荷载作用下管道元件或管子材料在最低工作温度下的许用应力,单位为兆帕(MPa);

f ——许用应力范围折减系数,查表18或按式(34)计算2):

N— 期工作寿命内,以最大应力范围为基准的当量循环次数,按式(35)计算:

NE——最大应力范围SE作用下的循环次数;

SE——在循环荷载作用时的最大应力范围,单位为兆帕(MPa);

Fi 比值,Γ∣ = Si Z SE ;

Si——在循环荷载作用时,小于最大应力范围SE的某一个应力范围值,单位为兆帕(MPa); Ni——应力范围Si作用下的循环次数。

注:2)式(34)或表18不适用于膨胀节。

表18 许用应力范围折减系数f

|

当量循环次数N |

折减系数了 |

|

N≤7 OOO |

1.。 |

|

7 000<N≤14 000 |

0.9 |

|

14 OOO<N≤22 000 |

0. 8 |

|

22 OOO<N≤45 000 |

0.7 |

|

45 000<N≤100 000 |

0. 6 |

|

100 000<N≤200 000 |

0. 5 |

|

200 000<N≤700 000 |

0. 4 |

|

700 000<N≤2 000 000 |

0. 3 |

|

N>2 000 000 |

0. 15 |

7.3.3.3材料的物理性能参数

a) 线膨胀系数

1) 计算应力范围时,应根据材料在温度循环中最高和最低工作温度下从GBzT 20801.2-2006 附录B表B.2中査取相应的线膨胀系数。

2) 计算支承反力时,应根据材料在最高(或最低)工作温度和安装温度下从GBZT 20801.2-2006 附录B表B.2中査取相应的线膨胀系数。

b) 弹性模量

1) 计算应力范围时,材料的弹性模量可按温度为20。C时取值。当管道系统中的各管道元件的 弹性模量对管道系统中的应力分布会产生很大影响时,则应按材料在温度循环中的最高和最 低工作温度从GBZT 20801.2-2006附录B表B_3中查取相对应的弹性模量Em。

2) 计算支承反力时,应根据材料在最高(或最低)工作温度和安装温度下从GBZT 20801.2-2006 附录B表B.3中査取最高或最低温度下材料的弹性模量EO以及安装温度下的弹性模量EaO

3) 当弹性模量无法在GBZT 20801.2-2006附录B表B.3中查到时,也可使用其他可靠资料或 文献中的数据,但应经过国家认可的机构审査。

C)泊桑比一般取0.3,但也可取更为精确的值。

d)柔性分析时应采用管子或管道元件的名义厚度和外径值。

7.3.3.4柔性系数和应力増大系数

可采用附录C所给出的柔性系数是和应力增大系数值I进行柔性分析。对于附录C未列入的管道组 成件,其应力增大系数和柔性系数可近似取附录C中结构形状相似的管道组成件的值。

7.3.3.5免除柔性分析的条件

符合以下条件之一时,管道系统可免除柔性分析:

a) 设计的管道系统与一已成功运行的管道系统的结构和布置一致,或在结构和布置上仅有很少且不 影响管道系统柔性要求的差异;

b) 可以容易地判定,所设计的管道系统的柔性不低于一已经过柔性分析的管道系统;

C)设计的管道系统中,管子尺寸相同、固定点不超过两个、不存在中间约束,且满足式(36):

(36)

式中:

ʃ——管道系统所需吸收的总的位移,单位为毫米(mm);

L——两固定点之间的实际管长,单位为米(m);

U一两固定点之间的距离,单位为米(m);

K1——208000 SAZEa,单位为毫米每米的二次方[(mmZm)2]。

注:本条不适用于下列管道:

—剧烈循环工况的管道;

— 有不等长U形弯管(LZU>2,5)或近似直线的锯齿状管道;

—不在固定支承连接方向上的附加位移在总位移量中占了大部分的管道。

7.3.3.6柔性分析方法

对于7.2.1 C)规定的荷载组合工况,可按以下规定的方法进行应力计算和校核。除此之外,也可以果 用任何简化和近似的方法进行管道系统的柔性分析,只要该方法已被证明是偏安全的。在按以下方法进行 详细的应力分析时,应对管道系统中所有的管道元件进行应力计算和校核,而不仅限于直管中的应力。

a) 假定和要求

在进行管道系统柔性分析时,应将管道系统作为一个整体考虑,并应考虑管道系统在各可能工况下的 所有危险部位及其受力,包括管子和管道组成件中的应力、支吊架处所产生的摩擦力和所受的反力。管道 系统柔性分析前,应首先确定所有管道支吊架及其他约束的位置和类型,并且假定支吊架和约束具有足够 的强度和刚度,以承受管道或管道组成件对其施加的力和力矩。

在分析中所使用的材料性能参数按7.3.3.3规定。

b) 应力范围的计算及其限制条件

应首先按可能的工况,分别对管道系统中可能的危险部位计算其所受的轴向弯曲应力和扭矩引起的剪 应力,然后按式(37)计算组合应力范围:

SE =J S; + 4S; ......................................................(37)

计算得到的组合应力范围SE应小于等于7.3.3.2规定的许用应力范围。 式中:

Sb——轴向应力范围,单位为兆帕(MPa);

SS——剪应力范围,单位为兆帕(MPa);

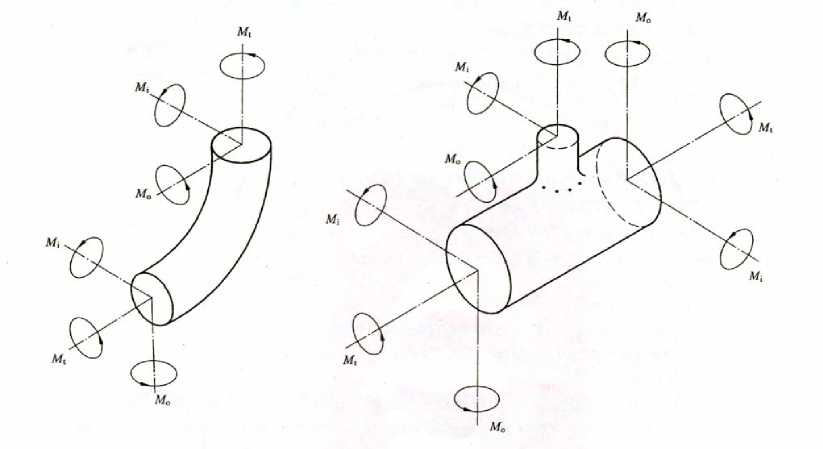

Mi——由交变位移荷载引起的平面内弯矩范围(见图12所示),单位为牛顿毫米(N ∙ mm);

MO——由交变位移荷载引起的平面外弯矩范围(见图12所示),单位为牛顿毫米(N ∙mm);

Mt一由交变位移荷载引起的管子或管道元件所受扭矩范围,单位为牛顿毫米(N ∙ mm)。

图12中所示的弯矩方向为该弯矩的矢量方向。在计算应力范围时,弯矩或扭矩都是指所需计算部位 处的值。同时,抗弯截面模数也是指该计算部位处的对应值。

如果在焊缝处,交变应力范围的值超过0.8Sa,且荷载当量循环次数大于7000,则该焊缝应按 GBzT 20801.5-2006的6.1.1中规定的I级要求进行检査。

图12平面内和平面外弯矩和扭矩

7.3.4支承反力的确定

确定管道支吊架或与管道连接的设备所受到的最大支承反力时,应按7.2.2 b)〜d)同时作用下的荷 载工况进行计算。

7.4管道支吊架

7.4.1 一般要求

管道系统的设计应确保所有的管道支吊架具有足够的强度。

7.4.2材料要求

a) 管道支吊架的材料应选用钢材,并符合GBzT 17116.1-1997的规定;

b) 对于仅受压力作用的支吊架元件,如滚柱或支承底板,可釆用铸铁材料,其许用应力可按 GBZT 20801.2-2006选取。对于存在因振动或压力脉动而引起冲击荷载的场合,不得采用铸铁等 脆性材料。

7.4.3设计要求

a) 管道支吊架的设计应符合GBZT 17116.1〜17116.3-1997的规定。非标支吊架应采用可靠的方法 进行强度或刚度校核。

b) 固定支吊架应在任何工况下都保证其初始安装位置,即保证其与管道、支承或设备的固定连接。

C)温差作用时,导向支架和滑动支架应保证管道仅沿设定的方向自由移动。

d) 设计弹性支吊架时,应尽量避免使弹簧部分受到偏心荷载或其他有可能导致支吊架失稳的荷载。 一般应使用限位装置以防止弹性支吊架失稳,同时应防止在外力作用下弹簧发生过量的变形而导 致失效。弹簧的设计还应保证其能够承受外力作用下可能出现的最大变形。

e) 管道支吊架的设计应保证其与管道连接处不会产生过大的局部弯曲应力,且不会使管子压扁。有 循环荷载的场合,应尽量减小连接处的应力集中。

7.4.4布置要求

a)对于水平管道,支吊架与相临设备或与相临支吊架之间的最大间距应符合GBZT 17116.1〜

17116.3-1997等相关标准的规定。

b)设置膨胀节的管道,固定支吊架的布置应符合附录F中F.1.2的规定,其他类型支吊架的布置也 应满足膨胀节产品说明中的要求。

C)对有抗震设计要求的管道,在考虑支吊架的布置时,应使管道系统的固有频率控制在设计规定的 范围内,以避免使管道受到较大的地震力的作用。

d)支吊架的布置还应尽量避免由于压缩机、泵等的运转而使管系发生共振。

附录A

(资料性附录)

国际通用石油、化工阀门标准

A.1国际通用石油、化工阀门标准见表A.1。

表A.1

|

分 类 |

标准号 |

标准名称 |

|

闸阀 |

API 600 |

螺栓阀盖、法兰和对焊连接钢制闸阀 |

|

API 602 |

小口径钢制闸阀 法兰、螺纹、焊接和伸长阀体 | |

|

API 603 |

法兰连接ClaSSI50铸造耐蚀钢闸阀 | |

|

安全阀 |

APl 526 |

法兰连接钢制安全泄放阀 |

|

止回阀 |

APl 594 |

对夹和凸耳对夹止回阀 |

|

柱塞阀 |

API 599 |

金属旋塞阀法兰或焊接端 |

|

球阀 |

APl 608 |

法兰、螺纹和焊接金属球阀 |

|

蝶阀 |

APl 609 |

对夹和凸耳对央蝶阀 |

|

截止阀、截止止回阀 |

BS 1873 |

石油和化工工业用钢制薮止阀和截止止回阀(法兰和对焊连 接) |

|

小口径阀 |

BS 5352 |

石油及石油化工用钢制小口径(≤DN50)闸阀、截止阀和止 回阀 |

|

其他 |

ASME B 16. 10 |

阀门结构尺寸 |

|

ASME B 16. 25 |

对焊端部 | |

|

ASME B 16. 34 |

阀门法兰、蠟纹和焊接端 | |

|

API 598 |

阀们检验和试验 | |

|

MSS SP-6 |

管法兰和法兰连接阀门及管件的接触面光洁度 | |

|

MSS SP-25 |

阀门、管件、法兰、活接头的标记________________ |

(资料性附录) 计算实例

例1在真空下操作的某管道,外径D = 508 mm,壁厚T= 6.3 mm,两连接法兰之间的距离L = 15000 mm,材料为20号无缝钢管,取腐蚀裕量C = 1 mm,在常温下操作。试问所选壁厚是否合适?

解:因LID = 15000 = 29.5 , DTe = 508 = 95.8 ,故可由式(2)直接计算许用外压:

508 / e 6.3 -1

L^J 3 ID丿 3 I 508 丿

其中,由 GBzT 20801.2 附录 B 中表 B.3 査得,E = 2.03×105 MPa=

故所选壁厚合适。

例2在真空下操作的某管道,从连接法兰到异径管连接线的大端直管外径为D = 508 mm,壁厚T =6.3 mm,大端直管长6000 mm;从异径管小端连接线到小端直管连接法兰的长度为6000 mm,小端直 管外径D = 324 mm,壁厚T = 4 mm,与大、小直管焊接相连的异径管壁厚T = 6.3 mm,异径管 的轴向长度为508 mm,直管材料都为20号无缝钢管,异径管系由Q235—B钢板卷制,取腐蚀裕量C =1 mm,在常温下操作。试问大端直管、小端直管、异径管的所选壁厚是否合适?

解:据6.1 a)、6.1c),包括异径管在内的真空管道计算长度:

L = 6000 + 508 + 6000 = 12508 mm

对于大端直管,LZD = 12508Z508 = 24.6, DZTe = 508/(6.3—1) = 95.8

对于小端直管,LZD = 12508Z324 = 38.6, DZTe = 324/(4—1) = 108

对于大端直管,据GB 150图8,可由LZD = 24.6, DZTe =95.8而得/=0.00012,并据GBZT 20801.2附录B中表B.3, t=20°C时得 E=2.03×105 MPa,因此,大端直管的许用外压:

[p∖ = 2AE = 2 X 0.00014 X 2.03 ×105

=0.198

MPa

DlTe) 3 X 95.8

对于小端直管,和大端直管相同,可由LZD=38.6, DZT≈=108而得/=0.000 10,并由E=2.03×105

MPa,故小端直管的许用外压:

2AE = 2 X 0.00010 X 2.03 ×105

因异径管等于大端直管厚度,故可得和大端直管相同的许用外压=

由上计算可知,大端、小端直管以及异径管在所选厚度时都能满足所受真空要求=

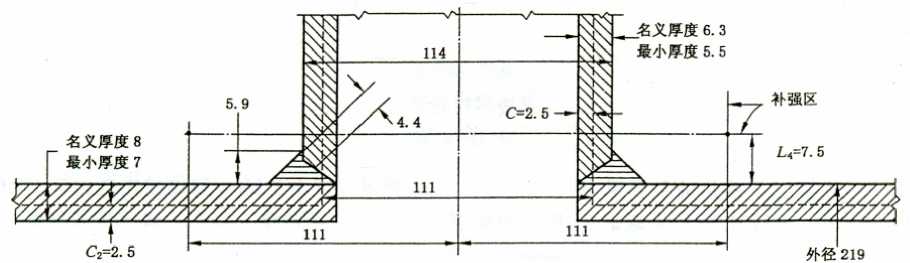

例3外径Dh =219 mm、壁厚Th =8 mm的油品主管上有一垂直支管,支管外径Db =114 mm, 壁厚T =6.3 mm,主管和支管材料都是15CrMo无缝钢管,见图B.1,设计压力p=2 MPa,设计温度

t = 200 °C,接管处填角焊缝符合GBzT 20801.4的7.8和图10 a)中规定的最小尺寸要求,取腐蚀裕量

C2 = 2.5 mm,试问该管件是否需要另加补强?

图B.1 例3的附图

解:由 GBZT 20801.2 附录 A 中表 A.1, S = 12l MPa,由 GBZT 20801.2 附录 A 中表 A.3, Φ=1.0

Th = 0.875 Th = 0.875 ×8 =

7 mm

5.5 mm

Tb = 0.875 Tb = 0.875×6.3 =

/ PDh

t =---t---------=

2(SΦ + PY )

2 X 219

tb = —Z-------7- = —Z------------r- = 0.94 mm

2(SΦ + PY) 2(121x 1 + 2 X 0.4)

th、tb式中的Y值据本部分表16, Y = 0.4

由本部分6.7.1可知:

d1 =(刀 b-2Teb)ZsinW = [114-(5.5-2.5)]Zsin90° = 111 mm

d2 =下列两式中的较大值:

d2 = d1 = 111 mm

d2 = Teb + Teh + d1Z2 =(5.5-2.5)+(7-2.5) + 111/2 = 63 mm

d2 = 111 mm

L4 =下列两式中的较小值:

La = 2.5Teh = 2.5(7-2.5) = 11.25 mm

L4 = 2.5Teb = 2.5(5.5-2.5) = 7.5 mm

L4 = 7.5 mm

由本部分图B.1可知,焊缝厚度tc =下列两式中的较小值:

tc = O.7 一 Tb = O.7×6.3 = 4.4 mm

tc = 6.4 mm

tC = 4.4 mm

由本部分式(15)可知,所需补强面积:

4 = thdι(2-sinβ) = 1.8×111(2-sin90° ) = 199.8 mm2

由本部分式(17)可知,主管的多余截面积:

A2 = (2d2-dι)(∕h-th) = 111(7-2.5-1.8) = 300 mm2

由本部分式(18)可知,支管的多余截面积:

A3 = 2L4(Teb-tb)∕sin β = 2×7.5(5.5-2∙5-0.94)∕sin90°= 31 mm2 焊缝截面积:

As = 2× 0.5(tc∕0.707)2 = 2×0.5(4.4∕0.707)2 = 38.7 mm2

由本部分式(21)可知,总的补强面积

A2 + A3 + As = 300 + 31 + 38.7 = 369.7 mm2 > 199.8 mm2 = A1 因此,该接管开孔已满足补强要求,不需另加补强。

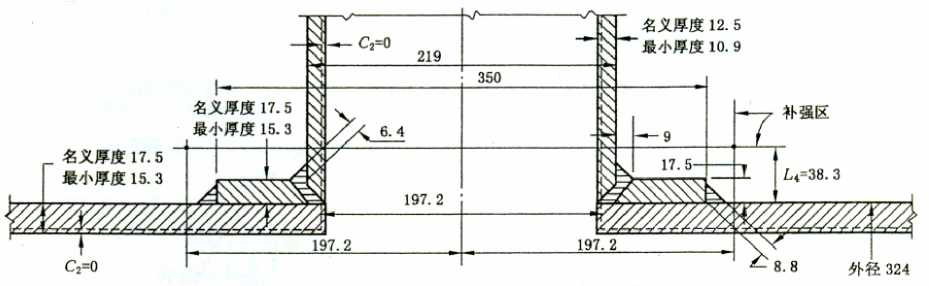

例4外径Dh = 324 mm、壁厚Tb = 17.5 mm的主管上有一垂直支管,支管外径Db = 219 mm,

壁厚Tb = 12.5 mm,主管和支管材料都是ASTM B 241 6061-T6无缝铝合金管,在连接处用从ASTM

B 241 6063-T6无缝铝管上切取的Dr = 350 mm、Tr = 17.5 mm的补强圈,见本部分图B.2。设计 温度t = 196 G填角焊缝符合GB/T 20801.4及其图10 C)的最小尺寸要求,规定取腐蚀裕量C = 0。 试问该管件的最大允许设计内压为多少?

图B.2例4的附图

解:由GB/T 20801.2附录A中表A.1可知,对于主管和支管,S = 55 MPa,对补强圈,S = 55 MPa; 由 GB/T 20801.2 附录 A 表 A.3 可知,Φ =1.0。

Th = 0.875 Th = 0.875× 17.5 = 15.3 mm

Tb = 0.875 Tb = 0.875×12.5 = 10.9 mm

h 2(SΦ + PY) 2(55 ×1 + 0.4 P)

b — 2(SΦ + PY) — 2(55 ×1 + 0.4 P)

th、tb式中的Y值据本部分表16可知,Y = 0.4

釆用符号q = P / (110+0.8p),则可得:

th = 324q

tb = 219q

由本部分6.7.1可知:

d1 = (Pb — 2Γeb)∕sin β = (219 - 2×10.9)∕sin90° = 197.2 mm

d =下列两式中的较大值:

d2 = d1 = 197.2 mm

d = Teb + The + d1 / 2 = 10.9 + 15.3 + 197.2/2 = 124.8 mm

d2 = 197.2 mm

Li =下列两式中的较小值:

L4 = 2.5Teh = 2.5×15.3 = 38.3 mm

Li = 2.5^b + T = 2.5×10.9 +15.3 = 42.6 mm

Li = 38.3 mm

由本部分图B.2可知,支管对主管的焊缝厚度tc =下列两式中的较小值:

tc = 0.7T = 0.7×12.5 = 8.8 mm

tc = 6.4 mm

tc = 6.4 mm

补强圈对主管的焊缝厚度tc = 0.5Tr = 0.5×17.5 = 8.8 mm

由本部分式(15)可知所需补强面积:

4 = thd1(2 — sinβ) = 324g×197.2(2-sin90° ) = 63892.8q mm2 由本部分式(17)可知,主管的多余截面积:

/2 = (2d2 — d1)(Teh 一 th) = 197.2(15.3—324q) = 3017.2 一 63892.8q mm2 由本部分式(18)可知,支管的多余截面积:

& = 2L4(T⅛ — tb)∕sin β = 2× 38.3(10.9 — 219q) = 834.9 — 16775.4q mm2 补强圈截面积取本部分式(19)、式(20)中的较小值:.

4 = (Pr — Pb/sin β)×0.875Tr = (350 — 219∕sin90° )×0.875× 17.5 = 2006 mm2

∕4 = (2d2 —Pb∕sin β)×0.875Tr = (2 × 197.2 — 219∕sin90° ) × 0.875 × 17.5 = 2686 mm2

A4 = 2006 mm2

焊缝截面积

A5 = 2×0.5 (tc∕0.707) 2+2×0.5 (tc∕0.707) 2 = (6.4∕0.707) 2+(8.8∕0.707) 2 = 236.9 mm2 由本部分式(21)可知,由A? + A3 + A4 + A5 = A1可得:

(3017.2 一 63892.8q) + (833.9 — 16753.5q) + 236.9 + 2006 — 63892.8q

可解得q = 0.042,以此代入符号q的表示式,可解得:

最大允许设计内压P = 4.78 MPaO

例5外径Ph = 406 mm、壁厚斤=12.5 mm的油品主管上有一沿主管60°轴向倾斜的支管,

支管外径Db = 168 mm,壁厚Tb = 7.1 mm,材料都为15CrMo无缝管,在连接处用16MnR板材

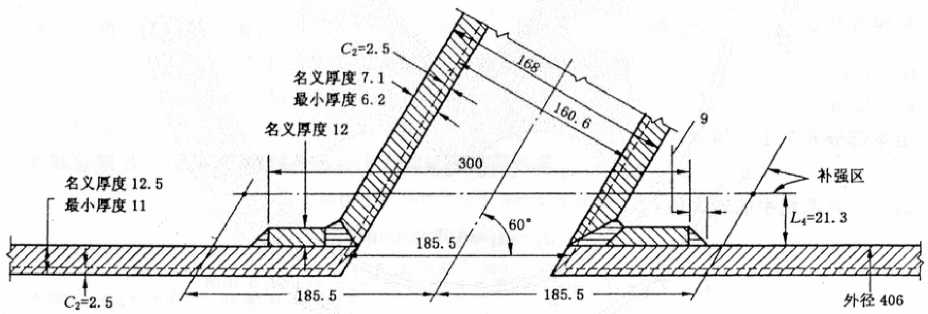

所制的Dr = 300 mm、Tr = 12 mm的补强圈,见本部分图B.3。设计温度t = 370 C,设计压力P = 3.5 MPaO支管对主管、补强圈对主管的填角焊缝焊脚尺寸都是9 mm,规定取腐蚀裕量C? = 2.5 mm, 试问该管件是否满足补强设计?

图B.3例5的附图

解:由GB/T 20801.2附录A中表A.1,对主管和支管,S = 109 MPa,对补强圈,S = 117 MPa, 据本部分6.7.2 c)2)的规定,在计算补强圈面积/4值时可不予关注。

由GB/T 20801.2附录A中表A.3査得,Φ = 1.0

Th = 0.875 Th = 0.875×12.5 = 11 mm

Tb = 0.875 Tb = 0.875×7.1 = 6.2 mm

PDh 3.5 X 406 ―

Zh = 2(SΦ + PY) — 2(109 ×1 + 0.4 × 3.5)= . 血血

PDb

Lb 3.5 ×168 Cr

tb = --------ʌ = ---------------ʌ = 2.7 mm

2(SΦ + PY) 2(109 ×1 + 0.4 × 3.5)

th、tb式中的Y值据本部分表16可知,Y = O.4o

由本部分6.7.1可知:

di = (Db - 2 Teb)/Sin^ = [168 - 2(6.2 - 2.5)]∕sin60° = 185.5 mm

d =下列两式中的较大值:

d2 = di = 185.5 mm

d2 = Teb + The + dJ2 = (6.2-2.5) + (11-2.5)+185.5/2 = 105 mm

d2 = 185.5 mm

L4 =下列两式中的较小值:

∑4 = 2.5Teh = 2.5(1l-2.5) = 21.3 mm

L4 = 2.5Teb + Tr = 2.5(6.2-2.5)+12 = 21.3 mm

L4 = 21.3 mm

由本部分式(15)可知,所需补强面积:

/1 = thdi(2-sinβ) = 6.4×185.5(2 一 sin60° ) = 1346.8 mm2

由本部分式(17)可知,主管的多余截面积:

A2 = (2d2 — dι)(The - th) = 185.5(8.6 一 6.4) = 408.1 mm2 由本部分式(18)可知,支管的多余截面积:

A3 = 2Z√Teb - tb)/sin β = 2×2L3(3.7 - 2.7)∕sin60°= 49.3 mm2 补强圈截面积取本部分式(19)、式(20)中的较小值:

A4 = (Pr 一 Db∕sinβ)Tr = (300 一 168∕sin60° )×12 = 1272.1 mm2

A4 = (2d2 一 Pb/sin β)Tr = (2×185.5 一 168/sin60° )×12 = 2124.1 mm2

A4 = 1272.1 mm2

焊缝截面积 As = 4×0.5(9)2 = 162 mm2

由本部分式(21)可知,总的补强面积:

A2 十 A3+A4+A5 = 408.1 +49.3+1272.1 +162 = 1891.5 mm2 > 1346.8 mm2 = A∣ 因此,该管件满足补强设计。

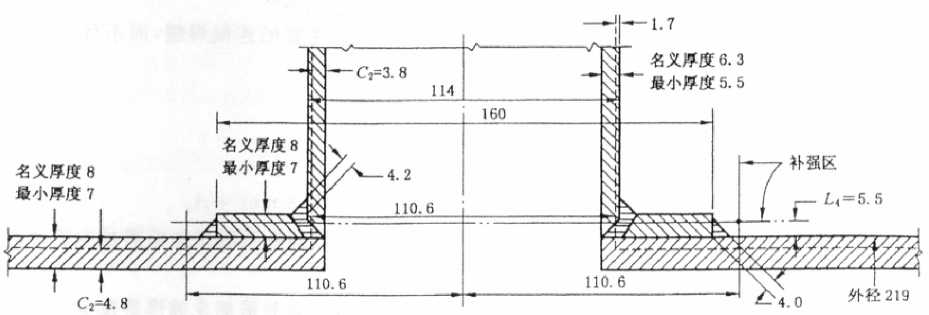

例6外径Pb = 219 mm、壁厚Th = 8 mm的主管上有一垂直支管,支管外径Pb = 114 mm、

壁厚Tb = 6.3 mm,主管和支管都是15CrMo无缝管,见本部分图B.4。设计压力P = 2.5 MPa,

t = 200C,设包括主管和支管在内的管系在服役寿命期内所有除承受压力所需之外的多余厚度全部腐 蚀殆尽(其中对主管取C = 4.8 mm,对支管取C = 3.8 mm),即按本部分式(17)、式(18)算得的A?= A3 = 0。问该管件要求多厚的补强圈?

图B.4例6的附图

解:由GB/T 20801.2附录A中表A.1査得S = 121 MPa,由GB/T 20801.2附录A中表A.3査得

Φ = 1.0

Th = 0.875 Th = 0.875 ×8 = 7 mm

Tb = 0.875 Tb = 0.875×6.3 = 5.5 mm

t - PDh -―2∙5×219_ — 22

mm

h 2(SΦ + PY) 2(121 × 1 + 0.4 X 2∙5) '

PDb

2.5 X114

tb = ---ʌ = -------IJLJ-----ʌ = 1.2 mm

b 2(SΦ + PY) 2(121 X1 + 0.4 X 2.5)

th、tb式中的Y值据本部分表16可知,Y = O.4。

由本部分6.7.1可知:

di = (Db - 2Teb)∕sinβ = [114 - 2(5.5 - 3.8)]∕sin90° = 110.6 mm d =下列两式中的较大值:

d2 = di = 110.6 mm

d2 = Teb + The + d1∕2 = (5.5 - 3.8) + (7 - 4.8)+110.6/2 = 59.2 mm

d2 = 110.6 mm

L4 =下列两式中的较小值:

L4 = 2.5Teh = 2.5(7 — 4.8) = 5.5 mm

L4 = 2.5 Teb + TX = 2.5(5.5 — 3.8) = 4.3 mm

L4 = 4.3 mm

(初定Li值时,暂未考虑设置补强圈)

试取补强圈直径Dr = 160 mm,并假设该补强圈是由主管材料切割制成。

故 Tr = Th = 0.875 Th = 0.875 ×8 = 7 mm

由于考虑了设置补强圈,故重新确定补强区高度L4, Li取下列两式中的较小值:

L4 = 2.5Teh = 2.5(7 - 4.8) = 5.5 mm

L4 = 2.5TJb + Tr = 2.5(5.5 — 3.8) + 7= 11.3 mm

L4 = 5.5 mm

由于Tr = 7mm,而Li = 5.5mm,所以计算补强圈截面积时其厚度只能按Li计算。

由本部分式(15)可知,所需补强面积A1 = thd1(2 - Sine) = 2.2×110.6 = 243.3 mm2

由本部分式(19)、式(20)可知,补强圈截面积取该两式中的较小值:

4 = (Dr 一 Db/sin β)L4 = (160 - 114∕sin90° )×5.5 = 253 mm2

4 = (2d2 — Db/sin β)L4 = (2×110.6 - 114∕sin90° )×5.5 = 589.6 mm2

A4 = 253 mm2

由于Li V Tr,所以在计算焊缝面积A5时,只计及补强圈对主管的连接焊缝,而不计及支管对主 管的连接焊缝。

焊脚尺寸为 0.5Tr∕0.707 = 0.5×8∕0.707 = 5.7 mm

焊缝截面积 A5 = 2 × 0.5(5.7)2 = 32.5 mm2

A4 + A5 = 253 + 32.5 = 285.5 mm2 > 243.3 mm2 = A1

由此,设置由Db = 219 mm、Th = 8mm无缝主管上切割制成的补强圈是能够满足本管件的补强

要求的。

例7外径Dh = 219 mm、壁厚Th = 8mm的油品主管上有一垂直锻制承插焊管接头,Db = 38

mm, Sch80,支管的焊缝都符合GBzT 20801.4图10的焊缝尺寸要求,主管材料为20号无缝钢管,设

计压力P = 2.8 MPa, t = 230 cC,规定取腐蚀裕量C2 = 2.5 mm。

试问此管件是否需要附加补强?

解:在主管和支管按内压计算能满足强度的前提下,对此承插焊管接头,按照本部分6.7.3不需补强 的条件a),不必进行补强计算,也不必采用补强措施。

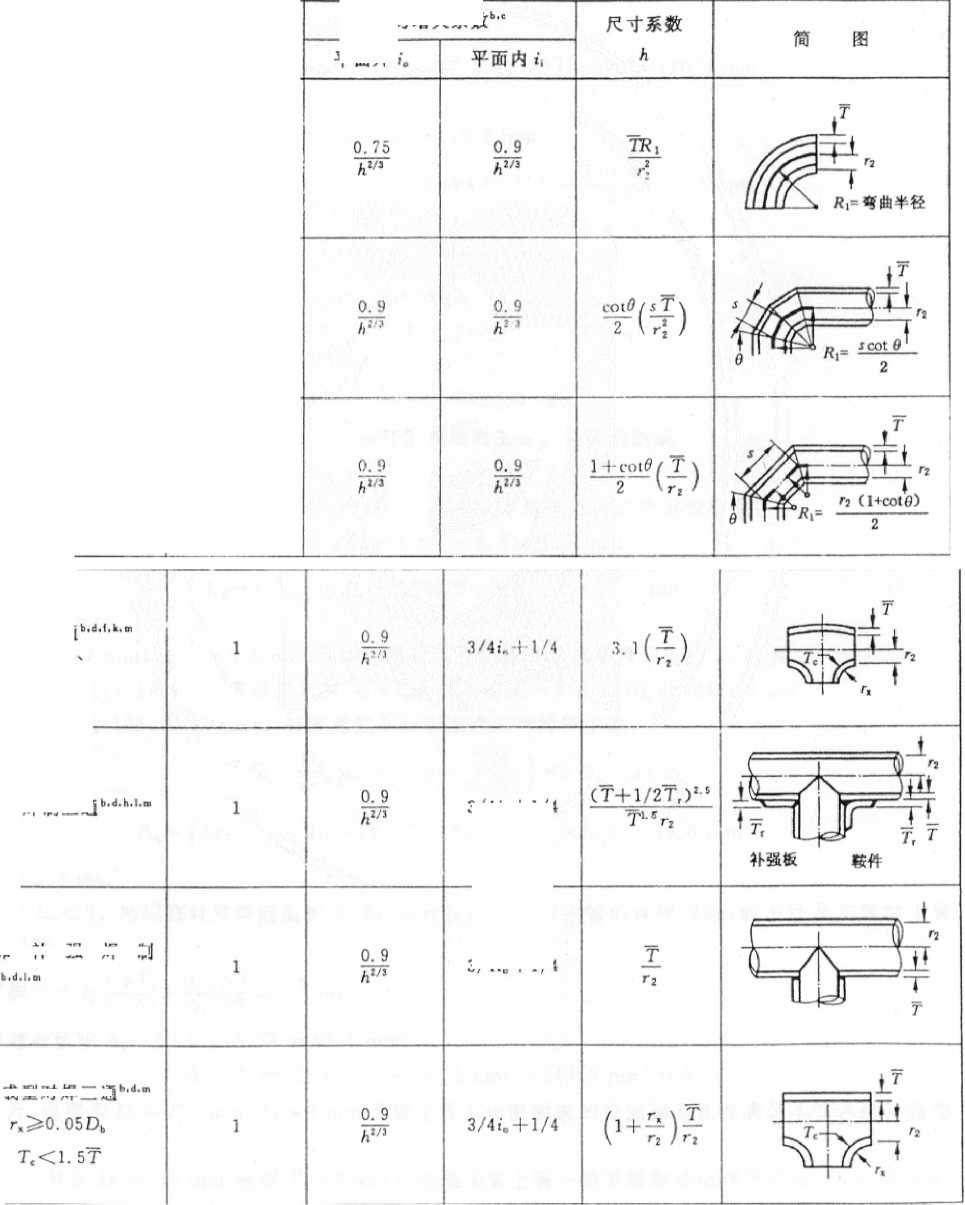

(规范性附录)

柔性系数和应力增大系数

C.1柔性系数和应力增大系数见表C.1o

|

名 称 |

柔性系数 |

|

对焊弯头或弯管 |

1.65 |

|

窄间距斜接弯头J∙5 SV々(1 + ta 输 |

1.52 秆 |

|

单斜弯头 或宽何距斜接弯头 SX(I+ tan0) |

1.52 |

平面外i

应力增大系数

标准对焊三通

(GB/T 12459)

表C.1柔性系数和应力增大系数a

带补强焊制三通

3∕4i0 + l∕4

不带补强焊制

三通

挤压成型对焊三通

3∕4iβ÷l∕4

表C.1 (续)

|

名 称 |

柔性系数 |

应力増大系数M |

尺寸系数 |

简 图 | ||

|

平面外Ie |

平面内ti | |||||

|

嵌入式支管b'd∙k∙~ |

1 |

0. 9 网 |

3∕4iβ + l∕4 |

3. 1 — □ |

__LT | |

|

XZ.ɔ |

~ ⅞ττ | |||||

|

2 | ||||||

|

1 |

0.9 |

0. 9 |

3.3 * r-L |

____顼 | ||

a表C.1中的应力增大系数和柔性系数是用于缺少更直接的应用数据的情况。对于D∕T≤100,已证 实表中值是有效的。

b表中的柔性系数k适用于任何平面内的弯曲。柔性系数k和应力增大系数i均不应小于1,扭 转的系数都等于1。这两个系数应用于弯头和斜接弯头的有效弧长(图表中粗中心线表示)上以及三 通的交点处。

C需要时,对于ii和io都可使用单一的应力增大系数0.9/方2气

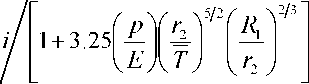

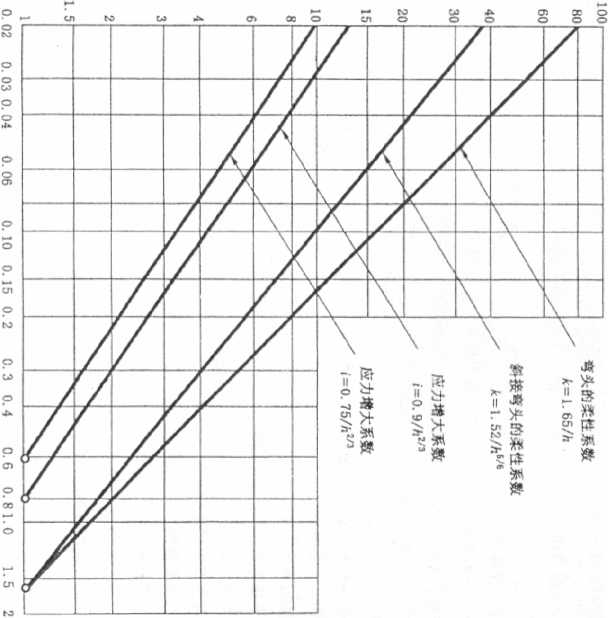

d k值和i值可由表列公式计算h值,再从本部分图C.1上直接读出。

表中符号如下:

T ——对于弯头和斜接弯头,为管件的名义厚度;对于三通,为主管名义厚度;

TC——三通的叉口处厚度;

Tr——补强圈或鞍件的厚度;

θ ——相邻斜接弯管轴线夹角之半;

『2——主管平均半径;

R1 ——对焊弯头或弯管弯曲半径;

rx——挤压成型管座外轮廓部分的过渡半径,见本部分图11;

S——斜接弯管在中心线上的间距;

Db ——支管外径。

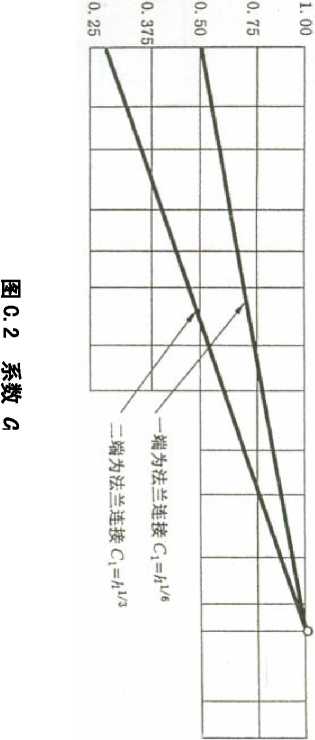

e当法兰装在一端或两端时,表中k值和i值应按系数C来修正。系数C1可用计算得到的h 值由本部分图C.2查得。

f设计须注意对接焊的铸造弯头的壁厚可能比连接管子的壁厚大得多,如不考虑这些较大壁厚的影 响,可能出现较大的误差。

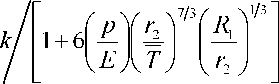

g对于直径大、管壁薄的弯头和弯管,压力会明显的影响其k和i的数值。因此,将表中的值修 正如下:

表C.1(续)

|

名 称 |

柔性系数 k |

应力增大系数X |

尺寸系数 |

简 图 | |

|

平面外i. |

平面内ii | ||||

式中:

P——设计压力,单位为兆帕(MPa);

E —— 弹性模量,单位为兆帕(MPa)O

— 1 —

h T > 1—T 时,h = 4T/r

r 2 2

i设计必须保证制作的弯头与直管具有相同的压力额定值。

j所示系数适用于弯曲,对于扭曲,其柔性系数为0.9o

k 若 rx ≥ 1/8Db 且 Tc > T,尺寸系数 h = 4.4 T Ir2。

l支管与主管直径比在0.5 ≤ d/D V 1.0时.其平面外的应力增大系数可能是不保守的,有内凹且 平滑过渡的焊缝轮廓可减小应力增大系数。选择适当的应力增大系数是设计的责任。

m支管连接的应力增大系数是用在支管中心线两侧长度至少为两倍直径的主管进行试验而得,间距 更小的支管可能需特殊考虑。

n CX为角焊缝焊脚长度(GB/T20801.4中图9所示)。如焊脚长度不等时,取较小者。

成力増大系数i 和柔性系数K

系数CI

附录D

(资料性附录)

风荷载和地震荷载的计算

D.1水平风力的计算

作用于管道上的水平风力可看成为作用于管道上的均布荷载,对于不等直径的管道,应按直径分段进 行均布荷载的计算。单位长度上的水平风力可按式(D.1)计算:

P = KI • K2 • qo • f • D ×10-6 .......................................(D.1)

式中:

P ——单位长度上管道所受的水平风力,单位为牛顿每毫米(N/mm);

q0——基本风压值,单位为牛顿每平方米(N/m2),按表D.6査取;

f —— 风压高度变化系数,按表D.1査取;

D——所计算的管道外径,如有保温层,应计及保温层的厚度,单位为毫米(mm);

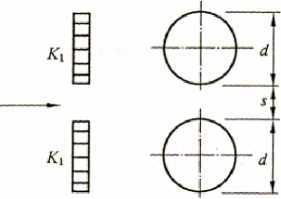

Ki——空气动力系数,按以下取值:

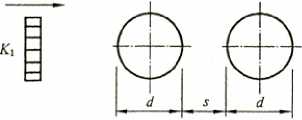

a)上下双管:

|

s/d |

≤0. 25 |

0.5 |

0.75 |

1.0 |

L 5 |

2. O |

≥3. O |

|

K」 |

1.2 |

0.9 |

0. 75 |

0.7 |

0.65 |

0.63 |

0. 6 |

b)前后双管:

|

s/d |

≤0. 25 |

O. 5 |

m |

3.0 |

4.0 |

6.0 |

&0 |

≥1. O |

|

KI |

Oi 68 |

O. 86 |

0∙94 |

O. 99 |

1.08 |

1.11 |

1.14 |

L 20 |

表列Ki值为前后两管之和.其中前管为0.6。

C)密排多管:

Ki = 1.4

Ki值为各管岁之总和;

K——风振系数,按式D.2计算;

K = 1 + ζυφL ............................................. (D.2)

2 f

表D.1风压高度变化系数f

|

计算截面距地面 高度"∕m |

地面粗糙度类别 | |||

|

A |

B |

C |

D | |

|

5 |

1. 17 |

1.00 |

0.74 |

0. 62 |

|

10 |

1. 38 |

1, 00 |

0. 74 |

0.62 |

|

15 |

1. 52 |

L 14 |

0. 74 |

0.62 |

|

20 |

1.63 |

L 25 |

0. 84 |

0. 62 |

|

30 |

1. 80 |

1.42 |

1.00 |

0.62 |

|

40 |

1. 92 |

L 56 |

1. 13 |

0.73 |

|

50 |

2. 03 |

1.67 |

1. 25 |

0. 84 |

|

60 |

2. 12 |

L 77 |

1.35 |

0.93 |

|

70 |

2. 20 |

1.86 |

1,45 |

1.02 |

|

80 |

2.27 |

1. 95 |

1.54 |

1.11 |

|

90 |

2. 34 |

2.02 |

1.62 |

L 19 |

|

100 |

2. 40 |

2.09 |

1.70 |

L 27 |

|

150 |

2. 64 |

2. 38 |

2.03 |

1.61 |

|

200 |

2. 83 |

2.61 |

2. 30 |

1.92 |

注:A类系指近海海面及海岛、海岸、湖岸及沙漠地区;B类系指田野、乡村、丛林、丘陵以及房屋比较稀疏的乡镇和城市郊区;C类系指 有密集建筑群的城市市区;D类系指有密集建筑群且房屋较高的城市市区.

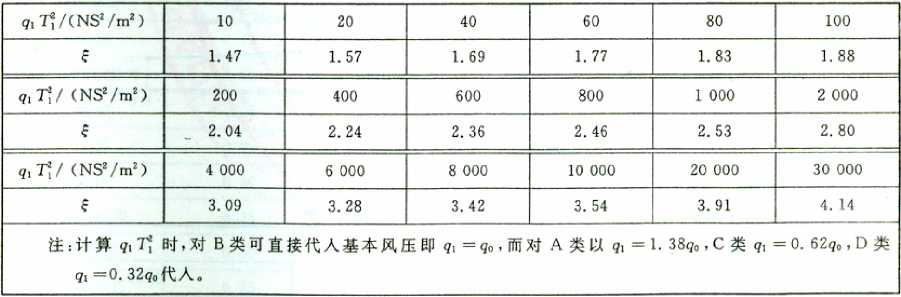

ξ —— 脉动增大系数,按表D.2査取;

表D.2脉动增大系数ξ

注:计算qι T;时,对B类可直接代入基本风压即qι = qo,而对A类以q1 = 1.38q°, C类q1 = 0.62%, D类ql = O.32%代入。

TI——管系的基本自振周期3),单位为秒(s);

V—— 脉动影响系数,按表D.3査取4);

Φz——振型系数S)O

注:

3)计算管道系统的基本自振周期时,可在固定支吊架处将管段分开计算。对于非等直径,作用有集中荷载,或不能简化为双支承的多支承 管道,其自振周期可用合适的数值方法求得,如矩阵传递法、矩阵叠代或有限元法等。

4) 可按一根管道的最高点査取;但当将f值用于计算KZ时,应按一根管道的最低点査取。

5) 振型系数是指在某一振型下一点的水平相对位移;当水平风力按均布荷载计算时,可保守地取1.Oo

表D.3脉动影响系数V

|

粗糙度类别 | ||||||||

|

10 |

20 |

40 |

60 |

80 * |

100 |

150 |

200 | |

|

A |

0. 78 |

0.83 |

0.87 |

0,89 |

0. 89 |

0.89 |

0. 87 |

0.84 |

|

B |

0. 72 |

0・79 |

0. 85 |

0,88 |

0.89 |

0.90 |

0. 89 |

0. 88 |

|

C |

0, 64 |

0.73 |

0.82 |

0,87 |

0. 90 |

0. 91 |

0. 93 |

0, 93 |

|

D |

0. 53 |

0.65 |

0.77 |

0. 84 |

0.89 |

0.92 |

0.97 |

1. 00 |

D.2水平地震力和地震弯矩的计算

地震将对管系产生与地面平行和垂直的两个方向上的作用力,本部分仅考虑地震引起的水平惯性力对 管系的影响。与地面平行的地震作用力方向应选择使管系中应力水平最大的方向。本附录仅给出地震作用 时,管道所受惯性力的一般计算方法,设计也可用更精确的方法进行计算。当求得管道上的分布惯性力后, 应按照本部分7.3.2对管道和管道元件进行强度校核,并应按算得的支承反力保证支吊架有足够的强度。

当发生地震时,作用于管道上,对应于管道基本自振周期的水平分布力可以按式(D.3)计算:

式中:

Qk——管道质量作为离散分布,在A处的集中力,单位为牛顿(N);

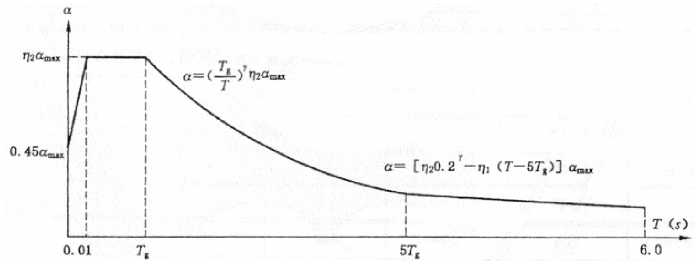

S——对应于管道基本自振周期的地震影响系数。;

a——地震影响系数,按本部分图D.1确定,但不小于O.2 amax ;

图D.1地震影响系数曲线

a max——地震影响系数的最大值,见本部分表D.4;

表D.4对应于设防烈度的a^

|

设防烈度 |

8 |

9 |

|

ɑ`nmɪ |

0. 24 |

0. 32 |

Tg——各类场地土的特征周期,见本部分表D.5;

表D.5各类场地土的特征周期

|

设计地震分组 |

___ 场地土类别 | |||

|

I |

_________∏_________ |

_____________Iy_____________ | ||

|

第一组 |

0. 25 |

0. 35 |

__ 0. 45 |

0. 65 |

|

第二组 |

0. 30 |

0, 40 |

0. 55 |

0. 75 |

|

第三组 |

0. 35 |

0.45 |

0, 65 |

0. 90 |

曲线下降段的衰减指数,按式(D.4)计算:

(D.4)

(D.5)

(D.6)

ηι ——直线下降段斜率的调整系数,按式(D.5)计算:

8

Ih——阻尼调整系数,按式(D.6)计算:

阻尼比;

ηik ——管道上k处的基本振型参与系数,按式(D.7)计算:

Xk 2侦頒

ηik = ........ .............................................(D.7)

∑Δm* i=1

X、Xk ——在地震荷载作用下,管道上某处或k处对应于所求振型的水平位移,单位为亳米(mm); △m——管道质量作为离散分布,第k段的质量,单位为千克(kg)。

地震荷载作用于管道的弯矩可按照以上所述的水平分布力进行计算。一般,对于管道在地震作用下的 受激振动,需考虑高振型的影响。可按式(D.8)近似计算考虑高振型影响后的地震弯矩,也可按更详细的 振型分析结果对弯矩进行组合:

Mh = 1.25Mb ................................................(D.8)

式中:

Mh——考虑高振型影响后的地震弯矩,单位为牛顿毫米(N-mm);

Mb——对应于基本振型的地震弯矩,单位为牛顿毫米(N∙mm)°

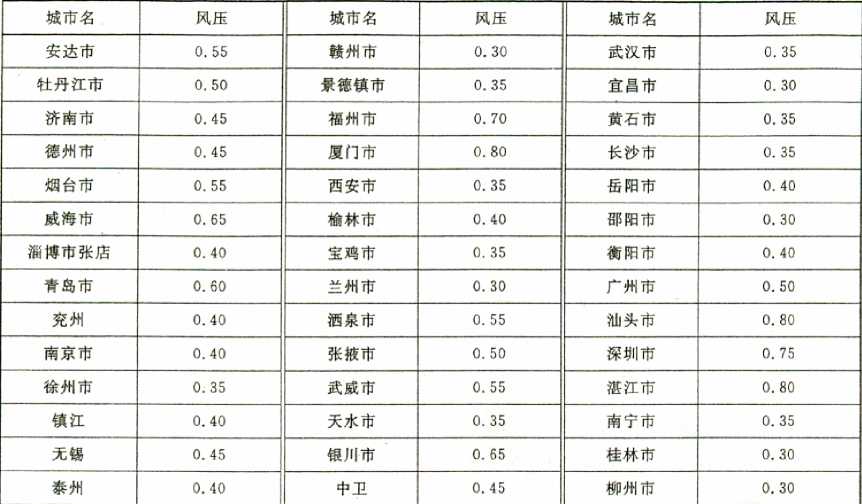

表D- 全国主要城市的风压数据q (kN/m2)

|

城市名 |

风压 |

城市名 |

风压 |

城市名 |

风压 |

|

北京 |

0.45 |

大同市 |

0. 55 |

備州市 |

0.60 |

|

天津市 |

O4 50 |

阳泉市 |

0.55 |

鞍山市 |

0. 50 |

|

塘沽 |

0.55 |

临汾市 |

0. 40 |

本溪市 |

0.45 |

|

上海 |

0. 55 |

长治县 |

0.50 |

抚顺市 |

0.45 |

|

重庆 |

0. 40 |

呼和浩特市 |

0.55 |

营口市 |

0.60 |

|

石家庄市 |

0. 35 |

满洲里市 |

0.65 |

丹东市 |

0. 55 |

|

邢台市 |

0. 30 |

海拉尔市 |

0.65 |

大连市 |

0. 65 |

|

张家口市 |

0. 55 |

乌兰浩特市 |

0,55 |

长春市 |

0,65 |

|

承德市 |

0.40 |

包头市 |

Ot 55 |

四平市 |

0, 55 |

|

秦皇岛市 |

0.45 |

集宁市 |

0.60 |

吉林市 |

0, 50 |

|

唐山市 |

0. 40 |

通辽市 |

0.55 |

通化市 |

0. 50 |

|

保定市 |

0. 40 |

赤峰市 |

0.55 |

哈尔滨市 |

0.55 |

|

沧州市 |

0. 40 |

沈阳市 |

0. 55 |

齐齐哈尔市 |

0. 45 |

|

太原市 |

0,40 |

阜新市 |

0.60 |

绥化市 |

0. 55 |

表D.6(续)

连云港 常州市 杭州市 金华市

宁波市 衢州市 温州市 合肥市

宿县

蚌埠市

0.55 西宁市

0.40

0.45

0. 35

格尔木市

乌鲁木齐市

克拉玛依市

0.50 库存尔勒市

0.35 喀什市

0. 60

0.35

0. 40

0.35

哈密

郑州市

新乡市

洛阳市

0.35 梧州市 0.30

0. 40

0, 60

O. 90

0.45

0.55

0. 60

0. 45

0.40

0. 40

北海市 0.75

海口市

三亜市

成都市

宜宾市

西昌市

内江市

泸州市

安庆市

许昌市

0. 40

南昌市

0.45

开封市

0. 45

0.75

0. 85

0.30

0.30

0.30

0. 40

0. 30

贵阳市 0.30

遵义市 0.30

昆明市 0.30

附录E

(资料性附录)

管系中阀门开、关时的动载分析

E.1阀门快速关闭

如管系有“水锤”现象存在,则应保证该管系中的管道和管道元件能安全地承受正常操作压力加上短时 压力的升高值。同时,还应保证管道具有足够的强度以抵御非平衡力的作用。对压力波造成的管道振动, 设计人员也应在管道结构布置时适当加以考虑。

以下方法仅考虑阀门刚关闭时管系中的压力升高,并假定由此产生的管系中的应力是管系所经历的最 大应力。该方法未计及压力波对管系产生的振动。该方法所得到的计算结果应是偏保守的。按式(E.1)计算。

E.1.1当满足以下不等式时会出现“水锤”现象:

...................................................(E.1)

式中:

T——阀门的有效关闭时间,单位为秒(s);

L——管系的长度,单位为米(m);

U—管道中流体的声速,单位为米每秒(m/s),将管道视为完全刚性时,可以按式(E.2)算得:

..........................................(E.2)

当考虑管道所具有的弹性时,U以式(E.3)计算:

EO——流体的体积弹性模量,单位为兆帕(MPa);

P ——管道中流体的密度,单位为千克每立方米(kg/m3);

E——钢管在操作温度下的弹性模量,单位为兆帕(MPa)O

E.1.2压力升高值NP以式(E.4)计算:

AP = υs ∙u∙ρ×1°-6 (MPa) ..............................(E.4)

式中:

U ——管道中流体的实际流速,单位为米每秒(m/s)o

E.1.3非平衡力的计算

对一段直管道,最大非平衡力F可以按式(E.5)、式(E.6)计算:

对刚性管道:

F = π D D • V • L .A ×1°-3 (N)..............................(E.5)

对柔性管道:

F = πDD • V • L ∙Δ ×10-3 (N)

(E.6)

Va • λ P

式中:

Vm ——阀门关闭过程中的最高速率,单位为平方米每秒(m2/s);

Va ——阀门关闭过程中的平均速率,用总关闭时间除阀门面积而得,单位为平方米每秒(m2/s);

λ——压力波的波长(见式E.7),单位为米(m)。

λ = US • T ................................................(E.7)

E.2泄放阀的打开

当安全泄放阀开启时,气体的排放会对与阀门相连的管道产生一反作用力,该反作用力将对管道的强 度有很大的影响。

泄放阀开启的影响可看作是与阀门连接的接管对管道产生的一个局部作用力,设计应在管道设计和支 吊架的布置时考虑这个因素。如在管道或封头上安装有多个泄放阀,则应考虑多个泄放阀开启时的联合影 响。

在设计中,考虑泄放阀开启的影响时,可认为管道中的物料向大气中排放,从而釆用较简单的静态分 析方法,再以一动态荷载系数来计及其动态效应。

向通风管或大气中排放物料时的持续反作用力,单位为牛顿(N),按式(E.8)计算:

式中:

M——物料排放时的质量流速,单位为千克每秒(kg/s);

U ——物料在泄放阀的出口速率,单位为米每秒(m/s);

Pe——泄放阀出口处的压力,单位为兆帕(MPa);

Pa ——大气压力,单位为兆帕(MPa);

A —— 泄放阀出口处的物料流动面积,单位为平方毫米(mm2)。

为了计及泄放阀开启瞬间所具有的动态效应,首先按式(E.9)计算泄放阀的固有周期T,单位为秒 (s):

.............................................(E.9)

式中:

---泄放阀组件(包括法兰等)的质量,单位为千克(kg);

h —— 主管表面至出口管中心线的距离(如本部分图E.1所示),单位为毫米(mm);

J——泄放阀进口管的惯性矩,mm4。

a ——反作用力;

b ——阀门出口管的中心线;

C ——阀门的进口管;

d——主管。

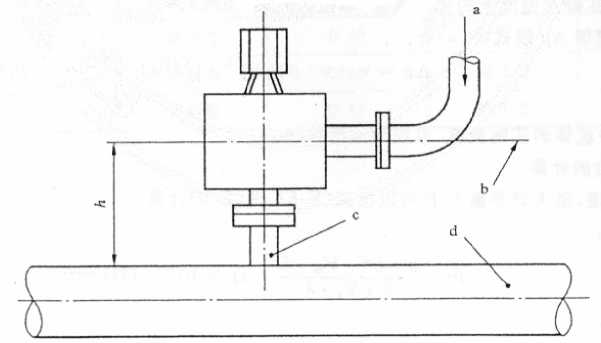

图E.1泄放阀的典型布置

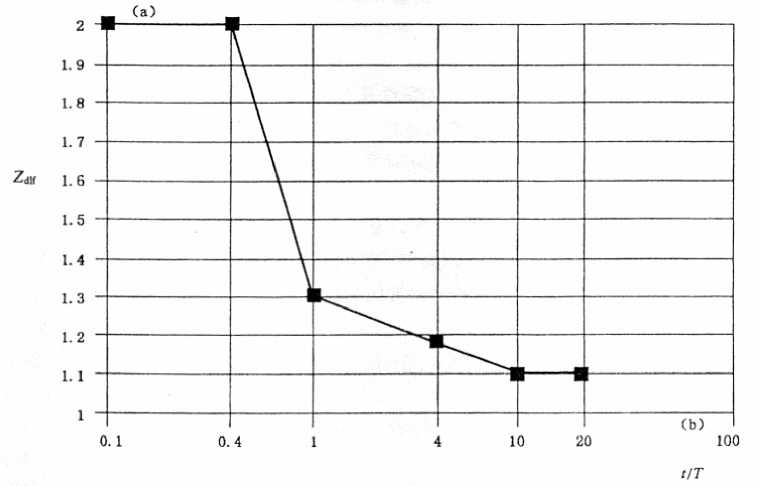

然后,用泄放阀实际开启时间t (从阀门完全关闭到完全打开所用的时间)与泄放阀固有周期T之比,从 本部分图E.2中査得动态荷载系数Zdif。

泄放阀开启瞬间的动态力,单位为牛顿(N),可以按式(E.10)计算:

Fd = Fr • Zev ..........................................(E.10)

图E.2动态荷载系数Zdif

附录F

(规范性附录)

膨胀节

本附录规定了压力管道中的膨胀节设计、制造和安装的一般要求和设计计算的标准。

F.1对管道设计的要求

管道设计应提供膨胀节详细设计的设计工况以及对设置膨胀节的管道设计要求。

F.1.1膨胀节设计工况

管道设计提出的设计工况应包括以下内容:

a) 静态设计工况

本工况应包括正常操作状态下的压力、温度以及可能出现的压力、温度的波动上、下限。所给出的温 度如是膨胀节金属材料的温度而不是介质温度,则该温度应通过适当的换热计算方法或试验的方法来获 得,也可通过对在同样工况下工作的相同设备的测量来获得。

b) 循环设计工况

本工况应包括压力、温度、所施加的端点位移、膨胀节本身的热膨胀所对应的一组工况在操作阶段的 循环。

在短时间内可能出现的工况(如开车、停车和非正常操作工况)应单独说明。

C)其他荷载

除以上工况之外的其他荷载也需说明,包括动力荷载(如风荷载、地震荷载、热冲击、振动等)和重力 荷载(如绝热材料、雪、冰等产生的重力荷载)。

d) 流体特性

同设计要求相关的流体介质特性应在设计条件中指定。如业主指定的介质类型、流动速度和方向等。

e) 其他设计工况

可能影响膨胀节设计的结构条件应在设计条件中说明。如是否被加强、外保温或内保温、限制伸缩装 置、其他约束、膨胀节上的外加接管(即排气管和排液管)等。

F.1.2管道设计要求

在进行管道布置、固定和滑动支吊架的设计、管道约束的设计时,应避免使膨胀节承受应由原管道系 统中其他部件所承受的力以及产生的位移。例如,波形膨胀节通常不宜使之承受扭矩。如膨胀节无自约束 装置,管道上的固定和导向支承应能承受荷载所产生的冲击力。

固定支吊架设计要求如下:

a)主支吊架

主支吊架应能承受压力所产生的推力,该推力等于波形膨胀节上承受轴向压力的面积乘上最大工作压 力。对于在压力试验时无附加约束的膨胀节,应考虑试验期间由试验压力所产生的推力比正常操作时的推 力大,主支吊架应能承受该推力。

一般而言,膨胀节上承受轴向压力的面积应由制造厂推荐。当无资料时,该面积可根据波的中径计算 而得。

除了轴向推力之外,主支吊架还应承受F.1.2 b)所列出的力和力矩。

b)中间支吊架

中间支吊架应能承受以下的力和力矩:

1) 约束膨胀节发生压缩、伸长、偏移或转动(由计算得到的位移、转角产生)时所需要的力或力矩;

2) 管道在极端伸缩位置问在支吊架上移动时所产生的静摩擦力(按支吊架和膨胀节之间的管道长 度计算得到的弯矩);

3) 流动介质所产生的操作和瞬时的动态力;

4) 其他的管道力和力矩。

F.2对膨胀节制造厂的要求

膨胀节制造方应负责进行膨胀节的详细设计以及整个膨胀节部件的制造和检验,包括:

a) 膨胀节装配件所包括的管子、法兰、管道元件、波纹管、支承和管道约束等;

b) 对膨胀节装配件以外的支承和约束指定设计条件和设计数据;

C)对那些与膨胀节一起提供,而与操作介质不接触的零部件确定其设计条件;

d)如管道设计需要,向其提供膨胀节的性能参数,如膨胀节的刚度。

F.2.1膨胀节设计

膨胀节的设计计算应符合GBzT 12777的规定。

按GBZT 12777计算波形膨胀节的应力时,应采用GBZT 20801.2规定的材料许用应力值来判定所 设计的膨胀节的强度。同时,应采用本部分所规定的弹性模量值计算膨胀节的刚度和补偿量。

F.2.2膨胀节的制造、检验和压力试验

在管道系统中设置膨胀节时,必须确保管道系统中安装的膨胀节具有足够的静载强度和疲劳强度。

为此,膨胀节的制造方应制定合适的制造技术条件,这些技术条件应包括F.2.2.1〜F.2.2.3所述的 内容。

F.2.2.1 制造

为了使膨胀节能满足相连管道的位移补偿要求,可以考虑采用与管道不同的材料来制造膨胀节,但应 保证膨胀节与管道的焊接质量。膨胀节的焊接应满足以下要求:

a) 应由取得资格的合格焊工进行焊接操作。焊接工艺应符合JB 4708的要求。

b) 波纹管上的纵向焊缝必须全焊透。在波纹管成形前,焊缝处的厚度应不小于波纹管的名义厚度, 且不大于1.1倍的波纹管名义厚度。

C)在将波纹管元件与相邻的管道元件相连接时,初始焊接可采用全角焊缝形式。

F.2.2.2 检验

以下是控制焊接质量的最低检验要求:

a) 焊缝检验应符合GBZT 20801.5第4章〜第8章的要求。

b) 在波纹管成形前,纵焊缝应进行100%射线探伤。如波纹管名义厚度小于或等于2.4 mm,可采 用单面焊,且应在内、外表面进行渗透探伤代替。波纹管的纵向焊接接头质量系数取1.O。

C)波纹管成形后,可及的内、外表面焊缝均应进行渗透探伤。波纹管与管道连接的环焊缝等也应进

行100%渗透探伤。

d)射线探伤的评片应符合GBzT 20801.5中6.3.2对纵缝的要求。渗透探伤的评判标准是不允许有 裂纹、咬边和未焊透。

F.2.2.3压力试验

a) 制造厂应按GBZT 20801.5第9章的规定对每一个膨胀节进行压力试验.试验压力应按GBZT 20801.5 中 9.1.3 和 9.1.4 确定。

b) 对需承受压力所产生的纵向推力的膨胀节,在压力试验时,不应添加额外的纵向约束。如有必要, 可添加抵抗弯矩的约束以模拟管道所具有的刚度。

C)在压力试验时,除了要检査泄漏和结构总体强度之外,还应在压力试验前,压力试验时和压力试 验后,确认没有波纹管扭曲的现象。在进行内压的压力试验时,初始状态为对称的波纹管会发生变形,该 变形可导致波纹管之间不平行或波纹管间距不一致,这时就认为扭曲已经产生。不允许出现以下情形的变 彤:

1) 对于无加强的膨胀节,最大波纹管间距与受压前的间距之比大于1.15;

2) 对于有加强的膨胀节,最大波纹管间距与受压前的间距之比大于1.20。

应在到达最大试验压力之后,压力值不小于三分之二最大试验压力时,进行泄漏和变形检査。

d)对于扭曲的检査应在最大试验压力时进行。为了安全起见,可采取依据临时长度方向参照而进行 远距离观察(通过望远镜或录象等)的方法。泄漏检査应在到达最大试验压力之后且不小于三分之二最大试 验压力时进行。气压试验应遵照GBZT 20801.5中9.1.4的规定。

附录G

(资料性附录)

压力面积法补强计算

G.1整体成型三通的补强计算

G.1.1符号

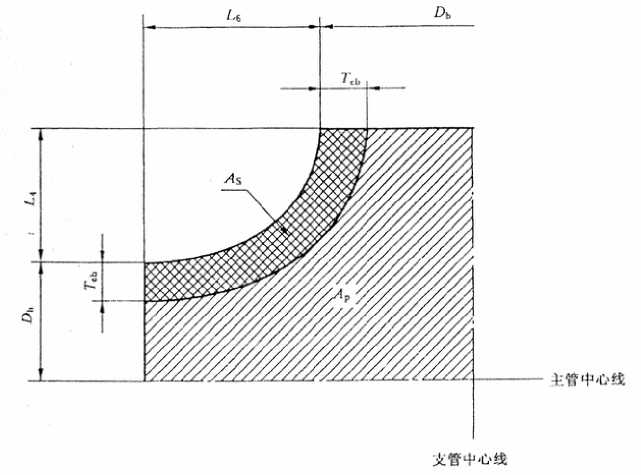

AS——补强范围内三通纵断面上的承载面积。单位为平方毫米(mm2);

AP——卜强范围内三通纵断而上的承压截面积,单位为平方毫米(mm2);

Db——三通支管外直径,单位为毫米(mm);

Dh——三通主管外直径,单位为毫米(mm);

Li——三通主管外侧补强范围高度,L =MDb - TM,单位为毫米(mm);

L—三通主管外侧补强范围宽度,L6 =J(Dh - ThIT,单位为毫米(mm):

P-—设计压力,单位为兆帕(MPa);

S—设计温度下三通材料的许用应力,单位为兆帕(MPa);

Teb——支管有效厚度,单位为毫米(mm);

Teh——主管有效厚度,单位为毫米(mm)。

G.1.2补强计算

a) 画出三通纵断面图(见图G.1),求出承压面积AP和承载面积AS 0

b) 强度条件,符合式(G.1)的要求:

S ≥ P 丁+ 3 ............................................(G.I)

_ AS 2 _

图G.1三通补强计算示意图

70