毁密号宙至義Rl⅛泌寻達国

骤活 L0-60-Δ003

坐参 90~ε0~Δ00δ

əsuɔ POOAlXtd pəɪguɪəssv

ZOOg-OWO 1/98

款導亦马義有国堆醇KY击4

Z8 V

091 ,SS sɔɪ

中华人民共和国国家发展和改革委员会

2007年第16号

国家发展改革委批准《乘用车类别及代码》等207项行业标准 (标准编号、名称及起始实施日期见附件),其中汽车行业标准7项,机 械行业标准177项,包装行业标准9项,黑色冶金行业标准7项,制药 装备行业标准7项,现予公布。

以上汽车、包装、制药装备行业标准由中国计划出版社出版、机械 行业标准由机械工业出版社出版、黑色冶金行业标准由冶金工业出版 社出版。

附件:9项包装行业标准编号、名称及实施日期

中华人民共和国国家发展和改革委员会

二OO七年三月六日

9项包装行业标准编号、名称及实施日期

|

序号 |

标准编号 |

标准名称 |

实施日期 |

|

185 |

BB/T 0040—2007 |

拼装式胶合板箱 |

2007-09-01 |

|

186 |

BB/T 0041—2007 |

包装用多层共挤阻隔膜通则 |

2007-09-01 |

|

187 |

BB/T 0042—2007 |

包装容器铝质农药瓶_________ |

2007-09-01 |

|

188 |

BB/T 0043—2007 |

塑料物流周转箱 |

2007-09-01 |

|

189 |

BB/T 0044—2007 |

包装容器塑料农药瓶 |

2007-09-01 |

|

190 |

BB/T 0045—2007 |

纸浆模塑制品 工业品包装 |

2007-09-01 |

|

191 |

BB 0046—2007 |

气雾彩带 |

2007-09-01 |

|

192 |

BB/T 0047—2007 |

气雾漆 |

2007-09-01 |

|

193 |

BB/T 0048—2007 |

组合式防伪瓶盖 |

2007-09-01 |

-⅜Λ-. -JU-

刖 H

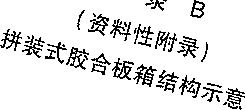

本标准附录A为规范性附录,附录B为资料性附录。

本标准由中国包装联合会提出。

本标准由全国包装标准化技术委员会归口 O

本标准主要起草单位:中国包装科研测试中心、华为技术有限公司、深圳市沃华木业有限公司、 熊猫电子集团公司南京振华音响设备厂、天津百利铭泰天测包装技术有限公司。

本标准主要起草人:牛淑梅、赵煜、蔡刚、徐炜峰、胡宝红、董飞跃、邵忱。

1范围

本标准规定了拼装式胶合板箱的结构型式、术语和定义、要求、试验方法、检验规则以及标志、包 装、运输和储存等。

本标准适用于承载不超过2000kg,且综合尺寸不超过6m的拼装式胶合板箱。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所 有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的 各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 191包装储运图示标志

|

GB/T 4857.2- |

-2005 |

包装 |

运输包装件 |

温湿度调节处理 |

|

GB/T 4857.4- |

-1992 |

包装 |

运输包装件 |

压力试验方法 |

|

GB/T 4857.5- |

-1992 |

包装 |

运输包装件 |

跌落试验方法 |

GB/T 4857.11—2005包装运输包装件水平冲击试验方法

GB/T 5398—1999大型运输包装件试验方法

GB/T 9846. 2—2004胶合板 第2部分:尺寸公差

GB/T 9846.4—2004胶合板 第4部分:普通胶合板外观分等技术条件

GB/T 17657—1999人造板及饰面人造板理化性能试验方法

3术语和定义

3. 1

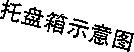

拼装式胶合板箱 assembled PIyWoOd CaSe

以胶合板作为主要材料,箱体通过金属或其他材料制成,连接构件相互配合拼装而成的包装 容器』

3. 2

连接构件 COnneCtion COmPOnent

用于连接胶合板或将胶合板连接组合成箱的部件,可以为塑料、金属或其他材料制成。

3. 3

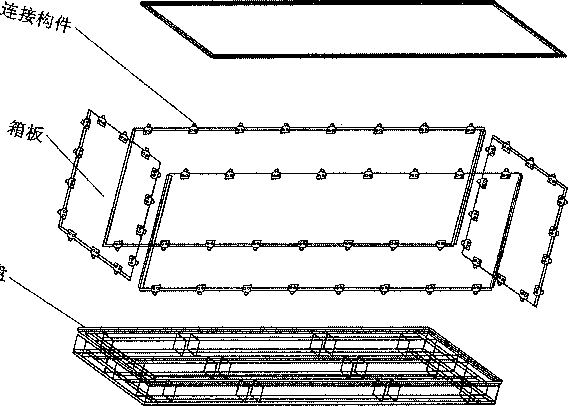

托盘箱 PaIIet PaSe

底座采用托盘结构,适合机械搬运的胶合板包装箱。

4分类

按结构型式分为:托盘箱、普通箱。结构示意图见附录B。

按连接方式分为:固定舌片式、插片式、簧片式、钗链式、锁扣式等。

5要求

5.1箱板

5.1.1基本要求。

外观应符合GB/T 9846.4中规定的胶合板的合格品要求。

厚度公差应符合GB/T 9846.2中表2规定的胶合板的未砂光板要求。

翘曲度不超过2%。

5.1.2 物理性能要求。

箱板物理性能应符合表1要求。

表1箱板物理性能要求

|

_________项目.......... |

要求 __ | |

|

______________含水率______________ |

6% -14% | |

|

胶合强度 |

⅛0.70MPa | |

|

静曲强度 |

顺纹方向 |

⅛40MPa |

|

横纹方向 |

≥30MPa | |

|

游离甲醛释放量 |

≤5. Omg/L | |

5.2连接构件

金属连接构件不应有锈蚀现象,过渡部位应圆滑、无明显毛边、无扭曲。塑料连接构件应色 泽均匀。

5.3连接要求

5.3.1连接构件布局。

连接构件布局尺寸应符合附录A的规定。

5.3.2箱板拼接。

胶合板允许拼接,拼接处应符合表2的要求。

表2箱板拼接要求

|

- - |

_____要 求_____ | |

|

拼接数量 |

尺寸 ≤ 1200mm |

_____不允许 |

|

尺寸 > 1200Inm ~ 360Omm |

WI条 一 | |

|

尺寸〉360Omm |

_______W2条 | |

|

______________拼板宽度 |

250mIn | |

|

______________拼接强度______________ |

N1.5kN | |

5.3.3连接构件连接强度。

连接构件连接强度应符合表3要求。

表3连接构件连接强度要求

|

___________________项目___________________ |

_____要求______ | |

|

连接强度 |

横向 |

⅛1.5kN |

|

纵向 |

NLOkN | |

5.4箱体要求

5.4.1整箱内尺寸公差。

整箱内尺寸公差应符合表4要求。

表4整箱内尺寸公差要求

|

项目 |

尺寸(长、宽、高) |

要求 |

|

整箱内尺寸公差 |

≤ IOOOnlm |

± 3mm |

|

> IOOOmnI ~ 240Omm |

± 5 mm | |

|

> 240Omm |

~、± 7 mm |

5.4.2箱板对角线长度公差。

箱板对角线长度公差应符合表5要求。

表5箱板对角线长度公差要求

|

项目 |

_______对角线长度 |

______要求______ |

|

箱板对角线长度公差 |

≤ IOOOmm |

W3mm |

|

> IOOOmm ~ 2400mm |

W 5mm | |

|

>240Omm |

W7mm |

5.4.3整箱物理机械性能。

必要时,拼装式胶合板箱可以采用增强附件来增加强度性能。整箱物理机械性能要求见表60 表6整箱物理机械性能要求

|

_______项目 |

要 求 |

|

_____整体压力 错位压力 |

无明显破损,在施压方向上变形量不大于30mm;连接构件无失效变 形、与箱板发生撕裂、脱离等功能性失效现象______________ |

|

_____局部压力 |

无明显破损,在施压方向上变形量不大于30Inm |

|

跌落 |

无明显破损、内装模拟物无散落 |

|

障碍物冲击 |

无箱板裂纹、明显破损现象;连接构件无失效变形、与箱板发生撕裂、 脱离等功能性失效现象_______________________ |

|

起吊(只用于托盘箱) - |

无明显扭曲变形和破损现象 |

5.5印刷

印刷字样图案清晰、完整,不允许油墨脱落。

3

6试验方法

6.1试验样品的温湿度调节处理

按GB/T 4857.2温湿度调节处理的规定进行。

R 9 外

在自然光线下目测。按GB/T 9846.4—2004中第3章的规定进行。

6.3厚度

按GB/T 9846.2—2004中表2的规定进行。

6.4翘曲度

按GB/T 9846.2—2004中附录A的规定进行。

6.5含水率

按GB/T 17657—1999中4. 3的规定进行。

6. 6胶合强度

按GB/T 17657—1999中4.15的规定进行。

6.7静曲强度

按GB/T 17657—1999中4.9的规定进行。

6.8游离甲醛释放量

按GB/T 17657—1999中4.12的规定进行。

6.9拼接强度

6.9.1试样制备。

在拼接部位截取长宽为15OmmXI50mm的试样。试样割锯的四边应平直光滑。试样长度和宽 度锯割误差不得超过±2mm0每种构件分别取10个,分别进行6.9.2中的试验,取算术平均值。

6.9.2拼接强度。

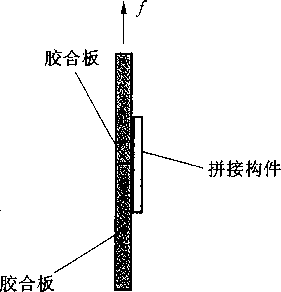

试验机应具备适当的夹具,该夹具不应引起试件在夹具处断裂,施加任何负荷时,试验机上、下 夹具应能对准成一条线,如图1所示。

图1拼接强度受力示意图

6.10连接强度试验

6.10.1 试样制备。

在有连接构件的部位截取长宽为15OmmXl50mm的试件。试件割锯的四边应平直光滑。试件 长度和宽度锯割误差不得超过± 2mm。每种构件分别取10个,分别进行6. 10. 2或6. 10. 3中的试 验,取算术平均值。

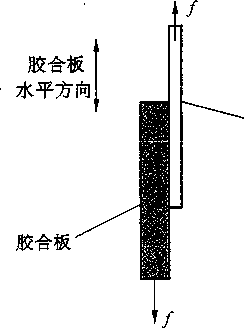

6.10.2横向连接强度试验。

试验机应具备有适当的夹具,该夹具不应引起试件在夹具处断裂,施加任何负荷时,试验机上的 上、下夹具应能对准成一条线,如图2所示。

连接构件

图2横向连接强度受力示意图

首先将试件的胶合板部分与拉压试验机的底座夹具固定,然后将试件的连接构件与拉压试验机 的顶部夹具固定,并且保证试件胶合板部分的水平方向与受力方向平行。试验机移动速度应为 15mm∕min0直到金属连接构件与胶合板脱离,记录此时的最大拉力值。

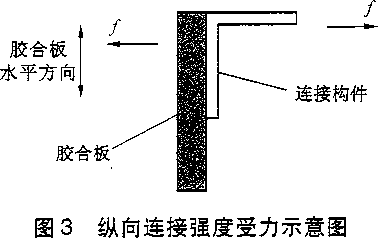

6.10.3纵向连接强度试验。

首先将试件的胶合板部分与拉压试验机的底座夹具固定,然后将试件的连接构件与拉压试验机 的顶部夹具固定,并且保证试件胶合板部分的水平方向与受力方向垂直,如图3所示。试验机移动 速度应为15mm∕mino然后逐渐增大拉力,直到金属连接构件与胶合板脱离,记录此时的最大拉 力值。

6.11整体压力试验

取3个试验样品,按照GB/T 4857.4中5. 6.1的规定进行。

堆码载荷按下面的公式计算:

M0 = K - (H/h _ I)MI

式中:

MQ——堆码载荷;

K一包装件的劣变系数,不小于4;

H—堆码高度,m;一般不小于3.5m;

h——样箱的高度,m;

MI--样箱和内装物的质量,kg;

丑取整。

6.12错位压力试验

取3个试验样品,按照GB/T 4857.4中5.6.1的规定进行该项试验。采用与试验样品底部同样 结构的托盘箱或普通箱放置在试验样品上,放置位置为距离样箱边缘:长度方向为1/3L(L为长度), 宽度方向为50mm处的样箱顶部,施加压力,达到6. 11中计算的堆码载荷。当压缩载荷达到预定值 或样箱岀现损坏时终止试验,记录此时样品的变形量。

6.13局部压力试验

取3个试验样品,按照GB/T 4857.4中5.6.1的规定进行该项试验。将样箱按预定状态置于下 压板中心,然后在样箱顶部的中心位置放置平面尺寸为IOomm X IoOmm × IOOmm的正方形刚性加载 头。当压缩载荷达到预定值2kN或样箱出现损坏时终止试验,记录此时样品的变形量。

6.14跌落试验

取3个试验样品进行跌落试验o

.包装件质量< IOokg时,按照GB/T 4857. 5中5. 6的规定进行。试验采用实物或模拟物进行。 采用模拟物时,应根据标称载荷配重,均匀填充。跌落部位分别为底面、四底角、四底棱,各跌落1 次,跌落高度见表7 O试验后检查样品有无明显破损、内装模拟物有无散落。

表7面、棱、角跌落高度

|

包装件质量,蛇 ___ |

__________跌落高度,mm |

|

_____________ W15__________________ |

______________________IOOO______________________ |

|

15 〜30 |

_______________________800_______________________ |

|

30 ~40 |

_______________________600_______________________ |

|

40 ~45 |

_____________________500 ________ |

|

45~50 |

_____________________400______________________ |

|

_____________50 ~IOO_______________________ |

300_______________________ |

包装件质量NIoOkg时,按照GB/T 5398中6.6.1的规定进行。填充物采用实物或模拟物。采 用模拟物时,应根据标称载荷配重,均匀填充。跌落部位分别为底面及底面的四个角、四个底棱,各 跌落1次,跌落高度见表8。试验后检查样品有无明显破损、内装模拟物有无散落。

表8面、棱、角跌落高度

|

____________包装件质量,kg |

跌落高度,mm |

|

______________________IOO ~500_____________________ |

_____________________400 |

|

500 -IOOO |

_____________________ 350_______________________ |

|

___________________IOOO 〜2000___________________ |

250 |

|

_________ >2000____________________ |

200______________________ |

6.15障碍物冲击试验

取3个试验样品,按照GB/T 4857. 11中4. 2的规定进行,障碍物的尺寸为宽度IOOmm,高度 IOOmm,长度超过被测样品的长度。障碍物的下边缘与小车顶面平齐。冲击的末速度为l∙5m∕s°分 别测试样品的4个侧面。

6.16起吊试验

按照GB/T 5398中6.6.3的规定进行。

7检验规则

7.1检验分类

7.1.1出厂检验。

出厂检验项目包括外观、厚度、翘曲度、整箱尺寸、箱板对角线长度。

7.1.2型式检验。

当有下列情况之一时,应进行型式检验:

a) 新产品或老产品转厂生产试制定型鉴定时;

b) 当结构、工艺、材料改变后;

C)正常生产时,每半年进行一次检验;

d) 产品长期停产后,恢复生产时;

e) 质量监督机构或顾客提出进行型式检验的要求时;

f) 出厂检验结果与上次型式检验有较大差异时。

型式检验项目为第5章规定的全部项目。

7.2抽样

7.2.1组批。

同一规格、相同结构的产品为一批,最大批量为2000个。

7.2.2抽样。

从一批产品的总数N中随机地抽取n个数量的样品。出厂检验抽样数量兀,由交验批的批量N 决定,如无其他协议,可从表9中选取适当的样本大小。

表9批量范围与样本大小

|

批量范围北个 |

样本大小口,个 |

合格判定数如 |

|

16-50 |

6 |

0 |

|

51 ~90 |

8 |

0 |

|

91 ~ 150 |

13 |

0 |

|

151 〜500 |

20 |

1 |

|

501 ~2000 |

32 |

3 |

型式检验每项试验的样本大小应不小于3个。

7∙3判定规则

出厂检验的项目按表9中样本大小对应的合格判定数进行判定。型式检验的任一项试验,若其 中有一个样品不合格,应从原批产品中加倍进行抽样,重新进行一次试验,若仍有不合格品,则应判 定该批产品不合格。

8产品的标志、包装、运输和储存

8.1 标志

拼装式胶合板箱应注明生产企业名称或标记、商标、厂址、制造日期和检验员代号等信息。

储运图示标志应符合GB/T 191的规定。

8.2包装

供需双方自行确定。

8.3运输

在运输过程中避免野蛮操作,并摆放整齐,防止机械损伤。

8.4储存

产品应储存在清洁、阴凉、干燥的库房内,不能与有腐蚀性的化学物品和其他有害物质接触。避 开高温热源和火源,避免日晒雨淋。

*r« ZrWI CC λ r∖ ∕∙∖cz∖r JtW/ JL UUqU―^UU /

附录A

(规范性附录) 连接构件布局分布

A.1连接构件排布形式

连接构件排布形式如图A. 1所示。

DO_ , D I D , I ¾

|

ɔ γ—4 -■—< |

----1 r----1 M ——&----------⅛-----⅛-----&— B E 一 E(W) _ |

b D |

图A.1连接构件分布示意图

A.2示意图说明

起始基准距离0。是指以箱板的任意一边作为起始边,从距离该起始边最近的一个连接构件的 中心线到该起始边的距离;相邻两个连接构件之间的间距D是指当箱板一边排布不少于两个连接构 件时,相邻两个连接构件的中心线之间的距离。

A. 3连接构件布局要求

连接构件布局要求见表A.1。

表A.1连接构件布局指标要求

|

L,WyH |

DQ取值 |

刀取值 |

m和〃的取值优先级 |

|

≤450mm |

DO =L∕2^W∕2,H∕2 |

— |

— |

|

45OmnI < L( WyH) ≤750mm |

135mm W D° W 150mm |

150mm ≤Z)≤450mm |

优先并尽可能取最大值 |

|

>75Omm |

3 8OminWZ)W 45Omm |

忧先D |

图

中华人民共和国包装行业标准

拼装式胶合板箱

BB/T 0040—2007

☆ 中国计划出版社出版

(地址:北京市西城区木樨地北里甲11号国宏大厦C座4层)

(邮政编码:100038 电话:63906433 63906381)

新华书店北京发行所发行 三河富华印刷包装有限公司印刷

880 X1230毫米 1/16 1印张 22千字 2007年7月第一版2007年7月第一次印刷 印数1-500册

☆

580058.918

统一书号 j1580058-918 定价:10.00元

版权专有侵观究

J005 891800 >

标准分享网WWW. bzfxw. COIn免费下载