集装箱港口装卸作业安全规程

1 范围

本标准规定了集装箱港口装卸作业的一般要求,以及集装箱在船舶装卸、吊运、货场堆码、拖运和拆装箱作业的安全要求。

本标准适用于集装箱专用码头的装卸作业,非专用码头和集装箱中转站亦可参照使用。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1992 集装箱术语(GB/T 1992-2006,1S0 830:1999,MOD)

GB/T 3220 集装箱吊具的尺寸和起重量系列

GB/T 6067 起重机械安全规程(GB/T 6067-1985,neq NF E52-122:1975)

GB/T 8487 港口装卸术语

GB/T 11577 船用集装箱紧固件

GB/T 13145 机械式冷藏集装箱 堆场技术管理要求

GB l4735 港口装卸用吊钩使用技术条件

GB 14737 港口装卸用链式吊索使用技术条件

GB 14738 港口装卸用钢丝绳吊索使用技术条件

GB/T 14783 轮胎式集装箱门式起重机技术条件

GB/T 15361 岸边集装箱起重机技术条件

GB/T 16956 船用集装箱绑扎件

GB/T 17382 系列l集装箱 装卸和拴固(GB/T 17382-1998,eqv IS0 3874:1988)

GB 17992 集装箱正面吊运起重机安全规程(GB 17992-1999,neq IS0 3691:1980 FEM sect.1:1987)

JT 397 港口危险货物集装箱安全管理规程

JT/T 557 港口装卸区域照明照度及其测量方法

JT/T 566 轨道式集装箱门式起重机安全规程

3 术语和定义

GB/T 1992、GB/T 8487和GB/T 17382中所确立的和下列术语和定义适用于本标准。

3.1

栓固装置 securing device

用于栓固集装箱的直接与集装箱角件连接或连接于运输工具的装置。

4 一般要求

4.1 从事集装箱装卸作业的人员应接受专业技术培训,特别是安全操作规程和技能的培训,并应经考核合格。

4.2 作业前应检查所用集装箱装卸机械及其工属具,确保其装卸能力与所装卸的集装箱的状态(箱型、重量)及装卸载的船型相适应,并应满足GB/T 6067、GB/T 3220、GB/T 14783、GB/T 15361规定的相关要求。

4.3 在作业前和作业中,应对所装卸的集装箱外形结构、可活动的零部件和箱上货物的栓固情况等进行检查,避免集装箱在移动时由于箱结构损坏、零部件移动或跌落、货物栓固不牢引发各种意外。

4.4 作业前应明确集装箱的类型、载重和所载货物特性,并采取以下相关措施:

a) 区分空箱和重箱。如无法查明,则应按重箱处理,并通过称重等手段对货载超过箱体允许载荷的情况进行限制;

b) 对箱上货物超长、超宽、超高的平台式或台架式集装箱以及其他有特殊装卸要求的集装箱,应制定相应的装卸作业方案;

c) 危险货物集装箱应按JT 397和其他有关危险货物运输、保管等规则进行装卸和储存。

4.5 集装箱装卸作业时,照明照度应符合JT/T 557的要求。

4.6 作业人员应注意作业时的人身安全,根据作业环境采取安全措施:

a) 在指挥和配合机械作业时,应注意作业机械的动态,站位应选择安全的位置,发现异常情况应及时避让。

b) 与作业无关的人员和车辆不准进入作业区域。

c) 应采取适当措施,尽量避免在箱顶和船舶船舷、船艉等危险位置上进行栓固件装拆作业,可采用连接于起重机吊具下的作业吊篮,使作业人员能在篮内对危险位置上的栓固件进行装拆。受作业条件限制,需在箱顶和船舶船舷、船艉等危险位置上作业时,应采取有效的防跌落措施和设施,其包括:

1) 上下箱顶时,不应徒手攀爬登高,应使用符合载人安全的吊具、吊笼和其他登高设施;

2) 在箱顶使用敲杆拨动转锁,或/和在船舷、船艉进行装拆作业时,应使用安全带,并符合“上挂低用或平接平用”安全系挂的要求,箱顶作业安全带系挂可使用“箱顶作业安全带系杆”等装置。

d) 人员和车辆不应在吊起的集装箱下方作业、停留和穿行。

e) 不应从高处摔抛各种栓固件。

f) 应严格按安全指示和警示运作。

g) 雨雪天作业时,应注意防滑。

4.7 作业现场应标设和配置安全运作的指示和装置,其包括:

a) 码头和箱区应设定安全合理的车、人行走路线,标划明显的车道线、人道线和行车方向、车速、禁停等标记,设置分隔箱区与通道的隔离设施(隔离条石、隔离栏等);

b) 装卸机械应设置行车声光警示装置,如各类集装箱起重机整机行走蜂鸣警示、水平机械倒车语音警示等;

c) 相关装卸机械上推荐设置显示安全操作指示的装置和标设相关的警示标记,如集装箱装卸桥明显位置处安装集卡通行指示装置,在无人箱区作业的轮胎式集装箱门式起重机上安装行走方向指示装置,在叉车上标贴安全作业区域标记等;

d) 事故多发点和立体交叉作业处设置警示标牌;

e) 在司机驾驶室张贴安全操作等提示。

4.8 集卡等运输车辆应在车道线内按规定的行车方向行驶,按规定的位置停车,出入大门按规定的通道通过检查口。运输车辆出入大门、过铁路道口时的速度不大于5km/h,在转弯、箱区、主干道最高行驶速度分别为15km/h,20km/h,35 km/h。司机在驾驶过程中应严格遵守交通规则。

4.9 大型集装箱起重机械应设置有效的防风装置。工作状态下的防风装置,其整机的抗风能力应不小于35 m/s,锚定装置,系缆装置等非工作状态下的防风装置,其整机的抗风能力应不小于55m/s。应定期和适时检查、维护防风装置,确保其有效性和可靠性。

4.10 在集装箱起重机械受到风的影响时,应根据风速采取相应的防御和报警措施:

a) 在风速达到15m/s时,起重机械可有条件地作业,但应做好停止作业或移机锚定的准备。

b) 在气象部门发出风速大干17 m/s,或根据起重机械抗风能力,并经相关设计和安全机构验证,确定的停止作业风速警报时,集装箱起重机械应停止作业,行至锚定位置,并按机械锚定要求进行锚定。

c) 遇大于20m/s突风时,应立即停止作业,并就地锚定。

d) 应配备具有显示瞬间风速和平均风速(可调)功能的风速警报仪,且应至少具有两级报警功能;

1) 在风速达到15m/s时,能用灯光显示提示司机;

2) 在风速大于17.1m/s,或根据起重机械抗风能力所确定的停止作业风速时,能同时用灯光和声响警示司机停止作业。

5 船舶装卸作业

5.1 卸船前,应按卸载顺序或区域拆除集装箱栓固装置,被拆除的装置应汇集于船方所提供的容器或指定的堆放处,并检查所有对集装箱栓固的装置是否被解除,包括拉杆的拆除、箱间转锁的打开等;装船后,所有集装箱应固定牢靠,特别是甲板上或舱内无格槽堆装的集装箱应予栓固,其方法及采用栓固装置的种类和质量要求,应符合GB/T 17382、GB/T 11577和GB/T 16956的有关要求。

5.2 应根据船舶作业方式,按下列顺序进行船舶装卸作业:

a) 使用码头前沿集装箱装卸机械进行“吊上一吊下”船舶装卸作业时,装船作业一般应由海侧向陆侧逐位逐层(即一箱高度)进行,卸船作业一般应由陆侧向海侧逐位逐层进行;

b) 使用集装箱拖挂车、叉车等装卸机械进行“滚上一滚下”,即经滚装式集装箱船的跳板的装卸通道,船舶装卸作业时,应逐位逐层进行,装船作业时主拖甲板、近跳板处和通往上甲板坡道处的集装箱应后装;卸船作业应先卸主拖甲板、近跳板处和通往上甲板坡道处的集装箱。

5.3 船舶装卸作业过程中,应保持船体平衡,船舶纵倾和横倾的角度应不大于船舶的允许倾角30。遇到船型较小(如驳船等)或局部位(BAY)需单边装卸,按5.2装卸船顺序可能会导致船舶横倾时,可酌情采用陆、海侧交替装卸船的方法,以保持船体的平衡。

5.4 装卸机械在船舱内作业时,应有足够的作业通道。

5.5 滚装式集装箱船的跳板坡度大于机械的爬坡能力时,不得作业。

6 吊运

6.1 每工班作业前,起重机械应经空载运转、重载微起吊运和制动试验,确认机具处于良好的技术状态后,方可进行作业。

6.2 起重机械各运行机构的工作速度,应根据其机械性能和所吊集装箱的类型以及操作环境等情况确定。

6.3 集装箱吊运作业遇视线不清(如吊运船舱内集装箱),或吊具与集装箱的连接需人工配合操作(如使用手控集装箱吊具)时,应有专人指挥。吊运机械司机应按指挥员的指令进行操作。

6.4 在集装箱吊运过程中,各操作环节应按下列要求进行:

a) 应垂直起吊集装箱,起吊时不应出现在地面或下层箱顶上拖曳现象。

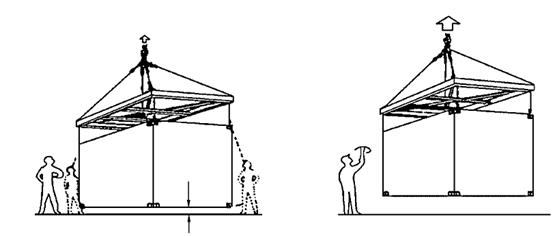

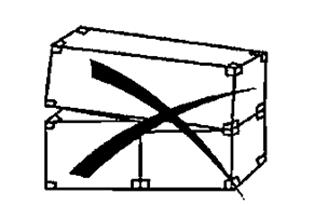

b) 集装箱被吊离支撑面300mm后应暂停,对吊具与集装箱连接情况进行检查,在自动化指示装置或目视确认连接牢固后,方可起吊(见图1)。

c) 船舶舱内吊运集装箱,应了解集装箱在舱内的积载和船舱格槽等情况,操作时应注意:

1) 吊具或集装箱出入船舱时速度应缓慢;

2) 遇船舱格槽变形,不应强行吊运;

3) 遇船舶倾斜,应合理地使用吊具倾侧功能;

d) 遇40ft船舱格槽内装卸20ft集装箱时,应谨慎操作。

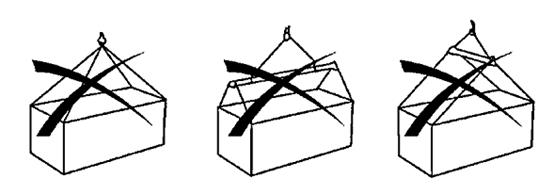

图1

d) 起重机械在小车运行或整机行驶时,吊具或集装箱应提升到足够的高度,并注意周围操作环境,严防碰撞下层或邻位的集装箱和其他障碍物。

e) 运输车辆在未进入装卸作业位置前,超重机械不应把吊具或集装箱移至该位置的上方,不应把吊起的集装箱悬空等待,宜将集装箱松落或接近运输车辆作业位置外的支承面。

f) 集装箱到位时应轻放,平稳着落,不应采用通过甩动吊具把集装箱放置在垂直着落外的地方。

6.5 集装箱各种方式的起吊,应严格按照GB/T 17382相应的规定,并应满足如下作业要求:

a) 使用带转锁的集装箱吊具吊顶作业:

1) 作用于4个顶角件上的起吊力应保持竖直(见图2);

2) 吊具的转锁应与集装箱4角的顶角件紧密连接;

3) 应避免在吊具与集装箱尺码不相符合的状态下误操作,如吊具在40ft连接状态下误吊两只20ft的集装箱。

图2

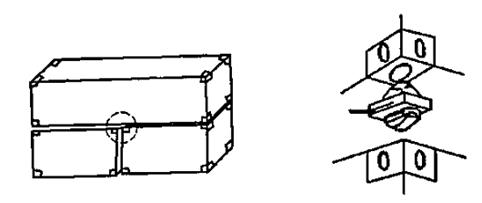

b) 使用带有手动转锁、吊钩、U型环的吊索吊顶作业:

1) 吊索所带的手动转锁、吊钩、U型环应与顶角件应连接牢固;手动旋锁应具有保证集装箱起吊后转锁不转动的装置(见图3);吊钩应由里向外勾挂(见图4),不允许由外向里勾,U型钩的横销应拧紧(见图5);吊钩、吊索的使用应满足GB 14735、GB 14737和GB 14738等规定;

图3

图4

图5

2)重载集装箱(除1D、1DX型集装箱)应使作用于4个顶角件上的起吊力保持竖直(见图6),不应采用图7所示的方法起吊;

图6

图7

图8

3)1D、1DX型重载集装箱可使用非垂直力起吊,其起吊作用力与水平面的夹角应不小于600(见图8);

4) 除端壁或角柱竖起的台架式集装箱外,其余空载集装箱都可以用垂直力或非垂直力起吊,但起吊空载保温集装箱时,应注意重心偏心的可能;

5) 箱内装载液体货、散货或悬挂物的集装箱时,应注意重心移动而造成集装箱吊起后发生倾斜或旋转的可能。

c) 使用吊索从4个底角件的侧孔起吊集装箱的吊索吊底作业:

1) 应使用专用起吊装置;

2) 起吊装置应挂在4个底角件的侧孔上,并与底角件连接牢固,吊起时不应与集装箱的其他部位接触,起吊力作用线到底角件外侧的距离应不超过38mm(见图9);

图9

3) 对于端壁或角柱折叠时的台架式重载集装箱,不应用此方式起吊,起吊保温集装箱时,应注意重心的偏心,起吊内装液体货、散货或悬挂物的集装箱时,应注意重心移动而造成集装箱吊起后发生倾斜或旋转的可能;

4)超吊作用力与集装箱底平面的夹角:1AAA型、1AA型、1A型、1AX型集装箱应不小于300,1BBB型、1BB型、1B型、1BX型集装箱应不小于370,1CC型、1C型、1CX型集装箱应不小于450,1D型、IDX型集装箱应不小于600;在吊具使用时,在符合上述夹角选取的前提下,并应符合制造商对夹角选取的范围要求,以满足吊具的强度要求和使吊具与底角件处于良好的啮合状态。

7 叉运

7.1 集装箱各种方式的叉运,应严格按照GB/T 17382相应的规定,并应满足如下作业要求:

a) 采用叉车上配有顶吊框架顶举集装箱作业:

1) 适用范围及技术要求应符合6.5 a)的要求;

2) 装卸机械的安全应满足GB 17992有关规定。

b) 采用叉车上配有侧升框架侧举集装箱作业:

1) 侧升框架与集装箱的连结应牢靠;

2) 应避免因动态效应而导致箱体变形或受损。

c) 采用叉车货叉叉举集装箱作业:

1)货叉应插入叉槽的全部深度或至少插入集装箱叉槽内1825mm以上;

2) 不应从集装箱底部插入货叉叉运;

3) 不允许两台叉车联合叉运集装箱(见图10);

图10

4) 不允许使用叉运空箱的叉槽叉运重箱。

7.2 叉车行驶时,起重门架不可前倾,且应保持周围有足够的作业空间。

7.3 叉车叉运(跨运车吊运)集装箱水平行驶时,集装箱应处于环境允许的最低高度,并按规定的速度行驶。

8 货场堆码

8.1 集装箱货场的场地应坚固、平坦,不得倾斜,排水应良好,不应有可能损伤集装箱的石块等坚硬突出物或其他障碍物。

8.2 集装箱应按箱位线堆码,空箱、重箱和结构类型不同的集装箱应分别堆码。

8.3 货场内应设置冷藏集装箱和危险货物集装箱专用箱区。冷藏集装箱箱区应设置电源装置,并有专人负责,其货场管理应符合GB/T 13145的有关要求;危险货物集装箱箱区应与其他箱区隔离,箱内货物性质或施救互抵的危险货物集装箱应分类和分隔堆放,并应配备符合国家有关危险品堆存规范的安全设备设施和设置相关的标识。

8.4 集装箱堆码的垛型应与机械能力、集装箱类型、箱内货物的特性以及货场设计要求相适应。货场机械的安全应符合JT/T 566的要求。

8.5 集装箱堆码时只允许由集装箱的1个底角件支承。上下层集装箱的角件应充分接触且要对齐,上面各层与最底层角件间的最大偏离量纵向不大于38.O mm,横向应不大于25.4 mm(见图11)。

图11

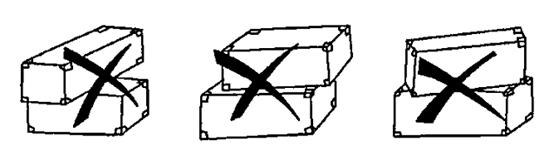

8.6 上下堆码的集装箱,其长度尺寸一般应相同。如长度尺寸不同,堆码时应按下列要求:

a) 集装箱上不应堆放小于其长度尺寸的任何集装箱,如40 ft的集装箱上堆放两个20 ft的集装箱(见图l2);

b) 单只集装箱上不应堆放大于其长度尺寸的任何集装箱;

c) 两只集装箱上堆放1只集装箱时,下面两箱高度应一致,不同不应堆放(见图13);堆放时,上面集装箱4个角件应与下面集装箱外端的角件对齐;为避免上下箱的箱间位置发生移动,可采取上下箱箱间转锁连接,或由连接件对下箱组合成与上箱一致的长度尺寸等措施(见图l4);

图12

图13

图14

d) 严禁图15所示的各种堆码状态。

图15

8.7 在风速大于15m/s时,应根据箱重和风速的大小对堆垛的集装箱,采取降低箱堆高层数、紧密堆装、合理安排轻重箱的位置,或使用栓固装置等有效的防护、加固措施。

9 拖运

9.1 集装箱装载在运输车辆上,应由集装箱1个底角件或箱底结构中间的载荷传递区支承。

9.2 设有转锁装置的运输车辆在拖运时,转锁应与集装箱固定牢靠;不设转锁装置的运输车辆在拖运时,应使用导向装置或其他类同装置对集装箱予以固定。无任何固定装置的运输车辆不准拖运。

9.3 40ft集装箱拖挂车装一个20ft集装箱时,应装在靠车尾的一端或载箱面的中间位置。在拖挂车上拆装箱时,要对牵引部分采取固定措施。

10 拆装箱作业的安全要求

10.1 拆装箱作业前,作业人员应了解货物的重量、外形尺寸,对笨重长大物件还应确认其重心、起吊及叉运位置。作业人员在开启箱门和箱内作业时,应选择合适的站立位置,防止货物倒塌致伤。开启箱门一般不宜两扇同时开启,应先开右半扇。箱门一经开启应使其固定于全开位置。箱内货物如用固货件栓固,拆除固货件时应保持货物的稳定性。

10.2 以干冰或液态氮等挥发性物质为致冷剂的冷藏集装箱、熏蒸过的集装箱、装有易燃易爆及有毒有害气体货物的集装箱应先开门通风,必要时应强制通风,经测试确认无有害气体聚集并符合要求后,方可作业。危险货物拆装箱的作业人员应穿戴、使用符合规范要求的劳动防护用品。装卸易燃易爆危险货物所使用的机械和工属具应符合规范,同时具有相应的防护装置和采取相应的措施。

10.3 用于箱内作业的机械对集装箱底板的集中动载荷,不应超过箱底板允许承受的最大负荷。箱内作业所使用的工属具应满足各类贷物拆码垛、水平移位的作业需要,并应无损于集装箱箱顶、壁、底、门等各种结构和装置。箱内作业的叉车.其自由起升高度、门架高度等,应限止在作业环境高度内。叉车进出集装箱时,应在箱门口设置坡道板等过渡跳板。

10.4 装卸结束后,应对箱内货物采用有效的固货手段。

10.5 在集装箱拖挂车上拆、装箱时,应采取有效措施,防止集装箱拖挂车移动。

10.6 货物装集装箱应根据货物物理和化学特性,选择相适应的集装箱,应避免超集装箱箱体额定载荷(包括集中载荷、吸潮引起的超载)、偏载、尺码超限和与货物特性要求不符造成的意外。