GB

ICS

53.020.20

R 46

中华人民共和国国家标准

GB/T 19683-2005

轨道式集装箱门式起重机

Rail mounted transtainer

![]() 2005-03-21发布

2005-08-01实施

2005-03-21发布

2005-08-01实施

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会 发布

前 言

本标准参照欧洲搬运工程协会标准FEM sect.1-1998《起重机械设计规范》等标准制定。

本标准由中华人民共和国交通部提出。

本标准由交通部港机标准归口单位归口。

本标准起草单位:交通部水运科学研究所、广州港务局、中国长江航运集团红光港机厂。

本标准主要起草人:饶京川、陆范宜、张德文、陈丽昕、贺桂香、王旺生、郑见粹。

轨道式集装箱门式起重机

1 范围

本标准规定了轨道式集装箱门式起重机(以下简称起重机)的技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于装卸20ft及大于20ft集装箱的起重机。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 699 优质碳素结构钢

GB/T 700 碳素结构钢

GB 755 旋转电机 定额和性能(idt IEC 60034-1:1996)

GB/T 985 气焊、手工电弧及气体保护焊焊缝坡口的基本形式与尺寸

GB/T 986 埋弧焊焊缝坡口的基本形式和尺寸

GB/T 1031 表面粗糙度 参数及其数值(neq ISO 468:1982)

GB/T 1184 形状和位置公差 未注公差值(eqv ISO 2768-2:1989)

GB/T 1228 钢结构用高强度大六角头螺栓(neq ISO 7412:1984)

GB/T 1229 钢结构用高强度大六角螺母 (neq ISO 4775:1984)

GB/T 1230 钢结构用高强度垫圈(neq ISO 7416:1984)

GB/T 1231 钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件

GB/T 1413 系列1集装箱 分类、尺寸和额定质量(idt ISO 668:1995)

GB/T 1591 低合金高强度结构钢(neq ISO 4950:1981)

GB/ T1801 极限与配合 公差带和配合的选择(eqv ISO 1829:1975)

GB/T 3077 合金结构钢

GB/T 3220 集装箱吊具的尺寸和起重量系列

GB/T 3811-1983 起重机设计规范(neq ISO 4301:1980)

GB/T 5117 碳钢焊条

GB/T 5118 低合金钢焊条

GB 5226.2 机械安全 机械电气设备 第32部分:起重机械技术条件 (GB 5226.2-2002,IEC 60204-32:1998, IDT)

GB/T 5293 埋弧焊用碳钢焊丝和焊剂

GB/T 5905 起重机试验规范和程序 (idt ISO 4310:1981)

GB/T 5973 钢丝绳用楔形接头

GB/T 5976 钢丝绳夹

GB/T 6067-1985 起重机械安全规程

GB 6946 钢丝绳铝合金压制接头

GB/T 8110 气体保护电弧焊用碳钢、低合金钢焊丝

GB/T 8923 涂装前钢材表面锈蚀等级和除锈等级(idt ISO 8501-1;1988)

GB/T 10095.1~10095.2 渐开线圆柱齿轮 精度(idt ISO 1328-1~1328-2:1997)

GB/T 10096 齿条精度

GB/T 11352 一般工程用铸造碳钢件(neq ISO 3755:1975)

GB/T 12469 焊接质量保证 钢熔化焊接头的要求和缺陷分级

GB/T 12470 埋弧焊用低合金钢焊丝和焊剂

GB 12602 起重机械超载保护装置 安全技术规范

GB/T 12668. 1~12668. 2 调速电气传动系统(IEC 61800-1~61800-2:1997,IDT)

GB/T 13384 机电产品包装通用技术条件

GB/T14048.1 低压开关设备和控制设备 总则(eqv IEC 60947-1:1999)

GB 14048.2 低压开关设备和控制设备 低压断路器(idt IEC 60947-2:1997)

GB 14048. 3 低压开关设备和控制设备 第3部分:开关、隔离器、隔离开关及熔断器组合电器 (GB 14048.3-2002,IEC 60947-3:2001,IDT)

GB 14048.4 低压开关设备和控制设备 机电式接触器和电动机起动器(GB 14048.4-2003, IEC 60947-4-1:2000,IDT)

GB 14048.5 低压开关设备和控制设备 第5-1部分:控制电路电器和开关元件 机电式控制电路电器(eqv IEC 60947-5-1:1997)

GB/T 14957 熔化焊用钢丝

GB/T 50150 电气装置安装工程 电气设备交接试验标准

GB/T 50168 电气装置安装工程 电缆线路施工及验收规范

GB/T 50254 电气装置安装工程 低压电器施工及验收规范

GBJ 147 电气装置安装工程 高压电气施工及验收规范

GBJ 148 电气装置安装工程 电力变压器、油浸电抗器、互感器施工及验收规范

CB * 3123 轧制钢材气割面质量标准

JB/T 3774 工程机械噪声限值和测量方法

JT/T 5020 港口装卸机械司机室

JT/T 5022 港口起重机轨道安装技术条件

JT/T 5028 轧制滑轮

JT/T 70.1 港口门座起重机电气设备技术条件 电控设备

JT/T 70.2 港口门座起重机电气设备技术条件 集电器

JT/T 70.3 港口门座起重机电气设备技术条件 磁滞联轴器

JT/T 70.4 港口门座起重机电气设备技术条件 联动控制台

JT/T 70.5 港口门座起重机电气设备技术条件 成套电阻器

JT/T 99 港口门座起重机试验方法

JT 399 港口大型装卸机械防风安全要求

3 技术要求

起重机的设计应符合GB/T 3811-1983和本标准的规定。

3.1 图样与文件

起重机应按规定程序批准的图样和有关技术文件进行制造和安装,并符合本标准的规定。

3.2 基本参数系列见表1。

表1

|

序号 |

参数名称 |

单位 |

参数系列 |

|||||||||||||||

|

1 |

吊具下额定起重量 |

t |

5、10、30.5、35.5、40、50、65 |

|||||||||||||||

|

2 |

起升高度 |

m |

11、12.2、13.5、15、16.2、18、18.8、21.5、23 |

|||||||||||||||

|

3 |

跨度 |

m |

24、30、35.5、39、45、50、56、60 |

|||||||||||||||

|

4 |

悬臂最大工作伸距 |

Ⅰ |

m |

5、6、7.5、9、11、12.5、15、18 |

||||||||||||||

|

Ⅱ |

m |

5、6、7.5、9、11、12.5、15、18 |

||||||||||||||||

|

5 |

起升速度 |

满载 |

m/min |

8 |

10 |

12.5 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

|||||

|

空载 |

m/min |

16 |

20 |

25 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|||||||

|

6 |

小车运行速度 |

m/min |

30、35、40、50、60、70、80、90、120、150 |

|||||||||||||||

|

7 |

大车运行速度 |

m/min |

25、30、35、40、45、50、60、70、80、90、100、110、120 |

|||||||||||||||

3.3 工作条件

3.3.1 工作环境温度为-25℃~+45℃。

3.3.2 最大相对湿度不大于95%(有凝露)。

3.3.3 工作风速不超过20m/s。

3.3.4 起重机工作级别宜为A6、A7。

3.4 主要运动速度的允许偏差

3.4.1 起升速度的允许偏差为公称值的-3%~十10%。

3.4.2 小车运行速度的允许偏差为公称值的-3%~+10%。

3.4.3 大车运行速度的允许偏差为公称值的-3%~+10%。

3.5 材料

3.5.1 主要零件的材料,应有材料生产厂的出厂合格证书,对重要构件材料应抽样化验和试验,其化学成分、机械性能应符合相应标准的规定。

3.5.2 金属结构件的材质,对碳素结构钢应符合GB/T 700的规定,对低合金结构钢应符合GB/T 1591的规定,主要结构件材料的选用应不低于表2的规定。

表2

|

工作环境温度 |

不低于-20℃ |

等于或低于-20℃ |

|

|

钢号 |

Q235-B |

Q235-C |

Q345-B |

3.5.3 起升卷筒应采用焊接结构其材料应不低GB/T 700中的Q235-B。

3.5.4 起升钢丝绳滑轮宜采用轧制焊接结构或精铸滑轮,滑轮轮缘的材料应不低于GB/T11352中的ZG310-570。

3.5.5 集装箱吊具转锁材料应不低于GB/T3077中的40Cr。

3.5.6 联轴器材料应不低于GB/T 699中的45或GB/T 11352中的ZG310-570。

3.5.7 齿轮、小车车轮材料不低于GB/T 699中的45。

3.5.8 齿轮轴、滑轮轴材料应不低于GB/T 699中的35。

3.5.9 制动轮材料应满足以下要求:

—— 锻造件应不低于GB/T 699中的45;

—— 铸钢件应不低于GB/T 11352中的ZG310-570。

3.5.10 制动盘为锻造件或热轧件,材料应不低于GB/T 699中的35。

3.6 主要零部件

3.6.1 滑轮

3.6.1.1 滑轮公称直径与钢丝绳公称直径的比值应符合GB/T 3811-1983中4.4.2.3的规定。钢丝绳绕进或绕出滑轮时允许最大偏斜角度不大于50。

3.6.1.2 对设有防止钢丝绳脱槽装置的滑轮,其最外缘与防脱槽装置间隙不大于钢丝绳直径的20%。

3.6.1.3 轧制滑轮其制造偏差应符合JT/T 5028的规定。

3.6.1.4 滑轮槽应光洁平滑,不得有损坏钢丝绳的缺陷。

3.6.2 卷筒

3.6.2.1 卷筒公称直径与钢丝绳的比值应符合GB/T 3811-1983中4.4.2.3的规定。

3.6.2.2 起升卷筒绳槽加工后槽底壁厚尺寸偏差为公称值的±8%。

3.6.2.3 钢丝绳绕进或绕出卷筒时:单层缠绕钢丝绳对绳槽的每一侧的偏斜角不大于3.50;光面卷筒单层或多层缠绕钢丝绳偏离卷筒轴线垂直平面的角度不大于20。卷筒上应设有防钢丝绳脱槽装置。

3.6.3 齿轮与减速器

3.6.3.1 齿轮应经热处理,宜采用中硬齿面或硬齿面啮合。

3.6.3.2 齿轮副的精度应不低于GB/T 10095.1~10095.2中规定的8-8-7级,齿条副的精度应不低于GB/T 10096中规定的9-8-8级。

3.6.3.3 钢板焊接的减速箱体应进行时效或退火处理。

3.6.3.4 装配好的减速器应转动灵活,各连接处与密封处无渗漏现象。

3.6.3.5 减速器以工作转速无负荷运转时,在箱体剖分面等高线上,距减速器前后左右1 m处测量,噪音不得大于85 dB(A)。减速器运转应平稳、无异常响声。

3.6.3.6 减速器在正常润滑条件下以额定转速无负荷正反向运转2h后,轴承处温升不超过45 K,且绝对值不大于80℃;润滑油温升不超过70 K,且绝对值不大于800℃。

3.6.4 开式齿轮副与齿轮齿条副

3.6.4.1 齿面粗糙度不低于GB/T 1031中Ra6.3µm。

3.6.4.2 齿轮副与齿轮齿条副的精度应不低于GB/T 10095.1~10095.2与GB/T 10096中规定的9-8-8级。

3.6.4.3 齿部不得有影响使用性能的缺陷,也不应焊补。

3.6.4.4 齿轮副与齿轮齿条副的齿面接触斑点按齿高不得低于30%,按齿长不低于40%。

3.6.5 钢丝绳及接头

3.6.5.1 钢丝绳禁止接长使用。

3.6.5.2 钢丝绳的安全系数应符合GB/T 3811-1983与GB/T 6067-1985的规定。

3.6.5.3 钢丝绳及接头应符合GB/T 6067-1985的规定。钢丝的公称抗拉强度应不小于1570 MPa。钢丝绳一般不少于6股组成,每股中钢丝不少于19根。优先采用线接触型钢丝绳。

3.6.5.4 钢丝绳用压板固定在卷筒上时,每端应不少于3块压板,固定在卷筒侧壁上时若用一块板固定则单块压板长度不少于6倍钢丝绳直径。采用楔块固定时,钢丝绳必须贴紧楔块的圆弧段并将其楔紧。

3.6.5.5 采用铝合金套压制接头时,应符合GB 6946的规定;采用钢丝绳夹接头时,应符合GB/T 5976的规定;采用楔形接头时,应符合GB/T 5973的规定;采用绳卡接头和编结接头时,应符合GB/T 6067-1985的规定。

3.6.6 制动轮(盘)与制动器

3.6.6.1 制动器的选择和使用应符合GB/T 3811-1983中4.2.1.3和GB/T 6067-1985中2.6的要求。

3.6.6.2 制动轮(盘)上不得有裂纹,制动面上不得有影响使用性能的缺陷,也不得焊补。

3.6.6.3 制动器弹簧经过3次全压缩后,不得有永久变形。

3.6.6.4 直接安装在轴上的盘式制动器盘对轴的端面跳动量不大于0.2 mm。

3.6.6.5 制动轮(盘)对基准轴线径向圆跳动公差值不低于GB/T 1184中的7级。直接安装在轴上的制动轮(盘)其径向圆跳动不低于GB/T 1184中的9级。

3.6.7 联轴器

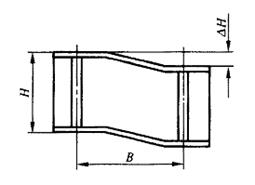

弹性圆柱销联轴器的两个半联轴器的相对径向圆跳动△Y和相对端面圆跳动△X偏差值见图1、图2和表3。

图1

图2

表3 单位为毫米

|

D |

△Y |

△X |

|

100<D≤180 |

0.14 |

0.16 |

|

180<D≤280 |

0.16 |

0.18 |

|

280<D≤380 |

0.18 |

0.20 |

|

380<D<500 |

0.20 |

0.25 |

3.6.8 车轮及轨道

3.6.8.1 车轮踏面直径的精度不低于GB/T 1801中的h9级。

3.6.8.2 车轮踏面对基准轴线的圆跳动公差值不低于GB/T 1184中的9级。车轮宜采用钢材轧制。

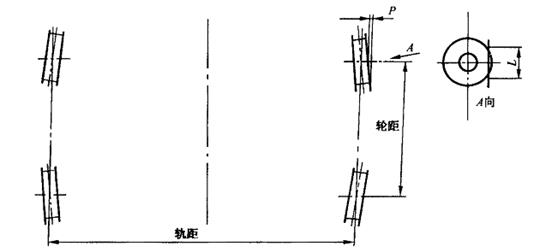

3.6.8.3 车轮水平偏斜的偏差值P不大于(0.4/1000)L,L为测量长度,水平偏斜方向按图3所示。

图3

3.6.8.4 车轮垂直偏斜的偏差值f及f’见图4。

车轮向外倾f不大于0.0025 L,见图4(a)。

车轮向内倾f不大于0.001L,见图4(b)。

图4

3.6.8.5 同一侧轨道上相邻车轮的同位偏差值△d不大于2 mm,见图5。

图5

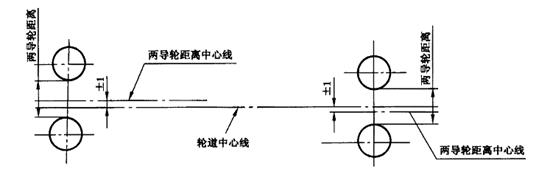

3.6.8.6 同一侧两水平导轮距离的中心线同轨道中心的偏差值不得大于±1mm,见图6。

图6

3.6.8.7 小车轨道中心线与轨道梁支承腹板中心线的位置偏差值A见图7和表4。

图7

表4 单位为毫米

|

板厚δ |

A |

|

5~8 |

≤3 |

|

9~12 |

≤4 |

|

13~20 |

≤6 |

|

|

|

3.6.8.8 小车轨道与名义尺寸K的允许偏差值△K见图8。

轨道设在箱形梁中部:△K=±4mm,见图8(a),

轨道设在箱形梁内侧:△K=0~8mm,见图8(b)。

图8

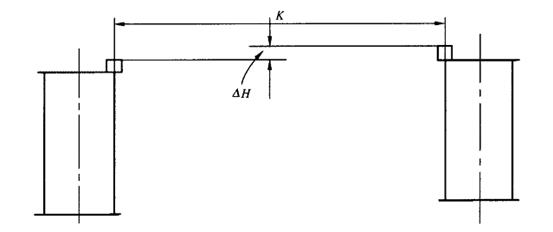

3.6.8.9 同一横截面上,左右轨道顶面的高低偏差值△H不得大于轨距的0.15%,最大值不得超过10mm,见图9。

图9

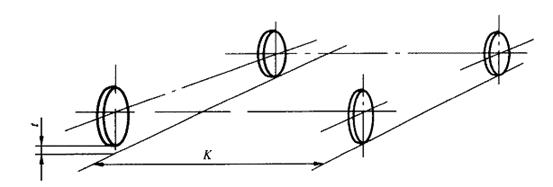

3.6.8.10 一小车的四个车轮踏面,应在同一平面上,支承面的最大不平度当轨距不超过3m时,不大于3mm;当轨距大于3m时,则不大于轨距的±0.1%,见图10。

图10

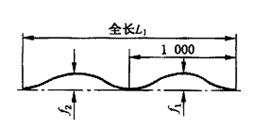

3.6.8.11 轨道在铺设的平面内的局部弯曲,在任意2m范围内,不大于1mm,见图11。在全长范围内:轨道设在箱形梁中部时,小车轨道中心线与轨道理论中心线之间的横向偏差不大于2.5mm;轨道设在箱形梁内侧时,与轨道理论中心线的横向偏差向外不大于4mm,向内不大于1mm,见图12。

图11

图12

3.6.8.12 轨道接头应对齐,允许两个接头的高低和侧向错位值不大于1 mm,间隙不大于2 mm。

3.6.8.13 起重机跨度S的极限偏差△S应符合如下条件:

a) 当跨度S不大于26 m时,△S=±8 mm,且两侧跨度S1和S2的相对差不大于8 mm。

b) 当跨度S大于26 m时,△S=±10 mm,且两侧跨度S1和S2的相对差不大于10 mm。

3.6.8.14 大车运行轨道安装要求应符合JT/T 5022的规定。

3.7 机电配套件

外购机电配套产品都有产品合格证或质保书以及相应技术文件,否则不得装机使用。

3.8 结构件

3.8.1 焊缝坡口应符合GB/T 985和GB/T 986的规定。特殊需要的坡口形式和尺寸,可根据具体情况规定并在图样上注明。

3.8.2 所有焊缝均不得有漏焊、烧穿、裂纹、气孔、未熔合、严重咬边、夹渣、熔瘤等影响性能和外观质量的缺陷。重要焊缝必须打上焊工代号钢印。

3.8.3 对应保证的焊接件切割面质量,应不低于CB二3123中规定的2级。

3.8.4 受力结构件焊缝质量不得低于GB/T 12469中规定的缺陷分级H级。

3.8.5 在现场安装时施焊的重要焊缝(如主梁与支腿、支腿与鞍梁)应在实物上用钢印或涂漆的方法作出明显的“安装重要焊缝”标记,并按相关技术要求进行检验。

3.8.6 焊接用的焊条、焊丝与焊剂应符合GB/T 5117, GB/T 5118, GB/T 5293, GB/T 8110,GB/T 12470,GB/T 14957的规定,焊条的型号选择应与主体构件材料强度以及焊缝所受载荷类型相适应。自动焊或半自动焊焊丝和焊剂的选配应与主体构件材料强度相适应。

3.8.7 用于连接金属结构件的高强度螺栓、螺母、垫圈应符合GB/T 1228-GB/T 1231的规定。

3.8.8 结构件制造的允许偏差应符合表5的规定。

表5 单位为毫米

|

序号 |

检查项目 |

简图 |

允许偏差 |

|

|

1 |

构件的直线差 a) 垂直方向 b) 水平方向 |

|

a) b) |

|

|

2 |

梁的上拱度偏差 |

|

F——图纸规定的拱度 |

|

|

3 |

箱形梁(工字梁)两端的扭曲率 |

|

梁的长度L |

C |

|

L≤5000 |

≤4 |

|||

|

5000<L≤10000 |

≤6 |

|||

|

10000<L≤20000 |

≤8 |

|||

|

20000<L≤30000 |

≤10 |

|||

|

30000<L≤50000 |

≤15 |

|||

表5(续) 单位为毫米

|

序号 |

检查项目 |

简图 |

允许偏差 |

|

4 |

箱形梁(工字梁)腹板的垂直度 |

|

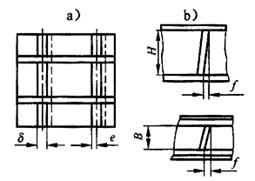

(此值在筋板或节点处测量) |

|

5 |

a) 工字梁翼缘板的平面度 b) 箱形梁(工字梁)上翼缘板的水平倾斜度 |

|

a) (f值在筋板处测量) b) (f’值在筋板处测量) |

|

6 |

相配梁高度差 |

|

但不大于10 (△H在筋板处测量) |

|

7 |

构件尺寸偏差和对角线偏差 |

|

当长度L3<7000时: △ L1≤3,| D1- D2|≤4 当长度 L2≥7000时: △ L1≤5,| D1- D2|≤7 |

表5(续) 单位为毫米

|

序号 |

检查项目 |

简图 |

允许偏差 |

|

8 |

a) 筋板(隔板)相对位置偏差 b) 筋板(隔板)对箱形梁(工字梁)腹板或翼缘板的垂直度 |

|

a) b)

|

|

9 |

箱形梁(工字梁)腹板的波浪度 |

|

用1m平尺检查 a)

在受压区 b)

其余区域内: |

|

10 |

箱形梁(工字梁)翼缘板的波浪度 |

|

用1m平尺检查 全长 |

|

11 |

a) 操纵室围壁波浪度 b) 机器房围壁波浪度 c) 棚顶波浪度 d) 平台波浪度 |

|

用1m平尺检查 a) b) c) d) |

|

12 |

贯通筋板错位量 |

|

|

表5(续) 单位为毫米

|

序号 |

检查项目 |

简图 |

允许偏差 |

|

13 |

a) 支座耳板垂直度 b) 支座开档尺寸偏差 |

|

a) b) |

|

14 |

法兰面角变形偏差 |

|

|

3.9 机构

3.9.1 起升机构

3.9.1.1 起升机构工作级别宜为M6、M7。

3.9.1.2 起升机构宜采用恒功率调速。

3.9.1.3 电动机容量可按起吊额定起重量在工作循环内发热计算确定,但应进行过载校验。

3.9.1.4 机构起动或制动时的物品加(减)速度可为0.3m/s2~O.6m/ s2。空载(仅载吊具)时加(减)速度选取较大值。

3.9.1.5 不应采用开式齿轮传动。

3.9.2 小车运行机构

3.9.2.1 小车运行机构工作级别宜为M6、M7。

3.9.2.2 运行静阻力应符合GB/T 3811-1983的4.2.2.1,其中等效坡度阻力应包括主梁拱度阻力,道路坡度阻力。

3.9.2.3 运行加(减)速时所引起的水平惯性力,在最不利的工况下,车轮应不得产生滑移现象。

3.9.2.4 运行机构起动或制动的加(减)速度值及相应的加(减)速时间按GB/T 3811-1983附录C 选取。

3.9.3 大车运行机构

3.9.3.1 大车运行机构工作级别宜为M5、M6、M7。

3.9.3.2 大车运行机构制动器应有简便的机械方式能使制动器处于释放状态。

3.10 集装箱吊具及减摇装置

3.10.1 起重机采用的集装箱吊具应能装卸GB/T 1413中的A、C型国际集装箱,其转锁的位置尺寸和公差应不低于GB/T 3220的规定。

3.10.2 集装箱吊具转锁热处理加工后,必须进行无损探伤检查,并不得有裂纹,更不得修补。

3.10.3 集装箱吊具转锁应按GB/T 6067-1985表2的检验载荷进行拉伸试验。

3.10.4 起重机应装设能抑制吊具或吊具与集装箱摇摆的减摇装置。

3.10.5 伸缩吊具本体的伸缩臂或横梁处应设有可对大宗件货进行装卸用的吊耳。

3.10.6 伸缩吊具应尽量采用具有上架的结构,吊具上架可与吊具本体分开,两者之间用易拆装的转锁或锁轴连接。

3.11 司机室

司机室应符合JT/T 5020的规定。

3.12 润滑系统

3.12.1 起重机司机室内应有润滑图,各润滑点应有标志,润滑点的位置应便于安全接近,使用中应按设计要求定期润滑。

3.12.2 起重机出厂前应对润滑油路各部位逐个检查并确保其畅通。

3.13 液压系统

3.13.1 液压系统装配前,接头、管路及通道(包括铸造型芯孔)必须清洗干净,不许有任何污物(铁屑、毛刺、纤维状杂质等)存在。

3.13.2 主要液压组件(油缸、油泵、阀类等)应有制造厂出具的合格证书。

3.13.3 油箱应有足够油量,在无冷却装置下,液压油的循环周期不应少于2 min,工作油温不应超过60℃。并设低温时的加热器。

3.13.4 液压系统应有防止过载和冲击的安全装置,溢流阀调整压力不得大于系统额定工作压力的110%,并且必须具有防止松动和擅自调整设施。

3.14 电气设备

3.14.1 一般要求

3.14.1.1 电气设备的设计和选择,应符合GB 5226.2、GB/T 3811-1983及JT/T 70.1~70. 5的规定。电器组件应符合GB/T 14048.1及GB 14048.2~14048.5的规定。

3.14.1.2 电气设备安装、施工、验收应符合GB/T 50150、GB/T 50254和GBJ 147的规定。

3.14.1.3 电气传动控制设备应符合GB/T 12668. 1~12668. 2和相关专用标准的规定。

3.14.1.4 设置在室内的电气设备防护等级应不低于IP 23。设置在室外的电气设备防护等级应不低于IP 54。

3.14.1.5 电气设备应有良好绝缘性能。电动机、电阻器的绝缘电阻,冷态时不低于1 MΩ,热态时不低于0.5 MΩ;控制柜、操纵台等成套电气设备的绝缘电阻,一次回路不低于1 MΩ,二次回路不低于0.5 MΩ;单独电器组件的绝缘电阻不低于1.5MΩ。

3.14.1.6 起重机的总电压损失与内部电压损失应符合GB 5226.2和GB/T 3811-1983的规定。

3.14.1.7设置在司机室内的紧急断电开关和照明专用电路应符合GB/T 6067-1985的规定。

3.14.1.8 电气保护装置应符合GB 5226. 2和GB/T 3811-1983的规定。

3.14.1.9 所有连接导线两端应有与电气原理图及配线表相一致的永久性明显标志(标明线号、线束号、去向等)。

3.14.1.10 靠近电阻器、照明灯头、发热元件等部位的连接导线应加套耐高温绝缘套管。

3.14.1.11 照明电源与动力电源必须分开设置,当动力电源切断时,照明电源不得失电,照明箱上各支路开关应有明显的指示标牌。

3.14.1.12 起重机宜设机内电话、无线对讲机及有线扩音广播器。

3.14.1.13 采用可编程控制器(PLC)、微型工业计算机(PC)控制的起重机其紧急保护及行程终端保护应由硬件完成。

3.14.1.14 电气设备安装应考虑必要的防振措施。电气柜用螺栓与底座紧固,严禁将电气柜与底座直接焊接。

3.14. 1.15 开关柜内应一律采用铜质母线,分相色标必须符合相关的国家标准。柜前操作距离应大于0.6 m.

3.14.1.16 电阻器应安置在通风散热良好位置,并设有防护外罩。

3.14.2 电线电缆

3.14.2.1 电缆的施工与验收应符合GB/T 50168的规定。

3.14.2.2 电线电缆的型号应根据电气设备使用环境和使用条件来确定。

3.14.2.3 配电柜、控制柜、控制箱等电气设备内部连接导线一般采用塑料绝缘软电线,电气设备之间的外部连接导线宜采用橡胶绝缘、橡胶护套电缆。

3.14.2.4 集装箱吊具供电控制电缆,应选用特殊耐油橡套挠性多芯软电缆。

3.14.2.5 动力电缆卷筒的供电电缆能承受较大的机械外力,弯曲性能好。

3.14.2.6 小车供电可用电缆拖车、悬挂电缆或电缆拖链方式。3种供电方式都必须保证拖带电缆时轻便、灵活。

3.14.2.7 机上各类电缆宜采用船用电缆。全部导线采用铜芯线,设备间联机采用多股线。

3.14.2.8 电线或电缆的线芯允许最小截面为:

——动力回路不小于2.5mm2;

——控制及照明回路不小于1.5 mm2;

——检查回路及电话线1 mm2 ;

——电子设备、通讯设备、传感器件等内部导线不作规定。但装有电子设备的控制柜内,最小导线截面不小于0.2 mm2。

3.14.2.9 动力回路控制和信号回路、照明回路应分别布线,接线端子应分开连接。

3.14.2.10 各机构电动机必须独立配线,不得用公共回路。

3.14.2.11 在有机械损伤或油污侵蚀、化学腐蚀的场合,电线或电缆必须有防护措施或穿管保护。穿线钢管应加保护电缆的护口。

3.14.2.12 电缆敷设弯曲半径应达到:

——电缆穿管,每根管子900弯头应不超过两处;管子弯曲半径不小于6倍管子外径;

——固定敷设的电缆弯曲内半径不小于6倍电缆外径;

——移动电缆弯曲半径不小于8倍电缆外径。

3.14.2.13 穿管系数 (电缆外径截面积之和与管子或管道内截面积之比)不大于0.4。

3.14.2.14 电缆所有紧固件均应采用铜质或镀锌件。

3.14.2.15 电缆卷筒放缆终点开关动作后,电缆卷筒上应至少保留两圈电缆。

3.14.2.16 电缆导向轮半径不得小于电缆外径的10倍。

3.14.2.17 电缆卷筒的导缆器安装时应与电缆卷筒位置对准,保证起重机在运行过程中不发生电缆被卡现象。

3.14.2.18 电缆卷筒与轨道的平行度允许偏差为±2.5mm。

3.14.3 电动机

3.14.3.1 各机构驱动电动机应符合GB/T755和各专用电动机的相关标准的技术要求。

3.14.3.2 各机构应选用起重及冶金用系列电动机或符合起重机要求的其他类型电动机。

3.14.3.3 电动机的容量校验应符合GB5226.2,GB/T3811-1983的规定,并保证在额定负载时能安全、可靠地实现启动、加速和运转。

3.14.3.4 电动机外壳防护等级为:

——起重及冶金用系列交流电动机:全封闭外扇型,防护等级IP44;

——室内用交直流电动机:防淋式,防护等级IP23;

——室外用交直流电动机:全封闭式,防护等级IP54。

3.14.4 变压器

3.14.4.1 起重机的控制变压器和照明变压器宜选用单向的干式变压器。

3.14.4.2 变压器应符合GBJ 148的规定。

3.14.4.3 主变压器宜采用干式变压器,绝缘等级不低于F级,经耐压试验合格,应设置在有护围的隔离区内,并有明显的警示标志。

3.14.5 电阻器

3.14.5.1 启动加速用电阻器宜按重复短期工作制选择,电阻器各级电阻的接电持续率,可按不同接入情况选用不同值。同一电阻组件在不同接电持续率时有不同允许电流值,选用组件的允许电流值应不 小于电动机额定电流。

3.14.5.2 常串级电阻(包括直流电动机的电枢回路电阻)按长期工作制选择。

3.14.5.3 电阻器应符合JT/T 70.5的规定。

3.14.6 控制柜

3.14.6.1 安装于室内的所有配电柜、控制柜均应采用整体防护型,防护等级不低于IP 23,柜内宜设有防冷凝、取湿装置。

3.14.6.2 安装于室外的控制柜必须有防雨水措施,防护等级应不低于IP 54,宜采用防喷型结构。

3.14.6.3 控制柜应符合JT/T 70.1的规定。

3.14.7 变频器

变频器容量应满足设计要求,使用环境应满足产品技术条件。

3.14.8 照明、信号

3.14.8.1 电气房、司机室的照度应不低于50lx;主要通道及扶梯平台入口处的照度为20 lx;作业面的照度应不低于40 lx。

3.14.8.2 起重机门腿上应设有声光报警器,当大车行走时,声光报警器自动发出声光信号。

3.14.9 接地与防雷

3.14.9.1 起重机车轮与轨道应可靠接地,轨道接地电阻应不大于4Ω。

3.14.9.2 开关柜、控制台接地线允许最小截面为2.5 mm2(铜纹线)。

3.14.9.3 在起重机最高处至少300 mm的上方设避雷装置。起重机应考虑设有将雷电安全引至地面轨道的设施。

3.14.9.4 具备整体金属结构的部分,其金属构架可用作接地干线,在钢结构非焊接处较多的场合,应设接地干线。

3.15 安全保护装置

3.15.1 起重机安全保护装置应符合设计要求与GB/T 6067-1985的规定。

3.15.2 起重机必须装设超载保护装置,当起升载荷超过额定起重量时,超载保护装置应自动停止机构工作并发出报警声光信号,仅允许起升机构作下降运转。

3.15.3 起重机超载保护装置应符合GB 12602的规定。

3.15.4 所有安全联锁、限位、信号指示、报警、故障检测装置应符合设计要求与GB/T 6067-1985的规定。

3.15.5 集装箱吊具各动作与升降控制应有安全联锁,集装箱离地后禁止吊具转锁转动。

3.15.6 可编程控制器应有完善的故障显示功能。

3.15.7 故障诊断、数据管理系统各项功能均应符合设计要求。

3.15.8 应设防突发风和防台风的安全装置,其要求满足JT 399的规定。

3.16 涂装

3.16.1 主要结构件的钢板应经过预处理,其他钢材在涂装前应进行除锈处理,其质量等级按GB/T 8923的规定,手工方式除锈必须达到St2级,化学处理和抛(喷)丸(或其他磨粒)方式除锈必须达到Sat 1/2级。

3.16.2 一般结构件,要求涂2层防锈底漆,2层面漆,漆层厚度为0.1 mm~0.12 mm。对主要结构件,要求涂3层底漆,2层面漆,漆层总厚度由供需双方商定。

3.16.3 对减速器壳体内表面必须涂2层耐油瓷漆,而一般钢材油箱内表面可涂2层耐油瓷漆或采用磷化处理。

4 试验

4.1 试验条件

4.1.1 起重机应达到正常工作状态。

4.1.2 选择无雨、无雪天气进行试验。

4.1.3 试验时风速应不大于15m/s,结构应力测试时风速应不大于8.3m/s。

4.1.4 试验时环境温度应在-25℃~45℃之间,结构试验时应0℃~40℃之间。

4.1.5 最大相对湿度应不大于95%,可有凝露、盐雾。

4.2 整机调试和试验准备

4.2.1 试验前应进行静态检查,所有构件、机构及附属装置的安装应符合设计要求。

4.2.2 所有金属结构件的焊接及高强度螺栓的连接应牢固,且符合设计要求。

4.2.3 各传动件、紧固件及钢丝绳端部连接应牢固可靠。

4.2.4 电气设备 (电动机、电器组件、电阻器、电缆等)的绝缘电阻值应符合设计要求。

4.2.5 检查和调试所有安全保护装置。安全装置、限位器及指示装置的装设和调试应符合GB/T 6067-1985和设计的有关规定。通过3次试验,确定安全保护装置的动作灵敏性、可靠性及准确性。

4.3 空载试验

4.3.1 各机构运转正常、传动平稳,测定各项性能参数及电气设备的有关数据应符合设计的规定。

4.3.2 空载试验应在工作范围内以最低工作速度和空载额定速度分别进行起升、小车运行、大车运行、吊具动作试验,同时测量电机最大电流值、静态电流值、动态电流值、电压值,次数不少于3次。

4.4 静载试验

4.4.1 静载试验是验证起重机承受1.25倍额定载荷时各零部件和主要金属结构件的承载能力。由于执行不同的技术标准和订货合同,必要时最大试验载荷可增至1.4倍额定载荷。

4.4.2 静载试验中各机构与结构未产生裂纹、永久变形、油漆打皱,起重机的性能与安全未出现异常,连接处无松动。

4.4.3 小车分别位于最大工作外伸距、主梁跨中,逐渐加载至额定起重量,集装箱离地面100mm,分别测量外伸距及主梁跨中的挠度值,其值应符合GB/T 3811-1983的规定。然后无冲击地加载至静载试验规定的起重量,停悬不小于10min。

4.5 额定载荷试验

4.5.1 额定载荷试验是检验起重机各工作机构及主要结构件在额定载荷下的工作性能及承载能力。试验中各机构工作正常,各部件完好无损,连接处未松动,结构件未产生裂纹、永久变形、表面油漆未打皱。

4.5.2 起重机额定载荷试验的工况:试验载荷由轨道中间地面起升至最大高度 (中间制动1次)——运行至最大工作外伸距处 (中间制动1次)——下降至接近地面 (中间制动1次)——大车运行一再上升至最大高度一运行至原位一下降到地面。循环3次进行操作。测定其起升速度、小车运行速度、大车运行速度,测量值应符合设计要求。

4.5.3 测取电机工作时最大电流值,稳态电流、电压值等。各机构起、制动时间测量值应符合设计要求。

4.5.4 在完成4.5.2试验后,应进行额定载荷下起升、小车运行同时联合动作试验3次,试验过程中起升、小车制动各进行3次。此外按循环内容进行2次偏心载荷试验,偏心距为箱体长、宽的10%,试验中各机构应工作正常、无异常声响,结构件应完好无损。

4.6 动载试验

4.6.1 动载试验是检验起升 (中速)、小车运行、吊具回转、大车运行等机构及制动器在1.1倍额定载荷下的工作性能及承载能力。由于执行不同的技术标准和订货合同,必要时最大试验载荷可增至1.4倍额定载荷。

4.6.2 起重机应按操作规程进行控制,各机构作1/2~2/3额定速度运转。升降运动3次、其中紧急制动2次,小车前后运行至最大工作外伸距3次,吊具回转3次,大车往返运行20 m等动作。

4.6.3 试验中各机构应工作正常,无异常响声,结构件完好无损。

4.7 8 h连续作业试验

4.7.1 采用2/3额定起重量进行8h模拟作业试验。

4.7.2 作业中各种运动皆以最大加速度和最大速度进行工作。

4.7.3 在连续8h作业试验中,起重机不应出现因缺陷(包括漏油)而发生的故障。出现故障,且在15 min内不能修复,或故障累计时间超过30 min以上,则试验应重做。

4.8 质量参数测定

4.8.1 集装箱吊具质,

如集装箱吊具系有吊具上架与吊具组合时,则应分别测出其质量。

4.8.2 起重机总质,

在吊具无载荷时测定。

4.9 嗓声测定

起重机作业时,在司机室内和门腿一侧进行噪声测定,其噪声限值和测量方法应符合JB/T 3774的规定,司机室的噪声限值应符合JT/T 5020的规定。

4.10 金属结构应力测定

4.10.1 主梁、门架、小车架、吊具等主要结构件应进行应力测试。

4.10.2 分别以额定载荷、动载((1.1倍额定载荷)、偏载(额定载荷重心与箱体形心距其纵向方向偏离箱体长度的l0%),额定工作速度时,进行测定。

4.10.3 静载(0.25倍额定载荷)且各工作机构为非工作状态时测定。

4.11 工业性试验

4.11.1 起重机应完成不少于5 000自然箱的起重作业工业性试验。工业性试验作业时间内包括8h 连续作业试验的循环次数。

4.11.2 工业性试验后应对主要易损件和运动部件以及发生异常的部分进行拆检,并将检测结果作记录。

4.11.3 工业性试验应有制造厂和用户共同负责并详细记录作业条件、试验工况、每次起吊的载荷、总作业时间。试验中起重机不得发生重大损坏或性能异常现象。对试验期间起重机出现的任何不正常现 象或事故应详细记录并提出分析和处理意见。

5 检验规则

5.1 型式检验

凡新设计或有重大改进的起重机应通过产品技术鉴定,在取得起重机生产许可证后,方能生产。

5.2 出厂检验

新产品出厂前,应由授权的质检机构进行出厂检验,不合格产品不得出厂。产品出厂检验按GB/T 5905和JT/T 99有关规定进行。

5.3 产品检验

产品技术鉴定之前,样机应通过型式检验,并应完成GB/T 5905和JT/T 99规定的全部试验内容。

5.4 验收项目

5.4.1 主要性能参数必须符合设计要求,其偏差值应符合本标准规定。

5.4.2 试验验收按GB/T 5905和JT/T 99规定进行。

5.4.3 产品验收之前,起重机应连续运转16h无故障(故障是指超过20min而无法排除的故障),亦可执行订购合同规定的要求。

5.4.4 起重机外观质量应达到:

——零部件表面应平整,不得有明显变形与损伤,无粘砂和余留冒口,焊缝要均匀美观;

——油漆颜色应符合订货合同或设计规定,色泽要均匀,无涂斑、漏漆和剥落;

——紧固件无松动、漏装,各相同部位的紧固件的外露长度应基本一致;

——管线排列整齐;

——不得有油液外漏;

——标牌、性能表牌、吊装标志和功能标志应齐全,安装位置合理、清楚。

5.4.5 随机文件包括:

——产品证明书(含合格证);

——产品说明书;

——总图、主要部件图(可根据订购合同要求确定)、电气及液压系统原理图与布线图、PC程序清单、外部I/O功能与地址清单、故障显示清单或(故障编码表)、使用操作维修手册;

——易损件图样及其目录;

——备件清单(含外购件的备件清单);

——附件清单(含外购件的附件清单);

——主要外购机电产品的合格证和说明书;

——试验报告、调试报告;

——专用工具、仪器清单。

6 标志、包装、运输和贮存

6.1 标志

6.1.1 起重机应装设醒目的起重量标志。

6.1.2 起重机应在醒目处装设铭牌,内容包括:

——制造厂名与厂徽等;

——产品型号及名称;

——主要技术参数;

——产品编号;

——制造日期。

6.1.3 司机室内视觉明显处应设主要技术参数表标牌。

6.1.4 各种操作手柄、开关及信号装置近旁应装设指示功能的标牌,所示位置和控制方向应符合操作要求。

6.1.5 电气与液压组件必须编上件号,并与系统图及管路安装图中所标志的一致。件号或字母应标在邻近位置,而不置于组件上。

6.1.6 大型裸装零部件、结构件、包装箱的重心和吊挂点应有标志,并应标明件号、质量和外形尺寸。

6.2 包装

6.2.1 产品包装应根据产品的特点及储运条件采用不同的包装形式 裸(装、捆扎、木夹或箱装)和防护方法,产品的包装应符合科学、经济、美观、牢固的要求。产品经检验合格,并做好防护和其他有关包装后,方可进行包装。

6.2.2 包装件的最大尺寸、质量应符合运输部门有关货物运输的界限、限重的规定。

6.2.3 特大、特重件需绘出运输加固结构图运(输图),同时应注明最大外形尺寸和重心位置。

6.2.4 产品在解体拆散前应在解体零、部件的连接处打上清晰的钢印标记和编号,电线接头要进行编号。

6.2.5 产品解体后应将液压管件接口处封住,外螺纹加以保护,电线接头防水密封有效。

6.2.6 外露加工面应涂上防锈剂,防止锈蚀。

6.2.7 随机文件要防潮、封好,并放入有标记的箱内。

6.2.8 危险、易碎、防潮等包装箱(件)应分别注明危险、易碎、防潮、放置方向等符号字样。

6.3 运输

6.3.1 长大件和可自由移动的部件,必须垫平绑扎牢固,防止变形、移位碰撞。

6.3.2 产品的包装与运输应符合GB/T 13384和铁路、公路、航运的有关运输要求。

6.4 贮存

6.4.1 放置仓库中保管的零部件应注意防潮和通风。

6.4.2 长时间贮存时,裸露的加工面应定期涂防锈剂,以免锈蚀。