ICS 53, 020. 30

J 80

GB 12602—2009

代替 GB 12602-1990,GB 7950-1999

Lifting appliances-Safety devices against OVerIOading

2009-04-24 发布

2010-01-01 实施

中勢勢煎国国是质量轉检瓣贖月岩相 中国国家标准化管理委员会发布

前言........................................................................................................................ɪn

本标准第4章为强制性,其他为推荐性.

本标准是对GB 12602-1990(起重机械超载保护装置安全技术规范》和GB 7950-1999(臂架型起 重机 起重力矩限制器 通用技术条件》的整合修订。本标准与GB 12602-1990和GB 7950—1999 相比主要变化有:

——将标准的名称改为“起重机械超载保护装置七

——对规范性引用文件进行了修改3

—对术语和定义进行了修改;

——调整了装置的耐电压波动能力;

——调整了装置电磁兼容的抗干扰度指标和试验方法;

——修改了各类型起重机额定起重量(力矩)限制器的设定点;

——调整了限制器防止起重机动载荷影响的规定;

——调整了装置的疲劳强度指标;

——增加了对指示器的数值误差;

——调整了限制器的自检功能,

—修改了装置的防护等级。

本标准由中国机械工业联合会提出。

本标准由全国起重机械标准化技术委员会(SAC/TC 227)归口,

本标准负责起草单位:辽宁省安全科学研究院,北京起重运输机械研究所。

本标准参加起草单位:常州市常欣电子衡业有限公司、徐州赫思曼电子有限公司、北京东方凯奇科 技发展中心、江西飞达电器设备有限公司、大连市特种设备监督检验所。

本标准主要起草人:常晓华、唐超、历桂杰、薛林、刘凯、赵春辉、崔振元、李洪金、屈舒、缪华国、 何光义、罗涛、罗鹤飞。

本标准所代替标准的历次版本发布情况为:

——GB 12602—1990,

——GB 7950—1987、GB 7950-1999o

1范围

本标准规定了起重机械超载保护装置的术语和定义、技术要求、试验方法、检验规则、标志、包装、运 输及贮存。

本标准适用于桥式起重机、门式起重机、流动式起重机、塔式起重机和臂架起重机(不包括浮式起重 机,甲板起重机)所使用的超载保护装置(以下简称“装置”

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本.凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 2423. 3电工电子产品环境试验 第2部分:试验方法 试验Cab:恒定湿热试验 (GB/T 2423. 3-2006,IEC 60068-2-78 = 2001)IDT )

GB/T 3811起重机设计规范

GB 4208 外壳防护等级(IP 代码)(GB 4208—2008,IEC 60529:2001,IDT)

GB/T 13306 标牌

GB/T 17626.5电磁兼容 试验和测量技术 浪浦(冲击)抗扰度试验(GB/T 17626. 5-1999, idt IEC 61000-4-5 = 1995)

JB/T 3085电力传动控制装置的产品包装与运输规程

3术语和定义

下列术语和定义适用于本标准.

3. 1

超载保护装置 Safety devices against OVerIoadmg

起重机工作时,对于超载作业有保护和/或提示作用的安全装置,包括额定起重量(力矩)限制器、指 示器。

3.2

指示器indicator

提供警示和/或数据以便于将起重机的操作控制在其设计参数范围内的装置•

3.3

额定起重量(力矩)限制器rated CaPaeity Iilniter

在正常工作期间考虑了动力效应的情况下,自动防止起重机搬运载荷超过其额定起重量的装置(以 下简称“限制器")。

3.4

额定起重量(力矩)指示器rated CaPaCity indicator

在规定的误差范围内,超过额定起重量时能连续发出信号的装置。

3.5

动作点 action point

装机条件下,是指由于限制器的超载保护作用,起重机停止向不安全方向动作时,起重机的实际起

重量。

试验室条件下,是指判定到限制器可以使起重机停止向不安全方向动作时,限制器承受的实际载 荷值.

3.6

设定点Set POint

限制器标定时的动作点。

3.7

综合■误差 combined error

限制器在装机条件下,动作点偏离设定点的相对误差。

3.8

动作误差action error

限制器在试验室条件下,动作点偏离设定点的相对误差。

3.9

配置 COnfigUratiOn

结构件、平衡重、支撑件或外伸支腿、吊钩滑轮组缠绕系统的组合和布置以及依据制造商的使用说 明书和运行准备进行的类似构件的组合、定位和安装。

3.10

不安全方向 dangerous directions

起重机超载时,吊物继续起升、臂架伸长、幅度增大及其他加剧危险的动作。

3. 11

安全方向 Safety directions

吊物下降、臂架缩短、幅度减小及这些动作的组合.

3. 12

故障 failure

限制器丧失执行本标准4. 2.1. 2规定功能的能力或者综合误差超过规定值。

4技术要求

4.1 一般规定

4.1.1元件标识

装置外露的可操作元件(开关,旋钮等),应有清晰、持久的外部标识。标识应说明其功能。文字标 识应有中文。

4.1.2电源开关

使用电源供电的装置,在装置上不得装设可切断装置供电电源的开关。

4.1.3强度

装置的任何部件安装于起重机承载系统中时,其强度不得小于该系统中承载部件的强度。

4.1.4材料和构造

装置所用的电子元器件应严格筛选。应选用具有足够强度和耐久性的材料。各安装件、联接件应 有防松动和防水措施。金属件应根据使用环境,作相应防腐处理。

装置的构造应便于安装、调整、润滑和检修,外壳无裂纹等缺陷。

4.1.5环境条件

装置应在下列环境条件下正常工作:

a) 温度:一20 P 〜+ 60P;

b) 相对湿度:90%(20P);

C)海拔:不大于2 000 m;

d)工作方式:连续。

4.1.6耐振动冲击性

装置应能承受起重机工作所引起的振动和冲击,并应能通过表1和表2规定的振动和冲击试验。

试验后,零部件不得松动、脱落、破损,导线不得断开•

表1

|

振动频率/ HZ |

加速度g |

振动时间/h | ||

|

上下 |

左右 |

前后 | ||

|

30 |

4 |

4 |

2 |

2 |

|

表2 | ||||

|

冲击加速度g |

冲击时间/ |

冲击次数 | ||

|

tns |

上下 |

左右 |

前后 | |

|

30 |

<lδ |

3 |

3 |

3 |

4.1.7耐电压波动能力

使用电源的装置,在以下电压波动范围内应正常工作:

a) 交流电源供电,0.9倍〜1.1倍额定电压;

b) 电池供电,0.85倍〜1.35倍额定电压;

C)换能装置供电,0.9倍〜1.1倍额定电压。

4.1.8绝缘电阻与工數耐受电压

4. 1.8. 1绝缘电阻

使用交流电源的装置,绝缘电阻不应低于1 MΩo

4. 1.8.2工频耐受电压

使用交流电源的装置,应能通过表3规定的工频耐受电压试验。在试验期间装置应无击穿和闪络 现象。

* 3 单位为伏特

|

額定电压S |

试验电压 |

|

U.≤60 |

1000 |

|

60<l∕e≤300 |

2 000 |

|

300<Ue≤690 |

2 500 |

|

690<LΓe≤800 |

3 000 |

|

80θ<cre≤ι 000 |

3 500 |

4.1.9防护等级

装置的防护等级应符合以下规定:

a) 室内部分不应低于IP44;

b) 室外部分不应低于IP65;

C)传感器不应低于IP65。

4.1.10抗干扰性

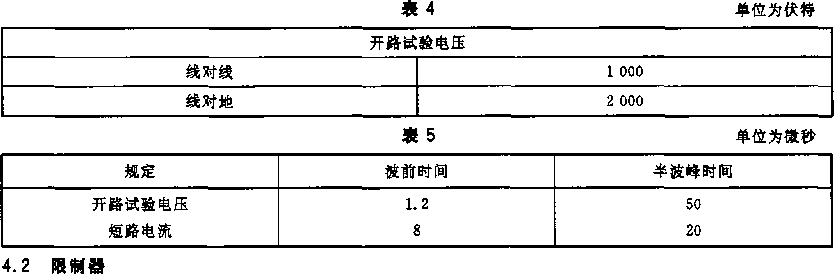

使用交流电源的装置应具有抗干扰措施,并应能通过表4和表5规定的浪涌抗扰度试验。

4. 2. 1总则

4-2.1.1限制器应适合起重机的设计用途,不应降低起重机的起重能力。

4.2. 1.2限制器应具备下列功能型式之一:

a) 自动停止型。当起重量超过额定起重量时,应能停止起重机向不安全方向继续动作,同时应能 允许起重机向安全方向动作。

b) 综合型.当起重量达到额定起重量的90%〜95%时,应发出视觉和/或听觉预警信号.当起 重量达到动作点时,应能停止起重机向不安全方向继续动作,并发出视觉和听觉报警信号,同 时应能允许起重机向安全方向动作。

4.2.1.3限制器应适应起重机配置和/或载荷位置引起的额定起重量的不断变化。在起重机起吊作业 过程中,限制器应自动地执行规定的功能,不需要手动再设定或调整。

4.2.1.4限制器一旦动作,应能连续执行规定功能,直到超载解除和有关控制器挡位回到零位。

4.2. 1.5限制器设置可以解除4.2.1. 2规定功能的解除开关时,该解除开关应为自动复位型或者可以 锁定。解除开关必须经主管人员同意方可开启使用。

4. 2.1.6限制器的综合误差应符合以下规定:

a)综合型限制器不应超过士5%,自动停止型限制器不应超过士8%.

综合误差按公式(1)计算:

εzG = ⅛^×100⅜ ..............................(1)

式中:

εZG---综合误差;

QZii——装机条件下动作点载荷值,单位为千克(kg) i

Qt——装机条件下设定点载荷值,单位为千克(kg)。

b)对额定起重量随工作幅度变化的起重机,综合误差的有效范围应在使用说明书和产品铭牌上 明确说明,原则上应能满足配用起重机的全部使用工况。

4. 2.1.7限制器的设定点应满足以下要求:

4. 2.1.7.1桥式和门式起重机、臂架起重机限制器的设定点应满足公式(2)中规定的范围:

1 + - < ɪ < ⅛ ..............................( 2 )

g QGL

式中:

α——起升设计的平均加速度,单位为米每二次方秒(m/s2);

g——重力加速度,单位为米每二次方秒(m/s,);

QL——设定点,单位为吨(t);

QGL——总起升载荷(总起重量),包括起重棧性件质量、固定式吊具质量和额定起重量(额定起重 量=可分式吊具+有效载荷)构成,单位为吨(t);

W——GB/T 3811规定的起升动载系数。

4.2. 1.7.2流动式起重机限制器的设定点应在起重机额定起重量的100%和110%之间。

4.2.1.7.3塔式起重机限制器的设定点应在起重机额定起重量的105%和110%之间.

4. 2.1.8限制器动作误差应满足以下要求:

a) 综合型限制器不应超过士3%。自动停止型限制器不应超过士5%。

b) 动作误差按公式(3)计算:

% = QaQ XlO0% ..............................( 3 )

式中:

eG--动作误差;

Qa—试验室条件下动作点载荷值,单位为千克(kg),

Q.—试验室条件下设定点载荷值,单位为千克(kg)。

4.2.1.9装置的过载能力应能承受配用起重机规定的最大试验载荷。试验后,装置应能执行规定的功 能,符合规定的误差要求.

4.2.1.10装置应能承受以额定载荷加载1 000次的疲劳试验•试验后,装置应能执行规定的功能,符 合规定的误差要求。

4.2.1.11限制器如果装有起重机配置选择装置,该装置的调整挡位数量应与起重机提供的配置数量 有关。若选择空位,起重机不应工作或不会导致起重机发生危险状况。

4.2.2综合型限制器

4.2.2. 1桥式和门式起重机、臂架起重机应安装一个系统,使限制器能区别起重机实际超载与正常作 业时吊物起升、制动、运行等产生的动载影响。吊物挂碍(或与地面固结)时,应能立即执行规定的功能。

4.2. 2. 2使用计算机控制的限制器,开机时应有自检程序,对警报、显示等功能进行验证。

4.2.2.3限制器宜设手动自检装置。该装置在起重机不加载的情况下,能确定限制器的有效性。该装 置应能自动复位.

4.2.2.4限制器应设故障自检系统,如果限制器发生故障而影响正常使用时,能立即发出报警信号。

4.2.2.5如果供电电源中断,限制器应保留其设置.

4.3指示器

4. 3.1额定起重量指示器应具备下列功能:

a) 当起重机上的载荷接近额定起重量时,应向司机发出视觉和/或听觉预警信号。一般,预警信 号应在达到额定起重量9O%~95%时发出。

b) 当起重机上的载荷达到动作点时,应向司机和起重机附近的人员发出视觉和/或听觉报警 信号。

4. 3.2视觉和/或听觉信号应清晰和连续。音响预警与报警信号应不同,并与起重机环境噪声有明显 区别。距发声部位Im及在司机位置测量均不应低于75dB(A)°灯光预警信号应使用黄色,灯光报警 信号应使用红色,必须在司机视野范围内清晰可见。

4.3.3如果同时设有视觉和听觉警报功能,可以设置音响信号解除开关,在音响警报功能起作用5 S 之后解除音响警报。本次作业完成后,指示器应自动恢复全部功能.

4.3.4提供数值信息的指示器应满足以下要求:

a) 在司机各操纵位置均应设置指示器;

b) 数值信息应在各种环境下清楚可辩,不干扰司机视线,不刺目;

C)模拟显示应从左到右、从下到上或顺时针方向增加;

d)计量单位。

4. 3.5指示器的数值误差应满足以下要求:

a)指示器的数值误差应符合表6规定。

*6

|

指示参数 |

试验室条件下 |

装机条件下 | |

|

起重W |

±3% |

±5% | |

|

臂架角度 |

±2% |

臂架角度N65° |

0°2° |

|

臂架角度<65° |

0°~ — 3° | ||

|

臂架长度 |

土 2% |

士 2% | |

|

幅度b |

土 2% |

±5% | |

|

a “起重量”指在动作点处的显示價. b当额定起重量由显示幅度确定时,额定起重量应在实际幅度的±5%范围内.________________ | |||

b)试验室条件下误差按公式(4)计算:

式中:

ε∙ 误差;

Xa——每项试验前测得的该参数输出值;

Xi—每项试验后测得的该参数输出值。

C)装机条件下,起重量、臂架长度和幅度误差分别按公式(5)计算:

≡y = ⅛11×100⅜ ..............................(5)

ɪ 1

式中:

弓——误差;

Yd—显示值;

y.—实测值。

d)装机条件下,臂架角度误差按公式(6)计算:

εd = Zd — Zl ..............................( 6 )

式中:

⅛--误差;

ZV--显示值;

Zl—实测值。

4. 3.6如果起重机能以不同的配置工作,指示器应有起重机配置的指示信息。若装配了配置选择装 置,在该装置上应提供所选配置的直接描述或代码,该代码可以通过代码/配置列表来核对•

5试验方法

5. 1检査

5.1.1目测检査装置样品外露的可操作元件标识.

5.1.2目测检査装置样品供电电源开关。

5. 1.3査验样品技术文件,对于装置安装于起重机承载系统中的零部件,査验相应的材料质量证明、设

计图样和设计计算书,并确认其强度不得小于该系统中承载部件的强度•

5.1.4目测检査装置样品解除开关。

5.1.5目测检查装置样品是否符合以下要求:

a)结构牢固,装配件无松动;

b)外壳无裂纹、砂眼、划痕等缺陷;

C)传感器、插接件等部件的装配位置与说明书相符;

d) 各连接部位及进线孔有防水措施;

e) 査阅主要部件所用材料的质量证明,检査是否符合设计计算书规定。

5.1.6对于配用臂架起重机的限制器,将样品部件按接线图连接,组成一个完整系统,用信号发生器模 拟加载。分别模拟两种起重机配置,对每种起重机配置,通过变幅等方式改变载荷位置,直到限制器样 品达到动作点.整个试验过程中,不应调整限制器样品。

5.1.7将限制器样品部件按接线图连接,组成一个完整系统,用信号发生器模拟加载。限制器样品动 作后,保持其动作状态30 s,卸载使其退出动作状态.

5.1.8査验限制器样品的功能型式.

5.1. 9查验样品技术文件,必要时用信号发生器模拟加载使限制器样品报警,验证设定点。

5.1.10査验样品技术文件,应包括配用起重机动载荷状态的分析,计算和处理。用信号发生器模拟动 载荷状态,对限制器样品输入动载荷信号。

5-1.11对于综合型限制器和指示器,将样品部件按接线图连接,组成一个完整系统,用信号发生器模 拟加载.

当载荷达到额定起重量的90%〜95%时,査验样品音响或灯光预警信号。

当载荷达到动作点时,査验样品声光报警信号。用声级计A计权挡距发声部位Im测量报警音响 强度。

5.1. 12对于使用计算机控制的综合型限制器,将样品部件按接线图连接,组成一个完整系统,开机时 查验自检程序。

5. 1.13对于综合型限制器,将样品部件按接线图连接,组成一个完整系统,开机后查验手动自检装置。 5-1.14对于综合型限制器,将样品部件按接线图连接,组成一个完整系统,开机后断开传感器连接线, 査验故障自检系统。

5-1-'5对于提供数值信息的指示器,查验样品指示器的设置位置和信息。

5.1. 16对于装有起重机配置选择装置的限制器,将样品部件按接线图连接,组成一个完整系统,调整 配置选择装置的挡位,在各个挡位用信号发生器模拟加载査验相应功能。

5-1.17对于综合型限制器,将样品部件按接线图连接,组成一个完整系统,用信号发生器模拟加载,在 加载过程中断开样品供电电源。恢复供电后査验样品设置。

5.1.18对于配有起重机配置选择装置的指示器,目测检査配置选择装置的指示信息.

5.2试验室试验

5-2.1 一般规定

5.2. 1.1开始试验直至5. 2.14试验结束,不得调整装置设定点。

5-2.1.2如果没有特殊说明,试验顺序从5.2.2至5. 2.14依次进行。电池供电的装置,可不做5.2.8、

5.2.9 和 5. 2. IO 试验。

5.2.2动作误差试验

5.2.2. 1试验方法

将样品部件按接线图连接,组成一个完整系统,按产品技术资料规定,确定样品设定点。样品通电, 处于工作状态。

使用试验机对样品的载荷传感器加载,加载速度控制在1 kN∕s.对应每个测试点,加载使装置动 作。对每个测试点均应反复试验三次。

取三次动作点加载值的算术平均值作为动作点计算动作误差。

5. 2.2.2测试点的选择

对额定起重量不变的起重机,测试点为装置设定点。

对额定起重量不随工作幅度变化的起重机,测试点为最大工作幅度点。

对额定迴重量随工作幅度变化的起重机,测试点应不少于起重机额定起重量图表范围内所对应的 五个点,并应尽可能包括最大、中间和最小三个点.

5.2.3数值误差试验

5-2. 3.1试验方法

数值误差试验可以与动作误差试验同时进行。

对于不同数值信息参数,在每个测试点上分别测量其试验前的输出值•装置动作后,测量其试验后 的输出值。对每个测试点均应反复试验三次。

取三次试验数据的算术平均值作为输出值计算数值误差。

5.2. 3.2测试点的选择

测试点按5.2.2.2选择。

5.2.4振动试验

振动试验过程中,装置为非通电状态。试验按4. L 6表1规定参数条件进行。试验后按5.2.2检 测动作误差,按5.2.3检测数值误差。

5-2.5冲击试验

冲击试验过程中,装置为非通电状态。试验按4.1.6表2规定参数条件进行。试验后按5.2.2检 测动作误差,按5. 2. 3检测数值误差.

5.2.6环境温度试验

环境温度试验过程中,装置为非通电状态。

5. 2. 6. 1将装置放入高温试验箱,待箱内温度达到60 0C后,历时16 h,取出后在30 min内按5.2.2检 测动作误差,按5. 2. 3检测数值误差.

5.2.6. 2将装置放入低温试验箱,待箱内温度达到一20 °C后,历时16 h,取出后在30 min内按5. 2.2检 测动作误差,按5.2.3检测数值误差’

5.2.7电压波动试验

交流供电和电换能装置供电时,分别施加0. 9倍〜1. 1倍额定电压10 min及60 min,电池供电时, 分别施加0. 85倍〜1. 35倍额定电压10 min及60 min.在降压及升压过程中分别按5. 2. 2检测动作 误差,按5.2.3检测数值误差。

5.2-8抗干扰试验

按照GB/T 17626. 5相应规定选择试验设备,在装置的供电电源上迭加一个4. LIo表4规定参数 的试验电压,施加的时间不少于30 min,在此期间装置应工作正常,按5. 2. 2检测动作误差,按5.2.3检 测数值误差。

5.2.9绝缘电阻试验

在装置的电源进线端与外壳金属部分之间,应用相应绝缘电压等级(至少500 V)的绝缘测量仪器 进行绝缘电阻测量。

5.2.10工频耐受电压试验

按4.1. 8. 2表3规定选择试验电压,在装置的电源进线端与外壳金属部分之间施加试验电压 1 min。

5.2.11湿热试验

湿热试验过程中,装置为非通电状态。

试验前,装置应先通过5.2.9和5. 2.10试验。

按GB/T 2423. 3规定,将湿热试验箱调整到相对湿度90%,+20 P ,装置放入后历时48 h。试品 取出恢复2 h后,按5.2.9检测绝缘电阻,按5. 2. 10进行工频耐受电压试验,按5. 2.2检测动作误差, 按5.2.3检测数值误差.

5.2.12防护等级试验

按GB 4208相应规定进行。试验后按5. 2.2检测动作误差,按5.2. 3检测数值误差。

5.2.13过截能力试验

对取力传感器施加相当于配用起重机规定的最大载荷试验值,加载3次后,按5. 2. 2检测动作误 差,按5.2.3检测数值误差。

5.2.14疲劳试验

把载荷传感器放到加载试验机上,施加预负载3次,每次加载到额定载荷后退回到零负载。施加 3次预负载后,相隔1 min,再正式进行试验。

以额定载荷累计加载IooO次,每次加载到额定载荷后,保持10 s,再退回到零负载。

加载IoOo次后,按5.2. 2检测动作误差,按5.2. 3检测数值误差。

5.3装机试验

5.3.1试验前的准备

试验用起重机应按规定进行调整检査和试运行。试验场地、环境条件应符合有关规定.试验用重 物精度不低于1%,并应满足试验范围需要,装置应预先标定.

5.3.2额定起重能力试验

按配用起重机有关标准中额定载荷试验方法和程序,吊运相应的额定载荷进行试验,起重机应能正 常工作。对于具有多挡变速性能的起升机构,应当分别对各挡位进行试验。

5.3.3综合误差试验

对额定起重量不变的起重机,按本条a)进行。

对额定起重量随工作幅度变化的起重机,允许带载变幅的按本条b)进行,不允许带载变幅的按本 条C)进行。

对应每个测试点应反复试验三次。

具有指示器功能的装置,同时检测数值误差.具有预警信号的装置,同时检测预警信号,应符合4. 3相 应规定。

a) 吊起重物离地面IOO mm〜200 mm处停止起升,逐渐加载至装置动作,实测起重量。

b) 对应每个测试点准备试验重物,以小于测试点的工作幅度起吊,逐渐增加工作幅度使装置动 作,实测工作幅度后在起重特性表上査出对应的额定起重量。

如果实测工作幅度在额定起重量图表上不能直接査到相应额定起重量,应按起重机制造厂提 供的计算方法和其他规定的方法计算出额定起重量(以下同)。

C)对应每个测试点的工作幅度,吊起重物离地面100 mm~200 mm处后停止起升,逐渐加载使 装置动作,实测起重量.实测工作幅度后,在额定起重量图表上查出对应的额定起重量。

每次测试中,应监视所加试验重物的总重量,如果超过了起重机当时配置所对应额定起重量的 110%,无论装置动作与否,应立即停止该次试验。

6检验规则

6. 1检验分类

装置的检验分为出厂检验、安装调试检验和型式试验。

6.2出厂检验

每台装置都应由制造厂进行出厂检验,出厂检验的项目见表7°

*7

|

序号 |

检验顼目名称 |

_____检验分类 |

技术要求 |

试验方法 |

备注 | ||

|

出厂 检验 |

安装调 试检验 |

型式 试验 | |||||

|

1 |

元件标识 —「 |

J 一 |

4.1.1 |

5.1.1 | |||

|

2 |

供电电源的开关 |

J ― |

4.1.2 |

5.1.2 | |||

|

3 |

强度 |

J |

4.1.3 |

5.1.3 | |||

|

4 |

材料和构造 |

J 一 |

4.1.4 |

S.1.5 | |||

|

S |

环境温度和湿度试验 |

J |

4.1.5 |

5.2.6; 5.2.11 | |||

|

6 |

耐振动冲击毎试验 |

J |

4.1.6 |

5.2.4, 5.2.5 | |||

|

7 |

耐电压波动能力试验 |

4丄7 |

5. 2.7 | ||||

|

8 |

绝缘电阻试验 |

-J, |

4.1.8,1 |

5, 2.9 | |||

|

9 |

工频耐受电压试验 一 |

J |

4. L 8. 2 |

5.2.10 | |||

|

io |

防护等级试验一 |

J |

4.1.9 |

5.2.12 | |||

|

11 |

电磁兼容性能(抗干扰)试験 |

4. L 10 |

5. 2.8 | ||||

|

12 |

额定起重能力试验_____ |

√ |

4.2.1.1 |

5.3.2 | |||

|

13 |

限制器的靠型式 —— |

4.2IL2 |

5.1.8 | ||||

|

14 |

限制器的自动工作性能 一 |

4.2.1.3 |

5.1.6 | ||||

|

15 |

限制器动作后连续执行规定 功能的能力 |

√ |

4.2.1.4 |

5. L 7 | |||

|

16 |

解除开关 |

4. 2.1.5 |

5-1.4 | ||||

|

17 |

限制器的综合误差试验一 |

√ |

J |

4.2.1.6 |

5.3.3 | ||

|

18 |

限制器的设定点 「• |

4,2.1.7 |

5.1.9 | ||||

|

19 |

限制器的动作误差试验 |

J 一 |

4.2,1,8 |

5,2.2 | |||

|

20 |

过载能力试验 一 |

J — |

J |

4. 2.1.9 |

5.2,13 | ||

|

21 |

疲劳试验 |

J |

4,2.1.10 |

5.2.14 | |||

|

22 |

起重机配置选择装置 |

J |

4∙%l.ll |

5,1,16 | |||

|

23 |

限制器处理动裁荷的功能 一 |

J |

4. 2, 2.1 |

5. LIO | |||

|

24 |

限制器的开机自检功能 一 |

√ |

4.以2 |

5. L 12 | |||

|

25 |

限制器手动自检装置 |

√ |

4.2.2.3 |

5.1.13 | |||

|

26 |

限制器故障目检系统 -一 |

J |

4.2.2.4 |

5.1.14 | |||

|

27 |

限制器电源中断后保留其设 置的功能 |

√ |

4,2.2.5 |

5.1.17 | |||

|

28 |

指示器的信号功能 一 |

4. 3.1 |

5.L11 | ||||

|

29 |

指示器的信号型式 一 |

J |

4, 3.2 |

5.1.11 | |||

|

30 |

指示器的音响信号解除开关 |

J |

4. 3.3 |

5.L 4 | |||

|

31 |

指示器疝值信息设置型式 |

4.3.4 |

5.1.15 | ||||

|

32 |

指示器的数值误差试验一 |

V |

4.3.5 |

5. 2.3 | |||

|

33 |

指示器的起重机配置信息箱^ 示型式__________ |

√ |

4.3,6 |

5.1.18 | |||

io

6.3安装调试检验

6. 3. 1凡有下列情况时应进行安装调试检验:

a) 装置初次安装于起重机上时;

b) 起重机经过拆装或转移工作场地后重新安装使用时;

C)装置经过拆装、重新使用时;

d)对装置工作性能有异议时。

6.3.2调试方法和程序按制造厂规定,调试内容应包括设定点的标定。

安装调试检验项目见表7。

对于额定起重量随工作幅度变化的起重机,测试点应不少于二点。

安装调试过程中,用户主管安全和设备的负责人员应在场。检测数据必须经现场二人以上核对无 误,并记入安装调试报告,装入起重机档案。

安装调试后,对装置设定点调节部分应加封记,严禁非主管人员调整。

6.4型式试验

6.4.1凡有下列情况时应进行型式试验:

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 正式生产后,如产品结构、材料、工艺、功能等有较大改变,可能影响产品性能时;

C)出厂检验结果与上次型式试验有较大差异时,

d) 产品停止生产1年后恢复生产时;

e) 国家质量监督机构提出进行型式试验要求时.

6. 4.2型式试验项目见表7。

6. 4.3试验样机从出厂试验合格的产品中抽取,数量不少于二台。

6. 4.4试验室每项试验不应少于二台样机。

6.4.5装机试验至少取一台样机。在进行综合误差试验时,测试点按5.2.2. 2选择。

6.4. 6试验过程中如果出现不合格项,应加倍抽取样机,改进后全部样机均应通过该项试验。

7标志、包装、运输及贮存

在产品的明显位置处应安装铭牌,其要求应符合GB/T 13306的规定。铭牌上的内容一般应包括:

a) 名称和型号;

b) 制造单位;

C)产品编号;

d) 出厂日期;

e) 其他.

7.2包装和运输

产品的包装和运输应符合JB/T 3085的规定。

7.3肥存

产品应贮存在防雨水和0晒的环境中。

7.4随机文件

产品的随机文件一般应包括:

a) 出厂检验报告单;

b) 产品使用说明书;

C)装箱单;

d) 产品合格证书;

e) 其他.

参考文献

[1] ISO 10245-1:2008 起重机

[2] ISO 10245-2 = 1994 起重机

[3] ISO 10245-3:1999 起重机

[4] ISO 10245-4 = 2004 起重机

[5] ISO 10245-5 = 1995 起重机 第1部分:总则.

限制器和指示器 限制器和指示器 限制器和指示器 限制器和指示器 限制器和指示器

第2部分:流动式起重机.

第3部分,塔式起重机.

第4部分;臂架起重机.

第5部分:桥式和门式起重机.

12