ICS 75.200

E 98

GB/T 35068—2018

OPeratiOn and maintenance SPeCifiCatiOn for Oil and gas PiPeIine

2018-05-14 发布

2018-12-01 实施

木标准按照GB/T 1.1—2009价出的规则起草.

本标准由全国石油天然气标准化技术委员会(SAC/TC 355)提出并归口.

本标准起草单位:中国石油天然气股份冇限公司管道分公司、中国石油天然气股份冇限公司北京油 气调控中心、中国石油化工股份冇限公司天然气分公司、中国石化管道储运冇限公司、中石油北京天然 气管道有限公司、中海石油气电集团冇限责任公司.

本标准主要起草人:宋飞、张城、陶江华、张増强、滕延平、朱切、杨晓峥、叶芳、冯文兴、郝振华、张建军、 郭祐、贾立东、张妮、李云杰、杨毅、张彦敏、刘冰、高晞光、吴庆江、刁洪涛、王为、刘敏、张玉蛟、王良军、罗润。

1范围

本标准規定了油气管道投产、运行、维护和修理的技术与管理要求。

本标准适用于遵循GB 50251或GB 50253设计,用于输送原油、成品油、天然气、煤层气、煤制天然 气介质的陆上钢质管道的运行管理.

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件.凡是不注日期的引用文件,其最新版本(包括所冇的修改单)适用于本文件.

GB 8978污水综合排放标准

GB/T 13609天然气取样导则

GB 17820天然气

GB/T 21246埋地钢质管道阴极保护参数测虽方法

GB/T 21448埋地钢质管道阴极保护技术规范

GB/T 23258钢质管道内腐蚀控制规范

GB 26860电力安全工作规程发电厂和变电站电气部分

GB/T 29639生产经营单位生产安全事故应急预案编制导则

GB 32167油气输送管道完整性管理规范

GB 50251愉气管道工程设计规范

GB 50253输油管道工程设计规范

GB 50369油气长输管道工程施工及验收规范

GB/T 50393钢质石油储儷防腐蚀工程技术标准

DL/T 969—2005变电站运行导则

GA 1166石油天然气管道系统治安风险等级和安全防范要求

SY/T 0087.1钢质管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价

SY/T 0087.2钢质管道及储罐腐蚀评价标准埋地钢质管道内腐蚀直接评价

SY/T 5767原油管道添加降凝剂输送技术规范

SY/T 5918埋地钢质管道外防腐层保温层修复技术规范

SY/T 5921立式圆筒形钢制焊接油罐操作维护修理规范

SY/T 6069-2011油气管道仪表及∏动化系统运行技术规范

SY/T 6325输油气管道电气设备管理规范

SY/T 6470油气管道通用阀门操作维护检修规程

SY/T 6503石油天然气T程可燃气体检测报警系统安全规范

SY/T 6828油气管道地质灾咨风险管理技术规范

SY/T 7031—2016油气储运术语

TSG 21固定式压力容然安全技术监察规程

YD/T 1970.4通信局(站)电源系统维护技术要求第4部分,不间断电源(UPS)系统

3术语和定义

下列术语和定义适用于木文件。为了便于使用,以下IE复列出了 GB 32167、GB 50251、GB 50253 和SY/T 7031中的某些术梏和定义.

3.1

油气管道 OiI and gas PiPelinC

输送原油、成品油、天然气、煤层气、煤制天然气的管道。

注:包括管道线路、输油(气)站场、阀室及附属设施等。

3.2

站场 StatiOn

对输送油气进行増压、减压、储存、注入、分输、计量、加热、冷却或清管等操作的设施及场地。

ESY/T 7031—2016,定义 2.9]

3.3

管道气体PiPeIine gas

通过管道输送的天然气、煤层气和煤制天然气。

[GB 50251—2015,定义 2.0.1]

3.4

调度控制中心 COntrOl Center

油气管道生产运行的监控、调度、管理中枢.

[SY/T 7031—2016,定义 5.2]

3.5

站控系统 Station ContrOl SyStem;SCS

对站场的生产过程、工艺设备及辅助设施实行IT动连续监测与控制的•算机系统。

注;它可以接受来自调度控制中心的控制命令并向其传送实时数据.

3.6

设计压力 design PreSSDre;DP

在相应的设计温度下,用以确定管道计算壁J5及其他原件尺寸的压力值。

注:诙压力为倍道的内部压力时称为设计内压力,为外部压力时称为设计外压力.

3.7

运行压力 OPerating PreSSUrc; OP

操作压力 OPerating PreSSUre;OP

在运行状态下,管道内介质的压力。

3.8

靜压力 hydrostatic PreSSUre

管道内流体处于静止状态下,因重力而垂直作用在管道及管道附件内壁上的压力。

[GB 50253—2014,定义 2.0.23]

3.9

最大允许运行压力 maximum allowable OPerating PrCSSUre;MΛOP

最大允许操作压力 maximum allowable OPerating PreSSlire; MAOP

遵循GB 50251或GIJ 50253的规定,允许运行的最髙压力,等于或小于设计内压力。

3.10

设计温度 (IeSign temperature

管道在正常工作过程中,在相应设计压力下,管壁或元件金属可能込到的最高或最低温度。

[GB 50251—2015,定义 2.0.17]

3.11

运行温度 OPenlHng temperature

在运行或停输状态下,管道内介成的温度∙

3.12

允许安全停输时间 allowable Sare ShUtdOWn Iime

热油管道在一定条件下停输后,从停输到能够再次安全启输前的最长时间问隔,

[SY/T 7031—2016,定义 3.77]

3.13

冷投 filling WithOUt pre-heating

管道不经预热,宜接充装加热原油或改性原油的投产方式。

3.14

预热投油 filling WiIh pre-heating

以热水或热轻质油品对管道周困土壊进行预热,然后充装输送加热原油或改性原油的投产方式。

3.15

常温输送 IIOn-heating transportation

不对输送介质加热输送的方式。

[SY/T 7031—2016,定义 3.35]

3.16

加热输送 heating transportion

将油品加热的输送方式。

[SY/T 7031—2016.定义 3.34]

3.17

加剂综合热处理输送 heat-treated With POUr POint (ICPreSSant transportation

对原油添加降凝剂并加热到一定温度,而后以一定速率和方式冷却到规定温度进行输送的方式。

[SY/T 7031—2016,定义 3.70]

3.18

受限空间 ConrineeI SPaCeS

具冇已知或潜在危险、出入口受限的封闭或半封闭空间,如油气管道储运生产区域的各类罐、炉膛、 锅筒、管道、容捲、阀井、排污池与作业坑等。

[SY/T 7031—2016,定义 7.10]

3.19

清管 Pigging

使用淸管器淸除管道内杂物及沉积物的作业.

[SY/T 7031—2016,定义 2.14]

3.20

压力试验 PreSSUre test (hydrostatic test; hydrostatic PreSSUre test

试压 PreSSUre test

在管道或容魅内充入液休或气休、按规定升压至试验压力并持续一定时间,以检査容覊或管道耐压 强度及密封性的试脸・

[SY/T 7031—2016,定义 3.65]

3.21

批次 batch

管道顺序输送时连续输送的某一段同种油品。

[SY/T 7031—2016.定义 3.45]

3.22

批次量 batch VoIOme

以体枳或质Et表征的一个批次油品的数虽.

3.23

批次界面 batch inlerface

顺序输送管道中相邻两个批次交界处油品相互捧混的区域.

3.24

混油 transmIXNnlerfilCe

批次界而内的混合油品.

3.25

水露点 WatCr dew POint

气体在一定压力下析出第一滴水时的温度.

[GB 50251—2015.定义 2.0.23]

3.26

処露点 hydrocarbon dew POint

气体在一定压力下析出第一滴液态炷时的温度.

[GB 50251—2015,定义 2.0.24]

3.27

风险评价 risk assessment

识别对管道安全运行有不利影响的危害因素.评价失效发生的可能性和后果.垸合得到管道风险水 平,并提出相应风险控制措施的分析过程.

[SY/T 7031—2016,定义 6.10]

3.28

完整性评价 integrity assessment

采取适用的检测或测试技术,获取管道本体状况信息•结合材料与结构可苏性等分析•对管道的安 全状态进行全面评价,从而确定管道适用性的过程.

注,常用的完Wttif价方法有,基于管道内检测数据的适用性评价、压力试監和直接评价等.

3.29

管道完整性管理 PiPeline integrity management;PIM

对管道而临的风险因素不断进行识别和评价,持续消除识別列的不利影响因素.采取各种风险消减 措施,将风险控制在合理接受的范闱内,最终实现安全、可抹、经济地运行管道的目的.

[GB 32167—2015.定义 3.2]

3.30

内检测 in-line inspectionIlLI

借助于澹体压差使检测器在管内运动,检测管道缺陷(内外壁腐蚀、损伤、变形、裂纹等)、管道中心 线位置和管道結构特抚(焊箕、三通、弯头等)的方法.

[GB 32167—2015,定义 3.12]

4总体要求

4.1管道企业

4.1.1应对管道投产、运行、维护、修理、封存和处置等各个环节进行管理.

4.1.2应建立健全管道运营组织机构,制定运行管理制度,配备具备相应能力的操作、技术、安全监督 和管理等人员并明确职责.

4.1.3应根据特种设备种类,配备特种设备管理和作业人员.

4.1.4应根据运行管理需要,配賞相应的物资、T器具、移动设备等[或者通过协议委托具备相应能力 的单位提供技术服务.

4,1.5应保障员.1:労动场所符合安全、环保、职业病防护有关规定.

4.1.6 应按照GB 32167的规定开展管道完整性管理.

4.1.7应及时对骨道实施维护和修现.保障管道及其附屈设施功能完整、性能可謀,运行安全、环保、 经济.

4.1.8应对管道运行管理各环节的操作、技术、安全监督和管理人员进行培训和能力考核.

4.1.9应针对管道运行管理各环节制定相应的技术文件,定期对技术文件进行岌核并做必要的修订变 更,条件变化时应及时进行修订变更.技术文件至少应包括:

——安全、环保、职业健康、消防管理规定,

—工艺运行規程;

——设备设施操作与维护修理规程;

——管道线路巡护与维护方案;

——管道完整性管理方案,

——人员技能要求与培训方案;

--生产安全事故应急预案!

—— 环境应急预案;

—— 适用的法律、法规、标准清单.

4.1.10应组织对危险源、危险冇害因素和隐患进行识别,开展风险评价;对于重大危险源,应进行登 记;对于发现的隐患应予以消除或进行控制,消除前应制定冇效的控制措施。

4.1.11应针对挖掘、动火、吊装、管线打开、进入受限空间、临时用珥、高处作业等高风险作业制定专门 的安全技术要求.实施以上作业时应进行许可管理.

4.1.12应向管道沿线居民、相邻单位宣传、告知管道保护及必要的安全知识,宜参照SY/T 6713开展 公众警示宣传.

4.1.13应与管輸委托方签订管道运输委托协议.

4.1.14应对发生的安全事故、环境污染事件等开展分析,并根据分析结果改进设备设施管理和安全环 保管理.

4.1.15运行管理中的各项活动应保邱记录。

4.2管道设施

4.2.1新建管道的设汁、施工应满足管道运行的需求.

4.2.2安全、环保以及职业病防护设施勺管道主体T.程应同时投入使用.

4.2.3宜在调度控制中心对整个管道系统进行监视、控制和统一调度管理.

4.2.4站控系统宜集中统一监视、控制站场设备与运行参数.

4.2.5站场与调度控制中心间的数据通信应保持畅通,通信方式及路由应保证可毒.

4.2.6应采取必要的硬件、软件等措施保障数据传输网络安全.

4.2.7新建管道应根据管径、输送介质物性、管道沿线地形等因素合理设置管道清管站位置和间距,清 管间距应符合GB 32167的规定.

4.2.8清管器收发装置应具冇收发内检测器的能力。预留收发清管器装置连接接口的位置应同时预 留足够的作业空间.

4.2.9输油管道应具冇泄漏监测功能.

4.2.10建成的站场工艺管线、竹道线路或管段,应采取措施防止或减缓腐蚀.

4.3.1操作、技术、安全监督和管理等人员应经过培训并通过考核,熟悉输送介质物性,熟知安全环保、 运行操作和维护修理规程,掌握与作业相关的安全生产技能和应急处迎措施等。

4.3.2操作人员的培训与能力考核每年至少1次;岗位關整的,应在上岗前进行培训与考核.

4.3.3技术、安全监督和管理人员的培训与能力考核每3年至少1次,岗位调整的,应在任职新岗位后 1个月内完成.

4.3.4对于下列情况,应及时进行培训:

——输送介质物性发生较大变化;

——工艺流程发生变化;

—管道线路、设备设施进行了更新;

——站场、阀室或管道线路周边环境发生较大变化;

——操作步骤、流程发生变化;

——联锁保护定值、歩骤、程序发生变化;

——发布新技术文件或技术文件进行了更新;

——冇违反安全、环保、职业健康或劳动防护规定的行为;

—人员知识或技能不满足要求.

5投产准备与投产

5.1 一般要求

5.1.1投产前,应将管道设计资料、中心线数据'施工记录、评估报吿、相关协议等管道数据,以及设备 设施技术资料和备品备件等移交给运行管理单位.

5.1.2根据T程需要,站场、管道线路可分期、分段投产.应明确分期、分段投产所能达到的功能与 能力.

5.1.3管道完工后,若超过6个月投产时宜进行完整性评价.

5.1.4对于停用超过1年的管道,启用前应进行完整性评价。

5.1.5投产前应对分项工程进行预睑收,内容至少应包括:

——输油泵机组、压缩机组、热力系统、储罐、阀门等;

——站场管线;

--乐力容器;

——管道线路;

——r∣动化系统;

—电气系统;

——通信系统;

--计虽系统I

——管道阴极保护系统;

——消防系统;

——采暖、通风、冷却系统;

--压缩空气系统.

5.1.6应编制投产方案并经审核批准,投产方案内容至少应包括,

——投产必备条件;

——投产组织机构;

--输送介质物性1

——投产方式;

——投产步骤;

—投产输畠安排及温度、压力等参数计算;

—— 试运行安排及功能测试I

—风险分析与应对措施;

--应急预案□

投产方案的内容参见附录A.

5.1.7应根据輸送介质物性、管道状况、沿线地温和气温、上下游条件等因素,确定合理的投产方式.

5.1.8输油管道投产时,投产介质前应加惰性气体或清水隔离;宜在投产介质前加带跟踪器的隔离清 管器.

5.1.9輸气管道投产时,投产介质前应加惜性气体隔离.

5.1.10应确定安全、合理的排气、排水方案.

5.2投产准备

5.2.1管道投产前应建立运行管理组织机构,岗位人员培训合格,配备到位.

5.2.2应按4.1.9要求制定技术文件,并通过W核、发布.

5.2.3宜成立投产祖织机构,包括但不限于建设、设计、施工、监理、运行、油气销售等单位人员,负责组 炽检査核实管道投产条件、统一指挥和协M管道投产T作.

5.2.4应按照投产方案准备文件资料、物资、备品备件和T器具等.

5.2.5应与相关单位签订冇关油气运输、计虽交接、运行调度、安全环保、供用电、供排水、通侑、维抢修 等协议或合同.

5.2.6应按照投产方案组织投产前检资,确认投产条件,投产条件至少应满足:

——合规性手续办理完成,

——管道线路及站场工艺管线试乐、干燥合格;

——站间或分段測径已完成井符合要求;

--电气系统、自动化系统、通信'系统调试完成;

——输油泵机组、压缩机组、加热系统、消防系统等调试或试运完成;

—保护系统、辅助系统调试或试运完成;

——安全环保设施和劳动防护设施符合要求;

——投产介质已落实.

投产条件确认检査项目参见附录Bo

5.2.7投产前,应对建成的管道线路或管段进行巡护,巡护内容及频次宜按照管道企业在役管道巡护 要求执行。

5.2.8投产前,输气管道应进行清管、测径并干燥,干燥技术要求应符合GB 50369的规定.

5.2.9采用热水预焦或水联运时,各项运行参数应符合6.1.2的规定,若超出此范围应由设计単位提出 热水预热或水联运期闾的限值参数.

5.2.10输气管道应采用氮气或其他悄性气体堂换管内空气;应识别气体注入过程的风险,并制定消除 或控制措施,注人气体的温度不宜低于5 1.

5.2.11输气管道置换空气用氮气或惜性气体的隔离长度应保证到达置换管级末端时,空气与管道气 休不混合.

5.2.12输气管道置换管内空气时,当管道末端放空检测口气体含氧量不大于2%时即可认为空气置換 合格.

5.3管道投产

5.3.1 一般要求

5.3.1.1由投产组织机枸组织冇关人员按照投产方案及冇关技术文件进行投产,

5.3.1.2投产过程中,如遇特殊情况应由投产组织机构及时组织分析,必要时进行调整。

5.3.1.3投产过程应进行必要的记录和分析,投产完成后,应及时总结.

5.3.2.1顺序输送的输油管道,宜采用单一油品进行投产.

532.2加热输送原油管道投产可采用冷投、预热投油等投产方式,但应保证管道沿线温度场満足投产 原油到达任一加热站的进站温度高于所输原油凝点以上3 ,C.

5.3.2.3采用原油添加降凝剂改性方式投产的管道,投产前应对原油添加降凝剂效果进行室内实验评 价;评价项目和评价方法应执行SY/T 5767的规定.投产时,应在沿线各站检测原油凝点,每天不应少 于2次。

5.3.2.4投产过程产生的油水混合物应进行处SL分离出的污水应进行处理,込到GB 8978中规定的 排放标准方可向外排放.

5.3.3.1管道投产宜按置换、升距、稳压、检漏的过程实施.

5.3.3.2置换过程中情性气体与空气的混合气体、惜性气体与管道气体的混合气休应通过放空系统放 空,必要时应没置放空隔离区.

5.3.3.3管道气体置换惜性气休投产时,当甲烷含虽达到管道气体甲烷含虽的90%旦连续监测三次甲 烷含13有増无减,则认为管道气体置换合格•

5.3.3.4置换过程中管道内气流速度不宜大于5 m/s.

5.3.3.5管道气体置换合格后应进行全线或分段升压并检漏,进气点升压速率不宜超过1 MPa∕ht升压 宜分台阶进行.

5.3.3.6升压完成后,具备条件的,应及时试运行增压、计虽、调压等设备.

5.3.3.7投产过程中,管道线路及站场设备设施如冇冰堵风险,应采取加热、注醇等措施消除.

6运行与控制

6.1.1应对输送介质物性进行定期监测;若介质物性参数舁常,应结合运行数据进行分析。

6.1.2应制定文件明确运行压力、运行温度、储罐液位、联锁保护、安全保护定值、允许安全停输时间等 限值参数,在投产前由设计、施工和运行单位共同签署确认.

6.1.3应制定工艺运行规程,规程内容至少应包括1

--工艺参数;

——流程和设备操作;

--运行控制J

——应急响应.

6.1.4应定期对6.1.2和6.1,3要求的文件进行识別评价,每3年至少1次;条件发生变化时,应及时进 行更新.

6.1.5应保留运行参数、主要事件等运行记录.

6.2变更管理

6.2.1应制定文件对输送工艺、流程、设备、工艺(限值)参数、联锁保护逻辑等变更进行控制和管理;如 需变更或临时调整,应进行风险识别并经审核批准。

6.2.2輸油管道保护逻辑及保护参数变更应遵循以下原则:

——全线联颌保护逻辑的调整或变更应在管道停运期间进行I

—全线保护参数的调整或变更不宜在管道运行期间进行;

—站场或设备联锁保护逻辑的调整或改变不应在站场或设备运行期间进行;

——站场或设备保护参数的调整或改变不宜在站场或设备运行期间进行.

6.2.3输气管道站场或设备联锁保护逻辑、保护参数的调整或改变期间,应采取措施将其对运行的影 响降至最低。

6.3控制参数

6.3.1运行压力

6.3.1.1管道运行压力、静压力不应超过最大允许运行压力.

6.3.1.2输油管道最大允许运行床力应取下列二者的小偵,

--设计压力;

--般地段管道.强度试压压力除以1.25;通过人口密集区的管道,强度试压压力除以1.5.

6.3.1.3输气管道最大允许运行斥力应取下列二名的小偵:

——设比压力;

--、二级地区,强度试压压力除以1.25;三、四级地区,强度试斥用力除以1.5.

6.3.1.4稳态运行工况下,站场运行床力不应超过设备、站场工艺管线的最大允许运行塵力;瞬态工况 下,站场运行压力不应超过设备、站场工Z管线的最大允许运行压力的1.1倍.

6.3.1.5输油管道水击压力不应超过最大允许运行压力的1.1倍.

6.3.1.6输油管道最低允许运行压力应综合考虑输送介质的饱和蒸气压、管道沿线地形起伏情况、増压 设备允许的最小吸入压力等确定。

6.3.1.7输气管道的瞬态压力不应超过最大允许运行压力的1.1倍.

6.3.1.8应根据6.3.1.1、6.3.1.5、6.3.1.6、6.3.1.7的要求,确定最大允许出站压力或最大允许进站压力。

6.3.1.9应根据管道缺陷情况与评估结果及时调整最大允许运行压力、最大允许出站压力或最火允许 进站压力.

6.3.2运行温度

6.3.2.1应根据输送介质物性,以及管道防腐层、管材、管件、设备和密封材料等的允许使用温度确定最 髙允许运行温度和最低允许运行温度.

6.3.2.2管道出站温度不应超过设计温度,不宜超过60 P、不应超过75 P.

6.3.2.3输送凝点高于管道沿线地温的油品,进站油温宜高于所输油品擬点3 1C〜5 -C.

6.3.2.4成品油管道收油温世不宜超过35 1C.

6.3.2.5地上储油做储油温度要求如下:

——对于擬点髙于火气环境温度的油品,最低储油温度不宜低于所储油品凝点以上3P,最髙付油 温度不应高于所储油品l'l燃点、闪点或初慵点,不宜高于50 P.

——对于凝点低于大气环境温度的油品,宜常温储存,若大气环境温度低于0 P,应采取措施防止 储油靖内析水冻冰及排污阀、排水管或排水阀冻裂.

6.3.3允许停输时间

6.3.3.1应分析确定输油管道在不同季节和不同工况的允许安全停输时间.

6.3.3.2正常运行工况下,加热输油管道连续两次停输间的输油員应不低于最长加焦站间距管道容員 的1.5倍.

6.3.3.3若加热输油管道运行工况及所输油品物性发生变化,应及时评估并调整允许安全停输时间。

6.3.3.4物性差别较大的原油采用顺序输送、掺混输送和间歇输送等输送方式,宜根据管道地温情况、 管道运行工况、油品物性等因素,确定允许安全停输时间。

6.3.3.5物性差别较大的原油采用掺混输送时,管道的允许安全停輸时间应考虑混合原油分层对再启 动的影响。

6.3.4介质流速

6.3.4.1应根据加热输油管道输送油品物性、加热设施设置、输油泵能力、管道沿线地温、季节、管道穿 跨越等情况,确定加热输油管道的允许最小输ɪib加热输油管道的输送流虽不应低于其允许最小输Iib 6.3.4.2顺序输送成品油管道应考虑混油因素和输油设备能力确定管道的允许最小输量.

6.3.4.3应根据油品导电性、管径等参数,分析确定输油管道站场T.艺管线、油品装卸车(船)鹤管内允 许的油品流速。

6.3.4.4应控制输油管道储雄进出油管与站场T.艺管絞内的油品流速.流速要求如下I

—浮顶油織、因定顶繩空織进油时,在浮盘浮起或进油管浸没前,其进油管流速不应大于1 m/s, 浮盘浮起或进油管浸没后,进油管流速不宜大于4.5 m/s、不应超过7 m/s;

——站场工艺管线内的油品流速不宜小于0.8 m/s,不宜火于4.5 m/s、不应超过7 m/s;

—当油品中含冇明水时,固定顶摊进出油管的流速不应超过1 m/s.

6.3.4.5应根据设备(如分离器、过滤為、调压阀、流量计等)技术要求、站场工艺管线管径、运行压力和 温度,考虑噪声、震动、管线内壁磨蚀与内部积液等因素,确定输气管道站场内的气体流速允许范围.流 速要求如下:

——进站处至分离器上游之间T艺管线内的气体流速不宜大于15 m/s、不应大于20 m/s;

——分离器下游至出站处之间工艺管线内的气体流速不宜大于20 m/s,

——调压后压力小于2.5 MPa的,调压设施下游工•艺管线内的气体流速不应大于25 m/s.

6.3.5 液位

6.3.5.1应根据设计及竣工文件确定储油織、泄压地、污油罐、排污靖等的最高允许液位、最低允许液 位、高液位报警值和低液位报警值.

6.3.5.2储油雄、泄压罐、污油勰等的液位应能连续监测,旦在允许范用内.

6.3.5.3需超出允许范围运行的,应进行风险识别,编制专项方案,明确控制措施.

6.4介质物性监测

6.4.1輸油管道

6.4.1.1应定期对所输油品物性进行检测与分析.对于产地来源稳定的原油,每年至少2次;对于新产 地来源的原油,输送前应检测分析油品物性;对于产地来源稳定的成品油,輸送前应检测分析6.4.1.4规 定的物性指标.

6.4.1.2原油物性检测宜包括以下项目,

——密度,

--倾点或凝点1

—粘度,

--析蜡点;

--初储点;

——闪点;

--饱和蒸气压3

—含水率;

——硫含量;

--硫化氢含虽;

——机械杂质含

——氯盐含量。

6.4.1.3成品油物性检测宜包括以下项目,

——密度*

--辛焼俗1

——憶程;

——终憶点;

——冷滤点,

--闪点;

——饱和蒸气压;

--含水率;

--硫含鱼;

——机械杂质含虽I

--色度S

——电导率-

6.4.1.4管道接收的成品油在满足产品质最指标要求的基础上,应冇适当的余量.重点指标至少应 包括;

——柴油的闪点;

--汽油的辛烷值、终储点.

6.4.2输气管道

6.4.2.1管道气体的气质指标至少应符合GB 17820的规定.

6.4.2.2应在管道进气点对管道气体气质参数实时监测.

6.4.2.3管道气体取样应符合GB/T 13609的规定.

6.4,2.4管道气休气质参数检测宜包括以下项EL

——姪类组分含任;

--水露点1

--燈露点;

--硫化氢含虽;

——二氧化碳含虽I

——氯气含量;

--高位发热虽.

6.4.2.5当气源组成或气体祖分发生变化时,应及时取样分析并釆取应对措施.

6.5控制要求

6.5.1 一般要求

6.5.1.1管道运行参数应控制在6.3允许的范围内.

6.5.1.2流程操作应遵循先开后关、缓开缓关原则’

6.5.1.3操作髙低压衔接部位的流程时,应先导通低压部位再导通高压部位;反之,先切断高压部位再 切断低压部位.

6.5.1.4站场内易凝、易冻管线应冇防护措施,必要时进行活线。

6.5.1.5管道运行应执行统一调度指挥原则,宜进行集中控制.

6.5.1.6应根据输送计划量、设备设施可用情况、维检修作业计划等,在保障安全的前提下,以经济合理 为原则编制运行方案.

6.5.1.7应明确管道绯检修作业期间的运行压力、温度、流員等参数要求,必要时制定作业期间的运行 方案;作业期间,运行调度控制人员与现场作业人员应保持联系畅通。

6.5.1.8应对管道运行情况进行监控和分析.

6.5.1.9应制定和实施减少油气损失、节能节水和其他资源的措施.

6.5.2输油管道

6.5.2.1应根据原油物性、油源、库存状况、管道运行环境、管道强度和设备压力等级,进行技术经济分

析对比,确定原油管道的运行方式,常用运行方式包括'

--常温输送:

——加热输送;

——加剂踪合热处理输送;

--掺混输送;

--添加减阻剤输送.

6.5.2.2输油管道启输时,应确保流程导通。

6.5.2.3输油管道站场启动冷油与热油掺混流程时,应先导通热油流程,再打开冷油流程;启动稠油与 稀油掺混流程,应先导通稀油流程,再打开稠油流程.反之,先关闭冷油流程或稠油流程.

6.5.2.4输油管道宜采用密闭输送方式。

6.5.2.5加热输送管道宜遂续监测沿线管道埋深处的地温。

6.5.2.6加热输油管道反输时的最低输量应高于管道的允许最小输虽,旦反输总虽应大于最长加热站 冋距管道容虽的1.5倍.

6.5.2.7输油管道的冇关工Z计算参见附录C.

6.5.3输气管道

6.5.3.1应根据输送i∣•划与用气需求变化,以安全经济为原则,确定输气管道的合理管存和运行压力.

6.5.3.2输气站场过滤器、分离器等设备宜保持在运行状态.

6.5.3.3偷气管道的有关工之幵算参见附录D.

6.6顺序输送

6.6.1确定顺序输送次序时,宜选择密度以及其他理化性质相近的两种油品相邻输送.不同炼厂生产

的冋一种成品油宜分开储存,不宜混合输送.

6,6.2管道计划停输宜将批次界而中密度较大的油品位于地势相对较低的位置;非计划停输时间较长 且批次界面位賞不合适时,宜关断界面上下游线路栽断阀门.

6.6.3应合理确定管道允许最小批次12,共对应的混油Et不宜大于最小批次Ia的3%.

6.6,4宜尽虽加大批次虽.批次虽不应小于最小批次領:.

6.6.5应根据管道下游的最小输困要求合理确定分输流呈。

6.6.6应及时掌握批次界面在管道中的位置,分析批次界面移动对运行参数的影响,及时调整运行参 数,修正注入和分输计划。

6.6.7应对进入管道系统输送的批次进行跟踪。批次跟踪的方法包括手工计算、在线或离线模拟计算 跟踪等.安装界面检测仪的管道,应使用检测数据修正批次跟踪.

6.6.8应根据油品物性和末站(或中间下载站)接收油摘容积等条件确定混油切割方案.

6.6.9宜根据界面检测结果进行混油切割•

6.7管道清管

6.7.1管道投产后具备清管条件的,应在投产完成12个月内进行首次清管.

6.7.2应根据管输介质物性、管道内部淸洁状况、管道输送效率、输送压差、排出污物的性质与排出最、 管道风险评价、管道完整性评价及管道内腐蚀情况等确定合理的清管周期.

6.7.3首次清管应进行管道状况调査,对不符合消管要求的管道和设施进行整改.

6.7.4井次和不定期清管,应制定清管方案并録冷核批准后实施.清管方案的内容参见附录E.

6.7.5首次和不定期清管,应对清管器进行眼踪。清管器的跟踪应依据管道沿线地理情况、线路阀室 及穿跨越情况设置跟踪监测点,特殊管段加密跟踪监测点.

6.7.6宜釆用从末段开始依次至Tt段逐步分管段进行顺序消管.

6.7.7清管芻结构和类型、清管顺序和次数应依据沿线管道的结蜡状况或管道内部消洁状况进行分析 后确定.可选择软质清管井、皮碗清管器、直板清管器等或结合使用.皮碗、直板清管器过盈債宜在 】%〜5%.

6.7.8清管器运行时宜进行监测与跟踪。

6.7.9清管期间管道的运行应尽可能保持稳定,及时分析清管对管道运行的影响.

6.7.10清管结束后,应及时对清管过程及效果进行分析;进行连续消管的,应根据上一次清管情况及 时调整下一次清管技术要求•

6.7.11应定期分析含蜡原油管道的结蜡状况,根据输最、运行压力、运行湿度、油品性质等评估、调整 清管周期。

6.7.12对硫化物含虽较高的管道,打开发球筒、收球简前,宜进行氮气置换,收球时宜釆取湿式作业.

6.7.13输气管道清管过程中清管器运行速度不宜超过5 m∕s.

6.7.14输气管道应分析管道内污物、祺液情况,制定措施防止消管过程出现水合物堵塞。

6.7.15输气管道清管应估算排污虽,做好污物、污液处理.

6.8运行分析

6.8.1应根据输最和运行条件的变化,及时调整工艺参数和运行方式.

6.8.2应进行官道运行的年、季、Jl度分析,对运行方案的偏离作出评估,并合理优化。

6.8.3应定期分析管道的输差、能耗、輸诀能力与输送效率•

6.8.4应对管道压力、温度、流員及介质物性等参数进行分析,及时掌握管道泄漏和堵塞等异常现象, 并及时确定泄漏或堵塞位北。

6.8.5应对清管效果和管道输送效率变化的原因及时分析。

6.8.6应分析全线各压气站间负荷分配,优化运行,实现稳定输虽下压缩机组的最优匹配。

6.8.7输气管道应根据不同季节、不同输虽的压气站运行配置情况,确定管存虽范围和目标管存虽.

6.8.8应分析输气管道分输用气需求和管存能力,在満足约定要求的情况下,合理调整管道末端斥力.

6.9控制室管理

6.9.1应制定文件明确调度员培训、考核、倒班等要求.

6.9.2控制室应配备必要的技术文件和资料,至少应包括:

——管道基本信息;

--工艺运行规程I

--应急预案;

--联系信息.

6.9.3应定期对6.9.1和6.9.2要求的技术文件逬行识别评价,每3年至少1次;条件发生变化时,应及 时进行更新。

6.9.4管道调度员应每年进行能力考核,每3年至少开展I次系统培训和能力考核。

6.9.5倒班计划应能保证优班调度员在连续两个班次间冇至少8 h的睡眠时间.

6.9.6控制系统应功能完整、性能稳定,满足连续监控管道运行状态需要;应能准确显示、实时更新管 道运行参数;报警信息应及时、准确。

6.9.7备用控制系统应每年至少运行1次。

6.9.8备用通信路由应每月至少测试1次.

7站场管理

7.1 一般要求

7.1.1应定期对输油泵机组、压缩机组、加热炉等设备的效率及设备的安全、经济运行状况进行分析, 并及时进行运行调整或改造,确保系统和设备的高效。

7.1.2应制定文件明确管道运行管理各环节的安全与环保技术要求,主要包括安全教育、安全检査、风 险识别与评价、职业健康、环境监测与评价、作业许可、危险化学品管理、事故事件管理等.

7.1.3应制定文件明确设备设施管理各项活动的技术要求,主要包括设备和站场工艺管线技术管理、 设备操作维护与修理、检测与评价等.站场工艺管线、设备的更换、改造及现场修理等应制定作业方案. 7.1.4站场或阀室内可燃、易燃物存放位置与周边的防火间距应符合要求。

7.1.5周定式可燃气休检测报警系统安装应符合SY/T 6503的规定.

7.1.6应定期对7.1.2与7.1.3要求的文件进行识别评价,每3年至少1次;条件发生变化时,应及时进 行更新。

7.1.7应定期检査输油气站场、阀室,检査系统严密性、设备设施完好性等.

7.1.8定期检测或检验的设备设施、仪器仪表、工器具应在检測或检验冇效期内.

7.1.9应定期监测站场、阀室内町能产生油气聚积空间的油气浓度,出现异常情况及时釆取相应措施• 7.1.10作业人员在进入受限空冋检査或作业前应进行可燃气体和含氧检测,井穿戴労动防护用品,输 送介质含冇硫化氢等冇正成分的,还应逬行冇毒气体检测.

7.1.11管道打开作业或设备维护修理期间需要打开作业的,应进行能M隔离,确保作业安全.

7.1.12环境温度低于OP的站场,入冬前应对设备设施进行冬防保温.

7.1.13消防演练应每年至少开展1次.

7.1.14检査、安全活动、会议、事故事件週査等各项活动应保卻记录。

7.2站场工艺管线

7.2.1应结合维护维修、历史失效、风险评价等确定站场、阀室工Z管线的检査周期和内容,

7.2.2站场、阀室工艺管线的检査周期符合以下要求,

——地面裸露安装的工艺管线应在站场日常巡检时进行日视检査;

——包覆冇保温层的地而工艺管线应每年打开部分保温层进行检査I

—埋地工艺管线宜每3年进行部分开挖检资;

——发现严重腐蚀、泄漏等,应及时开展全血检査I

—输气管道站场、阀室工.艺管线高风险的三通、弯头处宜每年测试壁原.

7.2.3站场、阀室工艺管线的重点检査部位至少应包括:

——输油泵、压缩机、加热炉、换热器的进由口管段;

—管线出入土部位;

——包覆冇保温层的管段;

——排污管线、燃料管线、放空管线等;

—— 巳经发生严重腐蚀、曾发生泄漏或出现过影响管道安全运行情况的部位;

——可能产生沉积物聚集以及介成流动死角的管段.

7.2.4站场与阀室设置的工艺编号、安全标识等应标示清晰,准确并完好.

7.2.5根据管输介质温职、环境温度等参数,应对管道采取冇效防冻、防凝、防烫措施。

7.2.6站场工艺管线的腐蚀控制参照8.4的规定.

7.2.7站场工Z管线的阴极保护参照SY/T 6964.

7.3机械设备

7.3.1増压、加热、冷却设备

7.3.1.1输油泵机组、压缩机组、空压机、锅炉、加热炉、換热牌、电加热炸等増压、加炮、冷却设备及其附 属系统,应根据生产制造商技术要求进行操作、维护、修理.

7.3.1.2设备运行期间的振动、温度、噪声等参数应符合生产制造商或设计技术要求.

7.3.2储油躇

7.3.2.1立式圆筒形钢制焊接油罐的维护、修理应符合SY/T 5921的规定。

7.3.2.2储油罐呼吸阀、安全阀、阻火器等附件,应定期进行检査。

7.3.2.3环境温度可能低于0 P的输油管道站场,在环境温度降至O P前,应检查储油織呼吸阀、阻火 器,并采取防冻堵措施。

7.3.2.4储油擢的腐蚀控制应符合GB/T 50393c

7.3.2.5储油罐清洗、修理应制定作业方案.

7.3.3阀门

7.3.3.1通用阀门管理应符合SY/T 6470的规定.

7.3.3.2安全阀应每年进行校脸.

7.3.3.3 1*1力式泄压阀定值应每半年至少检査测试1次。

7.3.3.4线路截断阀应每年至少1次定期进行开关或部分开关操作,确认其功能完好:远控线路截断阀 应进行远控开关或部分升关操作.

7.3.3.5高低压衔接部位的调压阀、压力截断阀等,应每年至少检査1次.

7.3.3.6安全阀、泄压阀、放空阀应每月至少检査1次.

7.3.3.7安全阀、泄压阀、放空阀及上下游管路的安全泄放能力应满足管线或设备的泄压要求.

7.4特种设备

7.4.1特种设备应按期办理使用登记,取得使用登记证书.

7.4.2特种设备及其安全附件应按期进行检査、检验、检测D

7.4.3固定式压力容殊管理应符合TSG 21的规定.

7.4.4压力容器支承或支座应保持完好,基础应无沉降、倾斜或裂縫,固定螺栓应齐全、完好.

7.4.5压力容器安全泄放管路应畅通无堵塞。

7.4.6固定式特种设备更换、现场修理等应制定作业方案.

7.5.1交接双方应根据签订的计員交接协议进行油气计房。

7.5.2贸易交接用十t蛍器具和仪表应经法定计虽检定部门检定合格.

7.6电气系统

7.6.1电气作业安全应符合GB 26860的规定。

7.6.2电气设备日常管理应符合SY/T 6325的规定.

7.6.3高压电气设备的运行、异常及故障处理应符合DL/T 969-2005第6章的规定•

7.6.4变频器的运行与维护参照DL/T 1195.

7.6.5 UPS的运行与维护应符合YD/T 1970.4的规定.

7.6.6站场备用或应急供电电源宜每月启动试脸一次。

7.6.7输油气站场、阀室应定期进行防雷、防於电检测,届于爆炸危险区域的应每年检测2次,属于非 爆炸危险区域的应每年检测1次,对于发现的异常情况应及时处理.

7.7自动化系统

7.7.1压力、温度等各类现场检测仪表应定期进行校准或检定.

7.7.2开美类执行器的维护检査应符合SY/T 6069-2011第5章的规定。

7.7.3管道运行时,联锁保护程序应保持投用;对于不能投用的,应采取控制措施并及时处理。

7.7.4 持续停用6个月以上的仪表设备在投用前应进行检定或试験,确认技术状态完好后再投入 使用。

7.7.5管道控制中心与站场、RTU阀室之间应貝.冇通信通断检测功能.

7.7.6站场、全线联锁控制系统应定期测试,测试内容包括设定值、联锁逻辑、保护功能、响应效果O

7.8.1可燃气体检测器、火灾探测器、报警器等应每年至少检査或校验1次•

7.8.2灭火器材应每月至少检査1次,并按照生产厂商规定及时更换。

7.8.3消防栓、水龙帯、喷淋管等应每半月至少检査1次.

7.8.4固定消防泵宜每周试运行1次.

7.8.5站场、阀室的安全防范应符合GA 1166的规定.

7.8.6应对光通信、卫星通信等通信系统运行性能指标进行定期测试,宜每季度1次《

7.8.7建筑物、构筑物投用3年内,应检査基础沉降情况,必要时进行检测.

7.8.8站场、阀室地面州现的沉降应及时处理.

7.8.9仪表井、阀井、封闭的管沟等应定期进行检査,査看结构是否完好、是否冇油气泄漏、聚积。

8管道线路管理

8.1 一般要求

8.1.1应按照GB 32167的规定开展管道完整性的检査、检测与评价工作,实现管道线路的完整性 管理.

8.1.2应制定文件明确管道管理各项活动的技术要求,主要包括线路巡护、光缆巡护、腐蚀控制、第三 方施工管理、地质灾害防治、高后果区识别与管理、管道维护与修理、管道检测与评价等。

8.1.3应定期对8.1.2要求的文件进行识别评价,每3年至少1次;条件发生变化时,应及时进行更新。

8.1.4管道线路的阴极保护应符合GB/T 21448的规定.

8.1.5管道地质灾害管理应符合SY/T 6828的规定■

8.1.6管道沿线设賞的里程桩、转角桩、标志桩、交叉桩、测试桩、警示牌和光缆标石等标识应准确,并 保持完好、标示清晰.

8.1.7应在管道沿线特定区域范围内建立维、抢修队伍,或配备专门人员、维抢修车辆、设备和机具,合 理储备管道抢修物资;如|'|身能力不足,应通过协议委托具备相应能力的单位提供服务。

8.1.8管道巡护、检査、检测、维护与修理等各项活动应保留记录.

8.2管道线路巡护

8.2.1线路巡护可采用徒步巡护、车辆巡护、飞行器巡护等方式*

8.2.2应根据管道运行条件、管道沿线地形、土壊状况、外部交叉、交通条件、fl然灾⅛f与人员聚居等情 况制定线路巡护方案.线路巡护方案应保存在相应基层单位或站场内.

8.2.3线路巡护方案内容包括,巡护频次、巡护方式、巡护内容、人员安排、异常情况汇报、记录、联系方 式等.

8.2.4应每年对线路巡护方案复审一次,两次复市的时间间隔不应超过15个月.

8.2.5应每季度对巡线人员培训、考核一次,两次相邻培训、考核的时间间隔不应超过4个月.

8.2.6按照GΛ1166划分的洽安风险等级,一级与二级风险管段每天至少巡护1次,三级风险皆段每周 至少巡护2次。

8.2.7髙后果区、管道穿越处、管道跨越处、阀室、第三方施T活动频繁区段、管道与市政管网交叉或平 行处、第三方损坏高发或易发区段、高风险管段、未完成修笈的不可接受缺陷处应每天至少巡护1次。

8.2.8强风、强降雨、地震后或冰雪大量融化、土壤融冻期间,应及时巡护,査看是否冇地面裂缝、隆起 或沉降、露管、漂管、滑坡、冲刷以及光缆裸露等情况,检查管道跨越处的悬索、锚同、支投等设施及穿越 处管道稳管(含水工防护)等设施的完好性,期间应釆取措施确保人员安全.

8.2.9巡护期间应观察是杏有油气泄漏、管道周边是否有挖掘、清淤、钻探、重载通过、施T.、建(构〉筑 物建设、深作耕种等可能危及管道安全的活动,观察土体的稳定性,检查管道跨越姓的悬索、锚固、支撑 等设施的完好性,观察标示标识桩是否缺失、完好.

8.2.10对于与管道交叉的施工、磐=道保护距离范围内或附近的叮能危及管道安全的活动,应向其说明 管道所处貝休位置、管输介质危险性及作业安全要求,宜派人进行连续护,发现危及管道安全的情况, 作业应立即中止。

8.2.11确定管道巡线频次时,应至少考虑以下因素:

--运行压力I

—管径,

——人口密度;

--输送介质i

―地形;

——高后果区识别结果、风险评价和完整性评价等结论与建议,

--气候.

8.3检测与评价

8.3.1管道投产3年内,应及时监测管顶覆土与水工防护完好情况,发现沉降、露管、水工防护损坏等 情况时,应及时予以修复。

8.3.2应定期检测管道埋深,对于发现埋深不足的应及时处理。检测周期满足以下要求:

——位于非农耕地管段宜每3年1次;

——位于农耕地、沙漠管段宜每年在春耕前进行1次;

——河流穿越处两侧位于水位冲刷线范围内的管段与沿河床埋设的管段宜每年在汛前、汛后各进 行1次;

——挖沟法穿越的水下穿越管段宜每3年〜5年1次,管道所穿越河流出现50年一遇强降雨后应 及时检测。

8.3.3管道内检测周期应符合GB 32167的规定.

8.3.4管道外腐蚀宜接评价应符合SY/T 0087.1的规定。管道内腐蚀直接评价应符合SY/T 0087.2 的规定。

8.3.5应分析检测结果,建立管道检测档案,原始数据及数据分析结果应存档。

8.4腐蝕控制

8.4.1应根据内检测、外检测、防腐层调査等评估管道防腐层状况,确定防腐层检査周期.对于发现的 异常情况,应及时处理。

8.4.2对于发现的存在腐蚀活性的防腐层缺陷.应立即修筮.

8.4.3管道外防腐层修理应符合SY/T 5918的規定"

8.4.4应定期对管道防腐层、补口、保温层以及可能对阴极保护电流屏蔽的防护材料进行开挖检査,评 价其性能,检査评价方法应符合SY/T 0087.1的规定.

8.4.5应定期对阴极保护系统进行检査与测试,确保阴极保护系统运行正常、管地电位符合要求.管 道阴极保护参数的测试应符合GB/T 21246的规定。

8.4.6应识别、测试、减缓杂散电流对管道的影响,宜参照GB 50991和GB/T 50698的规定执行.

8.4.7应定期检测绝缘接头、绝缘垫片的绝缘性以及排流设施的冇效性。

8.4.8应对输送介质的腐蚀性进行分析,并根据分析结果采取适用的内腐蚀控制措施.可通过安装探 针或电阻监测装置、直接测庄壁厚等方法,监测关键位置的内腐蚀情况。管道内腐蚀控制应符合 GB/T 23258 的规定。

8.5管道维修

8.5.1对于发现的管道管体缺陷,应根据管体缺陷类型及严重程度,结合営道运行压力及其设施的技 术状况等及时进行评价并制定修笈计划和方案,对于不可接受的缺陷,应及时调整管道运行压力并及时 修复.

8.5.2管道进行动火、挖掘、改造与维修等作业时应编制作业方案并经屮批后实施。

8.5.3对管道线路的不停输改造和维修作业,应根据评估结果和作业要求确定管道运行压力,并明确 要求管道的开挖长度、方式及稳固措施等.

8.5.4涉及到可能对社会公众冇影响的管道维护、修理作业开始前,应向政府主管部门或涉及的相应 18

部门及社会公众通告作业要求和时间。

8.6.1需停用的管道或管段,宜貰换管内油气介质并注入惜性♦体或不燃无毒液体进行封存1不能进 行置换的,应按照运行管道进行管理;停用管道或管段宜与运行管道或管段进行冇效隔离,必要时应断 开连接.

8.6.2需弃置或报废的管道或管段,应置换管内油气介质并制定处置方案;弃置或报废管道或管段应 与运行管道或管段断开连接,弃置或报废的管道或管段两端应冇效封堵。

8.6.3管道封律停用期间,弃置或报废管道或管段在未完成处賞前,应制定专项管理措施。

9应急管理

9.1应制定文件明确应急管理各项活动,主要包括应急预案编制、应急培训、应急演练与评价等。

9.2应根据管道输送介质、管道运行条件、站场与沿线所处环境等情况,识别可能发生的生产突发事 件,并按照GB/T 29639的规定编制应急预案。

9.3应急预案应包括与周边单位、沿线居民和政府主管部门等的联动,及时更新联系信息.

9.4定拥对9.1要求的文件进行识别评价,每3年至少1次;条件发生变化时,应及时进行更新。

9.5按照8.1.7配备的资源应满足应急响应的要求.

9.6应根据应急预案的规定开展培训、应急演练与应急响应.

9.7应保別应急管理各环节活动的记录.

《资料性附录) 投产方案主要内容

A.1制定方案的依据

制定方案的依据包括:

a) 国家冇关法规和规范,

b) 上级有关的文件和设计资料;

C)输送介成物性;

d) 地温等自然条件;

e) 降凝剂评价结果;

f) 输送介质交接及供电、供水协议,

g) 与试运投产有关的其他资料。

A.2投产组织与准备

投产组织与4备包括,

a) 投产组织机构的组成及职責I

b) 投产指挥工作流程,

C)运行人员及相关制度的准备;

d) 投产资源垦需求;

e) 抢修器材物资的配备;

f) 施工单位投产保驾方案及抢修队伍的収責.

A.3技术内容

技术内容包括:

a) 投产必备条件;

b) 投产方式的确定;

C)投产步骤;

d) 投产过程输虽安排及温度、压力等参数计算,

e) 介质到各站及管段的时间,

f) 输气管道悄性气体置换量及置换、升压安排;

g) 采用预热输送的预热时间、预热水用虽、油水混合物总屋I

h) 气体排放,

i) 污水处理;

j) 试运行安排及功能测试。

Λ.4操作程序

操作程序包括:

a) 设备调试;

b) 站内试运;

C)清管,

d) 系统调试;

e) 预热;

f) 投产及全线联合试运;

g) 油水混合物的处理;

h) 试运行操作.

Λ.5安全要求

安全要求包括:

a) 操作人员、抢修人员的安全要求;

b) 投产过程中的安全管理规定;

C)风险分析与应对措施,

d) 应急预案;

e) 保驾方案。

附件包括,

a) 站场工艺流程图和平面布置图;

b) 阀室工艺流程图;

C)管道纵断而图和平而走向图;

d)投产运行相关参数的计算书。

附录B

《资料性附录)

投产条件确认检査项目表

投产条件确认检査项目见表B.I.

表B.1投产条件确认检査项目裏

|

序号 |

类别 |

确认项内容 |

结果 (符合/不符合) |

备注 | |

|

I |

工程地设 |

线路T程 |

单位T程验收合格______________ | ||

|

2 |

埋深符合设计要求______________ | ||||

|

3 |

防腐层检泪合格_______________ | ||||

|

4 |

清管测径符合要求______________ | ||||

|

5 |

管iff强度和严密性试验合格 | ||||

|

6 |

管道沿线水工及防护设施达列没计要求 | ||||

|

7 |

侑道沿线无占斥,管道与周边纱、构筑物符合管 道安全保护距肉 | ||||

|

8 |

管道地面标识齐仝完整,符合役计耍求_____ | ||||

|

9 |

THg沿线地貌恢复符合咲求__________ | ||||

|

IO |

天然气管道干燥合格____________ | ||||

|

11 |

站内T艺 安装T.程 |

单位T程豹收完成______________ | |||

|

12 |

T艺管网、阀门安装和焊接符合规范要求 | ||||

|

13 |

阀r利工艺管网强曲和严洛性试验合格____ | ||||

|

14 |

T艺管M防腐、保温符合设计要求 | ||||

|

15 |

健扱T程 |

单位T程验收完成 | |||

|

16 |

曜帐板大角炸缝、壁板焊旋、浮焊雄符合规液 要求____________________ | ||||

|

17 |

船施严密性族验合格 ■ | ||||

|

18 |

各类附件安裝与成并符合设计安求______ | ||||

|

19 |

充水沉降测试勾合段计耍水_________ | ||||

|

20 |

防火堤施I:符合规范要求 | ||||

|

21 |

设备安装T程 |

単位T程验收完成 | |||

|

22 |

输油泵机绢联軸器安装.一、二次渔浆符合規Itt 妥求 | ||||

|

23 |

压编机安装就位符合规范要求 | ||||

|

24 |

锅炉等压力容器安装就位符合規范要求 | ||||

|

25 |

加炼炉安装就位符合规液唉求 | ||||

|

26 |

电气工程 |

単位T程验收完成 | |||

表B.1 (续)

|

序号 |

类别 |

确认项内容 |

結果 (符合/不符合) |

备注 | |

|

27 |

工程酒设 |

电气工程 |

电缆敷波安裝符合规枇耍求__________ | ||

|

28 |

变压器、断路器、隔烈开美、电容器安装、配电柜 安装符合规他娶求______________ | ||||

|

29 |

仪表冃动化 工程 |

単位I:程验收完成 | |||

|

30 |

压力表、温度计、变送器、计量仪表等安装符合规 范要求 | ||||

|

31 |

仪表线缆、保护管安装符合规范要求 | ||||

|

32 |

口动化机柜安装符合规范要求 | ||||

|

33 |

通信T∙程 |

单位I:程验收完成 | |||

|

34 |

通信线缆敷设:符合规也要求 | ||||

|

35 |

传输设备安装符合规范要求 | ||||

|

36 |

土建及建筑 物「•程 |

琅位丁程验收完成 | |||

|

37 |

地幕、基础符合规范要求 | ||||

|

38 |

址筑物主体结构符合规范要求________ | ||||

|

39 |

装饰、装修符合规范要求____________ | ||||

|

40 |

安仝设备、设施 |

灭火朗按设计耍求就曾,符合规也耍求_____________ | |||

|

41 |

W燃气体监测吸备按设计要求配性,符合规范要求_______ | ||||

|

42 |

安全阀、泄压側等安全保护装置安装完好,井测试合格 | ||||

|

43 |

静电跨接、没备接地等设施安装完好,并测试合格 | ||||

|

44 |

强制检测设备如安仝岡、圧力表、温度计、变送器、可燃气体报警 仪、火灾报警仪、计信仪表等经有资质的检验机构检验并取得检 定合格证书 | ||||

|

45 |

消防道路畅通 | ||||

|

46 |

站场风向标已安装_____________________ | ||||

|

47 |

劳动防护用其配置齐仝(呼吸器、防毒面具、防火服等) | ||||

|

48 |

设备及系统 调试 |

调控中心与现场的数据采集与监控系统联调已完成 | |||

|

49 |

RTU阀室通信、白控、敬据远传等装置调试完成.达到技术要求 | ||||

|

50 |

输油系机组电机试运完成,达到技术要求 | ||||

|

51 |

阀门和执行机构调试完成•达列技术耍求 | ||||

|

52 |

电气T程线缆、断路牌、変压器、隔市开关等完成实睑,达到技术 要求 | ||||

|

53 |

锅炉试运完成,达到技术要求 | ||||

|

54 |

加热炉调试完成,达到技术要求 | ||||

|

55 |

消防水楽、泡沫梨试退完成,达到技术要求 | ||||

表B.l (续)

|

序号 |

类別 |

确认项内容 |

結果 (符合/不符合) |

备注 |

|

56 |

设备及系统 调试 |

」卩体检測控制仪表(包括各种温度、压力、液位检测仪衣、可燃气 体探测器、火灾报警系统、消防仪表等)的调试完成,达到技术 要求 | ||

|

57 |

数据采集与监控系统完成调试,站控系统、紧念停车系统具备投 用条件__________________________ | |||

|

58 |

消防控制系统调试完成,达到设计要求 | |||

|

59 |

压缩机组控制系统调试完成,达到技术要求 | |||

|

60 |

钢炉、加热炉控制系统调试完成,达到技术要求 | |||

|

61 |

何电位仪调试;、阴保桩测试完成,达列技术耍求__________ | |||

|

62 |

流暈计、含水分析仪、在线凿度计等计暈器具标定(测试)完成 | |||

|

63 |

投产前各种 手续办理 |

项口核准手续齐仝 | ||

|

64 |

防帝防静电检测合格,取得证书 | |||

|

65 |

取很乐力容器备案文件 | |||

|

66 |

消防系统通迁验收 | |||

|

67 |

供电、飴排水、通侑、供暧等相关协议巳签W____________ | |||

|

68 |

投产方案批笈 及投产方案落 实情况 |

投产方案编制完成并巳批;g___________________ | ||

|

69 |

投产各种预案编制完成___________________ | |||

|

70 |

投产所需的介成(油、♦、水等)准备完成 | |||

|

71 |

已和上游资源、下游市场建立联系机制 | |||

|

72 |

上下游備傅和计景协议巳签订________________ | |||

|

73 |

投产所需的T器具、备跖备件、消耗品等已配置 | |||

|

74 |

维抢修设备、抢修物资配置落实________________ | |||

|

75 |

各种投产规章制度编制完成________________ | |||

|

76 |

投产前设备状态检査确认单编制完成 | |||

|

77 |

各WISZK牌、设备牌、工艺流向标识等配置完成 | |||

|

78 |

特种作业人员取得操作资格证 | |||

|

79 |

逐行人员完成岗位玲训并已配备到位 | |||

|

80 |

維抢修人员完成培训并已配备到位 | |||

|

检儀人员签字___检査日期_________________ | ||||

(资料性附录) 输油管道运行工艺计算

C.1摩阻损失计算

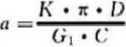

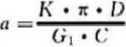

管道内输送油品时沿程摩阻损失的计算见式(C.1):

h =B七-i 儿 ..............................(C.1 )

«1

式中:

h——管道沿程縻阻损失,单位为米(m);

β——流体摩阻系数,单位为二次方秒每米(s2∕m)5

Q1——液流体积流虽,单位为立方米每秒(mj∕s)ι

IH --流态指数;

H——液流运动黏度,单位为平方米每秒(m7s)i

Cli—管道内径,单位为米(m>;

Li——管道长度,单位为米(m).

表C.1确定了不同流态下系数伺和指数m的数值.

表C.1不同流态下的A、P、”t值

|

__ |

八 |

F/3/m〉 |

M | |

|

层流 |

64 |

4.15 |

1 | |

|

素流 |

水力光滑図 |

0.316 4 |

0.024 6 |

0.25 |

|

混合摩擦区 |

100S 嚙-0.627 |

0.080 2.\ |

0.123 | |

|

粗糙区 |

λ |

0.082 6A |

0 | |

|

注1:八一系数; 注2: £——绝对粗糙度,環位为米(m), 注3; A—沿程摩阻损失系数. | ||||

C.2温度计算

C.2.1输油平均温度的计算见式(C.2): i 2

tl,= —/h -I- —Zu ..............................( C.2 )

V V

式中:

,“——汁算管段的输油平均温度,单位为摄氏度(∙C),常温输送的输油管道,计算管段的输油平均 温度取管中心埋深处的地温;

S——计算管段的起点油温,单位为摄氏度(∙C)∣

tlι——计算管段的终点油温,单位为摄氏度(,C>.

C.2.2加热输送輸油管道沿线温降(考虑摩擦热)的汁算见式(C.3)~式(C.5〉: t ♦ — t O — b IIt — —h

h =^7-C ∙ a

(C.4 )

(C.5 )

式中1

/o——管道中心处环境温庄.单位为掘氏度(

i——流瓦为V-时的水力坡降,单位为米每米(m∕m),可近似取计算管段的平均水力坡降;

K ——重力加速世,数值为9.81 In/»»t

C——输油平均温度下原油的比热容,単位为焦耳每千克摄氏BE[J∕(kg∙ ,C)]∣

K——,R传热系数,单位为瓦每平方米摄氏度[W∕(π? ∙ υ>]l

D——管道外直径,单位为米(m),

Gl——油品质瓦流虽,单位为千•克每秒(kg/s).

C.3有效热负荷计算

加热站的冇效热负荷计算见式(C.6):

Qn=Gl . C(ZR-ZZ) ..............................( C.6 )

式中:

Qn——加热炉冇效爲负荷.单位为瓦(W);

Zr —原油进站温度.单位为摄氏度(P),

II —原油出站温度,单位为摄氏度(P).

C.4燃料油消耗■计算

加焦站的燃料油消耗Jlt计算见式(C.7).

〃=淳 Jχ 3 600 ..............................( C.7 )

Λ ∙ UR

式中,

υ —燃料油消耗Iii,单位为千克每小时(kg∕h) F

7r--加热系统效率t

E ―燃料油热伉,单位为千焦每千克(kj∕kg).

C.5混油段长度计算

成品油顺序输送混油段长度计算见式(C∙8)~式<C,12).

IgIg(W X 10' +0.89) =0.5Iglg(VA X 10' + 0.89) + 0.5Iglg(VB X 10* +0.89) ......( C.8 )

N=―二一 ..............................(C.9 )

π ∙ <∕∣ ∙ vɪ

Rn = IOoooW ..............................( C.10 )

当 Re>Reli时:

Ch= 11.75 G/, ∙ L,)osK<∙-°l ..............................( C.ll )

当 Re^Re^ 时:

Ch =18 385((∕1 ∙ LI)O-5Kt--°,el*w,°5 ..............................( C.12 )

式中;

Vfc —各50%的混油在输送温度下的运动黏度,单位为平方米每秒(m7s);

VA——前行油品在输送温度下的运动黏度,单位为平方米每秒(m2∕s)i

VB —后行油品在输送温度下的运动黏度.单位为平方米每秒(m7s)1

q,——混油段处的流址,单位立方米每秒(m7s);

Re——雷诺数;

R,ii--临界雷诺数;

e ——自然对数底数,e=2.718;

Ck——混油段长度,单位为米〈m〉.

C.6柴油和汽油相互掺混浓度计算

C.6.1汽油中允许掺入柴油浓度的计算见式(C.13):

(TIO-124)j-(T,-124)» 'I= QnW-0.753 )×2.8 X IO4 ..............................

式中:

Ki——汽油中允许掺入的柴油浓度,%;

TMO——汽油初僧点的最高允许值,单位为摄氏度(IC)S

TI ——汽油实际的初僧点,单位为摄氏度(r), PiO ——捲入的柴油20 0C的密度,单位为千克每立方米(kg∕n√).

C.6.2柴油中允许掺入汽油浓度的计算见式(C.14):

v 16.77 B—32 r * K'= T, + 55 也亍7

..............................(C.14 )

式中:

K.—柴油中允许掺入的汽油浓度.%;

TK——汽油的10%憶出温度,单位为摄氏度(TC);

TM—柴油的最低运行闪点,单位为摄氏度(r), τ.——柴油的实际闪点,单位为摄氏度(D.

C.6.3较高牌号汽油允许掺入较低牌号汽油体积百分浓度的计算见式(C.15):

.y ( V2-N1)-V1(.V-JVl) NI(N-NI)

X 100⅜

.....................(C.15 )

式中:

KC——掺入牌号较低汽油的允许体枳百分浓度;

N——较高牌号汽油在国标中规定的最低辛烷值;

NI——较低牌号汽油的实际辛烷值;

NZ—较高牌号汽油的实际辛烷值.

附录D (资料性附录) 输气管道运行工艺计算

D.1输气量计算

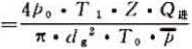

D.1.1当管段起点与终点的相对髙差Δ∕1≤200 m时的计算见式(D.1):

「 ,2 _ IJl -I 0.51

Q, = H 522E∙d:& z % 严 ........................(Di)

U S a ■J

式中:

Q.——气体流梟(压力为0.101 325 MPa、温度为293.15 K条件下〉,单位为立方米每天(m7d)s

E ——输气管的效率系数;当DN为300 mm〜800 mm时,E = 0.8〜0.9;当DN>800 mm时,

E = O.91 〜0.94 ;

CIt——输气管内径,单位为厘米(cm);

久——输气管段内起点气体絶对压力,单位为兆帕(MPa)I

Pt — 输气管段内终点气体绝对压力,单位为兆帕(MPa)S

Z 气体的压缩因子,

T —气体的平均温度,单位为开尔文(K);

Lt―输气管计算段长度,单位为千米(km); Gt——气休的相对密度。

D.1.2当管段起点与终点的相对髙差∆Λ>200 m时的计算见式(D.2):

0.51

Q, =11 522E ∙ Jjw-

Z • T • L, . G;Ml

∙( D.2 )

式中:

a ——系数M=O.068 3G,∕(Z • 丁),单位为负一次方米(nΓ');

ΔΛ ——输气管终点和起点的标高差,单位为米(m),

”一输气管沿线高差变化所划分的计算段数:

h.——各分管段终点的标髙,单位为米(m);

h.-t—各分管段起点的标高,单位为米(Tn):

L,——各分管段长度,单位为千米(km).

D.2管道运行压力计算

D.2.1管道内平均压力计算(不考虑节流效应)见式(D.3):

Pm =^τ (If i + IZ ) ..............................( D.3 )

式中:

人——管道内气体平均绝对压力,单位为兆W(MPa)o

D.2.2管道沿线任意点气体压力计算见式(D.4):

,*= — (0: —0:)+ ..............................( D.4 )

式中:

P.——管道沿线任意点气体绝对压力,单位为兆W(MPa)l

X——管道计算段起点至沿线任意点的长度,单位为千米(km).

D.3管flt内■体温度计算(不考虚节流效应)

D.3.1管道内气体平均温度计算见式(D.5): rn=G÷^1~z°(l~e-,∙,-) ..............................( D.5 )

O ∙ L1 225.256 X IOeK ∙ D

O= Q, ∙ G, • Cp—*

式中,

ta ——管道计算段内气休的平均温度,单位为摄氏度(D1 ——管道计算段内起点气体混度,单位为摄氏度(P);

S——计算常数,

K ——忌传热系数•单位为瓦每平方米开尔文Ew∕(τn8 ∙ K)],

D——管道外径,单位为米(m);

C.——气休的定压比热,単位为焦耳每千克开尔文[J∕(kg ∙ K)].

D.3.2管道沿线任意点气体温度计算见式<D.6)s

I=U f)L ..............................( D.6 >

式中I

/.—管道沿线任意点气体温度,单位为摄氏度(

D.4管段管存计算

管段管存计算见式<D.7):

皿=& •"歸 丁。玉 ..............................(D.7)

∕>0 ∙ i pi ∙ Z

式中]

Ve —管段管存批(压力为0.101 325 MPa、温度为293.15 K条件下〉,单位为立方米(m,)ι

UB——管段的设H•管容虽,单位为立方米(InJ)I

PfI——管段内气体的平均絶对压力,単位为兆帕(MPH) i TH——管段内气体平均温度.単位为开尔文(K〉,

住,T, = 293.15 Kwo = O.101 325 MPaɪZ,=0.998 0(压力为 0.101 325 MP>,31 度为 293,15 K 条件下).

D.5管道的储■能力计算

管道的储气能力计算见式(D.8),

Q∙=m 偿一判 ..............................(D∙8)

Po ∙ ʃ ' Λl zɪ 9

式rN

QM——管道的储气量(压力为0.101 325 MPa、温度为293.15 K条件下>,单位为立方米(mj)t

V——管道容积,单位为立方米(m3);

P管道"•算段内气体的最髙平均绝对压力,单位为兆帕(MPa)I Pim—管道计算段内气休的最低平均绝对压力,单位为兆帕(MPa)I ZI --对应时的气体縮因子;

2*——对应Pm时的气体压缩因子.

D.6输差计算式

D.6.1输气員差值计算见式(D.9): QS=(Vl+Ql)- (Qj+Q3+Q4+V2) ........................( D.9 )

式中:

Qe—某一时间输气管道内平衡输气畠之差值,单位为立方米(m3);

QL --同一时间内的输入气量,单位为立方米(m,);

Q2——同一时间内的输.'I1Afi.单位为立方米(m3),

QJ——同一时间内输气单位的生产、生活用气梟,单位为立方米(m1)i

Qt——同一时间内放空气量,单位为立方米(ɪn5)?

VI——计算时间开始时,管道计算段内的储存气星,单位为立方米(m3);

VS——计算时间终了时,管道计算段内的Wf存气虽,单位为立方米(m5).

D.6.2相对输差计算见式(D-IO)1

V=TT¾r X 100% ..............................( D.10 )

VI-r ι√ι 式中I

7--相对输差.

D.7管道输送能力利用率计算

管道输送能力利用率计算见式(D.11), 机=⅛X100% ..............................( D.U )

式中: ηl —管道年输送能力利用率;

QX ——实际输送气址(压力为0.101 325 MPa、温度为293.15 K条件下),单位为立方米每年(m5∕a))

Qffi ——设计输送气虽(压力为0.101 325 MPa、温度为293.15 K条件下),单位为立方米每年(m7a).

D.8管道输送效率计算

管道输送效率计算见式(D.12),

Qn

Xlo0%

..............................(D.12 )

式中]

ηi——管道输送效率,

Qn—实际输送气鼠(压力为0.101 325 MPa、温度为293.15 K条件下单位为立方米每天(π>7d)∣

Q卄—-管道计算输送气量(压力为0.101 325 MPa、温度为293.15 K条件下),单位为立方米每天

(π√∕d).

D.9管道清管计算式

D.9.1清管最大压差估算

清管最大压差估算见式(D.13): P=P; + +♦; ..............................< D.13 )

式中'

P——最大压差,单位为兆帕(MPa),

P;—清管器的启动压差,单位为兆帕(MPa)I

P;—当前收、发站之间输气压差,单位为兆帕(MPa);

P;——估算管内最大的积液髙程绝对压力,单位为兆帕(MPa).

D.9.2清管气置估算公式

D.9.2.1清管所需输气流虽估算见式(D.14). Qm =240 OOOF ` 'V ..............................( D.14 )

式中:

QUi——输气流位(压力为0.101 325 MPa、温度为293.15 K条件下〉,单位为立方米每天(m'∕d); F——管道内径横截而积,单位为平方米(Ina)I -P——清官器后平均压力,单位为兆M(MPa)I

~——淸管器运行平均速度,单位为千米每小时(km/h).

D-9.2.2清管总进气Iil估算见式(D.15), Qλ =10 OOoF ∙Λ, ∙7 ..............................( D.15 )

式中,

Qe——总进气£5(压力为0.101 325 MPa、温度为293.15 K条件下〉,单位为立方米(m'); L-——清管器运行距离,单位为千米(km).

D.9.3清管器运行时间估算

清管舞运行时间估算见式(D.16): t =y ..............................( D.16 )

式中: t—— 清管器运行时间,单位为小时(h).

D.9.4清管器运行距离估算

清営器运行距离估算见式(D.17):

式中,

M——清管器运行距离,单位为米(m):

Tl——清管器后管段内气体平均温度,单位为开尔文(K)I

Qa—清管期间的累计进气虽(压力为0.101 325 MPa、温度为293.15 K条件下),单位为立方米 (m5)∣

</,——輸气管内径,单位为米(m) i

D.9.5清管器运行速度估算公式

D.9.5.1输气流髭可计算下的瞬时速度计算见式(D.18):

f 0 0%/ ..............................(D.18)

式中:

V,—— 清管照运行速度,单位为千米每小时(km/h).

D.9.5.2输气流瓦不可计算下的速度计算见式(D.19),

~ = ~ ..............................( D.19 )

t.

式中:

I.—— 清管器的实际运行距离,单位为千米(kτn);

/,—清管器运行/,距离的实际时间,单位为小时(h).

《资料性附录) 淸管方案主要内容

E.1制定方案的依据

制定方案的依据包括:

a) 国家有关法规和规范;

b) 上级冇关的文件和设计资料;

C)输送介质物性及地温等自然条件;

d)管道的基本情况.

E.2清管组织与准备

清管组织与准备包括:

a) 清管组织机构的组成及职责;

b) 对管道运行进行分析,分析管道结蜡、积液、管道内部清洁状况等;

C)根据管道结蜡、积液、管道内部清洁状况和运行情况等,制定清管周期;

d) 根据输最,安排清管时间;

e) 制定淸管方案,并报上级主管部门批准.

E.3技术内容

技术内容包括:

a) 清管前管道运行工作情况(包括输送介质物理性质、各站运行参数、各站何管道当量直役、清管 器到达各站时间的预测)及参数计算结果;

b) 管道结始、积液、内部洁净程度等状况分析;

C)清管器选择;

d) 清管过程及清管后运行参数测算;

e) 清管操作规程:

f) 清管安排及时间。

E.4操作程序

操作程序包括:

a) 清管器发、转、收系统及相关配套设施检査;

b) 清管器发送、转发、接收操作;

C)清管器跟踪;

d)污物排放与处理.

E.5安全要求

安全要求包括:

a) 操作人员、抢修人员的安全要求;

b) 清管过程中的安全管理规定; C)事故预想及处理措施.

附件包括:

a) 站场工艺流程图和平面布置图S

b) 阀室工艺流程图;

C)管道纵断面图和平面走向图; d)清管运行相关参数的计算书.

GB/T 17747.2天然气氏縮因子的计算 第2部分'用摩尔组成进行计算

GB/T 50698埋地钢质管道交流干扰防护技术标准

GB 50991埋地钢质管道宜流干扰防护技术标准

DI√T 1195火电厂高压变频器运行与维护规范

SY/T 6713管道公众警示程序

SY/T 6964石油天然气站场阴极保护技术规范

35