ICS **. **. **

P **

备案号:

代替 SH 3009—2001

DeSign SPeCifiCatiOnS for COnlbUStible gas discharge SyStem in PetrOChemiCal engineering

****-**一** 发 布

5.1全厂可燃性气体排放系统的设置原则............

附条文说明

COnteiltS

FOreWOrd ......................................................................................................

1 SCOPe ....................................................................................................

2 NOrmatiVe references .................................................................................

3 TermS and definitions .................................................................................

4 General requirements ..............................................................*..................

5 Settlng Of Site-Wide COmbUStibIe gas discharge SyStein ..........................................

5.1 Setting PhiIOSOPhy Of Site-Wide COmbUStibIe gas discharge SyStem .....................

5.2 GaSeS that Can be discharged into the Site-Wide COmbUStibIe gas discharge SyStem ......

5.3 GaSeS that ShalI not be discharged into the Site-Wide COmbUStibIe gas discharge SyStem

5.4 Setting PhiIOSOPhy Of PiPe network Of the Site-Wide combustible gas discharge SyStem

5.5 Setting PhilOSOPhy Of flares .....................................................................

6 DeterminatiOn Of the design Of discharge COnditiOn .............................................

6.1 DiSCharge COnditiOn for COmbUStibIe gas from the PrOCeSS Unit ...........................

6.2 DefinitiOn Of SyStem design IOad for multi-process UnitS....................................

7 PiPe network Of the Site-Wide COmbUStibIe gas discharge SyStem ..............................

7.1 PrOCeSS design .....................................................................................

7.2 PiPing design ....................................................................................

8 DrUmS and SeaIS .........................................................................................

8.1 DrUmS ...............................................................................................

8.2 SeaIS .................................................................................................

9 EIeVated flares ..........................................................................................

9.1 AlIOWabIe thermal radiation intensity............................................................

9.2 FIare tip and flare StaCk.......................:.....................................................

9.3 DeterminatiOn Of the flare height ........................*........................................

9.4 IgnitiOn facility ......................................................................................

9.5 FIaShbaCk PreVentiOn facility.......................................................................

10 GrOUnd flares .........................................................................................

10.1 DeSign PrinCiPIeS Of ground flares ..............................................................

10.2 EnCIOSed ground flare.............................................................................

10.3 MUIti-burner Staged FIare .......................................................................

11 FIare gas recovery.......................................................................................

BibliOgraPhy...................................................................................................

EXPIanatiOn Of WOrding in the SPeCifiCatiOnS ............................................................

Appendix: EXPlanatiOn Of article

-VZ- —1—

刖 H

根据国家发展和改革委员会《2008年行业标准项目计划》(发改办工业[2008] 1242号)的要求,标 准编制组经广泛调查研究,认真总结实践经验,参考有关国际标准和国外先进标准,并在广泛征求意见 的基础上,修订木标准。

本标准共分11章。

本标准的主要技术内容是:全厂可燃性气体排放系统的设置原则、可燃性气体排放量的叠加原则、 高架火炬及地面火炬的设置要求、全厂可燃性气体排放系统管网及火炬设施的工艺设计、火炬气回收及 其它等。

本标准是在《石油化工企业燃料气系统和可燃性气体排放系统设计规范》(SH 3009-2001)的基础 上修订而成,修订的主要技术内容是:

1. 删除了燃料气系统的有关内容,标准名称更改为《石油化工可燃性气体排放系统设计规范》;

2. 修改了全厂可燃性气体排放系统的设置原则、可燃性气体排放系统管网水力计算公式、分液罐 和水封罐的计算方法、火焰长度计算公式及火炬高度的计算方法等;

3. 增加了火炬的设置要求、多套工艺装置可燃性气体排放量叠加原则、地面火炬及火炬气回收等 规定。

本标准屮以黑体字标志的条文为强制性条文,必须严格执行。

木标准山中国石汕化工集团公司负责管理,由中国石油化工集团公司储运设计技术中心站负责日常 管理,山屮国石化T.棵建设公司负责具体技术内容的解释。执行过程中如有意见和建议,请寄送日常管 理单位和1:编酝位。

木标准口常铮理单位:中国石油化工集团公司储运设计技术中心站

通讯地址:河南省洛阳市中州西路27号

邮政编码:471003

电 话:0379-64887302

传 真:0379-64887302 *

本标准主编单位:中国石化工程建设公司

通讯地址:北京市朝阳区安慧北里安园21号

邮政编码:IOoIOl

本标准参编单位:中国石化集团洛阳石油化工工程公司

中国石化集团上海工程有限公司

中国石化集团宁波工程有限公司

本标准主要起草人员:赵广明 李凤奇韩钧孟庆海钱徐根、王健、谢伟峰、陈为群、李晓黎 本标准主要审查人员:王慧勤、何龙辉、张圆圆、杨森、郭俊玲、周红儿、殷涛、张玉海、冯润、

王金良、孙新宇、张守峰、许文忠、沈波、罗武平、刘全桢

本标准1989年首次发布,2001年第1次修订,本次为第2次修订。

1范围

本规范规定了石油化工可燃性气体排放系统的设计要求。

本规范适用于石油化工企业可燃性气体排放系统新建、扩建和改建工程的设计。

2规范性引用文件

下列文件对于本规范的应用是必不可少的。凡是注日期的引用文件,仅注门期的版本适用于; 范。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本规范。

GB 150钢制压力容器

GB/T 3840制定地方大气污染物标准的技方法

GB 50160石油化工企业设计防火规范

3术语和定义

下列术语和定义适用于本规范

3. 1

可燃性气体排放系统 COmbUSt i b I e gas CIiSCharge SyStenI

装置和单元边界线以外,用于可燃性气体排放的管道、分液罐、水封罐及火炬或放散塔等设丿 总称。

3.2

背压 back PreSSUre

.排放系统内的压力导致的压力泄放装置出口处的压力。

3. 3

高架火炬 elevated flare «

为减少热辐射强度和有助于扩散将火炬头安装在地面之上一定高度的火炬。

3.4

开放式地面火炬 MUlti-burner Staged Flare

在透风式围栏内阵列排布多个燃烧器并分级燃烧的火炬。

3.5

封闭式地面火炬 EnCIOSed ground flare

具有燃烧室和烟囱,燃烧室内设置…个或多个燃烧器的火炬。

3. 6

操作火炬 OPerating flare

仅用于处理正常生产排放的可燃性气体的火炬。

3.7

长明灯 PiIOt burner

安装在火炬出口,为火炬排放气提供点火能量的连续操作的小燃烧器。

3.8

速度密封器VeIoCity SeaI

通过减小局部流通面积及改变空气渗入流向的方法,使用于防止空气由火炬头出口渗入的吹 体量减至最少的一种干气密封。

3.9

分子密封器 buoyancy Sea I

利用圈闭在反向空间内的轻气体阻止空气置换火炬中的较轻气体,使用于防止空气山火炬头出口 渗入的吹扫气体量减至最少的一种干气密封。

3. 10

分液罐 knockout drum

可燃性气体排放系统中用于分离和储存液体的容器。

3. 11

水封 Water Sea I

用于防止空气渗入可燃性气体排放系统发生爆炸、或转移流量、或为排放系统建立背压,而设置 的火炬与排放系统干管隔离的液体(通常为水)隔离设施。

3. 12

吹扫气体PUrge gas

为避免空气进入火炬系统发生爆炸而注入火炬总管的燃料气或不凝惰性气体。

3. 13

闷烧 burnback

可燃气体在火炬头内燃烧。

3. 14

回火 flashback

WHJ'燃性气体屮机含K处于爆炸限范围内时,如果气体的流动速度低于火焰的传播速度,火焰将 沿气体流动的焙〃向传播,导致火炬或系统干管发生爆炸事故。

4 —般规定

4.1可燃气体排放系统的设计不宜考虑不可抗力引起事故的影响。

4. 2当装置采丿[Jf I动挖伽联锁减排系统时,应至少考虑…个最大排放量连锁失效对排放系统排放能力

的影响。 •

4.3各类液体不得排入全厂可燃性气休排放系统。

4.4含有沥青、渣油、粉末或同体颗粒的可燃性气体排放前,应在装置内分离处理。

4.5含有G及以上烧类或水蒸汽的可燃性气休排出装置之前,应经分液罐分液,除去大于或等于 600四的液滴。

4. 6装置内应有自行吹扫可燃性气体和排放的措施;可燃性气体排出装置前应设切断阀并铅封开。

4.7设计全厂可燃性气体排放系统时•,装5S内外宜统-•进行水力、热力及应力计算。

4. 8全厂可燃性气体排放系统宜在下列各处设置取样点:

a) 装置可燃性排放气体进入排放总管前;

b) 可燃性排放气体进入火炬前;

C)可燃性排放气体进入气柜前。

4. 9装置可燃性排放气体进入排放总管前宜设压力监控。

4.10高架火炬筒体应设氮气快速置换设施,置换时间不宜超过IOrnin,快速置换宜采用遥控阀控制。

5全厂可燃性气体排放系统的设置

5.1全厂可燃性气体排放系统的设置原则

5.1.1应保证工艺装置、压力储罐等设施发生各种事故时可燃性气体能安全排放。 ’

5.1.2应保证可燃性气体排放系统本身能安全运行。

5.1.3正常生产条件下排放的可燃性气体宜回收利用。

5.1.4应单独设置酸性气体排放系统。

5.2可排入全厂可燃性气体排放系统的气体

5. 2.1下列不同来源的气体可排入全厂可燃性气体排放系统:

a) 生产装置无法利用而必须排出的可燃性气体;

b) 事故泄压或安全阀排出的可燃性气体;

C)开停工及检修时排出的可燃性气体;

d) 液化石油气泵等短时间间断排出的可燃性气体;

e) 生产装置、容器等排出的有毒有害可燃性气体。

5. 2.2热值低于7880kJ∕Nm3的气体,在排入全厂可燃性气体排放系统前,应进行热值调整。

5. 3不应排入全厂可燃性气体排放系统的气体

5.3.1下列气体不应排入全厂可燃性气体排放系统,应排入专用的排放系统或另行处理:

a) 能与可燃性气体排放系统内的介质发生化学反应的气体;

b) 易聚合、对排放系统管道的通过能力有不利影响的可燃性气体;

C)氧气含量大于2% (v%)的可燃性气体;

d) 剧毒介质(如氢氤酸)或腐蚀性介质(如酸性气)的气体;

e) 在装置内处理比排入全厂可燃性气体排放系统更经济、更有利于安全的可燃性气体;

f) 最大允许排放背压较低,排入全厂可燃性气体排放系统存在安全隐患的气体。

5. 3.2全厂只有个别装置排放少量剧毒介质或腐蚀性介质的气体时,宜在装置内设处理设施。

5. 4全厂可燃性气体排放系统管网的设置要求

5.4. 1低温可燃性气体排入全厂可燃性气体排放系统时,应确保含有水分的可燃性气体排放系统管网 不产生冰冻。

5.4.2酸性气体应单独设置一个排放系统管网。

5.4.3排放可燃性气体的装置多、排放量大、排放压力及温度有较大差别时,应进行技术经济比较和 装置排放安全分析,在满足各种排放工况的条件下,可设置两个或多个不同压力的排放系统管网。

5. 4. 4各装置在紧急事故时排入可燃性气体排放系统管网的可燃性气体,在装置边界处的压力不宜低 于 0.15 MPao -

5.5火炬的设置要求

5. 5.1能同时检修的生产装置,宜共用一个火炬。

5. 5. 2大型炼油、化工一体化项目W按炼油和化工区分别设置火炬,当火炬筒体采用W拆卸式设计方 案时,炼油和化工火炬可共架安装。

5. 5. 3大型炼油厂或石油化工厂设置的火炬不宜少于2套。

5. 5. 4当全厂可燃性气体排放系统屮设置的火炬气回收设施不能完全回收装检佢常牛产所排放的可 燃性气体时,且该排放系统所对应装置组的检修周期大于2年的,川,设咒备川火炬或小型操作火炬。 备用火炬的处理能力要能满足任何一个操作火炬检修停工的需求,小型操作火炬只处理『.常牛.产所排 放的可燃性气体。

5.5.5在满足可燃性气体安全排放的前提下,几座火炬之间用进行切换操作;火炬之间的切换连通管 道应设置在水封罐前,并应设置双切断阀及盲板。

6设计排放条件的确定

6. 1工艺装置的可燃性气体排放条件

6.1.1每个装置的排放条件应包括下列工况: ’

a) 工艺装置开工、停工;

b) 火灾事故;

C)停水、停电及蒸汽、仪表空气供应中断等公用工程事故;

d)其它事故。

6.1.2每种排放工况应包括下列数据:

a) 气体组成;

b) 装置边界处的气体温度;

C)装置边界处的最大允许背压;

d) 气体流量;

e) 装置最大排放单点排放量

f) 流量-时间曲线。

6.2多套工艺装置可燃性气体排放量叠加原则

6. 2.1同一事故引起全厂或几个装置排放时,应对各装置的排放“流量-时间曲线”进行叠加,取最 大值为该事故时的最大排放最。无排放流量-时间曲线时,宜按照如下叠加原则确定各排放系统和全厂 最大排放量:

a) 全厂最大排放最不考虑所有装置均同时最大量排放;

b) 每个排放系统在同一事故中的最大排放量,按影响系统尺寸最大的某个装置排放量的100% 与其余装置排放量的30%之和计算(体积流量),但不应低于该系统中两个不同装置最大单 点排放的总量;

e)按上述原则对不同的事故排放量分别叠加后,应取其中总排放量(体积流量)的最大值为该 排放系统的设计排放量;

d) 排放量最大装置排放量的100%与全厂其余装置排放量的30%之和(质量流量)作为确定火炬 高度及火炬安全区域的设计排放量;

e) 按上述叠加原则对应的加权平均温度、加权平均分子量及加权平均组成作为火炬及管道系统 工艺设计的其它设计参数。

6. 2. 2不考虑同时发生两种事故。

7全厂可燃性气体排放系统管网

7. 1管网工艺设计

7.1.1应从火炬头开始反算全厂可燃性气体排放系统管网装置边界处的各节点的排放背压,各节点的 背压应低于改点允许背压;管道摩阻损失采用式(7. 1.1-1)计釘。

(7. 1. 1-1)

式中:

f--水力摩擦系数;

L——管道当量长度,(ɪn);

d——管道内径,(m);

Ma——管道出口马赫数;

PI——管道入口压力(绝压),(kPa);

P2---管道出口压力(绝压),(kPa)。

水力摩擦系数按式(7. 1. 1-2)计算。

(7.1.1-2)

式中:

e——管道绝对粗糙度,(m); Re一雷诺数。

管道出口马赫数按式(7. 1.1-3)计算。

Ma =3.23×lθ-5-^¾∣ ɪ I ........................ (7.1.1-3)

式中:

q>n——气体质量流量,(kg/h);

Z—气体压缩系数,取相对分段计算的平均值;

T——排放气体的温度,(K);

k——排放气体的绝热指数;

M--排放气体平均分子量。

7.1.2排放系统管网的马赫数不应大于0. 7;可能出现凝结液的可燃性气体排放管道末端的马赫数不 宜大于0. 5o

7.1.3全厂可燃性气体排放系统管网压力应保持不低于IkPaO

7. 2管道设计

7. 2.1可燃性气体排放管道的敷设应符合下列要求:

a) 管道应架空敷设;

b) 新建工程管道应采用自然补偿,扩建、改建工程管道宜采用自然补偿,且补偿器宜水平安装;

C)管道坡度不应小于2%。,管道应坡向分液罐胰水封罐;管道沿线出现低点,应设置分液罐或 集液罐; .

d) 管道支管应由上方接入总管,支管与总管应成45°斜接;

e) 管道宜设管托或垫板;管道公称直径大于等于DN800时,滑动管托或垫板应采取减小摩擦系 数的措施;

f)管道有震动、跳动可能时,应在适当位置采取径向限位措施。

7. 2.2可燃性气体排放管道应设吹扫措施。吹扫介质应优先选用氮气,无氮气时也可选用蒸汽。

7.2.3可燃性气体排放管道应进行应力计算,应力计算温度应符合下列规定:

a) 高温排放管道取各项排放条件中的最高排放温度;

b) 常温排放管道采用蒸汽吹扫时取120 °C;

C)低温排放管道取各项排放条件中的最低排放温度。

7. 2. 4有凝结液的可燃性气体排放管道对固定管架的水平推力取值,不应小于表7. 2. 4-1的数值。当 固定管架上有几根有凝结液的可燃性气体排放管道时,水平推力的作用点应分别考虑,推力值不应叠 加。

表7. 2.4-1固定管架水平推力

|

管道公称直径,(mm) |

固定管架的推力,(t) |

|

_____________200_____________ |

________L9________ |

|

_____________250_____________ |

____________213____________ |

|

_____________300_____________ |

____________1_2____________ |

|

_____________400_____________ |

____________5/7____________ |

|

_____________500_____________ |

___________^_0___________ |

|

__3600V1000_______ |

___________13LO___________ |

|

_________NlOOO_________ |

________1£0________ |

7.2.5排放管道中凝结液的凝固点等于或高于该地区最冷月平均温度在I(TC以内吋,宜对管道进行 保温;凝结液的凝固点高于该地区最冷月平均温度10 °C以上吋,管道应进行保温并设伴热措施。

7. 2. 6分期投产的可燃性气体排放管道在前期设计时,应预留后期管道的敷设位置及有关接口。

7. 2. 7当可燃性气体排放温度大于60°C吋,水封罐之前的可燃性气体排放管道应按GB 150进行抗外 压设计,最大外压应大于或等于30kPa°

7. 2.8水封罐前的管道设计压力不得低于分液罐的设计压力,水封罐后的管道设计压力不得低于水封 罐的设计压力。

8分液及水封

8.1分液

8.1.1除酸性气排放系统外,可燃性气体排放总管进入火炬前应设置分液罐。

8. 1.2含凝结液的可燃性气体(碳五及碳五以上)排放管道宜每IOOOIn~1500m进行一次分液处理。

8.1.3凝结液应送入全厂轻污油罐或生产装置进行回收利用。

8.1.4对于含有在环境温度下呈固态或不易流动液体组分的火炬排放气的分液罐应,设置必要的加热 设施。

8.1.5计算分液罐尺寸时,被分离液滴直径宜取600μ∏u .

8.1.6分液罐应设液位计、液相温度计、丿K力表、高低丿k和岛低液位报警。

8.1. 7凝结液输送泵宜人工周系,并应设置低液位连锁停余。

8.1.8分液罐的容积应为气液分离所需的容积刷火炬/ C连续排放20min~30min所产生的凝结液所需 的容积之和。

8.1.9卧式分液罐内最高液面之上气体流动的截面积(沿繼的径向)应大于或等于入曰管道横截面积 的3倍。

8. 1. 10立式分液罐内气相空间的高度应大于或等于分液罐内径,且不小于Im;最高液位距入口管底 应大于或等于入口管直径,且不小于0.3m。

8.1. 11分液罐的型式应依据容器及火炬气排放系统设计的经济性选择,采用卧式分液罐时其长度与 直径的比值宜取2. 5-6.0«

8.1. 12分液罐气体进出通道的型式可为下列之一:

a) 卧式罐:气体从罐轴线垂直上部一端进入另一端排出,气体入口与排岀口宜朝向邻近的罐封头 ΛιXf

缅;

b) 卧式罐:气体从罐轴线垂直上部两端进入中间排出,气体入口宜朝向邻近的罐封头端;

C)立式罐:气体从罐体径向进入从罐体垂直轴线顶部排出,采用挡板保证气流方向向下;

CI)立式罐:气体从罐体径向切线进入从罐体垂直轴线顶部排岀。

8.1.13卧式分液罐应设置集液包,集液包结构尺寸:

a) 集液包直径宜为500mm~800mm,不宜大于分液罐直径的1/3,但不宜小于300mm;

b) 集液包高度(集液包封头切线至罐壁距离)不宜小≠ 50OmmO

8.1.14分液罐的人孔设置应符合下列要求:

a) 卧式罐筒体长度小于6000 mm时,应设1个人孔;筒体长度等于或大于6000 mm时,应设2 个人孔;人孔宜设在罐体端部并尽量靠近罐的底部。

b) 立式分液罐应在靠近底部的罐壁上设置1个人孔。

8.1.15分液罐的设计压力不得低于350kPa,外压不得小于30kPa°

8.1.16卧式分液罐的尺寸计算

卧式分液罐的直径应按式(8.1.16-1)通过试算确定,当满足DSk < Dk时,假定的/ʌ即为卧式 分液罐的直径。

DSk = 0.0115 X STW ∖(b-∖)pφUc

(8. 1. 16-1)

式中:

DSk——算的卧式分液罐直径,(m); a--罐内液面高度与罐直径比值;

qv——入口气体流量,(Nm3∕h);

b--罐内液体截面积与罐总截面积比值;

P——操作条件下的气体压力(绝压),(kPa); φ——系数,宜取2.5-3.0;

UC——液滴沉降速度,(m/s)。

卧式分液罐进出口距离按式(8.1.16-2)计算。

Lk = φDk (8. 1. 16^^2)

式中:

Lk——气体入口至出口的距离,(m); *

Dk——假定的分液罐直径,(m)。 ■

液滴沉降速度按式(8.1.16-3)计算。

U。= 1.15 X 网(Q' ~^qJ ........................... (8.1.16-3)

V P、.C

式中:

g——重力加速度,取9.81, (m/s2);

4―液滴直径,(m);

Pt——操作条件下的液滴的密度,(kg∕m3);

PV——操作条件下的气体密度,(kg∕m3);

C——液滴在气体中的阻力系数。

罐内液体截面积与罐总截面积比值■&按式(8.1.16-4)计算。

b — \ .273 ×—.............................. (8. 1. 16-4)

甲Di

式屮:

qt--分液罐内储存的凝结液堂,(n?)。

罐内液面高度与罐直径比值α按式(8.1.16-5)计算。

a = 1.850665 - 4.626564 + 4.7628朋 一 2.5177⅛2 + 1.4714⅛ + 0.0297

(8. 1. 16-5)

操作条件下的气体密度按式(8. 1. 16-6 )计算。

PV =

(8. 1. 16-6 )

式中:

R——气体常数,取8314, (N.m/kg.K)。

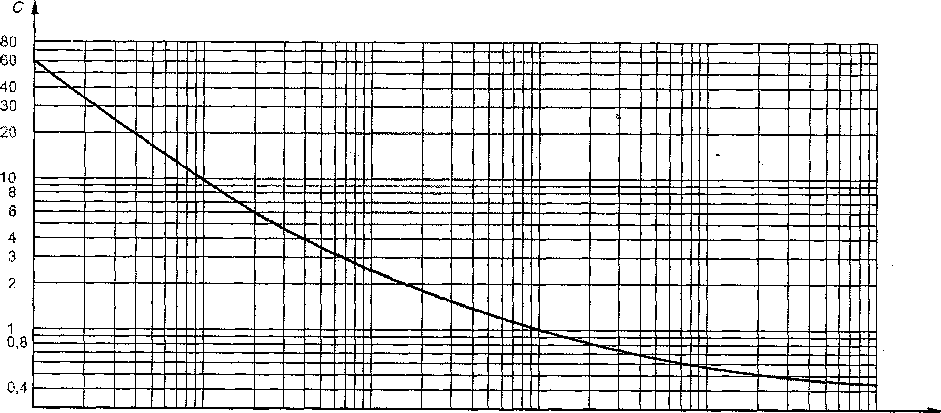

液滴在气体中的阻力系数C根据C(Re)2由图8.1.16-1查得,C(Re)2按式(8.1.16-7)计算。

(8. 1. 16-7 )

式中:

μ——气体粘度,(mPa.S(CP))。

10 so IO2 500 103 5 000 104 50 OOO IOS 500 OOO W6 C(Ref

图8. 1. 16-1液滴在气体中的阻力系数

8.1.17卧式分液罐直径的核算

按式(8.1.16-1)讨算出卧式分液罐的直径后,应按式(8.1.17-1)对其进行核算,分液罐的直 径应满足式(8.1.17-1)核算结果及8. 1.9条的规定。

卧式分液罐直径> 1.13 X — + ―—

(8. 1. 17-1)

式中:

q——操作状态下入口气体体积流量,(k/s);

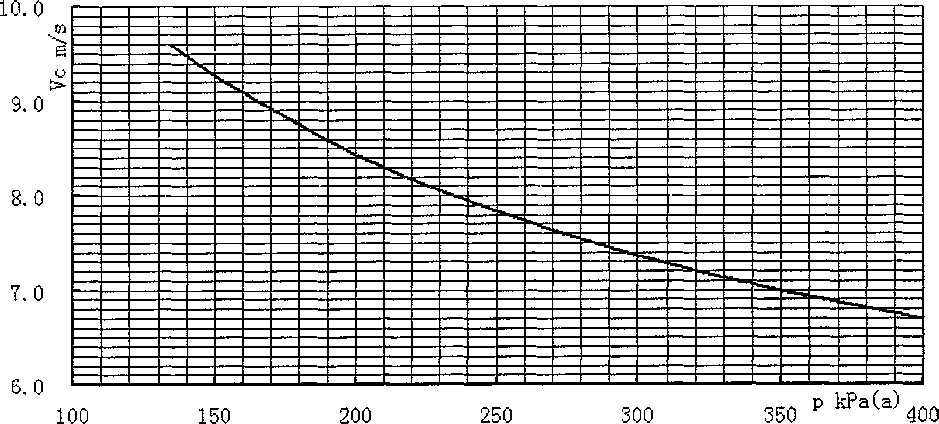

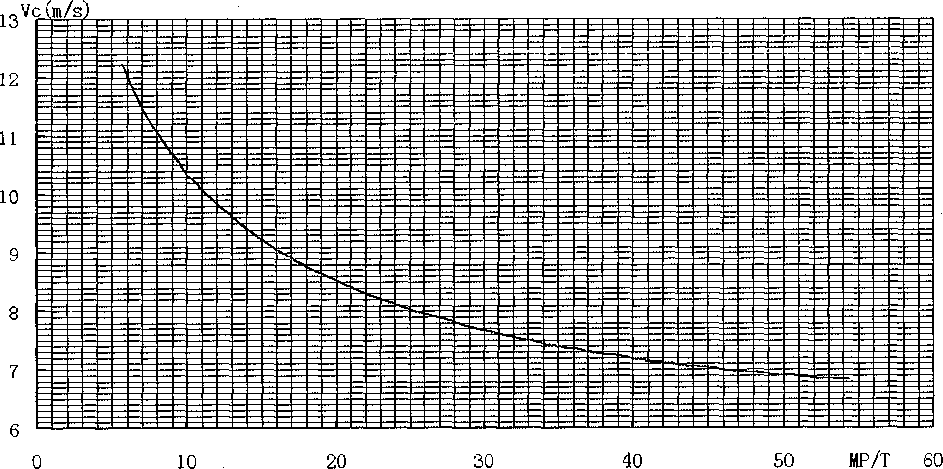

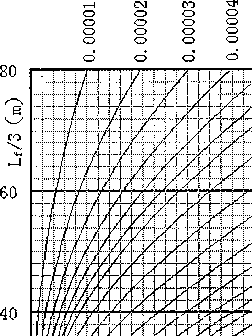

VC——卧式分液罐内气体水平流动的临界流速,(m/s);其值可由图8.1.17-1查得。

图8.1.17-1卧式分液罐内气体水平流动临界流速

8. 1. 18立式分液罐的直径应按式(8. j. 18-1)计算。

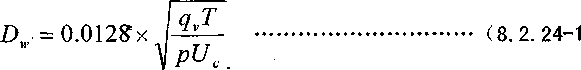

Dk = 0.0128 ×

(8. 1. 18-1)

8.2水封

8.2.1水封罐宜靠近火炬或放散塔根部设置。

8.2. 2同•个排放系统中有两个或两个以上火炬同时操作吋,毎个火炬均应设置水封罐,不同火炬水 封罐的水封高度宜分层设置。 •

8. 2. 3相互备用的两个火炬宜设置共用的水封罐,但应设置满足两个火炬切换操作时所需要的安全吹 扫气体的补充气体设施。

8. 2.4水封罐应具有撇除水面上积聚的凝结液的功能,并应能够分离直径大于和等于600μm的水滴。

8. 2. 5水封罐内的有效水封水量应至少能够在可燃性气体排放管网出现负压时,满足水封罐入口立管 3m充满水量。

8. 2. 6卧式水封罐内不宜采用挡液板分割空间的方式撇除水面上积聚的凝结液。若釆用此结构,应确 保水封罐内的水量:减掉由挡液板分割开用于撇液空间的最大容积后的有效水封水量满足水封设计要 求 ° 「r~ɔ

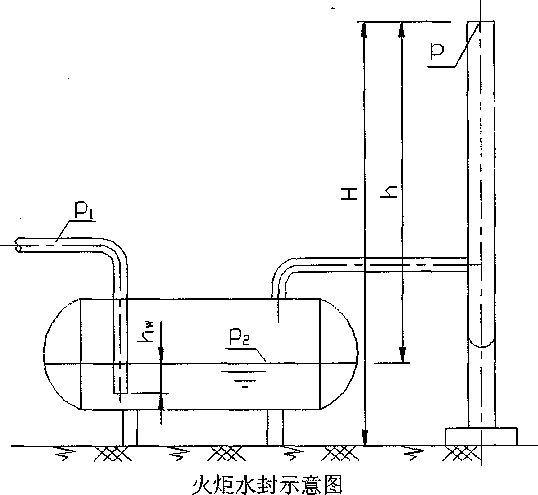

8. 2. 7水封罐应设置U形溢流管(不得设切断阀门),溢流管的水封高度应大于等于M修5网封罐内 气相空间的最大操作压力(表压),溢流管直径最小为DN50o其高点处管道下部内表紡应与要求的水 封液面处于同--水平高度。

U形溢流管高点上宜设DN25破真空接管,其高度宜大于等于30OnImO破真空接管上不得设切断

8.2.8

阀门。

8.2.9

U形溢流管溢流出口宜密闭接入含油或含硫污水系统,溢流管上应设置视镜。

水封罐溢流补水量应使用限流孔板限制,流量应不大于U形溢流管自流能力的50%。

水封罐的设计压力不应小于0. 7MPa,不考虑负压工况。

8.2. 10

8.2. 11

_ ----ImiIgi1l⅜1≡"…~ -

SH 3009—2013

8. 2.12最冷月平均温度低于5°C时,水封罐应采取防冻措施。

8. 2.13可燃性气体排放温度大于IO(TC时,水封罐应设低液位报警及自动补水措施,保持水封水量。 8.2.14水封罐应设液位、温度、压力仪表和高液位报警。

8.2.15水封罐宜选用卧式罐,其长度与直径的比值宜为2.5~6. 0„

8.2.16水封罐人孔的设置应符合下列要求:

a) 卧式罐筒体长度小于6000 mɪn时,应设1个人孔;筒体长等于或大于6000 mm时,应设2个 人孔;人孔宜设在罐体端部并尽量靠近底部。

b) 立式罐应在靠近底部的罐壁上设置1个人孔。

8.2.17卧式水封罐内气体流动的径向截面积应大于或等于入口管道横截面积的3倍。

8. 2. 18立式水封罐内气相空间的高度应大于或等于水封罐内径,且不得小于血。

8. 2. 19水封罐气体进出通道的型式宜为下列之一:

a) 卧式罐:气体从罐轴线垂直上部一端进入另一端排出;

b) 卧式罐:气体从罐轴线垂直部屮间进入两端排出;

C)立式罐:气体从罐体径向进入从嬾休垂直轴线顶部排出。

8. 2. 20水封罐气体入口应采用仃效的气体分布结构,以防止由于密封水波动造成火炬脉冲式燃烧。 当水封罐气体入口底部釆用齿状端而时,入H管底部至水封罐底的距离宜大于等于0. 25倍气体进口的 内径。

8. 2. 21水封罐内宜设置防止由于放空气体冲击而产生密封水的剧烈波动的措施。

8. 2. 22卧式水封罐的尺寸应按式(8. 2. 22-1)试算确定,当满足JDW VDW时,假定的DW即为水封 罐的直径。

Pw = 0.0115 × I -(QtI- ~ ..................... (8. 2. 22-1)

WW-Y)P φUc

式中:

DXW——试算的水封罐直径,(m);

aw——水封罐内液面高度与罐直径比值; 》

qv——入口气体流量(对于中间进两端出的卧式罐取总流量的一半),(Nm7h);

bw——水封罐内液体截面积与罐总截面积比值。

水封罐内液面高度与罐直径比值4,按式(8. 2. 22-2 )计算。

aw =hjDw ........... (8.2.22-2)

式中:

Al——用于防止回火工况设置的水封液面高度,(m);

DW——假定的水封罐直径,(m)。

水封罐内液体截面积与罐总截面积比值如按式(8.2.22-3)计算。

久=一1.2305忒,+3.0761 兄一 3.8174 兄

+ 2.65+ 0.3294βHr — 0.0038 .................. (8. 2. 22~ 3 )

水封罐气体进出口距离按式(8.2. 22-4)计算。

LW = φDw .............................. (8. 2. 22- 4 )

式屮:

LW---气体入曰至出口的距离,(ιn)α

8. 2. 23卧式水封罐直径的核算

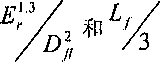

按8. 2. 22计算出卧式水封罐的直径后,应按式(8.1.17-1)对其进行核算(用DW代^Dk ),水 封罐的直径应满足式(8. 1.17-1)核算结果及8. 2.5和8. 2. 17条的规定。水封罐内气体水平流动的临 界速度Vc根据MP/T的值由图8. 2. 23-1查取。

图8. 2. 23-1卧式水封罐内气体水平流动临界流速

8. 2. 24立式水封罐的直径应按式(8. 2. 24-1)计算。

8. 2. 25水封高度应满足下列要求:

a) 能满足排放系统在正常生产条件下有效阻止火炬回火,并确保排放气体在事故排放时能冲破 水封排入火炬:

b) 对于含有大量氢气、乙焕、环氧乙烷等燃烧速度异常高的可燃性气体,水封高度应按式

(8. 2. 25-1)计算,且不应小于300mm;

C)对于密度小于空气的可燃性气体,水封高度应按式(8.2.25-1)计算,且不应小于200mm;

d)对于密度大于等于空气的可燃性气体,水封高度应大于等于15OmmO

伝,> IUOO.......................

IgPM- gpJcI PWRT J

式中:

hw——水封高度,(m);

Pl——水封前管网需保持的压力(绝压),(kPa);

PW——水封液体密度,水取1000, (kg∕m,);

Fl——系数,取 3.30826, (kPa. K/m);

F2-一系数,取 8361. 4, (m);

H——火炬头出口至地面的垂直距离,(m);

Ta——环境日平均最低温度,(K);

P——火炬头岀口处的压力(绝压),(kPa);

h--火炬水封液面至火炬头出口的垂直距离,(m)。

9高架火炬 9.1允许热辐射强度

9.1.1按最大排放负荷计算确定火炬设施安全区域吋,允许热辐射强度不考虑太阳热辐射强度。

9.1.2按装置开、停工的排放负荷核算火炬设施安全区域,此工况下的允许热辐射强度应考虑太阳热 辐射强度。

9.1.3厂外居民区、公共福利设施、村庄等公众人员活动的区域,允许热辐射强度应小于等于

1. 58kW∕m20

9.1.4相邻同类企业及油库的人员密集区域、石油化企业内的行政管理区域的允许热辐射强度应小于 等于 2. 33kW∕m%

9.1.5相邻同类企业及油库的人员稀少区域、厂外树木等植被的允许热辐射强度应小于等于

3. 00kW∕nIZO

9.1.6石油化工厂内部的各生产装置的允许热辐射强度应小于等于3. 20kg

9.1.7火炬检修时其塔架顶部平台的允许热辐射强度不应大于4. 73 kw∕m2O

9.1.8火炬设施的分液罐、水封罐、泵等布置区域允许热辐射强度应小于或等于9. OOkWZm2,当该区 域的热辐射强度大于6. 31kW∕m2时,应有操作或检修人员安全躲避场所。

9. 2火炬头及火炬本体

9. 2.1火炬头应满足装置正常操作和开停工时无烟燃烧的要求。

9. 2.2火炬头上部设计温度不应低于120OOC。

9.2.3火炬头顶部应设火焰挡板,其限流面积宜为2%~10%;火炬头上,部3m部分(包括内件)应使用

ANSl 310SS或等同材料制造,3m以下部分宜使用304或等同材料制造。

9. 2.4全厂紧急事故最大排放工况火炬头岀口的马赫数应小于等于0. 5,无烟燃境吋火炬头出口的马 赫数宜取0. 2;处理酸性气体的火炬头出口马赫数宜小于或等于0. 2。

9. 2.5处理酸性气体的火炬头宜设置防风罩

9. 2. 6火炬燃烧时火炬头产生的地面噪音应满足下列要求:

a) 正常操作工况(包括幵工、停工)时小于等于90dB;

b) 全厂紧急事故最大排放工况时小于等于115dBo

9. 2. 7火炬头出口有效截面积应按式(9. 2. 7-1)计算。

云= 3.047x10-6

(9. 2. 7-1)

式中:

A--火炬头岀口有效截面积,(mD;

Ma——火炬头出口马赫数。

9. 2. 8火炬筒体直径应由压力降计算确定。不同压力的排放管道接至同一个火炬筒体时,应核算不同 压力系统同时排放的工况,保证压力较低系统的排放不受阻碍。

9. 2. 9除酸性气火炬外宜使用蒸汽控制烟雾生成,对酸性气火炬、寒冷地区的火炬及低温条件下使用 的火炬可采用压缩空气控制烟雾生成。

9.2. 10消烟蒸汽的压力宜控制在0. 7~1. OMPa,消烟压缩空气的压力不宜低于0. 7Mpao

9.2. 11计算火炬的消烟蒸汽和压缩空气时,W燃性气体排放量应取装置开工、停工排放量的最大值。

9.2. 12消烟蒸汽量可按式(9. 2. 12-1)计算,压缩空气消耗量可取蒸汽量的1. 2~2倍。

' 1 0 O ʌ

G I = q X 0.68.......................... (9. 2. 12-1)

' Ik MC J

式中:

GSt——消烟水蒸汽量,(kg/h)。

qcm——排放气体中的碳氢化合物的质量流量,(kg/h);

MC——排放气体中的碳氢化合物的平均分子量。

9. 2.13钢塔架的附属设计应满足下列要求:

a) 应分节设置梯子平台。采用直梯时,每节直梯高度宜为5m〜Iom;

b) 钢塔架应按相关规范设置航空障碍灯;

C)最高层平台应有满足火炬头检修的面积及通道,并宜设置便于吊装火炬头的设施。

9.2.14敷设于钢塔架或火炬筒体的工艺热力管道安装应符合下列要求:

a) 蒸汽管道、有保温伴热的管道、引火管及燃料气管道应设计热补偿措施,并设相应的固定支 架;

b) 敷设于钢塔架或火炬筒体上的工艺热力管道不应存在积液点;

C)常温管道至少应设1处固定支架;

d)引火管及燃料气管道在火炬底部应使用三通与水平管道连接,并应在垂直管道的末端设法兰 和法兰盖。

9.2.15用于燃烧碳氢化合物的火炬头出口至钢塔架顶层的距离不宜小于7m,燃烧酸性气、纯氢气等 低热值的火炬头出口至钢塔架顶层的距离不宜小于5m。

9.2.16火炬筒体底部应设有积存雨水、凝液、锈渣等空间,并设置手孔、排污孔、凝液排出口及液

a) 按受热点的允许热辐射强度计算火炬高度;

b) 按GB/T 3840对按允许热辐射强度计算出的火炬高度进行核算。如不符合要求,应增加火炬 高度再进行核算,直到满足大气污染物的排放标准的要求为止。

9. 3. 2火焰产生的热量按式(9. 3. 2-1)计算。

Q/=2.78 X IO-’HyQ,〃 .................. (9. 3. 2-1)

式中:

Qj——火焰产生的热量,(kW);

Hy——排放气体的低发热值,(kj/kg)。

9. 3.3火焰长度计算。

a) 当火炬头出口气体马赫数Ma ≥ 0.2时,按式(9. 3. 3-1)计算。

LJ = 118Z)γz .................................... (9. 3. 3-1)

b) 当火炬头出口气体马赫数Ma < 0.2时,按式(9.3.3-2)计算。

Lf =: 23D^n(Ma) + ∖55Dfl ........................ (9. 3. 3-2)

式中:

Lf---火焰长度,(m);

Dfl——火炬头出口直径,(m)。

9. 3.4火炬高度按式(9. 3. 4-1)计算。

hs = J-~— (X — JVC)2 — YC ........................ (9. 3. 4-1)

式中:

h,——火炬高度,(m);

ɛ——热辐射系数;

K---允许的火炬热轴射强度,(kW∕ιn');

X--火炬筒体中心线.至计算点的水啊H离,(m);

•在风速作用下火焰屮心的水'I/位移,根据

•在风速作用下火焰中心的垂肖.位移,根据

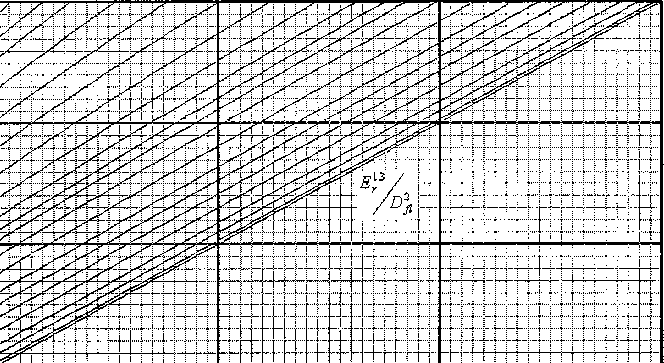

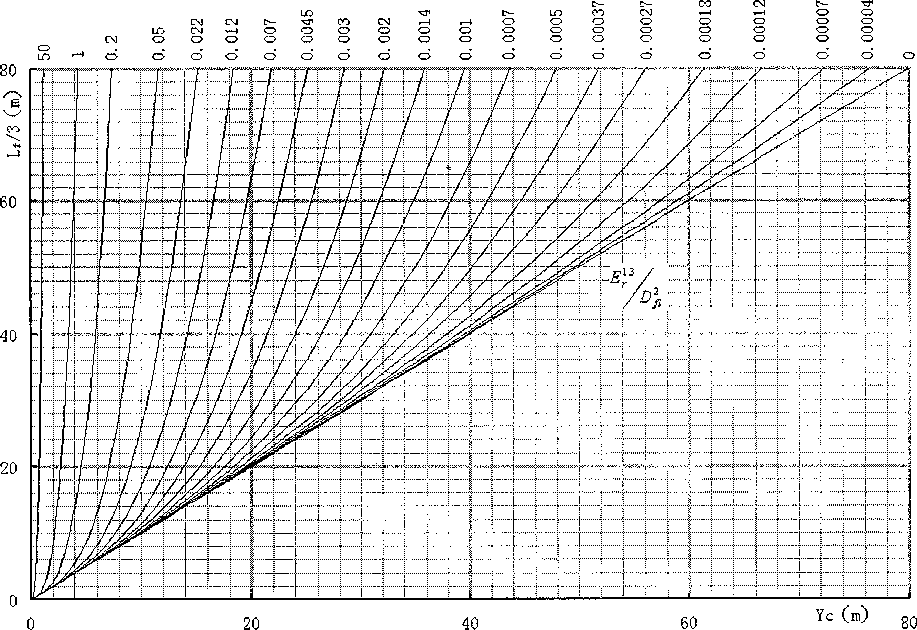

的值从图9. 3. 4-1查取,(m);

和Lf/3的值从图9- 3∙ 4-2查取,(m)o

热辐射系数E按式(9.3.4-2)计算:

£ = 5.846 X10-3 X 研2964 X (lθθV6 X (6 IRR丿IDR丿

式中:

HV--排放气体的体积低发热值,(kJ∕Nm");

RH一空气湿度有分数;

DK--火焰中心至受热点的距离,(H1)。 ”

火焰中心至受热点的距离按式(9.3.4-3)计算:

(9. 3. 4- 3 )

空气与排放气体的动量比值按式(9.3.4-4)计算:

Er = ~~ √ .................................... (9. 3. 4- 4 )

式中:

Pa——空气密度,(kg∕m");

Pe——排放气体岀口处的密度,(kg/m");

V1,,——火炬出口处风速(最大取8.9), (m/s);

Ve——排放气体出口速度,(m/s) o

Og

I 0

.0

.0

0 .0

0 .0 § .0

.0 ∞000 .0 SS .0 豈0 .0 ^Ooo .0 SOO .0 ZZOOO .0 g00.0 ZIo .0 SoOO .0 §§ g.0

.0

20

„L_.

丄

60

20

Xe (In) gQ

40

图9. 3. 4-1火焰中心的水平位移

图9. 3.4-2火焰中心的垂直位移

9.4点火设施

9. 4」高架火炬应设置高空电点火器和地面传燃式点火器。

9.4.2点火器应配备不间断电源。

9. 4. 3高空电点火器的数量应与长明灯的数量相同;每个火炬头应设置1台地面传燃式点火器,其引 火管应从点火器至每个长明灯单独设置。

9.4.4火炬长明灯的数量应满足下列要求:

a) 火炬头直径小于或等于。.5m时,不宜少于2支长明灯;

b) 火炬头直径大于O. 5m至小于或等于1.0In时,不宜少于3支长明灯;

C)火炬头直径大于1. Om时,不宜少于4支长明灯。

9.4. 5单支长明灯的燃料气消耗量不宜大于4Nm7ho

9.4.6长明灯应设温度检测仪表。

9. 4. 7长明灯燃料气供气管道干管上应设压力调节阀,燃料气源的压力应大于或等于0. 35MPa,压力 调节阀后的压力宜稳定在0. 2MPa:每支长明灯的燃料气供给管道应从火炬底部起单独接至长明灯的燃 料气入口。

9. 5防止回火措施

9. 5.1火炬系统必须釆取防止回火措施。

9. 5. 2火炬系统防止回火措施宜采用水封罐加注入吹扫气体的方法,不宜使用阻火器加注入吹扫气体 的方法。

9. 5. 3吹扫气体宜选用氮气或燃料气,不宜使用蒸汽。吹扫气体注入点应设在水封罐可燃性气体出口 管道上。

9. 5.4氢气、乙族、环氧乙烷等介质的火炬、酸性气火炬和有毒介质的火炬,吹扫气体宜使用燃料气。 对碳氢化合物可燃性气体火炬,吹扫气体宜使用氮气。

9.5.5火炬应设置速度密封器或分子密封器,宜优选速度密封器。

9. 5. 6吹扫气体量应保证火炬出口流速大于安全流速。安全流速取值应符合下列规定:

a) 火炬采用速度密封器时,不应小≠ 0. 012 m/s;

b) 火炬采用分子密封器时,不应小于0.003 m/s; λ

C)氢气、乙決、环氧乙烷等介质的火炬,采用速度密封器时不应小于0. 06 m/s,采用分子密封 器时,不应小于0. 02 m/so

9.5.7吹扫气体供给量应使用限流孔板控制流量。

9. 5.8当采用同一个火炬处理既处理氢气、乙決又处理煌类可燃性气体时,宜使用氮气吹扫。由限流 孔板控制的吹扫氮气量宜按9. 5. 6 ψ a或b确定,不满足9. 5. 6屮C要求的部分宜使用燃料气补充并 使用单独的孔板控制流量。

9.5.9速度密封器应安装在火炬头下半部靠近入IJ法兰处O

10地面火炬

10.1地面火炬的设计原则

10-1.1地而火炬可用于处理毒性轻度危害和无毒可燃性气体,不宜用于处理毒性为中度危害的有毒 可燃性气体。

10-1.2地面火炬不得用于处理毒性为极度或高度危害的有毒可燃性气体。

IO- 1∙3地面火炬宜用于处理开停工及正常生产时排放的可燃性气体,不宜用于处理紧急事故下排放 的可燃性气体。

IO- 1∙4应根据各分级管道前排放总管的最大允许排放背压值确定各分级管道的操作压力,分级控制 阀旁路的爆破压力不得高于排放总管的最大允许排放背压; '

10.1.5分级控制阀旁路使用爆破针阀时,最大操作压力宜取排放总管最大允许排放背压的90%,分

级控制阀旁路使用爆破片时,最大操作压力宜取排放总管最大允许排放背压的75%;

10.1.6根据最大操作压力并结合可燃性气体排放条件及燃烧器的性能曲线进行合理分级,每级的操 作压力应在燃烧器的最佳操作弹性范围内,避免各级之间发生跳跃;

10.1.7各分级管道前排放总管的最大允许排放背压值及分级数量应根据排放总管、分级系统的投资 及公用工程介质消耗等因素通过经济比较后确定。

10. 1.8各分级管道上的控制阀应设置爆破针阀或爆破片旁路,爆破针阀或爆破片的爆破压力不得高

于各分级管道前的最大允许背压。当各分级管道前的最大允许背压值较低时,旁路上宜选用爆破针阀。 10.1.9各分级管道的截面积之和不得小于排放总管的截面积。爆破针阀或爆破片旁路的公称直径W 比分级管道小一级,但应保证各分级管道前的压力小于等于最大允许背压。

10.1.10各分级管道上压力开关阀宜选用金属硬密封蝶阀,其开启时间不宜大于1S。

10. 1. 11各分级管道上压力开关阀和旁路上爆破针阀的泄漏等级不应低于ANSI V级。

10.1.12控制系统除应具有逐级开启的功能外,尚应具有跨级开启的功能。

10. 1.13除前两级排放系统每个燃烧器配置一支长明灯外,其它各级长明灯的数量应不少于2支,长 明灯应保持长明;蒸汽助燃型燃烧器每个燃烧器均需配置一支长明灯。

10.1.14火炬应采取足够的消烟措施,烟气排放应符合相关环保要求。

10.1. 15地面火炬各分级压力开关阀后应设氮气吹扫系统。常燃级系统应设连续氮气吹扫系统,防止 回火。

10.1.16对于低压力级排放系统宜釆用蒸汽助燃型燃烧器,蒸汽宜根据火炬气的排放量及分子量进行 调节。

10.1.17各分级压力开关阀前后应设置凝结液密闭排放设施。

10. 1. 18地面火炬对周边区域的热辐射强度允许值与9. 1. 1~9. 1. 6的要求相同。

10.2封闭式地面火炬

10. 2.1单套封闭式地面火炬的处理量不宜大于100t∕ho

10. 2.2排气简高度应满足下列要求:

a) 烟气扩散后应满足环保要求;

b) 不得低于燃烧器火焰高度的3倍; *

10. 2.3燃烧室内的热流密度宜控制在275~335kW∕Nm∖ •

10. 2.4设计应选用防结焦、堵塞及高温不易产生变形型的燃烧器。

10. 2.5应避免燃烧室屮心出现贫氧现象。

10. 2.6燃烧器的布置应保证其压力均衡,防止火焰爆冲,火焰窜烧。

10. 2.7燃烧室的内侧应采用耐火保护衬里,燃烧室外侧温度不应大于60°C o

10. 3开放式地面火炬

10.3.1防热辐射金属围栏髙度应高于各燃烧器火焰顶部2πu

10. 3.2低压力级燃烧器宜布置在防热辐射金属围栏的屮间,高压力级燃烧器宜布置在两侧。

10. 3.3防热辐射金属围栏内的分级管道应采取防热辐射措施。

10. 3.4靠近分级控制阀的一侧应设置观火窗及检修门。 -

10. 3.5同级管道上的燃烧器的安装距离应能确保接力点火,不同级管道间的距离应满足无烟燃烧的 要求。

10. 3.6靠防辐射金属围栏布置的燃烧器距金属围栏的距离应确保火焰不能直接烧到金属围栏上。

10. 3.7燃烧器及支撑立管应选用耐高温金属材料。

11.1可燃性气体排放系统宜设置可燃性气体回收设施。 ɪ

11.2回收可燃性气体的气柜宜釆用干式气柜。

11-3正常生产时工艺装置排入可燃性气体排放系统的可燃性气体排放总量小于5000Nπι7h时,宜选 用1座15000 m3~20000 m"气柜;可燃性气体排放总量等于或大于5000 NmVh时,宜选用1座20000 m3~ 30000 m''气柜。

11.4应在回收支线阀前的火炬气排放总管上设温度和压力检测仪表。温度和压力检测仪表应与气柜 进气控制阀门自动连锁,当进气柜的可燃性气体温度或压力达到限值时应自动关闭进气控制阀门。

11.5气柜应设置高度检测仪表,该检测仪表应与气柜进口总管道控制阀门连锁和压缩机排气管道控 制阀门连锁。当活塞(或活动盖顶)达到高限值时,应自动关闭气柜进气管道控制阀门;当活塞(或 活动盖顶)达到低限值时,应自动停压缩机。

11. 6气柜顶部的排气管应设水封装置或安装阻火器。

11.7可燃性气体回收设施设置的压缩机不宜少于2台,每台压缩机排气量不宜小于30 NmVmino

11.8压缩机出口管道应设单向阀和控制阀。

11.9压缩机出口管道与气柜进气管道之间应冇用F回流的连通管道。出口与进口管道上应设跨线。

11-10可燃性气体回收设施应设凝结液回收娜,气柜内的凝结液应能自流进入凝结液回收罐。

参考文献

PreSsure~reIieVing and DePreSSUring SyStemS ANSI/API STANDARD 521 FlFTH EDITION, JANUARY 2007

Flare DetaiIS for GeneraI Refinery and PetrOChemiCaI SerViCe APl STANDARD 537 FlRST EDITION, SEPTEMBER 2003

G. R. KENTJ PraCtiCaI DeSign Of Flare StaCkS) HydrOCarbOn PrOCeSSing and PetrOIeUm RefinerJ 1964

《流体力学》,清华大学热能工程系,1980

1为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1) 表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2) 表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3) 表示允许稍有选择,在条件许可时首先应这样做的:

正面词釆用“宜”,反面词采用“不宜”;

4) 表示有选择,在一定条件下可以这样做的,采用“可”。

2条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按••••••执行”。

中华人民共和国石油化工行业标准

SH 3009—2013

2013年北京

J 《石油化工企业燃料气系统和W燃性气体排放系统规范》(SH 3009—2001),经国家经济贸易委

I 员会2002年3月11 口以第12号公告批准发布。

本规范是在《石油化工企业燃料气系统和可燃性气体排放系统规范》(SH 3009-2001)的基础 上修订而成,上一版的主编单位是中国石化工程建设公司,主要起草人员是尤志平、陈强。

本次修订的主要技术内容是:

1.删除了燃料气系统的有关内容,标准名称更改为《石油化工可燃性气体排放系统设计规范》; , 2.修改了全厂可燃性气体排放系统的设置原则、可燃性气体排放系统管网水力计算公式、分

' 液罐和水封罐的计算方法、火焰长度计算公式及火炬高度的计算方法等; , 3.增加了火炬的设置要求、多套工艺装置可燃性气体排放量叠加原则、地面火炬及火炬气回

收等规定。

I 本规范修订过程中,编制组进行了大量的的调查研究,总结了我国石油化工厂可燃性气体排放

I 系统工程建设的实践经验,同时参考了国外先进技术标准。

I 为便于广大设计、施工、科研、学校等单位有关人员在使用本标准时能正确理解和执行条文规

. 定,《石油化工可燃性排放系统设计规范》编制组按章、条顺序编制了本规范的条文说明,对条文 规定的目的、依据以及执行中需注意的有关事项进行了说明。但是,本条文说明不具备与标准正文 同等的法律效力,仅供使用者作为理解和把握标准规定的参考。

⅛∙

4 一般规定

4.2为避免全厂可燃性气体排放系统规模过大和工程投资过高,或在为满足环保要求的特定情况下, 通常采用自动控制连锁减排系统以减少或消除工艺装置在紧急事故时可燃性气体的排放。如:由停电 引起空冷器风扇停止转动、冷却水中断、塔冷却回流中断等事故时,使用自动控制连锁系统切断热量 的输入,可以大大减少或消除可燃性气体的排放。但自动控制系统不可能百分之百无故障,在确定全 厂可燃性气体排放系统时不能不考虑自动控制连锁减排系统发生故障的可能性。另外,国外某些标准 在这方面也有明确的规定。

4.3液体排入全厂可燃性气体排放系统可能带来两相流动,将对系统造成破坏。

4.5理论上讲,高于常温并含有G及以上炷类或水蒸气的可燃性气体,随着温度的下降会有一部分 冷凝液析岀。但通过对分液罐的使用情况调查发现,重组分装置附近的放空油气管道内存液很多,在 装置运行期间,装置边界处分液罐内的凝结液经常处于满负荷。很多炼厂反映放空油气刚出装置时带 油多。分析其原因,显然大部分的凝结液不是在离开装置这一段裸管风冷却而形成的,而是气流夹带 出来的G及以上的烧类物质。

因此,采用在装置内先进行分液罐分液然后送出装置。这样做有以下优点:

a) 装置操作人员可直接掌握放空油气夹带液滴的情况,有利于操作;

b) 便于对分液罐的管理与操作;

C)便于分液罐内的轻质馅份回收处理

Ci)有利于系统管网的安全运行。

4. 7大多数石油化工装置可燃性气体的安全泄放压力较低,而通常全厂可燃性气体排放系统管网复杂 且管道的路线较长,装置内外统…进行水力计算可以科学优化放空气体管网的规模;统…进行管系的 应力计算,有利于避免大直径管道配管的难度。

4.8全厂可燃性气体排放系统在投用前必须进行氮气置换,以保证系统内的氧气含量满足安全要求。 同时设计上也要考虑全厂可燃性气体排放系统在运行,个别装置停工检修后再投用时其排放管道的氮 气置换等需求,因此宜在适当的位置设置取样点。

4.9装置可燃性排放气体进入排放总管前设置压力监控,冃的在于监控装置的排放情况,以便于操作 管理。

4.10在火炬防回火设计中,釆用的安全吹扫气体的流速较低,因此对于间断使用的火炬,在火炬排 放结束时会出现婀烧现象,导致燃烧在火炬头内进行,这不但会产生黑烟还会由于在火炬头内燃烧吋 间延长而损坏火炬头,设氮气快速置换设施可以避免其发生。对于无火炬气回收设施的连续燃烧火炬 在设计中应考虑防止回火的最小流最问题。

5全厂可燃性气体排放系统的设置 5.1.4 一方面,酸性气具有较强的腐蚀性,进入全厂性可燃性气体排放系统将造成整个系统的材质提 高、增加工程投资;另一方面,酸性气遇氨等宜发生结晶堵塞管道或造成管道的流通面积减小等危害。

5. 2. 2若放空油气的热值过低,无法回收利用,排至火炬顶部不能燃烧,扩散至大气中,将污染空气。 对于处理放热燃烧气体的火炬,通常要求被处理的气体具有足够髙的热值以维持其自己燃烧,热值大 于等于7880 kJ∕Nm3的气体才能够维持自己燃烧。

5. 3.1 d) 一方面,剧毒介质如果燃烧不完全进入大气,其危害极其严重;含有腐蚀性介质的气体其 排放管道的材质要求须耐腐蚀。另一方面,在正常生产条件下,全厂可燃性气体排放系统主管网内的 可燃性气体需要回收作为燃料气使用,剧毒介质或含有腐蚀性介质的气体是不允许进入的。

5. 3.1 f)全厂可燃性气体排放系统是一个无组织排放系统,当放生事故排放时,其高压将阻止低压气 体的进入,对需要连续排放但又不允许短时憋压的这类生产装置的低压可燃性气体进入全厂可燃性气 体排放系统是存在安全隐患的。

5. 4. 4对于全厂可燃性气体排放系统,其允许的压力降越高越有利于减少工程投资。塔或容器上安全 阀的设置原则旨在保证容器紧急事故状态下承压设备的安全,压力容器的设计压力均大于等于 0. 35MPaO因此,通过选择不同类型的安全阀,装置边界处的压力可以不低于0. 15 MPa。如果受工艺 特殊要求限制,某些装置安全阀排放背压必须较低,则通过经济分析确定合理的系统设置方案。

5. 5. 2可拆卸火炬是高架火炬的一种类型。在固定塔架上设置滑轨及用于安装和拆卸火炬头、火炬筒 体及其上部所有附属设施的起重设备,可拆卸火炬的火炬头、火炬筒体及其上部所有附属设施的安装、 检修都在地面及底部的平台上进行。

5. 5. 3大型炼油和石油化工厂的装置数量多且单套装置处理能力大,按照装置的允许排放背压分别设 置高压和低压系统,在经济上更趋于合理,火炬的数量与牛产的检修分组、火炬自身直径的限制等都 有关系,从近年几座千万吨级炼油厂和TT万吨乙烯的运行经验看,火炬是不宜少于两个的。

5. 5. 4如果火炬气回收设施能够保证正常生产时排放到某个火炬系统的可燃性气体得到全部回收,则 正常生产时火炬基本是不燃烧的,仅是用于开停车和紧急事故工况,其使用寿命都可以达到4年以上; 如果火炬经常燃烧,火炬头及其高空点火系统的寿命很难超过2年。备用火炬的处理能力要能满足任 何一个操作火炬检修停工的需求,小型操作火炬只处理正常生产所排放的可燃性气体。

5.5.5对于设计上仅独立用于各自排放系统的火炬之间原则上不互相切换,但在生产实践中有些生产 管理者出于方便检修的原因,有时会在几座火炬之间进行切换。为避免这种操作带来火炬处理能力不 足、或两个及两个以上燃烧的火炬之间失去水封而发生事故,因此本规范中提出了本要求。

6设计排放条件的确定

6. 2. 1炼油厂和石油化工厂事故工况下可燃性气体排放是•种无组织排放,通过分析、计算确定母个 装置事故排放的“流量-时间曲线”,排放系统设计中应对同"事故工况进行叠加处理,取最大值为该 事故时的最大排放量。这是相对准确确定火炬排放堂的方法。但对于工艺过程较长、排放点较多的工 艺装置来讲,要分析、计算出十分准确的排放“流最-时间曲线”很困难。因此,本规范规定了一种简 单的火炬排放量叠加原则,作为无法取得排放“流最-时间曲线”时确定全厂可燃性气体排放系统管网 和火炬设计排放最的方法。在采用简单的火炬排放蛍疊加原则时,如果最大排放景装置排放气体的分 子量较小(如:含有大量的氢气),则必须比较第一个最大量或第三个最大量IJ其余30%叠加后对系统 尺寸的影响,以影响最大者作为100%部分的取值。

'通过调査和收集的信息表明,不论国内还是国外,釆用简单叠加原则确定火炬排放员是比较普遍 的方法。可以归纳为如下无种叠加原则:a、全部装置事故排量100%叠加;b、 •个最大装置排放量与 其余装置事故排放量的50%叠加;c、只考虑••个最大装置的事故排放毫;d、考虑两个装置最大事故 排放量叠加;e、一个最大装置排放量与其余装置事故排放量的30%叠加。

从国内儿十年的实践经验看,全厂性停电、局部停电、停水等事故偶有发生,但不同的工厂在事 故吋表现出的排放情况差别很大,有出现多个装置发生排放的,也有没有出现大量排放的。但从以往 的事故情况看,同一事故排放量100%叠加是十分保守的,只考虑一个最大装置的事故排放量又太过于 激进(国内某厂曾发生过由于火炬系统按一个最大装置的事故排放量设计,发生全厂停电时在约20 分钟内大多数装置陆续发生排放,虽然全厂可燃性气体排放系统没有发生事故,但因系统偏小而导致 高噪音和部分装置明显憋压)。此次修订是参照近几年国内的设计经验给出的火炬排放量简单叠加原 则。

在每个排放系统的设计中要考虑系统可能发生最大排放的工况,以此确定各系统的尺寸;对于火 炬在事故时产生的热影响应该按6. 2. 1中d的要求确定,此原则确定的排放量只是确定火炬热辐射影 响范围的依据,不能用于确定火炬的规格。

7全厂可燃性气体排放系统管网

7.1.1全厂可燃性气体排放系统管网内气体的流动既不是等温过程也不是绝热过程,实际流动状态一 般介于等温和绝热状态之间。由于火炬气的温度都远离深冷温度,为简化计算的复杂程度,通常国际 上的标准都采用较保守的等温方程式(7.1.1-1)计算管网的流动阻力。由于全厂可燃性气体排放系统 管网内气体的流动均处在紊流区,该区的水力摩擦系数计算公式有很多,采用不同公式计算结果有一 定的差别,目前国外工程领域的水力计算软件中普遍使用柯氏公式(COlebrook),但由于其手工求解 困难,因此在标准中采用的是莫辿(MoOdy)公式,这两个公式都是紊流区的综合公式,莫迪公式可以 看作是柯氏公式的近似公式。在API 521、壳牌等公司标准以及其它欧美工程公司的标准中,火炬气 体排放管道水力计算普遍采用等温方程式和莫辿公式。据有关文献介绍,柯氏公式的准确性较高。

7.1.3随着管道使用年限的增加,可能存在未被发现的腐蚀穿孔,而全厂可燃性气体排放系统管网在 特殊情况下会存在负压工况,维持管网的正压状态以避免空气进入可燃性气体排放系统内形成爆炸气 体。本规范中要求的正压大于或等于IkPa,是与本规范的第8. 2. 25条相关联的,在第8. 2. 25条中明 确水封高度的最小值应大于等于150mm,通常管网的正压值与有效的水封高度是一致的,规定IkPa的 管网正压是为方便控制留有余地。

7. 2.1全厂可燃性气体排放系统是石油化工厂在紧急事故时保证工厂安全的重要手段,其排放管道的 配管设计必须安全、可靠。釆用口型补偿器进行热补偿可以保证整个系统的管道具有同等的强度,如 果使用膨胀节其不可避免成为系统中的薄弱点,尤其当管道中存在凝结液时,膨胀节极易损坏。国内 曾发生过儿起因膨胀节引起的火炬气排放管道失稳脱架、断裂事.故。

全厂可燃性气体排放系统管道必须具有…定的坡度,并能够及时将凝结液分离出去,以避免管道 内产生段塞流或两相流震动危及整个系统的安全。 ..

7.2.2可燃性气体排放管道吹扫是检修、维修的安全需要,目的在于清除管道内可燃性气体。当采用 蒸汽作为吹扫气时,长时间连续吹扫会导致管道内产生大量的凝结水而发生振动,可以间断吹扫,通 过多次反复的方式通入蒸汽,以达到清除管道内可燃性气体的目的。

7.2.4管道内气、液(主要是凝结液)两相流动冲击力方向的多向性及数值的多变性,是造成部分管 道及管架破坏事故的主要原因。通过对国外相关资料的收集及多年的设计实践,本规范确定了含凝结 液的可燃性气体排放管道对固定管架的水平推力的取值。

7. 2. 7全厂可燃性气体排放系统管网在特殊情况下会存在负压工况,其负压程度取决于水封罐入口立 管高度及可充水量,要求的30kPa负压是最小值,设计中应根据具体设计参数确定。

8分液及水封

8.1.7在实际生产中,连续发生紧急事故的情况可能存在,但事故导致火炬气排放量连续两次都达到 或接近全厂可燃性气体排放系统的设计能力的可能性是不存在的,从这个角度来说,凝结液泵流量的 大小仅取决于预计的运转时间长短,25m3~50m3∕h的流量是设计上的典型流量范围;由于凝结液泵大 部分时间里是不运转的,人工启动要比自动联锁启动更安全稳妥。为避免高温凝结液进入轻污油系统 而引起事故,应控制其送出温度小于等于70°C;为防止高压力的轻污油倒流进入分液罐,要求在凝结 液泵出口管道上设置两个止回阀,以确保安全。 '

8.1.16卧式分液罐的尺寸计算

a) 式(8. 1. 16-1)的推导基础是液滴垂直降落时间等于气体从进口到出口流过的时间。

b) 式(8.1. 16-3)的来源为液滴在静止的流体中下落时满足牛顿第二定律F-ma (农为液滴 的质量,α为液滴下落的加速度),当液滴下落速度达到极限时,则有:車力-浮力-阻力=ma=0,可 以写出如下表达式:

7Ld^o 一 7Ld% CE — 0 6 'A 6 ,A 4 2g

(1)

式(1)中的C为阻力系数。整理式(1)即得式(8.1.16-3)。

C)式(8.1.16-5)是根据比值b与比值a的关系曲线回归的曲线方程,以代替复杂的数渗解析 方法。

d) 将U:=(凡)Kg代入式(1),经整理即得到式(8.1.16-7),

d*

e) 计算卧式分液罐的直径时,首先假定卧式分液罐直径Qit,根据假定的R计算出罐内液体截 面积与罐总截面积比值b和罐内液面高度与罐直径比值a后,将全部计算参数带入式(8.1.16-1 >计 算得到试算的卧式分液罐直径D,* ,经过反复试算直到满足D,* ≤ Dk为止。

8.1.17卧式分液罐直径的计算式(& 1. 16-1)仅是考虑了重力分离作用,并没有考虑气体在分液罐 内高速流动有可能将罐内液体卷走的问题。式(8.1.17-1)是根据水平流道中气液两相流动机构提出 的罐最小直径计算公式。 '

按水平管道流动机构的波状流动考虑该问题。实际上罐内的水不流动,也就是液相折算速度Oo=0, (S O)Q =0在理论上是不成立的。因此,取Mandhane相图中最小的液相折算速度λ>o=0. 003m∕s (这是可 以从图中查到气相折算速度的最小值)作为水基本不流动的边界条件,以便处理实际问题。对于分液 罐按气体折算速度≤18.3m∕s (即波状机构气体折算速度的80%)作为确定气体临界流速的条件。 由于折算速度小于真实速度,当003m∕s时折算速度与真实速度的差很小,且cl)'0>>ω0,则气体 的临界流速可以取K=诚。

Mandhane相图是环境温度及大气压条件下的空气与水的实验结果,对于火炬排放气体及凝结液应 Z ∖ 0.333 Z X 0.2 Z , \0.25 =

修正为饥=£ × ɪ X 匹七 ×∕(^o)o因此,分液罐内气体水平流动的临界速度

Sr丿 S丿 Sb丿

取决于压力、温度、两相介质的密度、气体粘度、凝结液的表面张力和临界气相折算速度,即 VC = f{p,T,p,p ,μ,σ,ω0}。图8. 1. 17-1是根据凝结液温度100°C、火炬气分子量小于等于135的 假定条件,计算并回归得到的分液罐内气体水平流动临界速度与操作压力的关系图。

为保持卧式分液罐内气体真实速度满足上述流动的边界条件,同时还要考虑罐内允许的最大积液 量:影响,则可以写岀下列不等式(2):

%

(PXDsk

(2)

经整理得到式(8.1.17-1)

8.1.18立式分液罐的直径计算式(8.1.18-1),是按照立式罐内气相空间的气体上升速度等于液滴沉 降速度的80%推导而得。

8. 2.1水封罐和阻火器是防止火炬回火爆炸导致可燃性气体排放管网及其连接的设备被破坏的重要 设施和手段,设置的位置越靠近火炬或放散塔根部,回火爆炸对系统造成破坏的范围越小,设计中应 首选水封罐,不宜使用阻火器(阻火器极易被堵塞)。当阻火器距离火炬头出口大于20d时阻爆燃型阻 火器将失去阻止火焰传播的作用,此时必须使用阻爆轰型阻火器。

8. 2.2同一个放空系统中有两个或两个以上火炬同时操作时,不同火炬之间会存在压力差,当火炬气 排放量较小时有可能发生火炬之间的互吸现象而导致空气进入火炬筒内发生爆炸事故(含氢量较高时 极易发生)。因此,火炬之间必须采用水封罐以阻断气体在火炬筒内的倒流。分层设置水封高度有利于 减少小气量工况时火炬头的饷烧问题。

8. 2. 3相互备用的两个火炬仅是在切换时存在短时间同时使用的工况,备用的火炬在切换完毕后使用 阀门和盲板与在用火炬隔离,共用水封罐是经济合理的。但为避免切换期间两个火炬连通时岀现事故, 应在两个火炬切换操作时提供足够的安全吹扫气体。

8. 2.11水封罐的设计应能保证在发生回火爆炸事故时不被破坏。理论上炷类气体在密闭空间内发生 爆炸产生的压力为气体压力(绝)的7~8倍,火炬发生爆炸通常是发生在排放结束时,此时水封罐内 的压力接近常压,同时考虑到设备设计的许用应力与金属的强度极限有很大的差距。因此,本规范规 定水封罐的设计压力应大于等于0. 7MPa0

8. 2.15随着石油化工厂的大型化,火炬排放气体量越来越大,相应的水封罐尺寸也变得较大,使用 立式罐可能会影响到系统管廊的高度增加;另一个不宜使用立式水封罐的重要原因在于排放气体量较 大时,立式罐水封液面的稳定性远不如卧式罐,容易造成溢流水量过大的问题。

卧式压力容器的长度与直径比值为2. 5~3. 0时经济性较好,本条中“水封罐长度与直径的比值宜 为2. 5-6. 0",是包含了单流式和双流式的整个比值范围,即对于单流式为2.5~3.0,双流式为5. 0~6. Oo

8. 2. 21当大量排放气体经过水封时,极易引起卧式水封罐内的水发生剧烈波动"这种波动有时会造 成罐基础的破坏,在设计中应当考虑防止水发生剧烈波动的有效措施。

8. 2. 22卧式水封罐的尺寸计算

a) 式(8.2.22T)的推导基础是液滴(气体通过水封带出的)垂直降落时间等于气体从进口到出 口流过的时间。

b) 式(8.2.22-2)是根据比值a与比值b的关系曲线回归的冊线方程,以代替复杂的数学解析方 法。

C)计算卧式水封罐的直径时,首先假定卧式水封罐直径久,根据假定的Dw计算出罐内液面高 度与罐直径比值a和罐内液体截面积与罐总截面积比值b后,将全部计算参数带入式(8. 2. 22-1)计 算得到试算的卧式分液罐直径Q,w,经过反复试算直到满足D,,, ≤ DW为止。

8. 2. 23卧式水封罐直径核算的理论出发点与8. 1. 17是完全相同的:但对于罐内气体水平流速的临界 速度限定严于卧式分液罐,水封罐按气体折算速度就≤ 9.873 m/s (即分层流动机构气体折算速度的 90%)作为确定气体临界流速的条件。

由于水封罐内的气相是密度等于Q、粘度等于〃的非空气介质,而液相是水。因此水封罐的液相

Z X 0.333 Z \ 0.2

折算速度修正为:气=M- X M- X凡布)。水封罐内气体水平流动的临界速度取决于压

S•丿 EQ '

力、温度、气相介质的密度、气相介质的粘度和临界气相折算速度,即Vc = f(p,T,p,μ,ω0^图 8. 2. 23-1是根据水封罐操作压力为15OkPaa、火炬气分了量小于等于135的假定条件,计算并回归得 到的水封罐内气体水平流动临界速度与MP/T的关系图。

8. 2. 25可燃性气体排放管网在特定的条件下存在两种负压工况。•种负压工况是高温气体排放停止 时遇到降雨,管道内气体温度大幅降低将导致整个管网岀现负压,如果密封水覺不足,则会导致空气 由火炬头进入管网系统,在8.2.5条中明确了针对这种负压所必须的密封水量;另…种负压工况是在 大气压高程差作用下,密度小于空气密度的排放气体处于缓慢流动或不流动时,水封罐至火炬出口的 任意点处均处于不同的负压状态,如果此时水封水量不足及系统管网维持正压措施失灵,则整个可燃 性气体排放系统会出现负压。但这种负压是自平衡的,不会造成空气由火炬头进入管网系统,但可以 导致空气由放空管道或设备上的腐蚀等形成的孔洞进入系统。

水封罐通常用于阻火、维持系统压力、分层控制排放背压或提供火炬气回收所需的管网背压等目 的。因此,水封高度取决于水封的目的。木规范规定的水封高度仅是对于阻火、维持系统压力的目的。 考虑第二种负压工况时水封界面前后有如下关系式:

PI ≤ Kr × PU- ×g + Pl ..........................................(3)

下图中水面上的压力Q2与排放气体的分子童、温度、当地大气压和火炬高度有关。由大气压压 高方程Z1-Z2 = 18400x6 + %73)x"g[P% )可以得到火炬头出口处的大气压力计算式如 下:

273χ∕/

P = RXIo5疋..........................................(4)

式(4)中Pe为温度等于4 (K)地面处的大气压力(kPa)。由于火炬高度有限,处于大气地面 层的火炬头出口处的大气压力也可以采用实测压力随高程变化规律计算,计算式为:

P = F穿....

(5)

j^ a

式(5)中系数 W=3. 30826 (kPa∙K∕m),系数E =8361.4 (m)。

由地面向上H处的压力降低值(Pe-P)与大气的环境温度有关,温度越低压力差值越大。水面上 的压力°2等于火炬头出口处的大气压力。与h高排放气体柱产生的压力之和。h高排放气体柱产生的 压力同样可以采用压高方程计算,也可以采用简化计算方法,即* = ɪgh IQQ^P

(kPa)。

1000 RT

为在工程设计中便于使用,以简化算法处理式(3)并釆用kPa作为压力单位,贝L 1 7 Fl(F, - H} 1 7 1000 TWp

(6)

p' ≤ 1000 8 WPW + T„ + 10OO g —RT —.........

经整理得式(8.2.25-1):

W

⅛∙

对于含有大量氢气、乙焕、环氧乙烷等燃烧速度异常高的可燃性气体,一旦氧气进入系统管网形 成爆炸气体,当火炬水封罐后发生回火闪爆时,水封阻挡不了火焰向水封罐前系统的传播。本条屮b)、 C)是考虑在系统管网失去维持正压气源且压力降到OkPa时,也要保证水封后面的负压不能导致水封 前的压力降到OkPa以下,30Omm和200mm水封高度是以标准状态下(温度(TC,大气压力101. 325kPaa) 氢气或甲烷对于15Om高火炬计算的水封高度再考虑1. 75倍的安全系数(以满足不同温度时的安全) 确定的;由于密度大于等于空气的可燃性气体充满火炬筒体时,水封罐内不存在负压,这种工况下的 水封高度只需满足管网维持正压的要求,规定的15Onlm是与第7. 1. 3相关联的。

9高架火炬

9. 1.1-9.1.8火炬设施安全区域的大小取决于允许热辐射强度。火炬气最大排放量的确定原则本身 具有一定安全系数,最大排放持续的时间通常不超过30min,太阳的热辐射强度0. 79kW∕m2~l. 04kW∕m2 是一天当中的最高值,且受天气的影响较大;装置开、停工期间由于操作不稳定或下游装置不能同步 开车,会有大量的可燃性气体连续数天排放到火炬燃烧。因此,太阳的热辐射是否叠加到火炬产生的 热辐射中,在不同的工况下应该区别对待。

允许的热辐射强度是暴露持续时间的函数,它应该包含人的反应时间和灵活性等因素。在API521 中建议考虑操作人员或检修人员的总暴露时间为8s~10s o根据热辐射对人和设备影响研究文献整理的 热辐射与允许暴露时间数据见下表:

热辐射与允许暴露时间数据表

|

热辐射强度(kW∕ι√) |

皮肤裸露时 |

有适当防护时 |

说明 |

|

________1.58 |

— |

可持续 |

公共区域持续暴露的安全强度 |

|

________L 74 |

60s |

2h | |

|

__2133________ |

40s |

0. 5h | |

|

______100______ |

35s |

— |

____树木持续暴露的安全强度____ |

|

3.20 |

30s |

— |

GB 50160《石油化工企业设计防火规范》的 _______*厂内安全强度________ |

|

________4/73________ |

16s |

5min | |

|

________61^1________ |

IOS |

_______InIin_______ | |

|

9. 46 |

6s |

IOS |

持续暴露30min的金属表面将达到210°C, 树木会燃烧。________ |

本规范规定的不同区域的允许热辐射强度就是以这些原则为基础制定的。

9.1.8热辐射强度大于6. 31kW∕∣n2时,在此区域的操作或检修人员没有足够时间逃跑,因此应就地 设置安全躲避场所。安全躲避场所可以是附近60m范围以内的机柜间等建筑物,也可以是专设的遮蔽 辐射热的棚子。

9.2.3火炬头顶部设置火焰挡板,目的在于提高高速排放时火焰的稳定性,其限流面积通常为 2%~10%,设有这种稳火装置的火炬头其岀口压降允许达到14kPa,超岀14kPa时火焰的稳定性难以保 证。

9. 2.4排放气体在火炬头出口处允许的马赫数大小取决于系统允许的压降、环境噪声标准、火焰稳定 性以及气体的燃烧特性。对于系统排放压力较低以及环境噪声要求严格的火炬,短时间的事故排放时 应该控制在0.5以下,工厂正常生产的连续或频繁排放最好维持在0. 2;对于系统排放压力足够高, 且环境噪声要求不严时,适于采用音速。火炬头出口气体速度太低时,火焰受风的影响较大,火焰有 可能在下风向的低压区沿火炬头下落数米,会引起火炬头过热和腐蚀,有关火炬研究文献发表的数据 表明火炬稳定燃烧的马赫数为0.2~0. 5。

对于酸性气火炬主要关注的是气体中有莓、有害物质的燃尽率。石油化工企业的酸性气主要是含 硫化氢的气体,目前在酸性气火炬设计上普遍采用低速并维持适当燃烧温度的方法,也可以釆用0.5 马赫数以上的高速火炬头,使酸性气体与空气充分混合达到硫化氢燃尽率的要求。

9.2.7式(9. 2.一7-1)计算岀的是火炬头出口有效截面积,火炬头出口的实际面积还应该包括其内部 其它构件的当量面积,此部分面积山火炬头供货商考虑。

9.2. 11计算火炬的消烟蒸汽和压缩空气时,可燃性气体排放量应取装置开工、停工排放量的最大值。 当无法取得装置开工、停工的排放量时,可以按最大事故排放量的15~20%计算,如果事故排放量较小 或者事故排放量很大,考虑消烟的蒸汽或空气的数量时应该结合工厂的蒸汽产能以及提供所需数量空 气的可能性。计算消烟蒸汽耗量以排放气体中碳氢化合物的质量流量计算。

9.2.15火炬头出口至钢塔架顶层平台应该保持一定的距离,尽量避免低排放量工况时火焰在风的作 用下对火炬塔架顶层平台的损害。碳氢化合物燃烧产生的温度高,酸性气、纯氢气等低热值气体燃烧 产生的温度相对较低,根据多年的实践及火炬头安装和拆卸具体情况本规范确定的7m和5m。

9. 3. 3火焰长度对火炬高度的影响较大。国外对火焰长度的研究主要集中在20世纪60-90年代。

1964年G. R. KENT通过小直径管道在静止的空气中对火焰的长度进行实验,其结论是,从马赫数 N0. 2开始火焰长度是固定的,并约等于气体出IJ直径的118倍。

1970 年 HoNDA T. J.提出火焰长度为 0. 72xlOmd (马赫数 ιn=0~0. 12)。

1973年T. A. BRZUSTOWSKI and E. C. SOMMER提出基于可燃性气体在侧向风中喷射混合和在空气中 爆炸下限研究的火焰长度计算方法,该方法在APl RP 521 ∣∣>称为精确计算法。

1974年SChWaneCke R.提岀马赫数<0. 15时火焰长度为2.43x10%。"(q, MJ/kg),马赫数在 0. 15-0. 35时火焰长度为7. 7xlO-6Q∕d2,马赫数>0. 35开始火焰长度是固定的,且等于气体出口直径的 120 倍。

APl RP 521的图解法,该方法是基于几组观测数据制作的火焰长度与气体低热值相关联的对数坐 标图,配合侧向风与焰变形近似关系图确定火焰中心点。这利,方法自1969年APl RP 521首次发表至 今一直在使用,没有进行过修正。 4

美国气体处理器供货商联盟(GPSA) 1987年发布的工程数据手册是以排放气体在火炬头出口的压 力降计算火炬的火焰长度,火焰长度为io刁(δ%kxJ'。

据有关研究文献报道,实际观测的火焰长度与上述各种预测公式的计算值存在不同的差别,有的 观测结果.与计算值偏差很大。到Γl前没有哪…个计算方法可以准确预测火炬的火焰长度。

通过对上述不同的火焰长度预测公式进行分析和多组实际数据的计算比较,可以认为 T. A. BriZUStOWSki and E. C. Sommer和G. R. Kent的计算方法得到的火炬高度还是可以接受的,API-521 的图解法最保守,尤其是在较大排放量时其计算结果明显不合理。但T. A. Brizustowski and E. C. SOmnIer的计算方法需要知道可燃性气体的确切组成,使用的方便性和计算结果的稳定性不好。

本规范采用了 G. R. Kent的火焰长度计算方法,式(9. 3. 3-2)来源于G. R. Kent实验数据的回归。

9. 3. 4不论火焰长短如何、火焰形状如何,其对任意一点的热影响都可以看做是由一个热源点发出的 热辐射影响的结果,这个热源点就是名义上的火焰中心点,由火焰中心点和受热点的几何关系可得到 火炬高度计算式(9. 3. 4T)。

在排放气体发热量、热辐射率、计算点允许的热辐射强度和火焰长度确定的条件下,火焰的中心 位置就成了影响火炬高度的决定因素。

不同的研究文献定义的火焰中心不同,G. R. Kent认为火焰的热量是沿火焰长度均匀释放的,因此 通过积分得到无风时火炬的火焰中心约在火焰长度的下1/3处(实际是与火炬高度相关联的变化值);

API-521的图解法是把火焰按照非刚性体在侧向风的作用下,釆用无限累加的方法计算出火焰的末端, 把火炬头出口到火焰末端连线的中点定义为火焰的中心点;T. A. BriZUStOWSki and E. C. SOmmer方法 是把火焰在侧向风作用下形状中心曲线的中点定义为火焰的中心点;GPSA工程数据手册的火焰Φ心定 义与G. R. Kent的相同。但把火焰假设为刚性体时,火炬出口速度越低火炬高度就越小的不正常结论, 这是过于简化侧向风对火焰变形影响所造成的。因此,本规范采用G. R. Kent的火焰长度计算方法和火 焰中心点的定义,但不是按照刚性体的假设确定侧向风作用下的火焰中心点。 一

木规范采用伊万诺夫射流轨迹方程确定火焰中心点。经大量的计算数据证实该方法确定的火炬高 度与T. A. BriZUStOWSki and E. C. SOmmer方法确定的火炬高度差别很小,计算结果略保守于 T. A. BriZUStOWSki and E. C. SonImer 方法的计算结果,也就是说比 T. A. BriZUStOWSki and E. C. SOinmer 方法偏于安全。

处于开放环境的火炬其热辐射系数是无法通过理论计算得到的。大量的研究文献提出的热辐射系 数差别很大,范围在0. 1-0. 5。本规范2001版中采用的热辐射系数是0. 2。

根据国内多年实践经验并结合有关热辐射系数研究文献,在本次规范修订中,给岀了一个基于氢 气、甲烷、丙烷和重组份的热辐射系数分别为0.125、0.17、0.22和0. 3的与气体低热值相关联并考 虑空气吸热的热辐射系数计算式(9.3.4-2)°

对于所有类型的火炬,风速增加时火焰的倾斜程度都增加。大多数情况下,风引致的火焰倾斜及 由此引起的对火焰下部某点辐射增强与该点增强的风力对流冷却作用会达到一个平衡。多数辐射强度 研究文献认为8. 9m∕s是一个合理的风速取值。

9. 5.1火炬系统是保证工厂正常生产和发生事故时的重要设施,采取防止回火措施是防止火炬系统自 身发生回火爆炸,以确保工厂的安全生产。

9. 5.2注入吹扫气体是防止火炬回火的唯一手段。使用水封罐或阻火器都可以达到将系统管道与火炬 筒隔离,起到阻止火炬筒内回火爆炸波及到整个排放系统的作用。但使用阻火器存在易堵塞、骤冷回 火爆炸、系统负压等问题。因此,不推荐使用阻火器,国外的相关标准也是如此,如:Shell、APl等。

9. 5.4对高速燃烧或宽爆炸限特性介质(如:含较高氢气、乙焕和环氧乙烷等)的火炬、酸性气火炬 和有毒介质的火炬,使用燃料气作为吹扫气有利于改善其燃烧特性,以进一步提高火炬运行的安全性。 9.5. 6来源于API RP 521和JOHN ZlNK的有关密封器试验数据,这样的吹扫速度可以保证密封器之 下的含氧量≤3%,如果排放的火炬气中本身就含有微量的氧气时,设计屮应考虑适当加大吹扫气的速 度。高速燃烧或宽爆炸限特性介质的防回火吹扫气的速度,到目前为止可参考的文献中均没有明确数 据,根据前苏联文献《火炬装置》中分子密封器对氢气的试验数据,以0. 01m∕s的氮气吹扫可以保证 分子密封器下的氧气含量不超标。通常认为防止饷烧的速度在0. 15m∕s以上。

9.5.8分层设置防回火吹扫气体的供给,目的在于减少燃料气的消耗量。

9.5.9速度密封器安装在火炬头下半部靠近入口法兰处,既可以避免其长期处于高温区被损坏,也可 以避免空气进入火炬头以下部分过深,同时便于检修和维修。

10地面火炬

10.1.2由于地面火炬燃烧器安装在地面上,火炬气排放过程中一旦熄火,且点火不及时时,极度或 高度危害的有毒可燃性气体将聚集在地面火炬设施周围,对周边人员将构成一定的威胁,可能引发安 全事故。

10.1.3用于处理开停工及正常生产时可燃性气体的火炬也称为操作火炬,一旦长明灯熄灭,且点火 不及时,可燃性气体可以及时切换到用于处理事故工况的高架火炬。

10. 1.4火炬气排放系统是一个本质安全系统,任何工况下都应确保火炬气安全排放。

10.1.5为防止分级控制阀旁路误爆,分级系统控制阀旁路的爆破压力应有合理的余量,爆破片与爆 破针阀不同,对于爆破片来说,正常操作压力应避免接近爆破压力,通常取75%;

10.1.6地面火炬的合理分级是地面火炬设计的关键。对单个燃烧器而言,在火炬气组成相对确定, 且无助燃气体的情况下,依靠燃烧器自身的结构引射空气,能够在一定压力范围内实现无烟燃烧,该 压力范围即为压力助燃性燃烧器的最佳压力操作范围。在火炬系统分级时,各级操作压力范围取得太 窄,可能使各级之间发生跳跃;如压力范围取的太宽,火炬气燃烧时可能冒黑烟。

10.1.7对于地面火炬而言,各分级管道前的压力越高,越利于燃烧,蒸汽助燃型燃烧器的设置数量 越少,蒸汽的消耗越少,运行费用费用越省,但排放总管管径相对较大,管道、管件及相应管架投资 加大;分级数量越多,各分级管道的管径越小,相应分级控制阀及旁路爆破针阀或爆破片Ll径越小, 但管道器材的使用数量会相应增加。因此,在确定各分级管道前排放总管的最大允许排放背压值及分 级数量时,应进行经济比较。

10.1.8为防止各分级管道上的控制阀失灵后无法开启后,导致系统超压,各分级系统应设置爆破旁 路,且爆破压力不得高于各分级管道前的最大允许背压。爆破片需要的防止误爆压力余量远高于爆破 针阀。因此,当各分级管道前的最大允许背压值较低时,为保证各分级管路能够在压力相对较大的范 围内工作,分级控制阀旁路上宜选用爆破针阀。

10.1.9为防止各分级管道上的流动背压较大,各分级管道的截面积之和不得小于排放总管的截面积。 因分级控制阀及爆破针阀或爆破片的价格较高,为降低投资,本规范允许其直径在保证安全的前提下 可比相应分级管道的公称直径小一级。

10.1.10为缩短阀门开启时间,减少投资,且防止因密封材料破坏导致阀门内漏,各分级管道上控制 阀宜选用金属硬密封蝶阀。为防止阀门动作时间过长,使系统憋压,导致爆破旁路爆破,本规范对阀 门的开启时间做出了规定;因阀门的关闭时间对系统的安全没有影响,因此,本规范对阀门的关闭时 间没有做出严格规定。

10.1.11各分级管道上的控制阀和旁路上爆破针阀的泄露等级不应低于ANSl V级。

由于地面火炬燃烧器安装在地面上,各分级管道上的控制阀和旁路上爆破针阀一旦发生泄露,火 炬气将聚集在地面火炬设施周围,可能引发安全事故,因此控制阀和爆破针阀的密封性能一定要好O

(说明中增加说明ANSl V)

10.1.12为防止因某级控制阀无法打开,使系统憋压,导致各级爆破旁路爆破,造成不必要的损失, 本规范规定控制系统除应具有逐级开启的功能外,尚应具有跨级开启的功能。

10.1.13蒸汽助燃型燃烧器通常在较低操作压力卞工作,不易形成交叉点火,且容易熄火,因此每个 燃烧器均需配置一支长明灯;其它各级工作压力一般较高,容易形成交叉点火,且不易熄火,但为确 保点火安全,火炬气直接排放至大气,可能引起安全事故,各级长明灯的设置数量应不少于2支。

10. 1.15为避免分级系统管道控制阀后形成爆炸混合气体,可能引起安全事故,各分级控制阀后应设 氮气吹扫系统。.对常燃分级系统HljI⅛,分级控制阀一般为常开状态,为防止火炬排放系统出现负压发 生回火,该系统须设氮气连续吹扫系统。

10. 1.16为节约蒸汽用量,确保火炬系统无烟燃烧,蒸汽助燃型燃烧器的蒸汽供给流量宜根据火炬气 的排放量及分子量进行调节。

10. 2. 1封闭式地面火炬的处理量不宜大于100t∕ho

封闭式地面火炬的处理量约为100t∕h时,烟气排放筒的直径一般在17m左右,如处理量增加,烟 气排放筒的直径也会相应增加。当烟气排放简的直径增大较大时,会影响地面火炬的吸风量,从而影 响火炬气的燃烧。

10. 2.2排气筒高度会对烟气扩散、燃烧效果及对周边的各设施及人员产生的热辐射有关。排气简越 高,烟气扩散越好,燃烧效果越好,对周边的各设施及人员产生的热辐射影响越小,但投资相对越高。

10. 2.3排气筒内的热流密度会影响火炬气的燃烧效果,火炬气达到无烟燃烧的热流密度为275〜 335kW∕Nms,因此本规范对排气筒内的热流密度的上限做出了规定。

10. 3.1为避免热辐射对地面物体的影响,火焰应封闭在金属围栏内,也就是说,金属围栏应高于火 34

焰顶部,为安全起见,本规范规定了金属围栏高度应高于各燃烧器火焰长度2m。

10. 3.2因开放式地面火炬是根据各分级控制阀前的压力信号逐级控制开启各级控制阀的,火炬气的 排放量通常较小,因此低压力级燃烧器比高压力级燃烧器的使用频次高。为尽量减小火焰对金属围栏 的影响,木规范做出了该规定。

10. 3.3为降低投资,金属围栏内分级管道的材质一般为碳钢,碳钢管道的使用温度应低于425oCo 如各分级管道裸露在金属围栏内,将受到热辐射的影响导致温度升高,为此各分级管道应采取防热辐 射措施(如管道上部铺设一定厚度的碎石)。

10- 3.4因布置分级控制控制阀一侧的金属围栏附近设有操作平台和走道,为方便观火和检修,观火 窗及检修门应设在靠近分级控制阀一侧的金属围栏上。

10. 3.5在布置燃烧器时,燃烧器的安装距离不能太近,也不能太远。太近,会导致冒黑烟;太远, 会影响接力点火。

11火炬气回收

11.3设置气柜的目的在于平衡全厂可燃性气体排放量的无规则波动,为回收气体压缩机平稳运行和 操作提供足够的缓冲时间,以实现排放气体的全部回收。经过大量的调查研究,尽管在设计上达到了 正常操作时零排放的指标,但实际生产过程中各种因素导致的可燃性气体的排放是不可避免的。从统 计数表明,一个新建的千万吨级炼油厂或百万吨级乙烯厂排放到火炬的可燃性气通常不超过 5000Nm7h,对于建设年限较长或生产管理不善的石化企业其排放量接近IOOOONmVho从调查的数据看, 3~4个小时的气柜缓冲时间是比较合适的。

11.4为保证装置事故排放时不对气柜造成损坏,在回收支线阀前的火炬气排放总管上设流量、温度 和压力检测仪表,以减小信号连锁的阀门反应不及时造成气柜破坏事故。设计上应根据油气回收支线 的长短适当确定各检测仪表的安装位置。

35