甲SI计划*版社I 电话:400-670-9365 网站:www.cn9365.org

备案号:J1665—2013

HG/T 20677—2013

代替 HG/T 20677—1990(2004)

橡胶衬里化工设备设计规范

DeSign COde for ChemiCal CqUiPment With rubber Iining

2013-10-17 发布

2014-03-01 实施

甲SI计划*版社I 电话:400-670-9365 网站:www.cn9365.org

中华人民共禾口国工业禾M言息化咅B

DeSign COde for CheiniCal equipment With rubber Iining

HG/T 20677—2013

主编单位:山东齐鲁石化工程有限公司 批准部门:中华人民共和国工业和信息化部 实施日期:2014年3月1日

中国计划出版社

2014

中华人民共和国化工行业标准

橡胶衬里化工设备设计规范

HG/T 20677—2013

☆

山东齐鲁石化工程有限公司主编 中国计划出版社出版

网址:WWW. jhpress. COm

地址:北京市西城区木樨地北里甲11号国宏大厦C座3层 邮政编码:100038 电话:(010)63906433(发行部) 新华书店北京发行所发行

三河富华印刷包装有限公司印刷

880X1230 毫米 1/16 4. 25 印张 106 千字 2014年5月第1版2014年5月第1次印刷 印数1—2000册

☆

统一书号 J580242∙323

中华人民共和国工业和信息化部

2013年第52号

工业和信息化部批准《甲基丁烯醇聚酰》等811项行业标准,其 中:化工行业标准149项、有色行业标准105项、黄金行业标准5项、冶 金行业标准15项、建材行业标准3项、机械行业标准39项、航空行业 标准69项、船舶行业标准53项、汽车行业标准42项、纺织行业标准63 项、轻工行业标准59项、石化行业标准42项、民爆行业标准1项、电子 行业标准50项、通信行业标准116项,现予以公告。

以上化工行业标准由化工出版社出版,纺织、有色及黄金行业标 准由中国标准出版社出版,冶金行业标准由冶金工业出版社出版,建 材行业标准由建材工业出版社出版,机械行业标准由机械工业出版社 出版,航空行业标准由中国航空综合技术研究所组织出版,船舶行业 标准由中国船舶工业综合技术经济研究院组织出版,汽车行业标准由 中国计划出版社出版,轻工行业标准由中国轻工业出版社出版,石化 行业标准由中国石化出版社出版,民爆行业标准由中国兵器工业标准 化研究所组织出版,电子行业标准由工业和信息化部电子工业标准化 研究院组织出版,通信行业标准由人民邮电出版社出版。

附件:12项化工行业标准编号、标准名称和起始实施日期。

中华人民共和国工业和信息化部

二。一三年十月十七日

12项化工行业标准编号、标准名称和起始实施日期

|

序号 |

标准编号 |

标准名称 |

被代替标准名称 |

起始实施日期 |

|

138 |

HG/T 22801—2013 |

化工矿山企业初步设计内容和深 度的规定 |

HG 22801—1993 |

2014-03-01 |

|

139 |

HG/T 20567—2013 |

热油炉技术条件 |

HG/T 20567—1994 |

2014-03-01 |

|

140 |

HG/T 20677—2013 |

橡胶衬里化工设备设计规范 |

HG/T 20677—1990 |

2014-03-01 |

|

141 |

HG/T 21559.1—2013 |

不锈钢网孔板波纹填料工程技术 规范 |

HG/T 21559.1—1995 |

2014-03-01 |

|

142 |

HG/T 20569—2013 |

机械搅拌设备 |

HG/T 20569—1994 |

2014-03-01 |

|

143 |

HG/T 21641—2013 |

管道工厂化预制技术规范 |

2014-03-01 | |

|

144 |

HG/T 20578—2013 |

真空预压法加固软土地基施工技 术规程 |

HG/T 20578—1995 |

2014-03-01 |

|

145 |

HG/T 20504—2013 |

化工危险废物填埋场设计规定 |

HG 20504—1992 |

2014-03-01 |

|

146 |

HG/T 20657—2013 |

化工釆暖通风与空气调节术语 |

2014-03-01 | |

|

147 |

HG/T 20577—2013 |

塔填料流体力学及传质性能测试 规范 |

2014-03-01 | |

|

148 |

HG/T 20501—2013 |

化工建设项目环境保护监测站设 计规定 |

HG 20501—1992 |

2014-03-01 |

|

149 |

HG 20706—2013 |

化工建设项目废物焚烧处置工程 设计规范 |

2014-03-01 |

HJLA.

刖 百

本规范根据工业和信息化部(工信厅科[2010]74号文)和中国石油和化学工业联合会(中石化 联质发[2010]222号文),由中国石油和化工勘察设计协会委托中国石油和化工勘察设计协会设备 设计专业委员会组织山东齐鲁石化工程有限公司(原中国石化齐鲁石油化工设计院)修编。

本规范自实施之日起代替《橡胶衬里化工设备》HG/T 20677—1990(2004)。

本次修订是在《橡胶衬里化工设备))HG∕T 20677—1990(2004)的基础上,依据实施以来所取得 的经验,结合相关标准的变化进行的。

本规范共分为正文部分9章和附录5个。

本规范与《橡胶衬里化工设备》HG/T 20677—1990(2004)相比,主要变化如下:

1. 规范名称改为《橡胶衬里化工设备设计规范》。

2. 本规范正文部分由原来8章增加到9章。

3. 增加了第2章术语、本规范用词说明以及引用标准名录。

4. 删减了原附录A“橡胶衬里材料质量要求(参考件)”、原附录E“橡胶衬里化工设备使用实例 (参考件)”、原附录F“国内部分橡胶板牌号和生产单位(参考件)”、原附录G“国内部分橡胶衬里设 备制造厂硫化罐尺寸(参考件)”。原附录B“部分橡胶的化学稳定性”由“参考性”改为“资料性附 录”,变为附录CO增加附录A“橡胶衬里的完好性试验(规范性附录)”、附录B“硬质橡胶粘合强度凿 击试验检测法(规范性附录)”。原附录C序号改为附录D;原附录D序号改为附录E,并仍作为资料 性附录。

5. 橡胶衬里材料进行了修改,将橡胶材料按四种胶种分类,修订了原标准以生产厂家胶种分类 标记的方法。

6. 修订了设计压力范围,设计压力由0.6MPa提高到1. 6MPao

7. 对部分内容根据技术发展和橡胶衬里施工检验的有关新技术进行了修订和补充。

8. 对原标准有关章节中的内容进行了调整和组合。

本规范由中国石油和化学工业联合会提出并归口。

本规范的技术内容由中国石油和化工勘察设计协会设备设计专业委员会负责解释[地址:上海 市延安西路376弄22号(永兴商务楼)10楼,邮政编码:200040,电话:021 - 32140342;电子邮件: design©teed. Com3 ,在使用过程中如有意见和建议,请与之联系。

本规范主编单位、参编单位和主要起草人:

主编单位:山东齐鲁石化工程有限公司(原中国石化齐鲁石油化工设计院)

参编单位:艾柯尔橡胶防腐(武汉)有限公司

主要起草人:杨盛启金玲玲孙桂娟王继昌张春燕熊丽

6.1通用要求................................................................................................................t……(22)

8.4粘合强度检测.....................................................................'

COntentS

3, 4 EXamPleS Of marking ............................................. ( 4

5. 6 SPeCiai requirements for VUlCaniZing inside the VUlCaniZatiOn kettle

8. 5 PreSSUre test and Ieak test

m

8. 7 QUality assessment Of rubber Iining

APPendiX A TeSt Of integrity for rubber-lining

APPendiX B DeteCtiOn method Of gouge test Of bond Strength for hard rubber

APPendiX C ChenliCal StabiIity Of Partial rubber

APPendiX D VaICaniZatiOn PrOCeSS

APPendiX E StrUCtUral SiZeS Of flanges, flange CoVerS and gaskets in the CaSe Of VaICaniZation Of

EXPIanatiOn Of Wording in this COde

1.1适用范围

1.1.1本规范适用于以橡胶作为耐工艺介质腐蚀、磨蚀的钢制、铸铁制化工设备、管子及管件橡胶 衬里,也适用于以橡胶作为隔离层的复合衬里设备中的橡胶衬里部分设计、制造、检验和验收。

1.1.2本规范涉及到的衬里设备壳体的设计、制造、检验和验收,除满足本规范要求外,还应满足相 应标准的要求。

1.1.3设计压力范围:

1设计压力小于或等于1. 6MPa0

2真空度小于或等于O. IOMPaO

1.1.4设计温度范围:

1橡胶衬里设备的设计温度范围取决于所用衬里橡胶板的允许使用温度。

2 一般情况下硫化橡胶板允许工作温度为一20。C〜85C。

3特殊橡胶板允许工作温度可根据产品说明书中橡胶板的耐热稳定性以及试样实测温度确 定,或由供需双方协商确定。

1.2不适用范围

1. 2.1设备涂刷和喷涂液态橡胶层。

1.2.2带夹套用蒸汽加热的设备和螺纹连接的管子和管件。

1.2.3以混凝土作为基体等设备的衬里。

除《固定式压力容器安全技术监察规程》TSG Rooo4、《压力容器》GB 150√(现场设备、工业管道 焊接工程施工规范》GB 50236.≪钢制卧式容器》JB/T 4731、《钢制焊接常压容器》NB/T 47003. 1、《衬 里钢壳设计技术规定>>HG∕T 20678等标准中的有关压力、温度、厚度等术语和定义适用于本规范 外,下列术语和定义也适用于本规范。

2. 0.1 橡胶衬里 rubber Iining

为防止设备或构件金属本体的腐蚀、磨蚀,根据需要将橡胶板用粘结剂粘贴在设备的壁或者构 件表面后所形成的防护层。

2. 0. 2 加热硫化橡胶衬里 VUICaniZing rubber Iiiling With heat treatment

将未经硫化的衬里用橡胶板釆用粘结剂粘贴在受衬设备的壁或构件的表面后,经加热(高压蒸 汽、常压蒸汽、热水、热空气等)硫化形成的衬里。硫化后的胶板按其硬度分为硬胶、半硬胶、软胶。

2. 0. 3 自然硫化橡胶衬里 SIef VUICaniZing rubber Iining at ambient temperature

将未经硫化的衬里用橡胶板采用粘结剂粘贴在受衬设备的壁或构件表面后,在常温条件下完成 硫化过程形成的衬里。

2. 0. 4 预硫化橡胶衬里 PreVUICanied rubber Iining

将预先硫化好的衬里用橡胶板采用粘结剂粘贴在受衬设备的壁或者构件的表面所形成的衬里。

2. 0. 5 橡胶衬里工作温度 WOrking temprature Of rubber Iining

橡胶衬里工作温度是指衬里表面的温度,可取所盛装介质的温度。

在任何情况下,衬里的表面工作温度不得超过所用橡胶衬里材料的允许使用温度。

2. 0. 6 设计温度 design temperature

橡胶衬里设备的设计温度是指在正常工作情况下,设定的橡胶衬里材料的最高/最低表面温度。 根据设备使用情况并考虑环境影响,其值不得低于橡胶衬里在工作状态下可能出现的最高表面温 度;当工作温度低于O°C时,设计温度不得高于衬里可能达到的最低表面温度。

2. 0. 7 橡胶衬里基体 SUbStrate to be Iinned With rubber

橡胶衬里基体是指受衬目标本体,可以是设备、管子、管件、内构件等。

3.1橡胶板

3.1.1衬里橡胶板质量应符合《橡胶衬里 第一部分:设备防腐衬里》GB 18241.1-2001的规定。

3.1.2当使用本规范外的橡胶板作为橡胶衬里时,应进行物理、耐介质性能试验,其值符合本规范 表3.5.2和表3.5.3的要求。

3.1.3真空设备使用硬橡胶板作为衬里时,应在使用温度下,按照《硫化橡胶或热塑性橡胶与金属 粘合强度的测定 二板法))GB∕T 11211-2009进行粘合强度试验,其粘合强度试验最低值不小 于 4MPao

3.2衬里分类

3. 2.1衬里按硫化方式和胶种两种方法分类。

1按硫化方式分类见表3.2.1-IO

表3. 2.1-1衬里按硫化方式分类

|

分类 |

加热硫化衬里(H) |

自然硫化衬里 |

预硫化衬里 | ||

|

硬胶 |

半硬胶 |

软胶 | |||

|

代号 |

HY |

HB |

HR |

S |

P |

2按胶种分类见表3.2.1-2o

表3. 2.1-2衬里按胶种分类

|

胶种名称 |

氯丁胶 |

丁基胶 |

氯化丁基 |

漠化丁基 |

天然胶 |

丁睛胶 |

乙丙橡胶 |

|

胶种缩写 |

CR |

DR |

CnR |

BnR |

NR |

NBR |

EPDM |

3.3产品标记代号

3.3.1衬里的耐温级别及耐介质种类分级标记。

1衬里按耐温情况分为四级,用以下标记表示:

耐温范围:TW55°C,以1表示。

55°C<T≤70°C ,以 2 表示。

70°C<T≤85°C ,以 3 表示。

T>85Γ ,按实际使用温度表示,5°C为一档。

2衬里按耐介质种类用以下标记表示:

代表性介质:规定40%硫酸(H2SO4),20%盐酸(HCI),15%硝酸(HNO3),70%磷酸(H3PO4), 40%氢氧化钠(NaOH)为代表性介质。

耐上述全部介质:用D表示。

耐上述部分介质:用介质代号表示。

耐非代表性介质:用介质浓度、代号表示。

3.3.2标记方法。产品应按下列顺序标记:产品名称、分类、耐温级别、耐介质种类、标准编号,可根 据需要增加标记内容。

注:自然硫化胶板、预硫化胶板分类标记包括硫化方式代号及胶种缩写。

3. 4标记示例

3. 4.1耐全部代表性介质,耐温范围T≤55°C的加热硫化硬胶衬里的标记如下:

橡胶河里 HY 1 D GB 1824]. 1—2001

编号

------------ 耐40 %硫酸(H2SO4) 20 % 盐酸(HC1)、70%磷酸(1^04)、15%硝酸(HNO3) > 40 %氢氧化钠(NaoH)

■------------耐温范围TW 55 °C

----------加热硫化硬胶

--------------产品名祢

3.4.2耐盐酸,耐温范围55。CVTW70°C的自然硫化衬里的标记如下:

橡啤衬里 S-BllR 2 HCl GB 1824卜 1—2001

---标准编号

--------------耐盐酸(HCI)

---------------耐温范围55oC<T≤70oC --------------自然硫化漠化丁基 ------------------产品名称

3.4.3耐15%硝酸,耐温范围T>85°C的预硫化衬里的标记如下:

橡胶衬里 P-HR 90 oC 15%佃。3)GB 18241.1—2001

---标准编号

------------------耐 15 % 硝酸(HNO3)

-------------------耐温T>90C ------------------预硫化丁基胶

产品名称

3.5橡胶板质量要求

3.5.1橡胶板规格尺寸及偏差要求,见表3. 5. Io

表3.5.1橡胶板规格尺寸及偏差

|

厚 |

度 |

宽度偏差(mm) |

|

公称尺寸(mm) |

偏 差(%) | |

|

1. 5、2、2. 5、3、4、5 |

+ 15 -10 |

—5+ 10 |

注:其他规格尺寸由供需双方协商。

3.5.2硫化橡胶板的物理性能应符合表3.5.2的规定。

表3.5.2硫化橡胶板的物理性能

|

项 目 |

HY |

HB |

HR |

S |

P | ||||

|

NR |

∏R EPDM NBR |

BnR |

CR |

∏R |

ClIR |

CR | |||

|

硬度邵尔A (度) |

— |

一 |

40~80 |

40 〜80 |

55~70 |

50〜65 | |||

|

硬度邵尔D (度) |

70 〜85 |

40—70 |

一 |

一 |

一 |

一 | |||

|

拉伸强度(MPa) ≥ |

10 |

10 |

9 |

4 |

5 |

8 |

6 |

4 |

8 |

|

扯断伸长率(%) ≤ |

一 |

30 |

350 |

350 |

350 | ||||

|

扯断永久变形(%) ≤ |

一. |

一 |

50 |

40 |

30 | ||||

|

横向抗折断强度(MPa) ≥ |

65 |

一 |

一 |

一 |

一 | ||||

|

冲击强度(J∕m3) ≥ |

200 XlO3 |

200XIO3 |

一 |

一 |

一 | ||||

|

粘合强度(二板法)(MPa) ≥ |

6.0 |

6.0 |

一 |

一 |

一 | ||||

|

粘合强度(平板法)(kN∕m) ≥ |

一 |

一 |

一 |

6.0 |

2.8 | ||||

3.5.3硫化橡胶板的耐介质性能,应按产品标记所示耐温级别,依据表3. 5. 3选择试验温度、时间 及介质条件进行检测,其质量变化百分率应符合表3. 5. 3规定。如产品标记所示介质为非代表性介 质,则硫化胶板在标记指定浓度介质中的质量变化百分率亦应符合表3. 5. 3的规定。

表3.5.3硫化橡胶板的耐介质性能

|

耐温级别 |

1 |

2 |

3 |

标记温度 | |||

|

耐温范围TeC) |

≤55 |

55<T≤70 |

70<T≤85 | ||||

|

试验条件 |

浸泡时间(d) |

7 | |||||

|

温度TCC) |

23 + 2 |

70 |

85 |

>85 | |||

|

代表性介质 |

40% 硫酸(H2SO4) |

(△3, %) |

—2 〜+ 1 |

-2〜-3 |

-3〜-5 | ||

|

20 % 盐酸(HCI) |

(∆∞, %) |

—2 〜+ 2 |

-■2 〜+ 8 |

-3〜-10 | |||

|

70%磷酸(H3PO4) . |

(∆W, ∕zθ) |

—2〜+1 |

-2〜-3 |

-3~ + 5 | |||

|

40%氢氧化钠(NaOH) |

(Δ∞, %) |

-2〜-1 |

-2〜-3 |

—3 〜+ 5 | |||

|

浓度X非代表性介质 |

(∆W, %) |

—2 〜+ 2 |

—2〜+ 8 |

-3 — + 10 | |||

3.5.4胶板完好性:各类胶板应能耐受电火花针孔检验,所需电压应符合本规范附录A的规定。

3.5.5硫化橡胶板应致密、均匀、表面清洁、边缘整齐。在电火花检验合格的条件下,橡胶板的缺陷 允许范围如表3. 5. 5所示。

表3.5.5橡胶板缺陷允许范围

|

缺陷名称 |

表面质量 |

|

气泡 |

每平方米内深度不超过橡胶板厚度的允许偏差,气泡长端直径小于3mm的气泡不应超过5处 |

|

表面杂质 |

每平方米内深度和长度不超过橡胶板厚度允许偏差的杂质不超过5处 |

|

水纹a |

允许有不超过橡胶板厚度偏差的轻微痕迹,弯曲90°检查应无裂纹 |

|

斑痕和凹凸不平 |

深度和高度不超过橡胶板厚度的允许偏差 |

硬质胶、半硬胶于硫化前检验。

3.6其他要求

3.6.1衬里用的原材料必须具有材料生产单位质量证明书原件。证明书上应有橡胶板、配制粘结 剂用胶片的出厂日期(年、月、日),衬里设备制造商应对所取得的衬里用原材料及材料质量证明的真 实性和一致性负责。

3. 6.2衬里用橡胶板不得采用已有自硫现象的橡胶板。橡胶板存放时间按橡胶板制造商规定。

3.6.3衬里用橡胶板表面不得有油污染物。

3.6.4对需要在低温下运输和储存的橡胶板、粘结剂,在运输和施工现场应使用冷藏集装箱。运 输、储存条件按橡胶板、粘结剂制造商的要求,并记录冷藏温度。

3. 6. 5硫化橡胶板的化学稳定性应按照实测数据或参考本规范附录C(资料性附录)O

3. 6.6配制粘结剂用胶种除符合本规范第3. 5. 2条、第3. 5. 3条规定外,还应满足下列要求:

1配制粘结剂用胶片(胶粒)牌号一定要与衬里用橡胶板牌号相适应,粘结剂用胶片(胶粒)、衬 里用橡胶板宜采用同一制造商的产品;

2配制粘结剂用胶片(胶粒)应全部溶于溶剂中,不得出现结块、沉淀或翻花现象;

3配制好的粘结剂应是呈黏稠状液体,存放时不应呈凝胶状态。

3. 6.7橡胶溶剂油应符合《油漆及清洗用溶剂油》GB 1922的规定。

3.6.8石油甲苯应符合《石油甲苯》GB 3406的规定。

3.6.9橡胶板和所用溶剂及粘结剂的牌号、性能和硫化工艺应由供需双方协商决定。

4.1橡胶衬里层选择

4.1.1橡胶衬里层的选择主要应考虑以下因素:

1介质的性质(包括少量或微量成分的介质);

2工作温度:正常工作温度、最高或最低温度、温度变化周期;

3工作压力:正常工作压力、最高或最低压力、压力变化周期;

4操作周期:间断或连续操作;

5磨损和浸蚀:悬浮物数量、颗粒大小、物理特性和流速;

6设备清洗、操作要求;

7。机械损伤:设备搬运及安装过程中出现的损伤,或设备的震动和其他机械损伤;

8特殊要求:如设备搬运、储存期间的特殊气候条件。

4.1.2橡胶衬里层一般为1〜2层,每层厚2mm〜6mm。特殊情况可以衬3层。衬里层总厚度不宜 小于3mm,且不宜大于8mmo

4.1.3对于介质腐蚀性强、温度变化不大、无机械震动的衬里设备、管子和管件,宜贴衬1~2层硬 橡胶或半硬橡胶板;或由供需双方协商确定。

4.1.4介质的腐蚀性较弱且温度较低时,可以单独贴衬软橡胶板。

4.1.5介质为腐蚀严重的气体时,为了避免气体渗透作用,宜采用硬橡胶板,衬里厚度不小于4mm。

4.1.6介质含有固体悬浮物,当有耐磨损要求时,宜采用一层硬橡胶板作底层,一层软橡胶板作 面层。

4.1.7安装在室外的橡胶衬里设备,一般宜采用硬橡胶板作底层,软橡胶板作面层,或采用两层半 硬橡胶板作为衬里层。

4.1.8大型贮罐宜釆用软橡胶板作为衬里层;或釆用硬橡胶板作底层,软橡胶板作面层。

4.1.9需要进行机械切削加工的橡胶衬里构件,应采用硬橡胶板作为衬里层。

4.1.10对于转动的部件,可釆用1〜2层半硬橡胶板作为衬里层。当有磨损时,釆用硬橡胶板作底 层,软橡胶板作面层。软胶的厚度、层数视磨损情况而定。

4.1.11在同一设备、管子及管件上,不允许同时用硫化条件不同的两种胶板作为衬里层。

4.2硫化方法的选择

4.2.1硫化方法应根据设备的形状、大小、操作压力以及不同品种橡胶的硫化条件确定。

4.2.2硫化方法选择原则:

1能进入硫化釜的橡胶衬里设备,应优先选择硫化釜内硫化的方法,并宜采用恒压法硫化,以 保证橡胶衬里的质量;

2无法进入硫化釜的容积较大的橡胶衬里设备,而且金属壳体设计压力大于或等于0. 3MPa 时,可选择带压本体硫化方法;

3上述两种方法都无法进行硫化的大型橡胶衬里设备,可采用自然硫化、预硫化、常压热水硫 化和常压蒸汽硫化的方法。

5.1设备壳体

5.1.1金属壳体选材、强度、刚度及结构设计,除应符合《衬里钢壳设计技术规定)>HG∕T 20678外, 还应符合《固定式压力容器安全技术监察规程》TSG ROOo4、《压力容器》GB 150、《钢制卧式容器》JB/ T 4731、《机械搅拌设备》HG/T 20569、《钢制焊接常压容器》NB/T 47003.1等的规定。

5.1.2设备壳体应有足够的刚度。贴衬硬橡胶时,角变形应符合表5.1.2的规定。贴衬其他橡胶 时设备的刚度可由设计者根据要求而定。

表5.1.2硬橡胶衬里允许刚度

|

项目 |

硬橡胶衬里 |

|

角度扩大或缩小 |

≤2o |

|

平面或曲面挠曲的截面转角 |

' ≤2o |

5.1.3设备壳体不得采用钥接结构。

5.1.4设备壳体结构设计应尽量简单。受衬橡胶层部位,应保证衬胶施工能顺利进行。

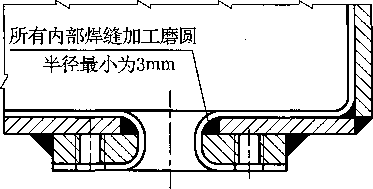

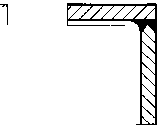

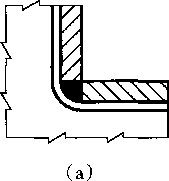

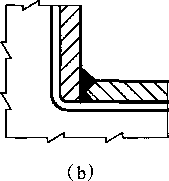

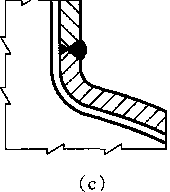

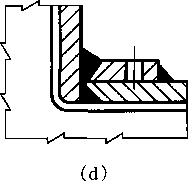

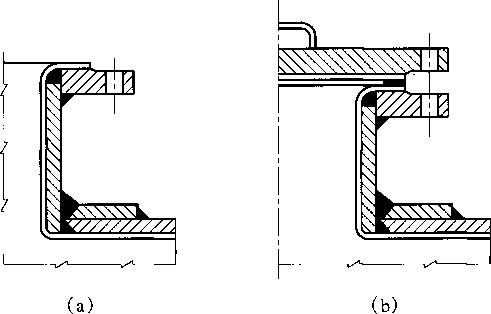

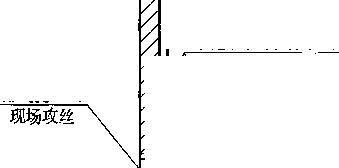

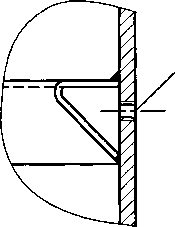

5.1.5设备壳体的受衬表面应平整光滑,不允许有棱角存在。内部拐角圆弧半径R值大于或等于 衬里厚度的2倍且不小于5mm,外部棱角圆弧半径R值大于或等于衬里厚度且不小于3mm(见图 5.1.5)o

^≥3mm

Λ≥5mm ,

.二 A.

(a)

(b)

图5.1.5受衬面圆角过渡示意图

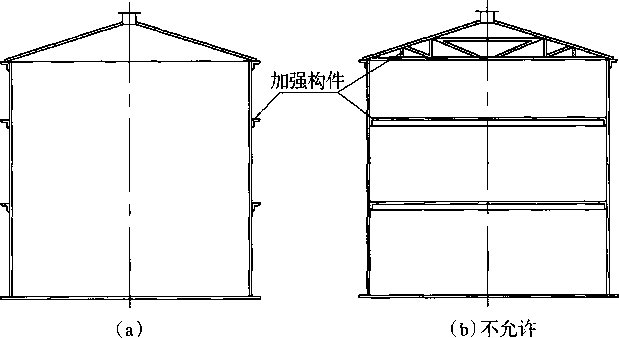

5.1. 6设备壳体加强部件,应设计在不衬胶的一侧(见图5.1. 6所示)O

5.1.7与设备壳体相焊的所有零部件,应在衬胶施工前焊接完毕,衬胶后不允许再施焊。

5.1.8设备壳体长度。设备壳体直径不大于700mm,其长度不大于600Omm且应设置设备法兰。 当长度超过600OmnI时,应分段釆用法兰连接结构,每段长度不大于600OmmO

5.1.9人孔设置。设备壳体为不可拆结构时,应设置人孔。人孔的大小及数量应根据设备容积的 大小而定(见表5. 1. 9) o

图5.1.6加强部件设置要求示意图 表5.1.9人孔设置

|

设备容积V (m3) |

卧 式 |

立 式 | |||

|

人孔直径 (mm) |

安装位置和数量 |

人孔直径 (Inm) |

安装位置和数量 | ||

|

筒体 |

顶盖 |

筒体或封头 | |||

|

V<50 |

500 |

1 |

1 |

500 |

2 |

|

50≤V<100 |

600 |

2 |

1 |

600 |

2 |

|

100≤V<600 |

600 |

2 |

1 |

600 |

2 |

|

V≥600 |

600 |

3 |

1 |

600 |

2〜3 |

5.2设备壳体焊接结构

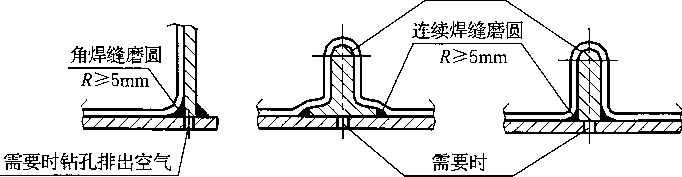

5.2.1设备壳体应采用连续的对接焊结构,不得采用搭接焊结构。衬胶侧设备壳体表面的焊缝应 保证表面平滑,其焊缝凸岀高度不得超过2mmo焊缝不得有锐边焊纹、气孔、裂纹、未熔合、凹陷、焊 瘤、咬边等缺陷,焊接结构如图5.2. 1所示。

|

(a) |

(d)不允许 |

(b) (e)不允许

(C) (f)不允许

图5.2.1焊缝处结构示意图

5.2.2相焊元件之间不宜存在封闭的气相空间,否则,宜至少设置一个©6mm排气孔,孔的个数视 封闭区大小或长短而定,排气孔间距为200Omm〜3000mm。如图5. 2. 2-1和图5. 2. 2-2所示。

Λ≥3mm

留出空气排放口

图5. 2. 2-1相焊元件之间排气孔设置(1)

图5.2.2-2相焊元件之间排气孔设置(2)

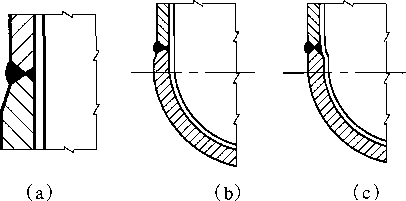

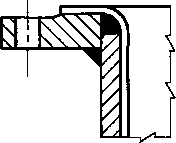

5.2.3设备壳体不等壁厚焊接时,宜以受衬里面为准对齐,如图5. 2. 3所示。

5.2.4封头与壳体焊接型式应采用图5.2.4中(a)〜(e)所示结构,当壳体与封头的连接为角接接 头时,应釆用圆滑过渡,其圆角半径不小于5mm;不可采用图5. 2.4中的(f)〜(h)所示结构。

图5.2.3封头与壳体对接结构

Z/Z

残留空气

(d) (e)

残留空气

(a)

(f)不允许

(C)

(g)不允许

残留空气

(h)不允许

图5.2.4平板与壳体角接结构

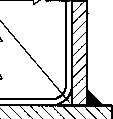

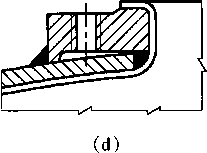

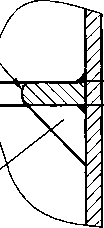

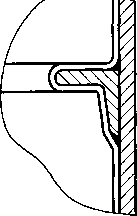

5.2.5壳体与接管(包括人孔、手孔等)、凸缘连接,应将受衬侧接管端部磨圆,其圆角半径不小于 3mmo接管焊接采用图5. 2. 5-1所示结构。凸缘焊接采用图5. 2. 5-2所示结构。

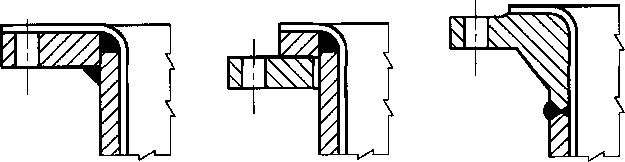

5.2.6接管与法兰焊接采用图5.2.6所示结构。

图5. 2. 5-1接管焊接要求

图5.2.5-2凸缘焊接要求

(a) (b) (C) (d)

图5.2.6法兰焊接示意

5. 2.7人孔、手孔、接管与壳体焊接,不宜突出设备壳体内表面,其结构如图5. 2. 7所示。

图5.2.7人孔、手孔、接管与壳体焊接示意

5.2.8当接管内伸时,其结构如图5.2.8所示。

如内伸长度较短(不影响设备内衬胶施工操作),接管可直接与壳体相焊,如图5.2.8(a)所示,内 伸长度6)应符合表5.2. 8要求。如接管内伸长度较长或采用可拆结构时,接管应设计成如图5.2. 8 (b)所示结构。

(a) (b)

图5. 2.8内伸接管结构示意

表5.2.8内伸接管伸出长度

|

接管公称直径DN |

内伸接管结构示意∕ι(mm) |

|

DN≤65 |

≤200 |

|

DN>65 |

≤300 |

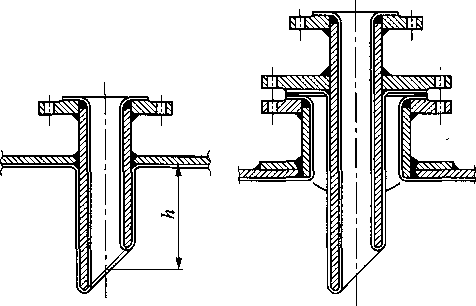

5.2.9大型贮罐罐壁包边角钢和顶盖的连接结构见图5.2.9所示。

5.2.10大型贮罐的罐壁和罐底的连接结构见图5.2.10所示。

图5.2.9贮罐顶部结构

图5. 2.10贮罐底部结构 5.3设备内构件

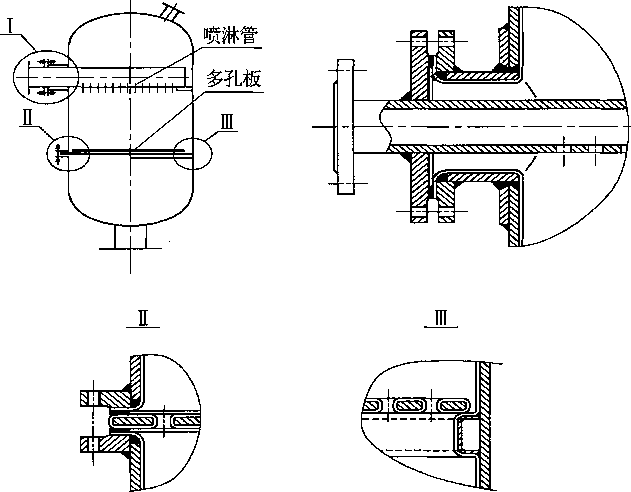

5.3.1喷淋管、分配盘、多孔板等宜釆用图5.3.1所示法兰连接结构、法兰夹持结构。其材质宜选 用不需衬胶的耐腐材料。

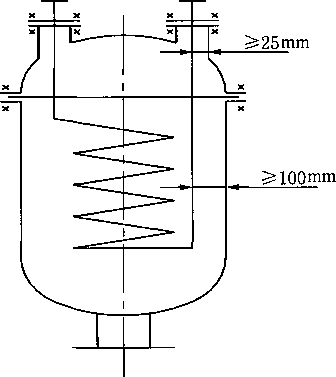

5.3.2设备内部设有耐蚀材料制蒸汽加热管时,加热管外表面与衬胶层表面的距离不宜小 于 IOOmmO

I

图5.3.1设备内构件要求

当加热管经接管进入设备时,如经接管的管子温度不高于8(ΓC ,可由设计者根据实际情况确定 此间距,在任何情况下,应不小于25mm,如图5. 3. 2所示。

直接通入蒸汽加热时,蒸汽不得直接冲击衬胶层表面。

图5.3.2加热管与衬胶面距离

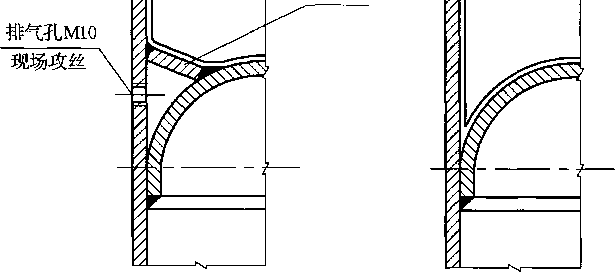

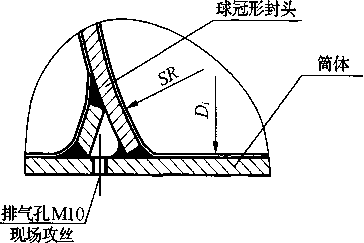

5.3.3设备封头为椭圆形、碟形、锥形等形式,宜凸面在外侧(不衬胶层的一侧),凹面在内侧;有特 殊要求时,应采用图5. 3. 3-1 (a)所示结构,不得釆用图5. 3. 3-l(b)所示结构。

1多腔容器,中间隔离封头宜釆用球冠形封头,其结构如图5. 3. 3-2所示。球冠形封头半径 SR= (O. 8~1. O)Di O

2搅拌容器,采用平底、平盖时,宜采用图5. 3. 3-3所示带有加强锥的结构。

过渡锥

(a) (b)不允许

图5. 3. 3-1内封头结构示意图

图5.3.3-2中间球冠封头结构示意图

焊缝表面打磨平滑

锥一 强 加

图5.3.3-3加强锥结构示意图

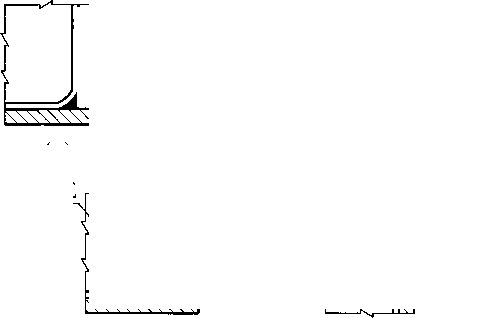

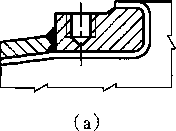

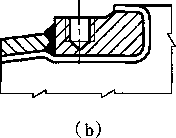

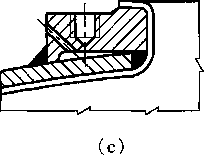

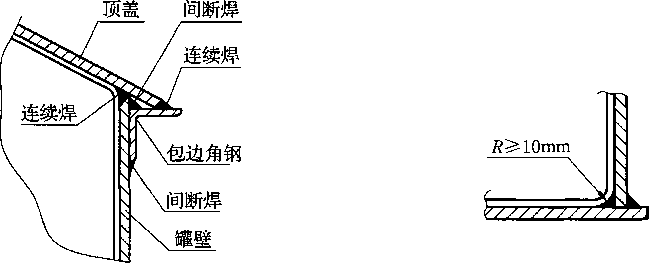

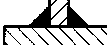

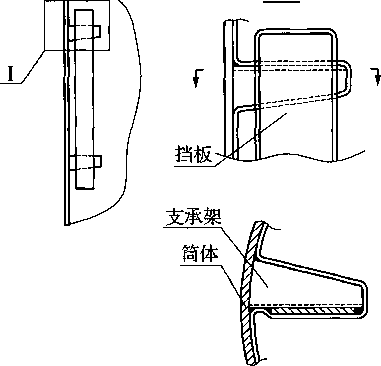

5. 3.4设备内支承圈结构如图5.3.4所示,宜釆用(b)、(c)、(d)结构,不应釆用(a)结构。

5.3.5多孔板、离心机转鼓等零部件衬胶时,金属板上的孔径需增大,增大量为衬胶层总厚度的 2倍。

当孔径与板厚之比d∕h<2. 5时,应采用图5. 3. 5(a)所示结构;当孔径与板厚之比d∕h^2. 5时, 应采用图5.3.5(b)所示结构。

5.3.6设备内置挡板衬胶时,其结构如图5.3.6所示。

5.3.7设备内构件的连接宜采用法兰连接。如需釆用螺纹连接,设备内构件应选用耐腐材料。

5.3.8法兰密封面衬胶时,不得加工密封水线。

7? N 3mm

此筋不好

UlUl9^9

(a)不允许

7^≥3mm

(C)

排气孔Mlo 现场攻丝

(b)

(d)

图5. 3. 4支承圈结构TF意图

一 d 一 I

L≡⅛

(a)

|

/_____ |

I |

、I ' 、I < 、、 |

|

I ( |

ta' 1 ■ * Z | |

图 5. 3. 5

(b)

孔板衬胶示意图

I

图5.3.6内挡板结构衬胶示意图

5.4管子、管件

5. 4.1橡胶衬里管子宜采用无缝钢管。如采用铸铁管时,其内壁要平整光滑,无砂眼、气孔、沟槽、 重皮等缺陷。

5.4.2橡胶衬里钢管,最小公称直径为25mm。

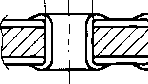

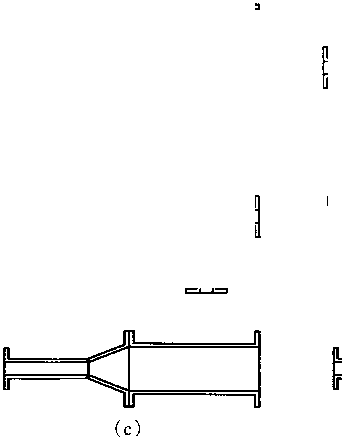

5.4.3管子、管子与管件连接不宜釆用焊接,宜采用可拆结构,如图5.4.3中(a)、(b)、(C)所示结 构,不允许采用图5.4.3中(d)、(e)、(f)、(g)所示结构。

(f)不允许

(g)不允许

图5. 4.3管及管件结构示意

5.4.4管子、管件的连接应采用法兰连接,不得釆用螺纹连接。

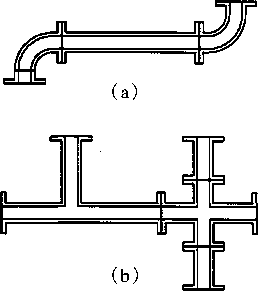

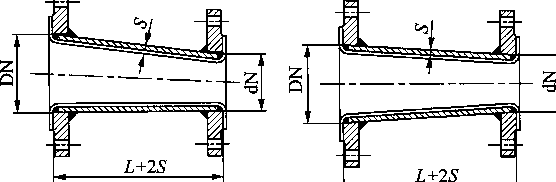

5.4.5直管、三通、四通结构如图5. 4. 5所示,衬胶的最大长度值见表5.4.5o

图5.4.5直管及三通、四通结构示意图

表5.4.5直管及三通、四通的最大长度值

|

序号 |

公称直径DN |

直管长度(mm) |

三通、四通(Inm) | |

|

L |

H | |||

|

1 |

25 |

500 |

500 |

70 |

|

2 |

40 |

1000 |

1000 |

85 |

|

3 |

50 |

1500 |

1500 |

100 |

|

4 |

65 |

2000 |

2000 |

120 |

|

5 |

80 |

2000 |

2000 |

140 |

|

6 |

100 |

2000 |

2000 |

160 |

|

7 |

125 |

3000 |

3000 |

190 |

|

8 |

150 |

3000 |

3000 |

220 |

|

9 |

200 |

3000 |

3000 |

250 |

|

10 |

250 |

3000 |

3000 |

290 |

|

11 |

300 |

3000 |

3000 |

330 |

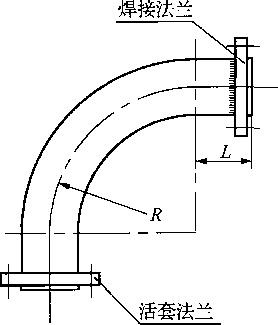

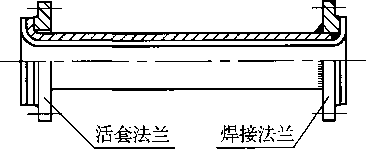

5.4.6弯头弯曲半径应尽量小,优先采用冲压成形,现场弯制成形的弯头应考虑衬胶操作方便,其 弯曲半径R应符合钢管冷热弯要求,并保证弯管内表面无皱褶,弯头的直边长度L应尽量短,以便 衬里施工,如图5.4.6所示。不宜釆用焊制弯头。

5.4.7为便于现场组装和检修,应在弯头的一端设置活套法兰,如本规范图5.4.6所示。三通、四 通的主管、支管各设置一活套法兰,如本规范图5.4.5所示。当管线上设有带活套法兰的管件时,管 线一端也应设置活套法兰,如图5.4.7所示。活套法兰结构由设计者确定。

图5.4.6弯头活套法兰 图5.4.7管线活套法兰

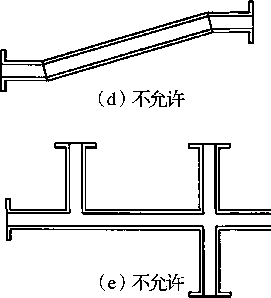

5.4.8橡胶衬里异径管内径不允许呈阶梯形。同心或偏心异径管衬里结构如图5.4.8所示,法兰 面与异径管中心垂直。异径管长度L值宜按照表5.4.8的要求。

图5.4.8异径管衬胶结构示意图 表5. 4. 8异径管长度L值(mm)

|

DN |

dN | ||||||||||||||

|

32 |

38 |

45 |

57 |

76 |

89 |

108 |

159 |

219 |

273 |

325 |

377 |

426 |

480 |

530 | |

|

L | |||||||||||||||

|

38 | |||||||||||||||

|

45 | |||||||||||||||

|

57 | |||||||||||||||

|

76 |

80 |

79 | |||||||||||||

|

89 |

95 |

80 | |||||||||||||

|

108 |

120 |

95 | |||||||||||||

|

159 |

190 |

155 |

130 |

95 | |||||||||||

|

219 |

270 |

250 |

190 |

IlO | |||||||||||

|

273 |

340 |

310 |

210 |

IOO | |||||||||||

|

325 |

460 |

310 |

200 |

95 | |||||||||||

|

377 |

390 |

300 |

190 | ||||||||||||

|

426 |

500 |

400 |

290 |

190 | |||||||||||

|

480 |

480 |

380 |

290 |

190 | |||||||||||

|

530 |

430 |

400 |

280 |

190 | |||||||||||

|

630 |

一 |

570 |

470 |

380 |

280 |

190 | |||||||||

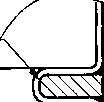

5.5垫 片

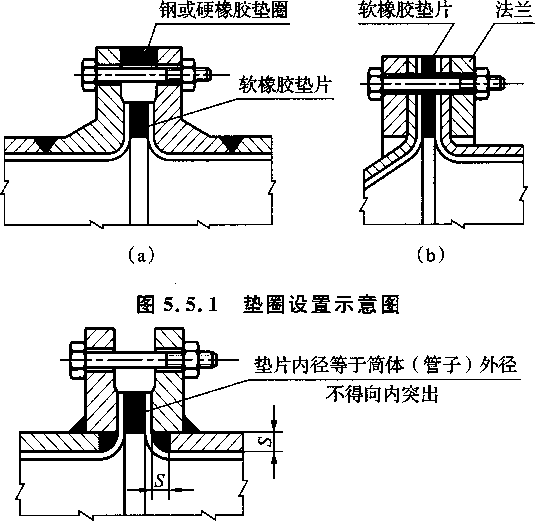

5.5.1设备和管道的法兰垫片材料一般采用软胶。在压紧时,垫片变形量不宜超过30%o为防止 软胶垫片压紧过度,失去垫片的密封弹性,可装入如图5. 5. 1(a)所示的硬质(钢或硬橡胶)垫圈。垫 圈尺寸根据软胶垫片及法兰结构特性由供方确定,如图5.5. 1所示。

5.5.2橡胶衬里法兰密封垫片内径应与筒体(管子)外径相同,不得向内突出,如图5. 5.2所示结构。

• 19 •

图5.5.2密封垫片结构示意图

5.6硫化釜内硫化特殊要求

5.6.1设备最大外形尺寸应能顺利进入硫化釜内。

5. 6. 2金属壳体的设计压力不得小于硫化釜的最大工作压力。

5.6.3设备上的管法兰及法兰盖宜采用《钢制管法兰、垫片、紧固件》HG/T 20592〜20635,其密封 面宜采用突面(RF)或全平面(FF),其结构形式如本规范图5.5.1所示。有特殊要求时,可采用其他 标准法兰,由供需双方协议决定。

5.7带压本体硫化特殊要求

5.7.1本体硫化时,设备的硫化压力一般为0. 3MPao

5.7.2壳体设计压力确定:

1最高工作压力大于0. 3MPa时,壳体设计压力不得小于最高工作压力;

2最高工作压力小于或等于0. 3MPa时,壳体设计压力不得小于0. 3MPa;

3真空下工作时,壳体按《压力容器》GB 150确定的真空设计和以0. 3MPa内压设计确定壳体 厚度,取壁厚大者的压力作为设计压力。

5.7.3开口接管设置:

1除满足工艺操作所需管口和必要的人孔、手孔以外,硫化过程所必须的测试孔(温度计、压力 表)以及安全阀等开口由制造商确定;

2应开设两个及以上DN≥65mm硫化用的蒸汽进入口,也可用工艺接管代替,但蒸汽入口的 设置必须考虑橡胶衬里设备内部蒸汽分布均匀,并且要避免蒸汽直接冲击橡胶衬里层;

3工艺接管不能排出硫化冷凝水时,应在设备最低处设置冷凝水排出口。对于硫化操作过程 需转动的设备,冷凝水排出口开设位置及数量由设计者确定。

5.7.4本体硫化时,设备上的管法兰、法兰盖、垫片、金属压环的结构按以下考虑:

1应使法兰密封面的橡胶衬里层硫化完全;

2结构和尺寸可参照本规范附录D,或者由制造商确定。

6.1通用要求

6.1. 1 橡胶衬里基体的制造、检验和验收应符合《固定式压力容器安全技术监察规程》TSG ROoo4、《压力容器》GB 150J现场设备、工业管道焊接工程施工规范》GB 50236.((钢制焊接常压容 器》NB/T 47003.1、《钢制卧式容器》JB/T 473机械搅拌设备》HG/T 20569.≪衬里钢壳设计技术 规定》HG/T 20678的要求。

6.1.2设备、管子及管件表面必须是平整光滑的曲面或平面,凹凸不得超过2mm0

6.1.3铸铁设备表面应光滑致密,不应有气孔、砂眼、裂纹、缩孔、熔渣、型砂、结疤等缺陷。若有少 量砂眼、气孔,应在衬里施工前用焊补、打磨方法进行修理磨平,不得影响衬胶质量。

6.1.4钢制设备壳体的表面缺陷,应在衬里施工前采用焊补或者局部打磨的方法进行修理,满足衬 里施工要求。

6.1.5设备壳体、管子及管件应在衬橡胶前进行耐压试验。必要时,还应进行泄漏试验,验收合格 后方可进行橡胶衬里施工。

6.1.6转动的金属部件需按图样要求在衬胶前进行静平衡和动平衡试验。其残留不平衡量应符合 设计文件要求。

6.1.7设备壳体和需衬胶的零部件,应在验收合格后方可进行交接,并附有验收合格证明书和相应 的检验报告。

6.2表面处理

6. 2.1设备壳体和需衬胶零部件检验合格后,在施衬前,受衬侧金属表面应进行除锈处理。处理后 的表面应符合《涂装前钢材表面锈蚀等级和除锈等级》GB 8923的Sa2 1/2级要求。表面处理不合格 的,不得进行衬里施工。

6.2.2表面处理合格后,应在4h内尽快进行第一次刷浆工作。表面不宜在空气中暴露时间过长, 如因暴露时间长而造成表面不合格时,应重新进行处理。

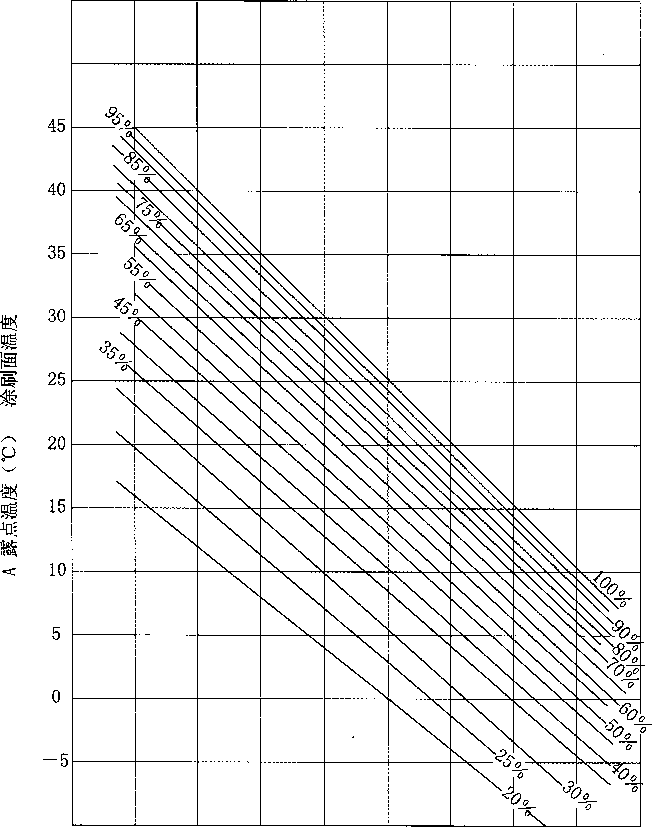

6.2.3受衬侧金属表面,在表面处理和衬里过程中,其大气环境最低应保持在露点温度3°C以上,否 则应采取除湿和/或加热措施。

不同环境的相对湿度下金属表面的温度与露点的关系见图6. 2. 3所示。‘

6. 2.4表面不需要做处理的螺纹、密封面及光洁面应妥善保护,不得受损。

45 40 35 30 25 20 15 10

B所要温度(°C)(环境温度)

图6. 2.3金属表面温度与露点的关系

注:1图中斜线表示环境湿度。

2 A = B时,则RH=Io0%就结露。厶取决于B和RH(相对湿度)的条件,但涂刷面温度低于厶则结露,高于 ■A时则不结露。

7.1 一般要求

7.1.1 衬里施工环境:

1施工环境温度以15°C〜30°C为宜,相对湿度不宜大于80%。温度低于15°C时,应设置热源 提高环境温度,但不得使用明火加热升温;温度超过35OC时,不宜进行衬里施工;

2衬胶场所应保持干燥、无尘、通风良好,操作人员着装及衬胶用具应保持清洁,进入设备内操. 作应穿软底鞋。

7.1.2 材料准备:

1橡胶板。橡胶板在下料前应进行外观、厚度检查;必要时,应采用电火花检查。如有缺陷,应 作出标记,在下料时剔除,对个别气泡或针孔,允许进行修补。

冷藏胶板经解冻和预热后方可下料。预热后的温度宜为50°C〜60C。预热时间不宜超 过 30mino

衬胶后的胶板需进行机械加工时,胶层厚度应留出加工裕量。

胶板下料尺寸应准确合理,减少贴衬应力和接缝。对接重叠部分不超过2mm。对形状复杂的 工件,应制作样板,按样板下料。

胶板削边应平直、宽窄一致,边角应小于30°,如图7. 1. 2所示。

30°C ]

图7.1.2胶板削边要求示意图

2粘结剂。粘结剂的性能及要求应符合本规范第3. 6节中的有关要求。粘结剂在使用前应逐 桶进行检查,不得有凝胶现象。经充分搅拌,粘度测定合格后方可涂刷。

7.1.3 衬里施工要求:

1衬里施工应按评定合格的衬里施工工艺及工艺规程进行。

2采用特种橡胶衬里时,制造商应制定橡胶衬里施工的工艺规程,制备衬里工艺评定试件(当 制造商已有施工经验并能确保衬里施工质量时,可免做工艺评定试件),并进行施工工艺评定。

施工工艺评定试件所用胶种、粘结剂、金属材料应与产品所用材料相同,且采用与产品相同的施 工工艺和硫化工艺,试件应进行粘合强度和硬度检测。其试验数据应符合本规范表3.5.2的规定。

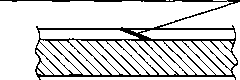

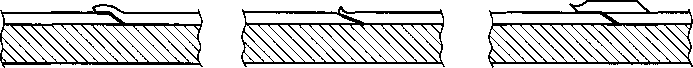

3衬里接缝有搭接、对接、对接加盖缝胶条等结构。接缝结构如图7. 1. 3所示,其接缝长度不 小于所用胶板厚度的4倍,但不超过32mm O

接头总长度小于或等于32mm

(a)

接头总长度小于或等于32mm

(b)

接头总长度小于或等于32mm

(C)

图7.1.3胶板搭缝结构示意图

4衬里层接缝宜采用搭接。多层衬里的底层或转动部件可釆用对接。

当釆用对接加盖缝胶条结构时,胶板贴衬完毕,经外观检查和电火花检查合格后,方可贴衬盖缝 胶条。盖缝胶条宽度宜为30mm〜50mm,厚度为2mm0

纵、环接缝相交处,不得采用十字形接缝,应釆用T字型接缝。贴衬T字形接缝时,应先将下层 搭接处的凸面削成斜面,然后贴衬上层橡胶板。

多层衬里时,相邻橡胶层的接缝应错开,其距离不得少于IoOmmO

5削边或接缝方向根据设备结构确定。接缝方向应与介质流动方向一致,转动设备的接缝方 向应与设备的转动方向相同。

胶板铺放位置应正确,不得起褶或受拉变薄。贴合时胶膜应保持完整。

6粘结剂在使用前应搅拌均匀,涂刷粘结剂应薄而均匀,防止粘结剂堆积、流淌或起泡。前后 两遍粘结剂的涂刷方向应顺次交错操作。

粘结剂涂刷完后,应防止灰尘、油、水或机械杂物的落入。

7粘贴胶板时,应顺次排净粘结面的气体,使胶板和设备受衬面紧密贴合。胶板的接缝应烙 (压)合严密。

8管子衬里可采用预制胶筒贴衬。公称直径大于或等于DN250mm时,宜采用热烙法,公称直 径小于DN250mm时,宜采用气顶贴合法和气囊牵引法。

密封面的衬里应平整,不得有径向沟槽。

9相互配合的衬胶零部件,要检査配合部位的几何尺寸。几何尺寸应考虑到衬胶层的厚度。

10热烙法施工时,热烙铁不得在胶板上停留。

7.1.4 中间检查:

1衬胶施工应进行中间检查,检查项目如下:

1) 各接点部位衬胶是否符合设计文件的要求;

2) 衬里层接缝有无漏烙、漏压和烙焦现象;

3) 衬里层是否存在气泡、针眼等缺陷;

4) 接缝搭接方向是否正确,接头是否贴合严密;

5) 每衬一层胶板宜采用电火花检测仪检查衬层有无漏电现象。

2衬胶施工中检查发现的缺陷应及时消除,然后再进行下一工序。

3滚压胶板出现气泡时,应立即切口放气、压合,切口处用胶板补平压实,并在其表面加贴盖 板,盖板应覆盖整个切口区域,且搭接外伸部分与切口边缘距离不少于50mmo

4除符合上述要求外,还应满足胶板制造商提出的特殊施工要求。

7.2特殊要求

7.2.1天然橡胶。

1设备贴衬橡胶宜釆用热烙法或热贴法。

2热烙法烙铁操作温度宜为Io(TC〜18(ΓC°

3橡胶板的热贴温度宜为50。C〜60C ,加热时间不宜过长。

7.2.2自然硫化橡胶。

1底涂料、粘结剂和胶浆的涂刷要求见表7. 2. 2o

表7.2.2底涂料、粘结剂和胶浆涂刷要求

|

涂刷部位 |

涂刷材料 |

涂刷次数 |

标准使用量(kg∕m2) |

|

金属侧 |

底涂料 |

2 |

0. 2—0. 3 |

|

粘结剂 |

3 |

0. 5 — 1. 7 | |

|

胶板侧 |

胶浆 |

1 |

0. 1 |

2接缝宜采用搭接。搭接宽度:转角处为30mm~50πιm,其余为15mm~25mm°

7. 2.3预硫化橡胶。所有胶粘面应打磨成均匀毛面,不得损伤胶板,用清洗剂清洗胶粘面,保持胶 板表面清洁无杂屑。

7.2.4常压蒸汽硫化橡胶。

1 施工环境温度宜为15°C~25°C,相对湿度不宜大于70%。

2设备贴衬橡胶用冷滚轮压合,不釆用热烙铁压合。

7.3橡胶衬里硫化

7.3.1 硫化工艺。

1硫化工艺主要有加热硫化、自然硫化和预硫化工艺,可采用釜内、釜外(本体)硫化方式,衬里 硫化工艺一般由橡胶板制造商提供。根据使用工况,供需双方可协商确定硫化工艺。也可参照附录 D的规定进行。

2硫化釜内硫化工艺应由橡胶板制造商提供,也可参照本规范附录D中D. 1的要求硫化。

3本体硫化工艺应由橡胶板制造商提供,也可参照本规范附录D中D. 2的要求硫化。

4常压热水硫化工艺应由橡胶板制造商提供,也可参照本规范附录D中D. 3的要求硫化。

5常压蒸汽硫化工艺应由橡胶板制造商提供,也可参照本规范附录D中D. 4的要求硫化。

7.3.2硫化终止时间应根据测定衬层硬度或测定其相同硫化条件下试件硬度来确定,如硬度不够, 应继续进行硫化。但任何部位不得产生过硫化。

8.1外观检查

8.1.1设备、管子和管件的橡胶衬里应进行Io0%质量检验。

8.1.2用目测法检查胶层外观质量和衬胶胶层接缝粘结情况。胶层表面不允许有深度超过0.5mm 的外伤、凹陷、印痕,不得出现裂纹或海绵状气孔。

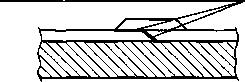

8.1.3所有衬里接缝应进行严密性检测,不允许有任何未贴合、翘边、皱曲和如图8.1.3所示的现 象存在。

(a) (b) (C)

图8.1.3衬里接缝缺陷示意图

8.1.4橡胶衬里设备衬胶层不得有脱层现象。

8.1.5管件衬里允许有不破的气泡,每处面积不大于Ioomm2,凸起高度不大于2mm,且每个管件 不得多于2处。

8.1.6转动的金属部件按图样规定在衬胶后进行静平衡和动平衡试验,其不平衡量应符合设计文 件规定。

8.1.7用测厚仪检测衬胶层厚度,各检测点的距离不宜过小。检测点数视工件的形状及大小而定 (一般检测5〜10点)O厚度允差应为图样标注厚度的

8.2硬度检测

8. 2.1硬橡胶、半硬橡胶衬里应制备试板。试板应挂在设备的相应部位,经硫化后,通过测量试板 和法兰密封面的硬度确定衬里的硬度,用邵氏D型计测量硬度。

8. 2.2软橡胶用邵氏A型硬度计测量硬度。各检测点应布局合理,检测点数视工件的形状及大小 而定(一般检测5-10点)。

8.2.3硫化后衬里的硬度应符合本规范表3.5.2的要求。

8.3漏电检测

8.3.1衬胶层应采用电火花检测仪全面检测,不得有漏电现象。

8.3.2检验电压为高频。电压数值按Imm胶层厚度3000V计算确定,或由供需双方协商确定。

1硬质胶或半硬质胶探头火花长度:胶层厚度为3mm时,不得短于30mm;胶层厚度为2mm

时,不得短于20mm;

2软质胶探头火花长度为胶层厚度的3倍;

3探头行走速度为50mm∕s~100mm∕s°

8.3.3检查时,胶层表面应清洁、干燥,探头不得在胶层上停留,以防止胶层被高压电击穿。

8.4粘合强度检测

8. 4.1橡胶衬里在施工前后应进行粘合强度检测,硬质橡胶按《硫化橡胶或热塑性橡胶与金属粘合 强度的测定 二板法)>GB∕T 11211-2009及附录B凿击法的规定,软质橡胶按《硫化橡胶或热塑性 橡胶与硬质板材粘合强度的测定90。剥离法》GB/T 7760-2003的规定,粘合强度应符合本规范表 3.5.2的规定。

8.4.2橡胶衬里施工前应制备施工工艺评定试板,试板应采用与产品相同的施工、硫化工艺,并对 其粘合强度进行检测。

8.4.3硬质、半软橡胶,在衬里施工过程中应制备产品试板,粘合强度试板和硬度试板可以合并制 作,试板尺寸和数量由供需双方协商确定。试板应挂在设备内有代表性的部位,随衬里设备一起硫 化,硫化后进行粘合强度检测。

8.5耐压试验和泄漏试验

8.5.1设备、管子和管件衬胶前后耐压试验和泄漏试验的要求应符合设计文件要求。

8.5.2设备、管子和管件衬胶后按图样规定进行气密性试验。主要检查法兰密封面连接处是否泄 漏。气压保持IOmin以上为合格。

8.5.3真空容器按设计文件的规定进行抽真空试验,试验时间应不小于Ih,试验合格后应对衬里 层检查,不允许存在脱层、鼓泡、起皱等缺陷。

8.6修 补

8.6.1当衬里层有超过本规范第8.1节中规定的脱层、气泡或有裂纹、针孔等缺陷者,允许修补,但 同一处缺陷修补次数不得超过两次。

8.6.2 修补时,应除去缺陷,直至衬里层无松动为止。周边加工成30°的坡口,双层衬里应处理成阶 梯形,在去除处及其周围50mm〜IoOmm内应处理干净,基层应露出金属光泽,然后根据设备、管件 的结构和使用条件,参照下列方法之一进行修补。

1采用原胶修补,然后做局部或整体硫化处理,但原胶层不得过硫化。

2用玻璃钢和胶泥进行修补。

8.7橡胶衬里质量评定

8.7.1经8. 1到8. 5检验无缺陷者为一级品。

8.7.2硬度及电火花检验合格,其他缺陷不超过规定值为二级品。

8.7.3经修补后,保证使用者为三级品。

8. 7. 4 超过8. 1到8. 6规定范围者为不合格品。

9.1包装、运输

9.1.1包装、运输应符合《压力容器涂敷与运输包装》JB/T 4711—2003标准规定,并采取措施对设 备的接管、法兰表面加以保护,以免损伤衬胶部位。

9.1. 2外部衬胶部件(搅拌桨、离心机转鼓等)应用专门包装方式运输。

9.1. 3衬胶制品在低于5°C温度下运输时,要采取必要措施,以防胶板产生裂纹。

9.1.4对于薄壁衬橡胶贮罐,在运输过程中应设置加固设施;不得用钢丝绳拖拉,避免壳体产生局 部变形导致衬胶层损坏。

9.1. 5衬胶管件在运输过程中应设置固定设施,保证法兰衬胶面不受碰撞。

9.1.6衬胶制品要轻装轻卸,防止剧烈震动及机械损伤。

9.2储 存

9.2.1衬胶制品用户应尽量缩短衬胶制品的保管期。

9.2.2衬胶制品应在5。C〜3(ΓC室内放置,以防冻裂。储存时应避免阳光直射,并应距离热源Im 以外,以免加速橡胶老化。

9.2.3衬胶制品的法兰未衬面应除锈,并涂刷与外壳相同的防锈油漆。在储存期间用盲板、螺栓把 法兰衬胶面压紧,以防橡胶板脱层。

9. 2. 4初次使用的衬橡胶贮罐,在使用前不得空罐存放,宜充水储存保管,使用过的衬橡胶贮罐,在 不储存物料期间,宜充水或充10%〜15%盐酸溶液(气温较低时)进行储存保管。

9.2.5衬胶制品在运输和储存过程中应避免与溶剂油等接触,保证橡胶制品性能。

9. 2. 6橡胶衬里设备露天放置一个冬季后,使用前需按检验要求重新检验。

9.3安 装

9. 3.1吊装时不得使壳体产生局部变形导致橡胶层损坏。

9.3.2起吊工具不得碰伤衬里层。

9.3.3进出衬里设备和安装过程,不得损伤衬里层。

A. 1原 理

A. 1.1利用高频电压击穿针孔或裂缝间空气产生电火花的原理,检测橡胶衬里的完好性。

A.2仪 器

A. 2.1电火花针孔检测仪的最大输出电压至少应达到20000V,电压应稳定在士 10%以内,脉冲重 复频率为200HZO

A. 2. 2电火花检测仪的安全性应保证当人体接触探头部分时不致造成危险。

A. 2. 3检测仪应带有缺陷报警功能,以提高效率,减少漏检。

A. 3步 骤

A.3.1检测电压的选择。检测电压一般为每毫米厚胶板3000V,或根据供需双方需要选定。

A. 3. 2检测电极的选择。检测电极应用^1. 5mm~^2. Omm的不锈钢金属丝制作,在检测衬里面积 较小,接缝及形状复杂部位时,应选用直型电极;检测面积较大且规则时,可使用扇形电极,电极与衬 里层接触部位长度不应超过15Ommo

A.3.3 检测。硬质胶或半硬质胶探头火花长度:胶层厚度为3mm时,不得短于30mm;胶层厚度为 2mm时,不得短于20mmo

软质胶探头火花长度为胶层厚度的3倍。

检测前应保持衬里面清洁、干燥。将调节好的检测探头以50mm∕s~100mm∕s的速度在衬里表 面和接缝处扫描检测。检测时,探头在任一位置的停留时间不能过长。

A.4结果评定

A. 4.1检测时,探头与衬里间无火花出现且无报警,则认为衬里完好;如某处产生火花且报警,则认 为该处有针孔类缺陷。

B.1范 围

B. 1.1适用于硬质橡胶的快速检测。

B.2试验环境

B.2.1本方法可以在试验室进行也可以在衬里施工现场进行。如试验室检测,由检测人员负责样 板的制作与检测;如施工现场检测,由现场检测人员负责样板的制作和检测。

B.3样板制作

B. 3.1通常情况下取现场铁件相同材质的试板做成200mm× IOomm样板,按施工要求进行表面处 理,表面洁净度达到Sa2. 5、粗糙度RZ不低于50μmo

B.3.2取用与施工现场相同的胶板及粘结剂系统,在现场环境下与施工同步,完成试板粘贴过程。

B. 3. 3与施工衬件在硫化釜中硫化或本体硫化,确保与衬件同步硫化。

B.4粘结强度检测与判定

B.4.1釆取凿击试验的方法在硫化完成的同步试板上进行粘结强度的快速检测。凿击需在硫化完 成的试板完全冷却后进行。

B.4.2将试板夹持固定,将凿子尖部放置在试板与铁板粘合间隙,用锤子敲击凿子,将硬质胶板从 与铁板粘合处敲离。从硬质胶板敲离的状态判断粘结强度的好坏。

B. 4. 3如胶板有脱落,但与金属粘合处仍然有胶板残余粘贴在铁板上,则粘贴强度合格。

B.4.4如胶板有较大面积脱落,面积超过约6cm2,且脱落从粘结剂或底涂层开始,脱落面上无任何 胶板残余,则粘贴强度不合格。

表C橡胶的化学稳定性

|

序 号 |

介 质 |

材 料 名 称 | ||||||||||||||||||||

|

天然硬胶 |

天然软胶 |

丁苯胶 |

氯丁胶 |

丁基胶 |

丁睛胶 | |||||||||||||||||

|

名称 |

浓度 |

温 度 (C) | ||||||||||||||||||||

|

25 |

66 |

85 |

25 |

50 |

66 |

25 |

66 |

80 |

25 |

66 |

80 |

20 |

40 |

66 |

85 |

20 |

40 |

66 |

90 | |||

|

一、 |

无机酸 | |||||||||||||||||||||

|

1 |

硫酸 |

<30% |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

O |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

△ |

△ |

X | ||

|

<60% |

√ |

√ |

× |

√ |

O |

O |

O |

× |

√ |

√ |

√ |

△ |

X | |||||||||

|

2 |

硝酸 |

<10% |

√ |

√ |

× |

X |

× |

√ |

√ |

× |

X | |||||||||||

|

3 |

盐酸 |

√ |

√ |

√ |

√ |

√ |

△ |

△ |

△ |

O |

O |

O |

O |

O |

O |

X |

O |

O | ||||

|

4 |

磷酸 |

<80% |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

O |

X |

O |

O |

O |

O | ||||||

|

5 |

氢氟酸 |

<50% |

√ |

O |

O |

X |

X |

X |

√ |

O |

O |

O |

× |

√ |

√ |

√ |

√ |

X | ||||

|

6 |

氢漠酸 |

√ |

√ |

√ |

O |

√ |

O |

O |

√ |

√ |

√ |

X | ||||||||||

|

7 |

氢氟酸 |

√ |

√ |

√ |

√ |

√ |

√ |

O |

O |

O |

× | |||||||||||

|

8 |

亚硫酸 |

√ |

√ |

√ |

× |

△ |

△ |

X |

O |

× |

√ |

√ |

√ |

X | ||||||||

|

9 |

碳酸 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√1 |

√ |

√ |

√ |

√ |

√ |

√ |

O |

O | |||||

|

10 |

铭酸 |

<5% |

O |

X |

X |

× |

√ |

O |

O |

√ | ||||||||||||

|

11 |

硼酸 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

X |

√ |

√ |

√ |

√ |

√ |

√ |

√ | ||||||

|

12 |

氯酸 |

<20% |

× |

X |

√ |

√ |

X |

√ |

√ |

√ |

√ | |||||||||||

|

13 |

次氯酸 |

√ |

V50°C |

√ |

× |

× |

X | |||||||||||||||

|

'' 14 |

高氯酸 |

√ |

O |

O |

O |

× |

O |

O |

O |

O |

X | |||||||||||

|

15 |

漠酸 |

√ |

√ | |||||||||||||||||||

|

16 |

氟硅酸 |

<50% |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

X |

√ |

√ |

O |

O |

O |

O |

O | |||||

|

序 号 |

介 质 |

材 料 名 称 | ||||||||||||||||||||

|

天然硬胶 |

天然软胶 |

丁苯胶 |

氯丁胶 |

丁基胶 |

丁腊胶 | |||||||||||||||||

|

名称 |

浓度 |

温 度 (C) | ||||||||||||||||||||

|

25 |

66 |

85 |

25 |

40 |

50 |

66 |

25 |

65 |

25 |

66 |

85 |

25 |

50 |

66 |

85 |

25 |

50 |

66 |

90 | |||

|

二、 |

有机酸 | |||||||||||||||||||||

|

17 |

甲酸 |

O |

O |

O |

X |

△ |

√ |

√ |

√ |

√ |

√ |

√ |

△ | |||||||||

|

18 |

醋酸 |

(0~25)% |

√ |

√ |

√ |

√ |

△ |

△ |

√ |

√ |

X |

√ |

√ |

√ |

X |

√ |

√ |

O |

O | |||

|

19 |

醋酸 |

(25〜80)% |

√ |

O |

X |

△ |

△ |

O |

√ |

√ |

O |

O |

× |

X |

X | |||||||

|

20 |

醋≡ |

25% |

√ |

O |

X |

× |

△ |

△ |

△ |

√ |

√ |

O |

△ |

X | ||||||||

|

21 |

丙酸 |

<50% |

O |

O |

△ |

X |

√ |

√ |

√ |

× | ||||||||||||

|

22 |

脂肪酸 |

√ |

X |

△ |

O |

O |

O |

O |

O |

O |

O |

O |

O |

O | ||||||||

|

23 |

硬脂酸 |

√ |

X |

O |

O |

O |

√ |

√ |

√ |

√ |

O |

O |

O |

O | ||||||||

|

24 |

软脂酸 |

√ |

O |

O |

O |

O |

O |

O |

O |

O |

O | |||||||||||

|

25 |

乳酸 |

√ |

√ |

X |

√ |

√ |

√ |

△ |

√ |

√ |

√ |

√ |

√ |

√ |

△ | |||||||

|

26 |

草酸 |

√ |

√ |

X |

√ |

√ |

√ |

△ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

△ |

△ |

△ | ||||

|

27 |

顺丁烯 二酸 |

√ |

√ |

O |

√ |

√ |

√ |

√ |

√ |

X |

√ |

√ |

√ |

√ |

X | |||||||

|

28 |

柠檬酸 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

△ |

△ |

△ | |||||||

|

29 |

水杨酸 |

√ |

√ |

√ |

√ |

× |

√ |

△ |

X | |||||||||||||

|

30 |

烟酸 |

√ |

√ |

√ |

√ |

√ |

√ |

√ | ||||||||||||||

|

—T |

碱和 氢氧化物 | |||||||||||||||||||||

|

31 |

氢氧化钠 |

<60% |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | |||

|

32 |

氢氧化钾 |

<60% |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

O | ||||

|

33 |

氢氧化镂 |

10% |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

O |

O |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | ||

|

序 号 |

介 质 |

材 料 名 称 | |||||||||||||||||||||

|

天然硬胶 |

天然软胶 |

丁苯胶 |

氯丁胶 |

丁基胶 |

丁腊胶 | ||||||||||||||||||

|

名称 |

浓度 |

温 度 (°C) | |||||||||||||||||||||

|

25 |

50 |

66 |

85 |

25 |

40 |

55 |

66 |

25 |

65 |

25 |

60 |

90 |

25 |

50 |

66 |

85 |

25 |

50 |

66 |

90 | |||

|

四、 |

无机盐 | ||||||||||||||||||||||

|

34 |

硫酸盐 |

√ |

√ |

√ |

√ |

50 °C √ |

√ |

√ |

√ |

√ |

66 °C √ |

85 °C √ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | |||

|

35 |

硝酸铉 |

√ |

√ |

X |

√ |

√ |

50 °C √ |

66 °C √ |

85 °C √ |

√ |

√ |

√ |

√ |

√ | |||||||||

|

36 |

磷酸铉 |

√ |

√ |

X |

√ |

√ |

50°C √ |

√ |

√ |

66 °C √ |

85 °C √ |

√ |

√ |

√ |

√ |

√ |

√ | ||||||

|

37 |

氯化镂 |

√ |

√ |

√ |

X |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | ||

|

38 |

氟化钱 |

O |

O |

O |

√ |

√ |

√ |

× |

√ |

√ |

√ |

√ |

√ |

√ |

√ | ||||||||

|

39 |

次氯酸钠 |

含 Cl 12. 5% |

X |

× |

√ |

O |

× |

X |

√ |

√ |

O |

X |

X | ||||||||||

|

40 |

氯化钠 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | |

|

41 |

氟化钠 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

O |

O |

O |

O |

√ |

√ | ||||||

|

42 |

氧化钠 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | |||

|

43 |

硫代硫酸钠 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | ||||

|

44 |

碳酸氢钠 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | ||||

|

五、 |

元素、气体 | ||||||||||||||||||||||

|

45 |

氯气 |

干气 |

× |

X |

√ |

√ |

X |

O |

O |

X | |||||||||||||

|

湿气 |

O |

O |

O |

X |

O |

△ |

X |

O |

O |

X | |||||||||||||

|

液体 |

X |

× |

X |

X |

X |

X | |||||||||||||||||

|

46 |

氟 |

干 |

× |

X |

X |

√ |

√ |

√ |

√ |

X | |||||||||||||

|

47 |

漠 |

× |

X |

× |

√ |

√ |

√ |

√ |

X | ||||||||||||||

|

48 |

氢 |

√ |

√ |

√ |

√ |

O |

O |

√ |

√ |

√ |

√ |

√ |

√ | ||||||||||

|

49 |

氧 |

O |

O |

O |

O |

O |

O |

√ |

√ |

× |

√ |

√ |

√ |

× | |||||||||

|

50 |

臭氧 |

X |

× |

× |

√ |

√ |

√ |

X | |||||||||||||||

|

51 |

硫 |

√ |

√ |

√ |

√ |

50 °C √ |

√ |

√ |

√ |

X |

√ |

√ |

√ |

X |

X | ||||||||

|

52 |

汞 |

√ |

× |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | ||||||||||

|

53 |

氨 |

√ |

△ |

△ |

√ |

O |

O |

√ |

√ |

O |

√ |

√ |

√ |

√ | |||||||||

|

54 |

氯化氢 |

无水 |

O |

X |

X |

√ |

√ |

√ |

√ | ||||||||||||||

|

55 |

硫化氢 |

干气 |

O |

O |

× |

√ |

△ |

△ |

X |

X |

O |

O |

△ |

× |

× |

× | |||||||

|

56 |

二硫化碳 |

X |

X |

X |

X |

△ |

X |

X |

X | ||||||||||||||

|

序 号 |

介 质 |

材 料 名 称 | |||||||||||||||||||||

|

天然硬胶 |

天然软胶 |

丁苯胶 |

氯丁胶 |

丁基胶 |

丁腊胶 | ||||||||||||||||||

|

名称 |

浓度 |

温 度 (°C) | |||||||||||||||||||||

|

25 |

50 |

66 |

85 |

25 |

40 |

50 |

66 |

25 |

65 |

25 |

40 |

66 |

25 |

40 |

66 |

85 |

25 |

40 |

66 |

90 | |||

|

六、 |

醇类 | ||||||||||||||||||||||

|

57 |

甲醇 |

√ |

√ |

X |

√ |

√ |

X |

√ |

√ |

√ |

X |

√ |

√ |

√ |

√ |

√ |

√ |

√ | |||||

|

58 |

乙醇 |

√ |

√ |

× |

√ |

√ |

√ |

√ |

O |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

O |

O |

O | ||||

|

59 |

异丙醇 |

√ |

√ |

X |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

O |

√ |

√ |

X | ||||||

|

60 |

苯甲醇 |

× |

× |

△ |

X |

× | |||||||||||||||||

|

61 |

乙二醇 |

√ |

O |

O |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | |||||||||

|

62 |

甘油(丙三醇) |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | ||||||||

|

七、 |

醛类 | ||||||||||||||||||||||

|

63 |

甲醛 |

<10% |

√ |

√ |

√ |

√ |

√ |

O |

√ |

√ |

X |

O | |||||||||||

|

64 |

乙醛 |

<40% |

O |

X |

× |

X |

X | ||||||||||||||||

|

65 |

苯甲醛 |

X |

X |

△ |

× |

O |

O |

O |

O |

X | |||||||||||||

|

66 |

糠醛 |

O |

O |

X |

× |

△ |

X |

O |

O |

O |

O |

X | |||||||||||

|

八、 |

M类 | ||||||||||||||||||||||

|

67 |

乙M |

X |

× |

× |

X |

△ |

△ |

X | |||||||||||||||

|

68 |

乙丙醍 |

√ |

O |

O |

√ |

O |

X |

X |

O |

× | |||||||||||||

|

69 |

石油醍 |

X |

X |

× |

X |

X |

× | ||||||||||||||||

|

九、 |

酮类 | ||||||||||||||||||||||

|

70 |

丙酮 |

O |

O |

X |

△ |

√ |

O |

X |

X | ||||||||||||||

|

71 |

甲乙酮 |

× |

× |

X |

X |

O |

X |

X | |||||||||||||||

|

72 |

环己酮 |

X |

× |

× |

△ |

X | |||||||||||||||||

|

十、 |

酯类 | ||||||||||||||||||||||

|

73 |

醋酸乙酯 |

X |

X |

× |

X |

× |

X |

O |

O |

× |

X | ||||||||||||

|

74 |

醋酸丁酯 |

× |

× |

× |

X |

X |

O |

X |

X |

× | |||||||||||||

|

75 |

苯二酸二辛酯 |

O |

X |

× |

× |

X |

O |

X |

× |

X |

X | ||||||||||||

|

76 |

磷酸三丁酯 |

_ |

X |

X |

X |

× |

X |

X |

O |

X |

X |

× |

X | ||||||||||

|

序 号 |

介 质 |

材 料 名 称 | |||||||||||||||||||||

|

天然硬胶 |

天然软胶 |

丁苯胶 |

氯丁胶 |

丁基胶 |

丁睛胶 | ||||||||||||||||||

|

名称 |

浓度 |

温 度 (C) | |||||||||||||||||||||

|

25 |

50 |

66 |

85 |

25 |

40 |

50 |

66 |

25 |

65 |

25 |

40 |

66 |

25 |

40 |

66 |

85 |

25 |

40 |

66 |

90 | |||

|

十一、 |

炷及石油产品 | ||||||||||||||||||||||

|

77 |

乙焕 |

√ |

√ |

√ |

√ |

O |

√ |

√ |

√ |

√ | |||||||||||||

|

78 |

丙焕 |

X |

X |

X |

O |

O |

O | ||||||||||||||||

|

79 |

T烷 |

X |

X |

O |

X |

O | |||||||||||||||||

|

80 |

T烯 |

O |

X |

X |

X |

X |

O |

X | |||||||||||||||

|

81 |

己烷 |

X |

X |

X |

X |

O |

O |

X |

× |

√ |

√ |

√ | |||||||||||

|

82 |

芳烷 |

X |

× |

X |

X |

X | |||||||||||||||||

|

83 |

苯 |

× |

X |

X |

X |

× |

× | ||||||||||||||||

|

84 |

甲苯 |

X |

X |

× |

X |

X |

× | ||||||||||||||||

|

85 |

异丙苯 |

X |

X |

× |

X |

X | |||||||||||||||||

|

86 |

二甲苯 |

X |

X |

X |

X |

× | |||||||||||||||||

|

87 |

蔡 |

X |

× |

X |

X |

× | |||||||||||||||||

|

88 |

原油 |

√ |

x/ |

× |

O |

X |

X |

√ |

√ |

√ |

√ | ||||||||||||

|

89 |

(原油)酸性 |

O |

× |

X |

O |

X |

× | ||||||||||||||||

|

90 |

汽油 |

O |

X |

△ |

X |

△ |

△ |

X |

√ |

√ |

√ | ||||||||||||

|

91 |

煤油 |

X |

X |

△ |

△ |

△ |

X |

√ |

√ |

√ |

√ | ||||||||||||

|

92 |

柴油 |

X |

X |

O |

O |

X |

√ | ||||||||||||||||

|

93 |

机器油 |

X |

× |

√ |

√ |

√ |

X |

√ |

√ |

√ | |||||||||||||

|

94 |

液化石油气 |

× |

X |

X |

X |

X | |||||||||||||||||

|

十二、 |

有机化合物 | ||||||||||||||||||||||

|

95 |

氯甲烷 |

X |

X |

× |

× |

X |

X |

X |

X | ||||||||||||||

|

96 |

二氯甲烷 |

X |

X |

X |

X |

X |

X |

X | |||||||||||||||

|

97 |

四氯化碳 |

X |

× |

X |

X |

O |

X |

X |

△ |

X |

X | ||||||||||||

|

98 |

氯乙烷 |

× |

× |

× |

X |

X |

X |

X | |||||||||||||||

|

99 |

二氯乙烷 |

X |

X |

X |

× |

O |

X |

× |

△ |

X |

X | ||||||||||||

|

序 号 |

介 质 |

材 料 名 称 | |||||||||||||||||||||

|

天然硬胶 |

天然软胶 |

丁苯胶 |

氯丁胶 |

丁基胶 |

丁腊胶 | ||||||||||||||||||

|

名称 |

浓度 |

温 度 (C) | |||||||||||||||||||||

|

25 |

50 |

66 |

85 |

25 |

40 |

50 |

66 |

25 |

65 |

25 |

40 |

66 |

25 |

40 |

66 |

85 |

25 |

40 |

66 |

90 | |||

|

100 |

光气 |

气 |

X |

X |

√ |

X |

√ |

√ |

X | ||||||||||||||

|

液 |

X |

X |

O | ||||||||||||||||||||

|

101 |

氯苯 |

X |

X |

× |

X |

× | |||||||||||||||||

|

102 |

二氯苯 |

X |

X |

X |

× |

× | |||||||||||||||||

|

103 |

苯胺 |

X |

X |

X |

X |

× |

X |

√ |

O |

O | |||||||||||||

|

104 |

乙二胺 |

X |

X |

O |

O |

O |

√ |

√ |

√ | ||||||||||||||

|

105 |

苯酚 |

O |

× |

X |

△ |

X |

× | ||||||||||||||||

|

106 |

环氧乙烷 |

X |

X |

X |

X |

X |

X | ||||||||||||||||

|

107 |

环氧丙烷 |

X |

X |

O |

(溶胀) |

O | |||||||||||||||||

|

108 |

尿素 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ | |||||||||||||

|

109 |

硝基苯 |

X |

X |

X |

X |

X |

X |

△ | |||||||||||||||

|

110 |

硝基甲苯 |

X |

X |

X |

X |

× |

× | ||||||||||||||||

|

Ill |

硝化甘油 |

O |

O |

√ |

√ | ||||||||||||||||||

|

十三、 |

其他 | ||||||||||||||||||||||

|

112 |

洗涤剂 |

√ |

√ |

√ |

√ |

√ |

√ | ||||||||||||||||

|

113 |

漂白粉 |

√ |

√ |

√ |

X |

X | |||||||||||||||||

注:1符号说明:J ——良好,腐蚀轻或无;O——可用,但有明显腐蚀;△—硬橡胶可用,软橡胶不适用;X——不

适用,腐蚀严重。

2介质浓度为空白时,则表示适用于从O%〜10。%任意浓度。

D.1硫化罐内硫化工艺

D.1.1硬质胶、半硬质胶衬里恒压硫化工艺见表D,l.l0

表D.1.1硬质胶、半硬质胶衬里恒压硫化工艺

|

项 |

≡ |

罐内总压力 (MPa)(表压) |

蒸汽压力 (MPa)(表压) |

压缩空气压力 (MPa)(表压) |

时间 (min) |

累计时间 (min) |

|

升压阶段 |

升压 |

0—0. 3 |

O |

0—0. 3 |

20 |

50~60 |

|

保压升温 |

0. 3 |

O 〜0.3 |

0. 3—0 |

30 〜40 | ||

|

保压阶段 |

0. 3 |

0.3 |

O |

180 |

180 | |

|

降压阶段 |

保压降温 |

0. 3 |

0.3—0 |

0—0.3 |

30 〜40 |

35 — 50 |

|

降 压 |

0. 3 — 0 |

O |

0. 3—0 |

5~10 | ||

注:时间合计:265min~290mino

D. 1. 2硬质胶(底层)与半硬质胶衬里硫化工艺见表D.1.2o

表D.1.2硬质胶(底层)与半硬质胶衬里硫化工艺(分段硫化)

|

项 目 |

蒸汽压力(MPa)(表压) |

时间(min) |

累计时间(min) |

|

升压阶段 |

0—0.3 |

30 〜60 |

30 〜60 |

|

保压阶段 |

0.3 |

180〜240 |

180〜240 |

|

降 压 |

0.3 —0.2 |

20 | |

|

保 压 |

0.2 |

20 | |

|

降压阶段 降 压 |

0. 2~0.1 |

15 |

70 |

|

保 压 |

0.1 |

10 | |

|

降 压 |

0. 1 〜0 |

5 | |

|

合 计 |

280〜370 | ||

注:衬里层总厚度小于或等于6mmo

D. 1. 3硬质胶(底层)与软质胶(面层)联合衬里硫化工艺见表D.1.3o

表D.1.3硬质胶(底层)与软质胶(面层)联合衬里硫化工艺(分段硫化)

|

项 目 |

蒸汽压力(MPa)(表压) |

时间(Inin) |

累计时间(min) | |

|

升压阶段 |

升压 |

0—0. 1 |

20 |

8Q |

|

保压 |

0.1 |

10 | ||

|

升压 |

0. l~0. 2 |

20 | ||

|

保压 |

0. 2 |

10 | ||

|

升压 |

O. 2~0. 28 |

20 | ||

|

保压阶段 |

0. 28 |

180 |

180 | |

|

降压阶段 |

降压 |

0. 28—0. 15 |

20 |

60 |

|

保压 |

0.15 |

10 | ||

|

降压 |

0. 15~0 |

30 | ||

|

_____合 计 |

320 | |||

注:衬里层总厚度小于或等于6mmo

D.2本体硫化工艺

D. 2.1硫化压力:硬质胶、半硬质胶衬里在O. 3MPa(表压)饱和蒸汽压力下保持4h〜5h,然后逐步 降压,其降压过程时间可参照本规范附录D中D. 1规定。

D.2.2凡是本体硫化的设备,其外部宜采取保温措施,尤其是人孔、接管等凸出部位。

D.2.3硫化过程中,蒸汽冷凝液应及时排出,防止设备内积液。蒸汽冷凝液排出口应设在设备最低处。

D.3常压热水硫化工艺

D.3.1带盖设备的顶部应设放空口与大气相通。

D. 3. 2设备外部宜釆取保温措施,尤其是人孔、接管等凸出部位。

D.3.3设备内充水,当液面达到设备高度的1/2〜2/3时,方可通入蒸汽。

D.3.4蒸汽加热器的设计应保证水温均匀,不得局部过热。

D. 3.5在硫化过程中,胶层应与热水充分接触。

D.3.6常压热水硫化温度为95°C〜IOOC ,硫化时间为16h〜30h。

D. 3.7硫化终止时,停止送汽,但不要立即排水,并从设备上部注入冷水,调节排水阀使液位保持不 变,直至罐内水温下降到40C ,然后把罐内的水全部排出。

D.4常压蒸汽硫化工艺

D. 4.1设备外部宜采取保温措施,尤其是人孔、接管等凸出部位。

D.4. 2蒸汽加热器的设计应使蒸汽分布均匀,硫化温差不超过5。C。

D.4.3硫化过程中,蒸汽凝液应及时排出,防止设备内积液。蒸汽冷凝液排出口应设在设备最 低处。

D. 4. 4常压蒸汽硫化工艺见表D. 4. 4。

表D.4.4常压蒸汽硫化工艺

|

设备容积 |

硫化温度(C) |

硫化时间(h) |

|

<50m3 |

95 — 100 |

10—12 |

|

≥50m3 |

95 〜Ioo |

22 〜36 |

D. 4.5硫化终止后要注意防止设备内部蒸汽冷凝而造成负压。

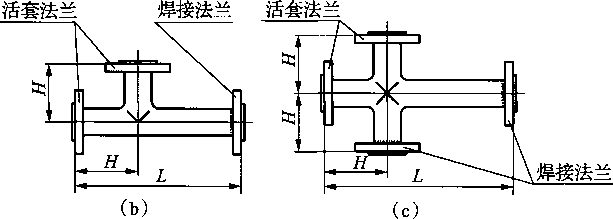

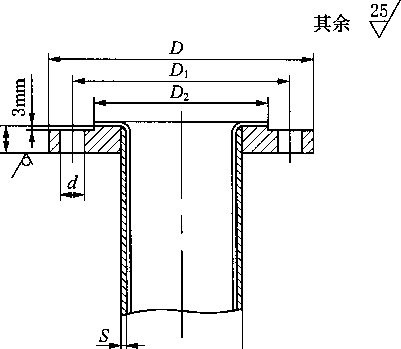

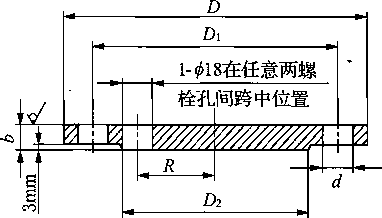

E. 1法 兰

E. 1.1本体硫化法兰结构尺寸见图E. 1. 1、表E. l.lo

注:粗糙度要求只适用于法兰。

图E.1.1本体硫化法兰结构示意图

表E.1.1本体硫化管法兰尺寸系列(mm)

|

Dg |

管 |

子 |

法 |

螺 |

栓 | |||||

|

拓 |

S |

D |

DI |

D2 |

b |

d |

f |

数量 |

直径 | |

|

25 |

32 |

3.5 |

115 |

85 |

60 |

16 |

14 |

3 |

4 |

M12 |

|

32 |

38 |

3.5 |

135 |

100 |

70 |

18 |

18 |

3 |

4 |

Ml 6 |

|

40 |

45 |

3.5 |

145 |

110 |

80 |

18 |

18 |

3 |

4 |

M16 |

|

50 |

57 |

3.5 |

160 |

125 |

90 |

18 |

18 |

3 |

4 |

M16 |

|

70 |

76 |

4 |

180 |

145 |

110 |

20 |

18 |

3 |

4 |

Ml 6 |

|

80 |

89 |

4 |

195 |

160 |

128 |

20 |

18 |

3 |

4 |

M16 |

|

100 |

108 |

4 |

215 |

180 |

148 |

22 |

18 |

3 |

8 |

M16 |

|

125 |

133 |

4 |

245 |

210 |

178 |

24 |

18 |

3 |

8 |

M16 |

|

150 |

159 |

4.5 |

280 |

240 |

202 |

24 |

23 |

3 |

8 |

M20 |

续表E.l.l

|

Dg |

管 |

子 |

法 |

螺 |

栓 | |||||

|

dn |

S |

D |

DI |

D2 |

b |

d |

f |

数量 |

直径 | |

|

175 |

194 |

6 |

310 |

270 |

232 |

24 |

23 |

3 |

8 |

M20 |

|

200 |

219 |

6 |

335 |

295 |

258 |

24 |

23 |

3 |

8 |

M20 |

|

225 |

245 |

7 |

365 |

325 |

282 |

24 |

23 |

3 |

8 |

M20 |

|

250 |

273 |

8 |

390 |

350 |

312 |

26 |

23 |

3 |

12 |

M20 |

|

300 |

325 |

8 |

440 |

400 |

365 |

28 |

23 |

3 |

12 |

M20 |

|

350 |

377 |

9 |

500 |

460 |

415 |

28 |

23 |

3 |

16 |

M20 |

|

400 |

426 |

9 |

565 |

510 |

465 |

30 |

25 |

3 |

16 |

M22 |

|

450 |

478 |

9 |

615 |

565 |

520 |

30 |

25 |

3 |

20 |

M22 |

|

500 |

529 |

9 |

670 |

620 |

570 |

32 |

25 |

3 |

20 |

M22 |

|

600 |

630 |

9 |

780 |

725 |

670 |

36 |

30 |

3 |

20 |

M27 |

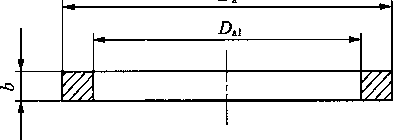

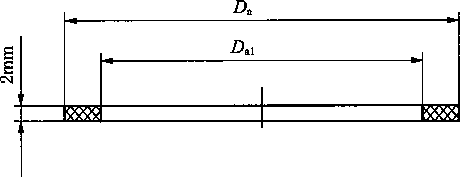

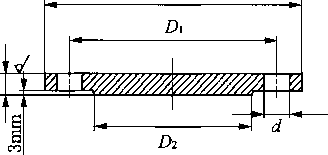

E.2垫 片

E.2.1硫化用垫片的结构尺寸见图E. 2.1和表E. 2. Io E.2.2 工作用垫片的结构尺寸见图E. 2.2和表E. 2.2o E. 2. 3垫片材料和厚度D值由设计者确定。

其余耳

(b)非金属垫片

(a)金属压环

图 E.2.1

硫化用垫片结构

表E.2.1硫化用垫片尺寸系列(mm)

|

Dg ' |

25 |

32 |

40 |

50 |

70 |

80 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

300 |

350 |

400 |

450 |

500 |

600 |

|

Da |

70 |

80 |

90 |

102 |

122 |

140 |

160 |

190 |

214 |

244 |

270 |

294 |

324 |

376 |

434 |

484 |

540 |

590 |

690 |

|

Dal |

62 |

72 |

82 |

92 |

112 |

130 |

150 |

180 |

204 |

234 |

260 |

284 |

314 |

366 |

416 |

466 |

522 |

572 |

672 |

|

. ~⅞ 飾 | ||

|

_________I_________E | ||

|

—I 姒 | ||

图E.2.2工作用垫片结构

表E. 2-2工作用垫片尺寸系列(mm)

|

Dg |

25 |

32 |

40 |

50 |

70 |

80 |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

300 |

350 |

400 |

450 |

500 |

600 |

|

Db |

60 |

70 |

80 |

90 |

110 |

128 |

148 |

178 |

202 |

232 |

258 |

282 |

312 |

365 |

415 |

465 |

520 |

570 |

670 |

|

DbI |

32 |

38 |

45 |

57 |

76 |

89 |

108 |

133 |

159 |

194 |

219 |

245 |

273 |

325 |

377 |

426 |

478 |

529 |

630 |

E.3法兰盖

E. 3.1法兰盖结构尺寸见图E. 3.1和表E.3. Io

图E. 3.1法兰盖结构不意图

表E.3.1本体硫化管法兰盖尺寸系列(mm)

|

Dg |

法 兰 盖 |

螺 栓 | ||||||

|

D |

DI |

D2 |

R |

b |

d |

数量 |

直径 | |

|

25 |

115 |

85 |

60 |

22 |

12 |

14 |

4 |

M12 |

|

32 |

135 |

100 |

70 |

26 |

12 |

18 |

4 |

Ml 6 |

|

40 |

145 |

110 |

80 |

32 |

14 |

18 |

4 |

Ml 6 |

|

50 |

160 |

125 |

90 |

36 |

14 |

18 |

4 |

M16 |

|

70 |

180 |

145 |

110 |

46 |

14 |

18 |

4 |

Ml 6 |

|

80 |

195 |

160 |

128 |

56 |

14 |

18 |

4 |

Ml 6 |

|

100 |

215 |

180 |

148 |

66 |

14 |

18 |

8 |

M16 |

|

125 |

245 |

210 |

178 |

80 |

16 |

18 |

8 |

Ml 6 |

|

150 |

280 |

240 |

202 |

92 |

16 |

23 |

8 |

M20 |

续表E.3.1

|

Dg |

法 兰 盖 |

螺 栓 | ||||||

|

D |

DI |

D2 |

R |

b |

d |

数量 |

直径 | |

|

175 |

310 |

270 |

232 |

108 |

16 |

23 |

8 |

M20 |

|

200 |

335 |

295 |

258 |

120 |

16 |

23 |

8 |

M20 |

|

225 |

365 |

325 |

282 |

132 |

18 |

23 |

8 |

M20 |

|

250 |

390 |

350 |

312 |

148 |

18 |

23 |

12 |

M20 |

|

300 |

440 |

400 |

365 |

174 |

20 |

23 |

12 |

M20 |

|

350 |

500 |

460 |

415 |

200 |

24 |

23 |

16 |

M20 |

|

400 |

565 |

510 |

465 |

224 |

26 |

25 |

16 |

M22 |

|

450 |

615 |

565 |

520 |

252 |

28 |

25 |

20 |

M22 |

|

500 |

670 |

620 |

570 |

276 |

32 |

25 |

20 |

M22 |

|

600 |

780 |

725 |

670 |

326 |

36 |

30 |

20 |

M27 |

1为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1) 表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”。

2) 表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”。

3) 表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜",反面词釆用“不宜";

表示有选择,在一定条件下可以这样做的用词,采用“可”。

2条文中指明应按其他有关标准执行的写法为“应符合••••••的规定(或要求)”。

下列文件对于本规范的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本 规范,凡是不注日期的引用文件,其最新版本(包括所有修改单)适用于本规范。

《压力容器》GB 150

《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》GB/T 528-2009

《硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)》

GB/T 531. 1-2008

《硫化橡胶或热塑性橡胶耐液体试验方法>)GB∕T 1690-2006

《硬质橡胶弯曲强度的测定》GB/T 1696-2001

《硬质橡胶冲击强度测定》GB/T 1697-2001

《硬质橡胶拉伸强度和拉断伸长率的测定)>GB∕T 1701-2001

《油漆及清洗用溶剂油》GB 1922

《石油甲苯》GB 3406

《硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定 90°剥离法》GB/T 7760-2003

《涂装前钢材表面锈蚀等级和除锈等级)>GB∕T 8923

《硫化橡胶或热塑性橡胶与金属粘合强度的测定二板法》GB/T 11211-2009

《橡胶衬里 第一部分:设备防腐衬里》GB 18241. 1—2001

《现场设备、工业管道焊接工程施工规范》GB 50236

《机械搅拌设备》HG/T 20569

《钢制管法兰、垫片、紧固件》HG/T 20592〜20635

《衬里钢壳设计技术规定))HG∕T 20678

《压力容器涂敷与运输包装》JB/T 4711-2003

《钢制卧式容器》JB/T 4731

《钢制焊接常压容器》NB/T 47003. 1

《固定式压力容器安全技术监察规程》TSG R0004

中华人民共和国化工行业标准

HG/T 20677—2013

条文说明

本规范根据工业和信息化部关于印发“2010年第一批工业行业标准制修订计划的通知”(工信 厅科12010174号文)及中国石油和化工勘察设计协会(中石化勘设协字(2010)152号文)的要求修 订,由中国石油和化工勘察设计协会设备设计专业委员会组织山东齐鲁石化工程有限公司(原中国 石化齐鲁石油化工设计院)进行编制。

本规范是根据橡胶衬里行业的技术发展,在《橡胶衬里化工设备》HG/T 20677-1990(2004)基 础上进行修编。目前国内不少橡胶衬里设备制造厂家釆用英国、德国等国家的标准进行设计、制造 生产橡胶衬里设备,而且这些国家的标准在国内有很大影响力,所以本次修订借鉴了英国、德国有关 最新标准、规范和资料对其进行补充。《橡胶衬里化工设备))HG∕T 20677—1990(2004)规定适用于 碳素钢、低合金钢、铸铁制的化工设备、管道及管件的橡胶衬里设计。该标准实施以来,对设计生产 橡胶衬里设备起到了很好的规范作用,为我国的橡胶衬里工业发展作出了贡献,但随着技术的发展 该标准的许多条文已经跟不上技术和施工发展的水平。所以工业和信息化部第一批工业行业标准 修订计划安排由全国化工设备技术中心站组织修订。

此前,中国石油和化工勘察设计协会设备设计专业委员会召开了关于《橡胶衬里化工设备》HG/ T 20677—1990(2004)标准修编工作会议,确定了修编原则和编制大纲。

本规范包括橡胶衬里化工设备设计、制造、检验、验收的一般要求和对受衬设备结构的特殊要 求。本规范的衬里基体(受衬设备)设计、制造、检验、验收等一般要求应遵循《固定式压力容器安全 技术监察规程》TSG Rloo4、《压力容器》GB 150、《钢制卧式容器MB/T 4731等相关标准的规定,并 通过对相关标准的引用作为本规范的组成部分。

本次规范的修订原则为:

1. 原标准编写格式的修订和错、漏文字、标记及符号的修改;

2. 原标准与现行标准条款(包括现行标准的修改单)不匹配部分的修订;

3. 原标准与现在工程实际相脱节的规定的修订,包括相应内容的增删。

本规范为行业推荐性标准。本规范实施之日,原《橡胶衬里化工设备>>HG∕T 20677-1990 (2004)版标准作废。

本规范由中国石油和化工勘察设计协会设备设计专业委员会归口管理,山东齐鲁石化工程有限 公司(原中国石化齐鲁石油化工设计院)主编,艾柯尔橡胶防腐(武汉)有限公司参编。主要起草人: 杨盛启、金玲玲、孙桂娟、王继昌、张春燕熊丽。

本规范第一版(HG/T 20677—1990)原编制单位为中国石化齐鲁石油化工设计院。原编制人: 罗富田、I刘益側、|潘德晓|、|贾汇敏。

本规范编制过程简况如下:

1. 2010年7月召开首次编制组会议,确定编制大纲和编写原则;

2. 2011年7月完成征求意见稿编写,并发相关工程公司、制造厂征求意见;

3.2011年8月完成征求意见稿的意见征集;

4. 2011年9月召开规范定稿会,编制标准审查稿;

5.2011年10月完成规范审查稿,在贵州贵阳市召开标准审查会,相关工程公司、制造企业和规 范编制人员出席会议;

6.2011年12月,各主编单位根据审查意见对规范进行修改,完成报批稿,上报主管部门审批。

将原规范适用范围修订为现版规范的总则。

本次修订在壳体材料保留了原规范规定的碳素钢、低合金钢、铸铁制的化工设备、管道及管件为 壳体的基本金属材料,对于这些材料的使用要求,本次修订时符合金属壳体应符合的标准的要求,且 金属壳体的设计、制造、检验和验收也应按照相应的标准进行,也就是说本次修订通过引用相应标准 和本规范的规定形成了一个完整的对橡胶衬里设备和衬里的设计、制造、检验和验收规范体系。英 国、德国等国有关规定中允许橡胶衬里适用于金属材料和混凝土材料,而且范围较大。本次修订因 缺少橡胶衬里用于混凝土材料的有关经验和数据,所以橡胶衬里仍没有将混凝土材料作为壳体的衬 里纳入规范范围。但以橡胶衬里为底层作防渗层的砖、板联合衬里的橡胶衬里层的设计,则包括在 本规范内。

1. 设计温度。

本规范所指的设计温度是橡胶衬里材料允许的最高或最低工作温度,这个温度是由橡胶衬里材 料的性质本身所决定,在任何情况下不能高于该温度值。

本规范在修订时调研了橡胶制品和橡胶衬里设备设计、制造单位对原标准规定的工作温度范围 反映和现阶段的发展,大多数设计、制造单位认为原标准所规定的温度范围切合实际,所以本次修订 保留了原标准的规定。同时修订不只限于这个范围,超出规定的范围应按照《硫化橡胶或热塑性橡 胶耐液体试验方法》GB/T 1960-2006规定的试验方法进行试验确定,在指定介质的质量变化百分 率按本规范第3章表3.5. 3的规定。

本规范制定不可能包罗所有的使用需求,鼓励使用本规范的各方通过试验鉴定确定符合本规范 第3章表3.5.3规定的质量变化率的使用温度值,并经供需双方达成有关质量保证协议。

2. 设计压力。

设计压力是指整个衬里设备设定的最高工作压力,这个压力主要是针对橡胶衬里设备的法兰连 接处能承受的极限值,原标准规定为0. 6MPa,根据技术的发展和橡胶制品密封性能和制造厂的经 验,将设计压力值提高到1. 6MPa,这个压力不是金属壳体所决定的,是考虑接管法兰、设备壳体法兰 和衬里材料而设定的,也是基于现在橡胶垫片在使用温度不高于200°C时,其对应的设计压力可达 到2. 5MPa的条件并考虑橡胶衬里设备的特性而定的。这样扩大了本规范的使用范围,也满足了广 大使用者的要求。超出该压力值,应经供需双方根据使用条件协商决定,必要时,可以通过实验 决定。

原规范主要是根据各生产厂的牌号进行编制。本次修订时,国家已制定了《橡胶衬里第一部 分:设备防腐衬里》GB 18241.1—2001,对用作衬里的橡胶板作出了较为详细的规定,这次修订引用 了该标准中规定的胶种。

1. 将衬里按硫化方式和胶种两种方法进行分类。

2. 增加了产品标记方法。

3. 对衬里橡胶板硫化后的物理性能、耐介质性能进行了明确的规定并纳入规范正文的条文。

4. 增加胶板完好性的要求和胶板表观质量的要求以及胶板缺陷允许范围的要求。

增加这些条款是为了严格控制橡胶板本身的质量,从原材料上对衬里设备进行总体保证,这些 规定是符合《橡胶衬里 第一部分:设备防腐衬里》GB 18241.1-2001标准的。

规范在本次修订时改变了原标准以厂家产品编号那种不统一的状态,将橡胶衬里按硫化方法, 分为加热硫化衬里、自然硫化衬里、预硫化衬里,在加热硫化衬里中又按硬度分为硬胶、半硬胶,软 胶。按胶种分为氯丁胶、丁基胶、氯化丁基、漠化丁基、天然胶、丁月青胶。并在标注中体现橡胶的种 类,耐温、耐介质特性。

本规范虽然仅规定了 6种胶种,但并不否认其他胶种在衬里设备中的使用,对有成熟经验的其 他胶种可由供需双方协议确定,对新胶种要经过实验或试验验证其可性行。

本次修订对橡胶衬里设计基本上保持了原规范的特色,只是根据近几年技术发展对个别条款进 行改动,本章主要是对橡胶衬里设计的基本规定,不涉及到受衬壳体的结构设计。

1. 衬里厚度和层数,保留原1〜2层的要求,对单层厚度根据现在橡胶板生产情况由原规定 2mm〜3mm改为2mm〜6mm ,并规定特殊情况可以衬3层,衬胶总厚度最小为3mm ,且不宜大于 8mmo这是参照英国BS 6374-5而制定的,这样允许用6mm的橡胶板衬一层,避免了多层橡胶衬里 分层粘合不好的潜在缺陷。

2. 根据橡胶产品的发展,现在有好多软胶用于介质腐蚀强的场合,所以不再偏重于使用硬橡胶 或半硬橡胶板,而只是要求使用耐腐蚀性能好的胶板。

3. 保持了原规范对硫化方法选择原则的要求。

橡胶衬里基体是指受衬目标的本体,可以是设备壳体、管子、管件及内件等,其结构设计是设计 人员最关心的问题,也是本规范的重点之一。原规范没有强调设计时应遵循的标准,本次修订明确 了设备壳体、管子及管件的结构设计按照自身相应的规范进行,属于特种设备中压力容器或压力管 道应接受相应的安全技术监察规程的监督,并进行类别、级别划分。本规范所提到的设备壳体、管子 及管件的结构设计是指除满足相应金属壳体设计规范外,对衬胶有影响的特殊部位结构设计,是对 橡胶衬里设备壳体的特殊要求,主要是方便衬胶施工,保证衬胶的质量。

1. 橡胶衬里设备壳体长度。

原标准中规定当橡胶衬里设备壳体直径不大于70Omm时,对壳体长度要求不应大于70OmmO 随着衬里技术的发展,现在已经可以达到6000mm,所以本次修订将此限制改为600OmnIO

2. 鉴于近年来大型贮罐橡胶衬里用得较多,本规范中增加了罐壁、顶盖和包边角钢及罐壁和罐 底的连接结构。当采用硬橡胶板作为衬里时,为保证硬胶衬里不因为罐体变形而导致裂纹,增加了 对罐体刚度要求。在角度连接结构时,角度的扩大或者缩小不应大于2°;平面或曲面连接结构时,挠 曲的截面转角不应大于2oo

3. 管件衬里的最小直径,施工单位普遍认为钢管公称直径小于25mm时不能进行橡胶衬里。英 国标准也明确规定,直径25mm以下的管子不得进行橡胶衬里。所以,本规范在第5.4. 2条中也作 了这方面的规定。

4. 英国标准对管道、管道与管件的连接结构作了比较详细的规定,列出允许和不允许使用的常 用结构,我们认为这些规定很好,可以防止错误的结构设计,导致不能施工。因此,本规范据此列入 了第5.4.3条的规定。

5. 本规范表5.4.5中规定了直管橡胶衬里允许最大长度。参考大多数施工单位的实际情况,本 规范没有加大允许最大长度,如实际需要加大长度时,可以超出本规范表5.4.5的规定,此时宜由设 计者与施工单位商定。

6. 原规范中三通、四通管件L和普通直管长度一致,在本次征求意见时,有几家施工单位反映根 本无法实现,所以本次修订将三通、四通管件图形进行了修改,以示L和H的区别。保证H值作为 最长的要求,便于施工。

7. 金属壳体的连接焊缝,采用了英国BS 6374-5规范的节点,只是强调衬胶侧的要求,不再分单 面焊和双面焊。

8. 考虑到化工设备的多样性,增加了可能多腔容器的中间隔离封头的要求。

L设备壳体制造、检测和验收应包括两方面的内容,一是设备壳体必须满足相应规范本身的要 求,二是满足衬胶的特殊要求。基于这种原因,所以增加了第6.1节的要求,保证金属壳体的使用特 性,除此之外本规范还规定了为保证橡胶衬里质量对设备壳体的特殊要求。

2. 对于金属表面的缺陷,本次修订不允许采用胶条的方法进行修补,而是要采用焊补、打磨的方 法进行修理。

3. 强调了设备壳体必须经检测验收合格后,才能进行橡胶衬里施工。并要求进行交接和有交接 记录。

1. 橡胶衬里施工工艺是保证衬里质量的关键环节,本规范所规定的施工工艺是多年来橡胶衬里 施工单位所普遍采用的,也是比较成熟的施工方法,但是随着橡胶工业的技术发展会不断地出现新 的胶种,也有许多厂家对施工工艺不断进行改进,本规范所提出的施工方法是为保证质量,对橡胶衬 里施工的最基本要求。本规范并不强制要求按其施工工艺进行衬里施工,而且鼓励使用本规范的各 方通过制定衬里施工工艺规程,以评定合格的施工工艺进行衬里施工。

2. 增加了衬胶施工工艺评定和衬里施工规程的要求,对特殊胶种和新胶种要进行施工工艺评定 后,才能进行施工。施工规程可以作为衬胶施工的指导书,保证衬里与基体的粘合强度和硫化后的 硬度。

3. 衬胶设备的硫化工艺比较复杂。它受设备大小、橡胶品种、环境温度等许多因素的影响,而橡 胶板制造单位在研制时必须研究硫化工艺,所以橡胶衬里硫化工艺应由橡胶板制造商提供,这样更 有利于保证硫化质量。

本规范在附录D中列出的硫化工艺,也来源于橡胶板制造单位,用户要根据使用条件灵活运用 (对附录D不再作说明)。

1. 附录C “橡胶的化学稳定性”

近年来,根据实际生产的需要,研制了不少新的橡胶品种,但这些胶种大多数用于盐酸、磷酸、盐 水、碱等介质,而对其他介质,则尚无不同浓度、温度下的耐蚀性能实验数据,因此本规范还不能提供 新的橡胶耐腐蚀性能数据,迫切希望有关部门安排这方面的研究,为设计人员和用户提供可靠的 数据。

2. 附录E“本体硫化时的法兰、法兰盖、垫片结构尺寸”

采用本体硫化法硫化时,如何使橡胶衬里设备接管法兰和人孔、手孔法兰密封面得到完全硫化, 是个十分重要的问题。如果采用一般的法兰结构,往往使法兰密封面衬里层产生欠硫化,达不到硫 化胶性能,影响使用效果。

为了提高本体硫化质量,又给设计者提供方便,本规范推荐一种专供本体硫化时橡胶衬里设备 上的管法兰、法兰盖、垫片和金属压环,以配套使用。这种结构可以防止法兰密封面衬里层处形成死 区,从而使法兰密封面衬里层得到完全硫化。

当橡胶衬里设备上的接管带法兰盖时,可不再设置硫化用法兰盖。

• 57 •