备案号,JH98-2011

中华人民共和国化工行业标准 H≡

HG/T 20566—2011

代替 HG/T 20566—1994

转窑设计规定

DeSign SPeCifiCatiOn for CheIniiCal rotary kiln

2011-05-18 发布

2011-0&-01 实施

DeSign SPeCifiCatiOn for ChemiCaIl rotary kiln

HG/T 20566—2011

主编单位:东华工程科技股份有限公司 批准部门:中华人民共和国工业和信息化部

实施日期:2 OII 年 6月1日

中国计划出版社

2011

中华人民共和国化工行业标准

化工回转窑设计规定

HG/T 20566—2011

☆

东华工程科技股份有限公司主编

中国计划出版社出版

(地址:北京市西城区木樨地北里甲11号国宏大厦C座4层)

(邮政编码 1100038 电话:63906433 63906381)

新华书店北京发行所发行

三河富华印刷包装有限公司印刷

880X1230 毫米 1/16 6. 25 印张 156 千字 2011年7月第1版2011年7月第1次印刷 印数1—500册

☆

统一书号.1580177*626 定价:65. 00元

中华人民共和国工业和信息化部

公告〔2011年〕13号

工业和信息化部批准《电除尘用高压整流变压器》等625项行业 标准(标准编号、名称、主要内容及实施日期见附件1)及1项纺织行业 标准修改单(见附件2)o其中:机械行业标准285项、汽车行业标准 22项、制药装备行业标准6项、纺织行业标准46项、轻工行业标准16 项、化工行业标准19项、冶金行业标准2项、石化行业标准34项、船舶 行业标准4项、黄金行业标准1项、通信行业标准190项,现予以公告。

以上机械行业标准由机械工业出版社出版,汽车、制药装备及化 工行业标准由中国计划出版社出版,纺织、黄金行业标准由中国标准 出版社出版,轻工业行业标准由中国轻工业出版社出版,冶金行业标 准由冶金工业出版社出版,石化行业标准由中国石化出版社出版,船 舶行业标准由中国船舶工业综合技术经济研究院组织出版,通信行业 标准由人民邮电出版社出版。

附件:19项化工行业标准编号、名称及起始实施日期

中华人民共和国工业和信息化部

二。一一年五月十八日

19项化工行业标准编号、名称及起始实施日期

|

序号 |

标准编号 |

标准名称 |

被代替标准 |

起始实施日期 |

|

376 |

HG/T 20272—2011 |

镁钢制品绝热工程施工技术 规范 |

2011-08-01 | |

|

377 |

HG/T 20273—2011 |

喷涂型聚服防护材料涂装工程 技术规范 |

2011-08-01 | |

|

378 |

HG/T 20680—2011 |

锅炉房设计工艺计算规定 |

HG/T 20680—1990 |

201P08-01 |

|

379 |

HG/T 21558—2011 |

橡胶工厂工艺设计技术规定 |

HG 21558—1994 |

2011-08-01 |

|

380 |

HG/T 21511—2011 |

橡胶工厂施工图设计文件内容 和深度规定 |

HG 21511—1992 |

2011-08-01 |

|

381 |

HG/T 20653—2011 |

化工企业化学水处理设计技术 规定 |

HG/T 20653—1998 |

2011-08-01 |

|

382 |

HG/T 20708—2011 |

化工建(构)筑物地基加筋垫层 技术规程 |

2011-06-01 | |

|

383 |

HG/T 20553—2011 |

化工配管用无缝及焊接钢管尺 寸选用系列 |

HG 20553—1993 |

2011-06-01 |

|

384 |

HG/T 20580—2011 |

钢制化工容器设计基础规定 |

HG 20580—1998 |

2011-06-01 |

|

385 |

HG/T 20581—2011 |

钢制化工容器材料选用规定 |

HG 20581—1998 |

2011-06-01 |

|

386 |

HG/T 20582—2011 |

钢制化工容器强度计算规定 |

HG 20582—1998 |

2011-06-01 |

|

387 |

HG/T 20583—2011 |

钢制化工容器结构设计规定 |

HG 20583—1998 |

2011-06-01 |

|

388 |

HG/T 20584—2011 |

钢制化工容器制造技术要求 |

HG 20584—1998 |

2011-06-01 |

|

389 |

HG/T 20585—2011 |

钢制低温压力容器技术要求 |

HG 20585—1998 |

2011-06-01 |

|

390 |

HG/T 20589—2011 |

化学工业炉受压元件强度计算 规定 |

HG/T 20589—1996 |

2011-06-01 |

|

391 |

HG/T 20642—2011 |

化学工业炉耐火陶瓷纤维炉衬 设计技术规定 |

HG/T 20642—1998 |

2011-06-01 |

|

392 |

HG/T 20566—2011 |

化工回转窑设计规定 |

HG/T 20566—1994 |

2011-06-01 |

|

393 |

HG/T 20661—2011 |

硫酸沸腾炉砌筑技术条件 |

HG/T 20661—1999 |

2011-06-01 |

|

394 |

HG/T 21536—2011 |

化工工厂工业炉设计施工图内 容深度统一规定 |

HG/T 21536—1992 |

2011-06-01 |

本标准根据国家发展和改革委员会(发改办工业[2008] 1242号文)和中国石油和化学工业协会 (中石化协质发E2008]158号文)的要求,由中国石油和化工勘察设计协会委托全国化工工业炉设计 技术中心站组织东华工程科技股份有限公司编制。

本标准自实施之日起代替《化工回转窑设计规定》HG/T 20566—1994o

本标准是在《化工回转窑设计规定》HG/T 20566-1994的基础上,根据多年实施取得的经验进 行的修订。

在编写过程中,编制组开展了专题研究,进行了比较广泛的调查研究,总结了多年来化工回转窑 设计的实践经验,提出了征求意见稿,并以多种方式广泛征求了全国有关单位的意见,对主要问题进 行了反复修改,最后经审查定稿。

本标准的主要内容有:总则、筒体、滚圈、支撑装置的设计计算、支撑装置、润滑、传动装置、窑头 和窑尾及密封装置、热平衡及热效率计算等。此外,还有为了方便设计者使用列出的附录A、附 录BO

本标准与HG/T 20566—1994相比,主要变化如下:

1. “第1章 总则”中增补了本标准编制目的、回转窑结构示意图,修改了原引用标准的名称、代 号、顺序号,增加了一些新的引用标准。

2. “第3章 滚圈"中表3. 2. 2.2常用滚圈和托轮材料许用接触应力和许用弯曲应力中增补了 材料 ≈ZG42CrMoo

3. “第6章 润滑”中增补了 6.0.3润滑剂的选用要求。

4. “第7章 传动装置”中齿轮和齿圈常用材料表中增补了材料:42CrMO,ZG42CrMo0

5. 对原规定中的错误、遗漏、不明确等部分的内容进行了补充和完善。

6. 取消了编制说明,增加了条文说明。

7. 按标准编写要求对格式进行了重新编排。

本标准由中国石油和化学工业联合会提出并归口。

本标准的技术内容解释由东华工程科技股份有限公司负责(地址:安徽省合肥市望江路70号, 邮编:230024,电话= 0551-3626421)O

本标准的主编单位和主要起草人:

主编单位:东华工程科技股份有限公司

主要起草人:毛先胜张建新刘吉祥张洽兴

COntentS

APPendiX A (InfOrmatiVe appendix) DeSign CaICUIatiOn Of double-support rotary kiln

APPendiX B (Informative appendix) DeSign CalCUIatiOn Of multi-support rotary kiln

EXPianatiOn Of WOrding in this SPeCifiCatiOn

Addition:EXPIanatiOn Of PrOViSiOnS i.o.i为了规范化工回转窑的结构、计算和设计,特制定本规定。

1.0.2本规定适用于工作压力为微负压或常压的化工回转窑及回转圆筒设备。化工回转窑及回转 圆筒设备可应用于爛烧、焚烧、还原、干燥、冷却等工艺过程。

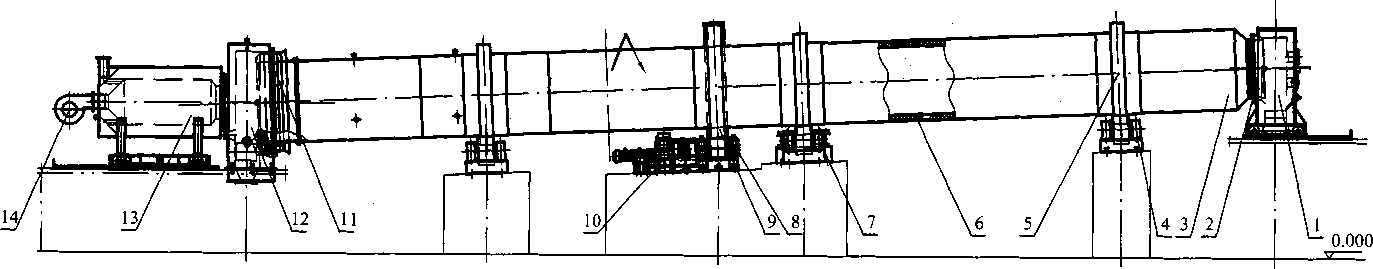

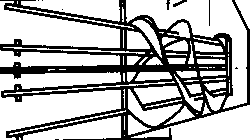

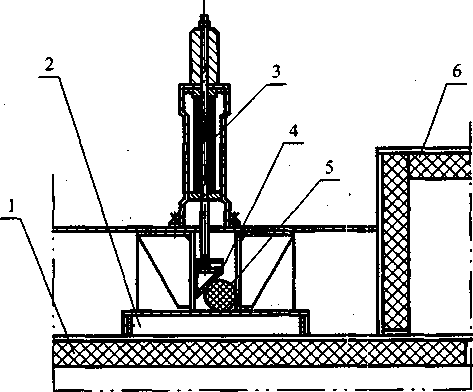

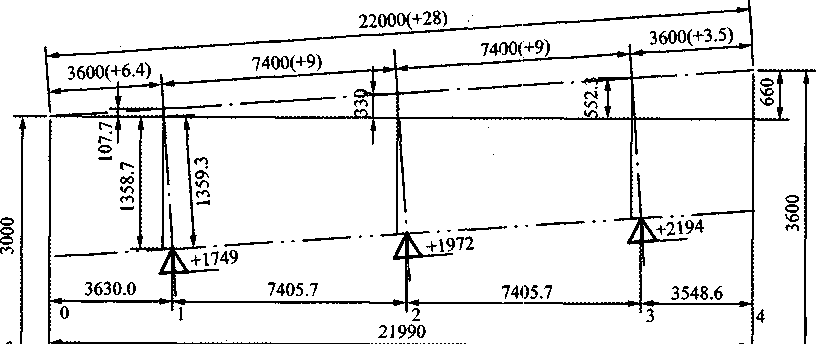

1.0.3 化工回转窑结构示意见图1.0.3所示。

1.0.4 规范性引用文件:

下列文件中的条款,通过本规定的引用而成为本规定的条款。凡是注曰期的引用文件,其随后 所有的修改单(不包括勘误的内容)或修订版均不适用于本规定,然而,鼓励根据本规定达成协议的 各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规定。

《L-AN全损耗系统用油^GB 443 ,

《蒸汽汽缸油》GB/T447

《钙基润滑脂》GB/T49]

《钠基润滑脂》GB/T 492

《弹性套柱销联轴器》GB/T 4323

《弹性柱销齿式联轴器》GB/T 5015

《液力偶合器形式和基本参数》GB/T 5837

《工业闭式齿轮油》GB 5903

《灰铸铁件》GB/T 9439

《圆柱齿轮 精度制 第1部分:轮齿同侧齿面偏差的定义和允许值》GB/T 10095.1

《圆柱齿轮 精度制 第2部分:径向综合偏差与径向跳动的定义和允许值》GB/T 10095.2

《一般工程用铸造碳钢件》GB/T 11352

《工业炉砌筑工程施工及验收规范》GB 50211

《G U CL型、GIl CLZ型鼓形齿式联轴器》GB/T 8854. 2

《回转圆筒用托轮、挡轮类型与技术条件》HG/T 21546. 1

《回转圆筒用托轮》HG/T 21546. 2

《回转圆筒用挡轮》HG/T 21546.3

《回转圆筒进出料箱密封装置类型与技术条件》HG/T 21546.4

《回转圆筒进出料箱密封装置(MG型)与技术条件》HG/T 21546. 5

《回转圆筒进出料箱密封装置(JC型)与技术条件》HG/T 21546.6

《锤上自由锻件 通用技术条件MB/T 4385. 1

《承压设备无损检测》JB 4730

《大型低合金金钢铸件MB/T 6402

《圆柱齿轮减速器MB/T 8853

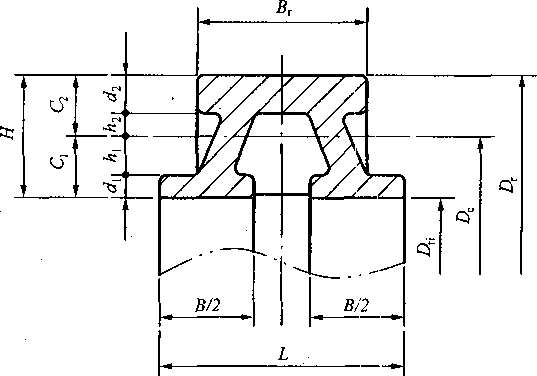

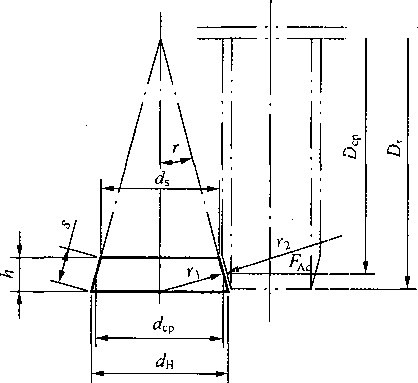

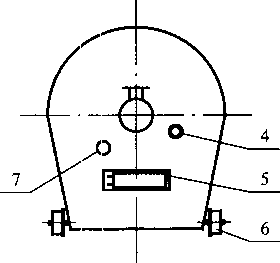

图1.0.3化工回转窑结构示意图

1—窑尾罩;2—窑尾密封装置;3一回转筒体;4一托轮装置;5一滚圈;6 —内衬;7一挡轮装置; 8一齿圈罩;9一齿圈;10—传动装置;11 一窑头密封装置;12一窑头罩;13—燃烧室;14一燃烧器

筒体是回转窑的基体。筒体的设计除遵循本规定外,还应满足回转窑设计文件的要求。

2.1筒体结构

2. 1.1筒体的基本参数

1物料在筒体内的停留时间。

物料在筒体内的停留时间与筒体长度、内径、转速、水平倾角、结构(有无抄板)及物料自然倾角 等因素有关,按下列公式计算。

1)筒内无抄板物料停留时间ii按下式计算:

=L(6>+24)

(2. 1. 1-1)

(2.1.1-2)

ɪ 324Di ∙ n ∙ Sina

式中t1——物料停留时间(min);

L——筒体长度(m);

Di——筒体内径(m);

6——物料的自然倾角(°);

α——筒体水平倾角(°);

H---转速(r/min)。

2)筒内有抄板物料停留时间h按下式计算:

. L L t2 — m ` k =--------:—

ui ∙ n ∙ Slna

式中t2——物料停留时间(min);

——系数,由表2. 1.1选取;

Di、&、a含义与式(2. 1. 1-1)相同。 表2.1.1 系数m/

|

抄板型式 |

m |

k | |||

|

io≤1200 ( kg∕m3) |

io>1200 (kg∕m3) | ||||

|

并流 |

逆流 |

并流 |

逆流 | ||

|

升举式 |

0. 5 |

0. 2 |

2.0 |

0. 7 |

1. 5 |

|

扇形式 |

1. 0 |

0.2 |

2. 0 |

0. 7 |

1.5 |

|

分布式• |

0. 75 |

0.2 |

2.0 |

0. 7 |

1. 5 |

注:——物料密度(kg∕m3)o 2填充系数。

在垂直轴线的筒体内截面上,物料占有的面积与筒体内截面的比值为填充系数。一般填充系数 取0. 1-0. 2,不超过0. 25o如处理量已确定,也可用式(2. 1. 1-3)计算填充系数,若计算所得的填充 系数偏低或偏高,可适当调节筒体尺寸并重新计算。

ʃ 2. 12 X 10~2 ×kl ∙ G∙ t1 z9 1 1 o>,

f=-----FlTd?----- (2.1.1 - 3)

式中f——填充系数;

k1——结构影响系数,筒体内无挡料板、抄板等附件时,取^1 = 1.0;筒体内有挡料板,抄板 时,取払= 1.1〜1.2;筒体内有挡料板和抄板外,还有其他附件(如有换热器装置等) 时,取 k1 = 1. 30〜1. 45 ;

G---处理量(kg∕h);

P——物料密度(kg∕m3)

L——筒体长度(m);

D——筒体内径(m);

t1——物料停留时间(min) O

3筒体倾角。

筒体轴线与水平面夹角为筒体倾角,倾角大小根据筒体的长短及物料停留时间而定,一般为 0°〜3. 0°,通常取1. 5°〜3. 0°,如有需要也可适当增加,但一般不超过6°。

4转速。

筒体的转速范围一般为0.4〜10r∕min,常用转速为1〜3r∕min°设计转速时应控制筒体外径圆 周线速度不超过lm∕s;对少数工况要求特殊的情况,在对内件、衬里、筒体的惯性振动作特殊考虑以 后,筒体的转速范围可适当放宽。

2.1.2支承档数的确定

支承档数可按筒体内径及筒体长度与内径的比值确定,见表2. 1. 2的规定。

表2.1.2支承档数

|

支承档数 |

2 |

3 |

4 |

5 |

6 |

7 | |

|

L 瓦 |

Di≤3τn |

<15.5 |

15. 5〜22. 5 |

22. 5〜32 |

— |

— |

一 |

|

3m<CDi≤4. 5m |

<13 |

13.5〜18 |

18 〜25 |

25 〜35 |

34 〜42 |

41〜48 | |

|

Di>4. 5m |

— |

— |

— |

一 |

32 〜38 |

35 〜40 | |

2.1.3筒体壁厚

1筒体壁厚确定。

有衬里层的回转窑筒体壁厚可按表2. 1. 3-1确定。无衬里层的回转窑筒体壁厚按表2. 1. 3-2

确定。

表2.1. 3-1筒体壁厚(有衬里层)(mɪn)

|

筒体内径D |

1400—1800 |

1800 — 2400 |

2400〜2600 |

2600 — 3000 |

3000〜3600 |

3600〜4000 |

4000〜4400 |

4000〜4600 |

|

筒体壁厚S |

14 |

16 |

18 |

20 |

22 |

24 |

28 |

30 |

表2.1.3-2筒体壁厚(无衬里层)(mɪn)

|

筒体内径以 |

≤1000 |

1200 — 1400 |

1400 — 2000 |

2000 — 2600 |

2600〜3000 |

3000〜3600 |

3600—4600 |

|

筒体壁厚3 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

2支承处及齿圈固定处的筒体壁厚。

支承处及齿圈固定处的筒体壁厚,按表2. 1. 3-1及表2. 1. 3-2所查得的壁厚乘以L 4〜2. O系 数,此加厚段的长度可取l~2m0

2.1.4挡轮及齿圈位置确定

1挡轮位置确定。

当筒体的支承档数为奇数时,挡轮设置在中间档;当筒体的支承档数为偶数时,挡轮设置在中间 靠近窑尾方向的第一档。

2齿圈位置确定。

齿圈宜设置在窑的低温段,置于窑中部偏后处并邻近带挡轮的支承装置。齿圈的中心线距支承 装置中心线的距离为1〜3m为宜,具体根据窑的尺寸确定。

2.1.5 筒体内部装置

1衬里层。

转窑衬层应满足以下要求:

D应按介质的特性、温度、热损失等要求,正确选用衬里层材料;

2) 常用的衬里层材料有高铝砖、粘土质耐火砖、耐火浇注料、隔热耐火砖等;

3) 设计时应考虑衬里层结构合理,转筒运转工作时不得使衬里层产生局部脱落或掉砖现象;

4) 衬里层结构与施工除满足本规定要求外,还应满足GB 50211的有关规定。

2挡砖圈。

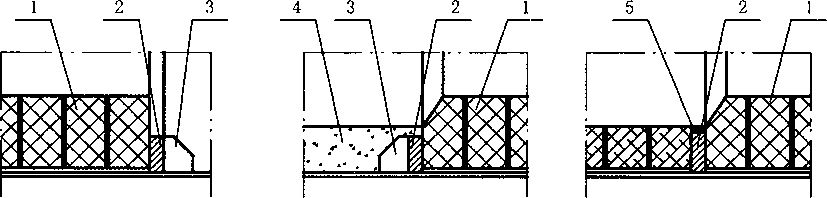

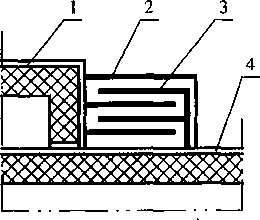

在窑口处及不同衬层厚度交界面处应设置挡砖圈,其结构见图2. 1. 5-1所示。挡砖圈与筒体焊 接,厚度取筒体壁厚,其高度按下列要求确定。

D窑头或窑尾挡砖圈其高度低于衬层高度,见图2. 1.5-Ka)所示;

2) 耐火砖与耐火浇注料之间的挡砖圈,其高度低于耐火浇注料衬层高度,挡砖圈与肋板均被浇 注料覆盖,见图2. 1. 5-l(b)所示;

3) 砖与砖之间的挡砖圈其高度不大于较薄衬层高度的2/3倍,见图2. 1.5-I(C)所示。

(a)挡砖圈低于衬层

(b)挡砖圈低于浇注料衬层

图2.1.5-1挡砖圈结构

(C)挡砖圈不低于较薄浇注料衬层

1 一衬砖;2—挡砖圈;3一肋板;4—耐火浇注料;5—耐火粘土

3挡料圈。

1)挡料圈用来防止物料倒流,其高度按转窑填充系数及物料性质而定。填充系数较大,物料为 粉料、球状料,其挡料圈的高度应适当增加。挡料圈的高度取80〜150mm。

2)设计挡料圈时,不得影响加料管加料。

4导料螺旋板。

1) 浆料或滤饼等粘度较大的物料需设置导料螺旋板用来推动物料的前移,同时也可以防止物 料倒流。

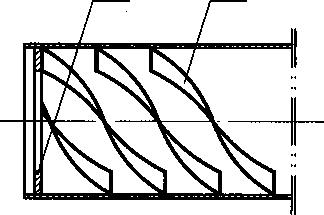

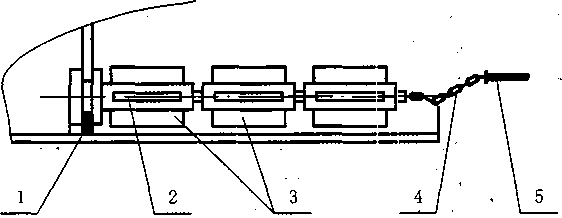

2) 导料螺旋板分短、长两种。短螺旋板焊在挡料圈上,其高度与挡料圈高度相同,见图2. 1. 5-2 (a)所示。长螺旋板长度为2~3m,螺旋板头数4~8个,高度为150〜35Omm,见图2. 1. 5-2(b)所示。

3) 导料螺旋板的旋向,应按窑旋转方向使物料推进而定。

<a)短螺旋板 (b)长螺旋板

图2.1. 5-2导料螺旋板

1一挡料圈;2—短螺旋板;3一长螺旋板

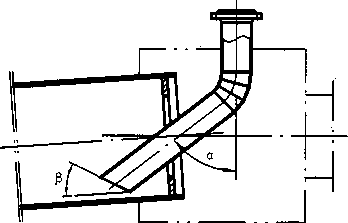

5进料装置。

D加料管。物料经加料管直接加入窑内,见图2. 1. 5-3所示。加料管直接接触尾气,须按物料 品种和尾气腐蚀性选择合适材料,加料管与垂线夹角α不大于45°,入口角6不大于30°。

2)导料螺旋装置具有搅拌物料和均匀加料的作用,见图2. 1. 5-4所示。

图2.1. 5-3加料管

图2.1. 5-4导料螺旋装置

6刮料器。

刮料器用于清除转窑筒壁上积存的物料。

D手工刮料器。由细长钢棒头部焊有扁铲制成,从窑头罩预留口插入窑内刮掉粘结在筒壁上

的物料。

2)自动刮料器(链条刮料器)。借筒体转动,刮料器在筒壁上滑动将物料刮下。.见图2. 1. 5-5 所示。

图2.1. 5-5刮料器

1一托圈;2—铸钢轴;3—翅片;4一链条3 5—弹簧

3)振击器。釆用打击筒体外壁产生振动,使筒壁粘结物料脱落。振击器常釆用挂锤结构,挂锤 均匀错开分布在筒壁上,筒体回转时靠挂锤自由落下振击筒壁。有衬层筒体不得采用此法刮料。

7挡料板。

D挡料板的作用与挡料圈相同,一般用于有衬层及填充系数大的筒体上。

2)挡料板为弓形板,与垂线成一定夹角,夹角大小按物料摩擦角而定,一般不大于45°,弓形板 面积为衬后筒体空间截面的1/4左右,见图2. 1. 5-6所示。 " 「、 ”

图2.1. 5-6挡料板

1 一挡料板;2—窑

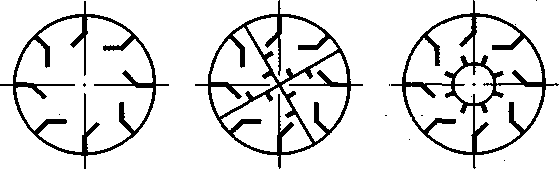

8抄板。

D抄板将物料扬起,使物料松散,充分与气体接触换热。

2)抄板型式。抄板分升举式、扇形式及分布式,见图2. 1. 5-7所示。

(a)升举式 (b)扇形式 (C)分布式

图2.1.5-7抄板型式 、,

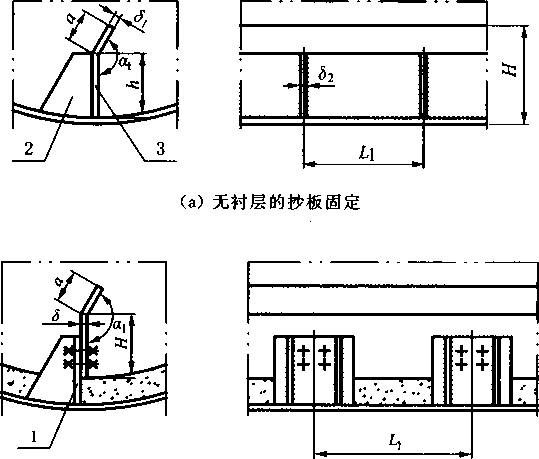

3)抄板固定。抄板与筒体的固定方法:无衬里层时,按图2.1.5-8(a)结构,抄板与筒体间断焊, 焊缝长度不得小于总长度的1/2,采用肋板加强抄板的刚度。肋板间距:高勒段Lι = (4〜5)H,低温 段Li = (8〜Io)H(LL肋板间距,H-抄板高度)。有衬里层时,抄板与筒保的固定按图2. 1. 5-8(b) 结构,釆取支架与筒体焊接,抄板与支架釆用螺栓固定,支架数量按600〜80Omm间距布置1个但不 少于2个。

4)抄板尺寸(升举式)o抄板直边高度h取150~200mm,折边长度α取50~60mm,折边角度α1 取120o~135o,见图2. 1. 5-8所示。抄板的具体尺寸与窑的直径大小和物料性质密切相关,设计时应 根据窑直径的大小和物料性质选择合适的抄板尺寸。

(b)有衬层的抄板固定

图2.1. 5-8抄板固定及抄板尺寸

1—支架;2—肋板;3—抄板

5)抄板数量。抄板数量与筒体内径有关,每圈数量按表2. 1. 5选取。

表2.1.5抄板数量

|

筒体内径Di (mm) |

抄板数量 |

|

Di≤1000 |

6 |

|

1000<Di≤1600 |

8 |

|

1600<Di≤2400 |

12 |

|

2400<Di≤4000 |

16 〜20 |

|

4000<Di≤4600 |

24 〜28 |

2.1.6筒体接口

筒体接口包括人孔、测温口、取样口等。

1人孔。

30m以上有衬层的长窑应设置人孔,人孔设置在转窑的中部;无衬层的转窑不必设置人孔。

2测温口。

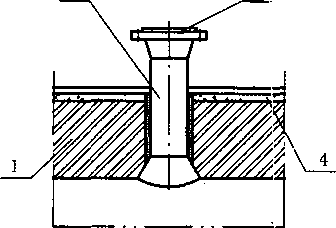

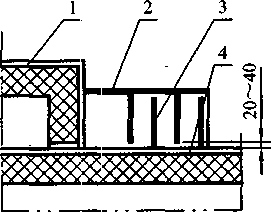

测温口的设置位置与数量按工艺要求确定,一般高、低温段均应设测温口,测温口结构按图2.1.6 所示。

2 3

图2.1.6测温口结构

1—衬砖;2—接管;3—法兰;4—底泥

3取样口。

取样口设置在窑的中部或尾部,也可设在干燥段与焙烧段交接处,其结构与测温口相同。

2.1.7 测温装置

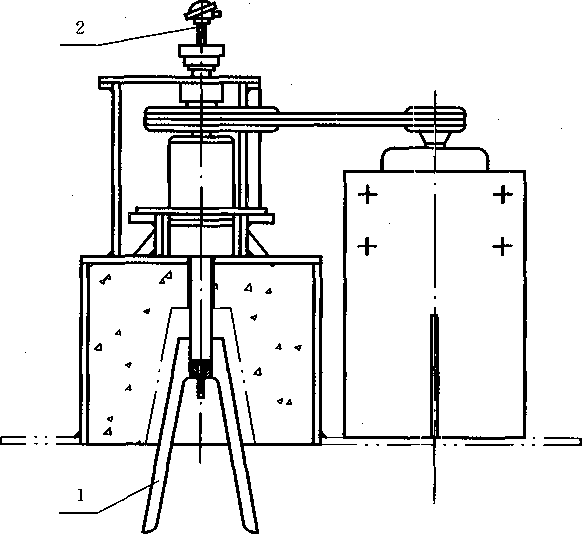

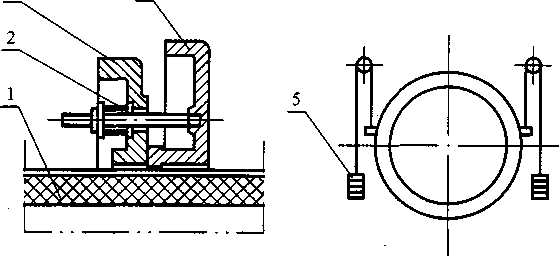

1带拨叉的测温装置。

本装置具有测温准确,测温口不易堵塞等优点,但增加传动装置,结构复杂,见图2. 1.7-1所示。

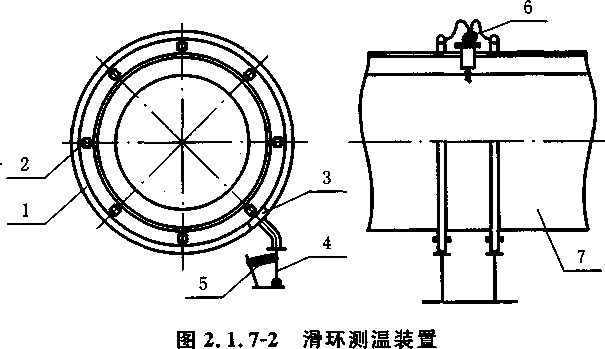

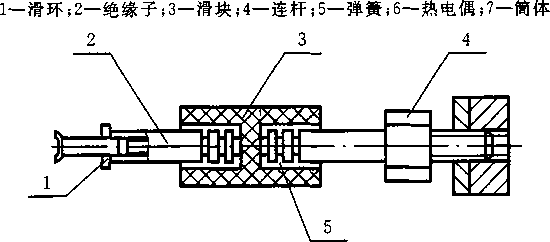

2滑环测温装置。

D装置结构。热电偶接线通过滑环与测温仪表连接,测出转窑各处温度,见图2.1. 7-2所示。

2) 滑环。滑环可用紫铜棒煨制,棒截面直径以20〜30mm为宜,滑环直径取1. 1〜1. 3倍筒体外 径。

3) 绝缘支柱。滑环由绝缘支柱固定在筒体上,按滑环弧长600〜700mm间距布置一个支柱较 合适,见图2. 1. 7-3所示。

图2.1.7-1带拨叉的测温装置

1—拨叉;2-热电偶

图2.1. 7-3绝缘支柱

I-调节垫;2—连接杆;3—绝缘子;4—调节螺栓;5—白水泥

2.2筒体计算

2. 2.1符号说明

a ——齿圈中心距最近支座的距离(m);

Bl---齿轮宽度(mm);

B2——齿圈宽度(mm);

Di---筒体内径(mm);

Dio——衬后内径(mm);

da 齿圈分度圆直径(mm);

E ——材料的弹性模量(MPa);

e ——双支承最大弯矩处距支点1的距离(m);

F——集中载荷(N);

F1^F2 ••••••Fn——支座反力(N);

f——填充系数,

GC---齿圈质量(kg);

g——重力加速度(m∕s2),

H--抄板高度(mm);

h,---衬层厚度(mm);

I--惯性矩(m');

Kt——温度系数;

KW——焊缝强度系数;

L——筒体长度(m);

Me——跨间弯矩(N ∙ m);

∙∙∙∙∙∙Mn——支座处弯矩(N ∙ m);

m--齿圈模数(mm);

n--抄板数量;

q---均布载荷(N/m);

Q.——窑衬单位长度载荷(N∕m);

Qi——单位长度抄板载荷(N∕m);

qs——筒体单位长度载荷(N/m);

qa——窑内物料均布时单位长度载荷(N/m);

t0——安装时的环境温度(°C);

tn——第“跨筒体表面温度(°C);

W——筒体截面模数(m3);

S--筒体壁厚(mm);

--抄板壁厚(mm);

ft——窑衬密度(kg∕ι∏3);

<r、bi、b2---弯曲应力(MPa);

O]——许用弯曲应力(MPa) O

2.2.2载荷计算

1筒体单位长度载荷贝按下式计算:

gs = O. 242(D + 3)3 (2. 2. 2-1)

筒体各段厚度不同时应分段计算。考虑筒体内件,计算载荷时可增加10%〜30%。

2窑衬单位长度载荷以按下式计算:

qc = 3.081 X IO-5(OC ∙ CDi-h1)h1 (2. 2. 2-2)

化值可按表2. 2. 2-1选取。

表2. 2. 2-1常用衬层材料密⅛ pc(kg∕m3)

|

品种 |

高铝砖(ALO3含量) |

粘土砖 |

"耐火 浇注料 |

磷酸盐砖 |

铝镁砖 |

碳素砖 (石墨) |

硅藻土 隔热保温砖 | |||

|

45%〜 55% |

56%〜 65% |

66%〜 75% |

>75% | |||||||

|

PC |

2200 |

2300 |

2500 |

2700 |

2100 |

2700 |

2490 |

2800 |

1520 |

600〜700 |

3窑体内单位长度物料载荷么按下式计算:

qu = 7. 705 X IO"6 . P - f . Dl (2. 2. 2-3)

4单位长度抄板载荷以按下式计算:

qf = 7. 701 X 10~2 ∙ 51 . H ∙ n (2. 2. 2-4)

5齿圈质量GC按下式计算:

Gc = fy ∙ m ∙ B2 ∙ di2 . (2. 2. 2-5) 式中 /ɪ——计算系数,按表2. 2. 2-2查取;

m--齿圈模数;

B2——齿圈宽度(mm);

d∣2 齿圈分度圆直径(mm) o

表2. 2. 2-2齿圈质量计算系数£

|

df2 (mm) |

/ɪ |

|

6Zf2≤2000 |

2. l×10^4 |

|

2000<e∕f2≤3000 |

1. 90X10^4 |

|

t∕f2>3000 |

1. 70X10^4 |

6其他载荷。

筒体在操作过程中产生结皮(结在筒壁或衬层上的物料层),内部设刮板、换热装置等,计算时均 作为附加载荷考虑,其值按具体工况确定。

2. 2.3筒体弯矩计算及应力校核

1筒体计算基本假设条件。

1) 将筒体视为圆截面水平连续梁,不计倾角影响,也不计筒体截面变形后对截面模数的影响。

2) 不计物料重心对筒体轴线的影响,不计筒体所受扭矩。

3) 按静载荷计算。

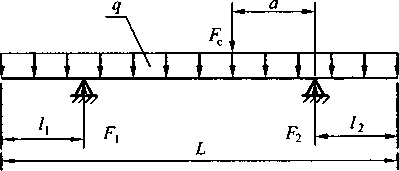

2双支座筒体弯矩计算。

D支点位置的确定。支点位置除考虑结构要求外,应按等弯矩原则设计,见图2. 2. 3-1所示。

图2. 2. 3-1双支点尺寸图

如取Z1=Z2 = Z,按等弯矩原则,Z值可按下式求得:

L J 3 — 2 2 — 1 FC ∙ α

式中I—双支承筒体两端部分别距支座1和支座2的距离。

2)支座反力F^FZ按下列公式计算:

FI =

L ∙ g(y-Z2)+Fc ∙ a

L — ZI — Iz

(2. 2. 3-1)

(2.2.3-2)

(2.2.3-3)

当 Z1=Z2=Z 时,式(2.2. 3-2).式(2.2.3-3)中的 ZiJ2 可用 Z 代替。

3)弯矩计算:

支座处弯矩Ml、M按下列公式计算:

Mi

M2

b.跨间最大弯矩Me按下式计算:

Me =-J-(∕1+ey-H-F1 2

4)最大弯矩处距支点1的距离e按下式计算:

FI I e =--Zi

q

1)

a.

b.

筒体应力计算及校核。

支座处的轴向弯曲应力:

支点1处的轴向弯曲应力按下式计算:

MI XIoY . r -l 勺=K ∙ K ∙ W ≤ [刃

支点2处的轴向弯曲应力按下式计算:

M2 X IoY — r C

KW ∙ K, ∙ W ≤ S

2)跨间最大弯曲应力按下式计算:

Me × 10 6 P -I Kw.Kt.W≤w

.式中 KW——焊缝强度系数,按表2. 2. 3-1查取;

Kt ——温度系数,按表2.2. 3-2查取。

O]——许用弯曲应力(MPa),按表2. 2. 3-3查取。

3)筒体截面模数按下式计算:

(2. 2. 3-4)

(2. 2. 3-5)

(2. 2. 3-6)

(2. 2. 3-7)

(2. 2.3-8)

(2. 2. 3-9)

(2. 2310)

W = ⅞×10-≡匝毋時也 ɔz Di + Zo

W值也可按表2. 2. 3-4查得。

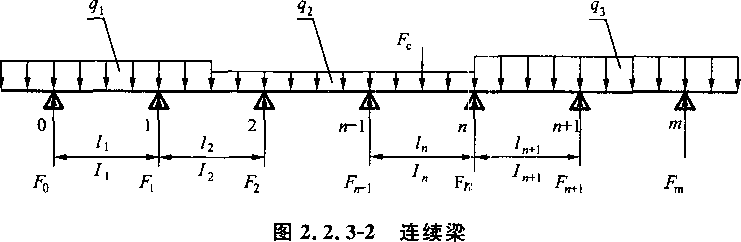

4三支点以上(包括三支点)筒体弯矩计算。 ■

(2.2.3-11)

D三弯矩方程从图2. 2. 3-2所示的连续梁共有m个跨度,是一个(m-l)次静不定结构,可列岀 Cm-I)个三弯矩方程式。对第ZZ跨可写出三弯矩方程如下

表2. 2.3-1焊接接头系数

|

焊接方法 |

KW |

检验要求 |

|

单面焊 |

0. 9 |

无损检测不少于焊接接头总长度的1O⅝, |

|

双面焊 |

0. 95 |

符合JB 4730—2005 In级为合格 |

表2.2. 3-2温度系数K

|

20 |

100 |

150 |

200 |

250 |

300 |

350 |

400 |

425 |

450 | |

|

材料 |

Kt | |||||||||

|

Q235A |

1.0 |

1.0 |

0. 95 |

0. 88 |

0. 88 |

0.78 |

0. 66 |

一 |

— |

一 |

|

0Crl8Ni9 |

1.0 |

1.0 |

1.0 |

0. 95 |

0. 89 |

0.83 |

0.81 |

0. 78 |

0.77 |

0.75 |

表2. 2. 3-3许用弯曲应力

|

筒体类别 |

材料 |

[σ] (MPa) |

|

有衬层筒体 |

Q235A |

19. 6〜24. 5 |

|

无衬层筒体 |

Q235A |

9.8 — 14.7 |

|

OCrl8Ni9 |

11. 8〜17. 6 |

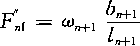

牛 + 2M(# + 纠)+ M宀 = .户—6肿∙ Z⅛ (2.2.3-12)

-ɪ n * n ɪ ∏+1 -ɪ n-¼l LH * -ɪ n ^∏+1 *」《+1

<o„ = ʃ AI(Z)dz (2. 2. 3-13)

ωH-I = PHM(Z)dr (2. 2. 3-14)

J O

式中 M1、M“、M+1——分别为第1—1mm+1支座处的弯矩(N ∙ m);

ZnJn+1——分别为第&、〃+1跨长度(m);

Jπ√n+ι——分别为第n.n+1跨筒体截面惯性矩(m,);

糾——第n跨基本系统上梁的载荷引起弯矩的积分(N ∙ m2);

ωn+1——第n+1跨基本系统上梁的载荷引起弯矩的积分(N ∙ π√);

a”一第n跨弯矩图形心位置距儿一1支座的距离(m);

bn+1——第n+1跨弯矩图形心位置距n+1支座的距离(m)。

絲、糾+1、a“、们+1 见图 2. 2. 3-3 所TK。

对等截面的筒体,即In = In+1 = I,≡弯矩方程可写成下式:

MIZiI + 2MJl(IJ, +In+ι)+Mn+IZtrH =-^ 6风一6Ftn∣ (2. 2. 3-15)

(2. 2. 3-16) (2.2.3-17)

式中F'πl——左面跨度上的弯矩为载荷时的虚反力(N ∙ m2);

表2.2.3-4筒体截面模数表

|

1000 |

1200 |

1400 |

1600 |

1800 |

2000 |

2200 |

2400 |

2600 |

2800 |

3000 |

3200 |

3400 |

3600 |

3800 |

4000 |

4200 |

4400 |

4600 | |

|

面模数 壁厚(mm) |

W(r∏3) | ||||||||||||||||||

|

8 |

0.00633 |

— | |||||||||||||||||

|

10 |

0.00793 |

0.01141 |

0. 01551 |

— | |||||||||||||||

|

12 |

0.00954 |

0.01371 |

0. 01863 |

0.02431 |

0.03074 |

0.03793 | |||||||||||||

|

14 |

0.01115 |

0.01602 |

0. 02177 |

0.02840 |

0.03591 |

0.04429 |

0.05356 |

0.06371 |

0.07473 |

0.08664 |

0. 09943 |

— | |||||||

|

16 |

0.01277 |

0.01834 |

0. 02492 |

0.03250 |

0.04108 |

0.05067 |

0.06127 |

0.07287 |

0. 08548 |

0.09909 |

0.11371 |

0.12933 |

0.14596 |

0. 16359 |

— |

— |

— |

— |

-— |

|

18 |

一 |

0.02067 |

0. 02807 |

0.03661 |

0.03661 |

0.05707 |

0.06899 |

0. 08205 |

0. 09624 |

0.11156 |

0.12801 |

0.14559 |

0.16430 |

0.18414 |

0. 20512 |

0. 22722 |

0. 25046 |

0. 27482 |

0.30032 |

|

20 |

— |

0.02301 |

0. 03124 |

0.04073 |

0.05147 |

0. 06347 |

0.07673 |

0. 09124 |

0.10702 |

0.12404 |

0.14233 |

0.16187 |

0.18266 |

0. 20472 |

0. 22803 |

0. 25260 |

0. 27842 |

0. 30550 |

0.33384 |

|

22 |

— |

0. 02535 |

0. 03442 |

0.04486 |

0.05668 |

0.06989 |

0.08448 |

0.10045 |

0.11781 |

0.13655 |

0.15667- |

0.17817 |

0. 20105 |

0. 22532 |

0. 25097 |

0. 27800 |

0. 30641 |

0. 33621 |

0.36738 |

|

24 |

— |

0. 02771 |

0. 03760 |

0.04900 |

0.06191 |

0.07632 |

0.09225 |

0.10968 |

0.12862 |

0.14907 |

0.17102 |

0.19449 |

0. 21946 |

0. 24594 |

0. 27393 |

0. 30342 |

0. 33443 |

0. 36694 |

0.40096 |

|

26 |

— |

0. 03007 |

0.04079 |

0.05315 |

0.06714 |

0. 08277 |

0.10003 |

0.11892 |

0.13945 |

0.16161 |

0.18540 |

0.21083 |

0. 23789 |

0. 26659 |

0. 29691 |

0. 32888 |

0. 36247 |

0. 39770 |

0.43456 |

|

28 |

— |

0.03244 |

0.04400 |

0.05732 |

0.07239 |

0. 08923 |

0.10783 |

0.12818 |

0. 15030 |

0.17417 |

0.19980 |

0. 22719 |

0.25635 |

0. 28726 |

0. 31993 |

0. 35436 |

0. 39054 |

0. 42849 |

0.46820 |

|

30 |

— |

— |

— |

— |

0.07765 |

0. 09570 |

0.11564 |

0.13746 |

0.16116 |

0.18675 |

0. 21422 |

0. 24358 |

0. 27482 |

0. 30795 |

0. 34296 |

0. 37986 |

0.41864 |

0.45931 |

0. 50186 |

|

32 |

— |

—■ |

— |

— |

0.08293 |

0.10219 |

0.12346 |

0.14675 |

0.17204 |

0.19934 |

0. 22866 |

0. 25998 |

0. 29332 |

0. 32867 |

0. 36602 |

0. 40539 |

0.44677 |

0. 49016 |

0. 53556 |

|

34 |

— |

— |

— |

— |

— |

— |

— |

0.15605 |

0.18294 |

0. 21196 |

0. 24312 |

0. 27641 |

0. 31184 |

0. 34941 |

0. 38911 |

0. 43095 |

0.47492 |

0. 52104 |

0. 56928 |

|

36 |

— |

— |

— |

— |

— |

-I |

— |

0.16538 |

0.19385 |

0. 22459 |

0.25760 |

0. 29286 |

0. 33038 |

0. 37017 |

0. 41222 |

0. 45653 |

0. 50311 |

0. 55194 |

0. 60304 |

|

38 |

— |

0. 20475 |

0. 23725 |

0. 27209 |

0. 30933 |

0. 34895 |

0. 39096 |

0. 43536 |

0. 48214 |

0. 53132 |

0. 58288 |

0. 63683 | |||||||

|

40 |

— |

0. 21574 |

0. 24992 |

0.28661 |

0. 32582 |

0. 36754 |

0. 41177 |

0. 45852 |

0. 50778 |

0. 55955 |

0. 61384 |

0. 67064 | |||||||

|

42 |

— |

0.30115 |

0. 34233 |

0. 38615 |

0. 43261 |

0. 48171 |

0. 53344 |

0. 58782 |

0. 64483 |

0. 70449 | |||||||||

|

44 |

— |

一, |

— |

— |

—- |

— |

— |

■— |

— |

— |

0.31571 |

0. 35887 |

0.40479 |

0. 45347 |

0.50492 |

0. 55913 |

0.61611 |

0. 67586 |

0. 73836 |

|

46 |

0. 47436 |

0.52816 |

0.58485 |

0. 64443 |

0. 70691 |

0. 77227 | |||||||||||||

|

48 |

— |

0. 49527 |

0. 55142 |

0. 61060 |

0. 67278 |

0. 73799 |

0. 80621 | ||||||||||||

|

50 |

0. 51620 |

0. 57471 |

0. 63637 |

0. 70116 |

0. 76910 |

0. 84018 | |||||||||||||

|

52 |

0. 53716 |

0.59803 |

0. 66216 |

0. 72957 |

0. 80024 |

0. 87418 | |||||||||||||

|

54 |

— |

; |

0. 68799 |

0. 75800 |

0. 83141 |

0. 90821 | |||||||||||||

|

56 |

— |

0. 71384 |

0. 78646 |

0. 86261 |

0. 94227 | ||||||||||||||

|

58 |

— |

0. 89384 |

0. 97636 | ||||||||||||||||

|

60 |

— |

0. 92509 |

1.01048 | ||||||||||||||||

Mrl M出

图2. 2. 3-3三弯矩方程参数

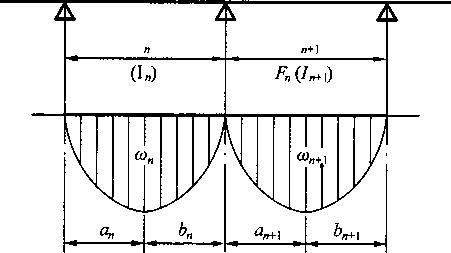

Kf——右面跨度上的弯矩为载荷时的虚反力(N • m2); 端支座弯矩M°、M“按简化载荷求取。

FM和F,按表2. 2. 3-5选取。

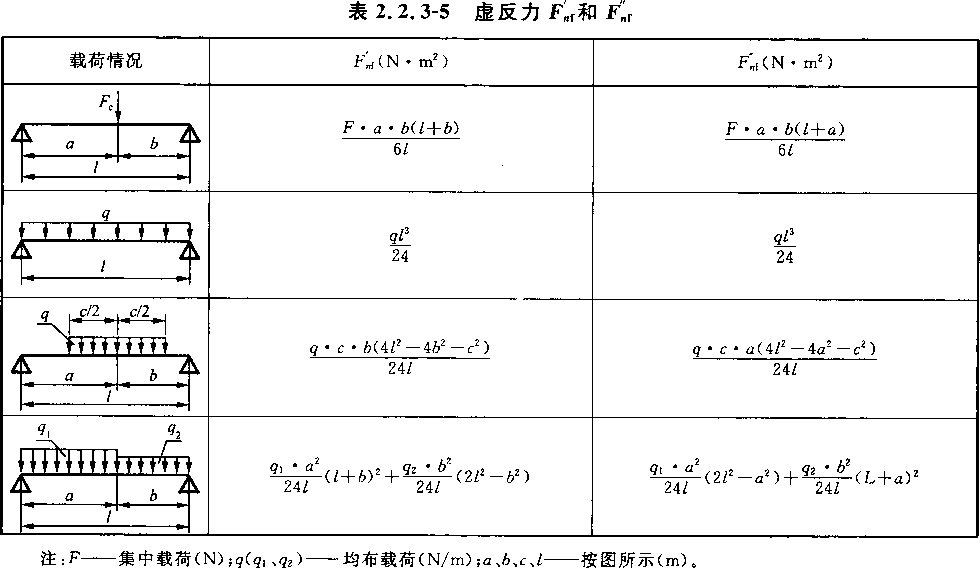

q

图2.2.3-4三支座尺寸

F: = F;。+字-笑 (2. 2.3-21)

K == + (2.2.3-22)

n+1 I- H- I

Fn = Fg + 矿。+ Ml _ M” + 簪-匹 (2. 2.3-23)

式中 F'n——作用在n支座左面跨度的支座弯矩及载荷引起的反力(N);

K——作用在〃支座右面跨度的支座弯矩及载荷引起的反力(N);

Fm——左面跨度上的载荷在基本系统上引起的〃支座反力(N);

KO——右面跨度上的载荷在基本系统上引起的几支座反力(N)。

5)附加弯矩计算。因托轮安装位置不准确或支座沉陷引起的附加弯矩按下式计算:

+ 2( A + #)MI + ^-Mn+1 =_ 6E(竽一畀)X IO6 (2. 2. 3-24) ɪn-l Jn-I J H ⅛1 Ln

式中eπ.eπ+1——第儿、〃+1支座处简体轴线的相对偏移量(m),见图2. 2. 3-5所示。

图2. 2. 3-5中义为夹角,臨按下式计算:

图2. 2.3-5计算中的相对偏移量

5应力计算与校核。

应力计算与校核按下式计算。

(2.2.3-26)

式中 KWSKtSM由表 2. 2, 3-2、表 2. 2. 3-3、表 2. 2. 3-4 査取。

2.2.4筒体变形计算

1轴线挠度。

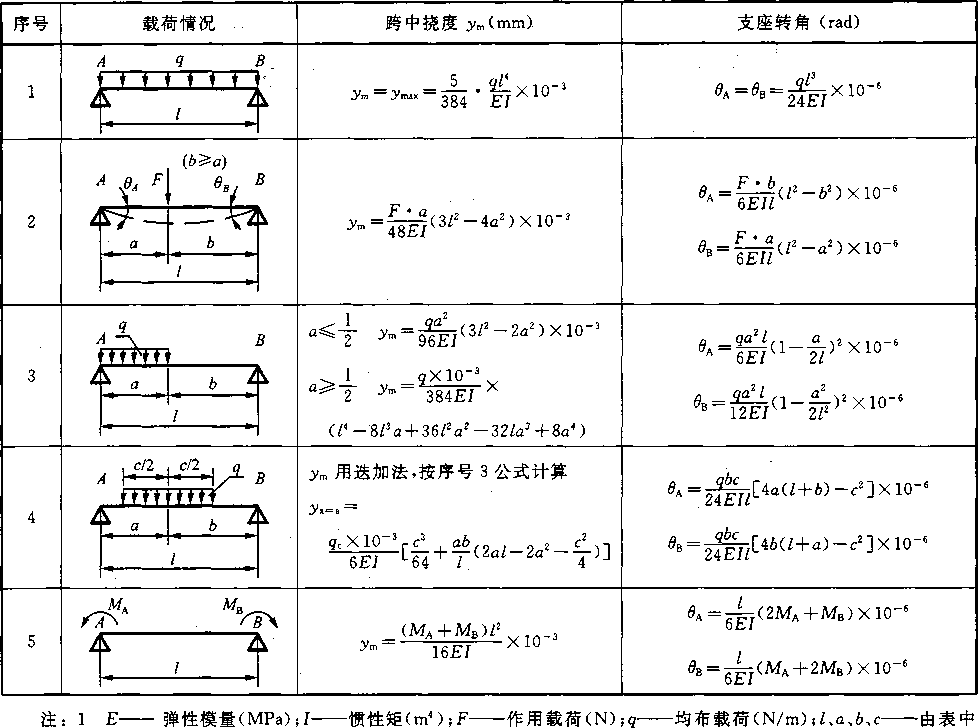

D跨间最大挠度3⅛ax将载荷(包括支座处弯矩)分解为各种简单载荷,按表2. 2. 4-1中所列公式 分别计算跨中挠度,将所得值相加,求出跨中最大挠度近似等于跨间最大挠度。

2. 2. 4-1跨中挠度及支承转角表

图所示,单位为(m)。

2 ZA、缶均以图示方向为正值。

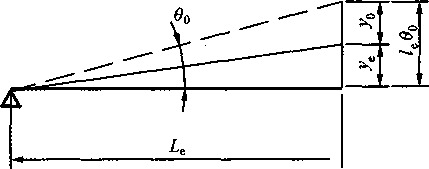

2)悬伸段端部挠度按下式计算:

ye = ltθ0 — y0

(2. 2.4-1)

式中

3,e

,端部挠度(mm);

悬伸段长度(mm);

H——悬伸段在载荷作用下的挠度(mm) ,>0值按表2. 2. 4-2所列公式计算。 θ0——端支座转角(rad),见图2.2.4所示。。。值按表2. 2. 4-1所列公式计算。

图2.2.4端支座转角

表2. 2. 4-2悬伸段端部挠度

|

载荷情况 |

% (mm) | |||||

|

_ 1 一 f f El ——'-~~~ɑ |

时 % = EM | |||||

|

1 |

F a ∕j3 yO= ClrT (3Z—α) X 10^3 | |||||

|

I | ||||||

|

q |

5,°^⅛ixl0^3 | |||||

|

I | ||||||

|

√ |

q |

3,°='2⅛?(S-⅛^ +Tr)XIO^3 | ||||

|

n W | ||||||

|

_ a _ |

_ b , | |||||

|

q |

= α) XIOf | |||||

|

a r I | ||||||

注:F一集中载荷(N)/—悬伸段长度(m)的——均布载荷(N/m);E-弹性模量(MPa);aM——按图所示(m); 1一惯性矩(m,)。

3)挠度的许用值。

a.跨间段挠度许用值[按下式计算:

|

Dml = 3x10-4, |

(2.2.4-2) | |

|

-÷ rH 1__Ofe. lV∏ -LL F⅛ /__、 | ||

|

JAiT L <Z5t vɪɪɪɪɪɪ/o b.悬伸段许用挠度按下式计算: L>e] = 4. 5 X IO-4Ze |

(2.2.4-3) | |

|

AM-T Ce-----iS∖ ITESC KLnHLJ O 4)挠度校核按下式计算。 |

>m ≤ [‰] Ke ≤ Ly3 |

(2. 2.4-4) (2. 2.4-5) |

2截面变形计算与校核。

1)变形量计算。筒体径向变形量用圆度eɪ值衡量时按下式计算:

幻=8. 14 X IoT %—P (2. 2.4-6)

E ∙ Ir

式中eɪ --筒体径向变形量(mm);

QC---支座总载荷(N) QC = Q+G1∙g;

RC——滚圈截面形心圆半径(mm); Ir——滚圈惯性矩(m,)。

2)径向变形校核按下式计算:

e1≤[e1] (2. 2.4-7)

[幻]=1. 5 XIoTXD (2. 2.4-8)

2. 2.5筒体安装尺寸计算

1筒体热膨胀量的计算。

计算热膨胀量以邻近齿圈的托轮为基准,见图2.2.5所示。其膨胀量按下式计算:

∆Zn = α ∙ Zn(Zn — i0) (2. 2. 5)

式中 业--热膨胀量值(mm);

a——热膨胀系数,(对于碳钢α=1.2×10-5∕oC),

In—第"跨筒体工作状态表面平均温度(°C);

⅛ —安装时的环境温度(°C)。

2基础水平距离及标高尺寸计算。

计算水平距离及标高时,必须考虑筒体的斜度及热态工作的膨胀量。

|

一 71 」 | ||||||||

|

- |

r — | |||||||

|

E —► |

⅛ ⅛— |

基准 |

□ |

5 ʌ ?2 | ||||

图2.2.5筒体热膨胀量

3.1滚圈结构

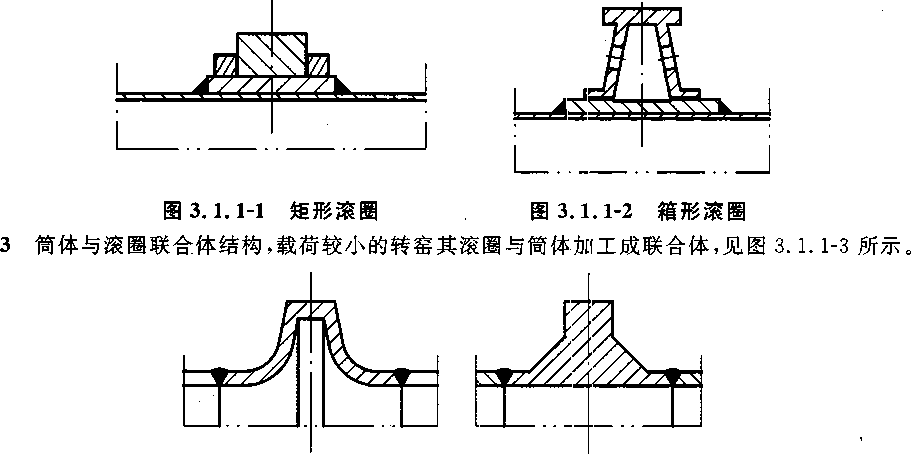

3.1.1滚圈的截面形式

1矩形滚圈见图3. 1.1-1所示。其截面为实心矩形。

2箱形滚圈见图3. 1. 1-2所示,适用于大型转窑。

图3.1.1-3联体滚圈

3.1.2滚圈尺寸

1滚圈外径D与截面高度H确定。

按不同筒体内径确定Dl和H值,见表3.1. 2所示。

表3.1.2滚圈外径Dr与截面高度H (mm)

|

滚圈截面形状 |

筒体内径D |

滚圈外径Dr |

滚圈截面高度H |

|

矩形 |

<3500 |

(1. 25-1. 19)Z)I |

(0.09 〜0.055)D |

|

≥3500 |

(1.21-1. 17)Di- |

(0.08 —0.05)Dt | |

|

箱形 |

<3000 |

(1. 28〜L25)D |

(0. 11 〜0. 09)D,∙ |

|

≥3000 |

(1.25 —1.2O)Df |

(0. 10—0. 07)Dt |

对无衬里层的回转筒体,n∕D值可适当减少。

2滚圈宽度且。

滚圈宽度瓦按下列原则确定:

1) Bt-Br≥40mm,式中Bt为托轮宽度,以mm计。

2) 接触应力应小于许用接触应力,接触应力的计算按本规定式(3. 2. 2-1)和式(3. 2. 2-2)进行。

3.1.3垫板

1垫板数量与尺寸。

1) 垫板数量按筒体外径圆周每300〜40Omm(弧长)间距设置一块。

2) 垫板宽度按下式计算:

b = 2件 + 2。) (3. 1. 3-1)

3n

式中b—垫板宽度(mm);

S--筒体壁厚(mm);

n——垫板数量。

垫板宽度与数量可按表3.1.3查取。

3) 垫板长度按下式计算:

α = 2(20 〜30)+2赁+ 且 (3. 1. 3-2)

式中 a --垫板长度(mm);

b0——挡板宽度(mm);

Br——滚圈宽度(mm) O

4)垫板厚度H值取1. 1-1. 3倍筒体壁厚,并应留有加工余量。

表3.1.3垫板宽度与数量

|

筒体内径 Di (mm) |

垫板数量 n |

垫板宽度 ð(mm) |

筒体内径 Di (mm) |

垫板数量 n |

垫板宽度 6(mm) |

|

IOOO |

8 |

260 |

3000 |

24 |

260 |

|

1200 |

10 |

250 |

3200 |

30 |

220 |

|

1400 |

12 |

240 |

3400 |

30 |

240 |

|

1600 |

16 |

210 |

3600 |

30 |

250 |

|

1800 |

16 |

240 |

3800 |

32 |

250 |

|

2000 |

20 |

210 |

4000 |

32 |

260 |

|

2200 |

20 |

230 |

4200 |

36 |

250 |

|

2400 |

20 |

250 |

4400 |

40 |

240 |

|

2600 |

240 |

210 |

4600 |

42 |

230 |

|

2800 |

24 |

240 |

— |

— |

— |

2垫板与筒体焊接。

1) 焊脚尺寸。焊脚尺寸应不大于垫板厚度的1/2。

2) 焊后加工。垫板焊后须进行外圆加工,外圆应与筒体同轴,同轴度公差为0.0015D,且不大 于 3mmo

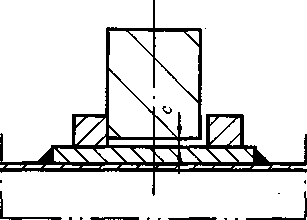

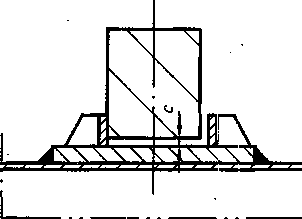

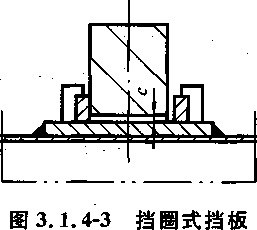

3.1.4挡板

1挡板形式。

挡板可做成挡块式、支耳式及挡圈式,见图3. 1. 4-1〜图3. 1. 4-3所示。

图3.1. 4-1挡块式挡板

图3.1.4-2支耳式挡板

2挡板尺寸。

挡板的高度不大于滚圈高度的1/2,长宽以保证与垫板焊接方便为宜。

3挡板数量与分布。

挡板数量与垫板数量相等,滚圈两侧交错分布。

3.1.5滚圈与垫板安装间隙 . <

1安装间隙确定。 .

按支承处的温度确定安装间隙,高温段间隙较大',低温段'间隙较小,最小间隙不得小于2mm。

2安装间隙按下式计算:

C = ɪɑDrf(Zl — i2) (3. 1. 5)

Z

式中C——安装间隙(mm),(见本规定图3. 1.4-1 ʌ图3. 1. 4-2和图3. 1.4-3);

Dri---滚圈内径(mm);

血——滚圈处筒体平均温度(°C);

t2——滚圈平均温度(°C);

。---热膨胀系数[mm∕(mm • °C)]。

按式(3. 1. 5)的计算值小于2mm时,取2mm。

3.2滚圈的设计计算

3. 2.1符号说明

a--垫板长度(mm);

BI--滚圈宽度(mm);

b--垫板宽度(mm);

C--滚圈与垫板间隙(mm);

Dr--滚圈外径(mm);

Dri---滚圈内径(mm);

Er——滚圈材料的弹性模量(MPa);

Et——托轮材料的弹性模量(MPa);

F -—滚圈支承反力(N);

FA——均布载荷作用在滚圈上的力(N),

FA = IO"3E-ISin2α0 + (π-α0) d + 2cos2α0)2 + 0. 0481Q;

4π Z

Gr---滚圈质量(kg);

g——重力加速度(m∕s2);

H——滚圈截面高度(mm);

HI--垫板厚度(mm);

Ir ——滚圈截面惯性矩(∏√), Ir = 琴ɪ; 丄ZS

MA—滚圈在顶点处的弯矩(N ∙ m), M q0Rl X IO"6 r 5 . 9 I Z w 3 . 1 2

MA =-----------L^5^sιn2αo + (π — a0) (―- -1- —cos QO —

π 8 4 2

COSaO) — sin%] — 2. 34 X 10-5Q ∙ R,

MmaX——滚圈上的最大弯矩(N・m);

Mg ——由载荷q在。角处产生的弯矩(N∙ m),

Mg = q°R, X IOT [cos% COSl9— CXOSinθ COSat)CoS(。— α0);

Me ——滚圈在θ角处弯矩(N ∙ m);

Q——支承载荷(N);

Qe——作用在滚圈上的总载荷(N), QC = Q + G ∙ g;

Q0——与形心半径及%角度有关的单位长度上的压力(N∕m),

_ QX IO3

Qo — ; 9

Rc(Tt-% + --sin2α0)

厶

RC --滚圈形心圈半径(mm);

Rr ^滚圈外半径(mm);

Rt ---托轮半径(mm);

Wr——滚圈截面模数(mm,);

% --初始接触角(°);

σc ——接触应力(MPa);

g——弯曲应力(MPa);

成]——许用接触应力(MPa);

D¼]——许用弯曲应力(MPa)5

平、B ——角度[(°)、(rad)]。

3. 2.2接触应力的计算和校核

1接触应力计算公式。

1)滚圈与托轮材料不同时按下式计算:

Zf ∩ ∩olfi / G Mt R1+Rt

V π(l — ∕zz) ET + Et Rr ∙ Rt

2)滚圈与托轮材料相同时按下式计算:

(3. 2. 2-1)

- n nη□o IqE(Rr + Rt) σ≈ = 0∙0132√ R,.RΓ

(3.2.2-2)

式中μ——泊松比m=0. 3;

q——作用在滚圈单位长度上的均布载荷(N∕m)o

3)作用在滚圈单位长度上的均布载荷按下式计算:

q= Q + ×103

2cosαz ∙ BT

式中%托轮和滚圈中心线与垂直方向的夹角(°);

Q ——取最大支承载荷的1.1倍。

2接触应力校核按下式计算:

(3.2.2-3)

U ≤ Eσc]

(3.2.2-4)

DTm值按表3. 2. 2选取。

表3. 2.2许用接触应力和许用弯曲应力

|

^托轮 |

滚圈 |

(MPa) |

d] (MPa) | ||

|

材料 |

硬度 |

材料 |

硬度 | ||

|

ZG310-570 |

170 |

ZC270-500 |

140 |

375 |

80 |

|

ZG34Q-640 |

190 |

ZG31O-57O |

155 |

400 |

85 |

|

ZG340-640 |

210 |

ZG310-570 |

170 |

450 |

90 |

|

ZG42CrMo |

230 |

ZG42CrMo |

200 |

484 |

90 |

3.2.3弯曲应力计算与校核

1滚圈松套于垫板无间隙结构弯曲应力计算。

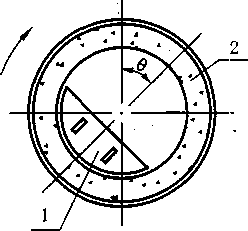

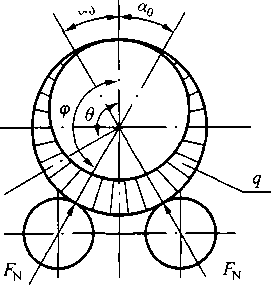

D载荷分布。滚圈与垫板的接触沿圆周连续时的载荷分布按下式计算:

q = Q0( COSaO — COSe) 式中q——滚圈上单位长度的均布载荷(N/m);

"—— 角度(°),见图3. 2. 3-1 o

2) 滚圈上的弯矩计算。滚圈上各点弯矩按下式计算:

Me = MA + FARC(I ― cos。)× IO3 -I- Mq 式中。按图 3. 2. 3-1 所示,Oo≤0≤15Ooo

3) 滚圈上最大弯矩计算。% =30°、。= 150°时有最大弯矩按下式计算:

MmaX = 8. 61 X IO-SQC . RC

(3.2.3-1)

(3. 2. 3-2)

(3. 2. 3-3)

αo

O

π∕2

图3.2.3-1载荷分布

式中 Qe——总载荷。Qc = Q+G ∙ g(N),估算时Gr ∙ g可取0.08Qo

4)弯曲应力计算与校核。

a. 矩形截面时按下式计算:

。=器 X IOY ≤ M

式中Wr——截面模数(n?);

[σw] ——按表3.2.2选取。

b. 箱形截面时按下列各式计算:

内侧 σ=^×10^≤EσJ

M

外侧 σ=^×10-6≤[σw]

式中 Wrl .Wr2——截面模数(n?)。

c. 截面模数按下列各式计算:

Wr = WXlCT。

6

Wrl = Ir∕ C1

wr2 = IJc2

CI λc2按图3. 2. 3-2所示,单位mmo

2固定于筒体上的滚圈弯曲应力计算。

D均布载荷按下式计算:

Q=Ql + Q2

式中q——均布载荷(N∕m);

91——支承载荷引起的均布载荷(N∕m),q∣=晶;

ZJ 7Γl∖c

qi——滚圈自重引起的均布载荷(N/m)@=妾耕。

2)滚圈上的弯矩计算。计算公式与式(3.2.3-2)相同,均布载荷g用式(3.2.3-10)

(3. 2. 3-4)

(3. 2. 3-5)

(3.2.3-6)

(3. 2. 3-7)

(3. 2. 3-8)

(3.2.3-9)

(3.2. 3y10)

代入。

图3. 2. 3-2箱式滚圈尺寸

3) 最大弯矩。0=150°时有最大弯矩按下式计算:

MmaX = 8. 61 X 10^5Qc ■■ . (3. 2. 3-11)

4) 弯曲应力的计算与校核分别按式(3. 2. 3-4)〜式(3. 2. 3-6)进行。

4.1托轮布置及受力分析

4.1.1 符号说明

BI —滚圈宽度(mm);

Bt ―—托轮宽度(mm);

DI——滚圈直径(mm);

JDt---托轮直径(mm);

dH——挡轮大端直径(mm);

E——弹性模量(MPa)5

FAd——挡轮推力(N);

FAt——每侧托轮轴向力(N);

FH——作用在托轮轴承上径向力的水平分力(N);

FV——作用在托轮轴承上径向力的垂直分力(N);

f ——摩擦系数,取0.05〜0.1;

/1 ——滑动摩擦系数,取0. 15-0. 2;

i ——滚圈和托轮直径之比;

Nt——每侧托轮上的径向力(N);

N;——作用在每侧托轮轴承上的径向力(N);

Q —支承载荷(N);

Qr——滚圈自重,取0.08Q(N);

Qt —托轮与轴的自重(N);

q——单位接触宽度上的载荷(N/m);

Rr——滚圈半径(mm);

R——托轮半径(mm);

β——筒体轴线与水平面的夹角(倾斜角)(°);

Oe ---接触应力(MPa);

[箱——许用接触应力(MPa) O

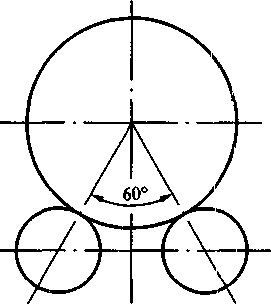

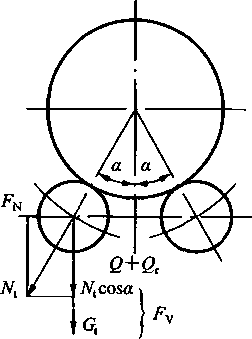

4.1. 2两托轮中心与筒体截面中心连线间的夹角应成60°,见图4.1.2所示。

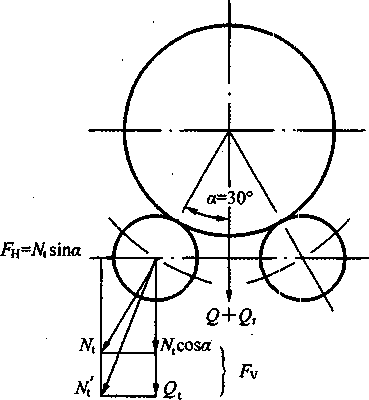

4. 1.3托轮径向力见图4. 1. 3所示。

托轮径向力按下式计算:

Nt = (QtQQ°s£ (4. 1. 3-1)

2 ∙ COSa

图4.1.2两托轮中心夹角

图4.1.3托轮径向力分析

由于回转窑的倾斜角很小,cosgl,此时托轮径向应力按下列公式计算:

2 ∙ COSa

FH=Nt ∙ Sina

FV = Nt ∙ COSa + Qt

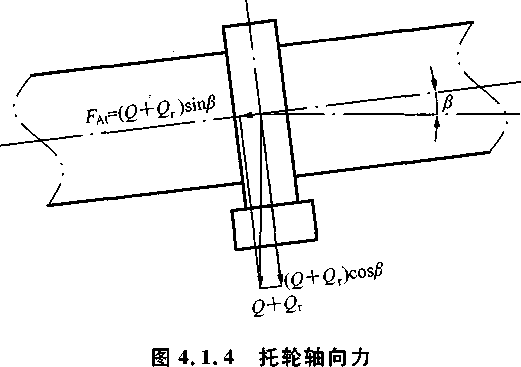

4. 1. 4托轮轴向力见图4. 1.4所示。

1下滑工况时按下式计算:

2上窜工况时按下式计算:

3停窑工况时按下式计算:

(4. 1.3-2)

(4. 1.3-3)

(4. 1.3-4)

(4. 1.3-5)

(4. 1.4-1)

(4. 1.4-2)

(4. 1.4-2)

FAt = ʃ 2 - COSa

L ∙ COSa

4. 1. 5 接触应力

托轮与滚圈接触应力计算按本规定第3章的规定进行。

4. 2托轮设计计算

4. 2.1托轮直径

滚圈直径与托轮直径之比宜按下式选取:

2. 3 ≤ i = ≤ 4 (4. 2. 1)

4. 2.2托轮宽度

1工作状态时托轮与滚圈应保持全接触时的托轮宽度应按下式计算:

Bt > Br + 2U (4. 2. 2-1)

式中2U—筒体的轴向窜动量,信号挡轮可取2U取20~40mm,见图4.2.2所示。

图4.2.2信号挡轮轴向位置

2由于筒体热膨胀及托轮底座的安装误差,托轮的宽度应大于滚圈宽度50〜IOOmm,按下式 计算:

BI = Br + 50 ~ IOO (4. 2. 2-2)

3当窑体较长和工作温度较高时,应验算冷态时滚圈与托轮的接触宽度不小于滚圈宽度的3∕4o 托轮宽度应同时满足以上三项要求。

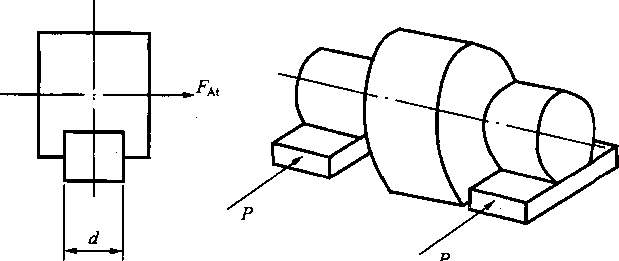

4.2.3托轮轴

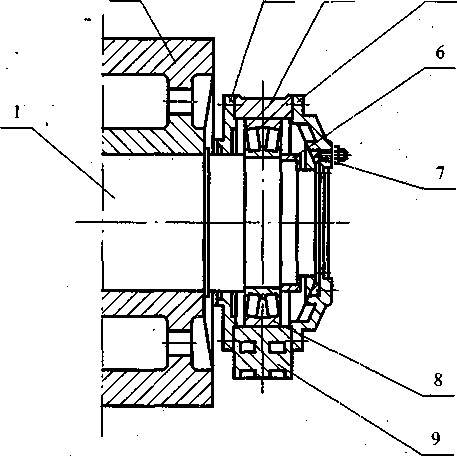

1转轴式结构见图4. 2. 3-1所示。

2转轴式弯矩见图4. 2. 3-2所示。

3转轴最大弯矩按下式计算:

MmaX — W-Nt(L —■ b) (4. 2. 3-1)

2 3 4 5

图4. 2. 3-1转轴式托轮

1—轴;2—托轮;3—端盖;4—密封圈;5—推力端盖;6—轴向定距环;

图4. 2. 3-2转轴式弯矩

式中LM见图4. 2. 3-3所7K。

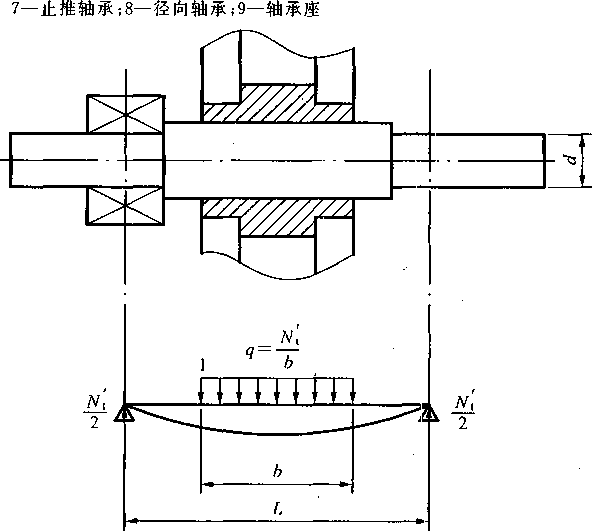

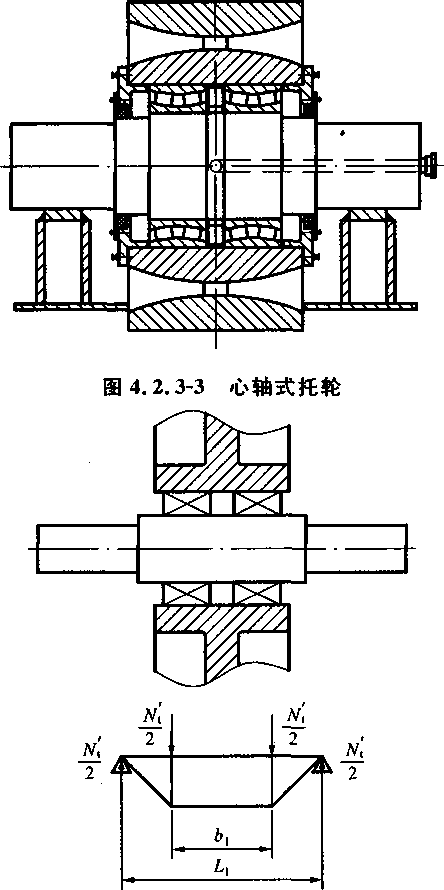

4心轴式结构见图4. 2. 3-3所示。

5心轴式弯矩见图4. 2. 3-4所示。

图4. 2.3-4 心轴式弯矩

6心轴最大弯矩按下式计算:

MmaX =扣;(LLS)

式中 LlSl见图4. 2. 3-4所示。

7托轮轴直径。

1)心轴式托轮轴直径按下式计算:

2. 5N; (Ll -61)

Ow]

(4. 2. 3-2)

(4. 2. 3-3)

2)转轴式托轮轴直径按下式计算:

z√ > 屋5N(L — b) ZA 9 o ʌʌ

"一W- (4. 2. 3-4)

式中 d--轴直径(mm);

Eσw]——材料的许用弯曲应力(MPa);

L、b丄I、&的单位均为mmo

8托轮轴的弯曲应力按下式计算:

M

σw = ⅛ (4.2.3-5)

式中g——轴的弯曲应力(MPa);

W ——轴的截面模数(Ti?) ,W = O.侦3

9校核轴的疲劳强度,验算安全系数。

D心轴式安全系数按下式计算:

n = - σ~-— ≥ [w]ɪ (4. 2. 3-6)

KtL * σW

式中[n]ɪ —许用安全系数,取Enl = I. 5~1.8;

KtL——轴中间台肩的应力集中系数,按"窄台肩轴”算。

2)转轴式安全系数按下式计算:

W = K0∕(∕10.) - σw ≥

式中[招---许用安全系数,取EnZl = I. 5~1. 8;

σ-1 ——材料的弯曲疲劳极限(MPa);

β -—表面状态系数,查表4. 2. 3-1;

K。——应力集中系数,查表4. 2. 3-2;

绝对尺寸系数,查表4. 2. 3-30

表4. 2. 3-1 表面状态系数

|

表面处理方法 |

材料强度 σb (N∕mm2) |

β | ||

|

光轴 |

低应力集中的轴 |

高低应力集中的轴 | ||

|

Kfl≤1.5 |

KA.8〜2 | |||

|

高频淬火 |

600〜800 |

1.5 〜1.7 |

1. 6〜L 7 |

2.4-2.8 |

|

800 — 1000 |

1.3 —1.5 |

— |

一 | |

|

渗氮 |

900〜1200 |

1. 1 — 1.25 |

1.5-1. 7 |

1. 7〜2. 1 |

|

渗碳 |

400〜600 |

1. 8 — 2. 0 |

3.0 |

— |

|

700〜800 |

1. 4 — 1. 5 |

2.5 |

— | |

|

IOOO〜1200 |

1.2 —1.3 |

2.0 |

— | |

|

喷丸硬化 |

600〜1500 |

1.1 — 1.25 |

1.5 —1.6 |

1. 7 〜2. 1 |

表4. 2. 3-2应力集中系数K。

|

DId |

r/d |

σb (N∕mm2) |

简图 | |||||

|

≤500 |

600 |

700 |

800 ' |

900 |

≥1000 | |||

|

D∕^≤l. 1 |

O |

2. 32 |

2. 50 |

2.71 |

一 |

一 |

— |

* 牛 |

|

0. 02 |

1.84 |

1. 96 |

2.08 |

2. 20 |

2. 35 |

2. 50 | ||

|

0. 04 |

1. 60 |

1. 66 |

1.69 |

1. 75 |

1. 84 |

1. 87 | ||

|

0. 06 |

1. 51 |

1. 51 |

1. 54 |

1. 51 |

1. 60 |

1. 60 | ||

|

0.08 |

1. 40 |

1. 40 |

1.42 |

1.42 |

1.46 |

1.46 | ||

|

0. 10 |

1.34 |

1. 34 |

1. 37 |

1.37 |

1.39 |

1.39 . | ||

|

0. 15 |

1. 25 |

1.25 |

1. 27 |

1. 27 |

1. 30 |

1. 30 | ||

|

0. 20 |

1. 19 |

1. 19 |

1. 22 |

1. 22 |

1.24 |

1.24 | ||

|

1.1 VlwML 2 |

0 |

2.85 |

3. 10 |

3. 39 |

一 |

一 |

— | |

|

0. 02 |

2. 18 |

2. 34 |

2. 51 |

2.68 |

2. 89 |

3. 10 | ||

|

0.04 |

1. 84 |

1. 92 |

1. 97 |

2. 05 |

2. 13 |

2.22 | ||

|

0. 06 |

1.71 |

1. 71 |

1.76 |

1. 76 |

1.84 |

1. 84 | ||

|

0. 08 |

1. 56 |

1. 56 |

1. 59 |

1. 59 |

1. 64 |

L 64 | ||

|

0. 10 |

1.48 |

1. 48 |

1. 51 |

1. 51 |

1. 54 |

1. 54 | ||

|

0. 15 |

1. 35 |

1. 35 |

1. 38 |

1. 38 |

1.41 |

1.41 | ||

|

0. 20 |

1. 27 |

1. 27 |

1. 30 |

1. 30 |

1. 34 |

1. 34 | ||

|

1.2<W≤2 |

0 |

3. 20 |

3. 50 |

3.85 |

— |

— |

一 | |

|

0. 02 |

2. 40 |

2. 60 |

2. 80 |

3. 00 |

3. 25 |

3. 50 | ||

|

0. 04 - |

2. 00 |

2. 10 |

2. 15 |

2. 25 |

2. 35 |

2.45 | ||

|

0. 06 |

1.85 |

1.85 |

1. 90 |

1. 90 |

2. 00 |

2. 00 | ||

|

0. 08 |

1. 66 |

1. 66 |

1. 70 |

1. 70 |

1. 76 |

1.76 | ||

|

0. 10 |

1. 57 |

1. 57 |

1. 61 |

1. 61 |

1. 64 |

1. 64 | ||

|

0. 15 |

1.41 |

1.41 |

1. 45 |

1.45 |

L 49 |

1. 49 | ||

|

0. 20 |

1. 32 |

1. 32 |

1. 36 |

1. 36 |

1. 40 |

1. 40 | ||

表4. 2. 3-3绝对尺寸系数

|

直径 |

>60 — 70 |

>70 — 80 |

>80 — 100 |

>100 — 120 |

>120 — 150 |

>150 — 500 |

|

碳钢 |

0. 78 . |

0. 75 |

0. 73 |

0. 70 |

0. 68 |

0. 60 |

|

合金钢 |

0. 68 |

0. 66 |

0.64 |

0. 62 |

0. 60 |

0.54 |

1额定动载荷按下式计算:

G = TLʒL--P (4. 2. 4-1)

式中■ Cj--额定动载荷(N);

fh 寿命系数;

/f--载荷系数,按有轻微冲击力,取∕f = 1.1~1.2;

ʌ——速度系数;

∕τ——温度系数,fτ = O. 95; P——当量动载荷(N)。 2当量动载荷按下式计算:

P = XF1+YFa (4.2.4-2).

式中Fr——托轮轴承径向载荷(N);

Fa——托轮轴承轴向载荷(N);

X ——径向系数,按选用轴承取值;

Y —轴向系数,按选用轴承取值。

3寿命系数按下式计算:

式中 Ln — 额定寿命(h),回转窑托轮及传动轴承可取5~8年(a),每年按7500h计;

ɛ ——寿命指数,对球轴承e=3,对滚子轴承ɛ= 10/3O

4速度系数按下式计算:

A=TlOo/I (4.2.4-4)

V nx

式中TIt---轴承转速,即托轮转速(r∕min) O

4.3挡轮设计计算

4.3.1挡轮与滚圈的几何关系见图4.3.1所示。

图4.3.1挡轮与滚圈几何关系

挡轮半锥角按下式计算:

tan7 = U

式中(IH——挡轮大端直径(mm);

Dr --滚圈外径(mm);

7 ——挡轮半锥顶角,一般 7=10o~18o,tany=0. 176~0. 325o

2挡轮厚度九可根据滚圈截面高度H按下式确定:

Λ = (ɪ ~ ⅜)H O ɔ

4.3.2挡轮推力FAd

1普通挡轮推力按下列各式计算:

FAd = GO ∙ sin/?

取以上两式中较大值。

2推力挡轮推力按下式计算:

FAd = G。∙ SinB

3液压挡轮推力按下式计算:

FAd = (1. 2 ~ 1. 5)G0 ∙ SinB 式中GO——回转部分质量(N)。

4.3.3挡轮直径按下式计算:

J dg <0.59〉2 E ∙ EAd

H = 1 - h∕Dτ C 'ɪŋ丿.h(l-ħ∕D1)

4.3.4接触强度条件按下式计算:

J = 0.418 / FKi . E(l + 1) ≤ [σc] ^∖∣ ɔ ∙ COSy rɪ r2

式中 FAd——挡轮推力(N);

E ——材料弹性模量(MPa)。

S——挡轮侧面母线长度(mm);

r-i

dcp

2 ∙ COSy

(mm) J

r2

∑⅛7(Inm)

(4. 3. 1-1)

(4.3.1-2)

(4. 3. 2-1)

(4.3.2-2)

(4. 3.2-3)

(4.3.2-4)

(4. 3.3)

(4.3.4)

ʤ ——挡轮侧面平均直径(mm);

DCP——滚圈侧面平均直径(mm) O

普通挡轮的许用接触应力取[∕] = L5[%];多个挡轮时,液压挡轮的许用接触应力取[或]=

1. 2EσJ0[σJ按本规定表3. 2.2取值。

5. 0. 1标准系列

化工回转窑的支承装置包括托轮、挡轮及其支座。

化工回转窑的支承装置应优先采用下列标准系列:

1 HG/T 21546. Io

2 HG/T 21546. 2o

3 HG∕T 21546.3o

4标准系列选用表,见表5. 0. 1-1及表5.0. 1-2 o当标准系列不能满足要求时,应另行设计。 托轮及挡轮的设计计算见本规定第4章。

5.0.2支座

1铸铁支座。

铸铁支座用于挡轮支座,对于受振动较大的托轮支座也可采用铸铁支座。

'支座材料的性能指标应不低于GB/T 9439中规定的HTl50o

铸铁支座必须经过时效热处理,以消除铸造应力。但HT150铸件可不作人工时效热处理。

2焊接支座。

化工回转窑的托轮支座大都采用碳钢钢板和型钢焊接而成。焊接支座制造方便,质量较轻,设 计者应尽量采用。

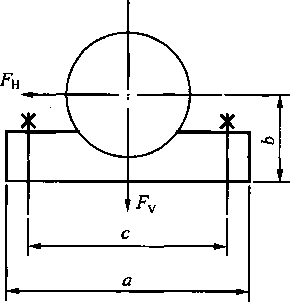

5. 0. 3支座受力分析

1轴承座倾覆力按下列公式计算:

FH=Nt « Sina

(5.0. 3-1)

(5.0. 3-2)

Nt =

L ∙ CoSa

式中 FH——倾覆力(N);

Nt——径向力(N);

Q——支座载荷(N);

Qr——滚圈自重(N)。

2轴承座轴向推力按下列公式计算:

FAT = (Q + Qr + Qt) ∙ SinB

(5. 0.3-3)

(5.0. 3-4)

式中FAt——轴向推力(N);

Qt——托轮和轴的自重(N);

f ——钢与钢摩擦系数,/=0. 05-0.10,有润滑剂工况取以上两式中大者。

|

类别 |

每组托 轮承重 (t) |

托轮 直径 (mm) |

宽度 (mm) |

适用筒 体直径 (mm) |

结构特点 |

最大径向 负荷 (kg) |

滚动轴.承 |

质量 (t) |

标准图图号 | ||

|

类别 |

直径 (mm) |

型号 | |||||||||

|

轻型 |

10 |

200A,B |

250 |

500〜700 |

心轴式 |

6240 |

单列圆锥滚子轴承 |

75 |

32215X2 |

0. 41 |

HG/T 21546. 2—1993 中图 1 |

|

20 |

300A,B |

300 |

700—1000 |

心轴式 |

12480 |

单列圆锥滚子轴承 |

110 |

32322 |

0. 813 |

HG/T 21546. 2—1993 中图 2 | |

|

30 |

400 |

310 |

1000 — 1400 |

心轴式 |

18720 |

单列圆锥滚子轴承 |

130 |

32326X2 |

1. 295 |

HG/T 21546. 2—1993 中图 3 | |

|

40 |

600 |

320 |

1400 — 2100 |

转轴式 |

24960 |

双列向心球面滚子轴承 |

130 |

22326 |

3. 086 |

HG/T 21546. 2—1993 中图 4 | |

|

60 |

800 |

330 |

2100 — 2800 |

转轴式 |

37440 |

双列向心球面滚子轴承 |

170 |

22334∕c4 |

5.554 |

HG/T 21546.2—1993 中图 5 | |

|

80 |

1000 |

380 |

2800〜3400 |

转轴并设止推轴承 |

49920 |

双列向心球面滚子轴承 推力向心对称球面滚子轴承 |

170 |

22334∕c4 29326 |

7. 57 |

HG/T 21546. 2—1993 中图 6 | |

|

100 |

1000 |

450 |

3400〜4200 |

转轴并设止推轴承 |

62400 |

— |

180 |

22336 29330 |

9. 30 |

HG/T 21546. 2—1993 中图 7 | |

|

重型 |

70 |

600 |

500 |

1400 — 2100 |

转轴并设止推轴承 |

43680 |

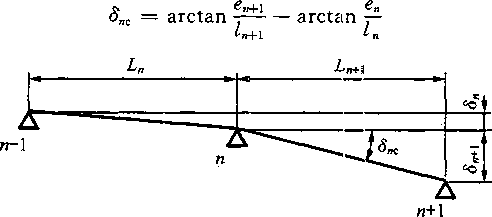

一 |

180 |

22336 29326 |

4. 36 |

HG/T 21546. 2—1993 中图 8 |

|

100 |

800 |

550 |

2100〜2600 |

转轴并设止推轴承 |

62400 |

— |

190 |

22338 29326 |

8.88 |

HG/T 21546. 2—1993 中图 9 | |

|

100 |

1000 |

550 |

2100〜2600 |

转轴并设止推轴承 |

62400 |

— |

190 |

22338 29326 |

9. 60 |

HG/T 21546. 2—1993 中图 10 | |

注:1 ¢20Omrn及i⅛00Inm的托轮,每套图纸中均附有带凸边的(A)与不带凸边的〔B)两种图形。

2设计中均按筒体倾斜度为3°计算。

3每组托轮负荷为70t及70t以上者,设有冷却水管及冷却水槽。

4表中径向负荷为一个托轮的受力数值。

表5.0. 2-2挡轮系列参数表

|

类别 |

回转部 分总重 (t) |

挡轮 直径 (mm) |

厚度 (mm) |

适用筒 体直径 (mm) |

最大推力 (kg) |

半锥角 适用范围 (°) |

滚动轴承 |

质量 (t) |

标准图图号 | ||

|

类别 |

直径 (mm) |

型号 | |||||||||

|

轻型 |

60 |

350 |

50 |

1000—1400 |

3140 |

10 〜18 |

双列圆锥滚子轴承 |

85 |

352217 |

0. 15 |

HG/T 21546. 3—1993 中图 1 |

|

80 |

400 |

70 |

1400 — 2100 |

4190 |

10 — 18 |

双列圆锥滚子轴承 |

100 |

352220 |

0. 21 |

HG/T 21546.3—1993 中图 2 | |

|

120 |

450 |

80 |

2100〜2800 . |

6280 |

10 — 18 |

双列圆锥滚子轴承 |

110 |

97522 |

0.23 |

HG/T 21546. 3—1993 中图 3 | |

|

160 |

500 |

90 |

2800〜3400 |

8400 |

10 〜18 |

―双歹q向心球面滚子M £ 单列推力球轴承 |

130 180 |

22326 51136 |

一 |

HG/T 21546. 3—1993 中图 4 | |

|

200 |

600 |

100 |

3400〜4200 |

10500 |

10 — 18 |

一 |

130 180 |

22326 51136 |

0. 35 |

HG/T 21546. 3—1993 中图 5 | |

|

轻型 |

'140 |

500 |

90 |

1400 — 2100 |

7330 |

10 — 18 |

— |

130 180 |

22326 51136 |

0. 30 |

HG/T 21546. 3~1993 中图 6 |

|

200 |

550 |

100 |

2100 — 2600 |

10500 |

10 〜18 |

— |

130 180 |

22326 51136 |

0. 32 |

HG/T 21546. 3—1993 中图 7 | |

注:1设计中均按筒体倾斜3°计算。

2挡轮锥角根据选用滚圈直径计算决定,图中只给出适用范围。

3当轮直径为夕500〜¢600者,用有止推轴承承受轴向力及球面瓦调心。

3调整托轮轴承座时的推力按下列公式计算:

F =学 + 为.写 (5. 0.3-5)

= + Q< (5. 0.3-6)

式中 P ——调整时的推力(N);

f2——钢与钢干摩擦系数,γ2=0∙3;

FV——支座垂直分力(N)。

4支座不倾覆条件按下列公式确定:

Fv ∙ ɪ > Fh - 6 (5. 0.3-7)

或 α>2⅛^ (5.0. 3-8)

FV

设计者可按以上分析进行支座设计计算,并参见图5.0.3所示。

(a)径向力、垂直分力、水平分力

(b)倾覆力、轴向推力与垂直分力

图5=0.3轴承座受力分析

(C)调整时的推力

6.0.1润滑油(脂)选用原则

1低速、重载、高温、有冲击载荷,用粘度大的润滑油。

2高速、轻载、低温,用粘度小的润滑油。

3低速重载需防止灰尘进入机件内部,潮湿环境用钙基润滑脂,高温环境用钠基润滑脂。

6. 0.2主要部位润滑及方式

主要部位润滑及方式见表6. 0.2o

表6.0.2润滑剂选用表

|

序号 |

润滑部位 |

方式 |

推荐用润滑剂 |

|

1 |

减速机 |

油浴 |

齿轮油、机油 |

|

2 |

托轮轴承(滑动) |

油匀 |

蒸汽汽缸油 |

|

3 |

托轮、挡轮轴承(滚动) 挡轮轴承(滑动) |

油杯或油嘴 |

润滑脂 |

|

4 |

挡轮轴承(滑动) |

油浴 |

齿轮油 |

|

5 |

齿轮与齿圈 |

自动喷油润滑 油浴、带油轮 |

润滑脂、黑机油、黄干油 |

|

6 |

托轮、挡轮、滚圈表面 |

涂抹 |

废机油、石墨块(粉) |

|

7 |

密封摩擦圈、摩擦圈无轮 轴承等轴承 |

油杯、油嘴 |

钠基润滑脂 |

6.0.3润滑剂的选用要求

1齿轮油。

齿轮油的技术要求应符合GB 5903的规定。

2蒸汽汽缸油。

蒸汽汽缸油的技术要求应符合GB/T 447的规定。

3机油。

机油的技术要求应符合GB 443的规定。

4润滑脂。

润滑脂的技术要求应符合GB/T49KGB/T492的规定。

7.1基本要求和功率计算

7.1.1传动装置的基本要求

1足够的传动功率,先进而简洁的传动系统。

2运行可靠、操作简单、维修方便。

3对釆用调速的,要求有足够的调速范围。

4窑直径小于或等于3m,长度小于IOOm、功率15OkW以下者采用单传动。超过15OkW可以 采用双传动。化工回转窑大都采用单传动。

5为了安全保护和检修使用的需要,应设置辅助传动。

7. 1. 2传动功率计算

1按下列基本公式计算:

|

N = Nl + 腿 |

(7. 1.2-1) | |

|

NI = 0. 086(∑D13Li)n • 7 ∙ SinT ・ sinω |

(7. 1. 2-2) | |

|

ʌr F ∙ Dr ∙ C? ∙ n ∙ ʃ • 6. 016 X IO-2 | ||

|

NZ = ---------⅛--- |

(7. 1. 2-3) | |

|

ND = CI ∙ Cz ∙ N |

(7. 1. 2-4) | |

|

式中 N — |

—传动所需总功率(kW); | |

|

N1- |

一有效功率(kW); | |

|

N2- |

一摩擦功率(kW); | |

|

Di - |

—筒体各段净空内径(m); | |

|

Li 一 |

—筒体各段长度(m); | |

|

n — |

一窑转速(r∕min); | |

|

7 — |

一物料堆积密度(t∕m3); | |

|

sin。一 |

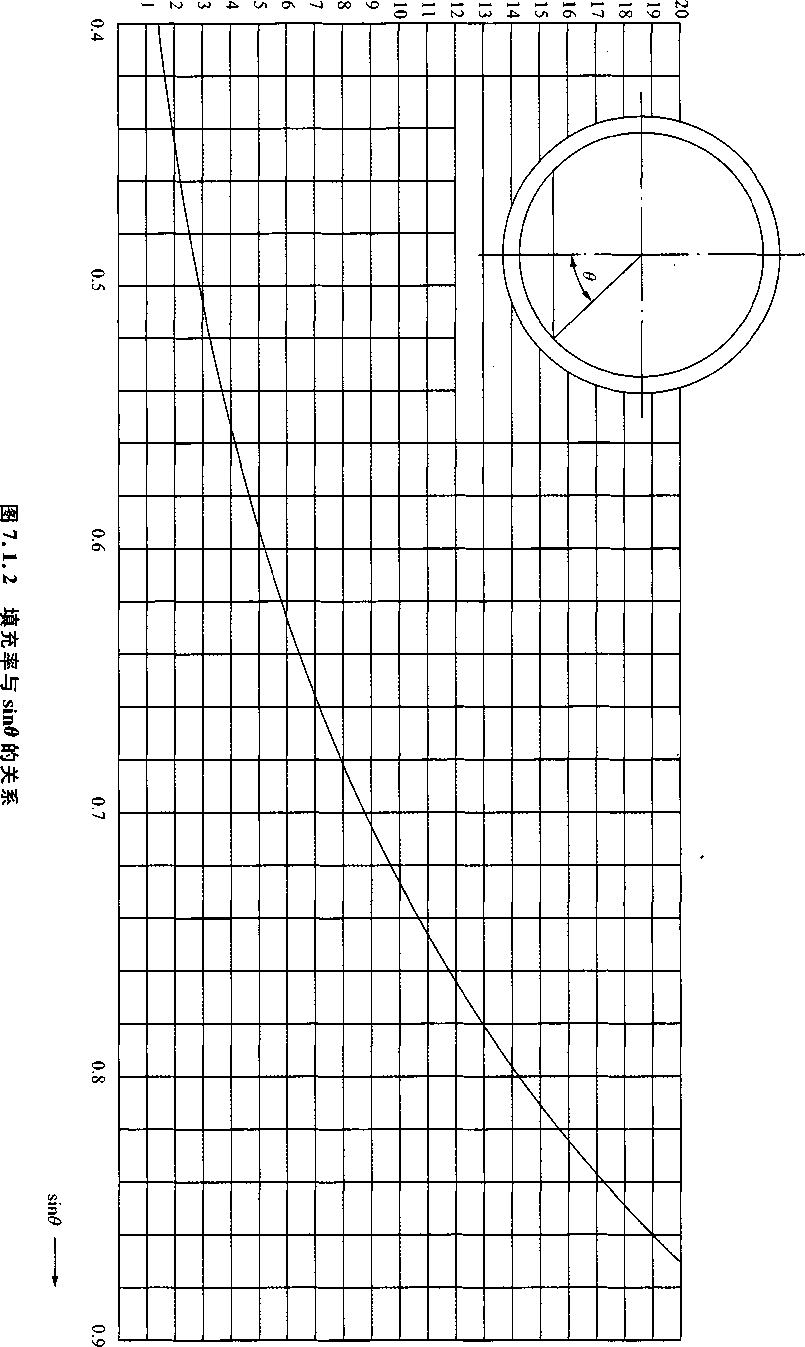

—与填充率有关的系数,当计算出填充率后查图7. 1.2; | |

|

ω — |

—物料安息角(°); | |

|

P ~ |

一托轮轴上的总压力(kN); | |

|

Dl 一 |

一滚圈外径(m); | |

|

d — |

一托轮轴轴承处直径(m); | |

|

Dt 一 |

一托轮直径(m); | |

|

f 一 |

一托轮轴与轴承摩擦系数,滚动轴承取f=0. 01; | |

|

Nd 一 |

一电机功率(kW); | |

|

CI - |

—启动过载系数,一般取1.2〜1.4; |

负荷百分数填充率(%)

C2—功率增大系数,一般取1. 1〜1. 4。

对多支点窑或物料量波动大的取大值。

2佐野公式按下列各式表示及计算:

Nl = 9. 798D3 ∙L∙y∙zz(Cι∙ sinω -∣- C2 ∙ D ∙ n2) (7. 1. 2-5)

N2 = 1. 373 × IO"3GO ∙ D2 ∙ n2 (7. 1. 2-6)

N3 = 0. 5123Dt ∙ n(G。+ Gf) Cfd/Dr) ∙ (cosβ∕COSa) (7. 1. 2-7)

ND=CNI+N2+N3)∕η (7. 1.2-8)

NW = (Nl+ N" (7. 1.2-9)

式中Nl——物料转动所需功率(kW);

D——筒体直径(m);

L —筒体长度(m); 、

7 —物料的堆积密度(t∕m3);

n ---窑的转速(r/min);

Cl ——填充度系数,G=O.OO457si∏30;

θ —物料与简体中心夹角(°);

ω ——物料安息角(°);

C2 ——填充度系数,G=9.61X1O-7(1 —cos,。);

N2——窑体转动所需功率(kW);

GO —窑体转动部分的质量(包括附属物)(t);

N3——摩擦耗功率(kW);

Dr——滚圈直径(m);

Gt --筒体内物料质量(t);

f——轴承的摩擦系数;

d --托轮轴轴承处直径(m);

Dt——托轮直径(m);

β ——窑体倾斜角(°);

α ——滚圈与托轮间接触角,一般为a=30°; ' '

ND——电机功率(kW); NW^正常操作功率(kW);

η——减速器效率。

3杜马公式按下列公式表示并计算:

N = 0. 184D3 ∙ n∙ L - 7 ∙ i>∙ K (7. 1. 2-10)

ND = KiN (7. 1.2-11)

式中N——窑体转动所需功率(kW);

D——筒体直径(m);

© —填充系数;

K ——抄板系数,见表7. 1. 2-1所示;

L——筒体长度(m);

n ---窑转速(r∕min);

7 ——物料堆积密度(t/m);

ND——电机功率(kW);

Ki——系数,l.l~1.3o

表7.1. 2-1抄板系数K

|

抄板型式 |

光筒 |

升举式抄板 |

均布式抄板 |

分格式抄板 |

|

K 、 |

1 |

1.5 〜1.6 |

0. 7〜0. 8 |

0. 3〜0. 4 |

注:本公式适用较小直径的窑,由于本公式考虑因素较少,其准确性略差于佐野计算公式,但对于直径小于3m的干燥

或冷却器的功率计算,其计算结果是可取的。

4经验公式按下式计算: '

ND = K • 7 ∙ L>3 . L • 〃 (7. 1. 2-12)

式中 ND——电机功率(kW);

7——物料堆积密度(t∕m3)o

D——筒体直径(m);

L——筒体长度(m); n ---窑转速(r∕min);

K ——系数,与结构型式和填充系数有关,见表7. 1. 2-2所示。

表7.1. 2-2 系数K

|

结构 形式 |

填充系数 | |||

|

0. 10 |

0. 15 |

0. 20 . |

0.25 | |

|

升举式 |

0. 034 — 0. 049 |

0. 048 — 0. 069 |

0.057〜0. 082 |

0. 064—0. 092 |

|

扇形式 |

0.016 — 0.019 |

0. 019 — 0. 023 |

0,021 〜0.026 |

0. 023〜0.029 |

|

蜂巢式 |

0. 007 — 0. 008 |

0. 009 — 0. 010 |

0.011 — 0.013 |

0. 012 — 0. 0143 |

注:表中数值小直径窑取大值,大直径窑取小值。此公式只能作为计算功率参考之用。 本规定推荐用基本公式进行功率计算,其他公式供参考。

7.2主要零部件的选用和设计

7. 2.1电动机的选用

1选用要点。

1) 对于锻烧、反应等有物料性能变化和处理量波动的回转窑,以及要求调速的回转圆筒装置应 选用调速电机。

2) 对环境温度高、含粉尘或含腐蚀气体的工况应选用防爆防尘或防腐电机。

3) 对温度高,已超出电机使用范围者,应设置通风冷却装置或隔离装置。

4) 电机功率的选择应考虑回转窑的载荷特点,即启动力矩大,一般启动力矩是正常运转时力矩 的3. 5~4倍。

5) 选用调速电机的调速范围在1:3以上,但对简单的单筒冷却机一般不要求调速。

2常用电机性能及调速方法。

1) 直流电机,可控硅调速,其调速方法是调压和调磁两种,调压调速具有恒力矩特性,调磁调速 具有恒功率特性,它在低速时可获得较大的输出力矩。直流电机调速范围广,可以实现无级调速,启 动性能好。,

2) 绕线型转子异步电机,电阻调速及可控硅串激调速,低速下转矩小,但启动平稳效率高。

3) 电磁调速异步电机(又称滑差电机)的效率比较低,启动性能差。启动转矩为额定转矩的 1.1-1. 4倍。但调速范围广,能实现1:3〜1:10的平滑无级调速。

4) 整流子变速异步电机,可实现平滑无级调速,效率和功率因数比较高。但不宜在具有导电粉 尘的环境中使用。

5) 鼠笼型异步电机,启动性能较好,适用于不调速的窑、冷却机和干燥机。

6) 变频调速三相异步电动机,变频器调速,可实现连续稳定平滑调速,调速范围广,适用于有调 速要求的回转设备。

7. 2.2 减速器的选用

1速比分配按下式计算。

Z = z1 ∙ i2 ∙ ʤ (7. 2. 2)

式中i——总速比(电机转速与窑转速之比);

Λ——小齿轮和齿圈的速比;

«2--减速器速比;

&——其他速比。

2 /的选择。宥与窑的长径比有关,见表7.2.2所示。

表7.2.2爲与窑的长径比关系

|

速比 |

单传动长窑 |

单传动长径比 L∕D=18〜25 |

短窑及双传动窑 |

|

i∖ |

6〜8 |

7. 5〜9 |

9〜12 |

⅛:长窑——长径比大于25;短窑——长径比小于18。

3减速器除按社选择外,尚应将减速器标准中给出的承载能力降低10%使用,并按减速器的 选择计算原则进行计算。

设计选用圆柱齿轮减速器应符合JB/T 8853的规定。

7.2.3 齿圈和小齿轮的设计和计算

1齿轮配置的中心角a'。

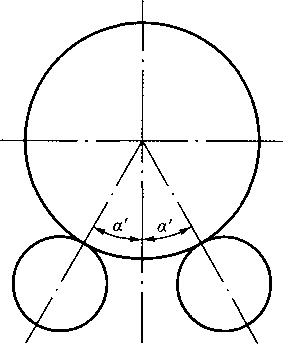

单传动时,a'一般取20°〜40°,综合减速器、小齿轮及支承架等的布置,最后确定。

双传动时应使中心角2a,所包含的齿圈齿数的尾数为0.5,即使得两侧齿轮的啮合过程相差半个 周期,一侧在齿顶啮合,另一侧在齿根啮合,使运转平稳。见图7. 2. 3-1所示。

2齿圈分度圆直径Drii。

图7. 2. 3-1齿轮的配置

当齿圈与筒体的联接采用弹簧板时,其安装需要有一定的空间。因此可由筒体直径D确定齿 圈分度圆直径见表7. 2. 3-1所示。

表7. 2.3-1齿圈分度圆直径与筒体直径的关系

|

D(Tn) |

>3. 5 |

<3. 5 |

|

D12/D |

1.5 〜1.6 |

1.6 〜1.8 |

3j4¾-

模数mo

可参照电机功率(双传动时按单侧功率)选取,见表7. 2. 3-2所示。然后应按强度计算,确定齿

圈模数。

表7. 2. 3-2 模数与功率关系

|

N(kW) |

>200 |

200〜125 |

Ioo 〜55 |

50 〜25 |

<25 |

<10 |

|

τn(mm) |

45,40 |

40,36 |

32,30,28 |

28,25,20 |

20,16 |

10 |

4齿数。

小齿轮齿数为17〜23之间的奇数,优先取19.21,大齿圈齿数Z必须取偶数。为了便于安装和 运输,需将大齿圈剖分为2片。

5材料及加工。

齿轮的损坏形式主要是磨损,为了抗磨损,应对轮齿进行表面淬火处理,提高其硬度和耐磨性。 表面硬度应达到40〜55HRC。齿轮与齿圈的硬度差以30~40HB较为适宜。

齿轮和齿圈常用材料见表7. 2. 3-3所示。

对进口装置回转设备的齿圈、小齿轮、滚圈、托轮等关键部件,宜在项目适当的阶段参照本规定 中推荐的相关材料化学成分和机械性能等向国外公司提出要求。

齿轮和齿圈的加工精度按GB/T 10095. 1和GB/T 10095. 2的规定。

表7. 2.3-3齿轮、齿圈常用材料

|

标准编号 |

材料牌号 |

截面尺寸 (mm) |

(MPa) |

% (MPa) |

热处理 |

硬度 | |

|

HB |

HRC | ||||||

|

JB/T 4385.1 |

45 |

101 — 300 |

628 |

343 |

调质 |

217〜255 |

— |

|

301 — 500 |

608 |

314 |

调质 |

197〜255 |

— | ||

|

一 |

— |

— |

表面淬火 |

— |

40〜50 | ||

|

JB/T 4385. 1 |

35SiMn |

IOI〜300 |

736 |

441 |

调质 |

217〜269 |

一 |

|

301 — 400 |

687 |

392 |

调质 |

217〜255 |

— | ||

|

401〜500 |

638 |

372 |

调质 |

196〜255 |

—— | ||

|

— |

一 |

一 |

表面淬火 |

— |

45 〜55 | ||

|

JB/T 4385. 1 |

35CrMO |

101 — 300 |

687 |

490 |

调质 |

— |

一 |

|

301〜500 |

638 |

,441 |

调质 |

207〜269 |

— | ||

|

501 — 800 |

589 |

392 |

调质 |

— |

-— | ||

|

一 |

一 |

一 |

表面淬火 |

— |

40〜45 | ||

|

JB/T 4385. 1 |

40Cr |

101 — 300 |

687 |

490 |

调质 |

241〜286 |

—. |

|

301〜500 |

638 |

441 |

调质 |

229〜269 |

一 | ||

|

501〜800 |

589 |

343 |

调质 |

217〜255 |

一 | ||

|

―― |

一 |

一 |

表面淬火 |

— |

48~55 | ||

|

GB/T 11352 |

ZG310-570 |

一 |

570 |

310 |

正文 |

163〜207 |

一 |

|

GB/T 11352 |

ZG340-640 |

— |

640 |

340 |

正文 |

179〜207 |

一 |

|

JB/T 6402 |

ZG42CrMo |

— |

690 |

490 |

正文 |

200〜230 |

— |

6齿轮的设计计算。

齿轮的计算按接触强度和弯曲强度进行,其计算公式在有关设计手册中列出,可按相关公式进 行计算。

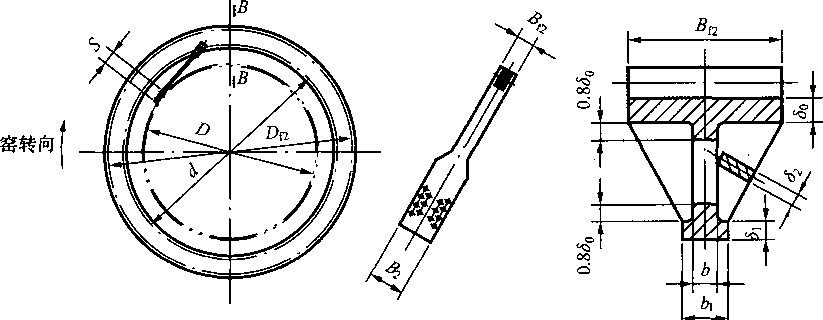

D齿圈宽度按下式计算。

Bf2 ≥ 4∙29 X 伸 打"聲言戶("1) (7. 2. 3-i)

D2f2 ∙ n∙ [σj2

式中BIZ——齿圈宽度(cm);

N——功率,按计算的运转功率加上一余量(kW);

ŋ——传动效率;

Kl——载荷集中系数,由于齿轮安装精度较低,载荷沿齿宽分布不均匀,取Kj = 1. 05〜1. 1 ;

Kdj---动载荷系数,齿圈圆周速度小于Im∕s,取Kdj = L 3;大于Im∕s,取Kdj = L 35〜L 4;

[σc]——许用接触应力(MPa),对于正火,调质的齿轮,[引=2. 42HB MPa;

Df2 齿圈分度圆直径(Cm);

其他符号意义同前。

2) 齿轮宽度按下式计算。

Bfl = Bf2 + ∆B (7. 2. 3-2)

式中 BfI——齿轮宽度(cm);

∆B --窑体窜动量(Cm)O

3) 齿圈结构尺寸。

工形截面,切向弹簧板固定的齿圈,见图7. 2. 3-2所示,其各项尺寸按下列取定:

轮缘厚度¾=2mo

轮毂厚度Ji = (1.4〜2)m。

轮幅宽度 b=(0. 125~0. 135)Bf2o

轮毂宽度缶= (0.3〜0.4)B&。

加强厚度,= (1.0〜1.5)m。 m为模数。

图7. 2. 3-2齿圈结构尺寸

7弹簧板。

连接齿圈与窑体的弹簧板,可以有两种形式,即切向弹簧板和纵向弹簧板。

弹簧板的数量、结构尺寸见表7.2. 3-4o

表7. 2. 3-4弹簧板结构尺寸

|

筒体直径D (m) |

弹簧板销 中心圆直径d (mm) |

弹簧板 | |||

|

块数n |

厚度(mm) |

宽度(mm) |

贴合弧长S(mm) | ||

|

≤2 |

0. 8玖2 |

8〜IO |

L2S |

Bf2 |

O. 5π ∙ D/n |

|

>2 |

0. 3D[2 |

12 〜20 |

1.2<5 |

B/ |

0. 5π ∙ D/n |

注:δ--筒体厚度(mm) O

7. 2. 4齿圈罩

齿圈罩的结构分为半封闭和全封闭两种。由薄钢板和小型型钢焊制而成,并应保证足够的 刚度。

布置在室外的窑,齿圈罩必须具有防雨结构,防止雨水漏入油箱(油池)。

齿圈罩一般结构大,应做成剖分式,以便于安装、检修及运输。

齿圈罩应设有观察门和清扫门,以便于观察、加油等。

齿圈罩的宽度应考虑窑的轴向窜动量,以不妨碍窑窜动后的正常运转为限。

7. 2. 5联轴器

联轴器轴传动转矩按下式计算:

M = 9550 ≤ QM'] (7. 2. 5)

n

式中 M——按电机功率折算的轴传动转矩(N∙m);

N——电机功率(kW);

n ---工作转速(r/min);

kp ——载荷系数,取Ll〜1.2;

[M] ——联轴器的许用转矩,公称转矩(N∙m)°

回转窑常用联轴器见表7.2.5所示。

表7.2.5联轴器

|

名称 |

公 (N ∙ m) |

许用转速 (r/min) |

标准号 |

|

弹性柱销齿式联轴器 |

'IOo〜2500000 |

4000〜460 |

GB/T 5015 |

|

弹性套柱销联轴器 |

6. 3 — 16000 |

800〜8800 |

GB/T 4323 |

|

梅花形弹性联轴器 |

16〜25000 |

1500〜15300 |

GB/T 5272 |

|

GnCL型鼓形齿式联轴器 |

400 — 5000000 |

460〜4000 |

JB/T 8854. 2 |

|

液力偶合器(联轴器) |

4. 8—2390 |

600〜IOOO |

GB/T 5837 |

注:液力偶合器国内已有许多成熟的制造和使用业绩,设计时可以根据《机械设计手册》第2卷中的相关内容进行设

计选型。

8.1窑头罩

8.1.1窑头罩形式

1固定式窑头罩。

大型窑的窑头罩和窑头罩兼作燃烧室并以煤作燃料的应采用固定形式。

2活动式窑头罩。

中小型窑的窑头罩和窑头罩兼作燃烧室并以煤粉、重油及煤气为燃料的应釆用活动形式。

8.1.2窑头罩上应设有观察门(孔)、检修门、测温接口、出料装置、排空口、二次空气口及其他工艺接口。

8.1.3 燃烧室主要尺寸的确定

燃烧室必须具有足够的容积,对于不同种类的燃料和不同生产工艺要求,燃烧室的结构尺寸应 满足其要求。首先是确定燃烧室容积,然后再设计具体结构尺寸。

1燃烧室容积按下式计算:

V容=B ∙ (¾ (8. 1. 3)

q容

式中V容——燃烧室容积(m3);

B——燃料消耗量(kg/h); ■

QL——燃料的低位发热值(GJ∕kg);

q容——容积热强度[GJ∕(m3 ∙ h)][kcal∕(m3 ∙ h)],按表 8. 1. 3-1~表 8. 1. 3-3 选取。

表8.1.3-1固体燃料燃烧室容积热强度参考值

|

燃料名称 |

Q容[GJ(r∩3 ∙ h)]Q X IO4 kcal∕(m3 ∙ h)] | |

|

回转窑 |

_____干燥窑_____ | |

|

无烟煤 |

1. 25〜L 46 [30〜35] |

— |

|

烟煤 |

1.0-1.88 [25〜45] |

1.0〜L 25 [25〜30] |

|

褐煤 |

1.0 — 1.25 [25-30] |

0. 63〜0. 84 [15〜20] |

|

泥煤 |

1.25〜L 67 [30〜40] |

0. 84〜1.0 [20〜25] |

|

焦炭 |

1. 0—2. 1 _____________[25〜50]_____________ |

— |

表8.1. 3-2煤层、灰层厚度参考值(m)

|

燃料名称 |

无烟煤 |

烟煤 |

褐煤 |

泥煤 |

|

煤层厚度 |

〜0. 15 |

0. 1 — 0. 2 |

0. 2—0. 3 |

0. 3 — 0. 4 |

|

灰层厚度 |

0. 05〜0.1 | |||

表8.1.3-3气、液、粉煤燃料燃烧室容积热强度参考值

|

燃料名称 |

g容[GJ∕(∏? ∙ h)][Xl()4kcal∕(m ∙ h)] | |

|

回转窑 |

干燥窑 | |

|

燃油 |

1.05 — 2. 1 |

0. 84 — 1. 25 |

|

[25〜50] |

[20〜30] | |

|

煤气 |

0. 84 — 1. 25 |

0.84〜L 05 |

|

[20〜30] |

[20 — 25] | |

|

粉煤 |

0. 84〜L 25 |

0. 58—0. 84 |

|

[20〜30] |

[14〜20] | |

注:火焰短且要求入窑烟气温度高时取高值,火焰长且要求入窑烟气温度低时取低值。

2设置燃烧器的燃烧室内腔宽度或内直径按窑头部相接处的窑体外径加0. 1〜0. 15m选取。

3燃烧室的长度和高度由设计者根据实际燃烧工况确定,或根据工艺过程的要求确定。

4固体燃料的燃烧室视炉排形式以使达到充分燃烧为原则进行设计。

8.1.4燃烧室的结构

燃烧室的结构应能使之强化燃烧,提高燃烧室温度,燃料能充分燃烧,散热损失少,燃料消耗 量低。

设置燃烧室同时还应满足工艺生产要求,既获得物料干燥或爐烧的温度、热量,又使物料不直接 与火焰接触,从而提高产品质量。

燃烧室的内衬结构及厚度应保证外壁温度在70oC~90oC之间,局部高温区段要求低于100笆。

内衬可采用耐火砖和隔热材料的复合结构或致密耐火浇注料+轻质耐火浇注料。

燃烧室应建在室内或半封闭厂房内,以满足防风挡雨,便于操作等要求。

固体燃料的燃烧装置可以使用各种炉排,但必须是机械加煤和机械排渣。对于使用无烟煤的燃 烧装置必须注意其着火点高的特性。

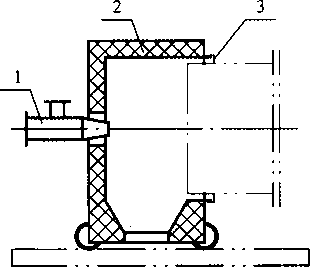

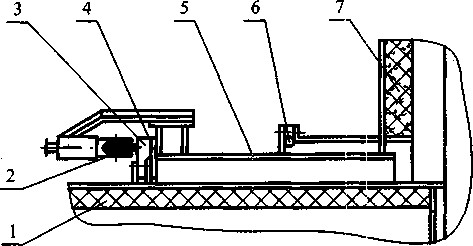

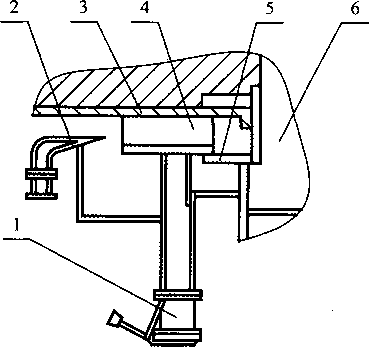

窑头罩可参考图8.1.4所示。

图8.1.4活动窑罩

1—燃烧器;2一窑头罩;3一密封结构;4—观察孔;5—检修门;6一轮子;7一测温接口

8.2窑尾罩

8.2.1窑尾罩(又称窑尾沉降室),应设置进料装置、尾气出口、烘窑烟囱和清扫门。

8. 2.2窑尾罩内的烟气速度应符合下列规定:

1细料:烟气速度为1〜L5m∕s°

2贵重物料:烟气速度不超过lm∕so

3多室沉降:烟气速度不超过4m∕so

8. 2.3窑尾罩内无返料装置者在底部应设置清灰口。

8.3密封装置

8.3.1密封装置的位置和要求

1位置。

对在负压下操作及物料粉尘外泄污染环境的回转窑或回转圆筒设备,在其回转的筒体与固定的 窑头罩和窑尾罩之间,应设置密封装置。其他固定部件与回转筒体的连接处,亦应设置密封装置。

窑内烟气外泄会引起热量损失严重及影响操作环境的亦应设置密封装置。

2密封装置的基本要求。

D密封性能好,特别是窑尾,负压较大,空气容易吸入。

2) 能适应筒体的形状误差(圆度公差),安装的同轴度偏差和运转中沿轴向的往复窜动。

3) 磨损小,维护和检修方便。

4) 结构可靠,能耐高温和腐蚀。

8. 3.2 密封结构的设计和选用

1密封结构的型式见表8. 3. 2-1所示。

2 参考图例见图8. 3. 2-1〜图8. 3. 2-6所小。

3进出料箱密封装置应优先按下列标准选用:

HG/T 21546.4

HG/T 21546. 5

HG/T 21546. 6

表8.3. 2-1密封结构形式

|

型式 |

安装方式 |

设计特点 |

适用范围 |

|

迷宫式密封 |

径向迷宫式 轴向迷宫式 |

相邻间隙大于筒体的轴向窜动量为20-40mm,迷宫腔 板不少于2个腔内可填入石棉或硅酸铝纤维毡 |

适用于与大气压差小 的场合 |

|

接触式密封 |

径向接触式 轴向接触式 |

弹簧式压紧装置要对称布置,数量为4的倍数 |

应用广泛 |

|

复合式密封 |

径向迷宫式加径向接触式 轴向迷宫式加径向接触式 |

适用于密封要求较严 场合 | |

|

气封式密封 |

窑端部形成环形气幕的密封,气压稍大于窑外压力 | ||

(a)轴向迷宫式结构

(b)径向迷宫式结构

图8.3. 2-1迷宫式密封结构

1一窑头;2—静止迷宫圈;3—活动密封圈;4—筒体

图8. 3. 2-2石棉绳套筒绕面密封

1一窑体;2—弹簧压轮;3—旋转摩擦圈;4 一固定摩擦圈;

5—活动套筒圈;6—石棉绳;7—窑尾罩

图8. 3. 2-3径向接触式密封结构

1—窑体;2—空气冷却室;3—弹簧;4--压紧块;

5—石棉绳;6—窑尾罩(或窑头罩)

图8.3.2-4轴向接触式密封结构

1一窑体;2—弹簧;3—活动环;4—窑头连接的固定环;5一重锤

图8. 3. 2-5窑头的正压气封

1—放灰阀;2—风嘴;3—筒体;4—隔热板; 5—窑头护套;6一窑头罩

图8. 3. 2-6径向迷宫式密封

9.1热平衡计算

9. 1. 1条件

热平衡计算应在窑正常连续生产条件下,根据实际测定结果进行热平衡计算。

9. 1. 2基准

1温度基准:OCO

2物料基准:lkg产品。

3卡与焦耳的换算,本计算按20°C卡,即:

ICalR4. 182J

9.1. 3热平衡

热平衡计算参见图9.1.3热平衡示意图。

|

---- 回转窑 |

QfC ⅞ QIa | ||

|

Qf 0 | |||

-----综----- ¾βpo

图9.1.3热平衡示意图

1收入热量。

D燃料燃烧热是指每公斤产品消耗的燃料所释放的低位发热量,按下式计算:

Qfc = ∞( ∙ Qn

(9. 1.3-1)

(9. 1. 3-2)

(9. 1. 3-3)

式中Qfc---燃料燃烧热(kj∕kg);

ml——每公斤产品燃料消耗量(kg∕kg);

Q:——燃料应用基低位发热量(kj∕kg)o

2) 燃料显热按下式计算:

Q(i = ml ∙ C1 ∙ tf

式中Qfi—燃料带入热量(kj∕kg);

Cf——燃料比热[kj∕(kg • °C)];

tl—燃料温度(°C)。

3) 原料中可燃物质燃烧热按下式计算:

Qrf = mIi ∙ Qnf

式中Qrf——原料中可燃物质发热量(kj/kg);

mτl——每公斤产品原料中可燃物质含量(kg∕kg);

QF—原料中可燃物质的低位发热量(kj/kg);

4) 原料显热按下式计算:

Qr = mI ∙ Cr ∙ tτ (9. 1. 3-4)

式中Qr——原料带入热(kj/kg);

mr ——每公斤产品原料消耗量(kg∕kg);

Cr ——原料比热[kj∕(kg • °C)]; t,—原料温度(°C)。

5) 一次空气显热按下式计算:

Qla = ^ . Ca - ila O. 1.3-5)

MPh 式中Qla--次空气带入热(kj/kg);

Vla —每小时入窑一次空气体积(Nm3∕h);

MPh——平均每小时产品量(kg/h);

Ca ——空气比热[kj∕( Nm3 - °C)]; 上——入窑一次空气温度(°C)。

6) 二次空气显热按下式计算:

Qza = τvi ∙ Ca ∙ t饵 (9. 1. 3-6)

JWPh 式中Q28——二次空气带入热(kj/kg);

V2a——每小时入窑二次空气体积(Nm3/h);

Ca ——空气比热[kj∕( Nm3 • °C)].; d——二次空气温度(°C)。

7) 总收入热量按下式计算:

ɪQih = QfC + Qfi + Qrf + Qr + QJa + Qza (9. 1. 3-7)

式中ZQih---总收入热量(kj/kg) O

2支出热量。

1) 产品生成热Qp(kJ∕kg)o

化工回转窑焙烧或干燥物料的品种甚多,各种物料所需的生成热各不相同,产品的生成热可 用理论值。当无理论值时,可从实际生产的统计上选取。

2) 产品带走热量按下式计算:

QPO = CPO •知 (9. 1. 3-8)

式中 QPO——产品带走热量(kj/kg);

CPO—产品比热[kJ/(kg • °C)];

ipo—出窑产品温度(°C)。

3)料浆水分蒸发热按下式计算:

QWC = R ∙ Gp∙ W/(IOO-W)

式中QWC——水分蒸发所需热量(kj/kg);

R——水分汽化潜热(kj/kg);

GP —单位产品干原料消耗量(kg/kg);

W ——料浆含水量(%)。

4) 废气带走热量按下式计算:

V

QWg = . Cw6 • %

式中QWg--废气带走热量(kj/kg);

VWg——每小时出窑废气体积(Nm3/h);

CWg——出窑废气比热[kJ∕(Nm3 • °C)];

IVS ——出窑废气温度(°C)。

5) 出窑废气比热按下式计算:

_ CO2wβ . Cco, + COw8 . CCO + O2wg ∙ COi + N2ws ∙ CNl + H2Owg ∙ CHt We = : 100

式中CCOj 'Cco<o. ʃNl ,Chio——在0〜蜘°C内各种气体定压平均体积比热[kJ∕(Nm3 CO2wg .COwg、。产、N/&、払。*——废气中各成分体积百分含量(%)。

6) 筒体表面热损失按下式计算:

QS

式中QS —筒体表面失热量(kj/kg);

ΣQsh --每小时表面积总散热量(kj∕h) O

7) 化学不完全燃烧的热损失按下式计算:

(9. 1. 3-9)

(9. 1. 3-10)

-(9.1.3-11)

• °C)];

(9.1.3-12)

=∑‰ MPh

LCWg 端 X 12630

(9. 1. 3-13)

式中Qeg——化学不完全燃烧的热损失(kj/kg);

12360——CO 的热值(kJ∕Nm3) o

8) 燃料机械不完全燃烧的热损失按下列各式计算:

对煤气取 QIJC = (O〜0.01) ∙ Q:

对燃油取 Qg = (0.01 〜0.03) ∙ QSn

对煤取 QUc= (0. 05~0. 1) - QIn

式中QlI——燃料的应用基低热值(kj∕kg)o

9) 其他支出(如飞灰显热等)QOOhO

10) 热量总支出按下式计算:

∑Ql>h = Qp + QpO + QWC + QS + Qw + QUC + QOoh 式中ΣQeh——热量总支出(kj∕kg)o

(9. 1. 3-14)

(9. 1. 3-15)

(9. 1. 3-16)

(9.1.3-17)

9.2热效率计算

在窑的支岀热量中,产品的生成热及料浆中水分蒸发所需的热量为有效热量。

窑的热效率即为有效热量与燃料(包括原料中可燃物质)燃烧热的比值,按下式计算:

_ QP + QWC

(9.2)

QfC + Qrf

例题

A.0.1已知条件

设计一回转窑,筒体内径1600mm;衬砖后内径130OmmS斜度3%;筒体长度20000mm。干燥物 料密度1200kg∕m3 ;筒体材料Q235A;填充系数0. 25,衬砖密度2300kg∕m3 O

A. 0.2 转窑几何尺寸

按本规定表2. 1. 3-1查得:筒体壁厚14mm,滚圈、齿圈处壁厚20mm,其他尺寸见图A. 0. 2。

OOm

2x8sI-e-

4178

500

00

5

图A.0.2转窑几何尺寸

A. 0. 3支座数量确定

据Di<3m,L∕Di = τ^ = 12.5,由本规定表2. 1. 2查得支承档数为2,取双支座,Z = Z1=Z2 Ul、 Z2为悬伸段长度。

A. 0. 4载荷计算

1筒体单位长度载荷贝。

如=0.242(D + ^)4

=0. 242X(1600 + 14)X14

= 5468(N∕m)

ρs2 =0. 242(Di+⅞)<5,2

=0 . 242× (1600 + 20) ×20

= 7841(N∕m)

'_仙• " +q⅛ ∙

S I-L +4

_5468X (20000 —3500)+7841X3500

20000

= 5883

由于内部构件,载荷增加30%

Qs = L 3 X 5883

= 7648(N∕m)

2窑衬单位长度载荷虫。

q° =3. 081 ×10~5 ∙ (OC(Di-h)h

=3. 081X 10^^5 X 2300× (1600-150)X150

= 15413(N∕m)

3筒体内单位长度物料载荷%。

qu = 7. 705 X IO-6 ∙ p ∙ f ∙ D⅛

=7. 705 X 10-6 X1200 XO. 25×13002

= 39O6(N∕m)

4齿圈质量载荷F*

FC = Gc ∙ g

Gc = fi ` m ∙ B2 ∙ da

式中 GC--齿圈质量(kg);

/ɪ ——系数,由本规定表2. 2. 2-2选取,为=

2. l×10^4

Tn ---模数,取 τn=20mm;

BZ---齿宽,取 B2 =22Omm;

Z2——齿数,取Z2=IOO;

da--齿圈分度圆直径。

d∣2 =Z ∙ Tn= 100 × 20 = 200Omm

GC =2. IXlOTX20X 220X2000

= 1848(kg)

FC=GC ∙ g

= 1848X9. 81

= 18129(N)

5总载荷计算

总均布载荷Q:

q =QS+9c+qu

= 7648 + 15413 + 3906

=26967(N/m)

集中载荷计算:

Fc = 18129(N)

A.O.5支座位置确定

按等弯矩原则计算Z值:由本规定式(2. 2. 3-1)

I _ 販L J 3 — 2 2 厄^~ 1 Fc ∙ a

√2v9β ∕3-2√2 2 √2-l . 18129X1.5

T×20-√-8^~×2° _一^7Γ -^696Γ^^

=4. 178(m)

取α = 1.5m,跨间距离L跨

Lf⅛=20-2×4. 178

= 11. 644(m)

A. 0. 6筒体弯矩计算

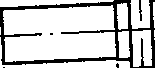

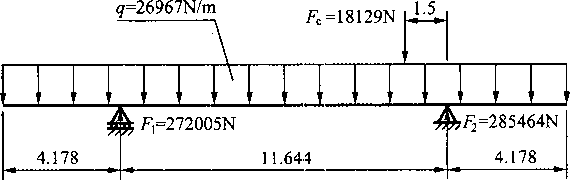

1支座反力Fi、Fz(见图A. 0. 6)

载荷分布

剪力图(N)

弯矩图(N ∙ m)

注:长度单位均为m。

图A.0.6剪力图、弯矩图

由本规定式(2.2.3-2)和式(2.2.3-3)分别计算FI和F?值:

Fl

Lg(* —U+Fc . a Ll

L — Z1 —12

20X26967(^-4. 178)+ 18129× 1. 5 LJ

= 20 — 2X4. 178

= 272005(N)

Lq(^-Il)+Fc ∙ a

F2 ɪ L-Zl-Z2 +Fɑ

9∩

20X26967(y-4. 178) + 18129× 1. 5

= 20-2X4. 178

= 285464(N)

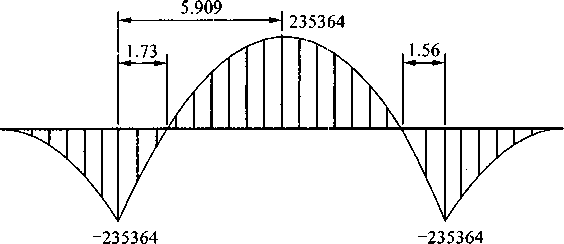

2弯矩计算。

支座处弯矩

Ml =M2 =— 告 I2

Li

= 26967 χ4.1782

=—235364(N ∙ m)

跨间的最大弯矩以:

设最大弯矩处距支座1的距离为e

FI I e —--L

q

,272005 . [7Q

_ 26967 4' 178

=5. 9O9(m)

Me =-f(Z1-e)2+eF1 z√

=-类羿(4. 178 + 5. 909)2+5. 909X272005

=—235364(N ∙ m)(见图 A. 0. 6)

A.0.7筒体应力计算与校核

1支座处轴向弯曲应力。

支点1处应力e:

式中 Ml——支点1处弯矩,M1 = -235364(N ∙ m);

KW——焊接强度系数,由本规定表2. 2. 3-2查得KW = O . 95;

Kt—温度系数,按筒体温度200oC由本规定表2. 2. 3-3查取,Kt = 0. 88

W ——筒体截面模数,由本规定表2. 2. 3-1查得W = 0. 04073m3o

-235364X 10-6

0. 95X0. 88X0. 04073

= -6. 91 (MPa)

支点2处应力σ2:

M2 × IOf

Kw∙Kt∙W

筒体低温段温度按100°C计算,Kt = 1.0

-235364X10-6

0. 95X1. 0X0. 04073

=—6. 083(MPa)

2跨间最大弯曲应力。

MeXIO-6

气=KW ∙ K ∙ WWE

式中 Kt——温度系数。按筒体温度150°C取Kt = O.95。

_ 235364×10^6

σ= =0. 95X0. 95X0. 0284

=9. 183(MPa)

3应力校核

由本规定表2. 2. 3-4查得[ɑ]的取值范围为19. 6~24. 5MPa,取偏低值,M = 19. 6MPa

I σ1 I , I σ2 I ,σe<[σ]满足要求。

其他计算内容略。

三支点例题

B. 0.1 已知条件

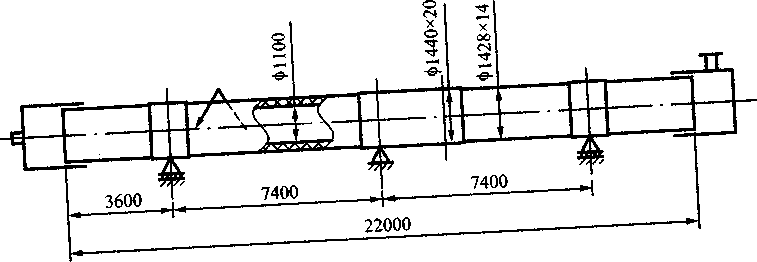

设计一回转窑,内径Di = I40Omm,衬砖后内径Dio = IlOOmm,斜度0. 03,总长度为2200Omm,干 燥物料密度(O=I200kg∕m3 ,填充系数/=0. 20,衬砖密度(O= 2300kg∕m3。

B. 0.2转窑几何尺寸确定

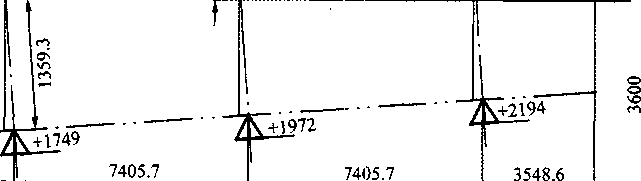

按本规定表2.1.3-1查得筒体壁厚为14mm,滚圈和齿圈处壁厚20mm,其他尺寸见图B. 0. 2所示。

图B.0.2 转窑几何尺寸

B. 0.3支座数量确定

据Di<3m,L∕Di = 22000∕1400=15.71,L∕D,>15取三支座,取窑头及窑尾悬伸段尺寸相等,即 ZI=Z2 =Z = 3. 6m,中间支座在筒体中点处。见本附录图B. 0. 2所示。

B.0.4载荷计算

1筒体单位长度载荷如、如,按载荷增加20%计算。

qs] =1.2X0. 242 X (Di )ðɪ

=1. 2X0. 242X(1400 + 14)X14

= 5749(N∕m)

Qs2 = 1.2×0. 242(Di÷¾)¾

=1. 2X0. 242X(1400 + 20)X20

= 8247(N∕m)

2窑衬单位长度载荷女。

qc =3. 081X10^5joc(Di-Λ)∕ι

=3. 081X IOf × 2300×(1400-150) × 150

= 13287(N∕m)

3筒体内单位长度物料载荷么。

Qu = 7. 705 X IO-6(O ∙ f ∙ Diu2

=7. 705 X 10~6 X 1200 ×0. 2 X IlOO2

= 2238(N∕m)

4齿圈质量载荷F*

FC = GC ∙ g Gc = ∕ι ∙ m ∙ B2 ∙ df2

式中GC--齿圈质量(kg);

∕1 ——系数,£=2.1X10-%由本规定表2.2.2-2选取);

m --齿圈模数,取Tn=I6mm;

B2---齿圈宽度,取B2 = 200mm;

df2 齿圈分度圆直径;

di2=Z ∙ m

= 106X16

=1696(mm);

Z―齿圈齿数,Z=106°

GC =2. l×10^4 ×.lβX200X1696

=1140(kg)

FC =1140X9. 81

= 11183(N)

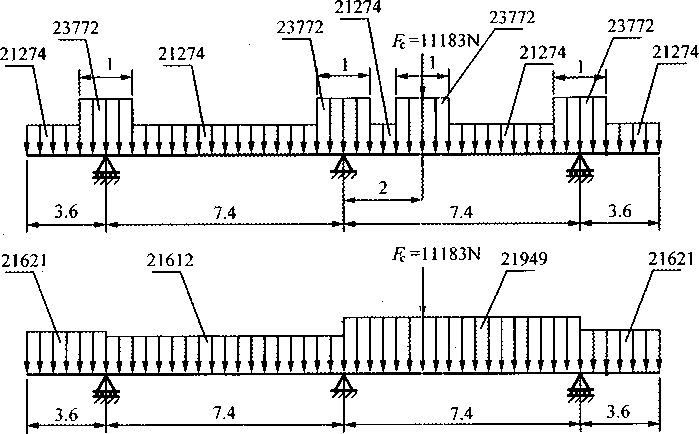

B. 0. 5载荷化简

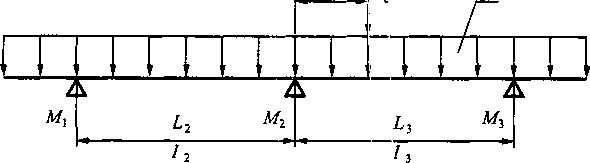

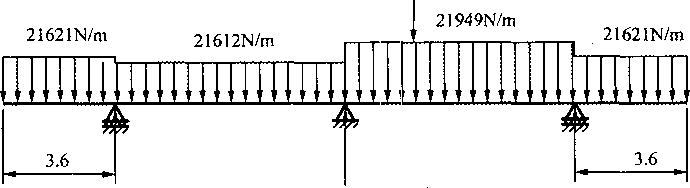

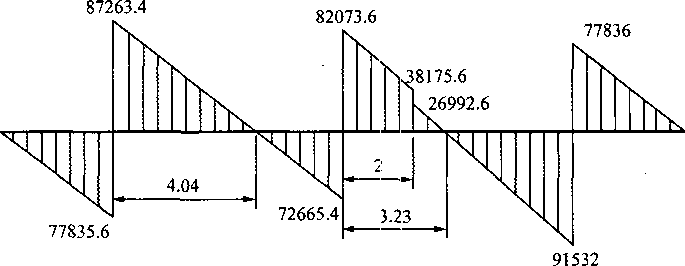

载荷化简按图B.0.5所示。

原载荷分布 (N∕m)

载荷化简 (NZm)

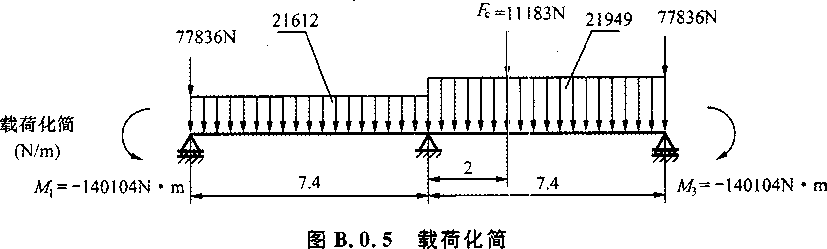

B.0.6弯矩计算

1 支座1和支座3处弯矩Ml和M3。

M1 = M3 = -= -⅞!l621×3∙ 62 = -140104(N ∙ m) Ci Z

2中间支座处弯矩M2。

按本规定式(2. 2. 3-19)

M — 6F2f~6F2f—M1Z2 -M3I3

M?= ----2⅛+Z^-----

式中F'zl =

21612X7. 43

_ 24

= 364904. 2(N ∙ m2)

-6F" =— 6X364904. 2

= -2189425(N ∙ m2)

τ7." _ q 枝 FU = IA

Fc ∙ a ` b(l3 +⅛)

_21949X7.43 11183X2X5.4(7.4 + 5.4)

_ 24 6×7.4 = 405413(N ∙ m2)

-GFzf = — 6X405413

= -2432478(N ∙ m2)

M —2189425 — 2432478 + 140104X7. 4 + 140104X7. 4

2 2X(7. 4 + 7. 4)

= -86093(N ∙ m)

3弯矩图和剪力图见图B.O. 6所示。

B. 0.7 支座反力 F1 ,F2,F3

f1=f,10+f'10+

閃牛、S C I 21βl2×7. 4 I —86093 + 140104

= 21621X3.6--2--1--------

= 165099(N)

尸2=必+吼+丝尹 +性严 七2 匕3

=21612X7. 4 21949X7. 4 11183X5. 4

_ 2 2 1 TA

I —140104 + 86093 —140104 + 86093

7Λ 1 ITV

= 154739(N)

R=F;。+F;"

21949X7.4 I 11183×2 I -86093+140104

----W--1----21621X3. 64

7.4

= 169368(N)

验算ZF=Q总

ςf=f1+f2+f3

=I65099 +154739+169368 = 489206(N)

Q总=2X77836 + 21612X7. 4 + 21949X7. 4 + 11183

= 48920β(N)

满足ZF=Q总

载荷分布

足=11183N

∕⅞=I69368N

月=165099N

7¾=}54739N

剪力图(N)

弯矩图(N ∙ m)

注:长度单位均为m

图B.0.6剪力图、弯矩图

B. 0.8应力计算与校核

校核支座处和厚薄筒壁连接处应力。

1支座处应力。

第1、3支座处弯矩最大

Ml=M3 = —140104N ∙ m,由本规定式(2.2. 3-1)只计算高温段引起的应力。

M×10^6

Kv, ∙ Kt -W

≤[σ]

式中 KW ——焊缝系数由本规定表2. 2. 3-2查取,Kw = O. 95;

Kt ——温度系数按筒体高温段150°C查本规定表2.2. 3-3,Kt = O. 95;

W ——抗弯模量由本规定表2. 2. 3-1查取,W=0. 03124m3o

-140104×10^6

4. 97(MPa)

0. 95X0. 95X0. 03124

[σ] ——许用弯曲应力,按本规定表2. 2. 3-4选取,M = 19. 6MPa

∣σ1∣<W满足强度要求。

2厚薄筒壁连接处应力。

从本附录图B. 0.6可见高温段距支座1左0.5m处有最大弯矩,Mc=-103889 N ∙ m

MCXlo-6 .r η

(T=KW ∙ K ∙w≤E

_ -103889×10^δ

σ =0. 95X0. 95X0. 02177

= -5. 29(MPa)

∣σ∣<[σ]满足要求。

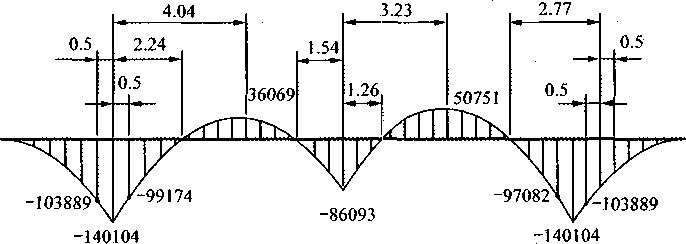

B. 0.9滚圈设计与计算

1滚圈尺寸确定。

选用矩形滚圈材料为ZG270-500,正火。

滚圈外径Dr按本规定表3. 1. 2-1,查得:

Dr = (1. 25〜L 19)Dl

= (1. 25〜1. 19)X1400

=1750~1660(mτn)

取 Dr-170Omrn

滚圈宽度BI按确定滚圈尺寸的原则,即考虑托轮标准的尺寸及满足小于许用接触应力的要求, 确定 Br = 260mmo

滚圈内径0的计算(见图B. 0.9所示):

Dn = Di+ 2^+2C+2Hι

= 1400 + 2X20 + 2X3 + 2X27

ɪ 1500(mm)

滚圈高度H计算(见图B. 0.9所示):

1700-1500

= IOO(mm)

2接触应力计算与校核。

接触应力计算按本规定式(3. 2. 2-2)计算:

α° = 0.0132 Jq ∙ E 胃亲

式中Q——作用在滚圈单位长度上的载荷(N∕m),9=y^^⅛-×103; 乙 CoSQZ ɪjɪ-

Q——最大支承载荷的LI倍,即:

Q=L1XF3 = L1X169368 = 1863O5(N)

《 = 30°;

Br = 260(mm);

Gr 滚圈自重; Tr

Gr=ɪɪ(l. 72-l. 52)×0. 26X7850 = 1025. 92(kg);

Q= 2cos30°×260 X 196369×103 -2cos30°×260

= 436053(N∕m);

E=2. OSXlO5MPa (按 100°C取值)

R = 850(mm);

Rt---托轮半径,R = 200(mm) O

σc =0. 0132.∕436053×2. 03 X IO5 鷲罗??

y θɔl/ z∖ ZUU

跨中挠度校核由本规定式(2.2.4-4)得:

‰≤Eyml

ym = 0. 051(mm)

由本规定式2. 2. 4-2得:

E‰]=3 XlO-4Z

式中I——跨间长度,Z=7400mmo

DmlI = 3 ×10^4× 7400

=2. 22 (mm);

满足要求。

2悬伸段挠度计算与校核。

悬伸段挠度计算按本规定式(2. 2. 4-I)O

ye = Ze(9o×>o(mm)

式中Ze——悬伸段长度,Ze = 3600mm;

θo——端支座转角(rad),由本规定表2. 2. 4-1查得。

。。=% +。ci

Pa

%=繇济一α2)X10-6

br.ll

F=FC = IlI83(N);

α = 2(In);

E=L 91X105(MPa);

1 = 1, 4(In);

I=Ot 01554457(m4) O

e __ 11183X2(7. 42 -22)×10~6

ol-6×l. 91XIO5 X0. 01554457X7. 4

=8. 612X1。-& (rad)

n -ρZ3×10^6

o2~^4EI

_ 21949X7.43 ×10^6

=24 ×1.91XIO5 X 0. 01554457

= 1.2482 XlO-4Crad)

。° = 8. βl2×10-6+l. 2482X10—4

=1. 334 X IoT (rad)

y° = 8EIX10~3

21621X3. 64 ×10~3

ry°-8×l. 91×1O5 ×0. 01554457

—0. 153(mm);

>e

3600×l. 334×10^4-0. 153

=0. 327 (mm) O

悬伸段挠度校核:

MW或]

由本规定式(2. 2. 4-3)得[队]=4. 5X10-4χZ°

[>e] = 4. 5X1O^4 × 3600

=L 62(mm)

UV或]

悬伸段挠度满足要求。

B.0.11截面变形计算与校核

1截面变形计算。

按滚圈的变形计算筒体的变形,由本规定式(2. 2. 4-6)得:

e1 =8. 14× 10-14⅜~~衆 mm

E ∙ Ir

式中 QC = Q+Grg;

Q--支承载荷,取1.1倍最大支承反力;

Q =1. IF3

=1. 1X169368

= 186305(N);

Grg=Io25. 92X9. 81

= 10064(N);

QC=I86305 + 10064

= 196369(N);

E=2. O3×1O5 MPa (按 100°C取值);

_BrH3

r — 12

_0, 26X0. I3

_ 12

=2. 167X10-5(m4);

e1 =8. 14X1OT × 196369×8003∕(2. 03× 105 ×2. 167× 10~5)

=1. 86(mm) O

2截面变形校核。

[幻]=1. 5X 10-3Di

=1. 5 X 10-3 X MOO

=2. Kmm)

计算得e1 = 1. 86mm

e<W满足要求。

B. 0.12筒体安装尺寸计算 •

1筒体热膨胀量的计算。

按本规定式(2.2.5-1):

∕V = Q√n(玲一么)

式中α-- 线膨胀系数[mm∕(mm • °C)];

a= 1. 2 X 10^5 mm∕(mm ∙ °C ) o

tnf取值如下:

窑头段 zn-io = 150oC;

中间段玲一Zo = IOotJC ;

窑尾段 ~~ ^o-80OC O

。〜1 段 也1 =1.2×10^5 X3600×150

=6. 5 (mm)

1〜2 段 &2 = L 2X 10一5 X 7400X 100

= 9(mm)

2〜3 段 冨3 = 1. 2X10—5 X7400X100

=9 (mm)

3〜4 段 ∆Λ =L 2X10—5 X3600X80

=3. 5(mm)

2水平尺寸计算。

,0 — 1 段 A)〜1 = (3600 —9)COSl. 719° + 1359. 3X0. 03

= 3630. 2 mm

1 〜2 段 = 7409 ∙ cosl. 719°

= 7405. 7(mm)

2〜3 段 〜3 =7409 ∙ cosl. 719°

= 7405. 7 (mm)

3〜4 段 久〜4 = (3600 —9)COSL 719°-1359. 3X0.03

—3548. 6(mm)

验算 ∑L =3630. 2 + 7405. 7 + 7405. 7 + 3548. 6

= 21990(mm)

总长投影 22000XCoSI. 719° = 2199O mm

见图B.O. 12所示。

3垂直方向标高。

设:窑头顶点中心线的标高为300Ommt)窑中心线距基础的距离为1359. 3mm。支座1标 高H1:

HI =3000-[1359. 3cosl. 719°-(3600-9) × 0. 03] ,

= 1749(mm)

支座2标咼H2 :

H?= 3000-[1359. 3Xcosl. 719°-(3600 + 7400) X0. 03]

t z∙8s-UOI

y77777777777777777777r77777777777,

图B. 0.12安装尺寸图

= 1972(mm)

支座3标高H3:

H3 =3000-[1359. 3×cosl. 719°+(3600 + 7409 + 7400) ×0. 03]

= 2194(mm)

窑尾中心线标高H4 =

H4 =22000X0. 03 + 3000

= 3660(mm)

1为便于在执行本规定条文时区别对待,对要求严格程度不同的用词说明如下:

1) 表示很严格,非这样做不可的用词:

正面词釆用“必须”,反面词釆用“严禁”;

2) 表示严格,在正常情况下均应这样做的用词:

正面词采用“应”,反面词釆用“不应'‘或“不得”;

3) 表示允许稍有选择,在条件许可时,首先应这样做的用词:

正面词采用“宜”,反面词采用“不宜”;

表示有选择,在一定条件下可以这样做的用词,釆用“可

2本规定中指明应按其他有关标准、规范执行的写法为“应符合••••••的规定”或“应按••••••执

中华人民共和国化工行业标准

HG/T 20566—2011

条文说明

i.o.i本条说明了制定本规定的目的,且本规定是在总结了多年实践经验的基础上,根据行业标准 修订计划的要求进行编制工作的。

1.0.2本条说明了制定本规定的适用范围。

1.0.3本条以图形表现了化工回转窑的主要结构和各部位名称,以便统一本规定所涉及的化工回 转窑的专业术语。

1.0.4本条列出了使用本规定时需使用的相关标准,以方便查找使用。

2.1筒体结构

2.1.1筒体是物料完成物理或化学变化的容器,是回转窑的基体。本条分别列出了几个与筒体计 算有关的筒体的基本参数的计算或选取。对于种类繁多的化工物料,则需视具体的物化特性和工艺 需求区别对待。

2.1.2,2.1.3这两条分别阐明了筒体支承档数和筒体壁厚的确定。

2.1.4本条阐明了挡轮及齿圈在筒体上的确定原则。

2.1.5本条提出了回转筒体的主要内部装置的结构形式、材料选择和设计原则。因抄板的种类比 较多,但化工回转窑中常用的是升举式抄板,因此本条对升举式抄板的结构尺寸、固定方式、数量作 了具体规定。对转速慢的窑,抄板的数量应适当增加,使物料与气相接触机会增多,有利于传热。

2.1.6本条提出了回转筒体上的人孔、测温口、取样口的设置原则。

2.1.7本条提出了回转筒体上的两种测温装置,即带拨叉和滑环测温装置,其中滑环测温装置结构 简单,适用性强。

2.2筒体计算

2.2.1本条对筒体计算中所用的符号进行说明。

2.2.2本条阐明了筒体上各种载荷的计算方法。

2. 2.3本条阐明了筒体上的弯矩计算及应力校核计算方法,计算出的支座反力作为滚圈计算和土 建条件的依据。

2.2.4本条阐明了筒体的轴线变形和截面变形的计算及校核计算方法。

2.2.5本条阐明了筒体的安装尺寸的计算方法,其中基础水平距离及标高尺寸作为土建条件的 依据。

3.1滚圈结构

3.1.1本条阐明了滚圈的三种截面形式。

3.1.2本条阐明了滚圈的外径、截面高度、宽度尺寸的确定原则。

3,1.3本条阐明了垫板的数量、长度、宽度、厚度的确定原则,提出了垫板与筒体的焊接和焊后加工 要求。

3.1.4本条阐明了挡板的结构形式、挡板的尺寸、挡板的数量与分布确定原则。

3.1.5本条阐明了滚圈与垫板的安装间隙的确定原则及其计算方法。

3.2滚圈的设计计算

3.2.1本条对滚圈计算中所用的符号进行说明。

3. 2.2〜3. 2. 3这两条阐明了滚圈的接触应力和弯曲应力的计算和校核,增加了托轮和滚圈用的材 料 ZG42CrMo O

4.1托轮的布置及受力分析

4.1.1本条对托轮的布置及受力分析计算中所用的符号进行说明。

4.1.2本条用图阐明了两托轮中心与筒体中心连战间的夹角布置应为60°。

4.1.3本条用图阐明了托轮径向力的分析,提出了托轮所受力的计算方法。

4.1.4本条用图阐明了托轮轴向力的分析,提出了几种工况下的托轮轴向力的计算方法。

4.2托轮设计计算

4.2.1本条阐明了托轮直径的选取原则。

4.2.2本条阐明了托轮宽度的确定原则。

4.2.3本条用图阐明了托轮轴的结构形式,给出了托轮轴的最大弯矩图和最大弯矩的计算,明确了 托轮轴的直径计算和轴的疲劳强度的校核计算。

4.2.4本条阐明了托轮所用的滚动轴承的载荷计算和选用原则。

4.3挡轮设计计算

4.3.1本条阐明了挡轮的设计计算,明确了挡轮与滚圈的几何关系,给出了挡轮的半锥角和挡轮厚 度的确定原则,给出了挡轮所受的推力、挡轮的接触强度、挡轮直径的计算方法。

5.0.1本条介绍了化工回转窑所用的支承装置标准系列,包括《回转圆筒用托轮》HG/T 21546. 2 和《回转圆筒用挡轮》HG/T 21546.3,当标准系列不能满足要求时,应另行设计。

5.0.2本条介绍了化工回转窑所用的支承装置的支座。

5.0.3本条阐明了支座的受力情况,给出了轴承座所受力的计算方法。

6.0.1本条阐明了化工回转窑所用的润滑油(脂)的选用原则。

6.0.2本条阐明了化工回转窑的主要润滑部位和润滑方式。

6.0.3本条为新增内容,列出了主要润滑部位所有润滑剂的选用要求。

7.1基本要求和功率计算

7.1.1本条阐明了设计传动装置需要满足的一些基本要求。

7.1. 2本条介绍了传动功率的几种计算方法。

7.2主要零部件的选用和设计

7.2.1本条阐明了电动机的选用要点和常用电机的性能及调速方法。

7.2.2本条阐明了减速机的选用原则,提出了减速器速比及小齿轮和齿圈的速比确定原则。

7.2.3本条阐明了齿圈和小齿轮的设计和计算方法,提出了齿轮配置的中心角、齿圈的分度圆直 径、模数、齿圈和小齿轮的齿数、材料选择等的确定原则,给出了齿圈的宽度计算方法和结构尺寸及 弹簧板结构尺寸的确定原则。新增了符合JB/T 6402要求的齿轮、齿圈材料ZG42CrMo O

7. 2. 4本条阐明了齿圈罩的结构形式和设计要求。

7.2.5本条阐明了联轴器的选用计算。

8.1窑头罩

8.1.1本条介绍了窑头罩的几种结构形式。

8.1.2本条阐明了窑头罩上应设有的一些功能性的门(孔)和工艺接口。

8.1.3本条阐明了媛烧窑燃烧室尺寸的计算和确定原则。

8.1.4本条阐明了燧烧窑燃烧室内部结构的设计原则。

8.2窑尾罩

8.2.1本条阐明了窑尾罩上应设有的一些功能性的门(孔)和工艺接口。

8.2.2本条阐明了窑尾罩设计时罩内烟气流速应满足的要求。

8.2.3本条阐明了窑尾罩底部应设置清灰口。

8.3密封装置

8.3.1本条阐明了密封装置的设置位置和基本要求。

8.3.2本条阐明了密封装置的结构设计和选用原则。

9.1热平衡计算

9.1.1本条阐明了窑的热平衡计算的条件。

9.1.2本条阐明了窑的热平衡计算的基准。

9.1.3本条介绍了窑的热平衡计算的方法。

9.2热效率计算

本节介绍了窑的热效率的计算。

S/N:1580177-626

9 158017 762600 >

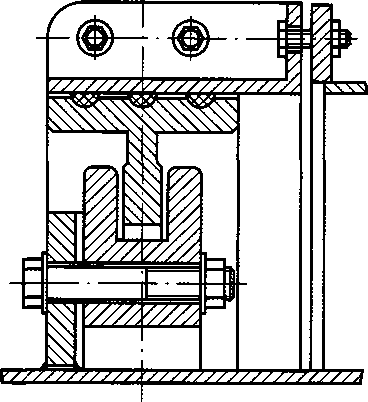

统一书号:1580177 • 626 定价:65.00元