中华人民共和国国家标准

COde for Iarge-SiZe equipment hoisting engineering in PetrOChemiCal industry

GB 50798 - 2012

主编部门:中国石油化工集团公司 批准部门:中华人民共和国住房和城乡建设部 施行日期0 1 2年1 2月1日

中国计划出版社

2012北 京

中华人民共和国国家标准 石油化工大型设备吊装工程规范

GB 50798-2012

☆

中国计划出版社出版

网址 S WWW, jhpress. Com

地址;北京市西城区木榔地北里甲11导国宏大厦C座4层

邮政编码:100038电话,(OIO) 639膈433 (爰行部)

新华书店北京发行所发行 北京世知印务有限公司印刷

85OmmXlI68mm 1/32 2. 75 印张 66 千字

2012年12月第1版2012年12月第1次印刷

☆

统一书号:1580177・975

定价:17. 00元

版权所有侵权必究

侵权举报电话:(OIO) 63906404

如有印装质量问题,请寄本社出版部调换

第1491号

住房城乡建设部关于发布国家标准 《石油化工大型设备吊装工程规范》的公告

现批准《石油化工大型设备吊装工程规范》为国家标准,编号 为GB 50798—2012,自2012年12月1日起实施。其中,第 3- 0.4,3. 6.5.3. 0. 6条为强制性条文,必须严格执行。

本规范由我部标准定额研究所组织中国计划出版社出版 发行.

中华人民共和国住房和城乡建设部

2012年10月11日

本规范是根据原建设部《关于印发<2007年工程建设标准规 范制订、修订计划(第二批)〉的通知》(建标函〔2007〕126号)的要 求,由中石化宁波工程有限公司和中石化第十建设有限公司会同 有关单位共同编制完成。

本规范在编制过程中,编制组开展了专题研究,进行了广泛的 调研,总结了近几年来石油化工工程建设的实践经验,并以多种形 式征求了有关设计、施工、监理等方面的意见,对其中主要问题进 行了多次讨论,最后经审査定稿。

本规范共分12章,主要内容包括总则、术语、基本规定、施工 准备、吊耳、地基处理、吊装绳索、吊装机具、起重机吊装、液用装置 吊装、桅杆吊装、设备平移.

本规范中以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房和城乡建设部负贲管理和对强制性条文的解 释,由中国石油化工集团公司负责日常管理工作,由中石化宁波工 程有限公司负責具体技术内容的解释。为了提高规范质量,请各 单位在执行过程中,注意总结经验,积累资料,随时将有关意见和 建议反馈给中石化宁波工程有限公司(地址:浙江省宁波市国家高 新区院士路660号,邮政编码:315103),以供今后修订时参考。

本规范主编单位:中石化宁波工程有限公司

中石化第十建设有限公司

本规范参编单位:中石化第四建设有限公司

北京燕华建筑安装工程有限责任公司 中国石油天然气第六建设公司 中国石化工程建设有限公司

巨力索具股份有限公司

本规范主要起草人员:石 飞 江坚平 孙吉产 蒋利强 张信基 陈文春 关则新 李玉幕 陈贺军田英

本规范主要审查人员:吴兆武 贸桂军 葛春玉 孙建军

刘小平程志刘广根岳敏 罗斌李廷树郎恩威

4.2起Ig机械,吊索、吊具准备 .....................

8.2手拉葫芦 ................................ *

9.1 一般规定..........................................................

COntentS

4, 2 PreParatiOn for Iiftlng machinesf $ling$f

Iifting attachments ............................................. ( 11 )

7, 4 Jointleas Steel Wire rope bight

8. 7 BaIanCe girder ................................................ ( 3 2 )

9 Crane IiftilIg ..............................................…,.…(35)

10. 5 Safety StiPUlation ............................................. C 4 1 )

11.2 Setting up,moving and backout for mast ..*•■<.•••••••••»■ (44)

12.1 General requirement ................ *

EXPlanation Of Wording in this Code

LiSt Of quoted StandardS ..............................................

Addition:EXPIanatiOn Of PrOViSiOnS

i.o.i为保证石油化工大型设备吊装安全、应用技术安全可靠、 经济合理,制定本规范。

1.0.2本规范适用于石油化工工程项目,设备质量大于或等于 IOOt或设备一次性吊装长度或高度大于或等于60m的吊装工程, 1.0.3石油化工大型设备吊装工程除应符合本规范外,尚应符合 国家现行有关标准的规定。

2. 0. 1 大型设备 Iarge-SiZe equipment

指质地:大于或等于IOot或一次性吊装长度或高度大于或等 于60m的设备,泛指塔器、反应器、反应釜、模块及构件等。

2. 0. 2 起重机械 Iifting machine

各种用来提升设备的机械或装置<s包括起重机、卷扬机、提升 机系统、手拉胡芦、千斤顶、千斤顶系统、桅杆、吊装架、滑轮系 统等。

2. 0. 3 吊装作业 Iifting OPeratiOn

在起重机械的作用下,设备被提升并安装于规定位置的作业。

2. 0.4 吊装荷載 lifting IOaCI

设备、吊钩组件、吊索、吊具及其他附件等质量的总和4

2. 0.5 吊装高度 Iiftingheight

吊装作业时,设备顶部需起升的最大高度。

2, 0. 6 桅杆 gin POle

用于吊装作业的柱状结构的统称,本规范特指钢质桅杆。

2. 0.7 拖拉绳 tow guy

用于锁定桅杆或设备使其在吊装受力和风载作用下,保持吊 装工艺所要求的穏定状态的钢绳索。

2.0.8 走绳 fall IineS

用于连接滑轮或滑轮组与起重机械,并承受牵引力的钢丝或 麻(棕)绳索。

2. 0. 9 排子 Skid Pad

釆用牵引机械作为动力,以滚动或滑动方式近距离运输设备 的平板运输装置。

2.0.10 尾排 tail Skid Pad

滑移法吊装立式设备时,承载设带尾部配合设备吊装的排子。

2,0.11 溜尾 tailing

滑移法吊装立式设备时,配合设备的提升所采取的控制设备 尾部运行的作业方法。

2.0.12 拾尾 Iift tail

立式设备吊装作业中,釆用移动式起重机吊起设备尾部,配合 主吊起重机械移送的吊装作业。

2.0.13 脱排 take Off

滑移法吊装立式设备的吊装作业中.尾排运行至规定位置时, 在提升力和溜尾力的作用下,设备尾部离开尾排的工作状态。

2.0.14 移动式起重机 mobile Crane

履带式起重机、轮胎式起處机和汽车式起重机等无軌道的可 移动起重机械的统称.

2.0.15 超起提升 SUPeflift

移动式起重机在超起配重配置下的起重工作状况。

2. 0.16 中孔千斤顶 medium bore jack

由动力装置提供液压动力.通过直接抓持髙强度的钢绞线承 重的线性液压起IIi设备,也称绳缆千斤顶。

2.0.17 夹紧千斤顶 gripper jack

由动力装置提供液压动方,通过夷持一定规格方钢等轨道承 本的液压起重设备。

2. 0. 18 推拉千斤顶 PUShing and PUlIing jack

由动力装置提供液压动力,通过直接抓持固定轨道实现设备 水平移动的专用千斤顶.

2.0.19 钢绞线 CabIe

配合中孔千斤顶使用并由多根钢丝捻制而成的丝束。

2.0.20 吊索 SIingS

用于连接设备与吊钩、承载设施等起吊装置的柔性元件。

2.0.21 吊具 lifting attachments

用于连接吊钩或承载设施和设备与吊索的刚性元件的统称。

2.0.22 吊耳 IiftingIUg

安装在设备上用于提升设备的吊点结构。

2.0.23 试吊 trial Iifting

正式吊装前,将设备起升离开支撑适当距离时,检查各部位受 力情况的吊装作业。

2. 0. 24 地基处理 foundatiOn treatment

在吊装施工中,为达到起重机械或设备运行和站位要求,对吊 装作业所渉及的原始场地进行处置,改变此场地的组成或结构。

3基本规定

3.0.1石油化工工程大型设备吊装应采用专业化管理模式。

3.0.2在大型设备吊装工程中,施工单位应根据装备资源、人力 资源、现场环境等方面的条件选择吊装工艺。

3.0.3起重机械应有有效的安全检验合格证。

3.0.4 吊索、吊具应有质:®证明文件,不得使用无质量证明文件 或试验不合格的吊索、吊具。

3.0.5起重机械和吊索、吊具严禁超负荷使用a

3.0.6吊装作业人员必须取得特种作业相关证件。

3.0.7大型设备吊装应编制吊装方案,并应按规定进行审批。方 案变更应编制补充方案并按原审批程序进行审批.

3. 0.8 对风险较大的设备吊装工程,必要时可邀请有关专家对吊 装方案进行审査.

3.0.9吊装方案应由专业吊装技术人员负责编制,并应按文件管 理程序审核和批准,同时应报送监理和建设单位确认。

3.0.10大型设备吊装方案编制和审批人员的资格和职責应符合 表3.0,10的要求。

衰3.0. 10吊装方案编制和审批人员的资格和职责

|

岗位 |

资 格 |

职 歯 |

|

编制 |

工程师 |

1现场週廉和起强机具调查; 2编制吊装方案I 3痢側吊装计算书; 4吊装方案修改 |

|

审核 |

髙級工程师 |

1审査吊装工艺及计算依据: 2审査起机具选择及吊装平面布置合 珈性I_________________________ |

续表3. O. IO

|

岗位 |

资 格 |

职 貴 |

|

Φ'H; |

商級工程师 |

3审査吊装安全技术措施; 4审査进度计划、交叉作业计划; 5軍査勞动力组税 |

|

批准 |

企业技术负•責人 |

—鬲装方案的最终批准 |

3.0.11吊装作业前应由吊装方案编制人向所有相关作业人员进 行吊装方案交底并记录,作业人员应熟知吊装方案、指挥信号、安 全技术要求及应急措施。吊装方案交底应至少包括下列内容:

1设备吊装顺序"

2设备吊装方案和吊装工艺,

3吊装作业工序及要点。

4安全技术措施.

3.0.12吊装方案编制人应负贲方案的技术实施,应至少包括下 列内容:

1指导并监督作业人员正确执行方案a

2解决吊装施工过程中出现的技术问题。

3提出方案修改意见并编制补充方案。

3.0.13吊装方案、吊装计算书及修改或补充方案、方案交底记录 和方案实施的过程记录均应存档。

3. 0.14吊装工程施工应建立完善的吊装安全保证体系C吊装施 工准备和实施过程中,吊装施工安全保证体系应正常运转。

3.0.15大型设备运抵现场,应按吊装方案的要求卸车。

3.0. 16在雷雨、大雪、大雾、沙尘、能见度低、台风、风力等级大于 或等于六级等恶劣条仲下,不得进行大型设备的吊装作业。

3.0. 17吊装前应根据吊装方案组,织包括自检,联合检查等内容 的安全质量检査。

3.0.18检査中发现冋题时,应由各级责任人员组织整改和落实。 安全质量部门应对整改结果进行确认。

• 6 •

3.0.19大型设备正式吊装前应进行试吊。

3.0.20联合检査确认后,设备吊装准备工作应符合吊装方案要 求,应由吊装总指挥签署“吊装命令书”后,再进行吊装作业。

3, Of 21吊装作业应设置警戒区域,与吊装作业无关的人员不祈 进入警戒区域。

3.0.22吊装过程中设备应设置安全设施。

3.0. 23吊装过程中不得有冲击现象。

3. 0. 24被吊装的设备不宜在空中长时间悬空停留。

3.0.2S拖拉绳跡越道路时,髙路面高度不宜低于6m,并应悬挂 明显标志或警示牌。

3. 0.26立式设备吊装就位后,应立即进行初步找正,并应待固定 穏妥后再摘钩。

3.0.27吊装作业区域应按地基处理方案进行处理,并应做好过 程记录和确认。

3.0. 28吊装指挥信号应按现行国家标准《起重吊运指挥信号》 GB 5082的有关规定执行。

3.0.29起重机械、吊索、吊具及设备与架空输电线路间的最小安 全距离应符合表3.0. 29的规定。钢丝绳从架空输电线路上方经 过时,应搭设牢固的竹(木)过线桥架,

表3.0. 29起Bt机械、吊索、吊具及设备与架空输电銭路间的最小安全距离

|

项 目 |

输电导线电JK(ICV) | ||||||

|

<1 |

10 |

3S |

UO |

220 |

330 |

500 | |

|

安全距离(In) |

2.0 |

3.0 |

4.0 |

5,0 |

6 |

7.0 |

8.5 |

3.0.30起重机械的烟气或废气排放应符合环保排放标准的要 求。废弃的油料应回收集中处理,不得随地倾倒或就地掩埋。

3.0.31吊装工程应在安全、环境、健康方面实施全过程的控制。

3.0.32大刑设备的吊装还应符合现行国家标准《石油化工建设 工程施工安全技术规范》GB 50484的有关规定。

4施工准备

4.1技术准备

4. 1.1吊装工程的技术准备应包括吊装规划和方案的编制等。

4.1.2吊装规划主要编制依据应包括下列内容:

1工程项目的招标文件。

2有关的工程设计文件。

3施工现场地质资料、气象资料及吊装环境IS

4吊装机具装备条件及主要起重机械的资源条件。

5设备到货计划。

6工期要求与经济指标。

7招标方对大型设备吊装的有关要求。

4.1.3吊装规划应包括下列内容:

1大型设备吊装参数汇总表。

2吊装工艺。

3吊装主要机具选用计划。

4吊装顺序。

5吊装进度计划。

6吊点位置及其结构。

7设备的供货条件。

8吊装平面的布置"

9吊装预留条件。

10人力资源配贸。

Ii主要安全技术措施.

4,1.4吊装工艺对设备的特殊要求应以书面形式提出,应包括下 列主要内容:

1设备吊点的结构形式,焊接或连接的位置及其使用条件。

2塔架底部扳转餃链的结构形式,所在的基础位置及高度。

3设备受力部位的支摊加固措施。

4.1.5吊装方案主要编制依据应包括下列内容:

1标准规范。

2吊装规划。

3工程技术资料,应包括下列内容:

1) 设备制造技术文件,

2) 工程地质资料,

3) 设备及工艺管道平、立面布徴图;

4) 地下工程布置图;

5) 架空电缆布置图;

6) 梯子平台、保温等相关专业施工图$

7) 设计审查会文件。

4现场施工条件。

5设备到货计划。

4.1.6吊装方案应包括下列主要内容:

1编制说明及依据。

2工程概况,应包括下列内容:

1) 工程特点5

2) 设备参数表。

3吊装工艺设计,应包括下列内容:

1) 设备吊装工艺要求;

2) 吊装参数表;

3) 吊装机具安装拆除工艺要求;

4) 设备支、吊点位置及结构设计图和局部加固图;

5) 吊装平、立面布置图;

6) 地锚施工图;

7) 吊装作业区域地基处理措施

8) 地下工程和架空电缆施工规定;

9) 吊装机具材料汇总表;

1。)吊装进度计划;

11)相关专业交叉作业计划(I

4吊装组织体系T

5安全保证体系及措施。

6吊装工作危险性分析表或健康、安全、环境危害分析。

7质量保证体系及措施。

8吊装应急预案。

9吊装计算书。

4. 1.7吊装方案应根据工程特点、起重机性能以及现场条件等具 体情况进行优化,并应符合下列规定:

1大型设备吊装工艺和吊点位置应满足设备的强度、刚度、 局部稳定性等相关要求。

2细长设备和带内衬设备的吊点设置应满足强度和挠度要求.

3立式设备宜采用整体组合吊装C

4大型设备拼装工作宜在起吊的位置或靠近起吊的位置。

4.1.8起重机吊装工艺计算宜包括下列内容:

1主起重机和辅助起重机受力分配计算。

2吊装安全距离核算.

3吊耳强度核算。

4吊索、吊貝安全系数核算。

4.1.9吊装平面、立面布置图应包括下列主要内容:

1设备运输路线及摆放位置。

2设备组装、吊装位置.

3吊装过程中吊装机械、设备、吊索、吊具及障碍物相互之冋 的相对距离。

4桅杆站立位置及其拖拉绳、主后背绳的平面分布。

5起重机械的組车、拆车、吊装站位及移动路线,

• 10 •

6滑移尾排及牵引和后溜滑轮组的设置位置。

7吊装工程所用的各台卷扬机现场摆放位置及其主走绳的 走向。

8吊装工程所用的各个地锚的平面坐标位置“

9需要做特殊处理的吊装场地范围。

10吊装警戒区。

4. 1. 10 下列情况应绘制详细图纸:

1钢丝绳穿绕有特殊要求。

2索其系统布置有特殊要求。

3吊、索具与主吊耳、溜尾吊耳的连接形式。

4平衡梁等专用吊具。

4.2起重机械、吊索、吊具准备

4.2.1吊装用的机械、吊索、吊具出库前,应核查其维修、检验记 录,并应确认其技术性能符合安全质量要求.

4. 2.2 对进入吊装现场的起重机械、吊索、吊具及其他设施或材 料,应指定存放位置并由专人验收和保管。对每件机具、索具及材 料应及时作出标识,并应注明其规格、型号及使用部位。

4.3施工现场准备

4.3.1吊装现场的场地、道路等条件应满足吊装作业要求。

4.3-2桅杆安装位置、起重机工作位置及行车路线的地基处理应 满足吊装方案的要求。

4.3.3机虬设备存放场地应采取防护措施。

4.3.4起重机具应根据吊装方案的要求设SL

4.3,5作业场地应符合文明施工要求。

4.4设备现场调整

r 4.1大型设备运输时,由于工程现场条件或运输条件的限制使

大型设备卸车位置及方位不能满足吊装的条件要求时,应对设备 的位St、方向和方位进行现场调整,并应制定相应的施工措施“ 4.4.2设备的位置调整应符合下列规定:

1调整方法主要有起重机吊装法、滚杠法和滑道滑移法。

2起重机吊运设备时,设备离地面或障碍物高度宜为 30Omma

3滚杠法移动设备时,应设置两个以上设备支座且设备应固 定牢固;牵引力应经计算确定(I

4作业区域应设警戒,受力绳内侧严禁站人。

4.4.3设备的方位调整应符合下列规定:

1调整方法主要有起重机吊装回转法和设备鞍座回转法。

2起重机吊装回转法,设备离支撑面宜为30Omm°

3鞍座支撑回转法调整设备方位时应检査确认在鞍座与设 备接触面间无杂物及卡涩情况并加润滑脂;设备鞍座的包角不应 小于120'鞍座支撑架回转受力侧的地基应满足设备回转时的 要求。

5吊 耳

5.1 —般规定

5.1.1设备吊耳应包括吊盖式吊耳、管轴式吊耳和板式吊耳。

5.1.2设备吊耳应由施工单位提出技术条件,并应由设计单位确 认。设备吊耳宜与设备制造同步完成。

5. 1.3吊耳的结构形式应根据设备的特点及吊装工艺确定,反应 器类设备主吊耳宜选用吊盖式吊耳,塔类设备主吊耳宜选用管轴 式吊耳,立式设备溜尾吊耳宜选用板式吊耳。

5.1.4设备吊耳位置和数量的确定应符合下列规定:

1应保证设备吊装平稳。

2应满足设备结构稳定性和强度要求。

3吊索、吊具等应有足够的空间。

4负荷分配应満足吊装要求。

5应利于设备就位及吊索、吊具的拆除。

5. L5 吊耳应满足最大吊装荷载下吊耳的自身强度和设备局部 强度的要求。

5.1.6制作吊耳所用的钢板应符合现行国家标准《碳索结构钢和 低合金结构钢 热轧厚钢板和钢带>>GB∕T 3274的有关规定,钢管 应符合现行国家标准《结构用无缝钢管》GB/T 8162的有关规定。

5.1.7不锈钢和冇色金属设备的吊耳补强板应与设备材质相同, 其余材质设备的吊耳补强板的材质应与设备材质相同或接近。

5.1.8制作吊耳的材料应有质量证明文件,不得有裂纹、重皮、夹 层等材料缺陷。

5.1,9吊耳补强板应与设备壳体紧密贴合,间隙不应大于1mm。 补强板上应设置透气孔。

5.1.10吊耳与设备的焊接应按设备焊接工艺进行,整体热处理 的设备,吊耳应在设备热处理前焊接,并应一同热处理。

5.1.11吊耳所有焊缝均应进行外观检査,不得存在裂纹与未熔 合等焊接缺陷。钢板卷焊成的管轴,其对接焊缝应经过100%的 X射线检测,检査结果应符合现行行业标准《承压设备无损检测》 JB/T 4730的有关规定,U级应为合格。其余焊缝除管轴式吊耳 的内筋板、内加强环板外,还应进行磁粉或渗透检测,检査结果应 符合现行行业标准《承压设备无损检测MB/T 4730的有关规定. I级应为合格。

5.1.12吊耳与设备连接焊缝应按设计文件规定进行检验a

5.1.13吊耳和吊点加固件切割拆除时,应采取保护措施,不得损 伤设备本体。

5.1.14吊耳设计时应计及动荷載、不均衡等因素的影响,设计系 数宜大于或等于1.5*

5,2吊盖式吊耳

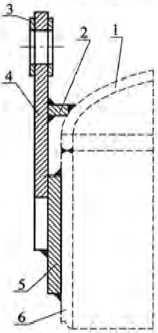

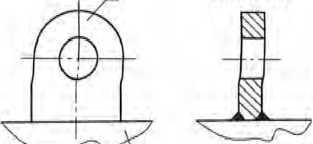

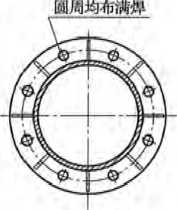

5.2.1吊盖式吊耳(图5.2. 1)可用于顶部中心设置有大法兰类 设备吊装的主吊耳.

5.2.2在吊盖式吊耳的基本结构选定后,应根据设备顶部法兰的 结构尺寸、设备重量等条件设计出与设备顶部法兰相匹配的吊盖 结构尺寸。

5.2,3吊盖式吊耳应有设计图纸、安装说明和设计计算书,并应 作为设备吊装方案的内容报批。

5.2.4 吊蓋式吊耳与设备顶部法兰间的各连接螺栓应施加均匀 的预紧力。

5.2,5连接螺栓的预紧应采用分级、对称拧紧的方式进行。

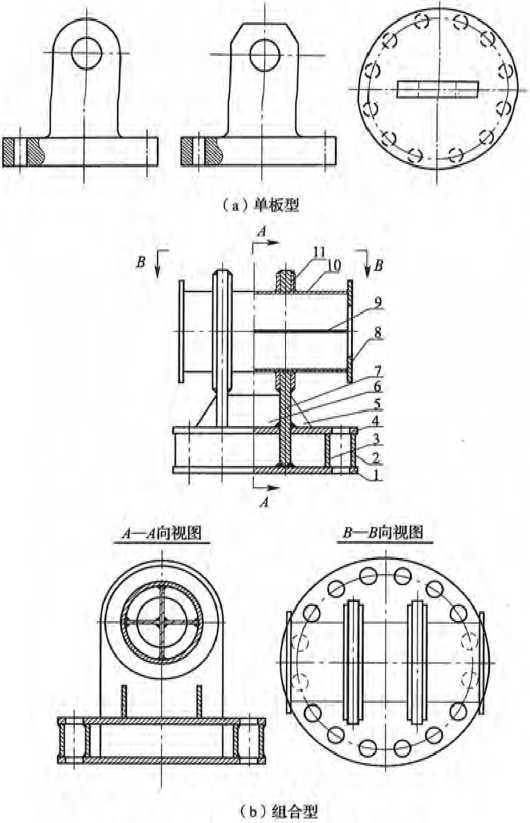

5. 2.6组合型吊盖式吊耳管轴中心线应与下盖板平行。

5.2.7吊盗式吊耳与设备顶部法兰之间的连接螺栓预紧力应进 行计算。

图5.2.1吊盖式吊耳典照结构示意

1 一下蓋板;2—外阍板,3—内圏板M-上盤板|5、6-外筋板$ 7-主耳板;8—挡板;9一内筋板$10—管轴门1 -补强板

5.3板式吊耳

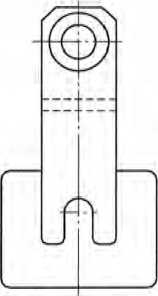

5.3.1板式吊耳可分为侧壁板式吊耳(图5. 3. 1-1)和顶部板式 吊耳(图 5. 3.1-2) 0

图5. 3. ɪ-l侧壁板式吊耳典型结构示意

1 一设备射头;2-支撚板l3-∣b强板吊耳板,5-⅛⅛板間一设务売体

5.3.2板式吊耳与吊装绳索的连接应釆用卸扣,不得将吊装绳索 与板式吊耳直接相连。

5.3.3 板式吊耳的吊耳板应平也,吊耳板方向应与受力方向一 致。设备吊装过程中,对于受力方向会随起升过程变化的吊耳,应 在吊耳板的两侧设置筋板。

5.3.4板式吊耳的孔应采用机械加工成型,不得有局部缺口等 缺陷。

5,4管轴式吊耳

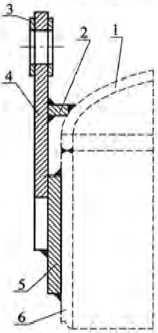

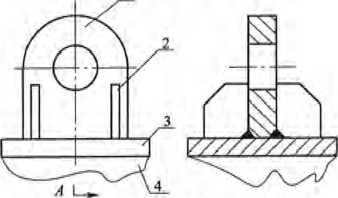

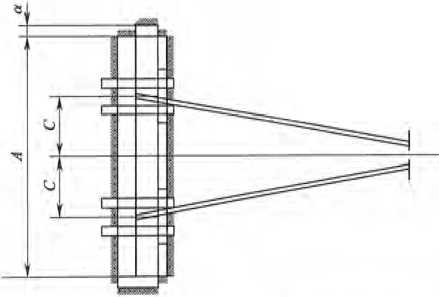

5,4.1立式设备的主吊耳宜采用管轴式吊耳(图5. 4. D0

5- 4.2管轴式吊耳的内筋板、外筋板、内挡圏和补强板应根据吊 耳的貝体使用条件、吊耳的强度及管轴的受压稳定性确定设置。 补强板上的塞焊孔直径宜为补强板厚度的1.5倍。

♦ 16・

X-4向视图

Λ∖~^ \4_

(a)无筋板

A L , XT向视图

(b)有筋板、垫板

園5. 3.1-2顶部板式吊耳结构示意

I-吊耳板[2—筋板;3蛰板:4-设备充体

5.4.3管轴式吊耳补强板典型结构形式见图5.4.3。

5.4.4设置管轴式吊耳的设备局部应根据设备结构、受力大小及 形式与吊耳尺寸等进行补强设计。

5.4.5 '管轴式吊耳设计与使用应符合下列规定:

1吊耳宜垂直受力,其受力张角不得大于15二且应冇防止 钢丝绳脱落的挡圈。

2吊耳管轴的选用长度应满足钢丝绳的排列股数和设备绝 热层厚度的要求。

3吊耳的管軸外表面应圆整光滑,与钢丝绳的接触面之间应 采取润滑措施。

5.4.6 I型管轴式吊耳焊接宜按下列顺序和要求进行:

1内筋板与设备俺体焊接。

螂孔沿 圆周均布满焊

IT向视图

塞焊孔沿

XT向视圏

图5.4.1管轴式吊耳典型結构形式

1 一设备充体;2一补强板;3—外筋板$4—内挡圏: 5—内筋板∣6一瞥轴仃一外挡圈∣8—外筋板

2管轴与设箭売体焊接。

3补强板与管轴及设备壳体焊接。

4外筋板与管轴及补强板焊接。

5内挡圈与管轴及外筋板焯接。

6外挡圈与管轴焊接。

7内筋板之间的焊接采用双面交错间断焊。

8管轴与内筋板焊縫应大于管长的1/3。

9补强板拼接时,拼接板数量不得多于3块。

10角炸缝髙度不应低于两焊件较簿板的厚度"

5.4.7 ∏型管轴式吊耳焊接宜按下列顺序和要求进行:

1内筋板与管轴焊接。

2管轴与设备壳体焊接。

3补强板与管轴及设备壳体焊接。

4外筋板与管轴及补强板焊接。

5内挡圏与管轴及外筋板焊接。

6外挡圏与管軸焊接。

7内筋板与管轴内壁的焊接采用连续焊“

8补强板拼接时,拼接板数蛰不得多于3块,

9角焊缝高度不应低于两焊件较薄板的厚度。

5.4.8管軸式吊耳的管轴宜按现行国家标准《结构用无缱钢管》 G8/T 8162的有关规定选用。当吊耳管轴宣径过大时,可采用钢 板卷焊。

5*4.9立式设备的管轴式吊耳应与设备轴向中心线垂直。

5.5吊耳安装位置加固

5.5.1圆筒形设备主吊耳焊接位置壳体的局部加固宜釆用补强 板或整周板加厚的形式。

5.5.2圆筒形设备主吊耳焊接位置应防止壳体及其他結构受力 变形,应进行计算确定是否加固。加固的形式应根据设备宜径和

重量大小以及吊耳的数量确定。加固材料宜釆用工字钢、H型钢 或无缝钢管,加固的位置宜与吊耳在同一个平面内。

5.5.3设备溜尾吊耳焊接位置防变形的加固材料宜采用工字钢、 H型钢或无缝钢管,加固的位置宜与吊耳在一个平面内。

6地基处理

6.0.1在制定吊装地基处理方案前,应完成下列工作;

1搜集工程所在地的地质勘察资料,

2根据吊装类型、起重机具、荷载大小及对地接触方式计算 其接地压强.

3 了解邻近建筑、地下工程和地下设施等情况。

6.0.2地基处理应符合现行行业标准《建筑地基处理技术规范》 JGJ 79等的有关规定。

6.0.3地基处理应按吊装地基处理方案进行,并应有专人负责质 髭监控和监测,同时应做好施工记录并检验合格。

6.0.4 .吊装场地承压地面及现场设备运输道路的处理有特殊要 求时,应绘制详细图纸。

6.0.5在进行设备吊装平面规划时,对吊装区域内地下设施应采 取保护措施a

6.0.6对于设备吊装区域内的主要承载区的地下设施宜在设备 吊装完毕后进行。

6.0.7吊装地下设施在设备吊装前施工时,宜与吊装场地处理同 时进行。

6. 0. 8地下设施保护措施应根据所处位置、地质情况和地下设施 的允许承载力确定。

7吊装绳索

7.I麻 绳

7.1.1麻绳适用于在大執设备吊装作业中作为设备的溜绳。

7.1.2麻绳不得向一个方向连续扭转。

7.1.3麻绳使用中,不得与锐利的物体直接接触,无法避免时应 垫以保护物。

7.1.4麻绳应存放在通风干燥的地方,不得受热、受潮,且不得与 酸、碱等腐蚀性介质接触。

7.2钢丝绳

7, 2.1钢丝绳选用应符合下列规定:

1选用一般用途钢丝縄堵构要求与基本参数应符合现行国 家标准《一般用途钢丝绳》GB/T 20118的有关规定。

2选用正要用途钢丝绳结构要求与基本参数应符合现行国 家标准《重要用途钢丝绳》GB 8918的有关规定.

3选用粗直径钢丝绳结构要求与基本参数应符合现行国家 标准《粗直径钢丝绳》GB/T 20067的有关规定。

7.2.2钢丝绳的使用安全系数应符合下列规定:

1作拖拉绳时,应大于或等于3. 5。

2作卷扬机走绳时,应大于或等于5。

3作捆绑绳扣便用时,应大于或等于6。

4作系挂编扣时,应大于或等于5。

5作载人吊篮时,应大于或等于14。

7.2.3钢弦绳在绕过不同尺寸的销轴或滑轮时,其强度能力应根 据不同的弯曲情况按下列规定确定:

1绳索的比例系数可按下式计算:

K = ⅞ (7. 2. 3-1)

a

式中:D--销轴直径;

d——绳索公称直径;

R——绳索比例系数,

2绳索效率系数E可按下列公式计算: 当K≤6时.

(7.2.3-2)

E= (IOO — 50∕R"5)%

当R>6时,

E = (IOO-76∕R0∙m)% 式中:E—绳索效率系数。

(7, 2.3-3)

3绳索的强度能力可按下式计算:

Pn = n > P ∙ E 式中概——绳索的弯曲股数;

(7. 2.3-4)

P——绳索单根破断力;

Pll——绳素鸾曲后的破断力。

7.2.4钢丝绳的使用应符合下列规定:

1钢丝绳放绳时应防止发生扭靖现象。

2钢丝绳插接长度宜为縄径的20倍〜30倍,较粗的绳应用 校大的倍数。

3接长的钢丝绳用于吊装滑轮组上时应符合下列规定:

1) 钢丝绳接头的固结力应经试验验证,

2) 接头应能安全顺利地通过滑轮绳槽。

4切断钢丝绳时,应预先用细铁丝扎紧切断处的两端,切断 后应立即将断口处的每股钢丝壻合在一起.

5钢丝绳不得与电焊导线或其他电线接触,当可能相碰时, 应采取防护措施。

6钢丝绳不得与设备或构筑物的棱角直接接触,必需接触时

应釆取保护措施。

7钢丝绳不得折曲、扭结,也不得受夹、受砸而成扁平状。

7.2.5铜丝绳应根据用途、工作环境和钢丝绳种类进行清洁和 保养。

7.2.6 钢丝绳在使用过程中应经常检査、修整,发现磨损、锈蚀、 断丝等现象时,应按表7. 2. 6-1、表7.2. 6-2的规定,降低其使用能 力,且折断的钢丝应从根部将其剪去。

a 7. 2. 6-1钢丝绳的折减系数

|

钢致繩 破断力的 折破系數 |

钢丝绳的构造 | |||||

|

6X19 + 1 |

6X37+1 |

6X61 + 1 | ||||

|

交互捻 |

同向捻 |

交互捻 |

同向捻 |

交互捻 |

同向捻 | |

|

一个捻丝节距内钢丝縄断丝数 | ||||||

|

0.95 |

5 |

3 |

11 |

6 |

Ie |

Q |

|

0, 90 |

10 |

5 |

19 |

9 |

29 |

14 |

|

0.85 |

14 |

7 |

28 |

14 |

40 |

20 |

|

0. 80 |

17 |

8 |

33 |

16 |

43 |

21 |

|

0 |

>17 |

>8 |

>33 |

>16 |

>43 |

>21 |

衰7,2, 6-2钢丝绳折减系数的修正系数

|

磨损母按钢總 直径计(%〉 |

10 |

15 |

20 |

25 |

30 |

30以上 |

|

修正系数 |

0.80 |

0. 70 |

0. 65 |

0. 55 |

0. 50 |

0 |

7,2.7钢丝绳报废应符合现行国家标准《起重机钢丝绳保 养、维护、安装、检验和报废》GB/T 5972的有关规定。

7.3钢丝绳绳扣

7.3.1钢丝绳绳扣便用温度应符合下列规定:

1钢丝绳为纤维芯时,压制钢丝绳绳扣安全使用温度应为

-40tC〜+ 100P;钢丝绳为钢芯时,铝合金压制钢丝绳绳扣安全 使用温度应为一 40P〜+ 150莒。

2钢丝绳为纤维芯时,插编钢丝绳绳扣安全使用温度应为 —40P〜十IOOt;钢丝绳为钢芯时,插编钢丝绳绳扣安全使用温 度应为一 40°C〜+150°C°

7.3.2钢丝绳绳扣维护保养应符合下列规定:

1使用后应存放在千燥、通风、淸洁的场所内,严禁存放在阳 光直射、热气烤、潮湿、有腐蚀的场所.

2使用后应及时消除绳扣上的泥沙等污物,并应悬挂或放置 在指定位置。

7.3. 3钢丝绳绳扣存在下列情况之一时,不得使用:

1压制的接头有裂纹、变形或严重磨损。

2钢丝绳扣插编或压制部位有抽脱现象。

3钢丝绳出现断丝、断股、钢丝挤出、单层股钢丝绳绳芯挤 出、钢丝縄直径局部减小、绳股挤出或扭曲、扭结等缺陷。

4无标牌。

7.4无接头钢丝绳绳圏

7.4.1绳圏便用应符合下列规定:

1 绳圈为纤维芯时,其安全使用温度应为一40°C〜 + IOOP ;绳圈为钢芯时,其安全使用温度应为一40(C〜+ 150°C°

2负载吋发生异常变化,应立即停止使用。

3绳圈不应绕任何曲率半径小于2倍钢丝绳圈绳体直径的 锐角弯曲,无法避免时,应采取保护措施。

4绳圏应有明显的荷栽能力标志、规格范围,无标志的无接 头钢丝绳圏不应使用。

5绳圈使用时,绳圏上标有禁吊标记的禁吊点应平行于受力 方向,不•得挂在吊钩或吊点位置。

6绳圏应在额定承载力范围内使用。

7.4.2绳圏维护保养应符合下列规定:

1使用后的钢丝绳绳圏应存放在干燥、通风、清洁的场所内, 严禁存放在阳光直射、热气燥烤、潮湿、有腐蚀的场所。

2使用后应及时淸除绳圈上的泥沙等汚物,并应悬挂或放置 在指定位置.

7.4.3绳圏存在下列情况之一时,不得使用:

1禁吊标志处绳端露出且无法修雙。

2绳股产生松弛或分离,且无法修夏。

3钢丝绳出现断丝、断股、钢丝挤出、单层股铜丝绳绳芯挤 出、钢丝绳直径局部减小、绳股挤出或扭曲、扭结等缺陷。

4无标牌。

7.5合成纤维吊装带

7.5.1合成纤维吊装带使用应符合下列规定:

1吊装设备时宜选用圆形截面的圆环吊装带。

2吊装带的使用环境温度宜为一 4(ΓCIOOX丙纶吊装 带使用环境温度宜为一40°C〜+ 809C,聚酯及聚酰胺合成纤維吊 装带使用环境温度宜为~40βC〜+ 10O(C ,高分子量聚乙烯合成纤 维吊装带使用环境温度宜为一60P〜+80笆。

3吊装带不允许叠压或扭转使用。

4 吊裝带不允许在地面上拖曳。

5当接触尖角、棱边时应采取保护措施■

7.5.2合成纤维吊装带维护保养应符合下列规定:

1吊装带应避开热源、腐蚀品、日光或紫外线长期辐射。

2吊装带应存放在干燥、通风、清淸的场所内。

3肘潮湿的吊装.带应晾于后保存。

7.5.3吊装带存在下列情况之一时,不得使用:

1吊装带本体被损伤、带股松散、局部破裂.

2合成纤维出现变色、老化、表面粗糙、合成纤维剥落、弹性

变小、强度减弱。

3吊装带发霉变质、酸碱烧伤、热熔化、表面多处疏松、腐蚀。

4吊装带有割口或被尖锐的物体划伤。

5无标牌。

8吊装机具

8.1滑轮(组)

8.1. 1吊装所用滑轮组应按出厂铭牌和产品使用说明书选用, 8.1.2滑轮的轮槽表面应光滑,不得有裂纹、凸凹等缺陷。

8.1.3滑轮组仅使用其部分滑轮时,其吊装能力应按使用轮数计算。

8.1.4 动滑轮组与定滑轮组间的最小距离不得小于滑轮轮径的 5倍,走绳进入滑轮的侧偏角不宜大于5\

8,1.5当滑轮组的轮数超过5个时,走绳宜釆用双抽头的方式。 釆用隔轮花穿的方式时,应适当加大上、下滑轮之间的净距。

8.1.6滑轮组所有转动部分应动作灵活、润滑良好,并应定期添 加润滑脂。

8.1.7当滑轮组贴着地面或在地面滑行便用时,应釆取防止杂物 进入轮内的措施。

8.1.8吊钩上的防止脱钩装置应齐全完好,无防止脱钩装置时, 应将钩头加封。

8.1.9吊钩、吊环及吊梁的缺陷不得用焊接的方法修补。

8. 1. 10滑轮组在使用前应检斎.并应清理干净,同时应加润滑脂Ii 8.1.11滑轮组在使用时应经常检査,必要时,滑轮轴、吊环或吊 钩应进行无损检测,当发现不符合现行行业标准《起重机用铸造滑 轮))JB∕T 9005的有关规定时不得使用。

8.1.12 滑轮组使用后,应清理干净,成涂以防锈油,并应存放在 干燥的库房内。

8.2手拉葫芦

8. 2.1手拉葫芦使用应符合下列规定:

1使用时应首先试吊,当被吊物离开支撑物后,应确认手拉 葫芦运转正常,并应制动可雄后再继续起吊。

2作业时使用者不得站在被吊物上面操作,也不得将被吊物 吊起后停留在空中时离开现场。

3使用前应对吊钩、吊装链条、制动装置等部件及润滑进行 检査确认,

4吊装縫条不得弯曲或扭结。

8.2. 2 手拉葫芦维护保养应符合下列规定:

1使用完毕后,应将手拉葫芦擦净,并应存放在干燥地点'

2手拉葫芦机件应用煤油清洗,在齿轮和轴承部位应加润滑脂,

3手拉葫芦经过清洗检修后,应进行空载和负载试验.并应 确认运行正常后再便用,

8.2.3当手拉葫芦不符合现行行业标准《手拉葫芦安全规则》 JB/T 9010的有关规定时,不得使用。

8.3卷扬机

8. 3. 1卷扬机使用应符合下列规定:

1卷扬机放出钢丝绳时,卷筒上剩余的钢丝绳不应少于5圏。

2吊装用卷扬机不得用于运送人员O

3工作中发现异常现象时,应立即停机检査。

4停止工作时,卷扬机提升的被吊物不得悬挂在空中。工作 结束应关闭电源、开关柜上锁。

8.3.2維护保养应按现行国家标准《建筑卷扬机》GB/T 1955的 有关规定执行。

8.4千斤顶

8.4.1千斤顶使用应符合下列规定:

I作业人员不得在被顶升的重物下工作。

, 2使用时应确定被吊物重心,并应选择好千斤顶的着力点,

3千斤顶应平稳放置。底部支撑应有足够的承载能力Il

4数台千斤顶同时使用时,起升速度应同步,且每台千斤顶 的负荷应均衡。

5起升时升降套筒上出现红色警告线时,应立即停止起升。 8-4.2维护保养应按现行行业标准《螺旋千斤顶MB/T 2592或 《油压千斤顶》JB/T 2104的冇关规定执行。

8.5钢丝绳绳夹

8.5.1钢丝绳绳夹应符合现行国家标准《钢丝绳夹》GB/T 5976 的有关规定。

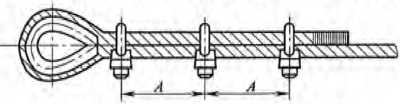

8.5. 2 钢丝绳绳夹(图8. 5. 2)夹座应扣在钢丝绳的工作段上,U形 螺栓应扣在钢丝绳的尾段上,钢丝绳夹不得在钢丝绳上交替布置。

图8. 5. 2钢丝绳繩央的正确布置方法

8.5.3钢丝绳绳夹使用规格及每一连接处钢丝绳绳夹的最少数 量应符合表8.5.3的规定。

表8.5.3绳夹使用规格和最少数量

|

州夹 规格 |

适用钢丝绳 公称宜径Cmm) |

绳央数 (个"组 |

相邻两绳夹间的距离 A(mm) |

|

6 |

6 |

3 |

6倍〜7倍钢丝绳公称直径 |

|

8 | |||

|

10 |

8~1。 | ||

|

12 |

IO-12 | ||

|

14 |

12~14 | ||

|

16 |

14 〜16 | ||

|

18 |

16 〜18 |

续表8.5.3

|

魂央 规格 |

适用钢丝縄 公称直≡Cmm) |

縄夹数 (个)/組 |

相邻两馄夹问的距离 ACmm) |

|

20 |

18-^20 |

4 |

6倍〜7倍钢丝绳公称直径 |

|

22 |

20—22 | ||

|

24 |

22〜24 | ||

|

26 |

24~26 | ||

|

28 |

26 〜28 |

5 | |

|

32 |

28〜32 | ||

|

36 |

32-36 | ||

|

40 |

36~40 |

6 | |

|

44 |

40 〜44 | ||

|

48 |

44—48 |

7 | |

|

52 |

48—52 | ||

|

56 |

52—56 | ||

|

60 |

56-60 |

8.5.4 绳头的长度宜为钢丝绳公称直径的10倍,但不得小于 20OmmO

8.5.5钢丝绳搭接使用时,所用绳夹的数堡应按表8.5.3的数量 增加一倍。

8.5.6安装绳夹时应规则排列,宜使U形蝶栓弯曲部分在钢丝 绳的末端绳股一侧,并应将绳夹拧紧使钢丝绳压扁至绳径的 2/3。

8.5.7钢丝绳在用绳夹夹紧后,宜在两绳夹间作出观察钢丝绳受 力状态的标识。

8.5. 8钢丝绳绳夹的报废应按现行国家标准《钢丝绳夹))GB∕T 5976 的有关规定执行.

8.6卸 扣

8.6.1卸扣便用时,应只承受纵向拉力,严禁横向受力。•

8.6.2卸扣维护保养应符合下列规定:

1当卸扣出现裂纹和变形时,不得采用焊接和弯曲的方法修 理卸扣。

2卸扣表面应防锈保护,不应允许在酸、碱、盐、腐蚀性气体、 潮湿、高温环境中存放。

8.6.3 卸扣存在下列情况之一时,不得使用:

1各部位磨损嫩超过原尺寸的5%,

2扣体和销轴发生明显变形,销轴不能取下。

3扣体和销轴肉眼者出有横向裂纹。

8.7平衡梁

8.7. 1平衡梁可分为板孔式平衡梁、滑轮式平衡梁、支撑式平衡 梁、桁架式平衡梁等。

8.7.2平衡梁使用应符合下列规定:

1自行设计、制造的平衡梁,其设计图纸与校核计算书应随 吊装施工技术方案一同审批。

2使用前应检査确认。

3平衡梁使用时应符合设计使用条件。

4使用中出现异常响声、结构有明显変形等现象应立即停止。

5使用中应避免碰撞和冲击。

8.7.3 维护保养应符合下列规定,

1平衡梁使用后应清理干净,应放置在平整坚硬的支垫物 上,并应由专人保管。

2平衡梁不应允许在酸、碱、盐、腐蚀性气体及潮湿环境中存放,

3不应在高温环境中存放。

4转动部位应定期加注润滑油或润滑脂。

8.7.4 当存在下列情况之一时,不得使用:

1主要受力件出现塑性变形或裂纹。

2吊轴的磨损量达到原件尺寸的5%,

3转动件转动不灵活或有卡阻现象,经修复达不到吊装技术 要求,

4平衡梁锈蚀严IlL

8.8地 锚

8.8. 1地锚结构形式应根据受力条件和施工地区的地质条件设 计和选用。

8.8.2每个地锚均应编号,埋人式地锚应以绳扣出土点为基准在 吊装施工方案中给出坐标,并应在埋设及回壊后进行复核。

8. 8. 3埋入式地锚基坑的前方,拖拉绳受力方向坑深2.5倍的范 围内,不得有地沟、线缆、地下管道等。

8.8.4地锚的制作和设置应按吊装施工方案的规定进行。埋人 式地锚在回填时,应使用净土分层夯实或压实,回壊高度应高出基 坑周围地面40Omm以上,且不得浸水,并应做好隧蔽工程记录。

8.8.5埋入式地锚设嚮后,受力绳扣应进行预拉紧。

8.8.6地锚应设置许用工作拉力标志。

8.8.7在山区施工中,地锚的位置在前坡时,应选在自然或人工 开出的局部小平地上。坑口前方的挡上厚度不得小于基坑深度的 3伽

8.8.8在软土层地区,可釆用擂座式压重地锚,地锚的插座钢架 及压車低均应按地锚承受的最大拉力进行设计、制作,并应符合下 列规定:

1插座与地面应附着牢固。

2压点物摆放应稳固,位置应正确。

3不得侧向承受拉力。

8.8.9利用混擬土柱或钢柱脚作为地锚使用时,受力方向应水

平,受力点应设在柱子根部,并应根据受力大小核算柱子相关部位 的强度。

8.8.10利用混凝土柱或钢柱脚作为地锚使用时,柱子的棱角应 予以保护。

8.8.11主地锚需经拉力试验符合设计要求后再使用。

9起重机吊装

9.1 一般规定

9.1.1起重机使用前应进行安全技术性能检验,检验应按相关的 起重机厂家技术文件和国家标准规定进行。

9.1.2设备吊装荷载不得超过起重机在该工况下的额定起TR能力。

9.1. 3设备与起重机臂杆之间的安全距离应大于或等于50Omme 9.1.4吊钩与设备及起重机臂杆之间的安全距离应大于或等于 50Omnlo

9.1.5吊装过程中,起重机、设备与周围设施的安全距离应大于 50Ommo

9.1.6当釆用两台起重机作为主吊拾吊高、细设备,起重机起重 能力宜相同。每台起重机的吊装荷载不得超过其额定起重能力的 80%。当设有平衡装置或抬吊对偏载不敏感的粗矮或细长卧式设 务时,可按所分配的荷载选择起重机。

9.1,7吊装过程中,吊钩滑轮组侧偏角应小于

9.1.8设备用捆扎或其他兜系的方法吊装时,应做到绳扣出头位 置合理。

9.1.9设备用捆扎法吊装时,应防止压伤或擦伤,宜在系绳处采 取保护措施。

9.2吊裝方法

9, 2. 1起重机吊装方法可分为滑移法、抬送法和直接提升法等。

9.2.2滑移法吊装应符合下列程序:

1主吊起重机提升卧置设备上部,设备底部置于尾排之上, 尾排上设置回转装置。

2设备抬头,主起重机提升,尾排前移,设备由平卧状态逐渐 过渡到接近自由回转状态。

3设备直立脱排。

4设备吊装就位。

9.2.3抬送法吊装应符合下列程序:

1主吊起重机提升卧置设备上部,辅助起重机吊设备下部”

2设备抬头,主吊起重机提升,辅助起重机抬送I)

3设备直立,辅助起重机松钩,

4设备吊装就位。

9.2.4直接提升法吊装应符合下列程序:

1起重机提升设备至安装高度。

2设备吊装就位.

9.3起重机选择与布置

9.3.1起重机选择应包括下列因素:

1性能数据应主要包括下列内容:

1) 起重性能;

2) 起重机外形尺寸;

3) 臂杆长度及截面尺寸;

4) 工作(作业)半径;

5) 作业回转界限;

6) 吊钩重量;

7) 起重机配重。

2设备技术数据应主要包括下列内容:

1) 设备结构尺寸;

2) 设备吊装重最;

3) 设备组合重心位置;

4) 吊耳位置。

3吊装现场条件应主要包括下列内容:

丄)设备吊装平面、立面布置;

2) 设备安装标高;

3) 起重机在施工现场的行进道路状况;

4) 起重机站位处空间及地下设施情况;

5) 起重机站位处地质情况;

6) 起重机组装、拆卸所需的空间及起重机回转所需的空间;

7) 设备起吊后的吊运路线。

9,3.2主起重机作业工况选择应符合下列程序:

1确定设备吊点位置。

2初选主起重机数量和型号。

3初拟主起重机平面位置。

4初选主起重机性能数据.

5计算设莅与瞥杆之间、吊钩与设备及臂杆之间的安全距离。

6最终选定主起重机型号、数量及工况。

9.3.3辅助起重机作业工况选择应符合下列程序:

1计算吊装过程中辅助起重机最大负荷。

2初选辅助起重机数量和型号。

3初选辅助起重机松吊钩时的设备仰角。

4初拟辅助起重机起吊及行走平面位置。

5初选辅助起重机性能数据。

6计算设备与臂杆之间、吊钩与设备及臂杆之间的安全距离。

7最终选定辅助起正机型号、数贤及工况.

9.3.4起重机布置应符合下列规定:

1起重机行车路线和站位处应避开地下隐蔽设施,无法避免 时,应釆取加固和保护措施。

2起柬机布置时应计及设备安装顺序。

3起重机工作承压地面应坚实,宜釆取加垫路基板等扩大支 承面措施。

4双主起重机吊装时,两台主起重机宜对称布置在设备两侧。

5现场应有起重机组装及拆卸场地。

9.4安全规定

9.4.1.滑移法吊装时,设备底部尾排移送速度应与起重机提升速 度相匹配。

9.4.2滑移法吊装时,应计及设备在自重下自转的影响,并应釆 取使设备垂直脱离尾排的措施。

9.4.3抬送法吊装时,辅助起重机抬送速度应与主起正机提升速 度相匹配。

9.4,4移动式起畫机吊装设备时,应对地基进行核算。

9.4.5起重机操作人员应按操作规程进行作业,不宜同时进行两 种及以上动作。

9.4.6设备不得使用起重机在地面上拖拉。

9,4.7履带式起重机行走、作业的场地应坚实平整,并应满足其 行走及作业的要求。

9.4.8 起重机工作、行驶或停放时应与沟渠、基坑保持一定的安 全距离,且不得停放在斜坡上。

9.4.9起重机一旦触电,应立即采取紧急断电措施。

9.4.10起重机拆装及运输时,应按起重机制造单位规定的方法 和程序进行。

9.4.11吊装作业范围内严禁无关人员进入・

-IR

10液压装置吊装

10. 1 —般规定

10.1, 1吊装方案应根据设备、机具、人力以及现场条件等不同情 况选择。

10.1.2利用门式塔架作液压设备吊装的支撑时,吊装的最大荷 载不得超过门式塔架的设计荷载。

IOt 1.3千斤顶的规格和数賊应根据设务的吊装荷载配置。

10. L 4利用工程结构作为液压设畚吊装的支撑时,应对承載结 构的强度和穏定性进行核算.

10.1.5被锚固件夹持的承载构件表面不得有油漆、油汚、锈皮及 污物。

10.1.6液压设备的维护保养应按制造厂家的技术文件进行。

10. L 7液压设备使用前,在油路和控制线路连接完毕后应进行 检查并调试合格.

10.1.8用中孔千斤顶作提升吊装时,中孔千斤顶及其构件夹持 器应有牢固及可靠的支撑&用夹紧式千斤顶作顶升吊装时,千斤顶 的爬行方钢应有牢固及可弟的连接和固定。

10. 1.9液压设备使用前应做全面检査,并应进行试运行和负荷 试验。

10.2 液压设密

10.2.1中孔千斤顶使用时应符合下列规定:

1中孔千斤顶可用作设备的垂直提升及水平移动作业,每台 千斤顶穿入钢绞线的数量应根据荷载确定。

2中孔千斤顶提升作业时,从千斤顶上抽出的钢绞线应设置 导向支撑,抽出钢绞线的重处不得作用在千斤顶的柱塞杆上。

3中孔千斤顶提升设备时.抽出钢绞线束的滑出路径宜采用 滚动摩擦形式的軌道,发生堵塞隐患应及时排除。

4提升设為的中孔千斤顶应垂直安装,作业时承载钢絞线与 铅垂线的央角不得大于2'

10- 2. 2夹紧千斤顶使用应符合下列规定J

1钢夹楔块的夹齿应保持说利,齿尖应无杂物n

2各类传感器应处于完好状态。

3千斤顶的安装方向应与设备运动方向相一致.

10.2.3动力包工作时应符合下列规定:

1动力包的选型应与使用的液压设备的规格和数毗相匹配。

2应根据不同的荷载设定动力包的工作压力。

3动力包使用中应监控压力表、燃料油位、转速表、液压油 位、润滑油位等关键部位。

10. 2. 4控制系统使用时应符合下列规定:

1控制系统使用前,应按产品技术文件规定和控制的対象及 控制精度设定参数..对于所控制的每一台千斤顶所有的设定值应 始终一致n

2控制系统应配置不间断电源设施。

10.3钢绞线与方钢

10.3.1成盘供货的钢絞线应在分配器中展开。展开应在清洁、 干燥、无污染物的环境下进行,

10. 3. 2钢绞线应便用机械切割,切割后两端应倒角n

10.3.3钢絞线使用中不得有折弯。

10. 3.4钢绞线在穿入夹持与前,应滑理其表面的淨幼或清衆的 污物。

10-3.5上、下锚固件闾每根钢绞线应受力均匀。

10.3.6钢绞线应成单根盘圈,盘圏直径不应小于L8m,并应存

,40 • 放于干净、干燥的环境内.

10.3.7钢绞线有折弯及锈坑时应报废。

10. 3.8夹紧千斤顶的夹持方钢載面尺寸误差以中心线为基准, 方钢两侧接头错口偏差不应超过Imm;安装后的方钢整体直线度 偏差不应超过其总长度的1/1000,旦不应大于50mm;方钢接头错 口偏差不应大于1mm。

10.4吊装方法

10. 4. 1液压装置吊装方法有液压提升法与液压顶升法。

10. 4. 2液压设备与门式塔架配合使用吊装立式设备时,吊装T 艺应与桅杆吊装相同,在也立设备吊装过程中应保持承重钢绞线 与铅垂线的夹角不大于2二

10. 4. 3液压设备集群组合使用提升设备时,每两台中孔千斤顶 及每组中孔千斤顶之间应设置平衡装置。

10.4.4液压顶升法吊装应符合下列程序:

1夹紧千斤顶沿方钢爬升顶升吊装梁,吊装梁向上运动提升 设备的顶部。

2设备底部用尾排溜送或起重机抬送。

3夹紧千斤顶与尾排或起重机共同作用使设备达到直立 状态。

4设备脱排或抬尾起重机摘钩。

5设备就位。

10.5安全规定

10. 5, 1塔架的基础应満足吊装要求。

10. 5. 2塔架拖拉绳的设置应根据塔架的高度、设备和吊装装置 的迎风面积等因素进行核算后确定。门式塔架拖拉绳不得少于 6根。

10. 5. 3 设备底部的溜尾起重机或尾排的移送速度应与主吊起正

机械起升速度相匹配,主吊索具垂直度应符合要求。

10. 5. 4 门架两桅杆的中心连线应通过设备基础的中心。

10.5.5在吊装过程中,应用仪器监测塔架的变化情况。

10.5. 6塔架与设备外部附件的安全距离不得小于20Omm°

10-5.7在安装夹紧千斤顶之前,应检査夹紧方钢的外形尺寸、表 面清洁度等情况;对表面有锈蚀或油污等情况的方钢,应进行除锈 和清理后使用。

IO- 5. 8用中孔千斤顶提升吊装时,在加载后其夹持钢绞线的夹 持器或称为固定锚块的压板螺栓应进行二次紧固。

10.5.9中孔千斤顶在使用过程中钢绞线有松弛现象时,应停止 提升,并应分析原因,同时应釆取调整措施后继续提升。

10. 5. 1()千斤顶的出拖拉绳端应釆取防止钢绞线滑脱坠落的措施。

10. 5.11采用夹紧千斤顶进行顶升吊装时,应使夹紧千斤顶在吊 装过程中负载均衡、同步爬升。

10. 5.12监测吊装梁在顶升过程中的水平度,吊装梁的水平度不 得超过其跨度的1/2OOO

10. 5.13在采用中孔千斤顶进行提升吊装时,应监测设备在上升 过程中的水平度,吊耳之间的连线的水平度不得超过设备直径的 1/200.

11桅杆吊装

11.1 -般规定

11. 1.〕桅杆应具有下列技术文件:

1制造质量证明书。

2设计技术文件及制造图。

3荷载试验报吿。

4使用说明书.

1LI.2桅杆的便用应执行使用说明书的规定.桅杆的杆节宜 编号。

11.1.3桅杆组装应执行使用说明书的规定;桅杆组装的直线度 应小于其长度的1/1000,且总偏差不应超过20mmβ

11.1. 4桅杆杆节间的连接螺栓紧固时,应逐次对称交叉进行,且 应満足规定的力矩值。

11.1.5桅杆应定期检査维护,使用前应进行下列项目的检査:

1主肢及连接螺栓变形、锈蚀情况。

2結构的焊缝。

3转动部分的磨损情况。

IL L 6桅杆基础应根据桅杆荷戦及桅杆竖立位置的地质条件及 周围地下情况设计。当釆用钢筋混凝土基础形式时,宜由施工单 位提出基础方位、荷载、承裁面积等技术条件,应由设计单位将桅 杆基础与设备基础同时设计,并应同时施工。

11. 1.7桅杆的安装位置应准确定位,其坐标位置偏差应小于 IOmm,当釆用门式桅杆时,两桅杆基础间的标高误差应小于 IOn-ImO

ILL 8 釆用倾斜桅杆吊装法吊装设為时,其倾斜角度不得超

过15二

11.1.9牵引与制动用地锚位置应与基础中心在同一世线上。设 备脱排时,应控制溜尾滑轮组的走鲍与地面夹角,且应按吊装施工 方案规定位置脱排,不得提前脱排。

11.1.10当两套起吊索、吊具共同作用于一个吊点时,应加平衡 装置并进行受力平衡监测。

Ib 1∙ 11滑移尾排宜釆用可改善设备裙部的受力状态及保持设 备运行中穏定的回转机构。

11.1.12吊装过程中,应对桅杆结构的直线度进行监测。

ɪɪ. 1.13直立单桅杆顶部拖拉绳的设置数量宜为6根〜8根,门 式椀杆顶部拖拉绳的设形数敝不得少于6根。

JLl-14对倾斜吊装的桅杆应加设主后背绳,主后背绳的设置数 量不得少于2根。

IE 1.15拖拉绳与地面的夹角宜为30、最大不得超过45\

11. L 16 直立单槍杆各相邻拖拉绳之间的水平夹角不得大 于80'

11.1.17拖拉绳应有防止滑轮组受力后产生扭转的措施。

IELI8需要移动的桅杆应设置备用拖拉绳e

11.2桅杆的竖立、移动与拆除

11.2.1桅杆的竖立、移动和拆除应编制施工方案.

11,2.2桅杆可采用扳转法、滑移法整体竖立,也可利用移动式起 重机、高位设施或其他措施分段正装或倒装。

11.2.3桅杵竖立时,应对称进行拖拉绳松紧度调整’

11.2.4拖拉縄松紧度调整完毕,应及时釆取加设保险绳的安全 揩施.

11.2.5主提升滑轮组的设置应符合下列规定:

1上部定滑轮组与梔杆顶部吊梁的连接,应釆用捆绑钢丝绳 进行柔性连接。

•姐•

2桅杆的主提升滑轮组宜采用双抽头顺穿方式,冇效收紧长 度应满足设备的最大提升高度要求。

3上部定滑轮组捆绑完成后,其滑轮横轴的中心线水平度不

得大于3L

4在桅杆竖立前,应将主提升滑轮组贴紧桅杆固定。

11.2.6主牵引卷扬机的设置应符合下列规定:

1卷扬机的规格、型号宜相同。

2卷扬机卷筒上钢丝绳的缠绕层数宜相同。

3卷扬机在后侧进行两点封固后,还应在卷扬机的两侧增加 封固。

11.2.7桅杆的竖立应符合下列规定:

1柵要移动的桅杆,在桅杆底座(排子)下面宜安放滚杠,浪 杠可选用圆钢或原壁钢管,选用钢管时应核算其承载能力,其长度 应比排子的宽度长50Omm-70Ommo滚杠间的中心距离应为其 直径的2倍。

2桅杆采用扳转或滑移法竖立时,宜用吊耳作为吊点进行吊 装*无吊耳时•,应选择刚性较大的节点作为吊点,并应对捆绑绳采 取保护措施。

11-2. 8 桅杆移动应符合下列规定:

1移动路线及路面应平整,且应满足其承载要求。

2桅杆底部应设说牵引滑轮组和制动滑轮组,移动过程中应 随时注意其受力情况,在鸾道上移动时,应及时改变奉引和制动滑 轮组的受力方向。

3桅杆移动的前倾角度,当采用间歇法时,不应超过15'当 采用连续法时,不应超过5°;桅杆在移动时的侧向偏角不得大 于2'

4门式桅杆移动时,底部的两个底排应同步移动,宜在门式 桅杆下部两支腿间设置刚性横梁连接,

5调整拖拉绳时,应先放松后收紧,并应对称进行。

6桅杆移动中暂停时,应将桅杆调整到笹宜状态,并应将拖 拉绳卡牢,同时应切断卷扬机电源。

11.2.9桅杆拆除应符合下列规定:

1拆除桅杆可采用与竖立桅杆相反的顺序进行,可采用整体 放倒、分段正拆、分段倒拆等方法。

2采用扳转法放倒桅杆时,桅杆底部的锚固系统应根据其最 大受力设置。

3用分段正拆的方法拆除桅杆时,待拆除段应用临时拖拉绳 固定。

4用分段倒拆的方法拆除桅杆时,宜利用移动式起重机 进行。

11.3吊装方法

11.3.1桅杆吊装方法可分为滑移法、抬送法和扳转法。

11. 3.2双桅杆或门式'桅杵滑移法吊裝应符合下列程序:

1在提升滑轮组作用下使设备抬头。

2控制牵引和后溜滑轮组,使尾排开始移动。

3设备脱排(I

4设备就位,

11.3.3双桅杆或门式桅杆抬送法吊装应符合下列程序:

1在提升滑轮组和抬尾起重机的共同作用下使设备抬离支撑・

2提升滑轮组继续提升,抬尾起重机配合递送。

3拾尾起重机摘钩II

4设备就位。

11.3.4扳转法吊装应符合下列程序:

1以设备底餃为支点并通过设备上的吊点施加扳转力使设 备拾头e

2在主扳滑轮组作用下使待吊设备由平卧状态逐歩回转接 近临界自转状态。

3后溜滑轮组受力并将设备溜放到直立状态。

4设备就位。

11.4安全规定

11.4.1桅杵竖立后应及时进行封底,并应采取防雷措施,

IL 4. 2试吊过程中,存在下列现象之一时,应立即停止试吊,消 除隐患,并应经有关人员确认安全后,再恢复试吊:

1地锚移位。

2走绳抖动。

3设备或机具有异常声响、变形、裂纹。

4桅杆地基下沉。

5其他异常情况。

11-4.3吊装过程中应对桅杆垂直度、平面度和重点部位进行 监测。

11-4.4滑移法吊装时,应及时调整尾排走向.在尾排滑移到脱 排位置后,应对吊装系统各受力部位进行全面检査、确认后再 脱排。

11.4.5两套及以上滑轮组的应同步提升,设备应在自转临界角 前脱排。

11.4.6对影响设备吊装的两桅杆内侧的相关拖拉绳,在设备抬 头时应缓慢回松,再移送到塔体下部,并应随着设备的提升及时将 回松的拖拉绳收紧。

11.4.7吊装前应确认提升滑轮组和抬尾起重机吊索的垂直情 况。起吊时,提升滑轮组和抬尾起重机应缓慢提升。

11.4.8抬尾起重机在吊装过程中应保持吊索的垂直,设备底部 距离地面宜为20OmnU

11.4.9采用扳转法吊装时,两钗链的饺轴纵向中心线应与设备 纵向中心线成正交,两絞链的安装应符合下列规定:

1水平度应小于或等于2mm∕m°

2同轴度应小于或等于IOmmS

3垂直度应小于或等于Imrr√mi>

4应按设计规定的预紧力紧固螺栓。

11.4. 10带有较链的设备基础应满足扳转所产生的正压力和水 平推力的荷载要求,设备下端应采取支撑加固措施。

11-4.11釆用扳转法吊装时,宜在桅杆和塔架底节加设扳转角度 指示器,制动滑轮组的锚点应在塔架纵向中心线上,其拖拉绳与地 面最大夹角不应大于45'

11.4. 12经纬仪应设置在扳转主轴线上,应监测设备侧向偏移和 转动情况.侧向偏差不得大于设备高度的1/1000,且不应大于 SOmTnO

11.4.13采用扳转法竖立设备且塔架或设备扳转至临界角之前 10'时,制动滑轮组应开始受力,进入临界角之后,主扳转滑轮组应 处在松弛状态,应由制动滑轮组控制,并应将塔架或设备溜放到直 立状态。

11. 4.14采用起重机滑移法整体竖立门式桅杆时,桅杆底部应设 刚性支撑梁进行加固。

11.4. 15门式桅杆的拖拉纯预紧力调整时,应釆用经纬仪配合测 力计进行监测,并应同时完成预紫力调整和门式桅杆平面度与垂 直度的找正,拖拉绳预紧完成后,其调整滑轮组绳末端应卡固・

12设备平移

12.1 一般规定

12.1.1设备平移可分为水平移动、转向或水平移动加转向。

12.1.2临时基础宜按正式基础要求进行施工。临时基础与正式 基础临近时,宜施工为联合基础。

12.1.3设备的正式基础宜釆用预留孔形式设置地脚螺栓。

12. L 4设备平移前,宜进行滚排模拟耐压试验及滚排牵引拉力、 启动系数、滚动摩擦系数测定试验。

12.1.5平移过程中,应用专用仪器对平移方向进行监测,当偏离 中心线时,应停止平移,并应采取纠偏措施。

12.1.6平移过程中监测内容应包括牵引系统的受力,每根滚杠 的方位、间距,平移设备的垂直度及刚度,风向的检测和预警.

12.2平移设施安装

12. 2, 1平移设施应包括支撑、牵引、纠偏等系统。

12. 2.2支撑系统应符合下列规定:

1安装应按临时基础设置、下走道布置、行走装置布置、上走 道布置和设备摆放的顺序进行。

2下走道宜用混凝上、钢板、H敬钢或钢轨铺设,并应满足 刚度、强度要求。

3上走道宜与设备底部支座联合设计,可利用设备的支座、 构架的底板。

4走道表面平面度误差应为3mm“釆用钢材拼装时,应有 详细的排版图及焊接要求,对口错边量不应大于0.5mm,所有高 出母材表面的焊缱应进行打磨并与母材平齐.

5采用滚动形式的行走裝置时,滚杠应满足刚度要求;使用 前应进行检査。滚杠圆度偏差不应大于Imm,直线度偏差不应大 于 2mm,

6采用滚动形式的行走装置时,滚杠放置数量应通过计算 确定。

7釆用滚动形式的行走装置时,滚杠应在垂直于临时基础与 正式基础中心连线的位置上被切入。

8采用滚动形式的行走装置时,滚杠放置前应在下滚道上划 好定位线,滚杠两端应有标识。

9采用滑动形式的行走装置时,上、下滑道应配合安装,中间 应加润滑剂。

10设备支座强度应满足平移要求。

12. 2.3牵引系统应符合下列规定:

1牵引系统可采用前牵、后推、前牵及后推混合等方式。

2前牵宜采用液压设备,采用多点奉引时,各牵引点应动作 同步、受力均匀。

3后推宜采用有推力显示的卧式千斤顶或自动控制的集群 千斤顶。

4平移水平拉力或推力应计算确定,

12.2.4纠偏系统应符合下列规定:

1纠偏系统应设置检测、侧移、溜放及倒行装置。

2检测装置应包括行进标尺、移动显示指示针和终点限位 装置。

3纠偏宜在发生偏移的初期开始进行,并宜在前行中同时进 行。采用滚动形式的行走装置时,应同时调整滚杠的方向,

12.3平移方法

12. 3. 1设备平移可按席擦方式分为滚动摩擦法和滑动摩擦法,

• 5Q • 也可按牵引方式分为后推、前牵、后推及前奉混合法(I

12.3.2设备平移应符合下列程序:

1按正式基础形式设置临时基础,

2在临时与正式基础间设置行走走道。

3安装行走装貴。

4设备吊装到位或现场制造,进行必要的设备支座加固。

6牵引系统设置。

7启动牵引系统平移设备。

8当平移超过牵引系统一个行程时,重新设置奉引系统完成 下一个行程,重复此过程,连续平移“

9平移到位后,宜将行走装置拆除。

10配合设备安装,

12.4安全规定

12.4.1设备平移时的启动加速度、运行速度应满足设备的穏定 性要求,必要时应釆取防倾覆措施。

12. 4. 2上滚道板和下滚道板上、下表面之间不徊有异物。

12.4.3滚杠摆放宜采取限位措施。

12. 4.4移动路线地下设施处理应有专项方案,

本规范用词说明

1为便于在执行本规范条文时区别对待,对要求严格程度不 同的用词说明如下:

1) 表示很严格,非这样做不可的:

正面词采用“必须”,反面伺采用“严禁勺

2) 表示严格,在正常情况下均应这样做的:

正面词釆用“应”,反面词采用“不应'‘或“不得”;

3) 表示允许稍有选择,在条件许可时首先应这样做的:

正面词釆用“宜”,反面词采用“不宜

4) 表示有选择,在一定条件下可以这样做的,采用“可七

2条文中指明应按其他有关标准执行的写法为:“应符合••・・・・ 的规定”或“应按……执行

引用标准名录

《石油化工建设工程施工安全技术规范》GB 50484

《建筑卷扬机》GB/T 1955

《碳素结构钢和低合金结构钢热轧厚钢板和钢带》GB/T 3274

《起重吊运指挥信号》GB 5082

《起重机钢丝绳保养、维护、安装、检验和报废》GB/T 5972

《钢丝绳夹》GB/T 5976

《结构用无缝钢管》GB/T 8162

《重要用途钢丝縄》GB 8918

《粗直径钢丝绳》GB/T 20067

《一般用途钢丝绳》GB/T 20118

《建筑地基处理技术规范HGJ 79

《油压千斤顶MB/T 2104

《螺旋千斤顶MB/T 2592

《承压设备无损检测》JB/T 4730

《起重机用铸造滑轮》JB/T 9005

《手拉葫芦安全规则》JB/T 9010

中华人民共和国国家标准

石油化工大型设备吊装工程规范

GB 50798 -2012

条文说明

《石油化工大型设备吊装工程规范》GB 50798—2012,经住房 和城乡建设部2012年10月11日以第1491号公吿批准发布。

本规范制订过程中,编制组进行了广泛的调査研究,总结了我 国石油化工大型设备吊装的实践经验,并广泛征求了各方面的 意见。

为便于广大设计、施工、科研、学校等簞位有关人员在使用本 规范时能正确理解和执行条文规定,《石油化工大型设备吊装工程 规范》编制组按章、节、条顺序编制了本规范的条文说明,对条文规 定的目的、依据以及执行中需注意的有关事项进行了说明,还着重 対强制性条文的强制性理由作了解释(I但是,本条文说明不具备 与规范正文同等的法律效力,仅供使用者作为理解和把握规范规 定的参考•

12.2平移设施安装 ........................................*

* 59 •

2.0.4在本规范中,吊装荷戮指设备等被吊物、吊钩组件、吊索具 及加强措施等质量.采用单吊车作为主吊时,不考虑动荷载、不平 衡等系数;采用双吊车作为主吊时,按照本规范第9. 1.6条的规 定;采用桅杆等工具应考虑动荷载、不平衡等系数。

2.0.6桅杆

桅杆是指立式或倾斜使用的格构式、管式、实体的结构柱体, 并用拖拉绳保持其稳定性。槌杆可由方木或圆木制成,亦可用角 钢桁架或钢管做成。在石油化工起重施工中常用的吊装机械,其 结构特点、工作方式、使用方法等决定其具有特殊性。在大型设备 吊装中常用金属桁架桅杆,

2.0.23设备起升离开支撑的距离根据设备吊装工艺方法确定, 以满足可观测、检査各部位的受力状态为条件。

3基本规定

3.0.1近年来,随眷特大型石油化工联合装間的建设,大型设备 数齡较多。参加建设单位较多,大型设备吊装作业条块分割,造成 了人力、技术、设备等资源浪费.在特大型石油化工联合装置建设 中采用大型设备吊装“一体化”管理模式,对项目所需大型吊装机 械进行统筹协调,提髙设备利用率,能确保大型设备吊装安全顺利 完成。

3.0.4本条为强制性条文。吊索、吊具对吊装安全关系重大,为 确保安全,应严格执行。

3. 0.5本条为强制性条文。在吊装作业中,吊具、吊索和起重机 械的使用均有限定负荷,负荷值是经过试验验证,并有安全保障 的,若超负荷使用,会造成吊装事故。为保障人身和财严安全以及 其他公共利益,本条规定禁止超负荷使用。

3.0.6本条为强制性条文。吊装作业为高风险性作业,吊装作业 人员属特种作业人员,若人员未通过相应特种作业上岗培训且考 试合格,则未能掌握安全技术要领,将是发生吊装事故的潜在因 素。为保障人身和财产安全以及其他公共利益,本条规定吊装作 业人员必须取得相应特种作业证件。

4施工准备

4.1技术准备

4.1.7整体组合吊装是指设备上附设的梯子、平台、管线的组装 以及保温等作业,在地面完成后一次吊装就位。

5.1 一般规定

5.1.14考虑到吊装安全性.吊耳设计时应考虑一定裕畑,、本规 范中吊耳设计系数取大于或等于L 5,是将吊装相关文献中提供 的吊装动荷载系数1.1与吊耳受载时不均衡系数1.3的乘积 1.43保留一位小数并取大偵而得出的。该系数不包括吊耳强度 校核时应考虑的材料本身的安全系数和焊接焊缝系数.

吊耳设计时应以安全、经济、使用方便、不影响被吊装的设备 为基本原则,要综合考虑材料、吊装所使用的机械情况、吊装作业 人员的操作水平、吊装作业环境、吊装工艺方法、吊耳制作质畑、焊 接吊卑位置设备本身的局部强度等因素的影响。

举例:若某设备重址为IOOt,设置两个吊耳.则每个吊耳受力 为50t,吊耳设计时应按每个吊耳能承受50t的1. 5倍的荷载(即 75t)进行设计和强度校核,依此类推。

5.2吊盖式吊耳

5.2.7吊盖与设备顶部法兰之间的连接螺栓预紧时,拧紧螺母时 所需力矩按式(1)计算:

T=KIF赤 (1)

式中仃—— 螺栓拧紧力矩(N・Cm)J

F——预紧力(N);

KI——拧紧力矩系数,取0.2;

dc 螺纹最小直径(Cm)O

螺栓预紧力应满足式(2)的要求;

式中:RA—设备抬头时设备头部提升力;

K2——吊盖式吊耳与设备顶部法兰之间的综合摩擦系数, 取值0.3;

m——接合面数目;

Z——螺栓数目。

6地基处理

6. 0.1 地下设施有:埋地管线、电缆沟、备井和阀井等.

6, 0, 2随齊石油化工装置设备大型化和大型起重机械的使用,起 重吊装作业场地地基的处理成为吊装施工的重要技术措施之一。 地基处理的可行性、安全性和经济性是吊装技术人员在考虑地基 处理方案时的重要因素。除采用必要的桩基以外,目前对于使用 移动式起重机进行起重吊装作业承载地基的处理常采用换填垫层 法。这种方法是先挖去承载板下处理范围内的软弱土,再分层换 填强度大、压缩性小、性能穏定的材料,并压实达到要求的密实度, 作为地基的持力层。其原理垫利用换填材料较大的压力扩散角, 降低作用于地基持力层的压强,达到满足地基持力层承载力的 要求。

换壊垫层法适用于淤泥、淤泥质土 ,湿陷性黄土、素壊土、杂壊 土地基等浅层处理,因换土的宽深范围有限,采用该方法既安全 又经济.经工程实践,换填垫层法效果良好,目前已广泛地用在吊 装作业的地基处理中。

针对地基处理,有专门的地基处理技术规范,但那一般都是按 永久性地基考虑的,而在吊装工程中,因为荷载是短时间的,所以 地基处理按照规范处理显然是偏保守的,所以现在现场的地基处 理方式往往姑实际经验与理论规范相结合,处理后再用检测手段 对地基进行检测,来检验地基是否符合吊装时的承载要求。本规 范不详细列出地基处理方法,只作了一些通用性的规定。

7吊装绳索

7.2钢丝绳

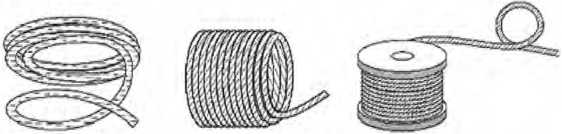

7. 2.4正确的放绳方法,见图Ie

图1正确的放绳方法

错误的放绳方法,见图2β

图2错误的放绳方法

8吊装机具

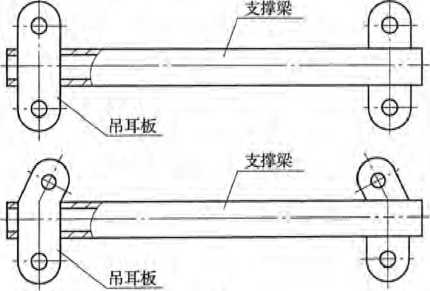

8.7平衡梁

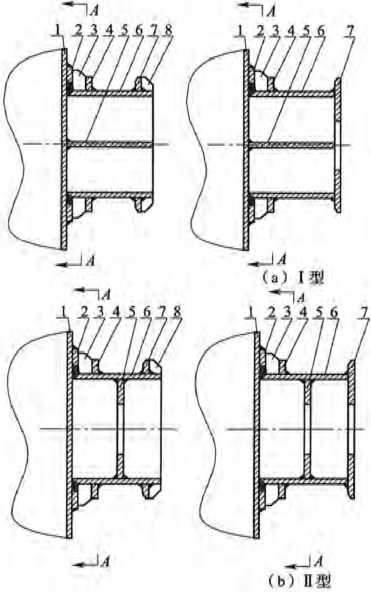

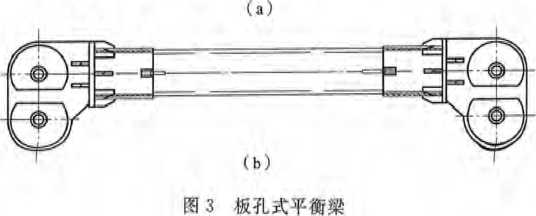

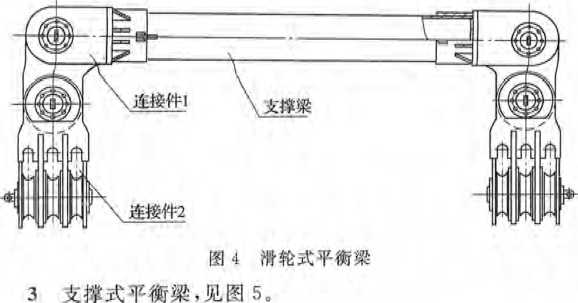

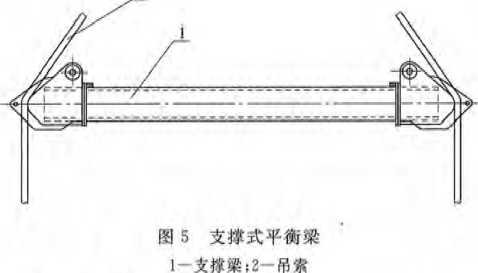

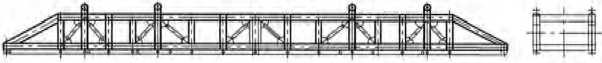

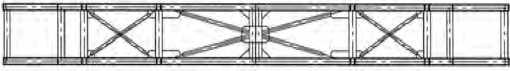

8, 7, 1在石油化工工程建设中,吊装作业常用的平衡梁有本规范 的四种形式(见图3〜图6)。实际上,平衡梁的形式还远不止这几 种。实际工作中应根据工件特点、起重机械类型和实际需要来选 择和设计不同形式的平衡梁。

1板孔式平衡梁,见图3。

2用滑轮组连接的滑轮式平衡梁,见图4。

2

4桁架式平衡梁,见图6。

图6桁架式平衡梁

* 69 *

8.8地 锚

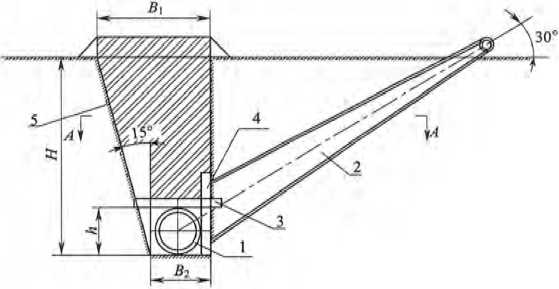

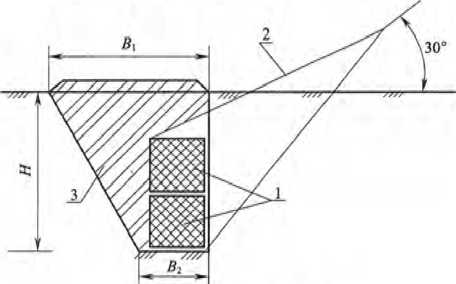

8.8.1地锚典型的结构形式有:全埋式地锚、压重式地锚和混凝 土地梁式地锚(见图7〜图9)等9

A-A

圈7金埋式地锚

1 一地锚管偈一地锚索具归一压木;4 一挡木;5—回填土

图8压靈式地锚

1 一地備管;2地備索J⅛s3-钢结构架;4-压重块

图9混凝土地梁式地锚

1 一混凝土梁;2—地锚索具;3 —回壊土

9起重机吊装

9.1 一般规定

9.1.6双机抬吊是比较危险的作业,对吊装指挥及司机的要求都 比较高,国外有些工程管理公司対于双机抬吊作业是持否定态度 的。但是在工程现场没有足够大的起重机械能满足单机吊装的情 况下,并考虑到合理的吊装机械费用.一般比较多的是采用两台起 重机拾吊作业。由于双机抬吊可能出现两台起重机提升速度不同 步、起吊能力不同或指挥与司机的不同步等危险因素,所以本条规 定了只能用其额定起重能力的80%?

9.3起重机选择与布置

9.3.1本条说明如下:

1起重机臂杆长度及截面尺寸包括主臂、副臂、变幅臂、超 起臂。

2起重机配瓯包括主车配重、超起提升配重。

3设备结构尺寸包括直径、高度、壁厚等。

4设备吊装重您包括设备重毋、吊装索具以及随设备一起吊 装的梯子、平台、附塔管线、保温、设备内件重地。

5起正机在施工现场的行进道路状况包括髙空和地下。

9.3.2初选主.起重机性能数据包括額定起重能力、起重机工作回 转半径、臂杆长度、臂杆仰角等。

9.3.4起重机组装场地是包括主臂、副臂,变幅臂、超.起臂等連重 机所有部件的组装场地。

10液压装置吊装

10.3钢绞线与方钢

10.3.8夹紧千斤顶工作特征:夹紧千斤顶是通过夹持设定尺寸 的方钢实现其运动,可用作设备的垂直顶升及水平移动。通过顶 升吊装梁达到吊装设备的目的,其安装应符合设备运动的方向。

10.4吊裝方法

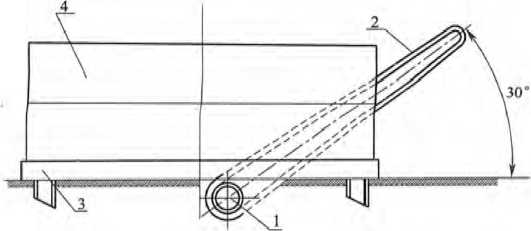

10* 4.1液压顶升法吊装是用夹紧千斤顶沿方钢向上爬升来顶升 吊装梁,通过吊装梁向上运动来提升设备的顶部,设备底部釆用尾 排或起重机运送,最后将设备安放到预定的位置上。

11桅杆吊装

11.3吊装方法

11.3.2双桅杆和门式横杵滑移法吊装主要由桅杆系统、提升系 统和牵引后溜系统三部分组成。

桅杆系统主要由桅杆本体、封底滑轮组、拖拉绳组成,提升系 统主要由系挂在桅杆顶部的滑轮组和主牵引卷扬机组成,牵引后 溜系统主要由牵引后溜卷扬机、滑轮组、尾排组成,

11.3.3双桅杆和门式桅杆抬吊抬送法吊装主要由槍杆系统、提 升系统和抬尾起重机三部分组成。

桅杆系统主要由桅杆本体、封底滑轮组、拖拉绳组成,提升系 统主要由系挂在桅杆顶部的滑轮组和主牵引卷扬机组成。

11.3.4扳转法吊装主要由桅杆系统、牵引系统、回转皎链系统和 溜放系统四部分组成.

桅杆系统主要由桅杵本体、回转铉腕(或封底滑轮组)、拖拉绳 等组成,牵引系统主要由滑轮组、导向滑轮和牵引卷扬机组成,回 转较链系统主要由钢筋混凝土基础、回转钗腕底座及钗腕连接件 组成,溜放系统主要由滑轮组和牵引卷扬机组成.

11.4安全规定

11.4.3吊装过程中桅杆垂直度、平面度和重点部位包括主拖拉 绳及地锚、后侧拖拉绳及地锚、提升索具、走绳、导向滑轮、主卷扬 机等"

12设备平移

12.1 —般规定

12. 1.1设备平移是指当设务需搬迁移位且无法正常装车运输, 或装置改造中设备更新按正常工期无法完成,只能在旁边组装好 新设备,等旧设备拆除后,采用平移技术使其沿特定路线水平移动 一段距离后就位的方法;当设备安装在受限空间内,不能用起重机 械直接吊装就位时,也可用起重机械将设备吊装到合适位置后再 采用设备平移方法就位。

12.2平移设施安装

12. 2,2滾杠放置数搬计算公式如下:

n KiKt n = Qt ɪ

(3)

式中:--应放置的滚杠数量;

Q—— 计算重散(包括设备本体重地、加固近量、滚杠重量)⑴:

Kl--动荷载系数,取1∙1;

岛——超戮系数,取1.1;

W—滚杠长度上允许荷载(t∕m),取值见表1;

L—每根滾杠上有效承压恍度(m"

表1滚杠允许荷载

|

滾杠材质 |

允许荷裁(Vm) |

演杠材质: |

允许荷4⅛(t∕m) |

|

厚壁无鏈钢管 |

3. SD |

儒钢 |

ʤ 2D |

|

厚壁无縫钢管 充壊混舰土 |

奴OD |

輙钢 |

5. 3D |

注工 为潔杠宜径,単位为 g

12.2.3采用滚动形式的行走装置平移时,水平拉力或推力计算 公式如下:

P = KtI ・ Q , 0-骸)・ g (4)

式中:P—水平推或拉力(kN) J

Kq——启动系数(包括变速运动力、滚杠不平行、受力不均 等),钢对钢取1.5;

Q——计算重量(包括设备本体重量、加固重量、上滚道重 ⅛)ω,

/1—滚杠与上滚道板间滚动摩擦系数.钢与钢之间取 0» 05cm;

f2——滚杠与下滚道板间滚动摩擦系数,钢与钢之间取 0. 05cm;

D---滚杠直径(Cim) i

g---重力加速度,取9∙ 8m∕s2β

・76 •