UDC

中华人民共和国黑色冶金行业标准

YB/T 4476—2014

不锈钢复合板球形储罐施工验收规范

COde for COnStrUCtiOn and acceptance Of StainIeSS Steel COmPOSite plate SPheriCal tanks

2014-12-24 发布

2015-06-01 实施

中华人民共和国工业和信息化部 发布

COde for COnStrUCtiOiI and acceptance Of StainIeSS Steel COmPOSite Plate SPheriCal tanks

YB∕T 4476—2014

主编单位:中冶天工集团有限公司

批准部门:中华人民共和国工业和信息化部

施行日期:2015年6月1日

冶金工业出版社

2015北 京

-XX. —1—

刖 舌

本规范是根据工业和信息化部《2009年第二批工业行业标准 制修订计划》的要求,由中冶天工集用有限公司组织有关单位共 同制订而成,规范编号YB/T 4476 2014o

本规范在制订过程中,规范编制组经广泛调査研究,认真总 结实践经验,参考有关国内标准和国外先进标准,并广泛征求意 见,最后经审查定稿。

本规范共分14个章节。主要技术内容是:总则、术语、基本 规定、材料验收、零部件制造、零部件的检査和對收、现场组装、焊 接、无损检测、焊后整体热处理、产品焊接试件、耐压试验和泄漏 试验、防腐涂装、交工资料等。

本规范由中国冶金建设协会负责日常管理,由中冶天工集团 有限公司负责具体技术内容的解释。本规范在执行过程中如有 意见或建议,请寄送中冶天工集团有限公司钢构容器分公司(地 址:山西省太原市大同路468号,邮政编码:030008),以便今后修 订时参考。

本规范主编单位、参编单位、主要起草人和主要审查人:

主编单位:中冶天工集团有限公司

参编单位:中冶天工(天津)装备制造有限公司

合肥通用机械研究院

山西省锅炉压力容器监督检验研究院 天津唯实工程检测有限公司

主要起草人:李显峰许强张育纟T杨旭东王繁荣 景永红张卫星张秀东成永旭赵德江 倪彬税小勇龚亚利杨申娅苏艳飞

郭普锋

主要审查人:袁素霞 郭启蛟 顾先山 黄金祥 周武强 赵世平陈培新庞健贾立刚

COntentS

5. 5 ComPOnentS and PartS paint, packaging,

β. 1 IlISPeCtiOn Of COmPOnentS and PartS quality CertifiCate

6. 2 InSPeCtiOn Of SPheriCaI ShelI PIate and test PieCe ∙∙∙ 17

6. 3 InSPeCtiOn Of SPheriCai tank Pillar and Other

8. 2 WeIding PrOCedUre qualification and WelCling

11. 1 PreParatiOn requirement Of PrOdUCtS Welding

13. 1 SPheriCal tank WalI (CoVering) SUrfaCe

EXPIanatiOn Of WOrding in this COde

1.0. 1为使不锈钢复合板球形储罐在施工中,做到技术先进、经 济合理、安全适用、确保质量,制定本规范。

1.0. 2本规范适用于设计压力大于或等于0. IMPa且不大于 4MPa、公称容积大于或等于50m3以支柱支撑的不锈钢复合板制 焊接球形储罐的施工。

1.0.3不锈钢复合板球形储罐施工采用的工程技术文件、承包 合同文件中的施工技术要求不得低于本规范的规定。

1.0.4不锈钢复合板球形储罐的施工除应符合本规范外,尚应 符合国家现行有关标准的规定。

2. 0. 1 基材 base metal

复合金属中的基体材料

2. 0. 2 覆材 CIadding metal

复合金属中的包覆材料

2. 0. 3 基层焊缝 CroSSrOOtS WeId

基材间相互焊接的焊缝

2. 0. 4 覆层焊缝 CIadCIing Welel

覆材间相互焊接的焊缝

2. 0. 5 过渡层焊缝 transition Iayer WeICl

为保证复合板焊接接头质量和性能,而在基层焊缝和覆层焊 缝之间增加的,化学成分或组织不相同的,起过渡焊接性能作用 的一层熔敷金属层。

2. 0. 6 计算厚度 CalCUlateCI thickness

指按现行国家标准《压力容器》GB 150相应公式计算得到的 厚度。

2. 0. 7 设计厚度 design thickness

指计算厚度与腐蚀裕量之和。

2. 0. 8 名义厚度 nominal thickness

指设计厚度加上钢材厚度负偏差后向上圆整至钢材标准规 格的厚度,即标注在图样上的厚度。

2. 0. 9 设计压力 design PreSSUre

指设定的球形储罐顶部的最高压力,勺相应的设计温度一起 作为设计载荷条件,其值不低于工作压力。

2. 0. 10 试验压力 test PreSSUre

2

指在耐压试验或泄漏试验时,球形储罐顶部的压力。

2. 0. 11 试验温度 test temperature

指在耐压试验或泄漏试验时,球売的金属温度。

3. 0. 1不锈钢复合板球形储罐的施工应包括下列范围:

1球壳及与其连接的受压零部件,应界定在下列范围内:

1) 球形储罐接管与外部管道焊接连接的笫一道环向接头 坡口面;

2) 球形储罐接管与外部管道螺纹连接的第一个螺纹接头;

3) 球形储罐接管勺外部管道法兰连接的笫一个法兰密封 而;

4) 专用连接件或管件连接的第一个密封而。

2球形储罐开孔的承压盖及其紧固件。

3非受压元件勺球壳连接的焊缝,以及支柱、拉杆和底板 等。

3. 0. 2不锈钢复合板球形储罐的施工单位必须获得相对应的球 壳板制造或球形储罐现场组焊许可。

3. 0. 3不锈钢复合板球形储罐施工单位应建立球形储罐施工的 质量保证体系。

3. 0.4从事球形储罐现场组焊的施工单位应当在施工前将拟进 行的球形储罐现场组焊情况书面告知工程所在地的直辖市或者 设区的市级人民政府负责特种设备安全监督管理的部门,且球売 板制造及球形储罐现场组焊均应接受经负责特种设备安全监督 管理部门核准的特种设备检验检测机构的监督检验。

3. 0. 5施工单位应填写提交《特种设备安装改造维修告知书》, 并按要求提供特种设备许可证书复印件(加盖单位公章),同时抄 送给实施监督检验的特种设备检验机构。

3. 0.6球形储罐应按设计图样进行制造施工。修改设计,应征 得原设计单位的同意并取得设计修改文件。

4.1材料质量证明书的检查

4.1.1球形储罐施工单位应对材料生产单位提供的受压元件用 材料质量证明书进行检查。

4.1.2材料质量证明书应符合本规范及其相应材料标准以及设 计文件的规定,其内容应齐全、清晰,并且盖有材料制造单位质量 检验章。按国家现行标准《压力容器用爆炸焊接复合板 第1部 分:不锈钢-钢复合板》NB/T 47002. 1采购的复合钢板应经安全 注册,其覆材和基材(压力容器专用钢板)质量证明书上的标志内 容还应包括钢板“型式试验证书”的相关内容。

4.1.3球形储罐施工单位从非材料制造单位采购材料时,应取 得材料制造单位提供的质量证明书原件或者加盖材料供应单位 检验公章和经办人章的复印件。

4.1.4受压元件用材料质量证明书应包括下列证书:

1不锈钢复含钢板质量证明书原件,以及覆材和基材质量 证明书复印件;

2钢管质量证明书;

3锻件质量证明书;

4螺柱和螺母质量证明书;

5焊接材料质量证明书。

4.2复合钢板

4. 2. 1球壳用不锈钢复合钢板应符合国家现行标准《压力容器 用爆炸焊接复合板 第1部分:不锈钢-钢复合板》NB/T 47002. 1 和《压力容器用热轧不锈钢复台钢板》YB/T 4282以及设计文件 的要求,覆材和基材的标准及钢号应符合表4∙ 2. 1的规定。

表4. 2. 1覆材和基材的标准及钢号

|

覆 材 |

瓜 材 | ||

|

标准’) |

钢l√∙ |

标准2 |

钢1J- |

|

(;B 24511 |

S30408,S30403 S31608,S31603 |

GB 713 |

Q245R,Q345R |

|

GB 3531 |

16 Mnl)R | ||

|

注:i覆材和瓜材也时采丿IJ表列芥标准∙ι∙r∣<j∣∣-他钢、•; 2 、'徵材和族材采丿IJ表列以外标准的钢,√-∣bh II:技术耍求应符介现彳丁国家标准 《丿E丿J容器 笫2部分:材料》GB 150. 2的有关规定O | |||

4.2.2复合钢板应经热处理、校平、剪切(或切割)后交货,复介 钢板的热处理状态及覆材的表而处理(喷砂、抛光或酸洗等)应符 台设计文件的规定。

4. 2. 3球形储罐施工单位应按质量证明书对复合钢板进行验 收,对不能确定质量证明书的貞;实性或者对性能、化学成分有怀 疑的以及设计文件要求复验的等,施工单位应按照相关标准的规 定进行复验。

4.2.4经验收含格后的复合钢板应按不同钢号、规格分别放置, 其覆材表面不得与碳素钢及低合金钢接触。

4.3钢管和锻件

4. 3. 1球形储罐受压元件用钢管应符合现行国家标准《锅炉、热 交换器用不锈钢无缝钢管》GB 13296、《流体输送用不锈钢无缝钢 管》GB 14976和设计文件的规定,钢管的标准、钢号及许用壁原 应符合表4. 3. 1的规定。

表4. 3.1受压元件用钢管的标准、钢号及许用壁厚

|

钢管标准 |

钢l√- |

许川壁原∕mm |

|

GB 13296 |

0Crl8Ni9 ( S30408 )、OOCrI9Nil0 ( S30403 )、 0Crl8Nil0Ti(S32168)^00Crl7Nil4Mo2(S31603) |

≤14 |

表4. 3.1受压元件用钢管的标准、钢号及许用壁厚(续)

|

钢管标准 |

钢 一 |

许丿IJ壁厚∕mm |

|

GB/T 14976 |

OCrI8Ni9 ( S3O4O8 ). OOCrlDNilO ( S30403 )、 0Crl7Nil2Mo2 ( S31608 )、OoCrI7NiHMo2 (S31603) |

≤28 |

|

注:1钢2栏屮括号内钢小的统一数字代吐系按现行国家标准《不锈钢和耐热钢 牌 2及化学成分》GB/T 20878的右关规定; 2采丿IJ表列以外钢砂时,应符介现行国家列;准《丿I,容器 第2部分:材料》GB 150.2的规定。 | ||

4. 3. 2球形储罐受压元件用锻件的钢号、交货状态、锻件级别及 技术要求应符合国家现行标准《承压设备用碳素钢和合金钢锻 件》NB/T 47008√(低温承压设备用低合金钢锻件))NB∕T 47009、 《承压设备用不锈钢和耐热钢锻件》NB/T 47010和设计文件的规 定。

4. 3. 3球形储罐施工单位应按质量证明书分别对钢管及锻件进 行验收,对不能确定质量证明书的真实性或者对性能、化学成分 有怀疑的、设计文件要求复验的以及属于第DT类压力容器用IV级 锻件的等,施工单位还应按相关标准进行复验,其复验结果应符 合相应标准及设计文件的规定。

4.4螺柱和螺母用钢棒

4. 4. 1螺柱和螺母用钢棒应符合现行国家标准《压力容器 第2 部分:材料》GB 150. 2以及设计文件的相关规定。

4. 4. 2球形储罐施工单位应按质量证明书分别对螺柱和螺母进 行验收,对不能确定其质量证明书的貞实性或者对性能、化学成 分有怀疑的以及设计文件要求复验的等,施工单位还应按相关标 准进彳亍复验,复验结果应符合相应标准及设计文件的规定。

4.5焊接材料

4. 5. 1用于制造球形储罐受压元件的焊接材料,应符合国家现

7

行标准《承压设备用焊接材料订货技术条件))NB∕T 47018.1-NB/T 47018. 2及设计文件的规定。

4. 5.2球形储罐施工单位应按质量证明书对焊接材料进行验 收,对需要进代复验的,施工单位应按照相关标准及下列规定进 行复验:

1对用于复合钢板基材的焊条进彳亍复验,其复验结果应符 合相应标准及设计文件的规足,还应符合下列要求:

D 焊条熔敷金属的S含量应小于或等于o.oιo⅝;

2) 焊条熔敷金属的P含量应小于或等于0. 020⅝ ;

3) 按现行国家标准《熔敷金属屮扩散氢测定方法》GB/T 3965规定的水银法或色谱法测定的焊条熔敷金属的扩散氢含量 应小于或等于7. OmL∕100g;

4) 焊条熔敷金属按规定试验温度进行冲击试验的冲击功 应大于或等于54J。

2对用于复合钢板覆层焊缝和过渡层焊缝的焊条进行复 验,其复验结果除应符合相应标准及设计文件的规定外,焊条熔 敷金属的S含量应小于或等于0. 020%, P含量应小于或等于 0. 030%o

5. 1 一般规定

5. 1. 1不锈钢复合板在压制过程中,应注意保护不锈钢的覆材 面,不得有铁粉末、灰尘、油污等污物。

5. 1.2吊装、压制及检査时应采用防覆材损伤、污染的专用吊卡 具、胎具和检査样板等。

5. 1.3不锈钢复合板压制的球売板的结构型式与尺寸应符合设 计图样要求。

5. 1.4每块球売板本身不得拼接且表面不允许存在裂纹、气泡、 结疤、折叠和夹杂等缺陷。不锈钢复合球壳板经压制后基材和覆 材本身及其结合部位不得分层开裂。

5.1.5球壳板厚度不得小于设计图样的规定。

5.2球壳板切割、压制成型

5. 2. 1不锈钢复合板应有可追溯的清晰的标志,且不得在覆材 侧及低温基材板侧采用硬印标记,标志的移植应在切割前完成。

5. 2. 2热加工法的板材及坡口切割,尽量采用等离子切割方法, 切割时,应将覆材朝上,从覆材侧开始切割,在切割过程中,切割 轨道与覆材接触面采取适当的隔离防护措施,采用气割时,覆材 朝下,从基材侧开始切割,切割过程中应避免将切割熔渣溅落在 覆材表面。

5.2.3球壳板压制方法宜采用冷压成型法。压制及校正曲率时 应采取合适的胎具或适当措施防止覆材的污染或损伤。

5. 2.4球壳板压制过程中应避免材料表面的机械损伤。对于尖 锐伤痕以及覆材表面的局部伤痕、刻槽等缺陷应予以修磨,修磨 斜度最大为1 : 3o基材和覆材修磨的深度应分别不大于各自厚

9

度的5%和30%」L分别不大丁 2mm fll Imm,否则应F焊补,焊 补按本规范笫8. 4条的相关规定实施。

5. 2.5对斥制成型后的球壳板厚度应进行抽查。厚度应符合设 计图样要求。抽查数量不应少于球壳板总数的20%,H每带不应 少于2块,上、下极各不应少于1块;每张球壳板的检测应不少于 5点。抽查若有不含格,应加倍抽查;若仍冇不合格,应对球売板 逐张检查。

5. 2. 6球壳板的外形尺寸应符介下列规定:

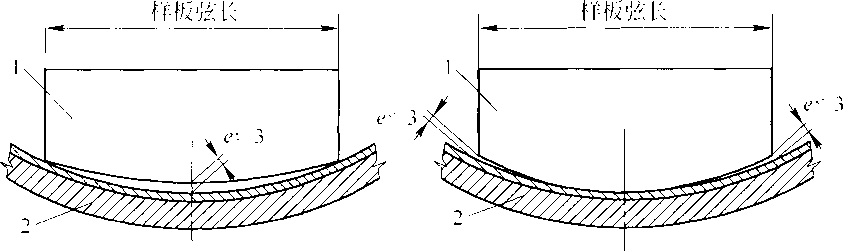

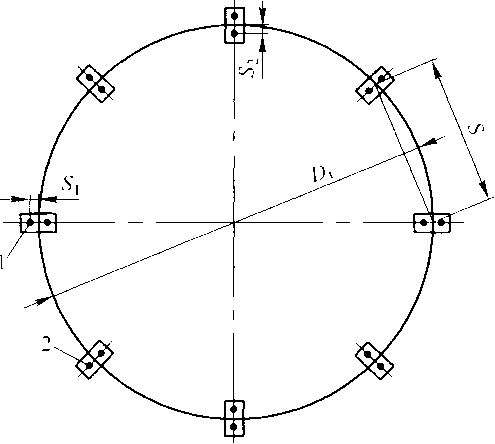

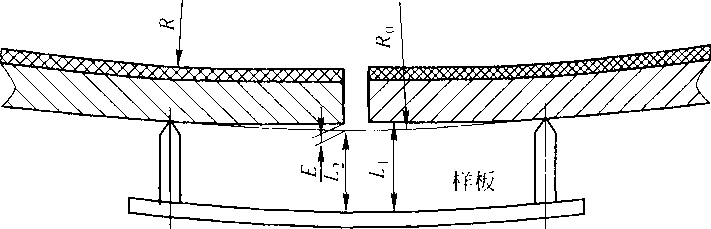

1球壳板曲率检查(图5. 2. 6 1)所用的样板及球壳板勺样 板允许间隙,应符合表5. 2. 6-1的规定。

图5. 2. 6-1球壳板曲率检查(单ft:mm)

1样板;2球壳板

表5. 2. 6-1样板及球壳板与样板允许间隙(mm)

|

球壳板弦氏 |

样板弦氏 |

允许间隙e |

|

法 20()() |

2000 |

3 |

|

<2000 |

Lj球壳板弦位相同 |

3 |

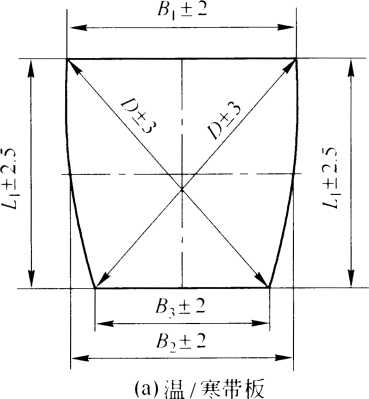

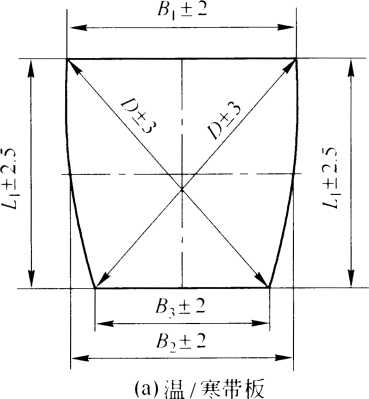

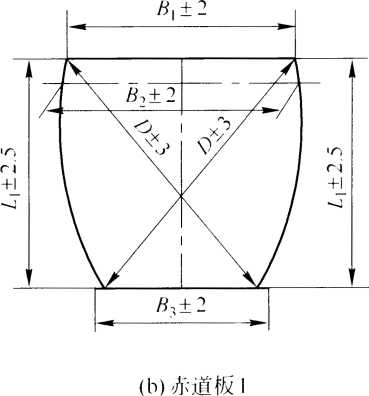

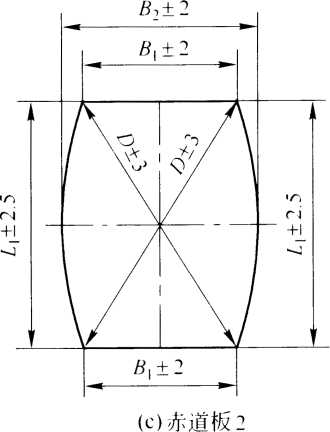

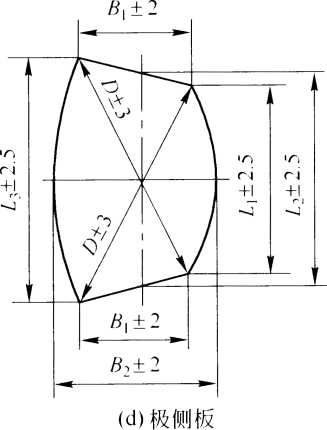

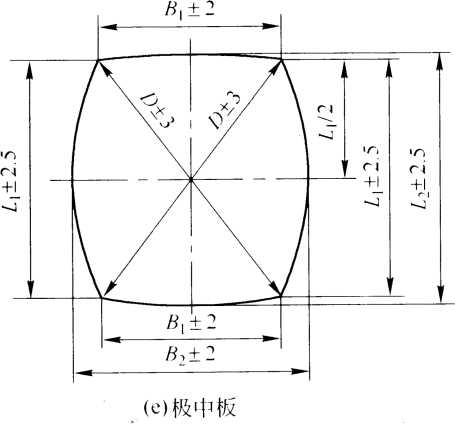

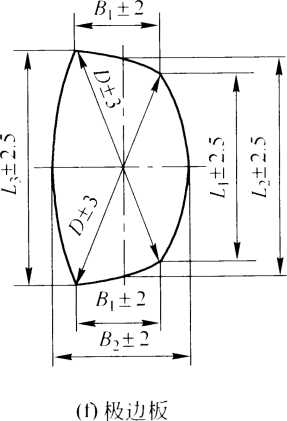

2球壳板几何尺寸(图5.2. 6-2)允许偏差应符合表5. 2. 6-2 的规定。

IO

中心

对角线

(g)两条对用纟SU的距离

图5. 2. 6-2球壳板几何尺寸(单位:mm)

表5. 2. 6-2球壳板几何尺寸允许偏差(mm)

|

项【丨 |

允许偏)v: |

|

氏度方旳弦KiH |

÷2. 5 |

|

任意宽度方向弦KlB |

+ 2 |

|

対角线弦长。 |

+ 3 |

|

两条对佑线间的距离。 |

5 |

|

注:对刚性无的复合板球壳板儿何尺寸也在托架上测吊。 | |

5. 2.7球壳板焊接坡口应符含下列规定:

1坡I【表面质量应符合下列规定:

D 平面度应小于或等于球壳板名义原度的0. 04倍,且不 得大于1mm;

2) 表面应平滑,表面粗糙度(RZ)应小于或等于25μm;

3) 缺陷间的极限间距应大于或等于500mm;

4) 熔渣与氧化皮应清除干净,坡口表面不应有裂纹和分层 等缺陷。若有缺陷时,应修磨或焊补。焊补时,应将缺陷彻底清 除,并经渗透检测确认没有缺陷后方可补焊。补焊应按本规范第 8. 4条规定进衍O焊补后应磨平,使其保持原坡口的形状及尺寸。

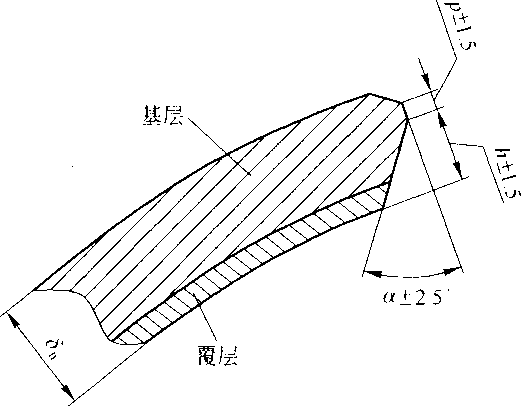

2坡口儿何尺寸(图5.2.7)允许偏差应符合下列规定:

D 坡口角度α的允许偏差为土2. 5°;

2)坡口钝边”及坡口深度九的允许偏差为士 1.5mm。

图5. 2. 7球壳板坡口几何尺寸(单位:mm)

5. 2. 8在球壳板周边IOOmm范围内,应对基材板及基材与覆材 结合情况进行超声检测,检测方法应符合行业标准《承压设备无 损检测》JB/T 4730. 3的有关规定,合格等级应符合设计图样要 求。若有未结合超标情况,按本规范第8.4条相关规定进行修 补。

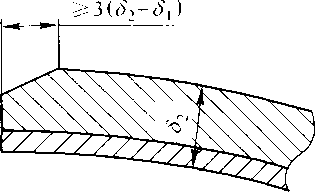

5. 2. 9当相邻板的厚度差(泓一出)大于或等于3mm或大于其中 薄板厚度的1/4时,厚板边缘应削成斜边,削边后的端部厚度应 等于薄板厚度(图5.2.9)o

图5. 2.9不同厚度的球壳板焊接时对厚板削薄的要求(单位:mm)

5. 2. W 成品的覆材表面应实施有效防护,若发现存在有灰尘、

13

汕污等,必须进行酸洗脱脂;成品应放&在干燥、洁净的厂房内, 严禁露天放置。

5.3附件制作及组焊

5. 3. 1附件应按照设计图样的规定进行加工制作,加工尺寸偏 差及其等级应符合设计图样或相关标准的规定。

5. 3. 2人孔、接管与极板的组焊应在制造单位进行,焊后应符合 下列要求:

1人孔、接管开孔位置及外伸高度的允许偏差不大于5mm;

2开孔直径与组装直径之差宜为2〜5mm;

3开孔球壳板周边IOOmm范围内及开孔中心一倍开孔直 径范围外用弦长不小于IOOOmm的样板检查极板的曲率,最大间 隙不得大于3mmo

5. 3.3法兰面应垂直于接管中心线。除设计规定外,安装管法 兰应保证法兰面的水平或垂直,其偏差不得超过法兰外径的1% (法兰面小于IOOmm,按IOOmm计算),且不大于3mmo

5. 3.4法兰螺柱孔或螺栓孔的中心圆直径以及相邻两孔弦长允 差为士 0. βmm,螺孔中心线与端面的垂直度允差不得大于 0.25 %,任意两孔弦长允差应符合表5. 3. 4规定。

表5. 3.4法兰螺柱孔或螺栓孔任意两孔弦长允差(mm)

|

设计内径Di |

<600 |

600〜1200 |

>1200 |

|

允龙 |

÷ 1. 0 |

÷ 1. 5 |

+ 2.0 |

5. 3. 5补强圈应符合《补强圈))JB∕T 4736的相关要求,并应与球 壳板紧密贴合。

5. 3.6球形储罐受压元件的组装不得强力进行对中、找平。

5. 3. 7应对球形储罐的主要几何尺寸、管口方位进行检查,并应 符合设计图样要求。

5. 3.8分段支柱上段与赤道板的组焊应在制造单位进行。组焊 后的直线度允许偏差不大于Lι∕1000(L1支柱上段长度,

14

mm),轴线位置偏移不应大于2mm0组焊后,川弦长不小于 IoOomm的样板检查赤道板的曲率,最大间隙不得大于3mmo

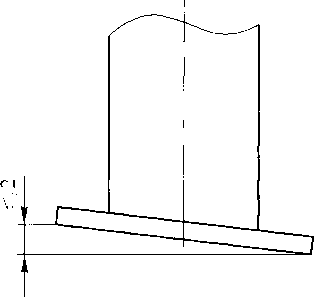

5- 3.9支柱与底板焊接后应保持垂直,其最大偏差为2mm(图

5. 3. 9) o

图5. 3. 9支柱与底板垂直偏差(单位:mm)

5.4试 件

5. 4. 1球売板及其组焊件制作单位对每台球形储罐,应提供不 少于3块产品焊接试件的母材(须开坡口)O

5. 4.2试件的材料应合格,且应与球壳板具有同标准、同牌号、 同厚度、同热处理状态。

5. 5零部件的油漆、包装、运输

5. 5. 1除设计图样注明外,球壳板基材表面应除锈,并涂底漆两 道,对坡口表面及其基材侧边缘50mm范围内应涂可焊性涂料或 易去除的保护膜。每块球壳板上的球壳板编号、钢号及炉批号标 记应以油漆框出。

5. 5. 2运输及存放球壳板时,宜采用钢结构托架包装,钢结构托 架和覆材接触处应包覆柔性隔离材料,并宜采用拉紧箍将球壳板 紧箍在托架上;球壳板的凸面宜向上;各球売板之间宜垫以木块 等防板面损伤、防覆材污染的柔性材料,重叠块数不宜超过6块; 每个包装件的总重不宜超过30to

5. 5. 3法兰、试件、阀门、紧固件等宜装箱运输,拉杆等杆件等宜 集装包扎。

5. 5.4所有碳钢加工件表面应涂防锈油脂。拉杆螺纹应妥善保 护。

5. 5. 5球売板、支柱、拉杆等零部件的油漆、包装和运输的其他 检査要求,应符合现行行业标准《压力容器涂敷与运输包装》JB/T 4711的有关规定。

5∙6铭 牌

5. 6.1球壳板及其组焊件制作单位应提供1块产品铭牌。

5. 6.2产品铭牌格式宜采用《固定式压力容器安全技术监察规 程》TSG R0004附件C的表样。

6. 1零部件质量证明书的检查

6. 1. 1球形储罐的现场安装组焊单位应对球壳板及其组焊件制 作单位提供的产品质量证明书等技术、质量文件进行检査。

6.1.2不锈钢复合板球形储罐零部件的质量证明书应包括下列 内容:

1制造竣工图样;

2压力容器产品合格证;

3产品质量证明文件应包括下列内容:

D质量计划或检验计划;

2) 主要受压元件材质证明书及复验报告;

3) 材料清单;

4) 材料代用审批文件;

5) 结构尺寸检查报告;

6) 焊接i己录;

7) 热处理报吿及自动记录曲线;

8) 无损检测报告;

9) 产品焊接试件检验报告;

10) 产品铭牌的拓印件或复印件;

4特种设备制造监督检對证书。

6.2球壳板和试件的检查

6. 2. 1制造单位提供的球壳板表面不应有裂纹、气泡、结疤、折 叠、夹杂、分层等缺陷,当存在以上缺陷时,应按本规范第4”条 规定进行修补。

6. 2. 2按照本规范第“5. 2. 5”的规定对球売板进行厚度抽查。

17

6. 2. 3安装前应对球売板进彳丁外形及坡口尺寸的检查,检查方 式及尺寸偏差应符合本规范第“5. 2. 6”和“5. 2. 7”的规定。

6. 2. 4对球壳板应进行周边IOOmm范围内基材板及基材板与 覆材板结合情况的超声检测抽査,抽查数最不应少于球壳板总数 的20%,且每带不应少于2块,上、下极各不应少于1块;对厚度 大于20mm的低温基材不锈钢复合板的抽查数量不应少于球売 板总数的40% ,抽查应包括全部上、下极板和与支柱连接的赤道 板,每带的抽查数量不应少于2块;对球売板有超声检测要求的 还应进行超声检测抽查,抽查数量应与周边抽查数量相同。检测 方法应符合现行彳亍业标准《承压设备无损检测》JB/T 4730. 3的有 关规定,合格等级应符合设计图样的要求。若有不允许的缺陷, 应加倍抽查;若仍有不允许的缺陷,应逐件检测。

6. 2. 5对球売板及其组焊件制作单位提供的试件数量、试件规 格尺寸、坡Ll型式等进行检查确认。

6. 3球形储罐支柱及其他组焊附件的检查

6. 3. 1支柱全长长度最大偏差为3mmo

6. 3.2支柱全长的直线度偏差应小于或等于全长的1/1000,Il 不应大于IOmmo

6. 3. 3现场组焊的上、下段支柱接口处最大与最小直径差,不应 大于支柱内百径的1%,丄[不应大于4mmo

6. 3.4球形储罐人孔、接管开孔位置及外伸高度的允许偏差、开 孔球壳板的曲率及接管法兰的安装允许偏差,应符合本规范第 5.3. 2、5. 3. 3 和 5. 3.4 条的规定。

7. 1基础验收

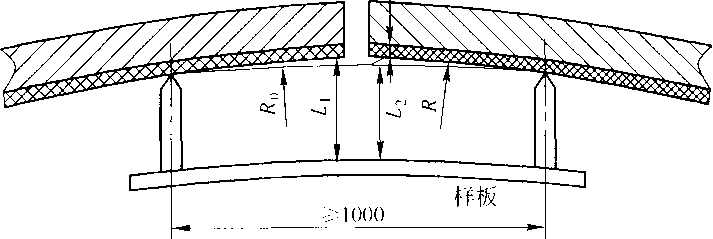

7.1.1不锈钢复合板球形储罐安装前应对基础各部位尺寸(图

7. 1. 1)进行验收,其基础各部位尺寸允许偏差应符合表7. 1. 1的 规定。球形储罐的安装应在基础混凝土的强度不低于设计要求 的75%后进行。

图7. 1. 1基础各部位尺寸

1—-地脚螺栓;2一地朋1螺栓预带孔

表7. 1. 1基础各部位尺寸允许偏差

|

项 |

[I |

允许偏差 |

|

球売中心圆灯径Di |

球形储罐容积<2000m3 |

士 5mm |

|

球形储罐容器≥2OOOm^ |

÷Di∕2000mm | |

|

基础方位 |

1° | |

|

__________相邻支柱基础屮心距S__________ |

÷2mm | |

表7. 1. 1基础各部位尺寸允许偏差(续)

|

项 H |

允许偏无 | ||

|

支柱用础L的地脚螺栓中心与 AuIiIIψ心网的m` Si |

÷2mm | ||

|

支柱果础I••的地脚螺栓预带孔屮心 与果础屮心圆的间距S |

÷8mm | ||

|

瓜础 标 r* 'J |

采用地脚螺栓 固定的瓜础 |

各支柱瓜础上表而的标高 |

一 Di ∕1000mm, IL不低于一15mm |

|

相邻支柱的J占础标高定 |

4mm | ||

|

采用预埋垫板 固定的基础 |

芥支柱瓜础垫板上表而标髙 |

— 3mm | |

|

相邻支柱瓜础垫板标尚无 |

3mm | ||

|

单个支柱果础上表Im的水平度 |

采川地脚螺栓固定的堆础 |

5mm | |

|

采川预埋垫板固定的瓜础地脚板 |

2mm | ||

7. 1.2热处理的不锈钢复合板球形储罐,应设置预埋垫板;预埋 垫板的厚度及形式应符合设计要求。采用预埋垫板固定的基础 允许尺寸偏差应符合表7. 1. 1的规足。

7.2球形储罐组装

7. 2. 1不锈钢复合板球形储罐组装时宜对每块球壳板和焊缝按 照相应标准规范或施工单位的管理制度要求进行编号。

7. 2. 2球形储罐组装时,可采用工卡具调整球壳板组对间隙和 错边量,不得进行强力组装。

7. 2. 3对于以低温钢板为基材的不锈钢复合板低温球形储罐组 装时,不得采用锤击球壳板等强制手段进彳亍整形或组装,不得在 受压元件上刻划和敲打材料标记等导致产生缺【J效应的痕迹。

7. 2.4组装过程中和覆材接触的脚手架、定位块等应采用合适 的防、污染材料或应采取一定的防污染保护措施。

7. 2. 5球壳板组对间隙、错边量和棱角应符合下列规定:

1采用焊条电弧焊时,纟且对间隙宜为2mm± 2mm;采用药

芯焊丝气体保护时,组对间隙宜为3mm± Imm;采用其他焊接方 法时,组对间隙应由焊接作业指导书确定。

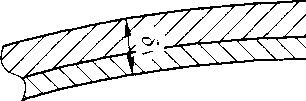

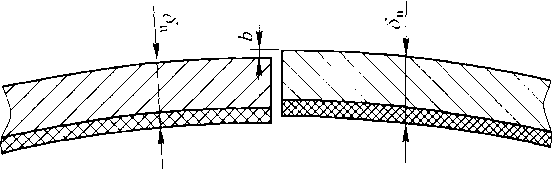

2球売板组对错边量/ ,不应大于球壳板覆材名义厚度的 1/2,且不大于2mm(图7. 2. 5-1和图7. 2. 5-2),当两板厚度不等 时(Sn>SG ,可不计入两板厚度的差值。

图7. 2. 5-1等厚度球売板组装时的对口错边量

图7. 2. 5-2不等厚度球壳板组装时的对口错边量

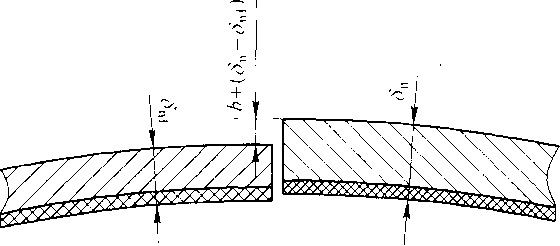

3用弦长不小于IOOOmm的样板检查球壳板组装后的棱角 (图7.2. 5-3),棱角值应按下列公式计算,且不应大于7mm:

E =Ll -L2 (7. 2. 5-1)

L2 =IR— R)I (7. 2. 5-2)

式中E——棱角值(mm);

LI 最大棱角处球売勺样板的实测径向距离(mm);

L2 标准球壳与样板的径向距离(mm);

R 球壳的设计内半径或外半径(mm);

R"样板的曲率半径(mm) O

4组对间隙、错边量和棱角的检色宜沿对接接头每50Omm

21

≥l()00

图7. 2. 5-3球壳板组装时的棱角检查

测量一点。

7. 2. 6球形储罐赤道带组装时,每块球壳板的赤道线水平误差 不1:大于4mm;相邻两块球売板的赤道线水平误差不宜大于 5mm;任意两块球壳板的赤道线水平误差不宜大于8mmo

7. 2.7球形储罐组装时,下列相邻焊缝的边缘距离不应小于球 売板厚度的3信,且不应小于IOOmm:

1相邻两带的纵焊缝;

2支柱与球壳板的角焊缝至球壳板的对接焊缝;

3球形储罐人孔、接管、补强圈和连接板等与球壳板的连接 焊缝至球壳板的对接焊缝及其相互之间的焊缝。

7. 2. 8球形储罐赤道带组装后,赤道带每块球壳板的赤道线水 平误差不宜大于2mm,相邻两块球壳板的赤道线水平误差不宜大 于3mm;任意两块球壳板的赤道线水平误差不宜大于βmmo

7. 2. 9球形储罐组装时应对球形储罐的最大直径与最小直径之 是进行控制,两极间的内直径、赤道截面的最大内百径和最小内 直径相互之差,均应小于设计直径的3%。,并应符合下列规定:

1 5000m3以下的球形储罐不应大于50mm;

2 5OOOm3及以上的球形储罐不应大于70mmo

7. 2.10支柱的安装应符合下列规定:

1支柱用垫块找正时,每组垫铁的高度不应小于25mm,且 不宜多于3块。斜垫铁应成对使用,并应接触紧密。找正完毕 后,点焊应牢固。

2支柱安装找正后,应在球形储罐径向和周向两个方向检 查支柱的垂直度。当支柱高度小于或等于δm时,垂直度允许偏 差为12mm;当支柱高度大于8m时,垂直度允许偏差为支柱高度 的1. 5%o,且不应大于15mmo

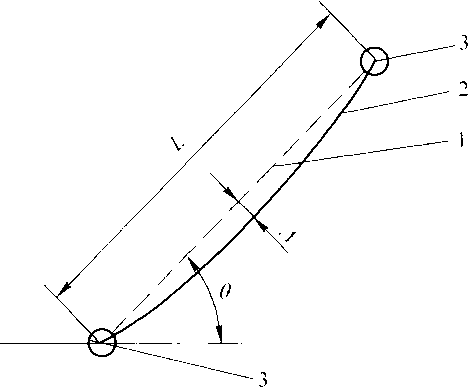

7. 2.11拉杆安装时应对称均匀拧紧。对拉杆中部的挠度宜按 下式的计算值进行控制(图7. 2.11):

△ = 5. 42 X IO-I(Llcos0)ιz3 (7. 2. 11)

式中Δ 拉杆中部的挠度(cm);

L ——拉杆两销轴间距(Cm);

θ 拉杆仰角(°) O

图7. 2. 11拉杆中部挠度的测定

1—拉线;2拉杆;3一销轴

7.3其他零部件安装

7. 3. 1球壳上的连接板应与球売紧密贴合,并应在热处理之前 与球壳焊接。当连接板勺球壳的角焊缝是连续焊缝时,应在不易 流进雨水的部位留出IOmm的通气孔隙。连接板安装位置的允 许偏差为IOmmo

7.3.2影响球形储罐焊接整体热处理及充水沉降的零部件,应 在热处理及沉降试验完成后再勺球形储罐固定。

7. 3. 3球形储罐产品铭牌和注册品牌应在设计图样指定的位置 装设。

8. 1 一般规定

8. 1. 1从爭不锈钢复合板球形储罐焊接的焊工,必须按《特种设 备焊接操作人员考核细则》TSG Z6002考核合格后,方可在有效 期间内担任合格项冃范围内的焊接工作。

8.1.2选用的焊接设备应满足焊接工艺的要求。

8. 1.3当出现下列任一情况时,应采取有效防护措施,否则禁止 施焊:

1雨、写环境;

2风速:气体保护焊时大于2m∕s,其他方法焊接时大于 8m/s;

3焊接环境温度在一5°C及以下;

4焊接环境相对湿度在90%及以上。

8.1.4当炸件温度低于。笆但不低于一20。C时,应在施焊处 IOOmm范围内预热到15笆以上。

8. 1.5不锈钢复合板球形储罐的焊接方法宜采用焊条电弧焊。

8.1.6覆层焊缝与基层焊缝之间,以及覆层焊缝与基材交界处 应采用过渡层焊缝。

8. 1.7与壳体相关的焊接施工和修补都应在焊后热处理(当要 求时)与耐压试验前完成。

8.1.8焊接检査合格后,方可进行后道工序。

8.2焊接工艺评定及焊接作业指导书

8. 2. 1不锈钢复合板球形储罐焊接前,施工单位必须有合格的 焊接工艺评定报告,焊接工艺评建应符合现行行业标准《承压设 备焊接工艺评定WB/T 47014的有关规定。

8. 2. 2焊接施工前应根据评定合格的焊接工艺评定报吿,编制 具体的焊接作业指导书。

8.3焊接施工

8. 3. 1焊接前检查焊缝坡口表面和两侧至少20mm范围内应无 铁锈、水分、油污、灰尘及其他污物,组对质量(包括间隙、错边量 和棱角,以及定位焊)必须符合相应要求。

8. 3.2预热、道间温度和后热应符合下列规定:

1预热温度应按焊接工艺规程或焊接作业指导书执行,球 形储罐用不锈钢复合钢板推荐的预热温度可按表8. 3. 2选用;

表8. 3.2球形储罐用不锈钢复合钢板推荐的预热温度

|

丿卓度∕mm |

瓜 材 | ||

|

Q245R |

Q345R |

16MnDR | |

|

25 |

一一 |

一 |

一 |

|

32 |

75 〜125 |

75 〜125 | |

|

38 |

75 〜125 |

100—150 |

100—150 |

|

50 |

100-150 |

125〜150 |

125〜150 |

注:1拘朿度高的部位(如接管、人孔)或环境气温低于5。C时,应采用较高的预热温 度,扩大预热范围;

2不同强度的钢和/「•焊接时,应采用强度较髙的钢所适川的预热温度;

3表中“一”表小%¥件温度为()°C及其以上时,不需预热。

2要求焊前预热的焊缝,应以总厚度作为确定预热温度的 厚度参数;

3施焊过程中,应控制道间温度不得超过焊接作业指导书 规定的范围;

4若覆材为奥氏体不锈钢,过渡层焊缝和覆层焊缝施焊时 最高道间温度不宜大于150oC;

5符合下列条件之一的焊接接头,焊后应进行后热处理:

1)基材厚度大于38mm的低合金钢;

2) 嵌入式接管与球壳板的焊接接头;

3) 焊接工艺规程或焊接作业指导书确定需要后热处理者;

4) 设计文件要求进行后热处理者;

6后热处理应按设计文件、焊接工艺规程或焊接作业指导 书执行,无要求时应符合下列规定:

D后热温度应为200〜250°C;

2)后热时间应为0.5〜l.Oh;

7预热和后热温度应保持均匀,加热面宜在基材侧;

8预热区和后热区加热宽度应为焊缝屮心线两侧各取3倍 板厚,且每侧不少于IOOmm;定位焊、工卡具焊接、返修气刨、补焊 需要预热时,应在以焊接处为屮心,至少在半径150mm范围内进 行预热;

9预热和后热及道间温度测量宜在加热面的背面进行,应 在距焊缝中心50mm处对称测量,每段焊缝长度方向测量点不应 少于始焊端、中部和终焊端3个位置;

10预热和后热可选用电加热法或火焰加热法;

11当中断焊接,重新施焊时,仍需按原规定预热。

8. 3. 3定位焊及工卡具的焊接应符合下列规定:

1应按焊接工艺规程或焊接作业指导书施焊;

2只允许在基层焊缝的坡口内进行定位焊接;

3定位焊长度不应小于80mm,间距宜为300~500mm,定 位焊的引弧和熄弧都应在坡口内;

4工卡具等临时焊缝焊接时,引弧和熄弧点均应在工卡具 或焊缝上,严禁在非焊接位置引弧和熄弧;

5需与覆材焊接的工卡具应采用和覆材一致的材质;

6临时性工装夹具去除时不应损伤球売板,宜采用火焰切 割,严禁锤击拆除。

8. 3.4垫板、支柱等零部件与球壳的焊接应符合下列规定:

1支柱、垫板等与球壳焊接时,焊接材料应采用与强度较低 侧钢材相匹配的焊接材料,焊接工艺应与强度较高侧钢材的焊接

27

匚艺相同;设计图样冇规定时,应按设计图样执彳J-;

2球壳与垫板、支柱的角焊缝应平缓过渡。

8. 3.5球壳焊接应符合下列规定:

1应严格按照焊接工艺规程或焊接作业指导书的规定施 焊;

2应采用先焊纵缝、后焊环缝的焊接顺序;

3应采用多名焊工对称均布、分段后退起弧焊法,并应保证 同步施焊;

4直采用多层多道焊,何段焊缝层间与道间接头部位都应 呈阶梯状错开,终焊端应将弧坑填满;

5应采取适当措施,防止焊接6溅损伤覆材表而;不应在填 材、覆材表血随意引弧、焊接卡兰、吊环及临时支架等;

6每段基层焊缝的坡Im一次连续焊完,因故屮断焊接时, 应根据工艺要求采取防裂措施,再次施焊前应检查确认无裂纹 后,方可按原工艺要求继续焊接;

7焊后应清除焊接区域内的焊渣、R溅及其他污物,并汜录 焊工位置图和焊接记录,不得在覆材表面打焊工钢印。

8. 3. 6采用碳弧气刨清根时,宜在基层焊缝侧进行,气刨后应用 砂轮修整刨槽和磨除渗碳层,修整后的刨槽形状、宽窄、深度应一 致,底部应平整。刨槽经打磨后,应进彳亍检查,确认焊接区域内无 影响焊接质最的缺陷、污物等。

8.4修 补

8. 4. 1不锈钢复合板球形储罐在施工和运输中所产生的表面损 伤、工卡具焊迹,以及不合格的焊接表面与内部缺陷等,都应进行 修补。

8. 4.2表面或内部缺陷在修补前,应制定合理的修补工艺,并严 格按照工艺文件及其他相关标准规范的规定实施修补。

8. 4.3同一部位补焊不宜超过两次,如超过两次,应采取可靠的 技术措施,并应经施工单位技术负责人批准后再修补。

8. 4.4曳求焊后消除应力热处理的不锈钢复合板球形储罐,应 在热处理前完成焊接修补。

8. 4.5焊接修补的部位、次数和检测结果应作记录。

8. 4. 6球形储罐修补后应按下列规定进行无损检测:

1各种缺陷清除和焊接修补后均应进行磁粉或渗透检测;

2当表面缺陷焊接修补深度超过3mm时(一侧从基材表面 算起,另一侧从过渡层焊接完的表面算起)应进行射线检测;

3焊缝内部缺陷修补后,应进行射线检测或超声检测,选用 的方法应与修补前发现缺陷的方法相同。

8.5焊后检查

8. 5. 1焊后检查应在焊接施工以及修补完成后进行。

8. 5.2焊后尺寸检查

1棱角检查

焊接后,棱侑应按本规范笫7. 2. 5条第3款的方法进行检 查,棱角不得大于IOmmo

2内直径检查

两极间的内直径、赤道截面的最大内直径和最小内直径、设 计内直径相互之间羌值,均应小于设计内直径的7%。,并应符合下 列规定:

1) 5000m3以下的不锈钢复合板球形储罐不大于80mm;

2) 5000n?及以上的不锈钢复合板球形储罐不大于100mm。

3支柱垂直度检查

应符合本规范笫7. 2. 10条第2款的规定。

8. 5.3焊后外观检查

1焊接接头外观检查

1) 检查应采用目视或4〜8倍放大镜进行,内外表面都应 检查;

2) 焊接区域内应无焊渣、飞溅等物;

3) 焊接区域内不得有裂纹、夹渣、气孔、咬边、凹坑、未熔 合、未焊透、未焊满、弧坑、焊瘤等缺陷;

4) 焊接接头表面不应有急剧的形状变化,并与母材过渡平 缓、圆滑;

5) 角焊缝的凹凸度与焊脚尺寸应符合设计文件要求;

6) 焊缝表面应比坡「1每边增宽1〜2mm;

7) 按疲劳分析设计的不锈钢复合板球形储罐,对接焊缝表 而应与母材表而平齐,不应保留余高;其他不锈钢复合板球形储 罐的对接焊缝余高应符含表8. 5. 3的要求;

表8. 5.3对接焊缝余高(Inm)

|

坡Il深度S |

焊缝余高 | |

|

IYMrHl7-的背而 |

IYIlnIltr-的∣l"ιi或双Im焊的ιl"Ii和背而 | |

|

≤12 |

()〜1.5 |

。〜1. 5 |

|

12<^≤25 |

0-1. 5 |

()〜2. 5 |

|

25<l^≤50 |

O 〜1. 5 |

。〜3 |

|

>50 |

()〜1. 5 |

O〜4 |

|

注:单而焊时,坡11深度为母材厚度;双Im焊时,坡丨I深度为坡丨I饨边中点至母材衣∣m 的深度,两侧分别计算。 | ||

8)焊趾部位应平滑或呈坡度不大于1 : 3的斜坡,深度不得 大于O. 5mm,且其实际板厚不得小于设计厚度。

2工卡具去除表面及球形储罐表面损伤焊补检查

D 工卡具去除后的表面不得有裂纹、气孔、咬边、夹渣、凹 坑、未焊满等缺陷,球形储罐内外表面不得有划痕、焊疤、凹坑等 表面损伤;

2) 补焊区域内应无焊渣、飞溅等物,表面不得有裂纹、气 孔、咬边、夹渣、凹坑、未焊满等缺陷;

3) 修补表面应平滑,并与母材表面平齐。

9. 1 一般规定

9. 1. 1以延迟裂纹倾向的材料为基材制造的不锈钢复合板球形 储罐对接焊缝的无损检测应在焊接完成3βh后进行,其他钢材为 基材制造的不锈钢复合板球形储罐的无损检测应在焊接完成24h 后进行。

9.1.2从事无损检测的人员,必须取得相应资格证书后才能承 担与资格证书的种类和技术等级相对应的无损检测工作。

9.2射线检测和超声检测

9. 2. 1复合板球形储罐组装焊接后的射线及超声检测应在基层 焊缝及过渡层焊缝焊接完成后,覆层焊缝焊接前进行。焊缝超声 检测前应按本规范第5. 2. 8条的规定对斜探头扫查区域进行覆 材和基材的结合情况检测。

9. 2. 2焊缝的射线检测和超声检测应按现行行业标准《承压设 备无损检测》JB/T 4730的有关规定执行。射线检测可采用X射 线和y射线;超声检测可釆用衍射时差法超声检测、可记录的脉 冲反射法超声检测和不可记录的脉冲反射法超声检测。当采用 不可记录的脉冲反射法超声检测时,应采用射线检测或衍射时差 法超声检测作为附加局部检测。

9. 2. 3符合下列条件之一的应进行100%的射线或者超声检测: 1设计压力大于或等于l∙6MPa,且划分为第In类压力容器 的球形储罐;

2按分析设计标准设计的球形储罐;

3采用气压或气液组合耐压试验的球形储罐;

4设计图样规定应进行全部射线或超声检测的球形储罐;

31

5设计温度低于一40°C的或者焊接接头基材屏度大于 25mm的低温球形储罐;

6嵌入式接管勺球売连接的对接焊缝;

7以开孔中心为圆心、开孔直径的L 5倍为半径的圆内包 容的焊缝,以及公称直径大于25Omrn的接管与长颈对接法兰、接 管与接管连接的焊缝;

8被补强圈和垫板覆盖的焊缝。

9. 2.4球売对接焊缝的局部检测方法应按设计文件执行,检测 长度不得少于各焊缝长度的20%,对低温球形储罐的检测长度不 得少于各焊缝长度的50%,局部检测部位应包括所有的焊缝交义 部位及每个焊工所施焊的部分部位。

9. 2.5设计图样规定应复检的复合板球形储罐,复检比例不应 少于被检焊缝长度的20%,复检部位应包括所有的焊缝交叉部 位。

9. 2. 6复含板球形储罐焊缝的所有射线或超声检测应符合现行 行业标准《承压设备无损检测》JB/T 4730的有关规定,其质量要 求和合格级别应符合下列规定:

1进彳亍10。%无损检测的对接焊缝,采用射线检测时,射线 检测技术等级应不低于AB级,合格级别不应低于∏级,评定厚度 取基材厚度;采用脉冲反射法超声检测时,超声检测技术等级不 应低于B级,合格级别不应低于I级;对基材和覆材结合情况的 超声检测应符合设计图样规定的复合板级别;

2按设计图样要求进行局部无损检测的对接焊缝,采用射 线检测时,射线检测技术等级不应低于AB级,合格级别不应低于 In级,评定厚度取基材厚度;采用脉冲反射法超声检测时,超声检 测技术等级不应低于B级,合格级别不应低于∏级;

3采用衍射时差法超声检测的对接焊缝,合格级别不应低 于II级。

9. 2. 7经100%射线或超声检测的对接焊缝检出超标缺陷时,应 清除并在焊接修补后,对焊缝修补部位按原检测方法重新检测,

32

位至合格。局部检测的对接焊缝,在检测部位发现超标缺陷时, 应在该检测部位两端的延伸部位分别增加不少于25Omm的补充 检测,若仍存在不允许的缺陷,应对该焊缝进行全部检测6

9. 2.8焊缝进彳丁射线检测或超声检测时,应按设计图样和焊缝 排版图对受检部位标示,射线检测应1间布片示意图。

9. 3表面无损检测

9. 3. 1不锈钢复合板球形储罐的下列部位应在耐压试验前进行 磁粉检测或渗透检测,球形储罐需焊后整体热处理的,应在热处 理前进行磁粉检测或渗透检测。其中覆材侧应采用渗透检测,基 材侧宜优先采用磁粉检测。

1球壳对接焊缝内、外表面,人孔、接管的川缘与球壳对接 焊缝内、外表面;

2人孔及公称"径大于或等于25Omm接管的对接焊缝的 内、外表面;公称直径小于25Omm接管的对接焊缝的外表面;

3人孔、接管与球壳连接的角焊缝的内、外表面;

4补强圈、垫板、支柱及其他角焊缝的外表而;

5工卡具焊迹打磨后及球売板缺陷焊接修补和打磨后的部 位。

9. 3. 2球形储罐热处理后和耐压试對后的磁粉检测或渗透检测 的复检比例应符合设计图样要求。要求进代局部复检的球形储 罐,复检部位应包括对接焊缝交义部位,接管勺球壳连接焊缝的 内外表面、补强圈、垫板、支柱与球壳连接的角焊缝及其他角焊缝 的外表面,工卡具焊迹打磨和売体缺陷焊接修补和打磨后的部 位。

9. 3. 3磁粉检测和渗透检测应按现行彳丁业标准《承压设备无损 检测MB/T 4730冇关规定执行。

9. 3.4磁粉检测和渗透检测部位不应冇任何裂纹和白点,其他 缺陷应符合行业标准《承床设备无损检测MB/T 4730规定的I 级。

9. 3. 5磁粉检测和渗透检测发现的超标缺陷,应按本规范第8.4 条的规定进行修磨或焊接修补,并应对该部位按原检测方案重新 检查,直至合格。对局部表面检测,热处理和耐压试验后复检发 现的超标缺陷,应在该缺陷两端的延伸部位增加检测长度,增加 的长度为该焊缝长度的10%,且不应少于250mm;若仍存在不允 许的缺陷,则应对该焊缝进行全部检测。

9. 3. 6覆材侧的表面渗透检测后应立即将残留渗透液清除干 净。

10. 1 一般规定

10.1.1不锈钢复合板球形储罐焊后整体热处理应符合以下规 定:

1焊后热处理应按设计要求进行,且应采取措施保证球形 储罐(特别是覆材性能)满足使用要求。

2奥氏体不锈钢覆材复合板球形储罐应尽量避免焊后热 处理。需要进行焊后热处理,应避免覆材和焊接接头中铭碳化物 析出和形成。相。

3覆材为06Crl3时,当使用奥氏体不锈钢焊材焊接覆层 焊缝,且基材不要求焊后热处理时,可免做焊后热处理。否则应 按覆材要求进行焊后热处理。

4除上述第3款规定外,焊后热处理按基材要求进行。覆 材为堆焊不锈钢时,基材需要焊后热处理,则应在堆焊覆层焊缝 后再进行。

5对耐晶间腐蚀要求较高的复合板球形储罐,如果基层焊 缝需要焊后热处理,则宜在热处理后再焊接覆层焊缝的盖面层。

6热处理时,恒温温度、最少恒温时间、升温速度、降温速 度及球売表面上任意两测温点的温差应符合设计图样及相应执 行标准规范的要求。

W. 1.2不锈钢复合板球形储罐整体热处理前,应具备下列条 件:

1与球形储罐受压件还接的焊接工作全部完成;

2热处理前的各项无损检测工作全部完成;

3产品焊接试件已放置在球形储罐热处理过程中高温区 的外侧;

4加热系统已调试介格;

5与热处理无关的接管已采用肓板封堵;

6球形储罐勺梯子、平台等部件的螺栓以及拉杆、地脚螺 栓等个部松开;

7 Ll采用防雨、防风、防火和防停电等防护措施。

W.2保温要求

W. 2. 1热处理时应根据热处理温度和「•艺、材料容車、导热系 数合理选择保温材料和限度。

10. 2.2保温材料应保持干燥,不得受潮。

10. 2. 3保温层应紧贴球売表面,局部间隙不宜大于20mm,接缝 应严密。多层保温时,各层接缝应错幵,在热处理过程中保温层 不得松动脱落。

10. 2.4球形储罐上的人孔、接管、连接板均应进代保温,从支柱 与球売连接焊缝的下端算起,向下不少于Im长度范围内的支柱 应进彳丁保温。

10. 2. 5在恒温时间内,保温层表而温度不宜大于60oC O

W.3测温系统

10. 3. 1测温点应均匀的布置在球壳表而上,相邻两侧测温点的 间距不宜大于4. 5m,测温点数不少于表10. 3. 1的规定,目应在 上、下人孔七球壳板环焊缝边缘20Omm范围内各设一个测温点, 何个焊接试件应设一个测温点。

表10. 3. 1测温点数

|

容积∕∏√ |

测温点数/个 |

容积/nr, |

测温点数/个 |

容积/nr' |

测温点数/个 |

|

50 |

8 |

650 |

22 |

2500 |

36 |

|

120 |

10 |

1000 |

25 |

3000 |

4() |

|

200 |

10 |

1500 |

30 |

4000 |

45 |

|

400 |

14 |

2000 |

32 |

>5000 |

50 |

|

注:衣中测温点数不包括产M试件的测温点。____________________ | |||||

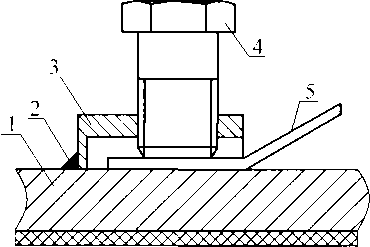

W. 3.2测温用的热电偶口J采用储能焊或螺栓固定于球壳外表 面(图10.3.2),热电偶和补偿导线应牢固。

图10.3.2测温热电偶螺栓固定方法

1一球壳板;2一点焊焊缝;3一开槽螺母;4―螺栓;5一热电偶

10. 3.3热处理时,应对热处理温度进行连续自动记录。记录仪 表精确度应至少达到士 1 %的要求。

10.4柱脚处理

10. 4.1热处理时,应在支柱底部设置移动装置和位移测量装 置。

10. 4.2热处理过程中,应监测实际位移值及支柱垂直度,及时 调整支柱使其处于垂直状态,移动柱脚时应平稳缓慢。

10. 4.3热处理后,应测量并调整支柱垂直度和拉杆挠度,其允 许偏差值应符合本规范第7. 2. 10和第7. 2. 11条的规定。

11.1产品焊接试件的制备要求

11. 1. 1对球売板及其组焊件制作单位提供的试件数量及规格 等进行检查确认,要求应符合本规范第5.4条规定。

11. 1.2应由施焊球形储罐的焊工在与球形储罐焊接相同的条 件和相同的焊接工艺参数下焊接产品试件,产品试件应按施焊位 置做横焊、立焊、平焊加仰焊位置各一块,试件的尺寸宜为360mm X 650mmo

11. 1.3试件焊缝应经外观检查和100%射线检测或超声检测, 并应符合本规范第9. 2. 6条的规定,取样时应避开焊接缺陷。

11.1.4焊后热处理的球形储罐,其产品焊接试件应与球形储罐 一同进彳亍热处理。

11. 2试样的制备和试验

11.2.1试样的尺寸、截取、试验方法,应符合现行行业标准《承 压设备产品焊接试件的力学性能检验)>NB∕T 47016的有关规定。

11. 2. 2基材厚度大于25mm的Q245R钢板,以及基材厚度大 于38mm的Q345R、Q370R等不锈钢复合钢板制造的球形储罐, 当设计温度低于0°C时,试样应按球形储罐的设计温度或设计图 样要求的试验温度进行焊缝金属和焊接热影响区的夏比(V型缺 口)低温冲击试验。

11.2.3低温基材制造的不锈钢复合板低温球形储罐试件应做 焊缝金属及热影响区的低温夏比(V型缺「J)冲击试样,其冲击试 验温度和合格指标应符合设计图样的要求。

11.2.4产品焊接试样的拉伸、弯曲性能不合格时,可允许复验。 对不合格的项目应取双倍试样进行复验,合格指标应符合现行行 38

业标准《承压设备产品焊接试件的力学性能检验》NB/T 47016的 有关规定。

11.2.5当产品焊接试件的冲击试验结果不满足要求时,可允许 复验。对不合格的项目再取一组3个试样进行试验。合格指标 应为前后两组6个试样的冲击功平均值不得低于规定值,可允许 有2个试样的冲击功小于规定值,但其中小于规定值70%的应只 有1个。

11.2.6若冲击试样断口表面由于存在无损检测允许(未超标) 的缺陷而导致冲击功不含格时,则该试样作废,可重新试验;由于 试验条件不佳或操作不当造成某项试验不合格时,则该试样作 废,可重新试验。

11.2.7当产品焊接试样力学性能试捡的复验结果仍不合格时, 则该球形储罐的产品焊接试件应判为不合格。

12. 1耐压试验

12. 1. 1不锈钢复合板球形储罐必须按设计图样规定的试验方 法进行耐压试验。

12.1.2耐压试验前应具备下列条件:

1罐体和零部件焊接工作全部完成并经检對合格;

2要求二次灌浆的基础二次灌浆已达到强度要求;

3球形储罐各连接部位的紧固件应装配齐全,并紧固妥 当,为进行耐压试验而装配的临时受压元件,应采取适当的措施, 保证其安全性;

4需热处理的球形储罐,已完成热处理,产品焊接试件经 检验合格;

5补强阙焊缝已用0. 4〜0. 5MPa的压缩空气做泄漏检查 含格;

6支柱找正和拉杆调整完毕。

12. 1.3进行耐压试验时,应在球形储罐顶部便于观察的位置安 装2块量程相同并经检定合格的压力表。设计压力小于1. 6MPa 的球形储罐,耐压试驼用压力表的精确度不应低于2. 5级;设计 压力大于或等于1. 6MPa的球形储罐,耐压试验用压力表的精确 度不应低于1. 6级。压力表盘刻度极限值应为试验压力的1. 5〜 3倍,压力表的直径不宜小于15OmmO

12. 1.4耐压试验时,严禁碰撞和敲击球形储罐。

12.1.5液压试验应符合下列规定:

1液压试验介质用水必须采用洁净水,试验合格后应立即 将水排净吹干,无法完全排净吹干时,对奥氏体不锈钢覆材制复 合板球形储罐,应控制水的氣离子含量不超过25mg∕Lo

40

2需要时,也砰采川不会导致危险的其他试捡液体,但试 验时液体的温度应低于其闪点或沸点,并有可罷的安仝措施。

3试對时,球壳温度应比球売板基材无延性转变温度高 30°C,并应符合设计图样的规定,低温球形储罐液压试验时的液 体温度应高于0笔。

4液压试验的试驼床力,应按设计图样规定,丨L不应小于 球形储罐设计压力的1. 25倍。

5液压试验应按下列步骤进行:

D 试勤时球形储罐顶部应设排气丨丨,充液时应将球形储 罐内部的空气排尽;

2) 试验时,床力应缓慢上升,当丿K力升至试验压力的50% 时,保压足够的时间,对所有焊缝和连接部位进行检查,确认无渗 漏后继续升任;

3) 压力升至设计压丿J时,保床足够的时间,对球形储罐的 所冇焊缝和连接部位进行检查,确认无渗漏后继续升压;

4) 压力升至试验压力时,保压30min后降至设计压力进 彳了检查,检查期间压力保持不变;

5) 液压试捡完毕后,应将水排尽并立即将水渍去除干 净。

6液压试验以无渗漏,无可见变形,试验过程中无异常响 声为含格。

12. 1. 6气压试验应符介下列规定:

1气压试验应采取安全措施,并应经单位技术负责人批 准。试對时本单位安全部门应进行现场监督检査,气压试验时应 设置两个或两个以上安仝阀和紧急放空阀。

2气压试验的试验压力应符合设计图样规定,H不应小于 球形储罐设计压力的1.1倍。

3气压试验用气体应为干燥洁净的空气、缄气或其他惰性 气体。

4试對时,球壳温度应当比球壳板基材无延性转变温度高

30°C ,并应符合设计图样的规定。

5气压试验应按下列步骤进彳亍:

1) 试验时,压力应缓慢上升,当压力升至试验压力的10⅝ 时,保持足够的时间,对球形储罐的所有焊缝和连接部位进彳亍检 查,确定无渗漏后继续升压;

2) 压力升至试验压力的50%时,应保持足够的时间,再次 进行检查,确认无渗漏后按规定试验压力的10%逐级升压;

3) 压力升至试验压力时,保压IOmin后将压力降至设计 压力进行检查;

4) 卸压应缓慢进行。

6气压试验过程中,球形储罐无异常响声、经过肥皂液或 其他检漏液检查无漏气、无可见变形为合格。

7气压试验时,应监测环境温度的变化和监视压力表读 数,不得发生超压。

8气压试對用的安全阀应符合下列规定:

D安全阀应使用有制造许可证的单位生产的符合技术标 准的产品;

2) 安全阀应经校准合格;

3) 安全阀的始启压力应规定为试验压力加0. 05MPao

12. 1.7采用气液组合试验时,其充水重量和试验压力应符合设 计图样规定,试验压力不应小于球形储罐设计压力的1.1倍。试 验用水、气体应分别符合本规范第12.1.5条第1款和第12. 1. 6 条第3款的规定。试验温度、试對的升降压要求、安全防护要求 以及试验的合格标准,应符合本规范第12. 1.6条的规定。

12.1.8不锈钢复合板球形储罐在充水、放水过程中,应对基础 的沉降进行观测,并应做实测记录;沉降观测及沉降量应符合下 列规定:

1沉降观测应在下列阶段进行:

D充水前;

2)充水到球壳内直径的1/3时;

3) 充水到球壳内直径的2/3时;

4) 充满水时;

5) 充满水24h后;

6) 放水后。

2每个支柱基础均应测定沉降量。各支柱上应按规定焊 接永久性的水平测定板。

3支柱基础沉降应均匀。放水后,不均匀沉降量不应大于 基础中心圆直径的1%。,相邻支柱基础沉降差不应大于2mmo

4当不均匀沉降量大于本条第3款的规定时,应采取措施 进行处理。

12.2泄漏试验

12. 2. 1除设计图样规定外,泄漏试验应采用气密性试验。气密 性试验应在液压试验合格后进行。进行氨检漏试验、鹵素检漏试 验和気检漏试验时,应符合设计图样的要求。

12. 2. 2气密性试验介质应采用空气、氮气或其他惰性气体。

12. 2.3试验前应将球形储罐的安全附件安装齐全;试對用压力 表应经检定合格,并应符合本规范第12. 1. 3条的规定。

12. 2.4气密性试验的试驼压力应符合设计图样规定。

12. 2.5气密性试验应按下列步骤进行:

1压力升至试验压力的50%时,应保压足够时间,并应对 球形储罐所有焊缝和连接部位进行检查,应在确认无泄漏后,再 继续升压;

2压力升至试验压力时,保压IOmIn后应对所有连接部位 进行检查,应以无泄漏为含格。当有泄漏时,应在处理后重新进 行气密性试验;

3卸压应缓慢进彳亍。

12. 2. 6气密性试验时,应监测环境温度的变化和监视压力表读 数,不得发生超压。

12. 2. 7气压试验的球形储罐,气密性试验可与气压试验同时进行。

13.1球形储罐内壁(覆材)表面处理

13. 1. 1球形储罐耐压和泄漏试對后,球壳内壁(覆材)及不锈钢 制受压元件内表面应按设计文件的规定进行表面处理。

13. 1.2球壳内壁(覆材)及不锈钢制受压元件内表面的所有焊 接飞溅物、熔渣、飯化皮、焊疤、油污等附若物均应清除干净,清除 时不得使用碳钢刷洁理表而。

13. 1.3采用机械抛光时,抛光磨料白选用氧化铝或氧化错,不 得使用铁砂等作磨料。

13. 1.4抛光等级应由粗到细顺序逐级提高,在整个抛光过程 中,应始终控制抛光层表面温度,预防过热,并应保持抛光纹路的 一致性。抛光等级应符合设计文件或图样的技术要求。

13. 1. 5采用电化学抛光或其他方法抛光时,应事先进行工艺性 试驼,并应严格按确定的工艺要求进行操作。

13. 1. 6凡是冇抗腐蚀要求的球壳内壁(覆材)及不锈钢制受压 元件内表面应按设计文件或图样的技术要求进彳丁下列酸洗、钝化 处理及处理后表面检查:

1酸洗、钝化处理宜采用酸洗钝化育剂涂抹法,也可采用 湿拖法等其他方法。施工前应进彳丁酸洗、钝化处理工艺试验,制 定出适宜的配方及操作工艺;

2酸洗、钝化处理前,应按本规范第13. 1. 2条的规定清除 附者物,并应用水冲洗干净;

3酸洗、钝化处理后,其表面应用水冲洗,并应采用酚猷试 纸检査表面上的残液PH值,呈中性后还应擦「水迹;

4酸洗、钝化处理后的表面应呈均匀的银白色,不得有明 显的腐蚀痕迹及颜色不均匀的斑痕,焊接接头不得有氧化色;

44

5有抗品间腐蚀要求的球壳内壁(覆材)及不锈钢制受压 元件内表而处理后,应在与介质接触而进行饨化膜检查,并在检 查合格后,对检查部位的钝化膜进彳丁修复。饨化膜的检查应按设 计文件或图样的技术要求进行,若无具体要求时叮按蓝点法进行 检查。

13.2球壳外壁(基材)及支柱表面防腐涂装

13.2. 1球売外壁(基材)及支柱占而的防腐涂装除应符合现行 行业标准《压力容器涂敷与运输包装MB/T 4711的规定夕卜,还应 符合设计文件的要求。

13. 2. 2球売外壁(基材)及支柱表面应采用喷射、抛射或采用手 工、动力工具进行表而除锈。除锈时,应防止对金属表而造成损 伤。

13. 2.3除锈后的球壳外壁(裹材)及支柱表面应达到现们1国家 标准《涂覆涂料前钢材表Im处理 表而洁洁度的Il视评定》GB/T 8923. 1中St3级或Sa2. 5级耍求为合格。

13. 2.4涂敷防腐涂料应在表面除锈质量检驼合格后方可进行, 对表面凹凸不平及划痕应采用磨削的方法去除并使之圆滑过渡, 不得打腻子。

13. 2. 5防腐涂料的选择及涂层总屏度、涂装道数应符含设计文 件的要求。如设计文件无明确技术要求时,球壳外壁与支柱表面 应涂醇酸类或酚醛防锈底漆两道,屮IHJ漆-道,而漆工道,漆膜总 厚度宜大于或等于200Mmo

13. 2. 6防腐涂料的质量应符介国家现彳丁标准的有关规定,并应 有质量合格证明书。

13. 2. 7涂装的技术要求应符合下列规足:

1涂装环境应清洁、「燥、通风良好,环境温度不得低于涂 料规定的涂敷温度;

2表而除锈合格后应立即涂底漆,间隔时间一般不宜超过 12h,当发现有锈迹和污染时,应而新进行表血处理;

3涂装前金属表面必须保持清洁干燥,前一道漆膜实干 后,方可涂下一道漆;

4涂层表面应平滑无痕,颜色一致,无针孔、气泡、流坠、粉 化和破损等缺陷,否则应进行修补。

14. 0. 1不锈钢复合板球形储罐完工后,施工单位应将竣工图及 其他技术资料交建设单位。

14. 0. 2不锈钢复合板球形储罐交工时,施工单位应至少提交下 列技术资料:

1球形储罐交工验收证书;

2特种设备监督检验证书;

3竣工图;

4制造单位的产品质量证明书;

5质量计划或检验计划;

6球売板、支柱到货检验报吿;

7球形储罐基础检验记录;

8球形储罐组对检查记录;

9焊缝及焊工布置图;

W球形储罐焊接记录;

11产品焊接试件试验报告;

12焊接材料质量证明书及复验报告;

13球形储罐焊后几何尺寸检查报告;

14球形储罐支柱检查记录;

15无损检测报告(附检测位置图);

16焊缝返修记录;

17焊后整体热处理报告、测温点布置图及自动记录温度 曲线;

18耐压试验记录;

19泄漏试验记录;

20墓础沉降观测讪录;

21设计变更通知单。

14. 0. 3交工资料表格按《球形储罐施工规范》GB 50094附录C 的相关规定。

1为便于在执行本规范条文时区别对待,对要求严格程度 不同的用词说明如下:

1) 表示很严格,非这样做不可的用词:

正面词采用“必须”,反而词采用“严禁”;

2) 表示严格,在正常情况均应这样做的用词:

正而词采用“应”,反血词采用“不应”或“不得”;

3) 表示允许稍有选择,在条件许可时首先应这样做的用 词:

正面词采用“宜”,反而词采用“不盲”;

4) 表示有选择,在…定条件下可以这样做的用词,采用 “可”。

2条文中指明应按其他有关标准执行的写法为“应符合 ・・•・・・的规定”或“应按・・•••・执彳了”。

《压力容器》GB 150. 1-150.4

《锅炉和压力容器用钢板》GB 713

《低温压力容器用低含金钢钢板》GB 3531

《锅炉、热交换器用不锈钢无缝钢管》GB 13296

《流体输送用不锈钢无缝钢管》GB 14976

《承压设备用不锈钢钢板及钢带》GB 24511

《球形储罐施工规范》GB 50094

《熔敷金属中扩散氢测定方法》GB/T 3965

《涂覆涂料前钢材表面处理 表面清洁度的目视评定》GB/T 8923

《不锈钢和耐热钢牌号及化学成分>)GB∕T 20878

《压力容器涂敷与运输包装》JB/T 4711

《承压设备无损检测》JB/T 4730

《补强圈))JB∕T 4736

《压力容器用爆炸焊接复合板 第1部分:不锈钢一钢复合 板》NB/T 47002. 1

《承压设备用碳素钢和合金钢锻件》NB/T 47008

《低温承压设备用低合金钢锻件》NB/T 47009

《承压设备用不锈钢和耐热钢锻件》NB/T 47010

《承压设备焊接工艺评定》NB/T 47014

《承压设备产品焊接试件的力学性能检验WB/T 47016

《承压设备用焊接材料订货技术条件》NB/T 47018. I-NB/ T 47018. 2 2011

《压力容器用热轧不锈钢复合钢板))YB∕T 4282

《固定式压力容器安全技术监察规程》TSG R0004

《特种设备焊接操作人员考核细则》TSG Z6002

中华人民共和国黑色冶金行业标准

不锈钢复合板球形储罐施工验收规范

YB/T 4476—2014

条文说明

本行业标准《不锈钢复合板球形储罐施工验收规范》YB/T 4476 2014,经工业和信息化部2014年12月24日以第83号公 告批准、发布。

本规范在编制过程中,编制组针对不锈钢复合板球形储罐开 展了多项专题研究,总结了相关不锈钢复含板球形储罐施工的实 践经對,并参照和借鉴了相关的国内外标准规范,以多种方式广 泛征求了有关单位和专家的意见,对主要问题进行了反复讨论、 协调和修改。

为了帮助使用人员能够正确理解和实施本规范,编制组按照 章、节、条顺序编制了本规范的条文说明,特别是对不锈钢复合板 球形储罐与普通单一材质球形储罐制造施匸时的不同要求进行 了说明和解释。但是,本条文说明不具备与规范正文同等的法律 效力,仅供使用者作为理解和把握规范规定的参考。

1.0. 1〜1.0.4按照《工程建设标准编写规定》的要求,编制了本 章各条的内容,主要包括制足标准的丨丨的、标准的适用范围、标准 的共性要求及执行相关标准的要求等4部分内容。由于不锈钢 复合板球形储罐为采用了复合材质的一种球形储罐,因此在 1. 0. 2条中作出了和普通单材质球形储罐一致的适用范围规定。

3. 0.1本条依据《固定式压力容器安全技术监察规程》TSG R0004和《压力容器》GB 150的规定界定了不锈钢复合板球形储 罐施工的范围。

3. 0.2为杜绝无资质单位进行不锈钢复合板球形储罐的施工, 保证其可靠性和安全性,对施工单位的资质许可提出了明确要 求。其中球形储罐现场组焊应获得国家质量监督检验检疫总局 颁发的A3级别(品种范围为球形储罐现场组焊)的压力容器制造 许可资质,球壳板制造单位则应获得以上含球壳板制造的相应资 质。

3. 0. 3虽然获得制造许可的单位在申请取证时已建立了质量保 证体系,但本条仍然提出建立质量保证体系的要求,主要是强调 其按照不同的球形储罐施工项目建立相应针对性的质量保证体 系并保证持续有效运行。

3. 0.4本条按照《中华人民共和国特种设备安全法》第二十三 条、二十五条及五十条的规定做出了不锈钢复合板球形储罐现场 组焊的告知以及球壳板制造和球形储罐现场组焊接受监检等方 面的规定。

3. 0. 5本条按照“质检总局办公厅关于进一步规范特种设备安 装改造维修告知工作的通知(质检办特函C20133684号)”的规定 提出了办理告知时提交资料的要求。

4.1材料质量证明书的检查

4.1.1本条依据国家现行标准《固定式压力容器安全技术监察 规程》TSG R0004屮2. 1条关于压力容器制造单位应当对所取得 的压力容器用材料及材料质量证明书的真实性和一致性负责的 规定,规定了球形储罐施工单位对材料生产单位提供的受压元件 用材料的质量证明书应进行检查和审核的要求。

4.1.2本条根据国家现行标准《固定式压力容器安全技术监察 规程》TSG R0004屮2. 1条的相关规定,对球形储罐施工单位直 接从材料生产单位采购材料的质量证明书原件进行了要求。

近十年来,全国锅炉压力容器标准化技术委员会对压力容器 用爆炸焊接复合板实施了安全注册工作,通过该项注册工作,对 规范压力容器用爆炸焊接复含板市场起到了一定的作用,为确保 压力容器产品的安全运行提供了必要的保证。现该项工作已充 分得到了业内的认可,已成为国内主要大型用户采购复含板产品 必备的基本条件。因此,本条同时规定按国家现行标准《压力容 器用爆炸焊接复合板 第1部分:不锈钢一钢复合板》NB/T 47002. 1采购的复合钢板应经安全注册。同时,按照《特种设备行 政许可项冃及实施主体》(征求意见稿)的规足,压力容器用钢板 的制造单位不再领取特种设备制造许口L而改为“型式试验证 书”,因此本条提出了其覆材和基材(压力容器专用钢板)质量证 明书上的标志内容还应包括钢板“型式试验证书”的规定。

4.1.3本条依据国家现行标准《固定式压力容器安全技术监察规 程》TsG R0004中2. 1的相关规定,对施工单位从非材料制造单位 采购材料的材料质量证明书进行了规定,此规定旨在要求材料供应 单位和经办人对所提供的材料质量证明文件的真实性负责。

4.2复合钢板

4. 2. 1本条依据现狂国家标准《压力容器 笫2部分:材料》GB 150.2 ψ 4. 3. 1条的相关规定,再加L新制定的《压力容器用热轧 不锈钢复合钢板)>YB∕T 4282 2012已于2013年3月1日实施, 因此对球売用不锈钢复合钢板提出了应符合现行标准《压力容器 用爆炸焊接复企板 笫1部分:不锈钢一钢复合板》nb/t 47002. 1和《压力容器用热轧不锈钢复介钢板》YB/T 4282以 及设计文件的要求,同时对选用覆材和基材的标准进行了明 确的规定。当覆材和基材采用表屮以外标准的钢号时,其技 术要求还应符合现彳丁国家标准《丿玉力容器 第2部分:材料》 GB 150. 2的规定。

4. 2.2本条依据现行标准《压力容器用爆炸焊接复合板 笫1 部分:不锈钢一钢复合板>)NB∕T 47002. 1及《压力容器用热轧不 锈钢复合钢板》YB/T 4282的相关要求,对夏合钢板的交货状态 进行了规定,同时规定了复介钢板的热处理状态以及覆材的表而 处理(喷砂、抛光或酸洗等)应符介设计文件规定的要求。

4. 2. 3木条规定了施工单位应按材料质量证明书对复合钢板进 行验收的要求,并同时规定了需要复验的儿种情况以及采用相关 标准对复合钢板进行复验的要求。

4. 2. 4考虑到球形储罐常用不锈钢复合板其覆材主要为奥氏体 不锈钢的特点,本条特别规定了经验收含格后的复合板堆放时其 覆材表面不得与碳素钢及低合金钢接触的要求。

4.3钢管和锻件

4. 3. 1本条依据现衍国家标准《压力容器 笫2部分:材料》GB 150. 2的相关要求,规定了球形储罐受压元件用不锈钢钢管的标 准、钢号及许用壁厚,对选用本条所列以外的钢号时,还应符合现 行国家标准《压力容器 笫2部分:材料》GB 150. 2的相关规定。

4. 3. 2不锈钢复合板球形储罐可采用不锈钢锻件,但仝部情况 58

都采用不锈钢锻件也不介理,特别是对于4热处理要求的球形储 罐,管【丨DN≥80mm的接管锻件建议采丿IJ勺木体强度同一级别 的锻件+堆焊的方式,这样4利于防止热处理过程屮由亍不锈钢 与碳钢线涨系数於异较大引起的焊缝撕裂等怙况的发牛。本条 主要依据现行国家标准《丿K力容器 笫2部分:材料》GB 150. 2的 相关要求,对球形储罐受压兀件用锻件的适用标准进行了规定。

4. 3. 3本条规定了制造单位应按材料质M:IlEW I5对钢管及锻件 进行验收的要求,并依据国家现行标准《固定式压力容器安仝技 术监察规程》TSG R0004 ψ 2. 11的相关要求,同时规定了需要复 验的儿种情况以及采用相关标准对钢管、锻件进彳丁复捡的要求。

4.4螺柱和螺母用钢棒

4. 4. 2木条规足了施工单位应按材料质吊证明B对螺柱和螺母 进行验收的要求,同时规定了需要复捡的儿种怙况以及采用相关 标准对螺柱、螺母用钢棒进行复验的要求。

4.5焊接材料

4. 5. 1考虑到国内H而球形储罐焊接主妄采用焊条电弧焊方 法,故本条所规定的焊接材料仅限于焊条,对少话使用的气体保 护电弧焊焊丝末作规定。对于受压兀件用焊接材料提出了应符 介国家现彳丁标准《承压设备用焊接材料订货技术条件》NB/T 47018. 1〜NB/T 47018.2及设计文件规定的要求。

4. 5.2本条规足了施工单位应按材料质卄证明竹对炸条进行验 收的要求,并对要求复驶的焊材提出了采用相关标准进彳丁复捡的 技术要求。

1本款规定了复合钢板填材用焊条的复驼结果除应按相应 标准及设计文件的要求外,并依据国家现衍标准《承丿k设备用焊 接材料订货技术条件WB/T 47018.2的相关要求,特别规定了焊 条熔敷金属的S、P含最、扩散気含域及冲击试验等复抢结果的技 术要求。

本条中对于焊条熔敷金属的s、P含量规定较《承压设备用焊 接材料订货技术条件))NB∕T 47018.2有所提高,这是因为GB 713第一号修改单Q245R、Q345R的S、P含量已经分别修改为 “0. 010%及 0. 025%”,而 GB 3531 中第一号修改单 16MnDR 的

S、P含量也分别修改为“0. 010%及0. 020%”,因此对焊条S、P含 量应当提高要求,目前碳素钢及低合金钢焊条熔敷金属的S、P含 量已能满足相配套母材相应的技术要求。

在新修定的《熔敷金属中扩散氢测定方法》GB/T 3965—2012 版本中只规定了水银法和热导法(含原色谱法)作为熔敷金属扩 散氢测定的基本方法,而将甘油法(因其测定精度不够高)作为了 资料性附录。因此,本款也按照《熔敷金属中扩散氢测定方法》 GB/T 3965的规定提出了扩散氢水银法或色谱法的测定方法及 其含量要求。

2本款规定了复合钢板覆层焊缝和过渡层焊缝用焊条的复 验结果除应按相应标准及设计文件的要求外,并依据国家现行标 准《承压设备用焊接材料订货技术条件WB/T 47018. 2的相关要 求,特别规定了焊条熔敷金属的sʌp含量应分别小于或等于 0. 020%及0. 030%的技术要求。

虽然对于 S30408^ S30403^ S31608^ S31603 原材料标准 GB 24511中S、P含量分别是0.020%、0.035%,但在《不锈钢焊条》 GB/T 983 2012中规定上述钢号配套焊条熔敷金属的S、P含量 应分别小于或等于0. 030%及0. 040%,故暂仍按《承压设备用焊 接材料订货技术条件》NB/T 47018. 1-NB/T 47018. 2 2011的 规定,以保证焊条熔敷金属的S、P含量不高于母材相应的技术要 求。如要求过严可能导致焊条订货困难。

5. 1 一般规定

5.1.1不锈钢复合板球形储罐的覆材在球形储罐使用过程中主 要起防腐蚀的作用,而一些污染物将会影响覆材的防腐蚀性能, 因此,本条提出了复合板球壳板的覆材在压制过程中应防止污物 污染的规定。包括主要的生产场所应保持洁洁、干燥,严格控制 灰尘,和覆材接触的工器具等应铺设橡胶或木质垫板等。

5.1.2由于不锈钢覆材对铁的污染最敏感,因此本条规定吊装 使用的吊卡具、压制使用的压胎及检查时所使用的样板等应采取 措施防覆材损伤、污染。吊卡具一般应在覆材接触面增加防污染 堆焊层,压胎应加垫柔性材料,对检查样板一般采用不锈钢或镀 锌样板。

5.1.4由于不锈钢复合板是采用基材和覆材复合后制成,按照 其相应级别对结合率有要求,在压制过程中,由于基材和覆材延 展程度不一样,会对其结合部位产生剪切力,虽然一般不足以破 坏其结合面,但本着产品安全的原则,本条对压制后其结合部位 提出了不得出现分层开裂的规定。

5. 1.5压制过程中由于压制减薄量的存在,会使厚度减薄,为了 符合设计要求,本条规定了成型后球売板的厚度应不小于设计图 样规定的最小成型厚度,同时也应满足复合钢板的厚度允许偏羌 要求。

5.2球壳板切割、压制成型

5. 2. 1本条规定不得在不锈钢复含板覆材侧及低温基材侧采用 硬印标记,主要是为了保证其覆材的防腐蚀性能以及防止低温基 材产生缺口效应。

5. 2.2本条规定尽晨采用裁材朝上的等离子切割,是巾于不锈 钢熔点高,导热性能不好,川火焰切割不锈钢时在预热火焰的温 度影响下,在不锈钢表而冇一层很薄的氧化膜,即称高熔点、黏度 大的〔氧化二铭遮盖在不锈钢表Im上,妨碍下一层金属燃烧,故 不能正常切割。而采用气割时,只能从基材碳钢侧开始切割。本 条是主要依据《丿R力容器焊接规程》NB/T 47015的要求作出规 定。

5. 2. 3本条对冷床成型的压制胎具做出了规定,特别是在和覆 材接触的上胎间应采取柔性垫板隔离。

5. 2.4本条主要依ft; GB 150.4的规足提出。

5.2.5本条规定了球売板压制后的厚度检查,其相应的基材 厚度和覆材厚度应符合图纸妥求或《压丿J容器用爆炸焊接复 合板 笫1部分:不锈钢-钢复合板》NB 47002. 1规定的停度及其 偏差。

5. 2. 6图5. 2. 6-2中各帯球壳板的名称符合现行国家标准《钢制 球形储罐型式与基本参数》GB/T 17261的要求。

由于不锈钢复合板球形储罐的板厚一般不会很厚,如球形储 罐体积较大时,其成型球売板的刚性较无,为保证复合板球売组 对时其对L」IBJ隙、对LI错边量和组装后棱角的偏差满足要求,因 而在该条中提出了对刚性差的复合板球壳板几何尺寸宜在托架 上测量的规定。

5. 2.8本条规定屮除基材板超声检测外,增加了对基材与覆材 结合情况的超声检测,主要是为了防止在压制成型后,由于结合 不牢而导致的剥离现象。

5. 2. 10本条对亍不锈钢复合板球壳板的成品保护作出了规定, 特别是对于其覆材的检查防护及处理提出了要求。

5.4试 件

5. 4. 1本条提及的试件数量不包括焊接工艺评定试件,焊接工 艺评定试件的数量和规格应由合同约定。

5. 5零部件的油漆、包装、运输

5.5. 1本条对駐材侧及焊缝边缘的防腐涂装做了规定,覆材侧 只需做好防污染保护即口L每块球壳板I』勺标2应标在基材板一 侧。

5. 5.2由于为保证球売板的曲率而采用fjɪɪ IfUIiq I』勺放置方式, 因此钢结构托架将和覆材侧接触,为防止污染,本条规定在钢结 构托架和覆材接触处应包覆柔性隔离材料,同时各球壳板间也竹 垫以木块等防板面损伤、防覆材污染的柔性材料。考虑到运输及 绑扎安全,板的重叠块数不宜过多。

6. 1零部件质量证明书的检查

6. 1. 1为保证球形储罐的现场组焊质量,施工单位有必要对制 造单位提供的产品进行检查确认,本条作出了对制造单位的技术 质量文件进行检查的规定。

6. 1.2本条主要依据《固定式压力容器安全技术监察规程》TSG R0004 2009及《球形储罐施工规范》GB 50094 2010的相应要 求规定了球形储罐零部件质量证明文件应包括的内容。

6.2球壳板和试件的检查

6. 2. 1〜6. 2. 3本条对制造单位提供的球壳板表而质最、厚度及 外形尺寸等的检查抽查作了规定,现场抽查检查是对球売板压制 单位提供的产品质量的一个复查。

6. 2. 4球売板压制单位在压制后已对球壳板周边IOomm范围 进行了全面积超声波检测,从施工现场对其质量的检查确认角度 出发,本条作出了对提供到现场的球壳板的周边IoOmm范围内 基材及基材与覆材结合情况进行超声检测抽查的相关规定,其中 包括抽查比例、抽查范围及检测方法和含格等级。其中基于低温 球形储罐的苛刻环境要求,对于低温基材制造的不锈钢复合板球 形储罐的抽查比例及内容要求高于其他基材的复合板。

6.3球形储罐支柱及其他组焊附件的检查

6.3.1因需热处理的球形储罐,支柱找正不能使用垫铁(以免影 响热处理过程中的柱脚移动),所以为保证球形储罐组焊质量,对 支柱的全长偏差提出明确要求是有必要的。

6. 3.3因为支柱接口处的最大最小宜径差偏大,会造成现场组

64

对、焊接困难,因此规定了上、下段支柱接口处最大最小直径的允 许偏差。允许偏差数据是依据现行国家标准《结构用无缝钢管》 GB 8162第4. 5条和《工业金属管道工程施工及验收规范》GB 50235笫4.3.4条的规定确定的。

6. 3. 4现代国家标准《钢制球形储罐》GB 12337规定分段支柱 上段与赤道带的组焊以及人孔、接管与极板的组焊在制造厂进 行,为使现场验收有章可循,在本条作了规定。

7. 1基础验收

7. 1. 1、7. 1.2支柱式不锈钢复合板球形储罐的床础捡收和一般 碳钢球形储罐没有什么区别,因此本条的规足和现行国家标准 《球形储罐施工规范》GB 50094的规定和一致。

7.2球形储罐组装

7. 2. 1木条规定了不锈钢复介板球形储罐组装时球壳板和焊缝 的编号规定,对球形储罐各部位的名称及编砂竹符介《球形储罐 施工规范》GB 50094附录B的规定,另巾于各企业根据Fl己的实 际情况都编制有相应的编^管理制度,故也可以按照口己单位的 文件规定进彳了编砂。

7. 2. 3对于本条所规定的低温基材不锈钢复介板球形储罐不得 锤击、刻划和敲打材料标记等主要是基于降低低温钢板应力集中 的M索以避免其脆性断裂破坏考虑的。

7. 2.4复介板球形储罐在组装过程屮,其内侧要焊接定位块及 搭设脚手架,由于对内侧覆材的保护,本条要求组装过程中和覆 材接触的脚予架、定位块等应采川含适的防汚染材料或应采取一 定的防污染保护措施,比如,定位块采川不锈钢材质,脚手架和球 壳板接触的地方包覆橡胶垫等。

7. 2. 5球壳板覆材屋度一般较薄,为不影响过渡层焊缝的焊接 性能和覆层焊缝的焊后性能,规定了球壳板组对错边量不应大于 覆材厚度的1/2, H不大于2mmo此规定是基于覆材较薄而按覆 材的屏度确定的错边量,故要求严于普通球形储罐。

球形储罐在组焊过程中产生的错边和棱的,在匚作压力的作 用下,由于趋圆效应,使球壁产:⅛附加应力或局部过载,是球形储 66

罐的事故隐患,所以本条对棱角提出了控制标准。

本条也对组对间隙、错边量、棱角的测量点数作了统一的规 定,使记录数据具有可比性。

7. 2. 6本条规定了球形储罐赤道带在组装时,球壳板赤道线水 平误差的规定。本条规定的数据为过程控制数据,旨在控制组装 过程中赤道带及上、下环口的组对间隙。

7.2.8本条规定了球形储罐赤道带组装成型后赤道线水平误羌 的数据。与现代国家标准《球形储罐施工规范》GB 50094要求一 致,有利于保证整体球形储罐的安装质量。

7.2.9本条规定了组装后球形储罐最大直径和最小直径的差 值,是球形储罐组装质量控制的一个重要指标。

8. 1 一般规定

8. 1. 1木条提出了焊工资格考试及持证上岗的妾求。焊工的技 能"接影响到球形储罐的焊接质量,进而影响球形储罐的使用安 仝性。根据《固定式压力容器安仝技术监察规程》TSG ROOo4、 《特种设备作业人员监督管理办法》、《特种设备作业人员考核规 则))TSG Z6001的要求,球形储罐焊工应按《特种设备焊接操作人 员考核细则》TSG Z6002考试含格,并取得《特种设备作业人员 证》后在资格证有效期内从事合格项目范围内的焊接作业。

8.1.3为保证施工质星和结构性安全,在《压力容器》GB 15()、 《压力容器焊接规程》NB/T 47015、《球形储罐施工规范》GB 50094、《钢制球形储罐》GB 12337均规定了焊接的最低施工温度 (环境或焊件的温度),低于此规定温度施焊时,应采取有效的防 护措施。综合球形储罐的结构、材质及施工特点,并为与《球形储 罐施工规范》GB 50094、《钢制球形储罐》GB 12337保持一致,所 以将适宜施焊最低温度定为一5。C以上。焊接环境温度和相对湿 度应在距不锈钢复合板球形储罐表面0. 5〜Im处测量。

低温施焊冇效防护措施的关键是尽量避免三向应力状态下 施焊,并努力提高焊接环境和焊件的实际温度。防护措施可参 考:合理制定焊接顺序、方向;预热温度应比常温下提高20〜 50°C,并搭设防风防雨保温棚,加强焊接环境保暖,保证预热与层 间温度保持效果;对焊工进行低温焊接技术理论教育和低温焊接 适应性训练;焊工必须具备个人防寒用品;焊接设备尽量摆放在 防护棚内,使其在正温状态下工作;焊接工作结束后,应立即进行 紧急保温或后热处理等。是否能实现有效防护,应以本单位的焊 接技术人员与监督检验单位共同确定为准。

8. 1.6根据复介钢板及其焊接的特殊性,本条提出了覆层焊缝 与基层焊缝之间,以及覆层焊缝勺埴材交界处应采用过渡层焊缝 的规定。

8.2焊接工艺评定及焊接作业指导书

8. 2. 1本条对施焊前的焊接匸艺评定及其报告提出了明确的规 定。

8. 2. 2焊接T.艺文件是保证焊接质梟的重要前提,因此本条提 出了编制焊接作业指导书的要求。

8.3焊接施工

8. 3.2本条参照《球形储罐施工规范》GB 50094、《钢制球形储 罐》GB 12337屮相应要求,针对《压力容器用爆炸焊接复合板 第1 部分:不锈钢-钢复合板)>NB∕T 47002. 1-2009中适用的材质规 定了焊前预热和道间温度及后热的控制要求。

8. 3.3实际施工中,组对拘束应力很大,定位焊太短太薄,往往 会开裂,重新组对就较困难,还易造成该处组对应力较大,为此, 制定了定位焊的最小长度,具体的定位焊缝厚度应以焊接部位母 材厚度、受力大小为依据进行要求。

因不锈钢复合板球形储罐的覆材厚度一般较薄,而且其一般 不起强度作用,因此,本条考虑定位焊的强度要求,规定了只允许 在基层焊缝的坡口内进行定位焊接。

为保证覆材金属不会因熔入其他成分而影响其综合性能,所 以规定需与覆材焊接的工卡具宜采用和覆材材质一致的不锈钢。

工卡具与球壳板焊接后,一般会作为组对时的吊点,而球壳 板会重达2t以上,存在缺陷的焊缝就会成为吊装中的薄弱部位, 后果是灾难性的,所以对其焊接质量应加以控制。

8. 3. 5本条主要针对不锈钢复合板球形储罐的焊接施工特点, 对焊接方法、层次、顺序、焊工布置及焊接实施应控制事项等作出 T规定。

8. 3.6碳弧气刨的熔渣对覆材表而会造成污损,所以规定其fl: 在基层焊缝侧进行。

8.4修 补

8.4.2本条提出了修补应编制修补工艺文件的要求,包括修补 方案或者是修补工艺卡等,从而保证修补的正确实施。

8. 4. 4对需要焊后消除应力热处理的不锈钢复介板球形储罐提 出在热处理前完成焊接修补的要求,以全面有效的消除焊接应 力。

8. 4. 6本条第2款参照《球形储罐施工规范》GB 50094的规定提 出了当表面缺陷焊接修补深度超过3mm时应进行射线检测的规 定,但按照本规范第9.2. 1条射线检测时机为基层及过渡层焊接 完成后的规定,提出了应射线检测的焊接修补深度3mm一侧是 从基材表面算起,另一侧则是从过渡层焊接完的表面算起。

8. 5焊后检查

8. 5.1规定了焊后检查的时机,特别是返修处的表面检查应该 引起重视。

8. 5. 3在组对、焊接、脚手架搭设与拆卸、工卡具焊接和去除的 实际施工过程屮,很容易伤及球壳板表面,造成损伤及缺陷,影响 球形储罐的表面质量及运行安全,因此,对工卡具去除表面与球 形储罐表面质量提出要求是必要的。

9. 1 一般规定

9- I- 1不锈钢复合板球形储罐的延迟裂纹倾向只与其基材的性 能有关,为保证其焊接后的延迟裂纹不被漏检,本条按照基材的 不同类别提出了焊缝无损检测的时机规定。

9. 1-2本条为保证球形储罐焊接质量及其生产安全,依据国家 现行标准《固定式压力容器安全技术监察规程》TSG R0004规定 了无损检测人员考核及取证的要求。

9.2射线检测和超声检测

9- 2. 1进行内部缺陷检査的射线和超声检测是对焊缝连续性及 其焊接质量的一个保证,同时也以此保证球形储罐的强度可以满 足设计和使用要求,而不锈钢复合板球形储罐起强度作用的主要 是基材钢板,覆材一般起防腐蚀作用,因此,对其进行射线或超声 检测时就主要以基材为主,同时考虑到进纾内部缺陷返修时会对 不锈钢复合层造成污染以及覆层焊缝焊接后进行返修的难度较 大等因素,本条规定了复合板球形储罐组装焊接后的射线及超声 检测应在基层焊缝及过渡层焊缝焊接完成后,覆层焊缝焊接前进 彳亍。

9. 2. 2本条规定了射线检测和超声检测的执行标准,以及应采 用的检测方法。

9. 2.3本条规定了必须进行100%射线检测或超声检测的对接 焊缝,其屮包括对低温基材制造的低温不锈钢复合板球形储罐的 规定。

9. 2.4本条规定了进行局部无损检测的球形储罐的检测方法和 比例要求,并对局部检测应包括的部位作了规定。对于低温球形

71

储罐则因为丿挪裂敏感件而捉Hl Γ 30 ⅜的局部检测比例吸求。

9. 2.5 木条参照《同⅛式I k丿J容借安仝技术监察规程》TSG ROO04 2009的“关四求规定J'木锈钢复介板球形储罐对接焊 缝的复检检测比例及部位。

9. 2. 6、9. 2. 7因不锈钢夏介板球形储寧和常规球形储罐相比其 检测执行标准、介格级别、缺陷修补后的复检及检测布片编^等 没仃特别之处,因此这儿条作出厂和《球形储阵施「•规范》GB 50094 HI -致的规定。

{H√h射线检测的底片评足时.内过渡层焊缝)lAL⅛不大IL不好 准确确足等原因,冲依据从严的队则作出J'评定梧度规定只取基 材屏度的规足。

9. 2. 8焊缝射线检测的丿氏片编少厂j受检部位的标小或其布片 刀带图•致,焊缝射线检测废片编如川1焊缝编'丿和底片顺庁" 构成,纵焊缝的质片顺Jr l√Y∣:从I孫卜为1、2、3•・••••,环焊缝的底 片顺JrvTI:按0°f 9()° »1必。77()° A()。对应编^为1、2、3...・.・O

9.3表面无损检测

9. 3. 1木条规定J”不锈钢殳介板球形储觥馬进行表血无损检测 的部位,l>ɪl时巾于粧材无磁性的特点.提岀厂覆材侧应采川渗透 检测的方法进彳丁去而检测.Ih供材侧仍”优先采川磁粉检测。

9. 3. 2木条规冷了不锈钢复介板球形储罐热处理后和耐旅试验 后的表Im检测的四求。

9. 3. 6木条考虑到不锈钢綬材的污染防护而提出K对粧材侧进 行表而渗透楡测后应'7:即沾除残册渗透液的规定O

10. 1 一般规定

10. 1. 1本条考虑到不锈钢夏介钢板的材料特性,-般不建议进 行焊后热处理。如必须进行焊后热处理应按图样曳求和本规定 执行。

本条中规定复含板球形储罐的整体热处理「•艺参数(恒温温 度、最少恒温时间、升温速度、降温速度及球壳表面上任意两测温 点的温差)等应符合设计图样做出的参数规定或设计图样引用标 准的规定,如没有明确规足,应符合《球形储罐施工规范》GB 50094的规定。

10. 1. 2对于放置亍球形储罐高温区外侧的产品焊接试件填 材侧朝下,覆材侧朝上;如覆材侧朝下,则应在试件覆材和球形储 罐基材间加垫不锈钢隔离衬垫。

10.2保温要求

10. 2. 1〜10. 2. 5不锈钢复合板球形储罐的整体热处理保温要 求与常规球形储罐相同,故本规定与《球形储罐施工规范》GB 50094的规定相一致。

10.3测温系统

10. 3. 1本条规定何个焊接试件应设一个测温点,X寸应基材侧朝 下,覆材侧朝上的试件,测温点固定采用的开槽螺母和螺栓应采 用不锈钢材质。

11. 2试样的制备和试验

11.2.1《承压设备产品焊接试件的力学性能检验》NB/T 47016—2011中对复合板球形储罐试件的取样位置和试验方法都 作了明确规定,因此,本条提出试样的尺寸、截取、试验方法等应 符合现行彳亍业标准《承压设备产品焊接试件的力学性能检验》 NB/T 47016的有关规定。

11.2.7当产品试件判为不合格时,应分析原因,可将试件及其 所代表的球形储罐重新按照修正的热处理工艺进行热处理。

12. 1耐压试验

12. 1. 1本条规定了不锈钢复合板球形储罐必须按照设计图样 要求的方法进行耐压试验。对不锈钢复合板球形储罐做耐压试 验的目的、作用及其重要性与普通碳钢球形储罐相同,因此本条 文和GB 50094的要求一致。

12. 1.3J2. 1.5〜12. 1.7按照国家现行标准《固定式压力容器 安全技术监察规程》TSG R0004的要求,对压力表精确度等级、量 程和安放位置、耐压试验温度的要求、气液组合耐压试對时的相 关要求等进行了规定。同时,由于不锈钢复合板覆材…般主要起 到防腐蚀作用,加上奥氏体不锈钢对氯离子非常敏感,因此在 12. 1. 5条中规定了无法及时排干净水时水的氯离子最大含量。

对于试验用压力表及试验温度的相关要求,主要参照《固定 式压力容器安全技术监察规程》TSG R0004及2010年対照规程 修订的《球形储罐施工规范》GB 50094的要求制定。

12.2泄漏试验

12. 2. 3J2. 2. 5为结介国家现彳亍标准《固定式压力容器安全技 术监察规程》TSG R0004的要求做出的规定。

13.1球形储罐内壁(覆材)表面处理

13. 1. 1本条根据球形储罐建造的特点,规定球形储罐在耐压和 泄漏试验(包括气密性试验等)后方可按设计文件的要求对球売 内壁(覆材)及不锈钢制受压兀件(含凸缘、法兰及接管等)内表面 进往表而处理。

13. 1.2本条依据国家现行标准《压力容器涂敷与运输包装》JB/ T 4711的相关规定,提出了球壳内壁(覆材)及不锈钢制受压元件 内表面的附着物均应清除干净的要求,考虑到目前采用的复合钢 板的覆材主要为奥氏体不锈钢,故根据奥氏体不锈钢的特点,对 清除时不得使用碳钢刷清理表面进行了规定。

13.1.3木条参照国家现行标准《奥氏体不锈钢压力容器制造管 理细则》II(淫T 2806的相关规定,推荐了采用机械抛光时的抛光 磨料,并规定了不得使用铁砂等作磨料的要求。

13. 1.4本条参照国家现行标准《奥氏体不锈钢压力容器制造管 理细则≡G∕T 2806的相关规定和不锈钢表面处理的相关资料, 规定了抛光过程中的注意事项,至于抛光等级未作明确规定,由 设计文件或图样的技术要求进行规定,其抛光等级可按现行国家 标准《产品几何技术规范(GPS)表面结构 轮廓法 表面粗糙度 参数及其数值》GB/T 1031的规定进行评定。

13. 1. 5本条规定了采用电化学抛光或其他方法抛光时应事先 进行工艺性试验并应严格按已确定的工艺进行操作的要求。

13. 1. 6参照国家现行标准《奥氏体不锈钢压力容器制造管理细 则》HG/T 2806的相关规定和不锈钢表面处理的相关资料,本条 在各款内对球壳内壁(覆材)及不锈钢制受压元件内表而酸洗、钝 化处理的方法、施工注意要点以及酸洗、钝化处理后的表面检查 76

的方法和合格技术要求进彳丁 了较详细的规定。考虑到球壳内壁 的施工条件,推荐了表面酸洗、钝化处理的方法为酸洗钝化膏剂 涂抹法。

13.2球壳外壁(基材)及支柱表面防腐涂装

13. 2. 1本条依据现行国家标准《丿K力容器 笫4部分:制造、检 验和验收》GB 150. 4 ψ 13. 3的要求,除规定了球売外壁(基材)以 及采用与基材和四配钢材制造的支柱表面的防腐涂装应执行的 标准外,同时还提出了应符介设计文件规定的要求。

13. 2. 2本条依据国家现行标准《压力容器涂敷与运输包装》JB 4711的相关要求,规定了球壳外壁(駐材)及支柱表而除锈的方 法。并根据施工中出现的问题"再点对除锈过程中应防止对金属 表而造成损伤进彳亍了规定。

13. 2.3本条依据国家现行标准《压力容器涂敷勺运输包装》JB 4711的相关规定,并考虑到H而球形储罐防腐涂装工程设计的通 常技术要求,规定了除锈后的球壳外壁(基材)及支柱表面应达到 现行国家标准《涂覆涂料而钢材表Im处理表而清洁度的日视评 定))GB∕T 8923中规定的St3级或Sa2. 5级的合格指标。

13. 2.4本条规定在表而除锈质B检验合格后方可进行涂敷防 腐涂料,同时考虑到工程施工屮出现的现象,规定了对表而凹凸 不平及划痕应采用磨削的方法去除使之圆滑过渡H不允许打腻 子的技术要求。

13. 2.5本条提出了防腐涂料的选择、涂层总厚度以及涂装道数 均应符合设计文件规定的要求。当设计文件无明确技术要求时, 本条参照冃前球形储罐防腐涂装设计的通常技术要求,对球壳外 壁与支柱表面防腐涂装的防腐涂料底漆的种类、涂层道数及漆膜 总厚度进彳了了规定。

13. 2. 6考虑到防腐涂料因种类的不同而其标准不同,故本条笼 统地规定了防腐涂料的质量应符合现行国家或行业有关标准规 定的要求,重点对防腐涂料应具冇产品质量含格证明书进行了 规定。

13. 2. 7依据国家现行标准《压力容器涂敷与运输包装》JB 4711 的相关规定及球形储罐涂装的工程实践,在本条各款内对球壳外 壁与支柱表面涂装的技术要求进行了较详细的规定。

中华人民共和国黑色冶金

行业标准

不锈钢复合板球形储罐施工验收规范

YB/T 4476 -2014

*

冶金匚业出版社出版发行

北京北河沿大街嵩祝院北巷39号

邮政编码:100009

三河市双峰印刷装订有限公司印刷

各地新华书店经销

155024∙0707

9 ll715502 407073

*

开本850X 1168 1/32 印张2. 75 字数73千字

2015年4月第一版2015年4月第一次印刷

*

统 二书号:155024・0707 定价:85.00元