1. 0.3液化天然气低温管道设计除应执行本规范外,尚应符合国 家现行有关标准的规定最新标准全网首发

COde for design Of IoW temperature PiPing Of IiqUefied natural gas

GB/T 51257-2017

主编部门:中国石油天然气集团公司 批准部门:中华人民共和国住房和城乡建设部 施行日期:2 0 1 8 年 5 月 1日

2017 北 京

-U. —1—

刖 H

根据住房城乡建设部《关于印发<2014年工程建设标准规范 制订修订计划〉的通知》(建标C2013B69号)的要求,编制组经广 泛调查研究,认真总结实践经验,参考有关国际标准和国外先进标 准,并在广泛征求意见的基础上,制定本规范。

本规范共分1。章和3个附录,主要技术内容是:总则,术语, 设计条件和基准,管道材料,管道组成件,管道布置.管道应力分 析,管道支吊架,管道施工及检验要求,保冷和防腐等。

本规范由住房城乡建设部负责管理,由全国石油天然气标准 化技术委员会液化天然气分委会负责日常管理,由中国寰球工程 有限公司负责具体技术内容的解释。本规范在执行过程中如有意 见或建议,请寄送中国寰球工程有限公司(地址:北京市朝阳区来 广营乡高科技产业园创达二路1号,邮政编码= 100012),以便今后 修订时参考。

本规范主编单位、参编单位、主要起草人和主要审查人:

主编单位:中国寰球工程有限公司

参编单位:中国石化工程建设有限公司

中国石油集团工程设计有限责任公司西南分公司 中国石油天然气第六建设有限公司 中海石油气电集团有限责任公司 浙江国泰萧星密封材料股份有限公司 江苏武进不锈股份有限公司 大连大高阀门股份有限公司 圣博莱阀门有限公司

浙江振申绝热科技股份有限公司

|

主要起草人:代永清贾琦月李中央 |

张世忱 |

|

丘平唐永进张宗徐 |

宋亮 |

|

钟志良程明向苍义 |

吴发建 |

|

朱秋华张春华郎咸东 |

吴益民 |

|

姚月英王志强方运富 |

段品佳 |

|

陈锐莹戴文柏 |

主要审查人:杨莉娜

牛存厚

毕晓星

刘建欣施文焕付伟 扬帆曲顺利刘俊 王小林王成硕

王秀 杜光怡 刘一鸣 王邦捷 蒲波

黄永刚 夏芳

5.4法兰、垫片和紧固件 ...................

7.2应力分析的范围和方法.......................................C 18 )

10 保冷和防腐 ...................................................... ( 25 )

COntentS

3. 1 DeSign COnditions ............................................. ( 3

APPendiX B PerformanCe Of auxiliary materials for COld insulation .................................... ( 30 )

APPendiX C MetaI Cladding .................................... (

EXPlanatiOn Of WOrding in this COde ........................... (

LiSt Of quoted StandarClS .......................................... (

AdditiOn: EXPlanatiOn Of PrOViSiOnS ........................... (

i.o.i为提高液化天然气低温管道设计水平,保证设计质量,做 到技术先进、安全可靠、经济合理,制定本规范。

1.0.2 本规范适用于公称压力不大于42MPa的液化天然气低温 管道的设计。

1. 0.3液化天然气低温管道设计除应执行本规范外,尚应符合国 家现行有关标准的规定最新标准全网首发

资源下载QQ群:61754465

2. 0. 1 液化天然气 IiqUefied natural gas (LNG)

主要由甲烷组成,可能含有少量的乙烷、丙烷、丁烷、氮或通常 存在于天然气中的其他组分的一种无色液态流体。

2. 0. 2 深冷处理 CryOgeniC treatment

将零件浸没在液氮中进行冷却,当零件温度稳定在一196。C 时,保温一定时间,再自然恢复到常温的处理过程。

2. 0. 3 滴液盘 drip PIate

阀盖加长颈上设置防止冷凝水进入阀盖保冷层的一个圆盘。

2.0.4 管道 PiPing

由管道组成件、管道支吊架等组成,用以输送、分配、混合、分 离、排放、计量或控制流体流动。

2. 0. 5 管道系统 PiPing SyStem

按流体与设计条件划分的多根管道连接成的一组管道。

2. 0. 6 管道组成件 PiPing COmPOnentS

用于连接或装配成管道的元件,包括管子、管件、法兰、垫片、 紧固件、阀门以及膨胀节、过滤器、阻火器等非普通标准组成件。

2. 0. 7 气阻层 VaPOrSteP

保冷系统中用于阻止水蒸气沿管道纵向传播的结构。

3. 1设计条件

3. 1.1管道设计压力不应小于在操作中可能出现的最苛刻的压 力和温度组合工况的压力,并应符合下列规定:

1设置安全泄放装置的管道的设计压力不应小于安全泄放 装置的设定压力或最大标定爆破压力;

2未设置安全泄a⅛⅛⅛⅛ffi⅛放装置隔离的管道的设 计压力不应小于装置操作分幣崗新⅞的最大压力;

3离心泵出口管刨织樹国Z小于泵的关闭压力。

3.1.2真空工况的管理设计。有安全控制装置的 管道.设计压力应取最*⅛奪磯或O. IMPa中的较小值; 无安全控制装置的管道蔷触龄.1MPa。

3. 1.3管道设计温度A⅛■祸霰出现的最苛刻的压力和温 度组合工况的温度鹽鹿下载QQ群:61754465

3. 1.4设计时应综合分析下列环境影响因素:

1被隔断管道中的流体因受环境影响引起的热膨胀所导致 的压力升高;

2因管道表面冷凝、冷冻而引起的阀门、泄压装置或排放管 道故障的影响。

3.2设计基准

3. 2. 1管道组成件的压力-温度额定值及允许变动范围应符合现 行国家标准《压力管道规范 工业管道 第3部分:设计和计算》 GB/T 20801.3的有关规定。

3.2.2设计压力大于或等于4. OMPa的管道,压力和温度不应超 出设计范围。

3. 2.3设计压力小于4. OMPa的管道,压力和温度允许的变动应 符合本规范第3. 2. 4条的规定,应同时满足下列要求:

1由压力产生的管道名义应力不应超过材料在相应温度下 的屈服强度;

2管道持续应力应符合本规范第7. 1.8条的规定;

3管道系统预期寿命内,超过设计条件的压力和温度变化的 总次数不应大于1000次;

4持续和周期性变动不应改变管道系统中所有管道组成件 的操作安全性能;

5压力变动的上限值不应大于管道系统的试验压力;

6温度变动的下限值不应小于现行国家标准《压力管道规范 工业管道 第2部分:材料》GB/T 20801. 2规定的材料最低使用 温度。

7阀门闭合元件的压力差不宜超过阀门规定的最大额定压 力差。

3. 2.4当压力超过相应温度下的压力额定值或由压力产生的管 道名义应力超过材料允许用应力值时,超限的幅度和频率应满足 下列条件之一:

1变动幅度不大于33%,每次变动时间不超过IOh,且每年 累计变动时间不超过IOOh,

2变动幅度不大于20%,每次变动时间不超过50h,且每年 累计变动时间不超过500ho

3.2.5材料许用应力应符合现行国家标准《压力管道规范工业 管道 第2部分:材料))GB∕T 20801. 2的有关规定。

4.1材料要求

4. 1. 1管道材料应根据设计温度、设计压力、介质工况、加工性能 和焊接等条件进行选用。

4.1.2管道组成件不应使用脆性金属材料。

4. 1.3不锈钢管道组成件宜选用双证奥氏体不锈钢材料。

4.1.4奥氏体不锈钢管子和管件应经固溶处理并酸洗后交货。

4. 1.5阀门主体材质应选用奥氏体不锈钢,阀门内件材质应满足 低温韧性要求。

4. 1. 6阀门铸件应符合现行行业标准《阀门用低温钢铸件技术条 件》JB/T 7248的规定;铸件的外观质量符合现行行业标准《阀门 铸钢件外观质量要求》JB/T 7927的规定。

4.1.7操作温度低于一IOtrc的阀门,其阀体和阀瓣堆焊硬质合 金后应进行深冷处理。堆焊硬质合金应符合现行行业标准《阀门 密封面等离子弧堆焊技术要求》JB/T 6438的规定。

4.1.8锻件材料缺陷不应补焊处理。

4.2低温冲击试验

4. 2.1焊接管子和管件应进行低温冲击试验。每炉/批成品中的 母材、焊缝、热影响区应各取一组进行一196。C下的冲击试验;试样 的横向膨胀量不应小于0. 38mm,试验结果应满足表4. 2. 1的要 求。不能取到最小尺寸2. 5mm X IOmm X 55mm的试样,可免做 冲击试验。

表4. 2. 1 -196IC冲击试验要求

|

试样尺寸Cmm) |

三个试样平均冲击功(J) |

单个试样最低冲击功(J) |

|

IOXlOX55 |

≥42 | |

|

7. 5× 10X55 |

≥31 | |

|

5× 1O×55 |

>30 |

>21 |

|

2. 5X10X55 |

>15 |

≥11 |

4. 2.2铸件应按现行国家标准《金属材料夏比摆锤冲击试验方 法》GB/T 229进行一196°C夏比V形冲击试验,标准试样测试可 以接受的最小横向膨胀量为O. 38mm。奥氏体不锈钢的三个试样 的冲击试验结果应符合现行行业标准《阀门用低温钢铸件技术条 件》JB/T 7248的要求。

5. 1 一般规定

5.1.1管道组成件应根据介质性质、操作工况、外部环境要求和 经济合理性选用。

5.1.2管道组成件的腐蚀裕量应根据预期的使用寿命和介质对 材料的腐蚀速率确定,且应满足冲蚀和局部腐蚀的要求。

5.2管子和管件

5. 2.1焊接管子和管件的焊缝应釆用电熔焊工艺,且应为直缝 焊,焊缝系数宜取1.0。

5.2.2公称尺寸大于DNIOO的焊接管子和管件的焊缝应按照 现行国家标准《金属熔化焊焊接接头射线照相》GB/T 3323的规 定进行100%的射线探伤,验收等级为II级合格。

5. 2.3公称尺寸大于或等于DN600的管子和管件的最小壁厚 不应小于6mmo

5.3阀 门

5. 3. 1阀门的压力-温度额定值应符合现行国家标准《钢制阀门 一般要求>)GB∕T 12224的规定。

5. 3. 2阀体的最小壁厚应符合现行国家标准《阀门壳体最小壁厚 尺寸要求规范》GB 26640的规定。

5. 3.3阀门宜采用整体式阀体;上装式阀门的结构应满足在线维 修的要求。

5. 3.4闸阀和截止阀应具有上密封结构,上密封应位于阀盖加长 颈靠近填料函的下部。

5.3.5双向密封的球阀应有阀腔泄压结构。对有泄压方向要求 的阀门,阀体上应有泄放方向的标志。

5.3.6阀门应具有防火、防静电结构,整个放电路径的最大电阻 值不应超过10Ωo

5. 3.7阀门承压件釆用焊接结构时应为对焊形式,应保证材料的 焊接性能及低温下焊缝的可靠性。

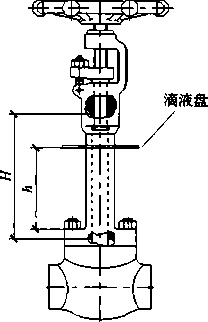

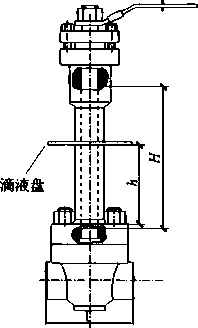

5.3.8阀门应釆用阀盖加长颈结构,阀盖加长颈长度H(见 图5. 3. 8)应符合现行行业标准《液化天然气阀门 技术条件》 JB/T 12621 的规定。

图5. 3.8阀盖加长颈及滴液盘示意图

5.3.9滴液盘的位置应满足保冷施工的要求,其距阀盖上缘的最 小间距*(见图5. 3.8)应符合现行行业标准《液化天然气阀门 技 术条件》JB/T 12621的规定。

5. 3. IO滴液盘和阀盖加长颈之间应密封,滴液盘宜釆用焊接或 螺栓夹紧的方式固定在阀盖加长颈上。

5.3.11阀盖加长颈颈部的壁厚应根据阀门设计压力、执行机构 操作力、执行机构自重及特殊安装条件下产生的综合应力进行设 , 8 •

计,且应满足热损失要求。

5.3. 12阀杆应有防吹出结构,其危险截面应设置在填料函以上 的可见部位。

5. 3. 13阀杆与填料接触面处应进行硬化处理,表面粗糙度不应 大于 Rao. 4PIrn。

5. 3. 14阀门在低温工况运行和性能测试时,手柄或手轮边缘上 的最大操作力不应超过360N。传动链设计强度应大于两倍计算 操作力或扭矩。

5. 3.15阀门的下列部位应进行射线检验:

1现行国家标准《钢制阀门一般要求》GB/T 12224规定 的壳体部位;

2对接焊缝和焊接坡口。

5. 3.16射线检验结果应符合下列规定:

1阀体、阀盖铸钢件的射线检验合格标准不应低于现行行业 标准《阀门受压铸钢件射线照相检验》JB/T 6440规定的2级;

2对焊阀体的连接端部的射线检验合格标准不应低于现行 行业标准《阀门受压铸钢件射线照相检验MB/T 6440规定的1级;

3承压焊缝的射线检验合格标准不应低于现行行业标准《承 压设备无损检测 第2部分:射线检测》NB/T 47013.2规定的II级。

5.3. 17阀门应进行低温试验。低温试验时,阀座最大允许泄漏 量应符合表5. 3. 17的规定。

表5.3. 17阀座最大允许泄漏*(mm3∕s×DlV)

|

阀门类型 软密封阀座 |

金属密封阀座 |

|

闸阀、截止阀、球阀和正向流向蝶阀 33 |

100 |

|

止回阀和反向流向蝶阀 62.5 |

200 |

5. 3. 18阀门逸散性试验应符合现行国家标准《阀门的逸散性试 验))GB∕T 26481的规定。

5. 3. 19堆焊硬质合金的阀门密封面,应进行应力消除处理;阀门 软密封面宜釆用金属支撑。

5. 3. 20除止回阀外,阀门应能在阀杆与垂直方向成45°范围内 的安装条件下正常操作。

5.4法兰、垫片和紧固件

5. 4.1法兰应釆用锻件,不应焊补。锻件应符合现行行业标准 《承压设备用碳素钢和合金钢锻件))NB∕T 47008和《承压设备用 不锈钢和耐热钢锻件》NB/T 47010中∏1级锻件的要求。

5. 4.2公称尺寸大于或等于DN200的法兰,焊接凸缘的壁厚负 偏差不宜大于0.3mm。

5. 4.3垫片适用温度、压力和公称尺寸宜按表5.4.3选用。

表5.4.3垫片适用温度、压力和公称尺寸

|

序号 |

垫片类贖 |

温度 CC ) |

床力 (MPa) |

公称尺寸 (DN) |

|

1 |

低蠕变填充改性聚四瓶乙烯平垫片 |

-160 — 20() |

W 'I. 0 |

⅛120∪ |

|

2 |

膨体聚四氟乙烯平垫片 |

—16Of 200 |

≤2. 0 |

≤ 12υθ |

|

3 |

聚:氣氯乙烯平垫片 |

-196-100 |

≤4. 5 |

≤600 |

|

,1 |

缠绕式垫片(聚四亂乙烯填充) |

—16()-200 |

<26 |

≤β()() |

|

5 |

缠绕式垫片(柔性石墨填充) |

-196-600 |

<26 |

≤1200 |

|

6 |

波齿/齿形复合垫片(柔性石墨覆盖) |

一196〜600 |

≤26 |

≤12()0 |

|

7 |

金属环垫 (()6Crl9NilO 及 06Crl7Nil2Mo2) |

一196〜600 |

16-12 |

≤I200 |

5. 4.4低温垫片用金属材料宜按表5. 4. 4选用。

表5.4.4 低温垫片用金属材料

|

统一数字 |

牌号 |

执行 |

标准 |

|

代号 |

(UNS 号) |

钢板和钢带 |

锻件 |

|

S30408 |

06Crl9Nil0 (304) |

现行国家标准《不 锈钢冷轧板和钢带》 GB/T 3280 |

现行行业标准《Z氏压设 备用不锈钢和耐热钢锻 件>)NB∕T 4701()(∏I级) |

续表5. 4.4

|

统一数字 代号 |

牌号 CUNS 号) |

执行标准 | |

|

钢板和钢带 |

锻件 | ||

|

S31608 |

06Crl7Nil2Mo2 (316) |

现行国家标准《不 锈钢冷轧板和钢带“ (;B/T 3280 |

现行行业标准《承压设 备用不锈钢和耐热钢锻 件》NMTI7010 (皿级) |

5. 4.5低温垫片用非金属材料宜按表5. 4. 5选用。

表5.4.5低温垫片用非金属材料

|

名称 |

执行标准 |

|

柔性石墨板 |

现行行业标准《柔性石墨板技术条件HIVT 7758. 2 |

|

聚四範乙烯 |

现行行•业标准《模塑用聚四氟乙烯树脂》H(LT 2902 |

|

聚二氟瓠乙烯 |

现行行业标准《聚-⅜IM乙烯树脂,H(; 2167 |

5. 4.6垫片用柔性石墨含碳量不应小于99.5%,氯含量不应大 于30μg∕g,硫含量不应大于750μg∕go

5. 4. 7低蠕变改性聚四氟乙烯和膨体聚四氟乙烯材料所用原料 应为全新料。用于缠绕式垫片的聚四氟乙烯带连续长度不应小于 50mo

5.4.8聚三氟氯乙烯的拉伸强度应大于15MPao

5. 4.9非金属平垫片及波齿/齿形复合垫片用柔性石墨覆盖层应 釆用整板制作,不应拼接。

5. 4. 10波齿/齿形复合垫片的覆盖层应釆用不含可溶性氯离子 的粘接剂粘接。金属波齿/齿形垫骨架与非金属复合后,应附着牢 固,不脱胶,无多余飞边。

5. 4.11用于突面法兰的缠绕式垫片应带内、外加强环。

5. 4. 12用于缠绕式垫片的内、外加强环和波齿/齿形复合垫片骨 架的钢板不应拼接。

5. 4. 13金属环垫应釆用锻件或无缝管材,不应焊接和补焊。

5. 4. 14用于盐雾腐蚀环境的垫片,其使用的金属材料应提供耐

• 11 • 盐雾试验报告。

5.4. 15合金钢螺栓和螺母的材料应进行低温冲击试验。

5.4. 16压力等级大于或等于PNlIO(CIaSS600)的不锈钢螺栓和 螺母应进行固溶及应变硬化处理,且应进行强度校核。

最新标准全网首发

资源下载QQ群:61754465

6. 1 -般规定

6. 1. 1管道布置应满足工艺管道及仪表流程图的要求,并便于施 工、操作和检修。

6.1.2管道布置在满足柔性分析的条件下,应遵循“管道短,弯头 少,袋形少”的原则。

6.1.3液化天然气管道不宜靠近蒸汽管道、非保温热管道,且不 宜布置在热管道的上方。

6. 1.4管道布置宜充分利用管道的自然补偿。

6. 1.5管道水平布置时,宜釆用底平的偏心异径管。

6. 1.6管道上不应釆用“8”字盲板。

6.1.7管道上的弯头和三通不宜与法兰直接焊接.宜设置一段不 小于保冷厚度的直管段。

6.1.8管道相邻两分支中心线的距离,不应小于两分支平均外径 的1.5倍。

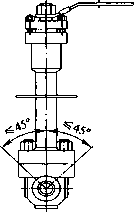

6.1.9低温阀门宜安装在水平管道上,阀杆方向宜垂直向上,偏 置时与垂直方向夹角不应大于45°,见图6. 1.9o

图6.1.9阀杆安装方向示意图

6. I. 10安全阀入口管道宜设置一段无保冷的管段。

6.1.11带有泄压孔的低温球阀或闸阀,阀门安装方向应满足工 艺系统的要求。

6.1.12除材料变化、仪表连接、维修要求等必须设置法兰连接 外,管道宜采用对焊连接。

6. 1. 13压力等级大于或等于PNlIO (CIaSS600 )的低温管道 的放空、排净宜设置双阀;当采用单阀时,端部应釆用盲法兰 密闭。

6. 1. 14管道应采用低温管托,且管托长度应满足位移量要求。

6.1.15 丁.艺要求非保冷的低温管道,在操作人员可能接触的部 位应设置防冻伤保护措施。

6.1. 16低温管道与非低温管道的连接处应设切断阀;切断阀应 靠近低温管道侧并做保冷处理。

6. 1. 17低温管道间或与其他管道间的距离应满足管道保冷层维 修和更换的需要。

6.1.18管道不应布置在通风不良的建筑物内及封闭的夹层内。

6. 1. 19管道不应穿越或跨越与其无关的建筑物、工艺装置及储 罐组。

6.2液化天然气站场的管道布置

6.2.1管道宜地上敷设;敷设在管沟内时,应釆取防止可燃气体 积聚和可燃液体溢流的措施。

6. 2. 2沿地面敷设的管道不应环绕工艺装置和储罐区,且不应妨 碍消防车辆的通行。

6. 2. 3跨越道路的管道不应设置阀门及易发生泄漏的管道附件。

6. 2.4管廊上布置的管道应符合下列规定:

1大直径管道宜靠近管廊柱子布置,小直径管道宜布置在管 廊中间;

2低温管道宜布置在管廊的下层,且应避免靠近热力管道或 有伴热的管道;

3进、出装置管道的阀门、插板和垫环宜集中布置,并应设置 操作平台。

6.2.5液化天然气储罐的管道布置应符合下列规定:

1进出储罐的管道应集中布置在罐顶靠近边沿的同一区域 内,且宜支撑在沿罐外壁设置的构架上;

2通往储罐顶的斜梯、电梯和平台宜另设构架;

3储罐顶安全阀的放空管道宜布置在储罐进出管道相对侧 的罐顶边沿区域,其操作平台应设置通往地面的梯子;

4安全阀直接向大气排放时应位于安全的区域,其出口管道 应垂直向上且应设置防积水设施;

5储罐顶部罐内泵、管道及构架布置应与罐顶起吊设备的位 置相协调,且应留出泵体安装和检修所需的空间;

6储罐顶部构架上液体管道的易泄漏部位应设置液体收集 系统;

7储罐顶部的操作通道应相互连通。

6.2. 6液化天然气气化器的低温管道布置应符合下列规定:

1气化器的进出口管道宜沿地面敷设,并应设操作通道;

2气化器周围管道上的阀门、仪表和调节阀应靠近气化器的 操作通道布置,操作通道宽度不应小于O. 8m;

3气化器的进出口管道不宜布置在气化器的正上方;

4加热气化器进口管道上的切断阀距离气化器不应小于 15m,气化器布置在建筑物内时,切断阀距该建筑物不应小于 15m;

5液化天然气储罐15m内的环境气化器或加热气化器进 口管道应配备自动切断阀,自动切断阀的设置应符合现行国家 标准《液化天然气(LNG)生产、储存和装运)>GB∕T 20368的相关 规定;

6开架式气化器的进口管道应与出口管道、海水管道等统筹

规划,协调布置;

7中间介质气化器的管道布置不应妨碍管箱端及封头端的 拆卸;管束的抽出方向应留岀操作和检修的空间;

8多台气化器并排布置时,管道和阀门宜按相同或对称方式 布置。

6. 2. 7液化天然气外输增压泵的管道布置应符合下列规定:

1泵进出口管道对管口的作用力和力矩应符合制造厂或相 关标准的要求;

2泵进出口管道的布置应留岀泵体安装和检修所需的空间; 管道沿地面或平台敷设时,应设置操作通道;

3泵进出口管道上的易泄漏部位和泵体管口部位应设置液 体收集系统;

4泵进口管道不应有袋形,其压力降应满足工艺要求;

5泵进口管道上的过滤器周围应有滤网抽出的空间;

6泵进口水平管道有变径时,宜采用顶平偏心异径管;异径 管与泵进口之间宜设置直管段;

7泵岀口管道的异径管应靠近泵的出口。

6.3码头及栈桥的管道布置

6.3.1液化天然气装卸船管道的布置应符合下列规定:

1复位状态时,相邻液体装卸臂的最小净距不应小于0.6m; 作业状态时,液体装卸臂的任何部位与码头建筑物、设备、管道等 的最小净距不应小于0. 3m;

2管道的紧急切断阀距码头前沿的距离不应小于20m;

3紧急切断阀宜布置在码头平台处,且在紧急情况时易于接 近。

6.3.2装卸船码头和栈桥上的管道布置应满足车辆通行的要求, 且不应沿主通道上方布置。

6.3.3装卸船码头平台上管道的易泄漏部位应设液体收集系统。

, 16 ,

6. 3.4装卸船码头逃生通道应设置水喷雾系统,操作平台前沿应 设置水幕系统。

6. 3.5管道宜靠栈桥一侧布置;当管道较多时可分层布置,层间 距不宜小于1.0m;低温管道应布置在下层,与地面的净距不应小 于 0. 4m。

7. 1 一般规定

7.1.1管道柔性设计应防止下列情况发生:

1管道的应力过大或疲劳引起管道破坏;

2管道连接处产生泄漏;

3管道作用在设备上的荷载过大,影响设备正常运行;

4管道作用在支吊架上的荷载过大,引起支吊架破坏;

5管道位移量过大,引起管道自身或其他管道的非正常运行 或破坏;

6机械振动、声学振动、流体锤、压力脉动、安全阀泄放等动 荷载造成的管道振动及破坏。

7.1.2管道与设备相连时,应计入管道端点处的附加位移。

7.1.3管道布置中不应釆用填函式补偿器。当空间受限制时,可 釆用金属波纹补偿器。

7.1.4连接转动设备的管道不应采用冷紧。

7.1.5管道应力分析应包括管道断面的底部和顶部之间存在的 温度梯度因素。

7.1.6往复压缩机或往复泵的进出口管道除应进行静力分析外, 还应进行流体压力脉动分析。

7.1.7跨海栈桥上管道的应力分析应包括栈桥摆动产生的水平 位移因素。

7.1.8管道应力评定应符合现行国家标准《压力管道规范工业 管道 第3部分:设计和计算)>GB∕T 20801.3的相关规定。

7.2应力分析的范围和方法

7.2.1符合下列条件之一的管道,应进行详细应力分析:

• 18 .

1与有特殊荷载要求的设备管口相连的管道;

2预期寿命内冷循环次数超过7000次的管道;

3设计温度小于或等于一70°C的管道。

7.2.2当符合下列条件之一时,管道系统可免除应力分析:

ɪ与运行良好的管道系统相比,基本相同或相当的管道系 统;

2与已通过应力分析的管道系统相比,确认有足够强度和柔

性的管道系统。

7.3应力分析条件的确定

7. 3. 1

7. 3.2

I

温度;

2

3

度;

管道计算压力廢嶄様灌窮皆慶力。

管道计算温度应根据工艺条件确定,还应符合下列规定: 与转动设备相

安全阀泄放管佃⅞

荷I载评定的管道应选取操作

:温度的50%;

可能出现的最高或最低温

4应计及管聞所濒曲理的題∣⅛极端温度因素。

7. 3.3环境温度宜选取项目所在地年最热月的平均最高气温。

8.1 一般规定

8.1.1管道支吊架的选用和设置应根据管道直径、管道走向、管 道元件位置以及可生根的部位等确定,并应满足管道的承重、柔性 和防振的要求。

8. 1.2管道支吊架的结构件应具有足够的强度和合适的刚度。

8.1.3管道支吊架的位置、数量和型式应满足管道应力分析的要 求。

8.1.4管道支吊架设置应便于管道的安装、拆卸和检修。

8.1.5管道支吊架应有防止冷桥产生的措施。

8. 1.6管道相邻支吊架的最大间距应满足管道强度和刚度要求。

8.1.7压力脉动的管道的支架设置应防止管道产生共振。

8.2支吊架设计

8. 2.1支吊架设计应包括(但不限于)下列作用:

1管道、阀门、管件及隔冷层的重力;

2管道输送流体的重力;

3水压试验或管路清洗时的介质重力;

4管道柔性件(如无约束金属波纹膨胀节)由于内压产生的 作用力;

5支吊架约束管道位移所承受的约束荷载;

6风、地震引起的荷载;

7管内流体动量瞬时突变引起的瞬态荷载;

8流体排放产生的荷载;

9保冷管托外壳螺栓预紧力。

8. 2. 2支吊架设计应按对其结构最不利的组合荷载进行设计,其 中地震、风及瞬态荷载不应耦合。

8. 2.3限位管托设计应保证其与管道连接处的局部应力符合现 行国家标准《压力管道规范 工业管道 第3部分:设计和计算》 GB/T 20801. 3 的规定。

8.3支吊架材料

8. 3.1支吊架材料应符合现行国家标准《管道支吊架 第1部 分:技术规范》GB/T 17116. 1的规定。

8.3.2保冷管托及隔冷块宜选用高密度异氤腿酸酯或高密度聚 氨酯。

8. 3. 3保冷管托用低温黏结剂、密封胶等应满足管道设计温度的 要求。

8. 3.4保冷管托防潮层宜釆用弹性树脂、复合铝箔材料,并应与 保冷材料相兼容。

8.3.5保冷管托防雨层宜釆用0.6mm厚的不锈钢材料。

9.1焊接和焊后热处理

9.1.1金属材料的焊接工作应按照批准的焊接工艺评定和焊接 工艺规程执行。

9.1.2金属材料的焊接工艺评定应符合下列规定:

1焊接工艺评定应执行现行行业标准《承压设备焊接工艺评 定》NB/T 47014的相关规定,且应满足设计文件的相关要求;

2焊接工艺评定应在工程焊接前完成,在批准后执行;

3已有合格焊接工艺评定且满足施工项目使用要求的管道材 料可不再进行焊接工艺评定’但应编制符合要求的焊接工艺规程。

9. 1.3焊接试件的冲击试验应符合下列规定:

1金属材料应具有制造厂的质量证明文件。质量证明文件 应有低温夏比(V形缺口)冲击试验值,且应符合低温金属材料标 准和设计文件的规定;

2焊接材料和熔敷金属的冲击试验值应符合现行国家标准 和设计文件的规定。

9.1.4金属材料的现场焊接及焊后热处理应符合现行国家标准 《工业金属管道工程施工规范》GB 50235的有关规定。

9.1.5若设计文件无要求时,管道焊缝焊后热处理条件宜符合表

9. 1. 5的规定。

表9.1.5管道焊缝焊后热处理条件

|

母材类别 |

公称厚度 (mm) |

焊后热处理温度 (DC) |

最短保温时间 (min) |

按厚度确定的最短 保温时间(mɪn/mm) |

|

低温镣钢 |

≤19 |

不要求 | ||

|

(NiM4 %) |

>19 |

600〜64。 |

60 |

1. 2 |

9.1.6焊后热处理宜釆用整体热处理方法。

9. 1. 7焊后热处理的焊接接头与相邻的阀门、保冷管托等连接件 之间距离不宜小于30OmnlO

9.1.8焊后热处理应保证加热均匀,热处理温度应以焊件上的直 接测量值为准,并应填写热处理报告。

9.1.9焊后热处理合格的焊接接头的焊缝及热影响区应进行 100%的硬度值测定,热影响区的测定区域应接近熔合线。每个测 定区域的测定点不应少于3个,且3个点的平均值不应高于管材 的硬度值。

9.2压力试验、干燥和置换

9. 2. 1管道的压力试验应符合现行国家标准《工业金属管道工程 施工规范》GB 50235的规定。

9. 2.2设备放空、排净、排污等直接排入敞开空间的管线可不参 与试压。

9.2.3管道系统的液压试验应符合下列规定:

1液压试验前.管道系统应进行加固、加强;

2管道系统应拆除法兰连接的仪表件(调节阀、流量计、孔板 等).且应检查高点放空、低点排净的设置;

3液压试验釆用肓板隔离时.盲板应进行强度校核。

9. 2.4管道系统的气压试验应符合下列规定:

1气压试验前,应做好气压试验的施工方案和安全预案;

2气压试验釆用盲板隔离时,盲板应进行强度校核。

9. 2.5管道系统的泄漏试验应符合下列规定:

1管道系统应在压力试验合格后,进行泄漏试验;

2泄漏试验的试验介质宜釆用干燥空气,试验压力应为管道 系统的设计压力和设备试验压力的较小者;也可以按照设计文件 或者相关标准的规定,釆用卤素、氮气或者其他敏感气体进行较低 试验压力的敏感性泄漏试验;

3达到试验压力后,应采用中性发泡剂检查法兰、阀盖等部 位,无气泡、无异常为合格。

9. 2.6管道系统的干燥和置换应符合下列规定:

1管道系统的干燥和置换应在压力试验及泄漏试验合格后进行;

'1管道系统干燥应编制详细的施工方案;

3干燥过程中应监视管道系统的温度、压力和流量,使出口 气体的露点降至目标值;

4置换后.管道系统的氧含量应降至2%以下;

5干燥和置换合格后,管道系统应保持SOkPa(G)-IOOkPa(G) 的正压状态。

9.3试车预冷

9. 3. 1管道系统试车预冷宜釆用低温气体。

9. 3.2管道系统试车预冷应满足下列要求:

1应根据工艺系统的功能编制试车预冷程序文件;

2应编制阀门冻结的处理预案;

3应对管道系统进行全面检查,且应记录临时装置及肓板的 使用和拆除;

4应确保管道系统所有的安全阀已经完成校验并处于工作状态。

9. 3.3管道系统预冷过程应符合下列规定:

1应监控管道系统的冷却速度并及时调整低温气体流量;管 道降温速度宜为10oC∕h,且管道上、下部的温度差不应超过50笆;

2管道法兰连接螺栓的冷态紧固应符合现行国家标准《丁.业 金属管道工程施工规范》GB 50235的规定;

3应检查、记录管道支吊架位移;

4应对管道系统中的管线保冷进行巡查.保冷外壳表面应无 结霜。

9. 3.4管道系统预冷结束时,管道末端的温度应降至一120笆。

9. 3.5试车预冷合格后,应及时完成阀门和法兰的保冷。

ɪo. 1保冷结构

10. 1. 1保冷结构应由保冷层、防潮层和保护层组成。多层保冷 结构应在最外层和次外层之间设置二次防潮层。

10.1.2保冷结构的防水、防潮系统应密封完整,且应在管道发生 膨胀或收缩的情况下具有良好的水汽阻隔性能。

10.1.3保冷结构釆用硬质绝热材料时,应根据保冷层的收缩量 设置伸缩缝。

10.1.4保冷层应釆用同层错缝、内外层压缝方式铺设。硬质保 冷材料的拼缝宽度不应大于2mm。

10.1.5保冷层应釆用捆扎固定,不应使用钩钉结构。

10.1.6保冷层捆扎材料宜釆用不锈钢带或胶带,捆扎不应损伤 保冷层。多层保冷时,应逐层捆扎。

10.1.7立式管道应设置绝热支托或支承圈。

10.1.8管道支吊架、仪表管座等附件应进行保冷。保冷支吊架 的承载部位应设置硬质保冷垫块。

10.1.9管道支吊架的保冷层厚度宜为相连管道保冷层厚度的 1/2.保冷层长度不应小于保冷层厚度的4倍或至保冷垫块。

10. 1. 1()管道支架、阀门、法兰、仪表和管道连接等处应设置气阻 层。

10.1.11弯头、三通和异径管等管件的保冷材料宜在「.厂预制成

10. 1. 12保护层应严密、防水.对水和水汽易渗进的部位应用密 封胶严缝。

10. 1.13保护层应用捆扎带固定,不应使用螺钉或钥钉。

10.1. 14最低操作温度为10°C及以下的非保冷设备和管道应设 置人身防护设施,人身防护设施宜釆用不锈钢丝网。

10.2保冷结构材料

10. 2.1管道和设备的保冷材料宜选用聚异策脉酸酯(PIR)制品 和泡沫玻璃(GG)制品,其技术性能应符合本规范附录A的规定。

10. 2.2保冷材料及其制品制造过程中不应使用氟氯化碳。

10. 2. 3奥氏体不锈钢设备和管道上的保冷材料及其制品中氯化 物、氟化物、硅酸根、钠离子含量应符合现行国家标准《覆盖奥氏体 不锈钢用绝热材料规范))GB∕T 17393的规定。

10. 2. 4操作温度冷热交替的设备及管道的保冷材料应能在该温

10. 2. 5防潮层应选用优芋Sd 毒的材料,且不应对绝热 层和保护层材料产生腐蚀或溶解作用。

10. 2. 6防潮层材料应⅛⅛⅛的抗蒸•气渗透性、防水性、防潮性 和阻燃性,其技术性能应(T 卒湖値附录B的规定。

10. 2. 7保护层材料宜選甯4顼户* 应具有防水、防潮、抗大 气腐蚀和抗光照老化等性能P驟僥堤曷用符合本规范附录C 的规定。

10. 2. 8保护层有防火要求时,宜选用不锈钢板或镀铝钢板等金 属材料。

10. 2. 9黏结剂、密封胶和耐磨剂等保冷辅助材料不应对金属产 生腐蚀,且不应引起保冷材料溶解。黏结剂、密封胶在使用的温度 范围内应保持黏结性能和密封性能。保冷辅助材料技术性能应符 合本规范附录B的规定。

10.3防 腐

10. 3.1管道应根据不同的工况,釆取不同的防腐配套方案进行 外腐蚀控制。

10. 3.2防腐涂料应耐低温工况。

10. 3.3存在低温和常温交替工况的奥氏体不锈钢绝热管道应设 防腐涂层。

10. 3. 4裸露管道应根据管道材质和环境条件釆用相应的防腐措 施。

10. 3.5不锈钢管道应避免与低熔点金属接触。

A. 0.1聚异氤脉酸酯(PlR)制品技术性能应符合表A. 0. 1的规 定。

表A. O. 1聚异紙服酸酯(PlR)制品技术性能

|

项 目 |

单 位 |

技术性能 | |

|

密度 |

kg∕m3 |

40 〜50 | |

|

导热系数 |

W∕(m ∙ K) |

≤0. 038 C 100°C ) | |

|

≤0. 033 (50OC ) | |||

|

≤0. 029 (KrC ) | |||

|

≤0. 029 (OoC) | |||

|

≤0. 026 (一 5()°C) | |||

|

≤0. 022 (—lOOV:) | |||

|

≤(). 017 ( - InOeC ) | |||

|

抗压强度 |

2 3 °C |

kPa |

≥2()() |

|

-1651, |

≥280 | ||

|

抗拉强度 |

23 |

kPa |

≥30() |

|

一 165βC' |

≥200 | ||

|

体积吸水率 |

% | ||

|

水蒸气透湿系数 |

ng∕ ( Pa , s ∙ nι) |

≤5. 5 | |

|

闭孔率 |

% |

295 | |

|

线性热膨胀系数 |

M / (rn ∙ K) |

≤70× 10 " | |

|

连续使用温度 |

oC |

—1 96〜12() | |

|

氧指数指标 |

% |

>30 | |

注:表中导热系数为180天熟化后的测试值。

A. 0. 2泡沫玻璃制品技术性能应符合表Λ. 0. 2的规定。

• 28 •

≡ A. O. 2泡沫玻璃制品技术性能

|

物理特性 |

单 位 |

技术性能 | |

|

平均密度 |

kg∕m3 |

110±8 | |

|

导热系数 |

平均值 |

W∕(m ∙ K) |

0. 038 |

|

最高单测值 |

0. 040 | ||

|

抗压强度 |

平均值 |

kPa |

500 |

|

最低单测值 |

350 | ||

|

体积吸水率 |

% |

≤0. 5 | |

|

线膨胀系数 |

l∕'0C |

9× 10 fi | |

|

燃烧性 |

不燃 | ||

|

使用温度 |

V |

— 268 〜4 80 | |

注:导热系数为泡沫玻璃制品在Ioec下的测定值,

B. 1防潮层

B. 1. 1涂抹型玛瑜脂类技术性能应符合表B. 1. 1的规定。

表B. 1. 1涂抹型玛瑜脂技术性能

|

项 目 |

单 位 |

技术性能 |

|

密度 |

kg∕m3 |

12()0 〜1400 |

|

挥发组分 |

% |

≥30 |

|

氧指数 |

≥30 | |

|

水汽渗透系数 |

Perm |

≤0. 05 |

|

黏结强度 |

MPa |

≥0. 25 |

|

断裂伸长率 |

% |

≥3. OO |

B.1.2二次防潮层(聚酯+铝箔+聚酯结构)技术性能应符合表

B. 1.2的规定。

表B. 1.2二次防潮层(聚醋+铝箔+聚酯结构)技术性能

|

项 目 |

单 位 |

技术性能 |

|

使用温度 |

B(; |

-60— + 70 |

|

渗透性 |

g/ ( m ∙ h ∙ Pa) |

≤0. OOK平整状态下) |

|

每层聚酯膜厚度 |

μm |

212 |

|

铝箔厚度 |

μ^rn |

≥25 |

|

总厚度 |

μm |

>50 |

B. 2密封胶

B. 2.1密封胶技术性能应符合表B. 2. 1的规定。

表B. 2.1密封胶技术性能

|

项 目 |

单 位 |

技术性能 |

|

密度 |

kg∕m1 |

IooO〜120。 |

|

固含量 |

% |

≥70 |

|

水汽渗透系数 |

Perm |

≤0. 008 |

|

耐低温性 |

— |

-I96βC,72小时外观无异常 |

|

耐高温性 |

60βC,168小时外观无异常 |

B.3黏结剂

B. 3. 1黏结剂技术性能应符合表B. 3. 1的规定。

表B.3. 1動结剂技术性能

|

项 目 |

单 位 |

技术性能 | |

|

密度(混合后) |

kg∕m3 |

1800-1900 | |

|

固化时间 |

小时 |

初固 |

4 |

|

全固 |

168 | ||

|

黏结强度(常温) |

MPa |

≥6. 20 | |

|

黏结强度(-12Or) |

≥3. 58 | ||

B.4其他辅料

B. 4.1 双组分深冷隔汽阻技术性能应符合表B. 4. 1的规定。

表B.4. I双组分深冷隔汽阻技术性能

|

项 目 |

单 位 |

技术性能 | |

|

密度(混合后) |

kg∕m3 |

IIOO-1200 | |

|

固含量 |

% |

70 〜75 | |

|

固化时间 |

小时 |

初固 |

48 |

|

全固 |

336 | ||

|

水汽渗透系数 |

Perm |

≤0. Ol | |

B. 4.2耐磨剂技术性能应符合表B. 4. 2的规定。

≡ B. 4. 2 耐磨剂技术性能

|

项 目 |

单 位 |

技术性能 |

|

密度 |

kg∕m3 |

1000—1200 |

|

固含量 |

% |

45 〜50 |

|

耐热性 |

一 |

IOoeC,5小时.无流淌、无起泡 |

|

抗冻性 |

— |

—196C,2小时,无流落,无变色 |

|

黏结力 |

— |

6小时候手指刮剥无脱落 |

C. 0. 1金属保护层应符合表C. 0. 1的规定。

表C. 0. 1金属保护层

|

类别 |

绝热层 外径 (mm) |

外保护层 | |||

|

材料 |

标准 |

形式 |

厚度(mm) | ||

|

管道 |

<760 |

铝合金 薄板 |

现行国家标准《一般工 业用铝及铝合金板、带材》 GB/T 3880. 1-3 |

平板 |

0. 40 — 0. 60 |

|

不锈钢 薄板 |

现行国家标准《不锈钢冷 轧板和钢带》GB/T 3280 |

0. 30 — 0. 35 | |||

|

镀铝钢板 |

热浸法铝覆层薄钢板规格 |

0. 50 — 0. 60 | |||

|

管道 |

≥760 |

铝合金 薄板 |

现行国家标准《一般工 业用铝及铝合金板、带材》 GB/T 3880. I 〜3 |

平板 |

0. 80 |

|

不锈钢 薄板 |

现行国家标准《不锈钢冷 轧板和钢带》GB/T 3280 |

0. 40 — 0. 50 | |||

|

镀铝钢板 |

热浸法铝覆层薄钢板规格 |

0. 60 — 0. 80 | |||

|

阀门 和法 兰等 不规 则表 面 |

所有 |

铝合金 薄板 |

现行国家标准《一般T 业用铝及铝合金板、带材》 GB/T 3880. 1 〜3 |

平板 |

0. 80—1. 0() |

|

不锈钢 薄板 |

现行国家标准《不锈钢冷 轧板和钢带》GB/T 3280 |

0. 40 — 0. 60 | |||

|

镀铝钢板 |

热浸法铝覆层薄钢板规格 |

0. 80—1. OO | |||

1 为便于在执行本规范条文时区别对待,对要求严格程度不 同的用词说明如下:

1) 表示很严格,非这样做不可的:

正面词采用“必须”,反面词釆用“严禁”;

2) 表示严格,在正常情况下均应这样做的:

正面词釆用“应”,反面词釆用“不应”或“不得”;

3) 表示允许稍有选择,在条件许可时首先应这样做的:

正面词釆用“宜”,反面词采用“不宜”;

4) 表示有选择,在一定条件下可以这样做的,釆用“可”。

2条文中指明应按其他有关标准执行的写法为:“应符合•••••• 的规定”或“应按……执行”。

《工业金属管道工程施工规范》GB 50235

《金属材料夏比摆锤冲击试验方法》GB/T 229

《不锈钢冷轧板和钢带))GB∕T 3280

《金属熔化焊焊接接头射线照相》GB/T 3323

《一般工业用铝及铝合金板、带材》GB/T 3880. 1〜3

《钢制阀门一般要求>)GB∕T 12224

《管道支吊架 第1部分:技术规范))GB∕T 17116. 1

《覆盖奥氏体不锈钢用绝热材料规范》GB/T 17393

《液化天然气(LNG)生产、储存和装运>)GB∕T 20368

《压力管道规范 工业管道 第2部分:材料))GB∕T 20801. 2

《压力管道规范 工业管道 第3部分:设计和计算》GB/T 20801.3

《阀门的逸散性试验))GB∕T 26481

《阀门壳体最小壁厚尺寸要求规范》GB 26640

《聚三氟氯乙烯树脂》HG 2167

《模塑用聚四氟乙烯树脂))HG∕T 2902

《阀门密封面等离子弧堆焊技术要求》JB/T 6438

《阀门受压铸钢件射线照相检验MB/T 6440

《阀门用低温钢铸件技术条件》JB/T 7248

《柔性石墨板 技术条件MB/T 7758. 2

《阀门铸钢件外观质量要求)>JB∕T 7927

《液化天然气阀门技术条件MB/T 12621

《承压设备用碳素钢和合金钢锻件》NB/T 47008

《承压设备用不锈钢和耐热钢锻件))NB∕T 47010

《承压设备无损检测 第2部分:射线检测》NB/T 47013.2

《承压设备焊接工艺评定》NB/T 47014

中华人民共和国国家标准

GB/T 51257-2017

条文说明

《液化天然气低温管道设计规范》GB/T 51257-2017,经中华 人民共和国住房和城乡建设部2017年8月31日以第1663号公 告批准发布。

本规范在制定过程中,编制组进行了深入的调查研究,总结了 我国液化天然气站场设计的实践经验,同时参考了国外相关标准 及规范的内容。

为了便于广大设计、施工、科研及大专院校的有关人员在使用 本规范时能正确理解和执行条文规定,《液化天然气低温管道设计 规范》编制组按章、节、条的顺序编制了本规范的条文说明。但是, 本规范的条文说明不具备与规范正文同等的法律效力,仅作为使 用本规范时加深理解和把握规范条款的参考。

7. 1 一般规定 ..............................*.......................( 51 )

• 41・

1.0.2本规范的公称压力上限为42MPa,与国家现行监察规程 的要求保持一致。

2. 0.2深冷处理的要求与零件材质相关。深冷处理的保温时间 根据零件的厚度确定,一般要保温2h~4ho深冷处理完成后,零 件在低温下具有稳定的物理尺寸。

2. 0.3阀盖加长颈指阀盖支承处至阀盖填料函底部之间的部分。 升降式阀杆的阀门为阀盖较低衬套顶端到填料函底部之间的部 分;90°转阀门为较低阀盖轴承顶端到填料函底部之间的部分。

3.1设计条件

3.1.3设计时需要根据管道系统的极端温度进行管道材料的选 择,在管道材料选定后,依据最苛刻的温度-压力的组合工况确定 设计温度,同一管道中的不同管道组成件的设计温度可以不同。

4. 1材料要求

4. 1.3双证源自现行美国机械工程师协会标准《锅炉及压力容器 规范》ASME BPV第II卷A篇《铁基材料》中材料的多重性标志 导则,是对液化天然气低温管道用奥氏体不锈钢材料的要求。如 304/304L.316/316L双证钢是指物理机械性能符合304,316奥氏 体不锈钢的要求,且化学成分符合304L.316L奥氏体不锈钢要求 的产品。

4. 1.4由于奥氏体钢没有相变点,为使加工后的材料消除加工硬 化和得到良好的耐蚀性,需要进行固溶处理。同时,需要通过酸洗 去除固溶处理后产生的氧化皮以获得良好的产品表面质量。

4.2低温冲击试验

4. 2. 1 表4. 2. 1中2. 5mm X IOmm X 55mm小试样的冲击功值 是参照ASTM A370与厚度Iomm的标准试样等比例调整得出, 同时,试样的横向膨胀量不小于0. 38mmo取样时,三个试样为一 组。

4. 2.2由于奥氏体不锈钢焊接或铸造后的会对奥氏体晶相组织 产生不良影响,为验证其具有良好的低温韧性和抗脆性断裂的能 力,需要对其进行低温冲击试验。

5.2管子和管件

5. 2.2 ASTM E426奥氏体不锈钢及类似合金钢制无缝管形制 品和焊接管形制品的电磁(涡电流)定义的适用范围是外径为 3. 2mm~ 127. O mm,DNIOO管子的外径是114. 3mm,因此,大于 DNIoO的焊管进行射线探伤,小于或等于DNIOO的焊管进行涡 流探伤。

5.3 阀 门

5.3.3为尽量减少泄漏点,液化天然气阀门不宜釆用分体式阀 体。

5. 3.5阀门关闭状态下,阀腔内液化天然气气化引起异常升压, 导致阀门损坏。因此,需要设置阀腔泄压结构。除有特殊要求外, 通常向高压侧泄压,并在阀门外部和滴液盘上标出泄放方向。

5.3.6由于液化天然气介质的易燃易爆特性,阀门结构须满足防 火和防静电要求。阀门的防火设计按现行美国石油协会标准《阀 门耐火试验规范》APl 6FA、《装配非金属阀座和90。旋转阀门耐火 试验规范》APl 607的防火型式试验来评定。

5.3.8阀盖加长颈的长度需要满足液化天然气气化空间的要求, 使阀杆填料的工作温度保持在其允许操作温度区间内。

5. 3. 10为防止冷凝水进入保冷层,需要对滴液盘和阀盖加长颈 之间的缝隙进行密封。

5. 3. 14阀门在开启和关闭瞬间,手柄或手轮边缘上的最大操作 力允许增加到500No此条与英国标准《低温阀门》BS 6364或 SHELL公司标准《低温和超低温阀门》MESC SPE 77200的要求

• 47 • 相同。

5. 3. 17阀门的低温测试参照现行行业标准《液化天然气阀门 性能测试MB/T 12622的有关规定。

5. 3. 19由于非金属密封材料在低温下发生冷流,从而影响阀座 密封,金属支撑的软密封阀座可有效避免密封失效的发生。

5. 3. 20此条不适用与冷箱直接连接的阀门。

5.4法兰、垫片和紧固件

5. 4.3垫片交付时需要提供最低使用温度下的密封性能测试报 土

口 O

5. 4. 15按照现行行业标准《钢制管法兰紧固件(PN系列)》 HG/T 20613和《钢制管法兰紧固件(CIaSS系列)))HG∕T 20634 中的规定,不锈钢螺栓和螺母仅适用于PN50(Class300)及以下的 压力等级.因此须对PNlK)(CIaSS600)及以上的压力等级的不锈 钢螺栓和螺母进行固溶和应变硬化处理并进行强度校核。

6. 1 -般规定

6.1.4低温管道的热补偿.优先釆用自然补偿,也可釆用IT型补 偿器。

6.1.6由于“8”字肓板的外露部分会产生“冷桥”效应,因此釆用 插板和垫环。

6.1.7为了拆卸法兰螺栓时不破坏管道上的保冷层.弯头、二:通 等管件需要接一段短管后再与法兰焊接。

6.1.10设置无保冷管段的目的是为了保证安全阀前管道内的介 质为气相。

6.1. 16切断阀靠近低温管道有利于切断低温流体.保护非低温 管道。

6.1. 18通风不良的建(构)筑物或封闭的夹层容易聚集可燃气 体,所以这些建(构)筑物不能布置液化天然气管道。

6.2液化天然气站场的管道布置

6. 2. 1地上管道的施T.、日常管理、检修各方面都比较方便,管沟 内的管道破损不易及时发现和处理.并且可燃气体在管沟内容易 积聚。所以当必须釆用管沟敷设时.沟内采用充砂等措施以防止 可燃介质窜入和积聚。

6. 2.2沿地面或低支架敷设的管道妨碍装置和罐区内的日常检 修通行,当发生火灾时.也会影响消防车辆通行和作业。

6. 2.5为操作、维修方便.储罐顶部从主操作平台通向安全阀、真 空阀、仪表等操作平台和其他需要操作的地方需要设连接通道。

6.3码头及栈桥的管道布置

6. 3.2沿主通道上方布置的管道不利于车辆安全通行以及事故 状态下的应急处置。但栈桥上的管道可局部横跨主通道。

7.1 一般规定

7. 1.5管道预冷过程中,水平管道的底部和顶部可能会有温度 差,预冷工艺不同,其温度差值不同,通常这个差值不大于50°Co

9.1焊接和焊后热处理

9. 1. 1金属材料的焊接工作包括焊接材料、焊接设备及焊接工艺 参数的选用,上述要素均在批准合格的焊接工艺评定报告中体现。

9.2压力试验、干燥和置换

9.2.5本条第1款,由于液化天然气为易燃易爆介质,特制订本 款。

9.3试车预冷

9.3.2本条第2款,管道预冷一旦开始就很难停止,为了确保低 温管道试车预冷的顺利进行,对临时装置及盲法兰的使用和拆除 都要仔细进行记录,以免遗漏。

9. 3.3本条第1款.管道预冷期间,需要通过永久安装的、有规律 间隔的温度指示器对管道和相关的设备进行持续的观察,并进行 巡检及记录。

本条第4款,管道预冷过程中,当管道支撑点的实际位移量与 计算值差异很大时,需要停止预冷.并详细检查管道系统,分析管 道位移的异常原因.制定解决方案,待处理完毕方可继续进行预冷 作业。

9.3.5试车预冷过程中.由于温度变化.螺栓连接处存在泄漏的 风险,故阀门和法兰的保冷宜在试车预冷合格后完成。如果预冷 过程中可能产生泄漏的风险已经施匸单位相关负责人考虑,且经 建设单位负责人同意.也可以在预冷前进行阀门和法兰的保冷施

10.1保冷结构

10. 1. 1目前.国内主要LNG项目的保冷结构釆用PIR、泡沫玻 璃的单一结构或PIR+泡沫玻璃复合结构。PlR或PIR +泡沫玻 璃复合的保冷结构.在最外层和次外层间设置二次防潮层.提升保 冷系统的防潮性能。

10. 1.2基于保冷系统的特殊性,每一根管线作为一个独立的保 冷单元.防潮层可阻止水(水汽)在保护层和保冷材料之间流动引 起的保冷系统失效。

10.1.3为解决保冷结构中硬质绝热材料收缩问题,需要根据保 冷层的收缩量设置伸缩缝。伸缩缝的设置参考现行国家标准《工 业设备及管道绝热工程设计规范》GB/T 50264的规定。

10.1. 7在立式管道和设备上为防止保冷材料的自重而带来的向 下拉力,需要设置绝热支托或支承圈。绝热支托或支承圈的设置 参考现行国家标准《工业设备及管道绝热工程设计规范》GB/T 50264的规定。

10.1. 10设置气阻层是保证每根管道成为独立的保冷单元。

10.1. 11基于目前国内保冷材料生产企业的生产能力,可以制造 弯头、=通、异径管等管件的保冷型材;公称尺寸小于DN500的 管件可选用2片式型材;公称尺寸大于或等于DN500的管件可 选用多片成型弧段。

10. 1. 14非保冷设备和管道的最低操作温度为I(TC及以下时. 为防止发生冻伤等人身伤害事故,在工作人员可能触及的地方,需 要安装不锈钢丝网护罩或扶手进行隔离。

10.2保冷结构材料

10. 2. 6防潮层主要用于保冷层外侧防潮,阻止水汽透过防潮层 进入保冷层内,引起保冷层失效。

10. 2. 9在泡沫玻璃结构中需要增加耐磨层,以防止泡沫玻璃对 内层材料或管道及设备的磨损。

10.3防 腐

10. 3. 3根据现行美国国家腐蚀工程师协会标准《保温和防火材 料下的腐蚀控制系统方法的标准做法》NACE SP0198的2. 1. 1. 3 款温度的影响,结合涂料使用温度,制定此条。

10. 3.4根据现行行业标准《石油化工设备和管道涂料防腐蚀设 计规范》SH/T 3022的第4. 2节,露空不锈钢管道一般不做防腐。 但由于液化天然气站场多建于沿海地区,需要考虑不锈钢管道的 防氯离子侵蚀。

10. 3.5本条是防止低熔点金属融化在不锈钢管道上引起液体金 属开裂。

, 54 ,