ICS 53.02070

J 80

备案号:24654—2008

JB/T 7688.1—2008

代替 JB/T 7688.1—1995

SPeCifiCatiOnS for metalIUrgy CraneS — Part 1: GeneraI requirements

2008-06-04 发布

2008-11-01 实施

中华人民共和国国家发展和改革委员会 发布

环境条件...................

使用性能...................

重要金属结构件材料 焊接............................

高强度螺栓连接■……, 主要零部件……-……. 装配............................

电气设备....................

安全、卫生................

涂装..........................

润滑..........................

目测检査...............................................

静载试验...............................................

静态刚性试验.......................................

额定载.......................................

动载蟀...............................................

起升机构电气制动降速试验...............

噪声测试...............................................

起重机大小车轮垂直和水柿斜检测

丄 * 4 ∙⅞ ■■■

刖盲… 1范I 2规范性引用文件 3技术要求............

3.1

3.2 33

3.4

3.5

3.6 3/7 3.8 3.9 XlO 3.11 4晩方法 4.1 42

4.3

4.4

4.5

4.6

4.7

4.8 5检验规则.................................................................................................

5.1检验分类..............................................................................................

5.2出厂检验..............................................................................................

5.3型式邂..............................................................................................

6标志、包装、运输、贮存.....................................................................

6・1 ⅛∣? j⅛......................*......................*........................................................

6.2包装、运输和贮存..............................................................................

附录A (规范性附录)起升机构制动距离的检测方法............................

附录B (规范性附录)大、小车车轮轴线水平、垂直偏斜的检测方法 BJ大、小车左(右)端车轮轴线水平偏斜..........................................

B.2大、小车左(右)端车轮轴线垂直偏斜..........................................

II

・.2 「2 ・.3 -3 .3 一 4 .4 ,.5 .7 ・9 10 10 11 11 11 11 11 11 11 11 12 12 12 12 13 13 13 13 14 15 15

17

JB/T 7688《冶金起重机技术条件》分为以下七个部分:

——第1部分:通用要求;

——第2部分:料箱起重机;

—部分:锻造起重机;

--第4部分:板坯搬运起重机;

—^5部分:铸造起重机;

一第6部分:淬火起重机;

―第7部分:料耙起重机• 本部分为Wr 7688的第1部分。

本部分代替JB/T 7688.1—1995《冶金起重机技术条件 通用要求》O

本部分与JBZT 7688.1—1995相比,主要变化如下:

——对规范性引用文件的内容进行了修改O

—~调整了标准的适用范围,删除了随炼钢、轧钢工艺变化而淘汰的机种。如:平炉加料桥式起重 机、地面加料起重机、脱锭起重机、夹钳起重机、整模起重机、揭盖起重机等。

—补充增加了起重机使用性能方面的要求.

—调整了起重机静态刚性指标O

—调整了起重机静载和动载试验载荷值。

——增加了变频调速系统和定子调压调速系统的要求• 本部分的附录A和附录B为规范性附录口

本部分由中国机械工业联合会提岀。

本部分由全国起重机械标准化技术委员会(SAeyrC 227)归d 本部分起草单位:太原重型机械集团有限公司。

Jll

本部分主要起草人:叶佩馨、刘大淮、顾翠云、张燕平、申昌宏。

本部分所代替标准的历次版本发布情况:

JB/T 7688.1—1995,

JB/T 7688.1—2008

JB/T 7688的本部分规定了冶金起重机(以下简称起重机)通用技术要求、试验方法及检验规则等 内容,

本部分主要适用于金属冶炼、轧制和热加工等企业专用起重机,其中包括铸造起重机、料箱起重机、 板坯搬运起重机、料耙起重机、锻造起重机和淬火起重机。其他类似的冶金起重机亦可参照使用,

2规范性引用文件

下列文件中的条款通过JB∕Γ 7688的本部分的引用而成为本部分的条凱 凡是注日期的引用文件, 其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协 议的各方研究是否可使用这些文件的最新版本.凡是不注日期的引用文件,其最新版本适用于本部分。

GBZT 146.1标准轨距铁路机车车辆限界

GBzr 699优质碳素结毎钢

GB/T700 碳素结构钢(GB∕Γ 70G~2006, ISO 630: 1995, NEQ)

GB 755 旋转电动机 定额和性能(GB 755—2000, idt IEC 600341 1996)

GRrr 985

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸

埋瓠焊焊缝坡口的基本形式和尺寸

钢结构用高强度大六角头螺栓(GB/T 1228—2006, ISO 7412: 1984, NEQ) 钢结构用高强度大六角螺母(GB/T 1229—2006, ISO 4775: 1984, NEQ) 钢结构用高强度垫圈(GB∕Γ 123『2006* ISO 7416: 1984, NEQ) 钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件

GBZT 986

GB/T 1228

l≡ r≡∣

GB/T 1229

GBZT 1230

GBrr 1231

GBZT 1239.2 冷卷圆柱螺旋压缩弹簧技术条件(GB/T 1239.2—1989, IIeq JIS B2707zl987 )

GB/T 1239.4 热卷圆柱螺旋弹簧技术条件(GBrY 12394-1989, ∏eqΠS B2702il987)

GB/T 3323金属熔化焊焊接接头射线照相(GB/T 3323—2005, EN 1435: 1997, MOD)

GBZT 3632钢结构用扭剪型高强度螺栓连接副

GB/T 3811起重机略规范

GB 4208 外壳防护等级(IP 代码)(GB/T 4208—2008, IEC 60529: 2001, IDT)

GB/T 5905 起重机试验规范和程序(GB/T 5905—1986, idt ISO 4310: 1981)

GB/T 5972起重机用钢丝绳检验和报废实用规范(GB/T 5972—2006, ISO 4309: 1999, IDT)

GBZr 5973钢丝绳用楔形接头

GBH 5974.1钢丝绳用普通套环

GBZT 5974.2钢丝绳用重型套环

GB∕Γ 5975钢丝绳用压板

GB/T 5976钢丝绳夹

GB 6067起重机械安全规程

GB 8918 重要用途钢丝绳(GB 8918—2006, ISO 3154: 1988, MOD)

GB/T8923涂装前钢材表面锈蚀等级和除锈等级(GB/T8923—1988, eqvISO8501: 1988)

GB/T 9286 色漆和清漆漆膜的划格试验(GB/T 9286—1998, eqv ISO 2409: 1992)

GBfr 10051 (所有部分)起重吊钩

GB∕Γ 10183—2005桥式和门式起重机制造及轨道安装公差(ISO 8306: 1985, MOD)

GBZT 11352 ―般工程用铸造碳钢件(GBTH352—1989, neq ISO 3755:1975)

GB∕Γ 13306 标牌

GB/T 13384机电产品包装通用技术条件

GBZT14405—1993通用桥式起重机

GB 15052—1994起重机械危险部位与标志

GBrr 19418钢的弧焊接头 缺陷质量分级指南CGBrr 19418—2003, ISO 5817: 1992, IDT)

GBAr 20303.5起重机 司机室 第5部分:桥式和门式起重机(GBrr 20303∙5→006, ISO 8566∙5: 1992, IDT)

SWP型剖分轴承座十字轴式万向联轴器 起重机电控设备

SWC型整体叉头十字轴式万向联轴器

起重机车轮

电力液制动器

卷筒用球面滾子联轴器

起重福液压缓冲器

盘式制动器制动盘

电力液压盘式制动器

JB/T3241

JBZT 4315

JB∕Γ55I3

JB/T 6392

⅛∕Γ6406

JB∕Γ7009

JBTr 7017

JB/T 7019

JB∕Γ7020

JB/T 7687J〜JBZT 76874 起重吊钩附件

JBH17944圆柱螺旋弹簣抽样检査

JB/T 8110.1

起重机弹簧缓冲器

GCLD型鼓形齿式联轴器

GIICL. GneLZ型鼓型齿式联轴器

GIICLZ^ GICL> GlCLZ型鼓型齿式联轴器

起重机用三疝减速器

起重机用底座式减速器

JB/T 8854.1

JB/T 8854,2

JB/T 8854.3

Wr 8905.1

JBfT 8905.2

JWT 9005起重机用铸造滑轮

JB/T9006起重鱗铸造卷筒

YZ系列起重及冶金用三相异步电动机技术条件

YZR系列起重及冶金用绕线转子三相异步电动机技术条件 起重机妹损检测钢焊缝超声检测 起重机用聚氨酯缓冲器

JB/T10104

JBfT 10105

JB/T 10559

JBrr 10833

3技术要求

3.1啲条件

3.1.1起重机的电源一般为三相交流)频率为50HZ (60Hz),电压为380M对于大型冶金起重机,单 机构推动电动机容量超过400kW,或者使用时电动机总容量超过50OkW时,推荐采用三相交流,50Hz, 300OV电源W在正當工作条件下,供电系统在起重机馈电线接入处的电压波动不应超过额定值的 ÷10%o

如电源有特殊要求时,可按用户需要,由供需双方协商确定,

3.L2起重机安装使用地点的海拔超过IOOOm时应按GB 755的规定对电动机容量进行校核,

3,1.3起重机的工作环境温度和湿度应满足以下要求:

a) 起重机的工作环境温度一般为-IOiC〜+50C;

rπ

b) 在+4。C的温度下相对湿度不超过50% 0

注:如超过上述要求,按用户需要,供需双方协商解决。

3.1.4使用起重机的场地不得有易燃、易爆及腐蚀性气体。

a 1.5起重机运行執道的安装应符合GBZT 10183的要求。

3.2使用性能

321起重机的起重能力应达到额定工作载荷(额定起重量工对具有可拆卸的料箱、专用取物装置等 起重机,其额定工作载荷为取物装置和被起升物品质量的总和,

3.2.2与起重机使用有关的参数应符合有关标准和产品图样及用户在订货合同中提出的要求β

ɪɪ]

3.23对取物装置为吊钩的起重机(或起升机构),起吊物品在下降制动时的制动距离(控制器在下降 速度最低档稳定运行•拉回零位后,从制动器断电至物品停止时的下滑距离)不应大于额定起升速度值 的1/65°载荷下降制动距离的测试方法见附录A,

3.2.4对取物装置为吊钩的起升机构,且额定速度在5π√min以上时,应采用电气制动方法,以保证在 额定载荷下降时,崗动前的电动机转速降到同步转速的1/3以下,制动器在该盘度下抱闸.其他取物装 置的起重机,按用户需要,供需双方协商确定。

3.2.5起重机的静态刚性

由额定起升载荷和小车自重载荷在主梁或副梁跨中弓I起的垂直静挠度/与起重机跨度S的关系,推 荐为:

―对低定位精度要求的起重机,或采用无级调速控制系统的起重机;或采用低起升速度和低加速 度达到可接受定位精度要求的起重机:∕≤-Lt9;

500

——对采用简单控制系统达到中等定位精度要求的起重机:fW丄S:

750

—^寸高定位精度要求的蠣机:∕≤ 丄$。

IO(X)

注:定位精度要求的实现取决于不同调速控制系统档次和不同静态刚性指标的互补性匹配,而可接受定位精度是指 低与中等之间的定位精度。

32.6起重机在做静载试验时,应能承受1.25倍额定工作载荷的试验载荷,试验后进行目测检査,各 主要受力构件无裂纹和永久变形,无油漆剥落,各连接处无松动现象。

3-2.7起重机在做动载试验时,应能承受1.1倍额定工作载荷的试验载荷,试验过程中应工作正常,制 动器等安全装置动作灵敏可靠,试验后进行目测检査,各主要受力构件无裂纹和永久变形,无油漆剥落, 连接处也无松动或损坏。

328将小车开至跨端,检査主梁实有上拱度,不应小于0.7S∕I(X)OO

3.3重要金属结构件材料

3.3.1起重机重要金属结构件的材料应遵循GB/T 3811中“结构构件钢材”的规定。

注=重要金属结枸件指:主梁、副梁、小车架、起重横梁、吊钩侧板、片式吊钩、吊叉、平衡杠杆、车轮台车架等, 3-3.2焊接构件用焊条、焊丝、焊剂应与被焊接件的材料相适应。

3-3.3重要金属结构件的材料在焊接前应进行表面喷(抛)丸的除锈处理,且应达到GBZT 8923中规

定的Sa2%级,其他构件应达到Sa2级或St2级“

3.4焊搂

3.4.1焊接坡口的形式和尺寸应符合GB/T 985和GB/T 986的规定,如有特殊要求应在图样上注明。

342主要结构件的焊缝,其缺陷质量应符合GBZTl9418缺陷质量中的中等(C)级要求。

3.4.3主梁、副梁等重要结构件的下翼缘板及腹板的对接焊缝应进行无损检测,用射线检测时不应低 于GBrr 3323缺陷分级中的II级,超声波检测时不应低于JBZr 10559缺陷分级中的1级。

3.4.4对偏轨箱形梁其安装轨道的上翼缘部分应优先采用T形钢。否则,主腹板与受压翼缘板的连接 应采用双面连续K形焊缝,且要求焊透。

345焊接卷筒体的环向对接焊缝和纵向对接焊缝经外观检查合格后应做无损检测。对环形对接焊缝 进行100%检验,用射线检测时不应低于GBZT 3323缺陷分级中的II级,用超声波检测时不应低于JBH 10559缺陷分级中的]级。纵向对接焊缝进行20%检验,但至少要保证卷筒两端各16Omm范围内作检 验,用射线检测时不应低于GB/T3323中的ΠI级,用超声波检测时不应低于JBM 10559中的3级。

3.5高强度蠟栓连接

331构件拼接头采用高强度螺栓连接副时,应使用力矩扳手拧紧,拧紧后应达到所要求的拧紧力矩, 被连接件的接触面应紧密贴合,高强度螺栓连接副不得重复使用. “

I三 fɪl

L1Ll

≡QJ

3.5.2非扭剪型的高强度螺栓、连接副的螺母、垫圈的尺寸应分别符合GBZT 1228、GB∕Γ 1229. GB∕Γ 1230的规定,其技术要求应符合GBM 1231的规定。如采用扭剪型高强度螺栓连接副时应符合GBTT 3632的规定。

3.6主要零部件

3-6Λ钢丝绳及其紧固件

36.1」推荐选用性能不低于GB 8918规定的钢丝绳,优先釆用线接触型钢丝绳,

3.6.1.2钢丝绳的套环、压板、接头和绳夹应分别符合GBZT5974.1、GB∕Γ59742 GBZT5975. GBZr 5973 和 GB/T 5976 的规定。

3-6,2滑轮

推荐采用紺制滑轮。采用铸造滑轮时应符合JB∕Γ 9∞5的规定。

3,6.3卷筒

3K3-1采用铸造卷筒时其性能不低于JB∕Γ 9006的规定。

ill

3.6.3.2采用焊接卷筒时,根据不同环境温度应选择冲击韧性与之相适应的钢材牌号,其材料性能不 应低于GRrr 700中的Q235-B钢。

卷筒应在焊接完成后整体退火处理。

推荐采用钢管或由钢板巻制的焊接卷筒O

3.6.33巻筒直径的偏差不应大于hl 1,

3.6.34 采用双吊点、双卷筒时,卷筒直径公差不得大于h9,

3.6.3.5推荐采用JB∕Γ 7∞9中的卷筒专用联轴器。

3,6,4联轴器

3∙641推荐采用JB∕Γ 88541~JB∕Γ 88543中规定的鼓形齿式联轴器,

3.6.4.2万向联轴器应符合或性能不低于JB∕Γ 3241和JBfT 5513的规定.

il.⅛

3.6.4.3摩擦极限力矩联轴器中的摩擦片应均匀接触,接触面积不应小于75%0各摩擦面应有良好的 润滑。极限力矩的调整弹簧应便于安装和调整。

3.6.4.4采用柱销极限力矩联轴器时,安全剪力销的直径按极限剪断力矩确定。安全剪力销的安装和 更讎简便。

3,6.5制动器

3.6.5.1采用JB/T 6406的电力液压鼓式制动器或JBZT 7020的电力液压盘式制动器,对起升机构推荐 优先采用盘式制动器。

lk>

3,6.5.2钢质制动轮的材料性能不应低于GBZT699中规定的45钢或GB 11352中的ZG310-570钢.表 面热处理硬度为45HRC〜55HRC,深2mm处的硬度不低于表面硬度的80%o

3.6.5.3盘式制动器用的制动盘应符合JB/T7019的规定。 ’

3.6.6减速器

应选用性能不低于JB∕Γ 8905.1或JB/T 8905.2的减速器。

3.6.7车轮

3.6.7.1起重机推荐采用锻造车轮或轧制车轮。也可采用性能不低于JBrr 6392规定的车轮。

3.6.7.2车轮安装后,其基准端面(在装配后的车轮外侧加工出深约1.5mm沟槽作标记)上的圆跳动 不超过表1的规定。

表1

|

车轮直径ɪnɪn |

250-500 |

>500〜800 |

>800 〜900 |

IOoO |

|

端面IS暁动μm |

120 |

150 |

200 |

250 |

3.6.7.3车轮安装后应能灵活转动。

3,6.8吊钩装置

采用锻造吊钩时应符合下述要求:

a) 应采用性能不低于GWr 10051规定的吊钩;

b) 应采用性能不低于JB/T 7687J〜7687.4规定的起重吊钩附件0

3.6.9缓冲装置

3.6.9.1起重机大、小车运行机构采用弹簣缓冲器时按JB/T 8110.1的规定,采用液压缓冲器时应符合 JBZr 7017规定的缓冲器,采用聚氨酯缓冲器时按JBzr 10833的规定,

3-6.9.2斗既准型的弹簧缓冲装置中,选用的圆柱螺旋弹簧应符合GBrr 1239.2、GB∕Γ 12394的要求, 抽样检査按JB∕Γ 7944规定。

3.6.10醬架

3-6.10.1主梁、副梁应有上拱,跨中上拱度一般应为(0.9/1000〜1.4/WOO) S,对具有导架结构和锻 造用起重机应为(L1/1000-L5∕IOoo) SO且最大上拱应控制在跨中S/10的范围内。桥架检测条件按 GBzr 14405—1993中附录A的规定,

I = P-I

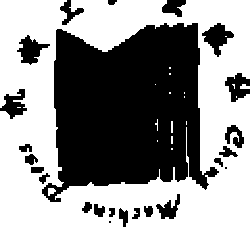

3∙6∙10∙2小车轨道宜釆用接头焊为一体的整根轨道,焊后接头处的高低差和侧向错位均不得大于 Imnb焊缝应磨平,且不得有裂纹0对未焊为一体的轨道推荐轨道接头处采用45°斜接且应符合下列

要求:

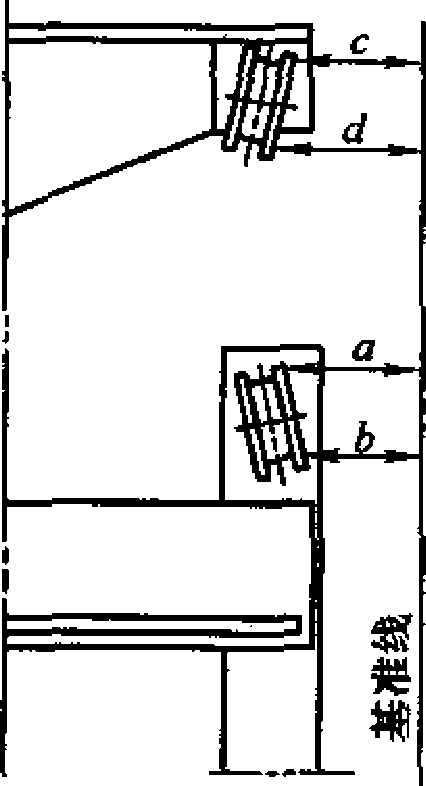

a) 接头处的头部间隙gW2mm*见图la);

b) 接头处的侧向错位∕iWlmm,见图lb);

C)接头处的高低差eWlmm,见图la);

d)正轨箱形梁和半偏轨箱形梁,轨道接头应位于筋板上.误差不大于15mιm

a) ⅛)

3.6 Jl司机室和电气室 3.6JlJ 司机室一般应符合GBzr20303.5的要求。

3.6.11.2在炼钢、连铸等有热源的车间里工作的电气室底面及两侧面宜采取隔热措施进行隔热,室内

UI

应有冷风机,室温一般不超过35P,走道地板上应铺设不导电的橡胶板。

3.7装配 3.7.1 一般要求

37J ,1机构传动链中,各部件的底座或垫板找正调整时允许加调整垫板,但不得多于两层,

3.7.1.2制动轮安装后,其径向圆跳动应符合表2的规定。用手转动制动轮,使最后一根传动轴无卡 阻等异常现象,

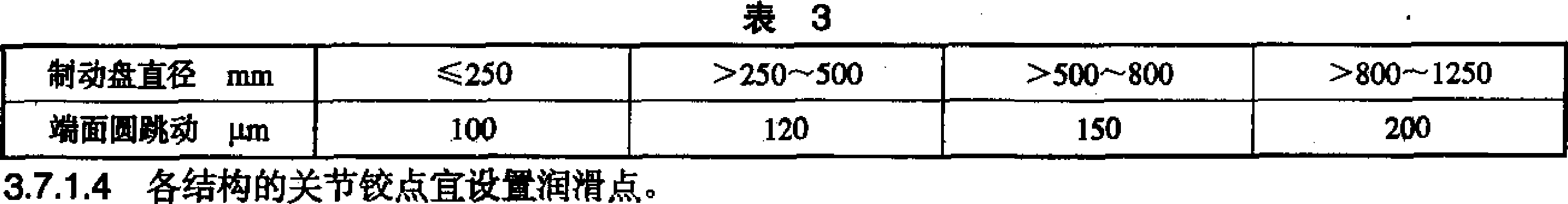

3.7.1.3制动盘安装后,两侧端面圆跳动值应符合表3的规定。

表2

|

制动轮直径 mm |

≤250 |

>250〜500 |

>500〜800 | |

|

径向圆跳动μm |

圆锥轴伸 |

100 |

120 |

_________150_________ |

|

圆柱轴伸 |

200 |

250 |

________300________ | |

同

372影响起重机运行性能的公差

3721

起重机跨度的极限偏菴按GB∕Γ 14405—1993中47.3的规定

由小车车轮量出的轨距极限偏差不应超过± 3mπu

在车轮架空时测量大、小车车轮在垂直面(车轮轴线与水平线方向)上的偏斜应符合如下规

3722

3,723

定:

I MV

I F

i LI

a) 筐孔直接装车轮组时,轴线偏斜角α (见图2)应符合:0≤tanα≤0.∞25i

b) 角型轴承箱时:用测量车轮端面控制垂直倾斜■测量值讦应大于1/400,且车轮端面的上边应 偏向外侧(一测量长度,见≡2λ

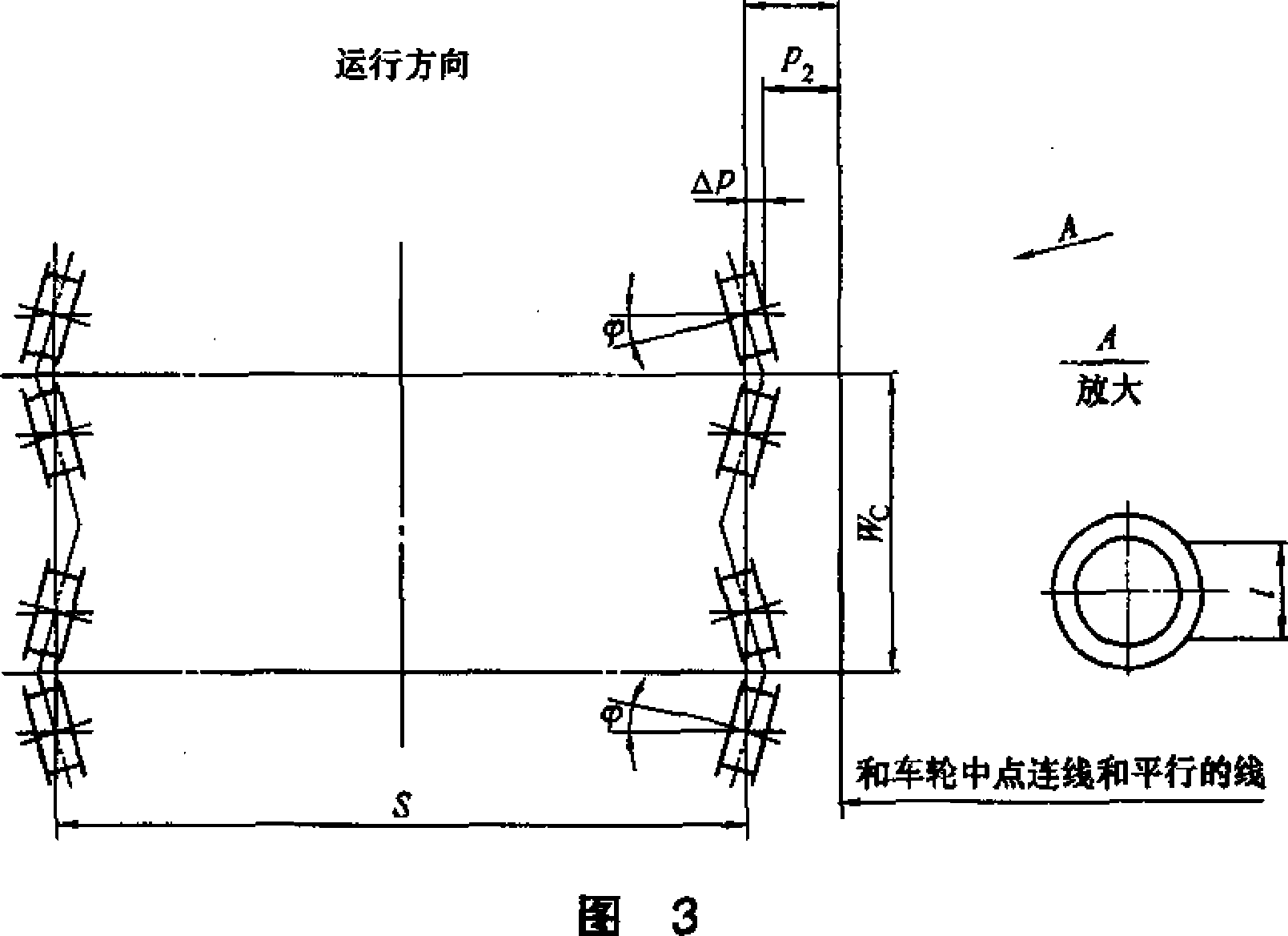

37.24空载大、小车左、右端车轮轴线的水平偏斜?)(见图3)应符合如下规定:

U!

a)徨孔直接装车轮组,用四个车轮时,tanφ≤0.0006,多于四个车轮(带平衡台车)时,tanφ≤ 0.0∞9;

Pl

b)

角型轴承箱时:按测量车轮端面控制水平倾斜,测量值8=饥-處,四个车轮时不应大于y KXxh但在同一轴线上的两个车轮方向应相反;多于四个车轮(带平衡台车)时,台车下两个

ILl

U!

车轮不应大于01000,但同一轨道上所有车轮均不得大于Z/800,且可不控制车轮偏斜方向,

3.725

同一小车架端梁下;车轮在运行方向的同位差按GBzr 14405—1993中47.7的规定』

3.726起重机车轮支承点高度差按GB/T 14405—1993中4.7 JO的规定o

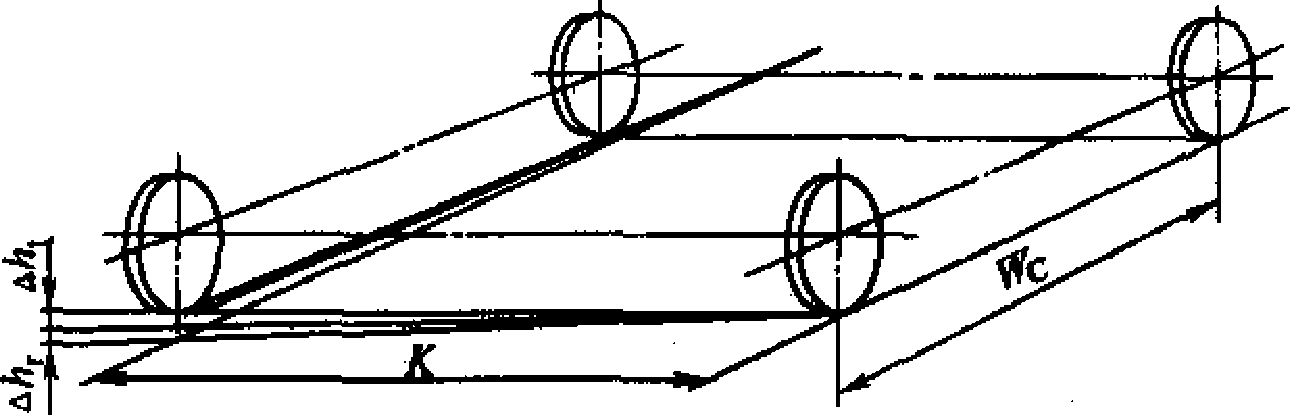

3.727小车轨道顶部的局部平面度Δ⅛ (见图4)按GBZr 10183—2005中46的规定。

4

37.2.8

37.2.9

空载小车架的扭曲变形M (见图4)应符合GBZr 10183—2∞5中4.7的规定,

与小车运行方向相垂直的同一截面上两根小车轨道之间的高低差AA (见图5)应符合GByT

10183—2∞5 中 4.5 的规定 CJ

3,8电气设备

3.8.1电气设备的选用原则 3.8.1J 配备的电气设备应有较高的机械强度,并能承受各种过载和频繁的起、制动工作。且应维修 简便,

3BL2 一般应采用交流传动和交流控制系统,使用频繁或者起升机构额定速度5m∕min以上、运行机 构额定速度30mΛnin以上推荐采用变频调速系统或定子调压调速系统字

381.3选用电气设备及电线电缆时*其工作环境温度应根据不同安装位置的实际情况来决定,必要 时供需双方协商确定#

3.&L4宜采用标准的起重电气控制设备,如特殊需要,也可由制造厂自行设计,但应符合GB/T3811 和JB/T4315的规定心

3.8.1.5除辅助机构外,应釆用符合JBZrl(H04和JB/TKH05中规定的起重及冶金用电动机,必要时 也可采用符合起重机要求的其他类型电动机,环境温度超过40P的场合,应选用H级绝缘的电动机或 采取相应的必要措施,

IM

3.8.1.6操纵设备一般采用联动控制台或直立控制器,必要时也可采用按钮控制或无线遥控。

381.7采用高压电动机和电控设备时,供需双方协商特殊订货, 382债电装置

3.821

3.8.2.2

3.8.2.3

小车馈电装置应采用电缆导电.有特殊要求时,允许采用铜线、型钢或其他新型馈电装置,

大车馈电装置一般采用型钢作滑线,也可采用电缆、铜线或其他新型馈电装蟄 小车采用电缆导电时.应满足以下要求:

a)

b) C)

在桥架和小车架的适当部位设置固定的接线盒(箱):

另设牵引绳,保证在小车运动过程中电缆不受力;

电缆截面面积在2∙5mm2及以下时可选用多芯电gg, 4mm2及以上的可选用三芯或四芯电缆,其 中16mπ?及以上的圆电缆宜选用单芯电缆;

应采用软电缆,在环境温度高于40C的车间,一般应采用耐高温的电缆e

Il

Ill

d)

≡1

IH

:11

≡i

3.8.2.4采用型钢作滑线,集电器的结构在下列情况下保证正常工作的条件为:起重机小车水平振幅 在±2()mm范围内和大车水平振幅在±30≡ι范围内;起重机小车垂直振幅在± 15mm范围内和大车垂 直振幅在± 20mm范围内O

3.8.3电缉设备的安装

3K3-1电气设备应安装牢固.在主机工作过程中,不应发生相对于主机的水平移动和垂直跳动。垂 直安装的控制屏、柜,其垂直度不大于12%oo安装部件最高振动条件为5Hz-13Hz,位移为1.5mm; 当达到13Hz〜150HZ时,振动加速度不超过IOm∕s2o

3.8.3.2安装在电气室内的电气设备,其防护等级可为IPOO,但应有适当的防护措施,如防护栏杆、 防护网等中

U>

U!

3.8.3,3四箱及四箱以下的电阻器可以直接叠装#超过四箱时在保证散热及温升稳定的情况下可增加 叠装箱数,但应考虑加固措施并要求各箱之间的间距不小于80mm,间距过小时应降低容量使用或采取 其他相应措施,

3.8.3.4电阻器安装好后应有足够的通风散热措施.

3835安装在起重机各部位的电气设备,应能方便、安全地维修。走台上和电气室内的电气设备前 面,应留有50Omm以上的通道;电气设备后面需要维修或接线的,一般应留有不小于4∞mm的通道• 3.&3.6室内使用的起重机,安装在桥架上的电气设备应无裸露的带电部分,最低防护等级不低于GBZT 4208中的IPIoo电气设备如安装在室外无遮蔽防护的场所时•其外壳防护等级不应低于≡3o

3.837起重IfLh大、小车馈电装置的裸露带电与金属之间的最小距离应大于30πmb起重机 运行时可能产生相对晃动时,其间距应大于最大晃动量加30mm°

3.8.3.8在热辐射强烈的地方,对电气设备应采取防护措施。

3.8.3.9在多粉尘环境使用的起重机,控制屏应集中放在隔热防尘的电气室内。

384导线及其敷设

3.841起重机应釆用铜芯、多股、有护套的绝缘导线。

384.2起重机上应釆用截面面积不小于L5mm2的多股单芯导线或Imm2的多股多芯导线。对电子装 置、油压伺服机构、传感元件等联接线的截面按需要确定,

3843起重机上的电线应敷设于线槽或金属管中.在线槽或金属管不便敷设或有相对移动的场合, 可穿金属软管敷设。电缆允许直接敷设,但在有机械损伤、高温辐射、化学腐蚀、油污浸蚀的地方应有 防护措施。

3.8.44

3.845

3.8.4.6

定。

3,8.47

取防雨措施。线槽内不应积水。

3.848传送低电压、低功率的电缆,不得与动力电缆或不同电压等级的电缆使用同一根多芯电缆, 必要时应采用屏蔽电缆,

3.849导线穿过钢管或金属孔洞处,应有保护措施,以防止导线磨损。

3K4.10导线的两端应采用冷压铜端头,导线与端头的联接应采用专用的冷压钳将其压紧。

l⅛

不同机构、不同电压种类和电压等级的电线,穿管时应尽量分开。照明线宜单独敷飢

交流载流25A以上的单芯导线(或)电缆不允许单独穿金属管。

固定敷设的电缆,弯曲半径不得小于5倍电缆外径。移动电缆敷设应符合GBH 3811中的规

室外使用的起重机、司机室、电气室和电气设备的进出线孔、线槽和线管的进出线口均应釆

3.8411导线的两端应有与电路图或接线图一致的永久性识别标记,

3.8.4J2所有导线均不允许有中间接头。照明线允许在设备附近用过渡端子联接'

38413线槽内、司机室地板下等导线成堆的地方,应将导线整理成束,并标上与接线图一致的线束

号#

3B5照明及其他

3.851司机室和电气室均应有合适的照明,还应有补充作业面照明用的桥架下照明。桥架下照明应 考虑三个方向的防震措施。桥架下照明灯具的安装应能方便地检修和更换灯泡。

3∙8∙5∙2固咬照明的电压不典±220V,不应用金属结构娜明线路的回路。可携式照明用的电压 不应超过36V.交流供电时,应使用隔离变压器。起重机上至少应具有两个供插接可携式照明用的插座: 385.3照明、讯号应设专用电路,电源应从主断路器(或主刀开关)进线端分热当主断路器(或 刀开关)断开时,照明、讯号电路不应断电"照明、讯号电路及齢分支电路均应设旳贓护。_ 3.854起重虹所有电气设备不带电的金属夕卜壳、金属线管、安全照明变压器低压侧的一端等均需 可靠接地" ___________ .....

3.855 -般情况下,起重机车轮与轨道间应有可靠的电气联接,大车轨道的接地由用户负责。用户 要求提高接地可靠性,或环境条件特别恶劣的场合,应增加接地滑线(或接地线芯),或采取其他措施 以提高接地可靠性。

3.8.5.6单个电气设备接地愁,按引至该设备的相线载流量来选择,但不得小于以下规定:

a) 绝缘铜线---2.5Inm2 (照明装置为L5mm2);

b) 裸铜线--mm2;

C)扁钢--8mm2(厚度不小于4mm)。

3.9安全、卫生

39」起重机采用的工作支持制动器应是常闭式的。其制动安全系数不应小于GByT 3811中的规色 制动器应灵敏可靠。

运行机构需要准确停位,如有紧急停车等特殊要求时,宜采用人力操纵的常开式制动器,

392应按GB 6067的规定设置起重机的安全防护装置•

393起重机的起升机构应装设起升高度限位器当取物装置上升到设计图样规定的极限位置时,应 能自动切断£动机电源。在有特殊需要情况下,可装设第二级的起升高度限位器,或采取其它措施来防 止冲顶越程事故发生,

当有下限位置要求时还应设下降限位器,除能自动切断电动机电源外,钢丝绳在卷筒上的缠绕圈数, 在不计固定钢丝绳圈数的情况下,还应至少保留两圈。

394

牢固。

395 3-9.6 397

3.9.8

399

l = ∣ f`l

t'<∣

Γ∙rι

起重机应装设运行限位装置、清轨板、缓冲器,小车轨道端部还应装设止挡装置,挡头应焊接

|¥1

当两台或两台以上起重机在同一轨道上运行时,要配备防碰撞装置。

起重机司机室的安全和卫生要求按GB/T 20303.5中的规定•

起重机取物装置与司机室之间的距离,不应小于0.4mo

起重机直接受高温辐射的部分应设隔热板或隔热围墙,

起重机外露的•且可能造成伤害的旋转零部件(如开式齿轮、传动轴及联轴器等)均应设安全

防护罩b

3.9.10起重机应设置通往各传动系统、电气设备和检修用平台。对通道及平台的高度、宽度及承受载 荷的要求见GB/T3811中“通道和平台”的规定。不同层次高度的维修、调试等经过的通道间应设安全 可靠、通行方便的斜梯(布置无困难时)或直梯、梯蹬。

起重机上所设置栏杆按照GBZT 3811中“栏杆”的规定,

3911起升机构钢丝绳缠绕系统的末端固定段应布置在便于安装与维修之处(应尽可能在小车架台面

上),钢丝绳的末端,安装时应固定好’到达最低扬高时固定钢丝绳圈数应至少保留两圈。

3912起重机登机处应设置与司机室联系的信号,如司机室距地面大于20m时,宜设置与地面联系 的通讯设备。

l≡ι

3.9.13在导电滑线的一侧应设置检修室或检修平台。当滑线高度大于起重机轨道面或受极限位置限制 吊钩位置太靠近滑线时,滑线处应设置防护挡架,当司机室和导电滑线在同侧时,滑线集电器接触段应 设置保护网。

3.9.14进入司机室的门和到桥架上的门应设置电气联锁保护装置,当任何一个门打开时,除起升机构 外,起重机其他机构均应停止E作。

起重机应设置失压保护和零位保护。在司机方便之处设置紧急断电开关。

起重机进线处宜设置隔离开关或采取其他措施,应设置总断路器作短路保护。

采用能耗制动、涡流制动器起升机构的调速系统时应设置失破保护装置.

对于重要的、负载超速会引起危险的起升机构和非平衡式变幅机枸应设置超速保护开关。超速

3*

3916

3E7

'W............. —............

开关的整定值取决于控制系统性能和额定下降速度,通常为额定下蛔的L25T.4倍。

3919各机构应单独设置过电流保护装置(笼型电动机驱动的机构除外)。

3.9.20起重机电控设备中,各电路的对地绝缘电阻一般环填中不应小于1∙OM∩,在潮湿环境中不应小 T 0,5MΩ.

3.9.21起重机供电部分接地的可靠性应符合GBrr 14405—1993中4.8.55的规定。

3.9.22对吊钩以下的和驱动电动机布置在横梁上的取物装置,供电的电缆收放速度与吊具升降速度应 基本一致,在升降过程中电缆应不碰升降的钢丝绳。

3.9.23起重机在工作时容易与其他物体碰撞的部位,应在其外表面按GB 15052的规定涂上安全标志。 安全标志执行GB 15052—1994中3J和3.2的规定。危险部位与标志方法执行GB 15052—1994中4.1、 4.2和4.3的规定。

3.9.24起重机用钢丝绳应按GRrr 5972规定的要求进行检验与报废。

3.9.25起重机产生的噪声应在司机座位处测量,其测点位置见图6。在无其他外声干扰的情况下,不 开窗时测得的噪声不应大于85dB (A)O

200±50

传声器T------

3.10涂装

3.10.1应根据油漆类型选用合适的配套方案,漆膜总厚度不小于120μm°

3.10.2漆膜的附着力不应低于GBZT 9286中一级质量的要求◎

⅛-;

3J0.3涂漆后,面漆应均匀、细致、光亮、完整、色泽一致,不得有粗糙不平、漏漆、错漆、皱纹、 针孔及严重流挂等缺陷。

3.11润滑

71

3.11.1应根据起重机机构的位置、润滑点数量、润滑油的需量确定润滑系统的型式,一般可采用集中 润滑。对润滑点多凱 距离长的系统宜采用电动润潰。各机构润滑点应设在维修人员便于维护之处。

3J 1.2钢丝绳应采用良好的涂油润滑方法。

4试验方法

起重机试验应遵循GBZT 5905规定的规范和程序。

4.1目测检査

目测曜应包括所有重要部分的规格和状态是否符合要求:如各机构、电气设备、安全装置、控制 器、指示装置、仪表、照明和信号系统、起重机金属结构及其连接件、梯子*通道、司机室和所有的防 护装置、吊钩或其他取物装置及其连接件、钢丝绳及其固定件、滑轮组及其轴向固定件,

检查时,打开在正常维护和检査时应打开的盖子(如车轮轴箱盖、限位开关盖九目测检査时,还 应检査是否已提供必备的并经过审査的证书O

4,2静航验

试验的载荷应逐渐増加,起升到离地面IoOmnl^-200InmJ悬空时间不得少于]0miιu

起重机的试验载荷为L25F (P为额定工作戴荷工

卸载后,检査桥架,如果未发现裂纹、永久变形、油漆剥落或对起重机的性能与安全有影响的损坏、

连接处没有出现松动或损坏•厕本试验合格

4.3静态刚性试验

空载小车停在桥架主梁的跨號测量跨中标尺读数’然后将小车停在桥架主梁的跨中起升额定工作 载荷,距地面IOomm〜200mιm载荷悬置空中时再次测量跨中标尺读数.前后两次标尺读数之差,即 为桥架跨中静挠度。如此重复三次,取其平均值就是最终的桥架主梁跨中静挠度值,

4.4额定载砲验

经过2次〜3次逐渐加载宜到额定载荷,作各方向的动作试验和测试*验证以下项目是否符合设计 图样及本标准的要求:

a) 起升高度;

b) 起升速度;

C)下降速度;

d) 小车运行速度;

e) 蠣曜行速度;

f) 载荷下降制动前的电动机转速降;

g) 载荷下降制动距离。

45动载试验

动载试验的目的是验证起重机各机构和制动器的功能及安全装置的可靠性,

起重机各机l¾的动载试验应分别进行,而后做联合动作的试验,同时开动两个机构(但同一小车上 的主、副钩不得同时开动九

起升机构的试验载荷为LIP (P为额定工作载荷九

试验时,对每种动作应在其整个运动范围内作往复起动和制动,对悬挂的试验载荷作空中起动时, 试验载荷不应出现反向动作’试验时应按该机枸的电动机负载持续率留有操作的间歇时间,按操作规程 进行控制,应注意把加速度、减速度限制在起重机正常工作的范围内0按其工作循环,试验时间至少应 延续Iho 如果各机构能完成其功能试验,再对起重机的超载保护装置进行检验,此时,超载保护装置均应起 作用,并符合本标准的要求。随后在目测检査中未发现机构或构件有损坏,连接处也没有出现松动或损 坏,则该项试验合格,

4.6起升机构电炎制动降速试睑

试验时分别起吊20%、40%、70%、K)0%额定工作载荷.起升高度小于L5m,分别测量电动机的 转速,在4种载荷状态下,其最小转速值应小于电动机同步转速1/3。

4.7噪声测试

JB/T 7688.1—20。

起重机起升额定载荷,同时开动两个机构,在司机室司机座位上,用声级计按A档读数测定噪声。 测试时脉冲声峰值除外,总噪声值减去背景噪声值应大于3dB(A),总噪声值减去背景噪声影响值(见 表4)取四次测量的最大值即为起重机的实际噪声值。

U!

表4

单位】dB (A)

|

总噪声值减背景噪声值的差值 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

>10 |

|

背景噪声影响值 |

3 |

2 |

2 |

1 |

1 _ _ |

1 1 |

0.5 |

0.5 |

0 |

4.8起重机大小车轮垂直和水平偏斜检测 按附录B的规定,

5检验规则

5J检验分类

起重机的检验分为出厂检验和型式试验.

5.2出厂检验

521每台起重机都应由制造厂进行出厂检验*出厂检验的项目见表京

表5

|

序号 |

检验项目 |

单位 |

检验分窘"一 |

5,,専 ,・ 要求值 |

试验方法 | |

|

出厂检验 |

型式试验 | |||||

|

1 |

目测检验 i |

见4」— | ||||

|

2 |

额定工作载荷试虹 |

t |

321 |

见4.4 | ||

|

3 |

mm |

Γ~1 |

—-_ |

见3"1 |

见 GBrrI4405—1993 附录A | |

|

4 i |

_____主、副梁上拱度 |

mm |

一∙ |

见 3.6.KH | ||

|

5 |

' ⅛⅞⅛升高⅛~ |

m |

. |

按设计图样偏差按 GB 14405—1993 |

见44 | |

|

6 ' |

為起升速透 |

m/min | ||||

|

7 |

载荷下降速度 | |||||

|

8 |

小车运行速度 — |

一■一 | ||||

|

9 |

起重胞行速度 — |

. | ||||

|

IO |

褊下⅞⅜i⅞⅛的电貓转 |

t/min |

见324 |

见46 | ||

|

11 |

一 载而為动而 — |

nun |

见323 |

见附录A^T | ||

|

12 |

大(小)车车轮轴线垂直偏斜— |

见 3.723 |

见附录B | |||

|

13 |

大(小)车车轮轴线水平褊斜— |

. |

见 3:724 |

见减B | ||

|

14 |

一 ⅞⅛附着力— * |

. |

. |

见 3.102 |

按 GB/T 9286 | |

|

15 |

⅞⅞遍静态刚⅛⅞ 验 — |

. |

见325 |

见43 | ||

|

16 |

¾⅜没备中各电路的对赢&缘电⅞~ |

MQ |

. |

见 3920 | ||

|

17 |

起重机噪声一J |

dB (A) |

见 3925 |

见4.7 | ||

|

18 |

_ 起静载航 — |

•. |

见326 |

见4.2 | ||

|

19 |

起重机动载试验 「 |

R |

见327 |

见45 | ||

|

20 |

各机构限位器的可靠性 - |

. |

见393 | |||

|

21 |

⅞防护装置 — |

能噸停机— | ||||

l⅛

522每台起重机应在制造厂进行主体预装,如小车及取物装置(如有钢丝绳或链条时可不挂上)、桥 架(司机室、检修平台、检修吊笼可不装上X大车运行机构(预装时大车轮应架空)等#检査零部件 的完整性及尺寸的正确性。对有专项要求的还应包括有关标准中要求预装的部分,

523每台起重机的运行机构、起升机构等应进行空运转试验,运行机构在车轮架空的情况下进行,

分别开动各机构,作职 反方向运转试验,单个机构试验的累计时间不少于30min.

=ΞΞ

524制造厂的质量检验部门应按产品图样及本标准进行逐项检验其通用部分(如有专项要求还应按

有关标准检验专用部分),只有检验合格后才准予验收,并向用户签发产品合格证书。

5.3型式试验 5.3.1凡有下列情况之一时应进行型式试验:

a)新产品或老产品有转厂生产的试制定型鉴定时;

b)正式生产后,如结构、材料、工艺有重大改变,可能影响产品性能时;

C)出厂检验结果与上次型式试验有较大差异时;

d)

停产超过三年后恢复生产时:

国家质量监督机构提出进行型式试验要求时•

532型式试验项目见表

533如制造厂没有条件进行试验.则应到用户使用现场作型式试验。

6标志、包装、运输、贮存 6-1 标志

6丄1在桥架主梁跨中居外位置应设置明显的起重量吨位牌,吨位牌上应标出额定起重量"制造厂名

和厂标,如有商标时,亦可标出。

6丄2在司机室内明显位置应安装起重机标牌,其要求应符合GB/T 13306的规定『杼牌上的内容一般

应包括:

a)起重机名称及型号;

b)起重机主要性能参数;

C)起重机工作级别; d)制造日期和产品编号;

e)制造厂名称'

6.2包装、运输和贮存

621起重机的包装应符合GB/T 13384的规定。对裸露架装的大型部件应有质心和吊点中心的位置图。

622应保证架装和捆装的零部件在运输和贮存时不受机械损伤。对分片、分段运输的结构件,其相

互连接的部位应有明显不脱落的标志,并编上号码, 623在起重机包装箱内应放置下列随机文件:

a) 起重机合格证明书;

b) 起重机使用维护说明书(包括外购电气设备自带的说明书);

C)装箱单;

d) 安装图;

e) 易损件图;

f) 其他有关的技术文件。

6.2.4用铁路运输时,运输件的最大界限尺寸应符合GBZT 146.1的规定。

625用公路或水路运输时应分别符合其有关规定。

626为了防止主梁、小车架等部件在运输和贮存过程中的变形,宜按使用状态放置,并应垫平放稳中

附录A

(规范性附录)

起升机构制动距离的检测方法

AJ测■条件

在(TC〜45笆、相对湿度不大于85%的环境中测量,

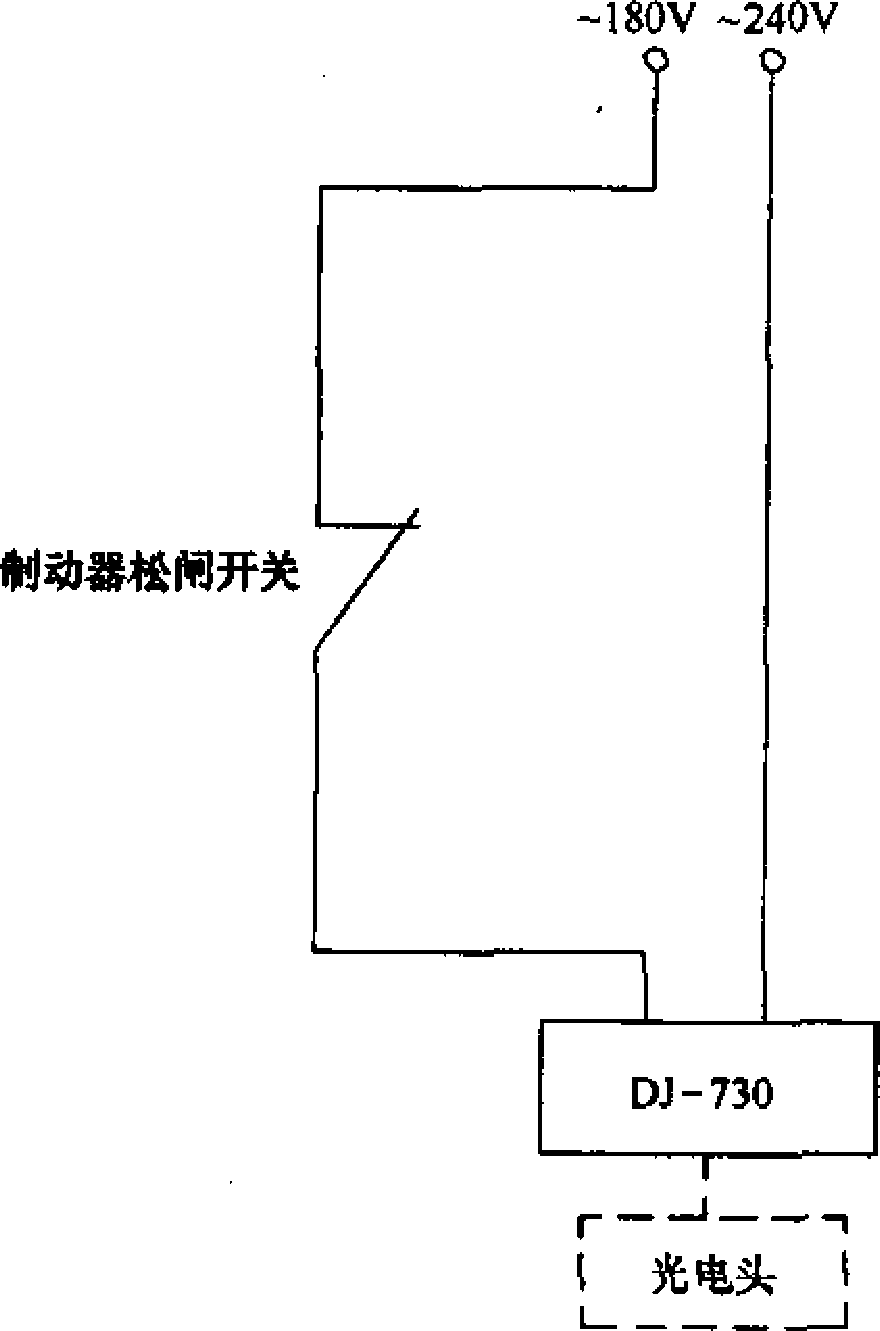

A-1-1采用DJ-730型台式电子计数器(或其他型号的光点计数器),光电头对正机构的高速转动轴(或 联轴器)欲测部位,在该部位视测试精度的需要,按圆周”等分作平行轴线的直线标记*反差越大越好, 计数器与主回路的电气接线应保证当机构控制手柄回到“零位”时,开始自动计数,接线示意图见图 A-Io

AJ

A.1.2开动机构前应使计数器的读数为零,当机构运转经制动停住后,记下计数器的读数,取三次的 平均数为S并按式CA-I)计算制动距离系数V。审不应大于1/65' θ ψ =--

(Aj)

式中:

θ―计数器读数的三次平均数;

-H

ψ动距离系数;

n--圆周等分数;

∏e--高速传动轴名义转速,单位为r/miɪu

附录B

(规范性附录)

大、小车车轮轴线水平、垂直偏斜的检测方法

BJ '大、小车左(右)端车轮轴线水平偏斜

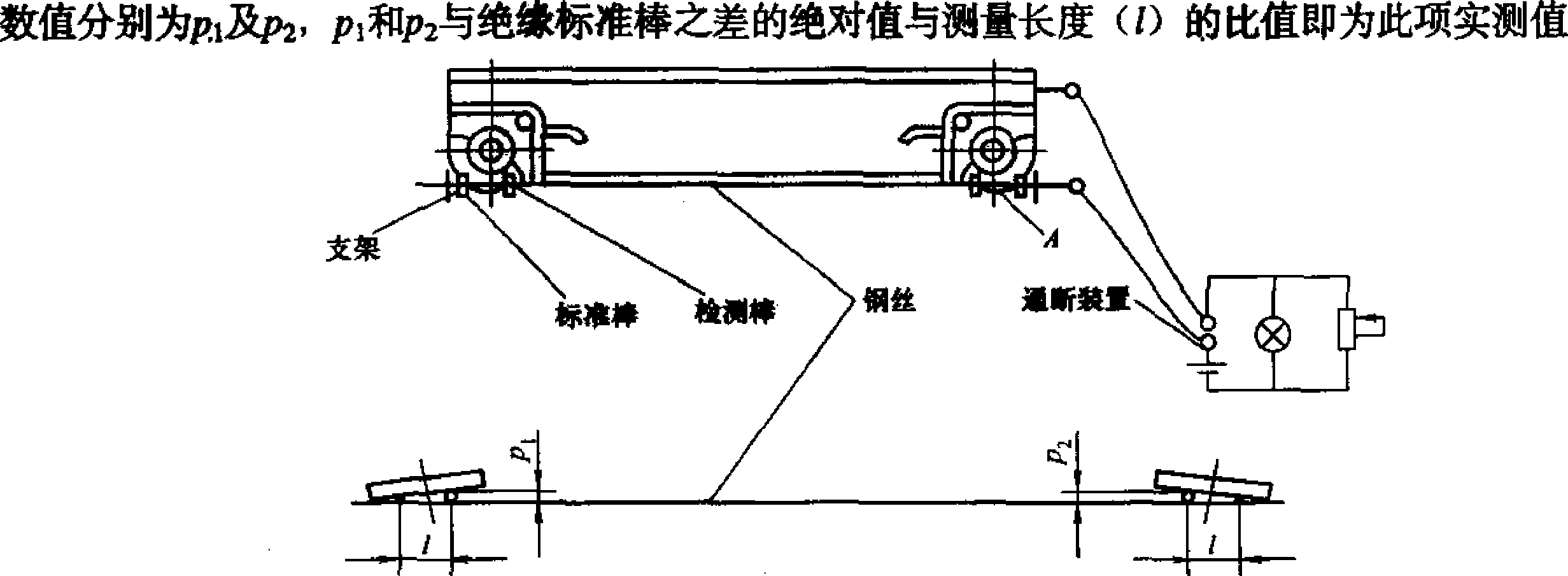

方法L适用于车轮轴承座为角型轴承箱式

测出车轮基准端面圆跳动最大值(A点),使之处于垂直方向位置如图B.L在车轮基准端面侧测量。

在同一端梁的两个车轮基准端面下部,用°0∙49πιm〜°0∙52mm钢丝拉一直线.线端固定在专用支架上,

将©8mm绝缘标准棒分别放在两个车轮上支持钢丝.使钢丝离开车轮端虱 把电路通断装置两根引线分 别接在钢丝和端梁上.用姆Oomm标准尺寸以上或以下尺寸的检测棒(用0∙02mm单位递增或递减)试

当蜂鸣器或指示灯亮时,换用相邻下一级检测棒测试,若不响或不亮,则取它们之间的平均

图BJ

方法2:适用于车轮轴承座为腹板饌孔式

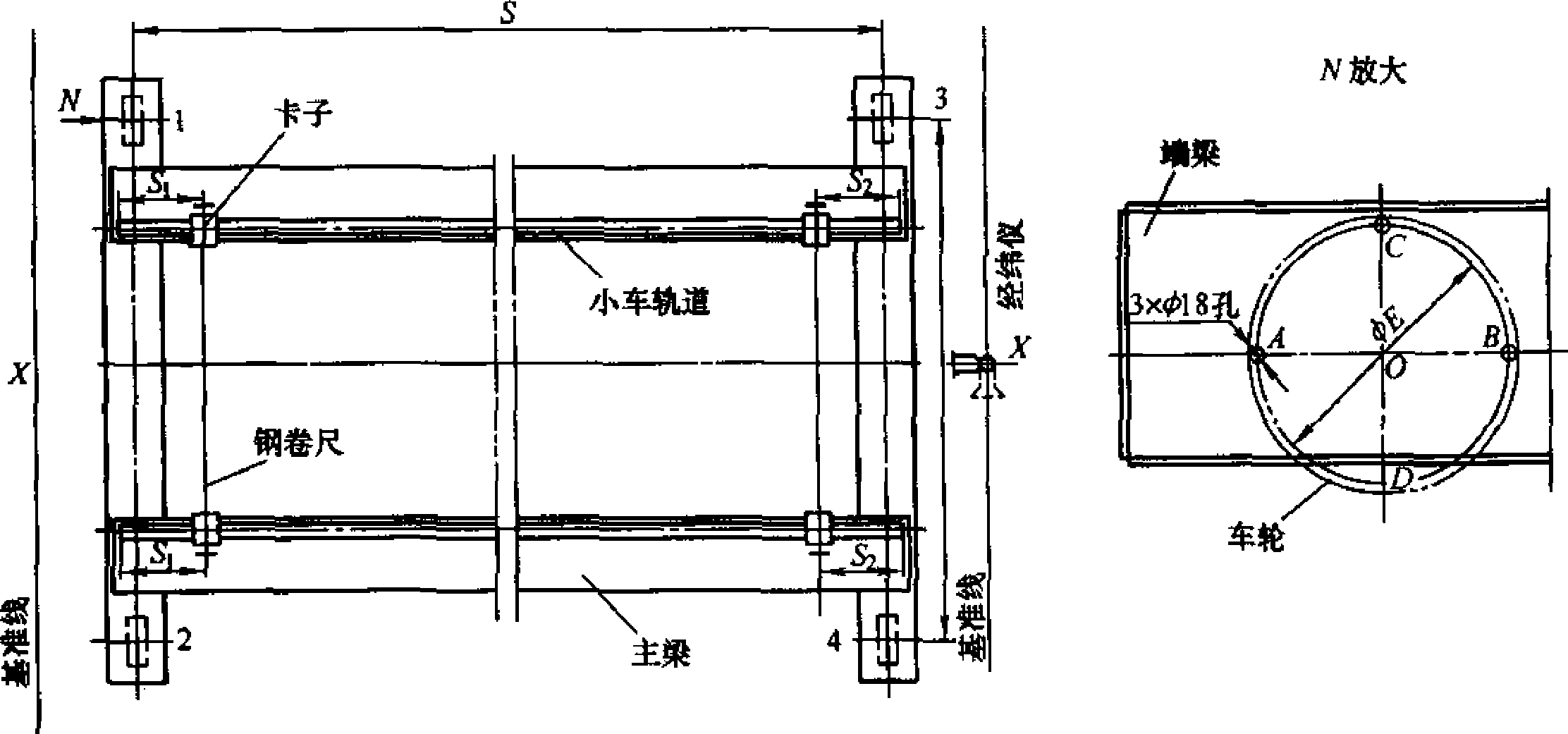

建立测量点:如图B2所示,各车轮处均以。为圆心,在接近于车轮踏面直径的饵圆周上确定四个 测量点A、B. C及D,其中前三点需在腹板上分别钻出©18的孔备测量用.

确定基准线:在小车轨道两端跖S庵离处(见图B.2),用卡子固定一根钢尺(或钢卷尺),并以 两轨道的内侧面为量点,分别找出两钢尺上的小车轨距的中分点’

并做标记。

«■

将经纬仪放置在端梁外侧的中间部位,待整平后,观察两根钢巻尺上的读数(轨距中分点),一直 调到两中分点重合为止寸然后将经纬仪的照准部转动90",这是从望远镜中观察出的方向(通过镜中的 十字线)可作为一条垂直于大车横向中心线(或平行于纵向中心线)的测量基准线。

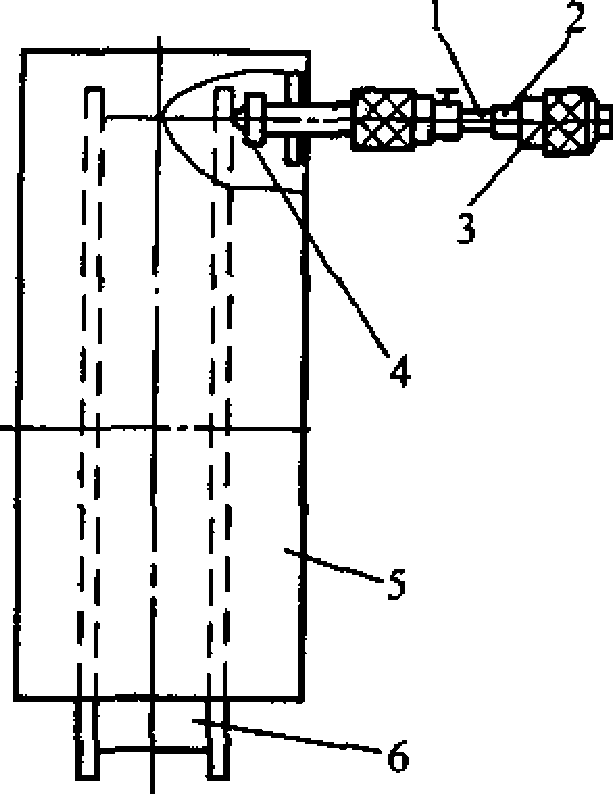

测点读数:将内径千分尺的固定测头碰靠在测点上(或通过38的孔),见图B3为使测量稳定, 可用一个磁铁支架内径千分尺O

ɪ——固定套管纵刻线;2— 分筒内径千分尺;3― 分筒端面;4——固定测头;5—端梁3

车轮。

图B.3

检测时,一人拧动内径千分尺的微分筒;另一人则从经纬仪的望远镜中进行观察。先使固定套管的 纵刻线与望远镜中的刻线相重合,然后再调整分筒,使微分筒端面与望远镜中的垂直线相重合。这时, 内径千分尺上的刻度值,即为该点的第一次读数,当各点的测值读出后,再将被测车轮转过18On 仍 用上法,对各个测点读数.故此法亦可称为“二次读数法气

当一个车轮各点测读完毕.可以将经纬仪的镜筒垂直反向转动180" 这样就可以测量另一个车轮 上四个测点的二次读数了,

另一根端梁上的两个车轮,如上所述的测量方法可分别测得各点的二次读数了.

ɪj

∣≡

Λ ■'

计算偏斜值:图B.4为车轮的垂直与水平偏斜的安装状态(J设图示车轮的偏斜方向为正,则反其向 者为负。图中皿如C及d代表相应各测点到基准线之间的距离.在计算中,所注下脚编号即表示某个车 轮的数据,所注上脚心”和即表示该点的第一及第二次读数口

B.4

如图B.2中车轮1的轴线水平偏斜:

tan 例=(√+⅛)∕2-(⅛+⅛)∕2

oo00cxllτ--c∂co9z ɪ/ɑɑr

中华人民共甜I国

机械行业标准

冶金起重机技术条件

第1部分:通用要求

JB/T 7688.1—2008

*

机械工业出版社出版发行

北京市百万庄大街22号

邮政编码:100037

*

21 OmrnX297mm * L25印张• 40千字

2008年11月第1版第1次印刷

书号:15111 • 9442 网 址:http: //www.ClnPbOOkxom 编辑部电话:(OIO) 88379778 直销中心电话:(OlO) 88379693 封面无防伪标均为盗版

版权专有侵权必究