ICS 71.100.20

J 76

备案号:49950—2015

JB/T 5902—2015

代替 JB/T 5902—2001

SPeCifICatiOnS for OXygen PiPing USed in air SeParatiOn PIantS

2015-04-30 发布

2015-10-01 实施

中华人民共和国工业和信息化部发布

中华人民共和国

机械行业标准

空气分离设备用氧气管道技术条件

JB/T 5902—2015

*

机械工业出版社出版发行 北京市百万庄大街22号

邮政编码:IooO37

*

210mm× 297mm • 0.75 印张・ 23 千字 2015年11月第1版第1次印刷 定价:15.00元

*

书号:15111 ・ 12829

网址:http: //www.cmpbook.com 编辑部电话:(OIO) 88379399

直销中心电话:(OIO) 88379693 封面无防伪标均为盗版

版权专有侵权必究

—1—

刖 舌

本标准按照GB/T 1.1—2009给出的规则起草。

本标准代替JB/T 5902—2001《空气分离设备用氧气管道 技术条件》,与JB/T 5902—2001相比主要 技术变化如下:

——按照GB/T 1.1-2009《标准化工作导则 第1部分:标准的结构和编写》的要求,对表述方法

及编写格式进行了修改,如规范性引用文件的引导语等;

——将空气分离设备中输送氧气管道的范围规定为空气分离设备中输送氧气压缩机组用的管道;

——规范性引用文件中增加了GB 16912—2008等;

——将第3章和第4章内容合并为1章;

——将表1和表3合并,并在表中加3条“注”;

——表4阀门的材料增加了镣合金,与GB 16912—2008统一;

——在3.4中增加了过滤器壳体、内件、滤网的材质及滤网尺寸的内容;

——在351.1中明确规定了球阀的通径;

——在333.4中增加了 “为避免该过滤器的损坏,应设置一个防止气流反向流动的装置”;

——增加了 3.5.3.5;

——铜焊缝的质量等级按JB/T 4730.2的规定。

本标准由中国机械工业联合会提出。

本标准由全国气体分离与液化设备标准化技术委员会(SAC/TC504)归口。

本标准起草单位:杭州杭氧透平机械有限公司、杭州杭氧压缩机有限公司。

本标准主要起草人:丁宏亮、沈玉祥、金建羊、陈正江。

本标准所代替标准的历次版本发布的情况为:

——JB/T 5902—1992> JB/T 5902—2001 o

空气分离设备用氧气管道技术条件

1范围

本标准规定了空气分离设备(以下简称空分设备)中输送氧气(纯度大于或等于90%)压缩机组 用的管道(包括直管、管道附件及阀门)的设计、制造、安装技术要求、检验和试验方法及包装等。

本标准适用于制造厂制造完成的或提供半成品最终在现场制作完成的氧气管道。

富氧空气(氧的体积分数大于23.5%)管道可参照执行。

本标准不适用于灌充气瓶压力管道及用户或工程设计、制造的氧气管道。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3091低压流体输送用焊接钢管

GB 12459钢制对焊无缝管件

GB/T 12771流体输送用不锈钢焊接钢管

GB/T 13401钢板制对焊管件

GB/T 14976流体输送用不锈钢无缝钢管

GB 16912—2008深度冷冻法生产氧气及相关气体安全技术规程

GB/T 20801.4压力管道规范 工业管道 第4部分:制作与安装

GB/T 20801.5压力管道规范工业管道第5部分:检验与试验

HG/T 20592-20635钢制管法兰、垫片、紧固件

JB/T 4730.2—2005承压设备无损检测第2部分:射线检测

JB/T 6896空气分离设备表面清洁度

3设计

3.1基本规定

3.1.1用户有特殊要求时应按合同规定,但不得低于本标准的规定。

3.1.2氧气管道属特殊管道,任何情况下都应避免导致引火物、可燃物和氧化剂会合的条件。

3.2法兰

法兰按HG/T20592-20635系列标准的规定,也可按相应标准选用。

3.3管内流速

3.3.1管道中的允许最大流速应按最低工作压力、最高工作温度时计算。

3.3.2奥氏体不锈钢、铜及铜合金及碳钢管道在常温下允许的最大流速按表1的规定。

3.3.3管道流速还应满足限制阻力损失、压力脉动及机组的其他特殊要求。

3.4直管和管道附件

3.4.1直管

3.4.1.1直管的选材按表2或有关标准的规定,直接埋地管不能釆用碳钢管。

表1常温下管内允许最大流速

|

工作压力 MPa |

允许最大流速m/s | |

|

____碳钢管____ |

__________奥氏体不锈钢管__________ | |

|

p≤0.1 |

25 |

25 |

|

0.1VPWI.0 |

20 |

22 |

|

LOVPW3.0 |

15 |

18 |

|

3.0 VPWlo.0 |

— |

pv≤45 MPa ∙ m/s (仅限于撞击场合) ∕pv≤55 MPa ∙ m/s (仅限于非撞击场合) |

|

p>10.0 |

一 |

4.5 |

注1:碳钢管道仅限于jp≤3.0MPao

注2:撞击场合是指使流体流动方向突然改变或产生漩涡的位置,这样的位置会引起流体中颗粒对管壁的冲击,

故称为撞击场合,否则称为非撞击场合。

注3:对于铜和铜合金(铜铝合金除外)、镣及镣铜合金,在小于或等于21.0 MPa条件下,流速在压力降允许 时无限制。

表2直管的选材

|

_________使用条件 | ||||||

|

工作压力 MPa |

使用场所 |

焊接 钢管 |

无缝 钢管 |

不锈钢 无缝管 |

不锈钢 焊接管 |

铜合 金管 |

|

PWO.6 |

一般场所 |

∙√ |

√ |

√ |

√ | |

|

阀门频繁操作 |

X |

× |

√ |

√ | ||

|

0.6VpWI.6 |

一般场所 |

× |

√ |

√ |

√ |

√ |

|

阀后5倍公称直径(不小于1.5 m)区域内;调节阀(或分 配阀)组前后各5倍公称直径(不小于1.5 m)区域内;压氧 车间室内管道_____________________ |

X |

× |

√ |

√ |

√ | |

|

1.6VpW3.0 |

一般场所 |

X |

√ |

√ |

√ |

√ |

|

阀后5倍公称直径(不小于1.5m)区域内;调节阀(或分 配阀)组前后各5倍公称直径(不小于1.5 m)区域内;压力 容器接管_______________________ |

X |

X |

√ |

√ |

√ | |

|

pN3.0 |

一般场所 |

X |

X |

√ |

× |

√ |

|

阀后5倍公称直径(不小于1.5 m)区域内;调节阀(或分 配阀)组前后各5倍公称直径(不小于1.5m)区域内;压力 容器接管_______________________ |

X |

X |

√ |

× |

√ | |

|

注:表示允许釆用,“X”表示不釆用。____________________________________ | ||||||

3.4.1.2公称直径≤DN60O的焊接管允许最多存在一条纵向焊缝,公称直径NDN700的焊接管允许最 多存在两条纵向焊缝。不允许采用螺旋形焊缝焊接管。

3.4.1.3焊接管的纵向焊缝推荐釆用等离子自动焊或氧弧焊自动焊焊接。焊缝余高为0.5 mm〜2 mm。

焊缝表面应平整光洁。钢管内外壁不得有流挂、焊瘤或其他焊接飞溅物。

3.4.1.4除本标准的各项规定以外,无缝管应符合GB/T 14976的规定,碳钢和不锈钢焊接管应分别符 合 GB/T 3091 与 GB/T 12771 的规定。

3.4.2弯头

氧气管道严禁釆用折皱弯头。不同的材质与不同的弯制方法其曲率半径分别为:

a) 釆用冷弯或热弯(不锈钢除外)弯制弯头时,弯曲半径不应小于公称直径的5倍;

b) 釆用无缝或压制焊接碳钢弯头时,弯曲半径不应小于公称直径的1.5倍;

C)采用不锈钢或铜基合金无缝或压制弯头时,弯曲半径不应小于公称直径;

d)对工作压力不大于0.1 MPa的钢板卷焊管,可釆用弯曲半径不小于公称直径的1.5倍的焊制弯 头,弯头内壁应平滑、无锐边、毛刺及焊瘤。

3.4.3三通

3.4.3.1氧气管道,尤其是压缩机的主气流管道应遵循下列原则布置:

a) 尽量少转弯,转弯的偏转角度尽量小;

b) 尽量减少歧管的接口数;

C)尽量避免管道通流面积的急剧改变。

3.4.3.2三通宜釆用不锈钢或铜等不易着火的材料。

3.4.3.3分岔部气流方向不宜与主管壁呈直角,一般成45°〜60。角。当需要将大口径支管气流汇入 氧气主管(如氧气旁通管或灭火氮气管汇入氧压机进口总管)时,应采用异径三通相连接。此时,应把 氧气主管设为直管。主管与支管的规格应符合相关的规定。

当其他小口径支管的气流需要汇入氧气主管(如氧气平衡管)时,应采用三通或斜插三通汇入上述 大口径支管,再汇入氧气主管。

3.4.4变径管(包括排气管、吹除管、泄压管)及过滤器

3.4.4.1氧气管道的变径管采用下列两种形式之一:整体异径管(无焊缝)、焊接异径管(有焊缝)。 整体异径管的制造符合GB 12459的规定,焊接异径管的制造符合GB/T 13401的规定。当焊接制作时, 变径部位长度不宜小于两端管外径差值的3倍。其内壁应光滑、无锐边、毛刺及焊瘤。

3.4.4.2变径管一般应釆用铜或不锈钢管。

3.4.4.3焊接异径管的焊缝采用不锈钢氮弧焊或等离子弧焊自动焊焊接。焊缝表面应匀称、平整。焊缝 的余高为0.5 mm~2 mm□内外侧不得有流挂或焊瘤。

3.4.4.4焊接异径管的焊缝全长经X射线探伤,符合JB/T 4730.2—2005规定的II级焊缝标准。

3.4.4.5氧气管道中的过滤器壳体的材料用不锈钢或铜及铜合金,过滤器的内件材料用铜及铜合金。 滤网除满足过滤功能外,还应有足够的强度,以保证滤网不会变形或损坏。滤网材料优先选用镣铜合金, 其次是铜合金,网孔尺寸宜为0.16 mm〜0.25 mm (60目〜80目)。

3.4.5密封垫片

密封垫片应符合法兰强度等级的要求,选材按表3的要求。

3.5阀门的选用与设置

3.5.1阀门的型式

3.5.1.1氧气管道中的切断阀严禁使用闸阀,宜采用明杆式截止阀、球阀(适用于公称直径≤DN50, 而公称直径≤DN25限于手动)及蝶阀。

表3氧气管道法兰的垫片

|

工作压力MPa |

垫片 |

|

PWO.6 |

聚四氟乙烯垫片 |

|

0.6<p≤3.0 |

聚四氟乙烯垫片、缠绕不锈钢垫片 |

|

3.0VPWlo |

缠绕不锈钢垫片、纯铜垫片、竦及镣合金垫片 |

|

P>10 |

纯铜垫片、镣及镣合金垫片 |

3.5.1.2经常操作的氧气阀门宜釆用气动自控或遥控阀门。

3.5.1.3氧气压缩机出口的切断阀宜釆用缓缓关闭(30s〜60s)的有防爆功能的电动阀或气动阀。

3.5.1.4调节阀应按计算的流量系数值选择需要的口径,根据工作压力及调节的要求选用单座、双座 或套简式调节阀。当工作压力小于或等于1 MPa时也可用调节蝶阀。

3.5.1.5氧气压缩机出口止回阀宜选用带回座缓冲装置的止回阀,止回阀应有指示正确流向的箭头标 记。

3.5.1.6氧气管道上的安全阀应釆用全启式的安全阀。

3.5.2阀门的材料

3.5.2.1阀门材料的选用按表4的规定。

3.5.2.2氧气阀门的填料不得使用易燃材料。

表4阀门材料的选用

|

工作压力 MPa |

___________________材 料___________________ |

|

PWO.6 |

阀体、阀盖釆用可锻铸铁、球墨铸铁;阀杆釆用不锈钢;阀瓣釆用不锈钢 |

|

0.6VPWlo |

不锈钢、铜合金或不锈钢和铜合金的组合(优先选用铜合金)、镣及镣基合金 |

|

p>10 |

铜合金、镣及镣基合金 |

|

注1:工作压力为0.1 MPa以上的或流量调节阀的材料应釆用不锈钢或铜合金或以上两种材料的组合。 注2:阀门的密封填料应釆用聚四氟乙烯或柔性石墨材料。__________________________ | |

3.5.3阀门的设置与安装

3.5.3.1阀杆等活动部位不得有油污,阀的内装部件及阀体的内表面应进行彻底脱脂清洗,其油脂残 留量不得超过125 mg∕m2o

3.5.3.2带传动装置的阀,其传动装置应有良好的密封,传动装置采用的润滑脂应为不可燃物质。

3.5.3.3对碳钢管道,在阀的前后应有1.5 m以上的直管,选用材料按表2的规定。

3.5.3.4在碳钢管道中,调节阀的前面(上游侧)宜加一个阻燃性好、可更换滤芯,并定期清洗的过 滤器。为避免该过滤器的损坏,应设置一个防止气流反向流动的装置。

3.5.3.5在可能起火处应安装紧急切断阀。

3.5.3.6阀门的装配及试验应符合相关标准及技术文件的规定。

4制造

4.1制造管道的材料应符合有关标准的规定。管道外表面应做出明显的材料牌号标记。

4.2制造厂预制不经预装的管道,制造时每个调整点(现场焊接部位)应有30 mm〜50 mm的余量。

4.3钢管的端面和焊接坡口应釆用机械切削并去除毛刺。

4.4直管切口平面与直管轴线的垂直度偏差不得大于管径的1%,且不大于3 mm。

4.5对接焊缝的坡口按图样或工艺文件的规定。

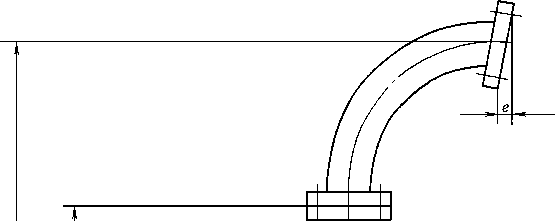

4.6直管弯曲度偏差N (见图1)自弯曲交点算起不超过±3mπ√m°当直管长度大于3 m时,总偏差不 超过土 10 mmo

图1直管弯曲度偏差N

4.7弯管表面不得有明显的皱折、凹凸。

4.8管子弯曲可釆用热弯法和/或冷弯法,但不得釆用红砂热弯法,其他热弯法成形后应彻底清除管内 残留物及氧化物。

4.9弯管部分的壁厚减薄量不得大于公称壁厚的12.5%,且其绝对值应小于0.5 mm。

4.10热加工或冲压弯头及变径管不得有裂纹、过烧等缺陷,制造精度按表5的规定。

表5制造精度 单位为毫米

|

管件种类 |

检查项目 |

公称直径 — | ||||

|

DN25 〜 DN80 |

>DN80 〜 DNIoO |

>DN100 〜 DN200 |

>DN200〜 DN400 | |||

|

端口斜匿費口斜度 |

外径极限偏差 |

+ 1.0 |

+ 1.5 |

+ 2.0 |

+ 3.5 | |

|

内径极限偏差 | ||||||

|

I |

外径圆度极限偏差 | |||||

|

^^⅞⅞⅛⅛∣ 长度 |

厚度极限偏差 |

<12.5% | ||||

|

结构长度极限偏差 |

+1.5 0 |

+2.5 0 | ||||

|

y *4 ~ | ||||||

|

端口斜度极限偏差 |

+1.0 0 |

+1.5 0 | ||||

4.11对接焊的技术要求:

a) 管件对接应保证同轴,其壁厚错边允差为:

1) 公称直径≤DN100时,要求小于10%管壁厚;

2) 公称直径>DN100时,要求小于10%管壁厚+0.3 mm,且不得大于1.5 mm;

3) 公称直径相同、实际外径或内径不同的管子或弯头,对接错位达不到上述要求时,允许按小 于14°斜度修磨端头内壁或外壁,使其壁厚错边允差能满足上述1)或2)的要求。

b) 管内焊缝余高应小于3 mmo

C)碳钢、不锈钢管内壁不得使用衬环。

d)管件的对接焊缝应釆用氧弧焊打底。

4.12角焊缝的技术要求:

a) 管外壁与法兰角焊缝高度一般为70%〜IO0%的管壁厚,但不得大于16 mm;管内壁与法兰的角 焊缝高度为管壁厚,但不得大于6mrno

b) 钢管壁与法兰内角焊缝宜釆用氯弧焊,以免飞溅物粘在管壁上。

4.13焊缝应标上焊工标记。

4.14不允许在焊接区外打电弧。

4.15管道焊接的环境条件及要求应符合GB/T 20801.4的规定。

4.16制造完毕的氧气管道部件经水压试验合格后应脱脂并符合6.3的规定。

4.17垫片的厚度应均匀,外表面应平整、光洁,不得有破损或明显划痕。

4.18垫片的制造全过程禁油操作。必要时应做脱脂处理,表面油脂残留量≤125mg∕m20

5安装技术要求

5.1氧气管道安装时应重新检查清洁度、油脂残留量,如果不合格应重新进行脱脂清洗,并检查合格。

5.2垫片应精确制作且尺寸合适,不允许有松散材料或破裂边缘进入氧气区,且衬垫应正确放置在接 合处,不得伸入气流流动区域,并且要完全紧密以免气体越过结合面。

5.3各种氧气阀应具有出厂合格证,安装前应重新进行气密性试验。

5.4现场制作的管道应符合4.15的规定,并符合图样要求。

5.5现场制作的管道如果有锈蚀应先做除锈处理,焊好后再去除管内焊渣、飞溅物等,并进行脱脂处 SO

5.6制造厂预制的碳钢管道允许再预热进行轻微矫正,有色金属或不锈钢制成的管道未经制造厂同意 不得进行加热矫正。

5.7管道上标注材料牌号标记。

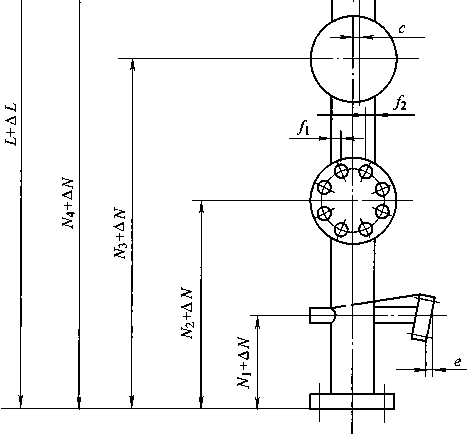

5.8组装后的尺寸偏差不得超过下列要求(见图2):

a) 每个方向的总长极限偏差∆∑为±5mm;

b) 间距极限偏差ATV为±3 mm;

图2组装后尺寸偏差

C)管端最大位移e为±0.8 mm;

d) 支管或接管最大位移C为±1.6 mm;

e) 法兰旋转位移r的公差V=/i-±1 mm0

5.9管道安装结束后宜分段逐步进行吹除,特别注意把阀、孔板流量计、过滤器及容器上游侧管端作 为分段吹除的出口(排至系统外),以防止吹扫出来的杂物吹入阀、容器等部件的死角或损坏零件;吹 除气体应为无油干燥空气或氮气。吹除应彻底,直至无铁锈、尘埃及其他脏物为止。吹除速度应大于 25 π√So

5.10严禁用氧气吹刷管道。

5.11氧气管道应有防静电接地措施,各段管道间应导电良好,每对法兰或螺纹接头间电阻值超过 0.03 Q时应有导线跨接。

5.12氧气管道其他安装要求按GB 16912-2008中第8章的要求。

6检验和试验方法

6.1焊缝检验

6.1.1 外观检查

6.1.1.1焊缝不得有咬边、焊瘤、弧坑、裂纹、表面气孔、飞溅熔渣和凹痕等缺陷。

6.1.1.2对管道内壁氧化皮、飞溅熔渣、焊渣应清除干净并检查焊透情况及焊缝余高。

6.1.2射线检查

6.1.2.1管道的纵焊缝(包括T焊缝交叉处)应IOO%进行射线检查,钢制、铜制管道焊缝按JB/T 4730.2 一2005规定的I[级。

6.1.2.2环焊缝射线检查比例按表6的规定,钢、铜焊缝均应符合JB/T 4730.2—2005规定的II级。在 制造厂焊公称直径≤DN80的管道环焊缝时,射线检查比例是对每一焊工所焊的焊缝按焊口比例进行抽 查,每条管线上最低抽查数不得少于1个焊口。

表6环焊缝射线检查比例

|

管道材料 |

工作压力P MPa |

______检査比例_______ |

|

钢焊接管 |

PWo.6 |

N20% |

|

无缝钢管 |

∕>≤1.6 |

≥20% |

|

不锈钢管 |

p W 1.6 |

N20% |

|

p>1.6 |

100% | |

|

铜、铜合金管 |

p≤0.6 |

N20% |

|

0.6<p≤1.6 |

N40% | |

|

p>1.6 |

100% | |

|

注:表中所列检査比例为每一焊工所焊焊缝长度的百分比;对公称直径≤DN80的管道,检查比例为每一焊工焊 _____接接头百分比,但被检查的焊缝应全部进行无损检测。_________________________ | ||

6.1.2.3经检查不合格的焊缝部位应去除缺陷重焊,并对该部位重新检查。重焊次数不应超过两次, 超过两次的返修应经制造厂技术负责人批准。

6.1.2.4若发现不合格者,应对被抽查焊工的焊缝按原规定比例加倍检查。如果仍有不合格者,则对 该焊工所有焊缝进行射线检查。

6.1.2.5需经气压试验的管子,其焊缝应IO0%射线检测。

6.2耐压试验和泄漏率试验

6.2.1需要在现场焊接和调整的管道,其耐压试验及泄漏试验在现场制作完成后进行。

6.2.2焊接完毕的氧气管道应做强度试验,试验介质釆用不含油的清洁水、氮气或空气,试验压力及 要求按GB/T 2080L5的规定。

6.2.3氧气管道系统在安装、吹扫合格后应进行泄漏率试验,试验用气体应是无油干燥氮气或无油干 燥空气,泄漏率试验压力为工作压力,保压24 h后校核每小时平均泄漏率。泄漏率N按公式(1)计算:

I (273 + 4)0

(273 + 61

× (100/24)%

(1)

式中:

A——每小时平均泄漏率,%;

h试压起始温度,单位为摄氏度(°C);

P2——试压终止时压力,单位为兆帕(MPa);

h—试压终止时温度,单位为摄氏度(°C);

pλ——试压起始压力,单位为兆帕(MPa)。

6.2.4 泄漏率要求:当公称直径WDN300时,每小时平均泄漏率不得大于0.25%;当公称直径>DN300 时,每小时平均泄漏率不得大于0.25 X (300/DN) %□

6.3脱脂检查

氧气管道须经脱脂处理,且与氧气接触管表面的油及油脂残留量的检查方法按JB/T6896的规定。

7包装

7.1管道脱脂清洗干燥后,开口处应做包扎。

7.2制造厂制造完成的管道应标上零(部)件图号,需要在现场施焊的管子应标注管子的材料牌号。

7.3散装的法兰、垫片和螺栓应标挂图号。

7.4制造厂预制完成的管道不可裸装。

版权专有侵权必究

*

书号:15111 ・ 12829

打印日期:2016年1月28日F009B

定价: 15.00元