ICS 23.100.01

J 20

GB/T 3766—2015 代替 GB/T 3766—2001

HydraUIiC fluid POWer— GeneraI rules and Safety requirements for SyStemS and their COmPOnentS

(ISO 4413:2010,MOD)

201572-31 发布

2016-07=-01 实施

本标准按照GB/T 1.1-2009给出的规则起草。

本标准代替GB/T 3766-2001«液压系统通用技术条件》。与GB/T 3766-2001相比,主要技术变 化如下:

——新增引用标准 GB/T 2878.1,GB/T 2878.2、GB/T 14048.14、GB/T 15706、GB 16754、GB/T 19671、 GB/T 25133 JSO 1219-2 JSo 6149-3 JSO 16874 JSO 17165-1(见第 2 章);

—~删除引用标准 GB/T 2514、GB/T 2877、GB 4208、GB/T 5226.1.GB/T 8098ʌGB/T 8010、 GB/T 8101JB∕T 5244 JB/T 5963 JSO 4400、ISO 6149-1JSO 6952 JSO 7790、ISO 8434-1、 ISO 8434-2、ISO 8434-3、ISO 8434-4、ISO/TR 11688-1. ISO 12151-1、ISO 12151-2. ISO 12151-3 JSO 12151-4、ISo 12151-5(见 2001 年版第 2 章);

——增加阀选择要考虑的内容和对“隔离阀"的要求(见544.1);

——调整了阀安装的部分要求(见5.4.4.2);

——增加“油路块”的标识要求(见5.4.435);

——增加“液压油液的污染度”要求(见5.4.5.1.3);

——增加对油箱设计提供“接油盘”的要求(见5.452J);

——增加对油箱“结构完整性”的要求(见5.4.5.2.2.6);

——增加油箱的“防腐蚀”要求(见5°4。5。2.2。7);

——增加油箱“接地”要求(见5.4.5.2.2.8);

——增加对控制器的防“电磁干扰”要求(见5.4。7.6.1);

——增加“诊断和监测”的“污染控制”要求(见5.4.8.5);

——增加管子的连接标记要求(见7.4.3.2) O

本标准使用重新起草法修改采用ISO 4413:2010«液压传动 系统及其元件的通用规则和安全要 求》(英文版)。

本标准与ISO 4413:2010的技术性差异及其原因如下:

——关于规范性引用文件,本标准做了具有技术性差异的调整,以适应我国的技术条件,调整情况 集中反映在第2章“规范性引用文件”中,具体调整如下:

• 用等同釆用国际标准的GB/T 786.1代替了 ISO 1219-1(见7Λ.L1);

• 用等同釆用国际标准的GB/T 2878J代替了 ISO 6149-1(见5.3.252);

• 用修改采用国际标准的GB/T 2878.2代替了 ISO 6149-2(见53252);

• 用修改釆用国际标准的GB/T 14039代替了 ISO 4406(见5.4.5.1.3、7”3」。1);

• 用等同采用国际标准的GB/T 14048.14代替了 IEC 60947-5-5(见54772);

• 用等同采用国际标准的GB/T 15706代替了 ISO 12100(见第1章、第3章、5丄1、7丄、表AJ);

• 用等同采用国际标准的GB/T 16754代替了 ISO 13850(见5。4。7。7。2) G

•用等同釆用国际标准的GB/T 17446代替了 ISO 5598(见第3章)S

• 用等同采用国际标准的GB/T 17489代替了 ISO 4021(见54&3);

• 用修改釆用国际标准的GB/T 19671代替了 ISO 13851(见54736) S

• 用等同釆用国际标准的GB/T 25133代替了 ISO 23309(见54744);

--5°4°L7,增加Q 9涵盖更多应用的产品?

——5。42L删除ISO/TS 13725,此文件已废止;

——5∙4∙5∙L2的b),将“难燃液压油液”改为“液压油液”;

——5.4∙5∙2∙1的g),增加叙述,使要求更全面;

——5.4.5.2.2.4的g),增加叙述,体现实际应用要求;

---7.3.1.1 的 O),增加"见 5.4.3”。

本标准做了以下编辑性修改:

—-5.2.7f)在“能量隔离”后面补充“(如断开电、液连接)”,便于理解;

—-重新编排5.3.2的分条款,使之与标题叙述顺序一致;简化5.3.2.3.2的“注J

——修改5.4.2.12的“注”;

---删除5.4.5.3.1中"按ISO 4406表示”的叙述;

——增加5.4.6.5.3.3,将5∙4.6∙5∙3∙1和5.4.6.5.3.2中相同的叙述合并于此并做补充;

——附录B中,部分单位改为本专业常用的表达形式。

本标准由中国机械工业联合会提出。

本标准由全国液压气动标准化技术委员会(SAC/TC 3)归口。

本标准起草单位:北京机械工业自动化研究所、海门市油威力液压工业有限责任公司、合肥长源液 压股份有限公司、北京华德液压工业集团有限责任公司、广州机械科学研究院有限公司液压所、中航力 源液压股份有限公司、宁波广天赛克思液压有限公司、扬州市江都永坚有限公司、中国船舶重工集团第 七零七研究所九江分部、四川长江液压件有限责任公司、沈阳东北电力调节技术有限公司、山东中川液 压有限公司、太重榆液系统分公司、博世力士乐(常州)有限公司。

本标准主要起草人:刘新德、林广、徐其俊、赵静波、林本宏、张琛、梁勇、郭莲、朱爱华、王德华、郑学明、 邵庆祥、崔永红、周卫东。

本标准所代替标准的历次版本发布情况:

——GB/T 3766—1983、GB/T 3766—2OoIO

本标准是GB/T 15706规定的B类标准。本标准的条款可通过GB/T 15706规定的C类标准补充 或修改。对于C类标准范围所覆盖的机械和按本标准的条款设计、制造的机械,C类标准的条款优先于 B类标准的条款。

在液压传动系统中,功率是通过在封闭回路内的受压液体来传递和控制的。液压传动系统的应用 需要供应商(制造商)和用户之间有透彻的理解和准确的沟通。本标准的制定是基于对液压系统应用经 验的总结,旨在为供、需双方的理解和沟通提供帮助。

GB/T 3766的当前版本包括对于液压系统工程的通用要求和维持系统良好运行状态的安全要求, 尤其结合并纳入了机器安全方面的国家标准和欧盟机械指令中的相关安全要求。使用本标准有助于:

——对液压系统和元件要求的确认和规定;

——对液压系统安全性要求的重视和理解;

——使系统及其元件的设计符合规定的要求;

——对供、需双方各自责任范围的认定。

使用本标准时应注意,与本标准内容不一致的要求需要由供、需双方商定;本标准内容与国家或地 方的法律、法规冲突时,要以法律、法规为准。

本标准中包含动词“应"的一般规则是良好工程做法的建议,具有普遍的适用性;使用动词“宜”的条 款表示推荐的工程做法,它可能会由于某种过程、环境条件或设备规格的特殊性而不得不加以修正。

1范围

本标准规定了用于GB/T 15706-2012中3.1定义的机械上的液压系统及其元件的通用规则和安 全要求。本标准涉及与液压系统相关的所有重大危险,并规定了当系统安置在其预定使用的场合时避 免这些危险的原则。

注1:与重大危险相关的内容参见第4章和附录AO

本标准中未完全涉及重大噪声危害。

注2:噪声传播主要取决于液压元件或系统在机械中的安装。

本标准适用于液压系统及其元件的设计、制造、安装和维护,并涉及以下方面:

a) 装配;

b) 安装;

C)调整;

d) 运行;

e) 维护和净化;

f) 可靠性;

g) 能量效率;

h) 环境。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 786.1流体传动系统及元件图形符号和回路图 第1部分:用于常规用途和数据处理的图 形符号(GB/T 786.1—2009,ISO 1219-1 :2006,IDT)

GB/T 2878.1液压传动连接 带米制螺纹和。形圈密封的油口和螺柱端 第1部分:油口 (GB/T 2878.1—201IJSO 6149-1-2006 ,IDT)

GB/T 2878.2液压传动连接 带米制螺纹和O形圈密封的油口和螺柱端 第2部分:重型螺柱 端(S 系列)(GB∕T 2878.2—2011,ISO 6149-2:2006,MOD)

GB/T 14039液压传动 油液 固体颗粒污染等级代号(GB/T 14039—2002, ISO 4406: 1999, MOD)

GB/T 14048J4低压开关设备和控制设备 第5-5部分:控制电路电器和开关元件 具有机械锁 闩功能的电气紧急制动装置(GB/T 14048.14-2006 JEC 60947-5-5 J997 JDT)

GB/T 15706—2012机械安全 设计通则 风险评估与风险减小(ISo 12100 s 2010 JDT)

GB 16754 机械安全 急停 设计原则(GB 16754—2008 4S0 13850 i200β JDT)

GB/T 17446 流体传动系统及元件 词汇(GB/T 17446—2012 JSO 5598,2008 JDT)

GB/T 17489 液压颗粒污染分析 从工作系统管路中提取液样(GB/T 17489-1998, idt

ISO 4021,1992)

GB/T 19671机械安全 双手操纵装置 功能状况及设计原则(GB/T 19671-2005 ,ISO 13851: 2002, MOD)

GB/T 25133 液压系统总成 管路冲洗方法(GB/T 25133—2010,ISO 23309:2007,IDT)

ISO 1219-2流体传动系统和元件 图形符号和回路图 第2部分:回路图(FIUid POWer SyStemS and COmPOneIItS一GraPhiC SymbOlS and CirCUit diagrams一Part 2 : CirCUit diagrams)

ISO 6149-3用于液压传动和一般用途的连接 带ISO 261米制螺纹及O形圈密封的油口和螺柱 端 第3部分:轻型(L系列)螺柱端的尺寸、型式、试验方法和技术要求[COnneCtionS for hydraulic fluid POWer and general USe一POrtS and StUd ends With ISO 261 metric threads and 0-ring SeaIing一 Part 3:DimenSiOnS, designJ test methods and requirements for Iight-duty (L SerieS) StUd ends]

ISO 6162-1液压传动 带有分体式或整体式法兰以及米制或英制螺栓的法兰管接头 第1部 分:用于3.5 MPa(35 bar)至35 MPa(350 bar)压力下,DN 13至DN 127的法兰管接头、油口和安装面 [Hydraulic fluid POWer一Fiange COnneCtiOnS With SPIit Or One-PieCe flange CiamPS and metric Or inch SCreWS一Part 1: FIange COnneCtOrS , POrtS and mounting SUrfaCeS for USe at PreSSUreS Of 3. 5 MPa (35 bar) to 35 MPa(350 bar) ,DN 13 to DN 127]

ISO 6162-2液压传动 带有分体式或整体式法兰以及米制或英制螺栓的法兰管接头 第2部 分:用于42 MPa(420 bar)压力下,DN 13至DN 76的法兰管接头、油口和安装面:HydraUIiC fluid power一Flange COnneCtiOnS With SPIit Or One-PieCe flange CIamPS and metric Or inch SCreWS一Part 2 : Fiange COnneCtOrS , POrtS and mounting SUrfaCeS for USe at PreSSUreS Of 42 MPa (420 bar) ,DN 13 to DN 76]

ISO 6164 液压传动 25 MPa至40 MPa(250 bar至400 bar)压力下使用的四螺栓整体方法兰 (HydraUiiC fluid POWer一FOUr-Screw, One-PieCe SqUare-flange COnneCtiOnS for USe at PreSSUreS Of 25 MPa and 40 MPa (250 bar and 400 bar)]

ISO 10763液压传动 端面平齐的无缝和焊接型精密钢管 尺寸及标称压力(HydraUIiC fluid POWer一Plain-end, SeamleSS and Weided PreCiSiOn Steei tubes一DimenSiOnS and nominal WOrking pressures)

ISO 16874 液压传动 油路块总成及其元件的标识(HydraUIiC fluid POWer一IdentifiCatiOn Of manifold assemblies and their COmPOnentS)

ISO 17165-1 液压传动 软管总成 第1部分:尺寸和要求(HydraUliC fluid POWer一HOSe assemblies一Part 1 • DimenSiOnS and requirements)

3术语和定义

GB/T 17446、GB/T 15706-2012界定的以及下列术语和定义适用于本文件。

3.1

功能标牌 function Plate

包含描述手动操作装置每一项功能(例如,开/关、前进/后退、左/右、上升/下降)或系统执行功能的 状态(例如,夹紧、提升和前进)信息的标识牌。

4重大危险一览表

表A.1列出了在机器中与液压传动应用相关的重大危险。

5通用规则和安全要求

5.1概述

5.1.1当为机械设计液压系统时,应考虑系统所有预定的操作和使用;应完成风险评估(例如:按 GB/T 15706-2012进行)以确定当系统按预定使用时与系统相关的可预测的风险。可预见的误用不 应导致危险发生。通过设计应排除已识别出的风险,当不能做到时,对于这种风险应按GB/T 15706-2012规定的级别采取防护措施(首选)或警告。

注:本标准对液压元件提出了要求,其中一些要求依据安装液压系统的机器的危险而定。因此,所需的液压系统最 终技术规格和结构将取决于对风险的评估和用户与制造商之间的协议。

5.1.2控制系统应按风险评估设计。当采用GB/T 16855.1时,可满足此要求。

5.1.3应考虑避免对机器、液压系统和环境造成危害的预防措施。

5.2对液压系统设计和技术规范的基本要求

5.2.1元件和配管的选择

5.2.1J为保证使用的安全性,应对液压系统中的所有元件和配管进行选择或指定。选择或指定元件 和配管,应保证当系统投入预定的使用时它们能在其额定极限内可靠地运行。尤其应注意那些因其失 效或失灵可能引起危险的元件和配管的可靠性。

5.2.1.2应按供应商的使用说明和建议选择、安装和使用元件及配管,除非其他元件、应用或安装经测 试或现场经验证实是可行的。

5.2.1.3在可行的情况下,宜使用符合国家标准或行业标准的元件和配管。

5.2.2意外压力

5.2.2.1如果压力过高会引起危险,系统所有相关部分应在设计上或以其他方式釆取保护,以防止可预 见的压力超过系统最高工作压力或系统任何部分的额定压力。

任何系统或系统的某一部分可能被断开和封闭,其所截留液体的压力会出现增高或降低(例如:由 于负载或液体温度的变化),如果这种变化会引起危险,则这类系统或系统的某一部分应具有限制压力 的措施。

5.2.2.2对压力过载保护的首选方法是设置一个或多个起安全作用的溢流阀(卸压阀),以限制系统所 有相关部分的压力。也可釆用其他方法,如釆用压力补偿式泵控制来限制主系统的工作压力,只要这些 方法能保证在所有工况下安全。

5.2.23系统的设计、制造和调整应限制压力冲击和变动。压力冲击和变动不应引起危险。

5.2.2.4压力丧失或下降不应让人员面临危险和损坏机械。

5.2.2.5应采取措施,防止因外部大负载作用于执行器而产生的不可接受的压力。

5.2.3机械运动

在固定式工业机械中,无论是预定的或意外的机械运动(例如,加速、减速或提升和夹持物体的作 用)都不应使人员面临危险的处境。

524 噪声

在液压系统设计中,应考虑预计的噪声,并使噪声源产生的噪声降至最低。应根据实际应用采取措 施,将噪声引起的风险降至最低。应考虑由空气、结构和液体传播的噪声。

注:关于低噪声机械和系统的设计,参见GB/T 25078.1 q

5.2.5泄漏

如果产生泄漏(内泄漏或外泄漏),不应引起危险。

5.2.6温度

526.1 工作温度

对于系统或任何元件,其工作温度范围不应超出规定的安全使用极限。

5.2.6.2表面温度

液压系统的设计应通过布置或安装防护装置来保护人员免受超过触摸极限的表面温度的伤害,参 见ISO 13732-10当无法采取这些保护时,应提供适当的警告标志。

5.2.7液压系统操作和功能的要求

应规定下列操作和功能的技术规范:

a) 工作压力范围;

b) 工作温度范围;

C)使用液压油液的类型;

d) 工作流量范围;

e) 吊装规定;

f) 应急、安全和能量隔离(例如,断开电源、液压源)的要求;

g) 涂漆或保护涂层。

附录B提供了便于搜集和记录固定机械上液压系统这些信息的表格和清单。这些表格和清单同 样可用于记录行走机械使用的液压系统的相同信息。

5.3附加要求

5.3.1现场条件和工作环境

应对影响固定式工业机械上液压系统使用要求的现场条件和工作环境做出规定。附录B提供了 便于搜集和记录此类信息的表格和清单,可包括以下内容:

a) 设备的环境温度范围;

b) 设备的环境湿度范围;

C)可用的公共设施,例如,电、水、废物处理;

d) 电网的详细资料,例如,电压及其容限;频率、可用的功率(如果受限制);

e) 对电路和装置的保护;

f) 大气压力;

g) 污染源;

h) 振动源;

i) 火灾、爆炸或其他危险的可能严重程度,以及相关应急资源的可用性;

j) 需要的其他资源储备,例如,气源的流量和压力;

k) 通道、维修和使用所需的空间,以及为保证液压元件和系统在使用中的稳定性和安全性而确定

的位置及安装;

D 可用的冷却、加热介质和容量;

m) 对于保护人身和液压系统及元件的要求;

n) 法律和环境的限制因素;

O)其他安全性要求。

附录B也适用于记录行走机械使用的液压系统技术规范的环境条件。附录B中的各个表格也可 采用单独的可修改的电子版形式。

5.3.2元件、配管和总成的安装、使用和维修

5.3.2.1 安装

元件宜安装在便于从安全工作位置(例如,地面或工作台)接近之处。

5.3.2.2起吊装置

质量大于15 kg的所有元件、总成或配管,宜具有用于起重设备吊装的起吊装置。

5.3.2.3标准件的使用

5.3.2.3.1宜选择商品化的,并符合相应国家标准的零件(键、轴承、填料、密封件、垫圈、插头、紧固件 等)和零件结构(轴和键槽尺寸、油口尺寸、底板、安装面或安装孔等)。

5.3.2.3.2在液压系统内部,宜将油口、螺柱端和管接头限制在尽可能少的标准系列内。对于螺纹油口 连接,宜符合GB/T 2878.1.GB/T 2878.2和ISO 6149-3的规定;对于四螺钉法兰油口连接,宜符合 ISO 6162-1JSO 6162-2 或 ISO 6164 的规定。

注:当在系统中使用一种以上标准类型的螺纹油口连接时,某些螺柱端系列与不同连接系列的油口之间可能不匹 配,会引起泄漏和连接失效,使用时可依据油口和螺柱端的标记确认是否匹配。

5.3.2.4密封件和密封装置

5.3.2.4.1 材料

密封件和密封装置的材料应与所用的液压油液、相邻材料以及工作条件和环境条件相容。

5.3.2.4.2 更换

如果预定要维修和更换,元件的设计应便于密封件和密封装置的维修和更换。

5.3.2.5维修要求

系统的设计和制造应使需要调整或维修的元件和配管位于易接近的位置,以便能安全地调整和维 修。在这些要求不能实现的场合,应提供必要的维修和维护信息,见7J.L1的g)和n)。

5.3.2.6 更换

为便于维修,宜提供相应的方法或釆用合适的安装方式,使元件和配管从系统拆除时做到:

a) 使液压油液损失最少;

b) 不必排空油箱,仅对于固定机械;

C)尽量不拆卸其他相邻部分。

5。3。3 清洗和涂漆

533」在对机械进行外部清洗和涂漆时9应对敏感材料加以保护,以避免其接触不相容的液体。

533。2在涂漆时,应遮盖住不宜涂漆的区域(例如9活塞杆》指示灯)。在涂漆后,应除去遮盖物,所有

警告和有关安全的标志应清晰、醒目O

5.3.4运输准备

5.3 AI配管的标识

当运输需要拆卸液压系统时,以及错误的重新连接可能引起危险的情况下,配管和相应连接应被清 楚地识别;其标识应与所有适用文件上的资料相符。

53.4.2 包装

为运输,液压系统的所有部分应以能保护其标识及防止其损坏、变形、污染和腐蚀的方式包装。

5.3.4.3孔口的密封和保护

在运输期间,液压系统和元件暴露的孔口,尤其是硬管和软管,应通过密封或放在相应清洁和封闭 的包装箱内加以保护;应对外螺纹采取保护。使用的任何保护装置应在重新组装时再除去。

5.3.4.4搬运设施

运输尺寸和质量应与买方提供的可利用的搬运设施(例如,起重工具、出入通道、地面承载)相适合, 参见B.1.5。如必要,液压系统的设计应使其易于拆解为部件。

5.4对于元件和控制的特定要求

5.4.1液压泵和马达

5.4.1.1 安装

液压泵和马达的固定或安装应做到:

a) 易于维修时接近;

b) 不会因负载循环、温度变化或施加重载引起轴线错位;

C)泵、马达和任何驱动元件在使用时所引起的轴向和径向载荷均在额定极限内;

d) 所有油路均正确连接,所有泵的联接轴以标记的和预定的正确方向旋转,所有泵从进口吸油至 出口排出,所有马达的轴被液压油液驱动以正确方向旋转;

e) 充分地抑制振动。

5.4J.2联轴器和安装件

5.4J.2.1在所有预定使用的工况下,联轴器和安装件应能持续地承受泵或马达产生的最大转矩。

5.4J.2.2当泵或马达的联接区域在运转期间可接近时,应为联轴器提供合适的保护罩。

5.4.1.3 转速

转速不应超过规定极限。

5.4.L4泄油口、放气口和辅助油口

泄油口、放气口和类似的辅助油口的设置应不准许空气进入系统,其设计和安装应使背压不超过泵 或马达制造商推荐的值。如果采用高压排气,其设置应能避免对人员造成危害。

5.4J.5壳体的预先注油

当液压泵和马达需要在起动之前预先注油时,应提供易于接近的和有记号的注油点,并将其设置在

能保证空气不会被封闭在壳体内的位置上。

5.4J.6工作压力范围

如果对使用的泵或马达的工作压力范围有任何限制,应在技术资料中做出规定,见第7章。

5.4.1.7 液压连接

液压泵和马达的液压连接应做到:

a) 通过配管连接的布置和选择防止外泄漏;不使用锥管螺纹或需要密封填料的连接结构;

b) 在不工作期间,防止失去已有的液压油液或壳体的润滑;

C)泵的进口压力不低于其供应商针对运行工况和系统用液压油液所规定的最低值;

d) 防止可预见的外部损害,或尽量预防可能产生的危险结果;

e) 如果液压泵和马达壳体上带有测压点,安装后应便于连接、测压。

5.4.2液压缸

5.4.2.1抗失稳

为避免液压缸的活塞杆在任何位置产生弯曲或失稳,应注意缸的行程长度、负载和安装型式。

5.4.2.2结构设计

液压缸的设计应考虑预定的最大负载和压力峰值。

5.42。3安装额定值

确定液压缸的所有额定负载时,应考虑其安装型式。

注:液压缸的额定压力仅反映缸体的承压能力,而不能反映安装结构的力传递能力。

5.4.2.4限位产生的负载

当液压缸被作为限位器使用时,应根据被限制机件所引起的最大负载确定液压缸的尺寸和选择其 安装型式。

5.4.2.5抗冲击和振动

安装在液压缸上或与液压缸连接的任何元件和附件,其安装或连接应能防止使用时由冲击和振动 等引起的松动。

5”426 意外增压

在液压系统中应釆取措施,防止由于有效活塞面积差引起的压力意外增高超过额定压力。

542.7安装和调整

液压缸宜釆取的最佳安装方式是使负载产生的反作用力沿液压缸的中心线作用。液压缸的安装应 尽量减少(小)下列情况:

a) 由于负载推力或拉力导致液压缸结构过度变形;

b) 引起侧向或弯曲载荷5

C)饺接安装型式的转动速度(其可能迫使采用连续的外部润滑)。

5.4.2.8安装位置

安装面不应使液压缸变形,并应留出热膨胀的余量。液压缸安装位置应易于接近,以便于维修、调 整缓冲装置和更换全套部件。

5.4.2.9安装用紧固件

液压缸及其附件安装用的紧固件的选用和安装,应能使之承受所有可预见的力。脚架安装的液压 缸可能对其安装螺栓施加剪切力。如果涉及剪切载荷,宜考虑使用具有承受剪切载荷机构的液压缸。 安装用的紧固件应足以承受倾覆力矩。

5.4.2.10缓冲器和减速装置

当使用内部缓冲时,液压缸的设计应考虑负载减速带来压力升高的影响。

5.4.2.11可调节行程终端挡块

应采取措施,防止外部或内部的可调节行程终端挡块松动。

5.4.2.12活塞行程

行程长度(包括公差)如果在相关标准中没有规定,应根据液压系统的应用做出规定。

注:行程长度的公差参见JB/T 10205 o

5.4.2.13活塞杆

5.4.2.13.1材料、表面处理和保护

应选择合适的活塞杆材料和表面处理方式,使磨损、腐蚀和可预见的碰撞损伤降至最低程度。

宜保护活塞杆免受来自压痕、刮伤和腐蚀等可预见的损伤,可使用保护罩。

5.4.2.13.2 装配

为了装配,带有螺纹端的活塞杆应具有可用扳手施加反向力的结构,参见ISO 43950活塞应可靠 地固定在活塞杆上。

5.4.2.14密封装置和易损件的维护

密封装置和其他预定维护的易损件宜便于更换。

5.4.2.15气体排放

5.4.2.15.1放气位置

在固定式工业机械上安装液压缸,应使其能自动放气或提供易于接近的外部放气口。安装时,应使 液压缸的放气口处于最高位置。当这些要求不能满足时,应提供相关的维修和使用资料,见7.3.1.1的

g)、n)和 r)0

5.4.2.15.2 排气口

有充气腔的液压缸应设计或配置排气口,以避免危险。液压缸利用排气口应能无危险地排出空气O

5.4.3充气式蓄能器

5.4.3.1 信息

5.4.3.1.1在蓄能器上永久性标注的信息

下列信息应永久地和明显地标注在蓄能器上:

a) 制造商的名称和/或标识;

b) 生产日期(年、月);

C)制造商的序列号;

d) 壳体总容积,单位为升(L);

e) 允许温度范围Ts,单位为摄氏度(°C);

f) 允许的最高压力力s,单位为兆帕(MPa);

g) 试验压力力t,单位为兆帕(MPa);

h) 认证机构的编号(如适用)。

打印标记的位置和方法不应使蓄能器强度降低。如果在蓄能器上提供所有这些信息的空间不够, 应将其制作在标签上,并永久地附在蓄能器上。

注:根据地方性法规,可能需要附加信息。

5.4.3.1.2在蓄能器上或在附带标签上的信息

应在蓄能器或蓄能器的标签上给出以下信息,

a) 制造商或供应商的名称和简明地址;

b) 制造商或供应商的产品标识;

C)警示语“警告:压力容器,拆卸前先卸压!”;

d) 充气压力;

e) 警示语“仅使用X!”,X是充入的介质,如氮气。

5.4.3.2有充气式蓄能器的液压系统的要求

当系统关闭时,有充气式蓄能器的液压系统应自动卸掉蓄能器的液体压力或彻底隔离蓄能器(见 5.4.7.2.1)o在机器关闭后仍需要压力或液压蓄能器的潜在能量不会再产生任何危险(如夹紧装置)的 特殊情况下,不必遵守卸压或隔离的要求。充气式蓄能器和任何配套的受压元件应在压力、温度和环境 条件的额定极限内应用。在特殊情况下,可能需要保护措施防止气体侧超压。

5.4.3.3 安装

5J.33.1安装位置

如果在充气式蓄能器系统内的元件和管接头损坏会引起危险,应对它们采取适当保护。

54332 支撑

应按蓄能器供应商的说明对充气式蓄能器和所有配套的受压元件做出支撑。

5.4333未授权的变更

不应以加工、焊接或任何其他方式修改充气式蓄能器。

5。434输出流量

充气式蓄能器的输出流量应与预定的工作需要相关9且不应超过制造商的额定值。

5.4.4 阀

5.4 AI 选择

选择阀的类型应考虑正确的功能、密封性、维护和调整要求,以及抗御可预见的机械或环境影响的 能力。在固定式工业机械中使用的系统宜首选板式安装阀和/或插装阀。当需要隔离阀时(例如,满足 5.4.3.2和5∙4∙7.2∙1的要求),应使用其制造商认可适用于此类安全应用的阀。

5.4.4.2 安装

当安装阀时,应考虑以下方面:

a) 独立支撑,不依附相连接的配管或管接头;

b) 便于拆卸、修理或调整;

C)重力、冲击和振动对阀的影响;

d) 使用扳手、装拆螺栓和电气连接所需的足够空间;

e) 避免错误安装的方法;

f) 防止被机械操作装置损坏;

g) 当适用时,其安装方位能防止空气聚积或允许空气排出。

5.4.4.3油路块

5A4.3.1表面粗糙度和平面度

在油路块上,阀安装面的粗糙度和平面度应符合阀制造商的推荐。

5.4.4.3.2 变形

在预定的工作压力和温度范围内工作时,油路块或油路块总成不应因变形产生故障。

5.443.3 安装

应牢固地安装油路块。

5.4.4.3∙4内部流道

内部流道在交叉流动区域宜有足够大的横截面积,以尽量减小额外的压降。铸造和机加工的内部 流道应无有害异物,如氧化皮、毛刺和切屑等。有害异物会阻碍流动或随液压油液移动而引起其他元件 (包括密封件和密封填料)发生故障和/或损坏。

5.4.4.3.5 标识

油路块总成及其元件应按ISO 16874规定附上标签,以作标记。当不可行时,应以其他方式提供 标识。

5.4.4.4 电控阀

5.4A4.1电气连接和电磁铁

5.4.4.4.1.1 电气连接

电气连接应符合相应的标准(如GB 5226.1或制造商的标准),并按适当保护等级设计(如符合 GB 4208)。

5.4.4.4.1.2 电磁铁

应选择适用的电磁铁(例如,切换频率、温度额定值和电压容差),以便其能在指定条件下操作阀。

5.4.4.4.1.3手动或其他越权控制

当电力不可用时,如果必需操作电控阀,应提供越权控制方式。设计或选择越权控制方式时,应使 误操作的风险降至最低;并且当越权控制解除后宜自动复位,除非另有规定。

5.4.4.5 调整

当允许调整一个或多个阀参数时,宜酌情纳入下列规定:

a) 安全调整的方法;

b) 锁定调整的方法,如果不准许擅自改变;

C)防止调整超出安全范围的方法。

5.4.5液压油液和调节元件

5.4.5.1液压油液

5.4.5J.1 规格

545.LL1宜按现行的国家标准描述液压油液。元件或系统制造商应依据类型和技术数据确定适用 的液压油液;否则应以液压油液制造商的商品名称确定液压油液。

5.4.5. LL2当选择液压油液时,应考虑其电导率。

5.4.5.1.1.3在存在火灾危险处,应考虑使用难燃液压油液。

5.4.5.1.2 相容

所有与液压油液接触使用的元件应与该液压油液相容。应釆取附加的预防措施,防止液压油液与 下列物质不相容产生问题:

a) 防护涂料和与系统有关的其他液体,如油漆、加工和(或)保养用的液体;

b) 可能与溢出或泄漏的液压油液接触的结构或安装材料,如电缆、其他维修供应品和产品;

C)其他液压油液。

5.4.5. L3液压油液的污染度

液压油液的污染度(按GB/T 14039表示)应适合于系统中对污染最敏感的元件。

注1:商品液压油液在交付时可能未注明必要的污染度。

注2:液压油液的污染可能影响其电导率。

5.4.5.2 油箱

54521 设计

油箱或连通的储液罐按以下要求设计:

a) 按预定用途,在正常工作或维修过程中应能容纳所有来自于系统的油液。

b) 在所有工作循环和工作状态期间,应保持液面在安全的工作高度并有足够的液压油液进入供 油管路。

C)应留有足够的空间用于液压油液的热膨胀和空气分离。

d)对于固定式工业机械上的液压系统,应安装接油盘或有适当容量和结构的类似装置9以便有效 收集主要从油箱[同样见5.2.5和5.3.1n)]或所有不准许渗漏区域意外溢出的液压油液。

注:在此情况下的设计要求可依据国家法规。

e) 宜釆取被动冷却方式控制系统液压油液的温度。当被动冷却不够时,应提供主动冷却, 见5.4.5.4。

f) 宜使油箱内的液压油液低速循环,以允许夹带的气体释放和重的污染物沉淀。

g) 应利用隔板或其他方法将回流液压油液与泵的吸油口分隔开;如果使用隔板,隔板不应妨碍对 油箱的彻底清扫,并在液压系统正常运行时不会造成吸油区与回油区的液位差。

h) 对于固定式工业机械上的液压系统,宜提供底部支架或构件,使油箱的底部高于地面至少 150 mm,以便于搬运、排放和散热。油箱的四脚或支撑构件宜提供足够的面积,以用于地脚固 定和调平。

如果是压力油箱,则应考虑这种型式的特殊要求。

5.4.5.2.2 结构

5∙4.5∙2∙2.1 溢出

应采取措施,防止溢出的液压油液直接返回油箱。

5∙4.5.2∙2∙2振动和噪声

应注意防止过度的结构振动和空气传播噪声,尤其当元件被安装在油箱内或直接装在油箱上时。

5.4.5∙223 顶盖

油箱顶盖的要求:

a) 应牢固地固定在油箱体上;

b) 如果是可拆卸的,应设计成能防止污染物进入的结构;

C)其设计和制造宜避免形成聚集和存留外部固体颗粒、液压油液污染物和废弃物的区域。

5.4.5.2.2.4 KS

油箱配置按下列要求实施:

a) 应按规定尺寸制作吸油管,以使泵的吸油性能符合设计要求;

b) 如果没有其他要求,吸油管所处位置应能在最低工作液面时保持足够的供油,并能消除液压油 液中的夹带空气和涡流;

C)进入油箱的回油管宜在最低工作液面以下排油;

d) 进入油箱的回油管应以最低的可行流速排油,并促进油箱内形成所希望的液压油液循环方式。 油箱内的液压油液循环不应促进夹带空气;

e) 穿出油箱的任何管路都应有效地密封;

f) 油箱设计宜尽量减少系统液压油液中沉淀污染物的泛起;

g) 宜避免在油箱内侧使用可拆卸的紧固件,如不能避免,应确保可靠紧固,防止其意外松动;且当 紧固件位于液面上部时,应釆取防锈措施。

5∙4.5.225 维护

维护措施遵从下列规定:

a)在固定式工业机械上的油箱应设置检修孔,可供进入油箱内部各处进行清洗和检查。检修孔 盖可由一人拆下或重新装上。允许选择其他检查方式,例如:内窥镜。

b)吸油过滤器、回油扩散装置及其他可更换的油箱内部元件应便于拆卸或清洗。

C)油箱应具有在安装位置易于排空液压油液的排放装置。

d)在固定式工业机械上的油箱宜具有可在安装位置完全排出液压油液的结构。

5.4.5.2.2.6 结构完整

油箱设计应提供足够的结构完整性,以适应以下情况:

a) 充满到系统所需液压油液的最大容量;

b) 在所有可预见条件下,承受系统以所需流速吸油或回油而引起的正压力、负压力;

C)支撑安装的元件;

d)运输。

如果油箱上提供了运输用的起吊点,其支撑结构及附加装置应足以承受预料的最大装卸力,包括可 预见的碰撞和拉扯,并且没有不利影响。为保持被安装或附加在油箱上的系统部件在装卸和运输期间 被安全约束及无损坏或永久变形,附加装置应具有足够的强度和弹性。

加压油箱的设计应充分满足其预定使用的最高内部压力要求。

5.4.5.2.2.7 防腐蚀

任何内部或外部的防腐蚀保护,应考虑到有害的外来污染物,如冷凝水(另见5.4.5.L2)。

5°45228等电位连接

如果需要,应提供等电位连接(如接地)。

5.4.5.2.3 辅件

5.4.5.2.3.1液位指示器

油箱应配备液位指示器(例如,目视液位计、液位继电器和液位传感器),并符合以下要求:

a) 应做出系统液压油液高、低液位的永久性标记;

b) 应具有合适的尺寸,以便注油时可清楚地观察到;

C)对特殊系统宜做出适当的附加标记;

d)液位传感器应能显示实际液位和规定的极限。

5.4.5.232 注油点

所有注油点应易于接近并做出明显和永久的标记。注油点宜配备带密封且不可脱离的盖子,当盖 上时可防止污染物进入。在注油期间,应通过过滤或其他方式防止污染。当此要求不可行时,应提供维 护和维修资料,见7.3.1.1i)o

545.2.3.3 通气口

考虑到环境条件,应提供一种方法(如使用空气滤清器)保证进入油箱的空气具有与系统要求相适 合的清洁度。如果使用的空气滤清器可更换滤芯,宜配备指示滤清器需要维护的装置。

5.45。2。3。4水分离器

如果提供了水分离器,应安装当需要维护时能发讯的指示器9见5Λ.8a50

5.4.5.3液压油液的过滤

5.4.5.3.1 过滤

为保持所要求的液压油液污染度(见5.4.5丄3),应提供过滤。如果使用主过滤系统(如供油或回油 管路过滤器)不能达到要求的液压油液污染度或有更高过滤要求时,可使用旁路过滤系统。

5.4.5.3.2过滤器的布置和选型

5.4.5.3.2.1 布置

过滤器应根据需要设置在压力管路、回油管路和/或辅助循环回路中,以达到系统要求的油液污 染度。

5.4.5.3∙2∙2 维护

所有过滤器均应配备指示器,当过滤器需要维护时发出指示。指示器应易于让操作人员或维护人员 观察,见5.4.8.5。当不能满足此要求时,在操作人员手册中应说明定期更换过滤器,见7.3.1.1的i)和q)°

5.4.5.3.2.3 可达 t⅛

过滤器应安装在易于接近处,并应留出足够的空间以便更换滤芯。

5.4∙5.3.2∙4 选型

选择过滤器应满足,在预定流量和最高液压油液黏度时不超过制造商推荐的初始压差。由于液压 缸的面积比和减压的影响,通过回油管路过滤器的最大流量可能大于泵的最大流量。

5.4.5.3.2.5 压差

系统在过滤器两端产生的最大压差会导致滤芯损坏的情况下,应配备过滤器旁通阀。在压力回路 内,污染物经过滤器由旁路流向下游不应造成危害。

5.4.5.3.3吸油管路

不推荐在泵的吸油管路安装过滤器,并且不宜将其作为主系统的过滤,参见B.2.11o可使用吸油口 滤网或粗过滤器。

5.4.5.4热交换器

5.4.5.4.1 应用

当自然冷却不能将系统油液温度控制在允许极限内时,或要求精确控制液压油液温度时,应使用热 交换器。

5.4.5.4.2液体对液体的热交换器

5.4.5.4.2 J 应用

使用液体对液体的热交换器时,液压油液循环路径和流速应在制造商推荐的范围内。

5.4.5.4.2.2固定式工业机械上的温度控制装置

为保持所需的液压油液温度和使所需冷却介质的流量减到最小,温度控制装置应设置在热交换器

的冷却介质一侧。

冷却介质的控制阀宜位于输入管路上。为了维护,在冷却回路中应提供截止阀。

5.4.5.4.2.3 冷却介质

应对冷却介质及其特性做出规定。应防止热交换器被冷却介质腐蚀。

5.4.5.4.2.4 排放

对于热交换器两个回路的介质排放应做出规定。

5.4.5.4.2.5温度测量点

对于液压油液和冷却介质,宜设置温度测量点。测量点宜设有传感器的固定接口,并保证可在不损 失流体的情况下进行检修。

5.4.5.4.3液体对空气的热交换器

5.4.5.4.3.1 应用

使用液体对空气的热交换器时,两者的流速应在制造商推荐的范围内。

5.4.5.4.3.2 供气

应考虑空气的充足供给和清洁度,参见B.1.5o

5.4.5.4.3.3 排气

空气排放不应引起危险。

5.4.5.5加热器

5.4.5.5.1当使用加热器时,加热功率不应超过制造商推荐的值。如果加热器直接接触液压油液,宜提 供低液位联锁装置。

5.4.5.5.2为保持所需的液压油液温度,宜使用温度控制器。

5.4.6管路系统

5.4.6.1 一般要求

5.4.6J.1确定尺寸

管路系统的配管尺寸和路线的设计,应考虑在所有预定的工况下系统内各部分预计的液压油液流 速、压降和冷却要求。应确保,在所有预定的使用期间通过系统的液压油液流速、压力和温度能保持在 设计范围内。

5.4.6」.2管接头的应用

宜尽量减少管路系统内管接头的数量,如利用弯管代替弯头。

5。4。6。1o 3 管路布置

5θ4JJ3J 宜使用硬管(如刚性管)。如果为适应部件的运动、减振或降低噪声等需要,可使用软管。 5。4。6。L3。2宜通过设计或防护,阻止管路被当作踏板或梯子使用。在管路上不宜施加外负载。

5A6.1.3.3管路不应用来支承会对其施加过度载荷的元件。过度载荷可由元件质量、撞击、振动和压 力冲击引起。

5.4.6.1.3.4管路的任何连接宜便于使用扭矩扳手拧紧而尽量不与相邻管路或装置发生干涉。当管路 终端连接于一组管接头时,设计尤其需要注意。

5A6.1.4管路安装和标识

应通过硬管和软管的标识或一些其他方法,避免可能引起危险的错误连接。

5A6. L5管接头密封

宜使用弹性密封的管接头和软管接头。

5A6.1.6管接头压力等级

管接头的额定压力应不低于其所在系统部位的最高工作压力。

5.4.6.2硬管要求

硬管宜用钢材制造,除非以书面形式约定使用其他材料,参见B,2.14o外径(50 mm的米制钢管 的标称工作压力可按ISO 10763计算。

5.4.6.3管子支撑

5.4.6.3.1应安全地支撑管子。

5.4.6.3.2支撑不应损坏管子。

5.4.6.3.3应考虑压力、振动、壁厚、噪声传播和布管方式。

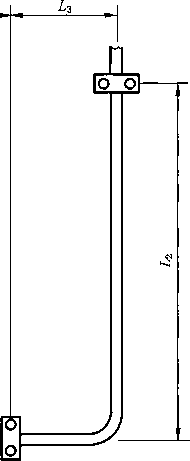

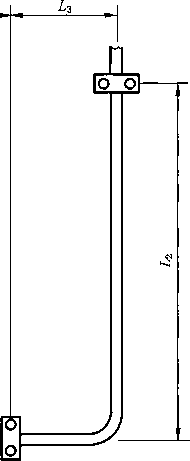

5.4.6.3.4在图1和表1中给出了推荐的管子支撑的大概间距。

|

C |

2一 | ||

图1与管子支撑间距相关的尺寸

表1推荐的管子支撑的大概间距 单位为毫米

|

管子外径 d |

推荐的管子支撑的大概间距 | ||

|

至管接头连接处 LI |

直管段支撑间距 L2 |

至管路弯曲处 L3 | |

|

6∕≤10 |

50 |

600 |

IOO |

|

IoVdW25 |

IOO |

900 |

200 |

|

25<<ò5O |

150 |

1 200 |

300 |

|

d>5Q |

200 |

1 500 |

400 |

5.4.6.4 异物

在安装前,配管的内表面和密封表面应没有任何可见的有害异物,例如:氧化皮、焊渣、切屑等。对 于某些应用,为提高系统工作的安全性和可靠性,可对异物(包括软管总成内的微观异物)采取严格限 制。在这种情况下,应对可接受的内部污染物最高限度的详细技术要求和评定程序做出规定。

5.4.6.5软管总成

504.6.5J 一般要求

软管总成应符合以下要求:

a) 以未经使用过的并满足相应标准要求的软管制成;

b) 按ISO 17165-1做出标记;

C)在交货时提供软管制造商推荐的最长储存时间信息;

d) 工作压力不超过软管总成制造商推荐的最高工作压力;

e) 考虑振动、压力冲击和软管两端节流做出相应规定,以避免对软管造成损伤,如损伤软管内层。

注:在ISO/TR 17165-2中给出了软管总成安装和保护的指导。

546.5.2 安裝

软管总成按下列要求安装:

a) 釆用所需的最小长度,以避免软管在装配和工作期间急剧地挠曲和变形;软管被弯曲不宜小于 推荐的最小弯曲半径;

b) 在安装和使用期间,尽量减小软管的扭曲度;

C)通过定位或保护措施,尽量减少软管外皮的磨擦损伤;

d)如果软管总成的重量能引起过度的张力,应加以支撑。

5o4.6.5.3失效保护

5.48531如果软管总成失效可能构成击打危险,应以适当方式对软管总成加以约束或遮挡。

546.532如果软管总成失效可能构成液压油液喷射或着火危险,应以适当方式加以遮挡。

5.4.6.533如果因为预定的机械运动不能做到上述防护,应给出残留风险信息。机械制造商可利用 残留风险信息进行风险分析和确定必要的防护措施?如釆取加装管路防爆阀等技术措施或提供操作 指南。

546.6快换接头

5.4.6.6.1宜避免快换接头在压力下连接或断开。当这种应用不可避免时,应使用专用于压力下连接 或断开的快换接头,并应为操作者提供详细的使用说明,见5∙2∙2.1。

546.6.2在有压力的情况下,系统中拆开的快换接头应能自动封闭两端并保持住系统压力。

5.4.7控制系统

5.4.7.1意外动作

控制系统的设计应能防止执行机构在所有工作阶段出现意外的危险动作和不正确的动作顺序。

5.4.7.2系统保护

5A7.2.1意外起动

为防止意外起动,固定式工业机械上的液压系统设计应考虑便于与动力源完全隔离和便于卸掉系 统中的液压油液压力。在液压系统中可采取以下做法:

——将隔离阀机械锁定在关闭位置,并且当隔离阀被关闭时卸掉液压系统的压力;

——隔离供电(参见GB 5226.1) o

5.4.7.2.2控制或能源供给

应正确选择和使用电控、气控和/或液控的液压元件,以避免因控制或能源供给的失效引起危险。 无论使用哪一种控制或能源供给类型(例如,电、液、气或机械),下列动作或事件(无论意外的或有意的) 不应产生危险:

a) 切换供给的开关;

b) 减少供给;

C)切断供给;

d)恢复供给(意外的或有意的)。

5.4.7.2.3内部液压油液的回流

当系统关闭时,如果内部液压油液的回流会引起危险,应提供防止系统液压油液流回油箱的方法。

5.4.7.3控制系统的元件

5.4.7.3 J可调整的控制机构

可调整的控制机构应保持其设定值在规定的范围内,直至重新调整。

5.4∙7.3∙2 稳定性

应选择合适的压力控制阀和流量控制阀,以保证实际压力、温度或负载的变化不会引起危险或 失灵。

5.4.733防止违章调整

5.4.7.3.3.1如果擅自改变压力和流量会引起危险或失灵,压力控制阀和流量控制阀或其附件应安装 阻止这种操作的装置。

5.4.7.3.3.2如果改变或调整会引起危险或失灵,应提供锁定可调节元件设定值或锁定其附件的方法。

5.4.7.3.4操作手柄

操作手柄的动作方向应与最终效应一致,如上推手柄宜使被控装置向上运动,参见GB 18209.3o

5.4.7.3.5手动控制

如果设置了手动控制,此控制在设计上应保证安全,其设置应优先于自动控制方式。

5.4.7.3.6 双手控制

双手控制应符合GB/T 19671的要求,并应避免操作者处于机器运动引起的危险中。

5.4.7.3.7 安全位置

在控制系统失效的情况下,为了安全任何需要保持其位置或釆取特定位置的执行器应由阀控制,可 靠地移动至或保持在限定的位置(如利用偏置弹簧或棘爪)O

5.4.7.4 在开环和闭环控制回路内的控制系统

5.4.7.4.1越权控制系统

在执行器受开环或闭环控制并且控制系统的失灵可能导致执行器发生危险的场合,应提供保持或 恢复控制或停止执行器动作的手段。

5.4.7.4.2附加装置

如果无指令的动作会引起危险,则在固定式工业机械上受开环或闭环控制的执行器应具有保持或 移动其到安全状态的附加装置。

5.4.7.4.3过滤器

如果由污染引起的阀失灵会产生危险,则在供油管路内接近伺服阀或比例阀之处宜另安装无旁通 的并带有易察看的堵塞指示器的全流量过滤器。该滤芯的压溃额定压力应超过系统最高工作压力。流 经无旁通过滤器的液流堵塞不应产生危险。

5.4.7.4.4 系统冲洗

带有以开环或闭环控制的执行器的系统被交付使用之前,系统和液压油液宜被净化,达到制造商在 技术条件中规定的稳定清洁度。除非另有协议,装配后系统的冲洗应符合GB/T 25133的规定。

5o4.7.5其他设计考虑

5.4.7.5.1系统参数监测

在系统工作参数变化能发出危险信号之处,这些参量的清晰标识连同其信号值或数值变化一起均 应包括在使用信息中。在系统中应提供监测这些参量的可靠方法。

54752 测试点

为了充分地监控系统性能,宜提供足够的、适当的测试点。安装在液压系统中检查压力的测试点应 符合以下要求:

a) 易于接近5

b) 有永久附带的安全帽,最大程度地减少污染物侵入;

C)在最高工作压力下,确保测量仪器能安全、快速接合。

5.4.7.5.3系统交互作用

一个系统或系统部件的工况,不应以可能引起危险的方式影响任何其他系统或部件的工作。

5.4.7.5.4复杂装置的控制

在系统有一个以上相关联的自动和/或手动控制装置且其中任何一个失效可能引起危险之处,应提 供保护联锁装置或其他安全手段。这些联锁装置应以设计的安全顺序和时间中断所有相关操作,只要 这种中断本身不会造成伤害或危险;且应重置每个相关操作装置。重置装置宜要求在重新启动前检查 安全位置和条件。

5∙4.7∙5.5靠位置检测的顺序控制

只要可行,应使用靠位置检测的顺序控制,且当压力或延时控制的顺序失灵可能引起危险时,应始 终使用靠位置检测的顺序控制。

5∙4∙7.6控制机构的位置

5.4.7.6.1 保护

设计或安装控制机构时,应对下列情况采取适当保护措施:

a) 失灵或可预见的损坏;

b) 高温;

C)腐蚀性环境;

d)电磁干扰。

5.4.7.6.2可达性

控制机构应容易和安全地接近。控制机构调整的效果宜显而易见。固定式工业机械上的控制机构 宜在工作地板之上至少0.6 m,最高1.8 m,除非尺寸、功能或配管方式要求另选位置。

5.4.7.6.3手动控制机构

手动控制机构的位置和安装应符合以下要求:

a) 将控制器安装在操作者正常工作位置或姿态所及范围内;

b) 操作者不必越过旋转或运动的装置来操作控制器;

C)不妨碍操作者必需的工作动作。

5.4.7∙7固定式工业机械的急停装置

5∙4.7∙7.1 概述

5.4∙7.7∙1∙1当存在可能影响成套机械装置或包括液压系统的整个区域的危险(如火灾危险)时,应提 供一个或多个急停装置(如急停按钮)。至少有一个急停装置应是远程控制的。

5∙4.7∙7∙1∙2液压系统的设计应使急停装置的操作不会导致危险。

5.4.7.7.2急停装置的特征

急停装置应符合GB 16754(功能)和GB/T 14048.14(装置)中规定的要求。

5.4.77.3急停后重新起动系统

在急停或应急恢复之后,重新起动系统不应引起损害或危险。

5.4.8诊断和监测

5.4.8.1 一般要求

为便于进行预防性维护和查找故障,宜采取诊断测试和状态监测的措施。在系统工作参数变化能 发出报警信号之处,这些参数的明确标识连同其报警信号值或变化值应包括在使用信息中。相关信息 见 5.4.7.5.1 和 5.4.7.5.2。

5.4.8.2压力测量和确认

应使用合适的压力表测量压力。应考虑压力峰值和衰减,如果必要,宜对压力表釆取保护。安装在 液压系统中用以核实压力的测量点应符合以下要求:

a) 易于接近;

b) 有永久附带的安全帽,最大程度地减少污染物侵入;

C)在最高工作压力下,确保测量仪器能安全、快速接合。

5.4.8.3液压油液取样

为检查液压油液污染度状况,宜提供符合GB/T 17489规定的提取具有代表性油样的方法。如果 在高压管路中提供取样阀,应安放高压喷射危险的警告标志,使其在取样点清晰可见,并应遮护取样阀。

5.4.8.4温度传感器

温度传感器宜安装在油箱内。在某些应用中,在系统最热的部位再附加安装一个温度传感器是有 益的。

5.4.8.5 污染控制

宜提供显示过滤器或分离器需要维护的方法,见5.4.523.4和5.4.5.3.2.2。另一种选择是定期、定 时维护,如操作人员手册中所述。

6安全要求的验证和验收测试

应以检查和测试相结合,对液压系统进行下列检验:

a) 系统和元件的标识与系统说明书一致;

b) 系统内元件的连接符合回路图;

C)系统,包括所有安全元件,功能正确;

d)除液压缸活塞杆在多次循环后有不足以成滴的微量渗油外罗其他任何元件均无意外泄漏。

注:因为液压系统可能不是一个完整的设备,许多验证程序在该液压系统装入设备之前是不能完成的。因而,功能 测试将由供应商和买方安排在装入设备后完成。

通过检查和测试取得的验证结果应形成报告文件,下列信息也应包括在文件中:

——所用液压油液的类型和黏度;

——在温度稳定后?油箱内液压油液的温度。

7使用信息

7.1 一般要求

只要可行,使用信息应符合GB/T 15706-2012中6.4的规定,并应以商定的形式提供。

7.2在固定式工业机械中液压系统的最终信息

应提供与最终验收系统相符的下列文件:

a) 符合ISO 1219-2的最终回路图;

注:ISO 1219-2提供了创建唯一标识代号的方法,参见7.4.2.1。

b) 零件清单;

C)总体布置图;

d) 维护和操作说明数据和指南,见7.3;

e) 证书,如果需要;

f) 将系统或所有分系统安装到设备中的说明;

g) 液压油液的材料安全数据表,如果制造商提供注满液压油液的系统。

7.3维护和操作数据

7.3.1常规数据

7.3.1.1所有液压系统应以商定的形式提供必要的维修和操作数据(包括试运行和调试的相关数据), 包括下列所有适用的信息:

a) 工作压力范围;

b) 工作温度范围;

C)使用液压油液的类型;

d) 流量;

e) 起动和关闭步骤;

f) 系统中不靠正常卸压装置减压的那些部分所需的所有减压指示和标识;

g) 调整步骤;

h) 外部润滑点、所需润滑剂的类型和观察的时间间隔;

i) 观察镜的位置或液位指示器(或传感器)的显示位置,注油点、排放点、过滤器、测试点、滤网、磁 铁等等需要定期维护的部位;

j) 液压油液的类型、技术数据和要求的污染度等级(按GB/T 14039表示的);

k) 液压油液维护和灌注量的说明;

D 对安全处理和操作液压油液、润滑剂的建议;

m)为足够冷却所需的冷却介质的流量、最高温度和允许压力范围,以及维护时的排放说明;

∏)特殊部件的维护步骤;

o)对于液压蓄能器和软管的测试和更换时间间隔的观察资料,见5.4.3和546.5;

P)推荐备件的明细表;

q) 对于要求定期维护的元件,推荐的维护或检修的时间间隔;

r) 从元件中排除空气的步骤。

7∙3.1.2在液压传动元件中所用的标准件(如紧固件或密封件),可用元件供应商指定的零件编号识别 或用该零件在国家标准中使用的标准件名称识别。

7.3.2对有充气式蓄能器系统的要求

7.3.2.1警告标签

7.3.2.1.1对包含一个或多个蓄能器的液压系统,当机器上设置的警告标签不明显时,应在系统上的明 显位置放置一个附加警告标签(如B.1.6所述),标明“警告:系统包含蓄能器气 在回路图中应提供完全 相同的信息。

7.3.2.1.2如果设计要求系统关闭时隔离充气式蓄能器中的油液压力,则应对所有仍受压的元件或总 成注明安全维护信息,并将这些信息放置在元件或总成上的明显位置。

7.3.2.1.3在机器与其动力源隔离后,应给所有保持在压力下的分系统提供可明显识别的卸荷阀和提 醒在对机器进行任何设置或维护前使这些分系统减压的警告标签。

7.3.2.2维护信息

应给出下列信息:

a) 预充气:充气式蓄能器的主要日常保养通常需要检查和调节预充气压力。应釆用蓄能器制造 商推荐的方法和仪器完成压力检查和调节,并根据气体温度考虑充气压力。在检查和调节期 间,应注意不超过蓄能器的额定压力。在任何检查和调节之后,不应有气体泄漏。

b) 从系统拆除:在拆除蓄能器之前,蓄能器内的油液压力应降低到大气压力,即卸压状态。

C)充气式蓄能器维护数据:维护、检修和/或更换零部件,仅应由适合的专业人员按照书面的维修 步骤并使用被证明是按现行设计规范制造的零件和材料来完成。

在开始拆卸充气式蓄能器之前,蓄能器在液体和气体两侧均应完全卸压。

7.3.3与控制系统相关的安全要求

对于保养或更换控制系统内与安全相关部分的元件,应提供与工作寿命和任务期限相关的资料。 注:如果釆用GB/T 16855.1 ,这些资料对于保持设计的性能水平可能是必要的。

7.4标志和识别

7.4.1元件

7.4.1J 供应商应提供下列详细资料,如果可行,应在所有元件上以永久的和明显易见的形式标明:

a) 制造商或供应商的名称或商标;

b) 制造商或供应商的产品标识;

C)额定压力;

d)符合GB/T 786.1规定的图形符号,其所示位置和控制机构与操作装置的运动方向一致并带 有所有油口的正确标识。

7.4.1.2在可用空间不足而导致文字太小不易阅读之处,可用辅助文献提供资料,例如:说明书和/或维 修清单、目录单或附属标签。

7。4.2系统内的元件和软管总成

应给液压系统内的每个元件和软管总成一个唯一的标识代号,见7。2&)。在所有零件表、总布 置图和/或回路图中,应以此标识代号识别元件和软管总成。在设备上邻近(不在其上)元件或软管总成 之处,宜做出清晰、永久的标记。

7.42.2在邻近(不在其上)叠加阀组件处,宜清晰标明叠加阀的顺序和方向。

7.4.3油口和管子

7.4.3.1应对元件的油口、动力输出点、检测点、排气和排液口做出明显、清晰的标志。所有标识符应与 回路图上的相匹配。

743.2如果以任何其他手段不能避免不匹配,应对该液压系统与其他系统连接的管子做出明显、清晰 的标志,并且符合相关文件中的数据。

根据回路图上的信息,管子的标识可采用下列方式之一:

a) 利用管子识别号的标记。

b) 利用元件和油口标识中下列管子末端标记的任何一个:

--本端连接标记;

--两端连接标记。

C)以&)和b)两种方式组合的所有管子及其末端的标记。

7.4.4阀控装置

7.4AI宜以与回路图上相同的标识符对阀控装置及其功能做出明显、永久的标志。

7.4.4.2当在液压回路图和相关电气回路图中表示相同的阀电控装置(如电磁铁及其插头或电线)时, 应以相同方式在两个回路图中做出标志。

7.4.5内部装置

对位于油路块、安装底板、垫或管接头内的插装阀和其他功能装置(节流塞、通道、梭阀、单向阀等), 应在邻近其插入孔处做出标志。当插入孔位于一个或几个元件下面时,如可能,应在靠近被隐藏元件附 近做出标志并注明“内装”;如不可能,应以其他方法做出标志。

7.4.6功能标牌

对每个控制台都宜提供一块功能标牌,并将其放置在易读到的位置。功能标牌应易于理解,并提供 每个系统控制功能的明确标识。如做不到,应以其他方式提供标识。

7.4・7泵和马达的轴旋转方向

如果错误的旋转方向会引起危险,应对泵和马达的正确旋转方向做出明显、清楚的标志。

8标注说明

建议选择遵守本标准的制造商在试验报告、产品目录和销售文件中使用以下说明:“液压系统及其 元件符合GB/T 3766—2015«液压传动系统及其元件的通用规则和安全要求》的规定”。

附录A

(资料性附录) 重大危险一览表 表A.1在机器中与使用液压传动相关的重大危险一览表

|

危险 |

标准中的相关条款 |

其他相关标准 | ||

|

编号 |

类型 |

GB/T 15706—2012 |

本标准 | |

|

A.1 |

机械危险 ——形状; --运动零件的相对位置; ——质量和稳定性(元件的势能); --质量和速度(元件的动能); --机械强度不足; --下列方式的势能聚积: •弹性元件; •液体或气体; •真空 |

见表B.l;l |

5。2.1;5.2.2;5.2.3;5.2.5;5.3.1; 5.3.2.1 ; 5.3.2.2 ; 5.3.4;5.4.1; 5.4.2; 5.4.3; 5.4.4; 5.4.6; 5.4.5.2;7.3;7.4.1 |

— |

|

A.2 |

电气危险 |

见表B.l;2 |

5.3.1;5.4.4.4.1;5。4.5。2.2.8; 5.4.7.2.1;5.4.7.2.2 |

IEC 60204-1 |

|

A.3 |

热危险,由于可能的身体接触, 火焰或爆炸以及热源辐射导致 的人员烧伤和烫伤 |

见表B.l;3 |

5.2.6.1 ; 5.2.6.2 ; 5.3.1 ; 5.2.7 ; 5.454.2 |

ISO 13732-1 |

|

A.4 |

噪声产生的危险 |

见表B.l;4 |

5.2.4;5.3.1;5.4.5.2.2.2 |

ISO/TR 11688-1 |

|

A.5 |

振动产生的危险 |

见表B.l;5 |

5.2.3,5.3.1,5.4.5.2.2.2 |

— |

|

A.6 |

辐射/电磁场产生的危险 |

见表B.1j6 |

5.3.1 |

IEC 61000-6-2; IEC 61000-6-4 |

|

A.7 |

材料和物质产生的危险 |

见表B,l;7 |

5°4.2.15.2;5.4.5°L2;7°2;7.3”1 |

一 |

|

A.8 |

在机器设计中因忽略环境要素 产生的危险 |

见表B.l?8 |

5<,3.1;5.3.2。1;5。3.2.2;5。3.2.3; 5.3.2.4 |

— |

|

A.9 |

打滑、脱离和坠落危险 |

见表 B.l;l;9 |

5.2.5; 531; 5.3.2.2; 5。3.2。6; 5.4.6.1.4;5.4。7°6.2 |

— |

|

A.10 |

火灾或爆炸危险 |

见表B.1 ;3 |

5。2.5;5。3.1;5.3.2.6;5.4.5.1.1; 54653 |

— |

|

A.11 |

由能量供给失效、机械零件破坏 及其他功能失控引起的危险 |

5°4b);6211 |

5.3.1? 547 |

—— |

表A・1 (续)

|

危险 |

标准中的相关条款 |

其他相关标准 | ||

|

编号 |

类型 |

GB/T 15706—2012 |

本标准 | |

|

A.11.1 |

能量供给失效〔能量和/或控制 回路〕: ——能量变化; ——意外起动; ——停机指令无响应; -由机械夹持的运动零件或 部件坠落或射出; —-阻止自动或手动停机; ——保护装置仍未完全生效 |

5.4b)jβ.2.11 |

5.4.4.4.1;5.4.7 |

一 |

|

A.11.2 |

机械零件或流体意外射出 |

见表 B. 1.,6.2.10; 6.2.11.1; 6. 2. 11. 5; 6.3.2.1 |

5.2.2 ; 5. 2.5 ; 5. 2. 7 ; 5. 4. L 3 ; 5.4.2.6 ; 5.4.6.5.3 ; 5.4.6.6 |

ISO/TR 17165-2 |

|

A.11.3 |

控制系统的失效和失灵(意外起 动、意外超限) |

见表 6.2.11.2; 6.2.11.4; 5.4 |

5.4.7 |

GB/T 16855.1 |

|

A.11.4 |

安装错误 |

6.4.5 |

5.3.1;5.3.2;5.3.4;5.4.1.1; 5.4.3.3;5.4.4.2;5.4.6;7.4 |

— |

|

A.12 |

由于暂时缺失和/或以错误的手 段或方法安置保险装置所引起 的危险。例如以下方面: |

6.3 |

一 | |

|

A.12.1 |

起动或停止装置 |

6.2.11 |

5.4.7.2 |

— |

|

A.12.2 |

安全标志和信号 |

6.2.8g)j6.4.3 |

5.4.3.1;7.3;7.4 |

一 |

|

A.12.3 |

各种信息或警告装置 |

6.4.3 ;6.4,4 |

5.4.5.2.3 ; 5.4.5.3.2.2 ; 5.4.7.5.1 ; 7.4 |

—— |

|

A.12.4 |

能源供给切断装置 |

6.3.5.4 |

5.4.3.2;5.4.7.2.,7.3 |

一 |

|

A.12.5 |

应急装置 |

6.3.5;6.2.11 |

5.4.4.4."5.4.7.7 |

ISO 13850 |

|

A.12.6 |

对于安全调整和/或维修的必要 设备和配件 |

6.2.15j6.3 |

5.3.2.2;5.4.2.11;5.4.7.3 |

— |

附录B

(资料性附录)

用于收集液压系统和元件数据的表格

B.1 一般要求

B.1.1设备说明

B.1.2试运行

地点:_______________________________________________

日期:____________________________________________

B.1.3有关人员的姓名和联系方式

买方

公司名称:____________________________________

主要联系人:_________________________________

地址:_________________________________________

电话:

传真:

电子信箱:____________________________________

卖方

公司名称:____________________________________

主要联系人:_________________________________

地址:______________________________________________

电话:

传真:_________________________________________

电子信箱:______________________________________

Be 1.4适用的标准、规范和法规

|

文件编号 |

文件标题 |

版本 |

来源 |

B. 1.5 现场或工作环境的条件(见5.3.1)

最低环境温度: OCO

最高环境温度:OCo

安装地点的相对湿度范围:% (如果知道)。

空气污染等级:O

正常大气压力(对于固定机械上的液压系统):kPa0

电网的详细信息(对于固定机械上的液压系统):

电压:V±V;

频率:HZ ;

可用功率(如果有限制): W;

相位:O

可用气源(对于固定机械上的液压系统):

流量:m3∕rnin ;

压力:MPaO

冷却水源(对于固定机械上的液压系统)I

流量:L/min;进口温度: OC ;

压力:MPaO

可用加热介质和能力: -

可用蒸汽源(对于固定机械上的液压系统)I

输出流量:kg∕h,在°C温度下,在 MPa压力下;

品质:%。

其他有用的(对于固定机械上的液压系统):_______________________

电气装置的保护:IP(符合GB 4208) O

振动风险: O

最大振动等级和频率(如已知):

等级1:;

频率1:Hz;

等级2 :;

频率2:HZ ;

等级3 :;

频率3:HZo

燃烧或爆炸 o

可用的搬运设施(例如,举升用具、通道、地面荷载):

O

专用通道或安装要求:

__________________________________________________________________________ O

对人员和液压系统及元件的保护要求:

O

其他特殊的法律和/或安全要求:

O

B.1.6 系统要求(见5.2.7)

最高工作压力I MPa;

最高流体工作温度:OC ;

最低流体工作温度:C ;

极限温度范围(起动或间歇运转):_______至_____

人体接触到的最高表面温度:°C;

所用流体类型:__________________________________

最高流体污染度: / / (按GB/T 14039表示);

泵最大流量:L/min;

工作循环:______________________________________

系统使用寿命(如时间、循环等):;

系统可靠性要求(如平均无故障时间):;

润滑要求:_________________________________________

元件和/或系统的起重装置:____________________________

应急、安全和能量隔离要求:____________________________

喷漆或保护涂层要求:______________________________

标签:____________________________________________

最高噪声等级要求:

B.2元件要求

|

B.2J 泵(见 5.4.1) | ||||||

|

项目编号 |

类型 |

轴转速 r/min |

排量 mL/r |

额定压力 MPa |

适用标准 |

供应商 |

|

B.2.2 马达(见 5.4.1) | ||||||

|

项目编号 |

类型 |

轴转速 TI Inin |

排量 mL∕ r |

额定压力 MPa |

适用标准 |

供应商 |

B.2.3 缸(见 5.4.2)

|

项目编号 |

类型 |

额定压力 MPa |

缸径 mm |

活塞杆直径 mm |

行程 mm |

速度 m/S |

适用标准 |

供应商 | |

|

min |

maX | ||||||||

B.2.4旋转执行器(见5.4.2)

|

项目编号 |

额定压力 MPa |

额定转矩 N ∙ m |

适用标准 |

供应商 |

B.2.5蓄能器(见5.4.3)

|

项目编号 |

类型 |

额定压力 MPa |

气体腔容积 L |

卸荷流量 L/min |

适用标准 |

供应商 |

B.2.6阀组件或阀集成块总成(见5.4.4)

|

项目编号 |

类型 |

额定压力 MPa |

额定流量 L/ min |

适用标准 |

供应商 |

B.2.7 换向阀(见5.4.4)

|

项目编号 |

类型 |

额定压力 MPa |

额定流量 L/min |

允许的最高背压 MPa |

适用标准 |

供应商 |

B.2.8比例阀和/或伺服阀(见5.4.4)

|

项目编号 |

类型 |

额定压力 MPa |

额定流量 L/min |

滞环 % |

频率 HZ |

适用标准 |

供应商 |

B.2.9流量控制阀(见544)

|

项目编号 |

类型 |

额定压力 MPa |

额定流量 L/ min |

适用标准 |

供应商 |

B.2.10压力控制阀(见5.4.4)

|

项目编号 |

类型 |

额定压力 MPa |

控制压力范围 MPa |

额定流量 L/ min |

适用标准 |

供应商 |

B.2.11过滤器和进口滤网(见5.4.5)

|

项目编号 |

类型 |

额定流量 L/ min |

额定压力 MPa |

过滤比 |

适用标准 |

供应商 |

B.2.12压力表和压力开关(见5.4.8)

|

项目编号 |

类型 |

额定压力 MPa |

可调节压力范围 MPa |

适用标准 |

供应商 |

B.2.13热交换器和加热器(见545)

|

项目编号 |

类型 |

热交换能力 kj/h |

适用标准 |

供应商 |

B.2J4用于压力等于或高于7 MPa的管路(见546)

|

项目编号 |

材料 |

额定压力 MPa |

适用标准 |

供应商 |

B.2.15 用于压力低于7 MPa的管路(见5.4.6)

|

项目编号 |

材料 |

额定压力 MPa |

适用标准 |

供应商 |

B.2.16 油箱(见 5.4.5)

|

项目编号 |

类型、材料及说明 |

容积 L |

适用标准 |

供应商 |

B.2J7 附件(见 5.4.5)

此类可包括:油箱用空气滤清器、排气阀、快换接头、压力表保护装置、液位指示器、磁铁、压力/真空 限制装置等。

|

____项目编号 |

类型及说明 |

____适用标准____ |

_____供应商_____ |

B.2.18其他元件,见5.4.5。

|

项目编号 |

类型及说明 |

____适用标准____ |

_____供应商_____ |

参考文献

M GB/T 2350液压气动系统及元件活塞杆螺纹型式和尺寸系列

[2] GB/T 3767声学声压法测定噪声源声功率级反射面上方近似自由场的工程法

[3] GB/T 3768声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简 易法

[4] GB 4208外壳防护等级(IP代码)

[5] GB 5226.1机械电气安全 机械电气设备 第1部分:通用技术条件

[6] GB/T 14367声学噪声源声功率级的测定基础标准使用指南

[7] GB/T 16855.1机械安全 控制系统有关安全部件 第1部分:设计通则

[8] GB/T 17799.2电磁兼容通用标准工业环境中的抗扰度试验

[9] GB 17799.4电磁兼容通用标准工业环境中的发射

[10] GB 18209.3机械电气安全 指示、标志和操作 第3部分:操动器的位置和操作的要求

[11] GB/T 25078.1声学 低噪声机器和设备设计实施建议 第1部分:规划

[12] JB/T 10205 液压缸

[13] ISO 1179(all PartS) COnneCtiOnS for general USe and fluid POWer一POrtS and StUd ends With ISO 228-1 threads With elastomeric Or metal-to-metal Sealing

[14] ISO 4395 FlUid POWer SyStemS and COmPOnentS一CylinderS PiStOn rod end types and dimensions

[15] ISO 6020-1 HydraUliC fluid POWer一MOUnting dimensions for SingIe rod cylinders, 16 MPa (160 bar) SerieS一Part 1: MediUln SerieS

[16] ISO 6020-2 HydraUIiC fluid POWer一MOUnting dimensions for SingIe rod CylinderS, 16 MPa (160 bar) SerieS—Part 2 : COmPaCt SerieS

[17] ISO 6020-3 HydraUliC fluid POWer一MOUnting dimensions for SingIe rod CyIinderS, 16 MPa (160 bar) SerieS一Part 3 : COmPaCt SerieS With bores from 250 mm to 500 mm

[18] ISO 6022 HydraUIiC fluid POWer一MOUnting dimensions for SingIe rod CylinderS, 25 MPa (250 bar) SerieS

[19] ISO 9974(all PartS) COnneCtiOnS for general USe and fluid POWer一POrtS and StUd ends With ISO 261 threads With elastomeric Or metal-to-metal Sealing

[20] ISO 1192β(all PartS) COnneCtiOnS for general USe and fluid power—Ports and StUd ends With ISO 725 threads and O-ring Sealing——Part 1: POrtS With O-ring SeaI in truncated housing

[21] ISO 13732-1 ErgonOmiCS Of the thermal environment一MethOdS for the assessment Of human responses to COntaCt With SUrfaCeS—Part 1: HOt SUrfaCeS

[22] ISO 16656 HydraUiiC fluid POWer—SingIe rod, ShOrt-StrOke CyIinderS With bores from 32 mm to 100 mm for USe at 10 MPa (100 bar)—MOUllting CIimenSiOnS

[23] ISO/TR 17165-2 HydraUIiC fluid POWer—HOSe assemblies一Part 2: PraCtiCeS for hydraulic hose assemblies

α r σ

3

中华人民共和国

国家标准

液压传动

系统及其元件的通用规则和安全要求

GB/T 3766—2015

中国标准岀版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

总编室:(010)68533533 发行中心:(010)51780238 读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

*

开本880X1230 1/16 印张2.5 字数69千字 2016年9月第一版2016年9月第一次印刷

*

书号:155066 • 1-54181 定价 36.00 元

如有印装差错 由本社发行中心调换 版权专有侵权必究

举报电话:(010)68510107

打印日期:2016年9月29日F009B