本规范是根据住房城乡建设部《关于印发直瞄建设 标准规范制订修订计划〉的通知》(建标〔201斑16靖)的要求,由 天津水泥工业设计研究院有限公司会同有关讐对原国家标准 《水泥工厂设计规范》GB 50295—2008进行修订的基础上编制完 成的。

本规范修订过程中,编制组经广泛调查研究,认真总结实践经 验,并在广泛征求意见的基础上,最后经审查定稿。ʌ

本规范共分14章和8个附录,主要内容包括总则营塁,基本 规定,厂址选择及总体规划,原料与燃料,生产矽,总图运输,电 气及自动化,建筑结构,给水与排水,供热、通彼轻气调节,机械 设备、电气设备及仪表修理,余热利用,职业安全与职业健康等。

本次修订的主要内容有:

1.增加了英文目录。

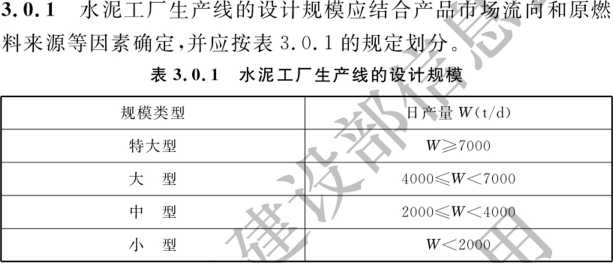

卞S 整了水泥生产线设计规模的划分。

4.增加了对爛烧用油和天然气的质量要求。

5. 增加了协同处置废弃物、烟气脱硝、旁路放风和压缩空气管 道的设计内容。

6. 增加了节水设计章节。

7. 增加了对水泥窑协同处置过程中产生的渗沥液、清洗废水 的处置要求。

8. 增加了职业安全卫生设计内容。

本规范以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房城乡建设部负责管理和对强制性条文的解释,由

国家建筑材料工业标准定额总站负责日常管理,由天津水泥工业设 计研究院有限公司负责具体技术内容的解释。本规范在执行过程 中,如有意见和建议,请将有关资料寄送天津水泥工业设计研究院 有限公司(地址:天津市北辰区引河里北道1号,邮政编码:3004OO)O 本规范主编单位、参编单位、参加单位、主要起草人和主要审 查人:

主编

参编

单位:天津水泥工业设计研究院翔

单位:中国中材装备集团有限漿Z

拉法基瑞安(北京)技术服為限公司 中国中材国际工程股份有限公司 合肥水泥研究设计院

南京凯盛国际工程有限公司

河南建筑材料研究设计院有限责任&司 北京凯盛建材工程有限公司

成都建筑材料工业设计研究院有限公司 单

,位:,润水泥控股有限公吋 汨肃祁连山水泥集团股份有限公司

北京金隅股份有限公旬、

|

踞要起草人:徐培涛隋明洁fc⅛x鸣孟军 |

狄东仁 |

|

郭玉兴 刘 涛 李蔚光 范毓林 |

胡芝娟 |

|

高连松杨路林 白 波 刘继开 |

李惠 |

|

李慧荣 冯绍新 丁奇生 张万昌 |

张志忠 |

|

陶翠林张淑英汪洋 | |

|

主要审查人:曾学敏 施敬林 赵国东 | |

|

Joel. VanderStiChelen(周岳)范晓虹 |

卢文运 |

|

朱晓彬易建荣陆秉权张中伟 |

李生枢 |

|

关悦栾军张红娜 |

1

2

3

4

厂址选择

总体规划

土地利用规划

原料

调凝剂

则 语

总

术

基本规定.............

厂址选择及总体规划

4. 1

4.2

4. 3

原料与燃料

燃烧用燃常

4

■料

配料设计

(5 )

(5 )

(6 )

(7 )

(8 )

(8 )

(8 )

(10 )

(11 )

(11 )

(12 )

5.8原料、燃料综合利用 ..........................................(13

5.9 废弃物的利用...................................................(13

6 生产工艺 .........................................................(15

6.7 煤粉制备 ......................................................(⅛5 )

6.8

熟料烧成

6. 9

熟料、混合材料、石膏储存及输送

6. 10

水泥粉磨

•••…(26)

.….(30

31

6. 11

水泥储存

6. 12

6. 13

6. 14

6. 15

6. 16

6. 17

6. 18

33

)

33

)

34

)

35

)

35

)

35

)

36

)

36

)

)

37

38

)

38

)

43

)

)

46

)

47

水泥包装、成品堆存及水泥散装 ……

物料烘干

脱硝系统

压缩空气站

压缩空气管道

化验室

耐火材料

6. 19

总图运输

工艺计量与测量

7.1总平面设计

7. 2交通运输

7.3「竖向设计・・・

据)方工程

vʌz

7、/雨水排除 ......................................................(48 )

7.6防洪工程

(48 )

8.7照明

8.8防雷保护

(64 )

(68)

8. 9

电气系统接地

8. 10

生产过程自动化

8. 11

控制室

8. 12

仪表

8. 13

电缆及抗干扰

8. 14

自动化系统接地

8. 15

建筑智能化及消防报警系统

8. 16

建筑结构

管理信息系统

69

70

74

74

75

77

77

77

80

9. 1

一般规定

80

9. 2

生产车间与辅助车间

81

9. 3

辅助用室、生产管理及生活建筑

9.4

建筑构造设计

9. 5

主要结构选型

9. 6 一结构布置

设计荷载

结构计算

82

82

85

(85

(86

(88

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

10 给水与排水 ......................................................(89 )

10. 6 节水设H....................................................... (

11. 1 一般规定

(97 )

11. 3 通风...............................

11.4 空气调节.........................

12机械设备、电气设备及仪表修理

12

(IOl)

(106)

12

12

12

12

12

13余热利用..............

14职业安全与职业健康

|

14. 1 14. 2 |

一般规定........ 厂区道路安气•• |

|

14. 3 |

生产和设备安全 |

|

14. 4 |

建筑岑 |

|

14. 5 |

吮萸备安4 “ |

|

14. 6 __ ■ |

职业病防护••••• |

|

14.7 |

安全警示标志•• |

一般规定............

机修车间装备…… 机修车间布置…… 机修车间厂房…… 电气设备及仪表修理 自动化仪表维修…

106)

(106)

(108)

(109)

(IIO)

(IIO)

(IlI)

(113)

(113)

(113)

(114)

(115)

(116)

(117)

(118)

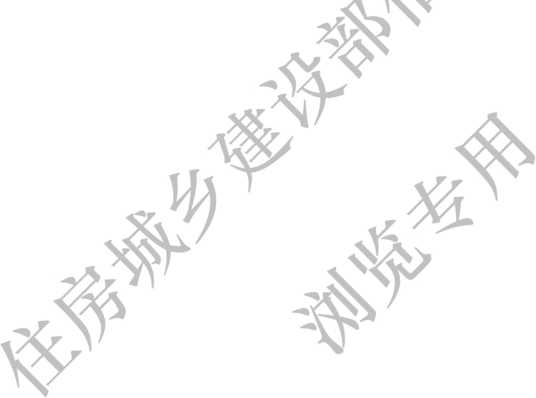

附录B 附录C 附录D

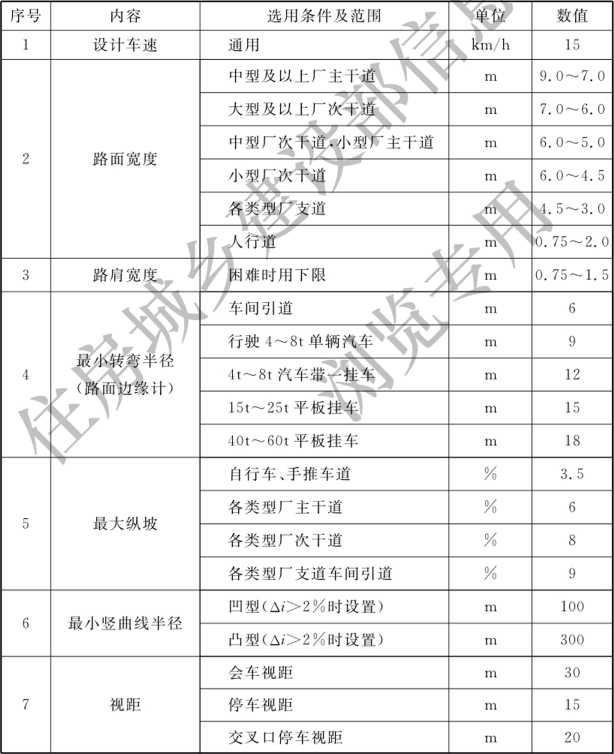

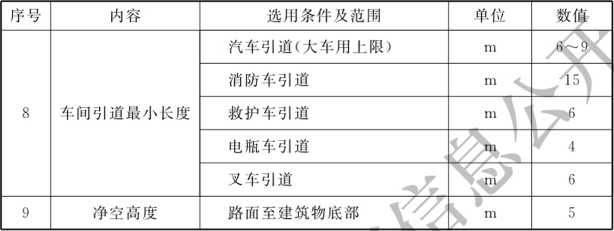

水泥工厂建(构)筑物生产的火灾危险性类别、 耐火等级及防火间距............................... 水泥工厂厂内道路主要技术指标................ 地下管线之间最小水平净距...................... 地下管线、架空管线与建(构)筑物之间

(119)

(120)

(122)

附录E地下管线之间或与铁路、道路交叉的最小垂直

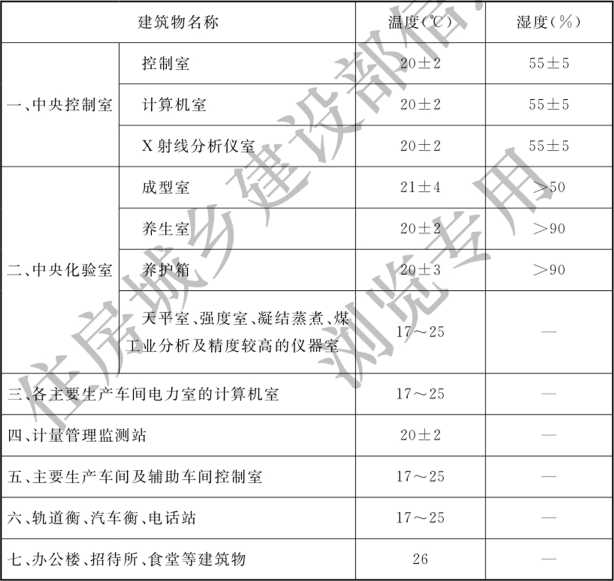

附录G 水泥工厂建筑物空气调节室内计算温、湿度 ……(126)

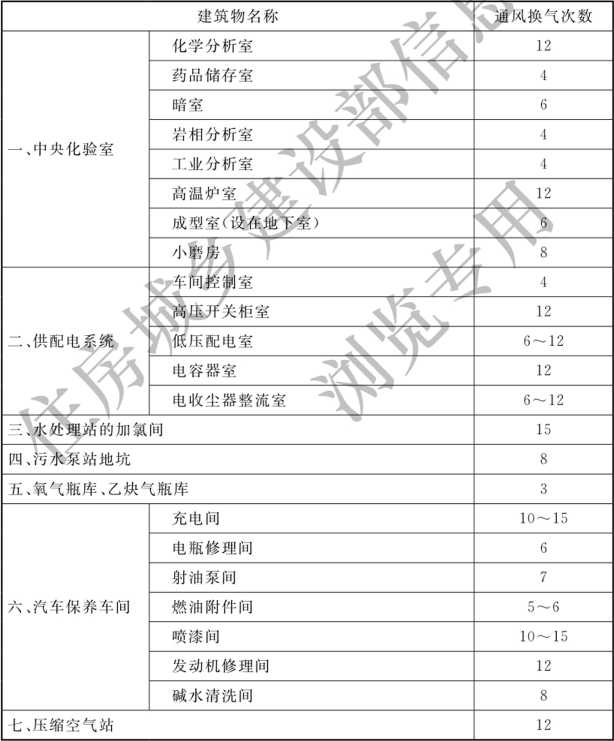

附录H水泥工厂建筑物通风换气次数

(127)

本规范用词说明..............................

引用标准名录.................................

COntentS

ι

2

3

4

SeIeCtiOn Of Plant Site

4. 1

General Pianning

4.2

4.3

1

RaW

2

FUel

3

4

5

General requir

Land USe PIannin

RaW material and

5

5

5

5

5

rtioning design

PerfOrmanCe test Of raw material and fuel

General PrOViSiOnS

TermS .............

BaSiC requirements ...................

SeIeCtiOn Of PIant Site and general

(2 )

(3 )

(5 )

(5 )

(6 )

(7 )

(8 )

(8 )

(8 )

(10 )

(11 )

(11 )

(12 )

(12 )

6 PrOdUCtiOn PrOCeSS ............................................. (

6. 3 RaW material and fuel Prebiending and StOrage ............... ( 21

6. 4 WaSte CO-PrOCeSSing .......................................... ( 22

6. 5 RaW material grinding ....................................... ( 22

6. 6 RaW meal homogenization,StOrage and kiln-feed ............ ( 24

6.8

CIinker burning

6. 9

StOrage and transportation Of Clinker,additive and gypsum ∙∙∙・

6. 10

Cement grinding

(26 )

)

)

6. 11

Cement StOrage

6. 12

6. 13

6. 14

6. 15

6. 16

6. 17

......,(3)1

33

33

)

34

)

35

)

35

)

35

)

36

)

36

)

37

)

38

)

38

)

43

)

46

)

)

47

48

)

48

)

49

)

51

)

53

)

Cement PaCking, storage and bulk CemCnt IOadi

MatCrial drying

DenitratiOn SyStem

COmPreSSed air StatiOn

COmPreSSed air PiPeline

LabOratOry

RefraCtOrieS ..........

Metering and meas{^

7 General IayOUt arid transportation

7. 1

6. 18

6. 19

7.2

7.3

Y]Λ

General PIan design ∙∙∙∙

TraffiC and transportation

VertiCai CleSign

EarthWOrkS

7.4

7. 5 RainWater CIrainage

FIOOd PrOteCtiOn WOrkS

7.7

7.8

COmPrehenSiVe arrangement Of PiPeIineS

Greening design ..........

8 EIeCtriCal and automation

8. 2 POWer SUPPly and distribution SyStem ........................ ( 53

8. 3 35kV- IlOkV main transformer StatiOn ..................... ( 55

8. 4 6kV— IOkV distribution StatiOn and WOrkShOP SUbStatiOn ...... ( 57

8. 5 Plant distribution IineS ....................................... ( 58

8. 6 LOW VOltage POWer distribution and motor COntrOl CenterS ...... ( 58

8.8

Lightning PrOteCtiOn

8. 9

EIeCtriCaI SyStem grounding

8. 10

PrOdUCtiOn PrOCeSS automation SyStem

)

)

……’(甲

∙∙E4

8. 11

COntrOl room

8. 12

InStrUmentatiOn

8. 13

CabIe and anti-interference

8. 14

AUtOmatiOn SyStem grounding

8. 15

BUilding intelligent and fire al

Management information SySI

ArChiteCtUre and StrUCtUral

8. 16

9. 1

9.2

9.3

(74

(75

(77

(77

(77

(80

…。。∙1嵌

AUXiliary room, production management and IiVingjbUiIding ......

General requirements

PrOdUCtiOn workshops

(80

(81

(82

9. 4 ArChiteCtUre design

9. 5 Main StrUCtUre type SeleCtiOn

StrUCtUral arrangement

StrUCtUral CalCUIatiOn ,

(82 )

(85 )

(85 )

(86 )

(88 )

9. 6

9.7

10 Waler SUPPIy and drainage ................................. (

10. 2 Water SUPPIy ................................................ ( 89

10. 3 Drainage ...................................................... ( 92

10. 4 WOrkShOP Water SUPPIy and drainage ........................ ( 93

10. 5 PIant FirC-fighting and Water demand........................ ( 93

11 Heating, VentiIatiOn and air COnditiOning ............... ( 97

11.1 General requirements ....................................... ( 97

11. 2 Heating ...................................................... ( 97

11.4 Air COnditiOning ......................................

12 RePair and maintenance Of mechanical equipment electrical equipment and instrument

12. 1

General requirements

12.2

MaintenanCe WOrkShOP equipment .....

12.3

MaintenanCe WOrkShOP arrangement

12.4

FaCtory building Of maintenance WOrkShl

12. 5

RePair and maintenance Of electric instrument

3)

106)

(106)

(108)

(109)

(IlO)

(IIO)

IatiorI instrument

RePair and maintenance Of

13 WaSte heat recovery and utilization

14 OCCUPatiOnal health a:

12. 6

(IlI)

14

General requirements

14

Safety o⅛ Plant road

14

14

4

14

5

ty

(113)

(113)

Safet^)f PrOdUCtiOn and equipment

Safety Of architecture

Safety Of electrical equipment ∙ …∙

(113)

(114)

(115)

(116)

•evention OCCUPatiOnal disease

(117)

Safety

APPendiX A

WarnIng SlgnS

ClaSSifiCatiOn Of fire hazards CategOry9 fireproof

(118)

APPendiX B

APPendiX C

APPendiX Γ)

APPendiX E

rating and fire SeParatiOn distance between

MairI technical StandardS Of factory^in road

MinimUm horizontal ClearanCe between

MinimUm horizontal CIearanCe between UndergrOUnd PiPeIineS Or OVerhead PiPelineS and buildings

MinimUm VertiCal CIearanCe between UndergrOUnd

APPendiX F

PiPeiineS Or between UndergrUnd PiPelineS and railUay Or road CrOSSed

PhySiCal ParameterS Of materials in StrUCtUral design

CaICUlated IndOOr temperature and humidity Of buildings Of Cement PIant ..... ••・•

VentilatiOn rate Of buildings^? PIant ...................

EXPIanatiOn Of WOrCIing in this COde LiSt Of quoted StandardS

APPendiX G

APPendiX H

(127)

(128)

(129)

1总 则

5建工玄山及

水泥工厂设计宜协同处置废弃物,并应综合利用资源和

1.0.1为在水泥工厂设计中,做到节能、环保、 进、经济合理,制定本规范。

办同、技术先

1.0.2本规范适用于新建、改建和扩建水泥工厂的设计。

1. 0.3水泥工厂设计应分析研究综倉效益和市场需求,并应降低 工程投资、提高劳动生产率、合理确定建设周期。

1.0.4水泥工厂设计应根据地£嚎件,会托社会资源并与其他行 业或企业进行协作。

能源。

行有关标准的规定。

水泥 W 设计除应符合本规范的唳外,尚应符合国家现

2术 语

2.0.1设计规模

design SCaIe

设计水泥生产线单位时间的生产能力。叢系统设计规模是指 每天的水泥熟料生产能力,单位为吨/天;水泥粉磨站设计规模是 指每年的水泥生产能力,单位为万吨/殁]^

2. 0. 2 年利用率 UtiliZatiOn factor Of year

年度设备实际运转时间与全年总时间之比,以百分数表示。

3.0.2设计基础资期包括下列内容:

1同意征用土地和选址的意见,包括使用土地的面积、土地 性质和种类等;y

同意项目厂址选择的文件

2

5

6

石灰石资源勘查报告批准的采矿许可文件;

涂境影响评价报告及批复文件;

厂址的工程地质勘察报告;

原料、燃料工艺性能试验报告;

水源地水文地质和工程地质勘探报告,附水源地及输水线 路的地形图1 : 2000或1 : 1000,或供水意向书(或协议书);

8同意供电的意见和初步供电方案;

9 区域地形图 1 : Iooo0、1 : 50000 或 1 : 5000;

10厂区及矿区地形图包括可行性研究、初步设计阶段1 :

2000或1 : 1000,施工图设计阶段1 : 1000或1 : 500 11铁路专用线地形图1 : 2000或1 : 1000;

12建厂地区气象和水文资料(含厂区洪水资料);

13地震设防烈度资料;

14批准的安全评估报告;

15污水排放意向书或协议书;

16批准的地质灾害评价报告,水土保持方案评价报告和恢 复生态评价报告;

17批准的节约能源评估报告。

3.0.3水泥工厂设计应节约与合理利用能源,并应符合现行国家 标准《水泥工厂节能设计规范》GB 50嬷的有关规定。

3.0.4水泥工厂环境保护工程设计应符合现行国家标准《水泥工 厂环境保护设计规范》GB 50558的有关规定。

4厂址选择及总体规划

4.1厂址选择

求,并应按

4. 1. 1厂址选择应符合工业布局和区域建设规划 前期工作的有关规定进行。

4.1.2厂址选择应根据建设规模、原料和燃料来源、交通运输、 供电供水、工程地质、环境保护、妙礎作条件、场地现有设施 和产品市场流向等,经技术'第W条件等比较后综合 确定。

4.1.3厂址宜设置在 山附近,并应有经济合理的交通运

输条件。应有利于同邻近企业和城镇的协作,不宜将厂址设在远 离城镇、交通不便的区域。

4.1.4厂址应满足连续生产要求及发展规划旳蠡的电源和水源, 厂外输电、输水线路应短捷,并应便于维护管理。

4. 1.5厂址应根据企业远期规划的要求,在满足近期所需的场地 面积和不增加建设投资的前提下,留有发展的余地。

4. M厂址应具有满足工程建设要求的工程地质和水文地质条 件,并应避开有用矿藏。

4.1.7厂址应位于城镇和居住区全年最小频率风向的上风侧,不 应选在窝风地段。

4.1.8厂址标高宜高于防洪标准的洪水位加O. 5mo当不能 满足要求时,厂区应设置防洪设施,并应在初期工程中一次建 成。当厂区位于内涝地区,并设有排涝设施时,厂址标高应为 设计内涝水位加0∙ 5m。厂区位于山区时,应设置防洪排洪 设施。

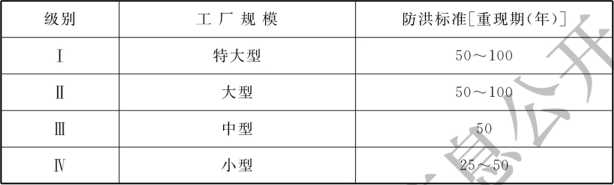

4. 1.9水泥工厂防洪标准应符合表4. 1. 9的规定。

表4.1.9 水泥工厂防洪标准

注:多条生产线的工厂相应提高防洪标准。

及运输方式应满

4.1.10桥涵、隧道、车辆、码头等外部i 足运大件或超大件设备的要求。

4.2 总体规划

4.2. 1总体规划应符合区域规划或城乡规划的要 民区和邻近工业企业在环境保护、交通运输、动力 储、文教卫生、生活设施等方面协作。

4. 2.2总体规划应处理好近期和远期的丿

近期规划应集中

布置,远期规划应预留发展空间。

镇居

公用、修理、仓

4.2.3 厂区布置应合理,并应处理好厂区与石灰石矿山、硅铝质 原料矿山义源地、给水处理场、污水处理场、总降压变电站、铁路 接轨站*外铁路及水运码头等之间的关系,还应留有协同处置废 弃物的发展空间。

4.2.4水泥工厂外部运输应符合下列规定:

1厂外运输方式应根据当地运输条件确定。

2各种运输方式中应提高散装水泥的比例。

3厂外铁路接轨点及线路进厂方向应与厂区平面布置及竖 向设计密切配合,经技术经济比较后确定。

4新建DI、W级铁路宜与路网铁路实现直通运输,不应设交 接场站。当既有地方铁路、专用铁路和铁路专用线改扩建时,应逐 步取消交接站。

5厂外道路与城镇及居住区公路的连接应平顺短捷。厂区 与铁路车站、码头、水源地、矿山工业场地以及邻近协作企业;!间 均应有方便的道路联系。

4. 2. 5厂外公用设施布置应符合下列规定:

1进线终端塔应设置在工厂负荷中心附近,并应保证进出线 方便,同时应避开污染源排放点,宜设在多尘污染源上风侧;

2以江、河取水的水源地应位于河道的土游,且岸线稳定而 又不妨碍通航的地段,并应符合河道整治规划的要求;

3高位水池应设置在不会因法漏溢流引起滑坡、坍塌的 地段;

4沿江、河岸边布置的污水处理及排出口应位于河道的下 游,并应满足环保要求,同时应处于全年最小频率风向的上风侧;

5集中供热的锅炉房宜设置在热负荷中心附近,应处于全年 最小频率风向的上风侧,并应有方便的燃煤储存场地及炉渣排放 条件。

4.3 土地利

4.3.1厂址选择应利用荒地、劣地、山坡地,不应占用耕地。

4.3Xrr置应利用地形高差遍设置台段。在满足工艺流 程的前提下应缩短内部物料输送距离,减少工厂占地面积。

4.3.3新建水泥厂的厂区建筑系数不得低于30%。厂内行政及 生活服务设施用地面积不得超过项目总用地的7%。

|

原料成分 |

含量指标 |

|

氧化钙(CaO) |

>48.00% |

|

氧化镁(Mgo) |

<3.00% |

|

碱(K2()+Na2()) |

<0. 60% |

|

三氧化硫(SO3) |

<0. 50% |

|

游离氧化硅(f-SiO2) |

<8. O0%(石英质)或<4. 00%(燧石质) |

|

氯离子(Cl ) |

<0. 030% |

|

五氧化二磷(P2O5) |

<0. 80% |

2产品方案中对氧化镁(Mgo)或碱(K2O+Na2O)含量有限

量要求时,应相应变更本条第1款中氧化镁(MgO)或碱(K2Q+ N∏2 O)的质量要求。

3矿区内赋存的夹层、围岩及覆盖层等岩石质物料,当条件 许可时,应合理搭配加以综合利用。

4当矿床中的裂隙土、岩溶充填物及覆盖土等松散物料的化 学成分适宜时,在满足水泥原料配料的前提下,应合理搭配掺用。 5.2.2硅铝质原料宜符合下列规定:

1硅铝质原料的主要质量指标宜符合表5. 2. 2的规定。

表5.2.2硅铝质原料的主要质量指标

原料成分

硅酸率SM

铝氧率AM

氧化镁(Mgo)

三氧化硫

<4. OOH1

0.030%

含量VO. 80%

指 标

3.00 — 4.00

1. 50~3.00

含量

碱(K2()+nSq^

>0%

商!磷(P2O5)

品方案中对氧化镁(MgO)或碱(K2 O+Na2O)含量有限 量要求时,应相应变更本条第1款中氧化镁(MgO)或碱(K2O +

Na2O)的质量要求。

3在资源条件允许时,应首选岩石状硅铝质原料。

5.2.3铁质校正原料的主要质量指标宜符合下列规定:

1二氧化二铁(Fe2O3)含量宜大于40.00%;

2氧化镁(MgO)含量宜小于3.00%;

3 碱(K2O+Na2O)含量宜小于2. 00%。

5.2.4当原料硅酸率较低且无法满足配料要求时,宜增加硅质校 正原料。硅质校正原料的主要质量指标宜符合下列规定:

1二氧化硅(SiO2)含量宜大于80.00%,或硅酸率SM宜大 于 4.00;

2氧化镁(Mgo)含量宜小于3.00%;

3 碱(K2O+Na2O)含量宜小于2. 00%。

5.2.5当原料铝氧率较低且无法满足配料要求时,宜增加铝质校 正原料。铝质校正原料的主要质量指标宜符合 ⅛:

三氧化二铝(Al2O3)含量宜大于25

氧化镁(Mgo)含量宜小于3.

碱(K2O+ Na2 O)含量宜小于

本规范第5.2. 1条〜第5; 2,5条的指标中,应以石灰质原

5.2.6

料质量指标为主,并应根据石灰质原料中有害组分含量高低调整 其他配料原料中相应有害组分含量指标,最终应以满足熟料率值 及有害组分限量为准。

燉烧用燃料

、发热量适当的

择灰分、含硫

煤的质量要求宜符若即2的规定。

表5.3.2爛烧用煤的质量要求

|

序号 |

名称 |

符号 |

指标 |

|

1 |

灰分 |

Aad |

≤28. 00% |

|

2 |

挥发分 |

Vad |

≤35. 00% |

|

3 |

硫含量 |

St ,ad |

≤2. 00% |

|

4 |

低位发热量 |

Qnet, ad |

≥23000kJ∕kg |

|

5 |

水分 |

Mt |

≤15.00% |

|

6 |

内水 |

Mad |

≤3. 00% |

5.3.3爛烧用天然气和重油的质量要求宜符合表5. 3. 3的规定。

表5.3.3燃烧用天然气和重油的质量要求

5. 4. 1调凝剂的选择应符合下列规定:

1石膏可单独使用,硬石膏在试验确认后可单独使用或与石 膏混合使用;

2釆用工业副产品石膏时,应经过试验证明工业副产品石膏 对水泥性能无不良影响时方可使用。

5.4.2 用作调凝剂的石膏应符合现行国家标進《天然石膏》 GB/T 5483和《用于水泥中的工业副产石膏》GB/T 21371的有关 规定。

5.5 混

5.5N2‘混合材料的选择应根据水泥产品的化学成分和性能要求 确定;应根据熟料质量、混合材料质量及混合材料的价格、运输条 件等因素选择混合材料及混合材料的产地;混合材料应经过试验, 确定满足水泥质量要求的最佳掺入量。

5.5.2 活性混合材、非活性混合材和窑灰应符合现行国家标准 《通用硅酸盐水泥》GB 175的有关规定,其他特种水泥混合材掺加 量应符合相应品种水泥国家标准的要求。

5.5.3用于复合硅酸盐水泥的其他种类混合材料的判定应符合 现行国家标准《用于水泥混合材的工业废渣活性试验方法》GB/T

12957的有关规定。

5. 6配料设计

5. 6. 1配料设计应符合下列规定:

1熟料率值目标值和波动范围应根据原料、燃料质量特性、 产品品种要求等因素综合确定;

2配料所用原料、燃料化学成分及煤质资 应具有代表性;

确可靠,并

3配料设计应经多方案比较后,釆用最佳方案。

5.6.2生料、熟料中有害成分含量尊祛団!情况之一时,宜釆取 旁路放风措施:

0. 030%,

)含量不小于1.00%;, 寸,熟料钠当量(0∙ 658K2O+⅜g2O)不

生料中氯离子(Cl-)含量

生料中碱(K2()+I

生产低碱水泥熟 小于0. 60%;

4熟料硫碱比超过1. 00且熟料过剩硫発演350g∕IOOkg ;.6:3水泥中化学成分的允许含量应符合现行国家标准《通用硅 酸盐水泥》GB 175的有关规定。

5. 6.夂水泥生料中有机碳和硫化物的含量控制应满足窑尾烟气 排放要求和窑尾预分解系统正常生产要求。

5.7原料、燃料工艺性能试验

5.7.1水泥工厂设计应进行原料、燃料工艺性能试验。新原料品 种及工业废渣应提前进行试验研究。

5.7.2原料、燃料工艺性能试验应符合下列规定:

1原料、燃料工艺性能试验应进行实验室规模试验,新的原 料品种及工业废渣还应进行半工业规模试验;

2主体设计单位应根据原料资源条件和生产方法等提出正 式取样要求,取样要求应包括样品种类、质量要求、样品重量;

5. 1 一般规定

5.1.1主要配料用原料应符合现行行业标准《馬辭、化工石灰 岩及白云岩、水泥原料矿产地质勘查规范 (*»13的有关规 定,并应根据矿床赋存条件和质置 樓综合利用矿产

资源。

5.1.2产品方案和原料品种应根据原料、燃料质量、储量及原料 工艺性能试验等因素综合确定Nr

5.1.3主要配料用原料宜釆用或搭配低品位原料 作为

替代原料,并应通过原料工艺性能试验确认方案的技為行性和 经济合理性。

5.2. 1

5.2 原

质原料宜符合下列规定

质原料的主要质量指标宜符合表5. 2. 1的规定。

表5.2.1石灰质原料的主要质量指标

3试样应具有充分代表性。

5.7. 3在原料、燃料工艺性能试验项目中,应包括燃尽特性、可磨 性、磨蚀性、易磨性、易烧性、挥发性等试验;采用辐式磨时,宜进行 辐式磨的磨蚀性和易磨性试验;对湿黏性物料宜做塑性指数试验。 试验项目应根据水泥工厂生产特点和工艺要求选择,并应符合下 列规定:

1煤磨选型与设计时,原煤的易磨性指数测定虚符合现行国 家标准《煤的可磨性指数测定方法哈德格晶沃涅》GB/T 2565 的有关规定

2生料粉磨流程、磨机选型誕

料的粉磨功指数或辐式磨的物料易磨性指数的测定应符合现行国 家标准《水泥原料易磨性试验方法(邦德法)》GB/T 26567的有关 规定;

3设计生料配料方案以及确定生料细度、熟, 时,水泥

生料易烧性能的判别应符合现行国家标准《冰整料易烧性试验 方法》GB/T

设计时,原料和生料混合

关规定。

5.8原料、燃料综合利用

5. 、燃料综合利用应满足N产品方案的要求。

5. JtQ&品位原、燃料中所含有害组分不得对水泥产品性能及自 然环境产生不良影响。

5.8.3矿床中的低品位原料及可供其他工业部门利用的原料,综 合勘探与评价应符合现行行业标准《冶金、化工石灰岩及白云岩、 水泥原料矿产地质勘查规范》DZ/T 0213的有关规定。

5.9废弃物的利用

5.9.1水泥工厂可利用的废弃物应分为作为替代原料的废弃物、 作为替代燃料的可燃废弃物及无害化处置的废弃物。三种废弃物 的划分应符合下列规定:

作为替代原料的废弃物组分应符合下列规定:

1) 氧化钙(Cao)、二氧化硅(SiO2).三氧化二铝(Al2O3)、三 氧化二铁(Fe2O3)等有益组分的灼烧基含量总和宜达到 80%以上;

2) 氧化钾(K2O).氧化钠(Na2O).三氧化硫(S(IV氯离子 (CP )等有害成分的含量应满足水泥熟料生产线控制 要求。

作为替代燃料的可燃废弃物组分宜符合罗列规定:

1) 实物基的热值宜大于11

2) 灰分含量宜小于50%;

3

弃物。

5.9.2

5.9.3

3) 水分含量宜小于30%日

无法满足上述两款要求的废弃物应视为无害化处置的废

废弃物的利用应满足水泥产品的质量要求。

水泥窑可处置废弃物的特性要求应符合国家现行标准《水 泥窑协同处置工业废物设计规范》GB 5Qφχ水泥窑协同处置污 泥工程设计规廠GB 507573水泥窑协同处置垃圾工程设计规 范》GB 50Wi≪水泥窑协同处置固体废物污染控制标准》GB 30485 J水泥窑协同处置固体废物环境保护技术规范》HJ 662的 有关规定。

6.1.1生产工艺流程的设计和工艺设备选

6.1 一般规定

列规定:

1应根据生产方法,生产规模,产品品种枣、燃料性能和建 厂条件等因素综合确定;

2应选择生产可靠、节能环保的工艺技术和装备;

3应采用有利于提高资源综合利用水平及协同处置废弃物

的新技术、新工艺、新设备;咬

4在满足成品与半成品的质量要求下,应减少工艺环节和缩 短物料运输距离;

5辅机的选型跖储备,在保证生产的前提下,应减少辅机 的台数,同类辅机的型号宜统一;

6易磨损的工艺设备、非标准件、阀门以及风管应采取耐磨 措施。

6. 北布置应符合下列规定:

1总平面布置应满足工艺流程的要求,并应结合地形、地质 和运输的条件;

2工艺布置宜留有合理的发展空间;

3车间布置宜根据工艺流程和设备选型综合确定,并应在平 面和空间布置上,满足施工、安装、操作、维护、检测和通行的要求;

4露天布置的设备应满足生产操作、维护检修、安全防护的 要求。

6. 1. 3物料平衡计算应符合下列规定:

1完整水泥生产线和熟料生产线的物料平衡计算应以烧成 系统的熟料产量为基准,水泥粉磨站的物料平衡计算应以水泥产 量为基准。

2完整水泥生产线和熟料生产线的物料平衡计算中,各种物 料的消耗定额应符合下列规定:

1) 各原料的干料消耗定额应由生料消耗定额和配比确定;

2) 生料的消耗定额应由生料的理论消耗量和生产损失 组成;

3) 石膏、混合材的干料消耗定额应按照水泥中的掺入量计 算,并应计入生产损失;

4) 燃料消耗定额应按烧成用煤和烘干用煤分别计算。

3应根据各物料的水分将夫録N额换算为湿料消耗定 额,再计算得出每小时、每天和每溢 t湿料需要量。

4完整水泥生产线和熟料生产线的生产损失量计算中,煤的  生产损失量应按2. 0%计算,其他物料的生产损失量应按0. 5%计 算。水泥粉磨站所有物料的生产损失量应按0.5%计算。

生产损失量应按2. 0%计算,其他物料的生产损失量应按0. 5%计 算。水泥粉磨站所有物料的生产损失量应按0.5%计算。

6.1.4主要工艺设备的设计年利用率应按工,海模、生产系统的 复杂程度、主机类型、设备来源、使用条件等确定,并宜符合表

6. 1.4的规定。

Λ 表6.1.4主要工艺土

可用率

|

主要工艺设备名称 |

年利用率(%) | |

|

回转窑 |

≥85 | |

|

2 |

原料磨 |

70 〜80 |

|

3 |

水泥磨 |

70 〜85 |

|

4 |

煤磨 |

60 〜75 |

|

5 |

石灰石破碎机 |

20 〜50 |

|

6 |

水泥包装机 |

>20 |

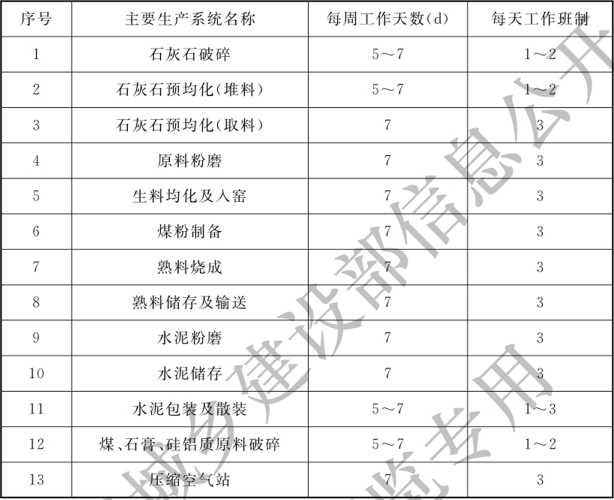

6. 1. 5主要生产系统工作制度应根据各系统的相互关系,以及与 外部条件相联系的情况确定,并宜符合表6. 1. 5的规定。

注:咳制按每班8h计。

6.1.6各种物料储存期应根据工厂规模、物料来源、物料性能、运 输方式、储库型式、工厂控制水平、市场因素等确定,并宜符合表

6. 1. 6的规定。

表6.1.6各种物料储存期(d)

|

序号 |

物料名称 |

物料储存期 | |

|

湿料 |

干料 | ||

|

1 |

石灰质原料 |

3〜7 |

一 |

|

2 |

硅铝质原料 |

5〜30 |

一 |

|

3 |

铁质原料 |

10 〜30 |

— |

|

4 |

煤 |

7〜30 |

一 |

|

5 |

生料 |

一 |

1〜3 |

续表6. L 6

|

序号 |

物料名称 |

物料储存期 | |

|

湿料 |

干林 | ||

|

6 |

熟料 |

— |

5〜20 |

|

7 |

石膏 |

7~30 | |

|

8 |

混合材料 |

7~30 | |

|

9 |

水泥 |

3~14 | |

注物料储存期是按窑日产量为基准作平衡计算;

2若石灰质原料、硅铝质原料系外购.可取上限;

3熟料外运和水泥粉磨站的熟料储存期可适当放宽;

混合材料应视其来源、运距及啊确定储存期;

水泥储存期应与熟料储存期统一考虑,并结合市场丐夹* 运输条件

确定

物料储存期系指在堆棚、联合储库、预均化堆场、圆库等各储存方式内储存 期的合T \

6.1.7在不协同处置废弃物及没有旁路放风的情况下,预分解窑 各种规模生以线熟料烧成系统的能效设计指标应符合现行国家标 准《水泥工厂节能设计规范》GB 5()紹前有关规定。

6.0性能考核应在原料、燃料成分及性能均满足设计条件 下进秘,主机性能考核要求宜符合表6. 1. 8的规定。

表6.1.8主机性能考核要求

|

生产系统 |

考核时间 |

考核内容 |

|

原料粉磨系统 |

2× 18h |

平均小时产量、生料细度、水分、单位产品电耗 |

|

水泥粉磨系统 |

2X18h |

平均小时产量、水泥比表面积、合格率、系统产品电耗 |

|

烧成系统 |

72h |

平均日产量、熟料烧成热耗、熟料质量(游离钙含量、 3d和28d强度)、出冷却机熟料温度、单位产品电耗 |

6.1.9生产车间的检修设施应符合下列规定:

1主要设备的检修机械应符合下列规定:

1) 破碎机、粉磨设备的传动装置、有厂房的辐式磨等的厂房 内,需检修的部件较大时,宜设置桥式起重机、悬挂芝起 重机等起吊设备;

2) 对设有厂房的大型风机、选粉机、根压机等设备上兖宜 设置电动葫芦、单梁起重机或其他型式的起吊移备,

3) 提升机头部宜设置检修葫芦。

2起重设施的起重量应按检修起吊最重件或需同时起吊的 组合件重量确定。

3起重机的轨顶标高及其他起吊设施的设置高度应满足起 吊物件最大起吊高度的要求。

4厂房的设计和设备布置不得影响检修起重设施的运行和 物件的起吊。

5检修平台或留有安装检修需要的空间、门洞和设备外运检 修的运输通道,宜根据不同设备的安装检修要求设置。\

6. 1.10物料输送设计应符合下列规定:

1物料输送设备的选型应根据输送物料的性质、输送能力、 输送距离、输送高度等结合工艺布置确定;V

2输犁备的输送能力应高于实际最大输送量,输送能力的 富余量宜按不同的输送设备及来料波动情况确定;

3输送设备的转运点应根据输送物料的性质设置收尘装置, 下料溜子应降低落差,粒状物料的下料溜子内应有防磨合降低噪 声的措施。

6. 1.11特殊地区的工艺设计应符合下列规定:

1在高海拔地区建厂,回转窑、预热器、燃烧器、烘干磨、烘干 机、冷却机、风机及空气压缩机等设备的选型应根据海拔高度进行 校正;

2电动机订货时应满足高海拔地区要求;

3寒冷地区建厂宜扩大保温范围,并应采取保障生产时气 路、油路、水路畅通的防冻措施。

6.2物料破碎

6. 2. 1物料破碎系统的位置应根据工厂资源情况、矿山开采外部 运输条件、厂区位置以及工艺布置等确定。

6.2.2破碎系统的生产能力应根据工厂原料、燃料年需要量、年 工作天数、破碎系统工作班制以及运输不均衡因素等确定。

6.2.3 破碎机型式和破碎段数的选择应根据工厂规模、物料性 能、开采粒度和产品粒度要求、磨蚀性以及夹土情况等确定。

6.2.4单段破碎系统宜选用锤式破碎机或反击式破碎机;二段破 碎系统的一级破碎机宜选用顎式、旋回式等破碎机,二级破碎机宜 选用锤式、反击式或圆锥式等破碎妃

6. 2. 5原料、燃料破碎机前的喂料斗容量、形式和进、坦料口的几 何尺寸,应根据破碎机规格、能力、物料特性、来车车型、载重量及 来车间歇时间确定y

6.2.6大块石灰石的喂料设备应采用重型板成;喂料机,宽度应满 足矿石粒度和破碎机入口宽度的要求,板式喂料机应能重载启动, 且可调剪>

6.2.7破碎机出料口宜设置受料胶带输送机,宽度应与出料口大 小0料量相适应,应满足破碎机瞬时最大出料能力,宜为破碎机 能£耕4倍〜1.5倍。

6.2.8原料、燃料破碎收尘器应根据物料特性设置,收尘器回灰 应回到系统。

6.2.9辅助原料、燃料及混合材的破碎车间应布置在堆棚内,当 布置在堆棚外时,应与堆棚联通,车道封闭。

6. 2. 1()硅铝质、铁质原料破碎系统段数和破碎机型式宜根据物 料物理性能、开采粒度和产品粒度及生产能力确定。当开采粒度 满足入磨要求时,可不进行破碎。

6.2.11黏湿物料破碎机前的料仓宜设为浅式仓、大出料口、较大 仓壁倾角,仓壁上应设置防黏结衬板。

6.2.12黏湿物料的破碎机选型应根据物料的物理性能、当地气

候条件及破碎机的适应性确定。

6.2.13 煤的破碎宜采用带筛分的一段破碎系统,破碎机可弍 锤式、反击式或环锤式等型式。

6.2.14石膏破碎应釆用一段破碎系统,破碎设备可切 击式、细顎式破碎机等型式。喂料设备宜釆 料机。

:用锤式、反

用能调速的板式喂

6.3原料、燃料预均化及储存

下列任一情况下,原料宜设置预均化堆场:

矿床赋存条件复杂,矿石品位或主要有害元素的波动幅度

7NT ʌ

勺夹层,覆盖物及裂隙土等低品位

矿床中有可搭

丄原煤宜设置预均化堆场:

W大,或入窑煤粉质量不能保证相邻两次检

下列任艾清

原煤质量变

测的波动范围加'

2原煤来源于多处,或煤种亦为多种;/

3煤质较差,不满足本规范,U 2的要求,或因调节硫碱

比需釆用配煤方式。

6.3.3预均化堆场应根据原料、燃料的性质进行设计,并应满足

工厂规模、储存方式、自动化水平、环保以及投资等要求。

6.3.4原料、燃料预均化堆场设计应符合下列规定:

1料堆层数宜为400层〜500层,均化系数可取3〜7,宜根 据进入堆场原料、燃料成分的波动大小确定;

2堆场形式的选择应根据工厂总体布置、厂区地形、扩建前 景,物料性能、质量波动及经济因素确定;

3堆料方式可采用人字形、圆锥形等堆料法,堆料机型式宜

根据堆场形式选用

4取料方式可采用端面取料或侧面取料;

5混合料预均化堆场,在预混合前应进行预配料;

6当采用两种或两种以上的煤时,宜搭配后进入预均化 堆料机卸料端应设料位探测器,并应能随料堆高低自动调 节卸料点高度;

堆场;

7

6.3.5

取料机出料地沟内宜设通风设施。一 预均化堆场应设置封闭厂房。

6.4协同处置废弃物

6. 4. 1

生产线上进行。

6.4.2协同处置废弃 依据水泥窑的生产规模和工艺、

废弃物的特性、城市总 见划、城市社会经济发展水平及皆地环保 要求等因素综合确超

6.4.3现有水泥工厂新增协同处置废弃物從施应依据生产线的

协同处置废弃物宜在200樂及以上新型干法水泥熟料

具体条件选择预处理及协同处置 H,并应做好现有生产线与废 弃物处置设施的衔接。

6. Xm同处置废弃物工程的设计应符合国家现行标准《水泥窑 协同处薈1业废物设计规范》GB 50634、《水泥窑协同处置污泥工

程设计规范》GB 50757.≪水泥窑协同处置垃圾工程设计规范》

GB 50954、《水泥窑协同处置固体废物技术规范》GB 30760、《水泥 窑协同处置固体废物污染控制标准》GB 30485.≪水泥窑协同处置 固体废物环境保护技术规范》HJ 662的有关规定。

6.5原料粉磨

6. 5. 1原料粉磨配料站设计应符合下列规定:

1配料仓的容量应满足原料磨生产的需要,当采用储存库配 料时,储存库容量应按储存要求确定;

2配料仓应防止物料在仓内起拱、挂壁、堵仓,自上而下流动 顺畅;黏湿物料仓宜采取防堵措施;

3喂料设备宜选用定量给料机,计量精度等级不应低故X 喂料量调节范围应为1 : 10;黏湿物料宜在定量给料机前加设运

行速度较低的预给料板喂机,或釆用链板秤,且料仓出料口的长宽

比宜适当加大;

4配料仓设在联合储库内时,仓的上口尺寸 机卸料的要求;

5当选用辗式磨、辐压机作为粉 探测报警装置。

6.5.2

: 二一切:应满足抓斗起重 二设除铁及金属 原料粉磨系统的选型座名#■定:

烘干热源应利用预热器和冷却机的废气余热;

一台窑宜配置一套原料粉磨系统;

主机选择应根据原料的易磨性和磨蚀性歹系统的产量要 求及各种粉磨系统特点确定,应选用节能效果好的辗压机终粉磨 系统或辐式磨系统。

6. 5. 3原料磨的产量应根据窑日产量、第會、月 台数等因素确定。

机日工作小时数、

6. EK 原料粉磨系统的布置应符我列规定:

1薄料粉磨系统在利用预热器废气烘干原料时,宜布置在预 热器塔架和废气处理系统附近;

2带烘干的磨机在进、出料口应设置锁风装置;

3利用废气余热的原料粉磨系统可设置备用热风炉;

4辐式磨宜露天布置;

5磨机润滑系统油泵站的布置应保证回油管畅通。

6.5.5原料粉磨系统产品质量应符合下列规定:

1出磨生料水分宜控制在0.5%以下,最大不得超过1.0%;

2生料细度应按生料易烧性试验、熟料质量要求确定,细度 的波动范围应为±2%。

6.5.6原料粉磨系统的收尘设计应符合下列规定:

1配料仓顶和仓底及输送设备转运点应视物料的特性枣置 收尘设施;

2磨机用预热器废气作为烘干热源时,应与预热器废气合用 一台收尘器。当原料水分大,同时需预热器、冷却机余热时, 应共用一台收尘器。收尘系统应保温。

6.5.7原料粉磨系统的配料控制应保证生料达到规定的化学成 分,生产控制系统应符合生产过程自动化的规定。

6.6生料均化、储存及入窑

6. 6. 1生料均化库的设计应符合下列规定:

1均化方式应采用连续式均化;

2入窑生料每小时取样分析的氧化钙含量的标准偏差应小 于 0. 25%;

3入库生料水分宜控制在0.5%以下,最大不得超过1.0%;

4生料均化库顶和库底应设置收尘谟為

6.6.2连续銓«均化库的设计应符合下列规定:

1每条工艺生产线宜配备1 个您续式均化库;

入库应均匀分散,应按库直径大小选用库顶生料分配 器基2⅛;

3充气系统设计时应降低阻力,充气箱布置应减少库内充气 死区,并应选择透气性能好、布气均匀及耐磨的透气层材料;充气 箱和管路系统应密封良好;

4库底应选用罗茨鼓风机供气,并应留有备用,充气量应根 据库底充气形式方式和同时充气的面积确定,充气压力宜为 40kPa 〜70kPa;

5应釆用库底卸料,每库应有2个及以上卸料口,并应选用 配有手动检修闸门、快速开关阀和流量控制阀的卸料装置;

6在严寒或多雨地区宜设置库顶房;

7库顶与预热器塔架之间宜设置巡检通道。出库生料宜设 置回库的输送回路。

6.6.3生料入窑系统设计应符合下列规定:

1喂料仓的料位应稳定,宜采用荷重传感器来测量、控制仓 内料位,并应设置相应的料位调节回路;

2喂料设备应能方便、准确调节喂料量;计量精度等级不应 低于1.0,并应满足计量标定的要求;

3入窑系统输送设备转运点应设置收尘

6.7煤粉制备

6.7.1煤粉制备系统应根据窑瞄,最求及煤的品种、煤质及水 分等因素选用。煤粉制备应选用带烘干的粉磨系统。

6.7.2煤粉制备系统四舍下列规定:

1煤粉制备系统的位置应根据煤的特性尸艺布置要求确 定,可布置在窑尾或窑头附近;

2原煤仓的容量应满足煤磨生产的需要,下料应通畅,仓下 喂煤设备夢用定量喂料秤;

3煤粉仓的容量应满足窑生产的需要,煤粉仓应下料通畅; 8喂煤设备、动态选粉机回料管与煤粉的出料部位均应设锁 风装置;

5煤粉制备系统的所有风管及溜子应减少拐弯,需拐弯时, 应防止煤粉堆积;

6釆用辐式磨时,原煤入磨前应设置除铁及金属探测报警 装置;

7煤粉制备车间的工艺设备和风管应保温。

6.7.3煤粉的外在水分不应大于1.5%,细度应根据煤质和挥发 分含量确定。

6.7.4煤粉制备系统的安全防爆设计应符合下列规定:

1煤磨、收尘器、煤粉仓应装设泄压阀;

2泄压阀的形式宜选用自动启闭式;

泄压阀前的短管长度不应大于10倍的短管当量直径; 泄压阀前的短管应釆用直管,且与水平面夹角不应小

于60°

5

磨机进、出口管道上的泄压阀面积不应小于管道截面积;

煤粉仓上的泄压阀总面积计算应符合现行国家标准《粉尘

爆炸泄压指南》GB/T 15605中的有关规定;

7泄压阀应设置检查和维修平台;

8煤磨进出口应设温度监测装置;在煤粉仓、收尘器上应设

温度和一氧化碳监测及自动报警装置也

9系统收尘器进出口管道应设置停电状态下自动关闭的快

速截断阀;

10煤磨、煤粉仓、煤磨收尘器应设置气体灭火系统;

11煤粉制备车间所有h艺设备、风管、煤粉仓及溜子等设施 均应有接地措施。

6.7.5煤粉制备利用烧成系统余热作为烘干热源时,应在入煤磨 前设置降尘设施。

列规定:

6.7.6煤粉制备系统的收尘设十

Xr 收尘设备应选用煤磨专用叱 爆及防静电等措施;

器,收尘设备应有防燃、防

2进入收尘器的气体温度宜高于露点温度25°C。

6.7. 7煤粉供窑及分解炉系统应分别设置计量喂煤装置,宜设置 两个煤粉仓,并应设荷重传感器,煤粉输送应釆用气力输送。

6.8熟料烧成

6. 8.1预热器系统的布置应符合下列规定:

1在满足工艺生产要求的前提下,应布置紧凑、占地面积小, 预热器塔架高度应低;

2预热器塔架除应设置各层主平台外,在预热器及分解炉等

需清理结皮、操作和维护的地方均应设置平台,并应留有安全操作 空间;

3

各层楼面上应留有检修时临时放置耐火材料的位置C 压缩空气系统管路应接至预热器塔架各层主平金土/ 窑尾塔架宜设置载货电梯。

6.8.2

预热器系统的设计应符合下列规定:

预热器系统应按生产能力确定釆用单列、双列布置,宜釆 用五级或六级预热器;

2预热器技术性能应符合下列*風

1)预热器系统出口温度、系统砺应符合表6. 8. 2的规定; 温度、系统阻力

表6.8.2预热器系统

____系统指标____

预热器出口温度(°C)

预热器出口系统阻力(Pa)

2) 预热器顶级耳

4级预热器

iOO

5级预热器

≤32O

≤5300

预热器

:80

改筒的分离效率不应欢牧%

a预M

'5800

3) 系统的密闭性能应良好,锁风装置应灵活;

4) 预热器的风管和料管应有吸收热膨胀的措施;

5) 预热器应有清堵和防堵措施

6. 8. 3 分解炉选型及设计应符合下列规定:

1炉型和炉体结构参数宜根据原、燃料性能确定;

2分解炉中气体的停留时间可根据分解炉的型式及原、燃料 性能确定;燃料在分解炉内应完全燃烧,气体停留时间宜大于5s; 入窑物料的表观分解率应达到92%以上;

3分解炉用煤量的比例宜占总用煤量的55%〜65%;当采 用旁路放风时,分解炉的用煤比例应根据不同的放风量作相应 调整。

6.8.4旁路放风系统的设计应符合下列规定:

1当生料和熟料中有害成分含量超出本规范第5. 6. 2条的 规定时,烧成系统宜增设旁路放风系统,旁路放风系统的放风比例 应根据有害成分的种类和含量大小确定;

2旁路放风骤冷室应设置在气流中粉尘浓度最小的部位;

3放风气体温度约IIOOoC ,通过骤冷室后应冷却至450oC及 以下;

4放风气体应掺冷风后进入袋收尘器,处理达标扁排放;

5袋式收尘器收下的回灰宜送入旁路放凡參:仓储存并妥 善处置。

6. 8. 5窑尾高温风机选型与布置应符合下列规定:

1风机效率应大于80%,风机应耐温、耐磨损、耐磨蚀;风机 的风量、风压、最高温度应适应系统最不利工况,且风量、风压皆应 留有10%的储备;

2风机调速应选择变频调速方式;

3风机进风口可设调破的;

4高温风机露天布置时,风机传动部分应加设防雨设施。

6. 8. 6废气处理系统设计应符合下列规定:

1系统排出的废4宜进行余热利用,废气应经降温、收尘处 理后达标排辱VV

2废气处理系统宜选用袋式收尘器;

3高温风降温措施宜采用窑尾管道喷水,也可采用增湿塔、 空冷器及掺冷风等方式;

4废气处理系统的风管、增湿塔、收尘器应釆取保温措施;

5废气处理热风管道布置应紧凑合理,不宜水平布置;

6增湿塔和收尘器的回灰输送设备宜有1.5倍的储备能力;

7废气处理系统的回灰应设置送入生料均化库或窑灰仓的 设施,也可直接输送到窑喂料系统;设旁路放风系统的工厂,对旁 路放风收下的回灰,应同时落实处理方案;

8废气烟囱出口直径宜根据烟囱出口流速确定,出口流速可 取10m∕s~16m∕so废气监测及烟囱高度应符合现行国家标准 《水泥工业大气污染物排放标准》GB 4915的有关规定。

6. 8. 7回转窑的设计应符合下列规定:

1回转窑的规格应根据烧成系统产量,原、燃料条件,海拔高 度以及预热器;分解炉,冷却机配置确定;

2回转窑长径比宜取10〜16,正弦斜度应为3. 5%D:0单, 最高转速宜为4. 0r∕min~5. 0r∕min,调速范围宜为1 : ∣1牛

3回转窑应设置筒体温度的检测装置;

4回转窑的主电机宜釆用无级变速电动机,并应设置辅助传 动,辅助传动应另外设置与工厂保安电源连接的回路。

6.8.8回转窑的布置应符合下列规定:

1回转窑中心高度宜根据粵料 设有两台以上回转窑时,两窑中E 置要求;

的型式及布置确定;当 满足窑头和窑尾设备的布

2回转窑的安装尺寸应根据冷窑确定;窑基础之间的水平距 离应根据热膨胀后的尺寸确定;窑筒体轴向热膨胀计算应以传动 装置附近带挡轮的轮带中心为基准点向两端膨胀;窑基础之间应 设置联通走道,并应与窑头平台及窑尾¥台相联通;

3回转窑传动部分可不设厂房和W南的检修设备,但应设置 防雨设施。回转窑传动部分与窑筒体间应设置隔热设施。

6.8.9「回转窑冷却通风的设计应符合下列规定:

1回转窑烧成带筒体应根据设备要求设置通风冷却系统;

2对有风冷降温要求的回转窑轮带应根据设备所需的风量、 风压要求,设计独立的通风冷却系统;

3窑中主传动等电动机的风冷应根据设备要求进行通风设 计,并应对通风系统采取过滤措施。

6. 8.1()分解炉三次风管的设计应符合下列规定:

1三次风应从冷却机的上壳体或窑头罩引出;

2三次风管宜布置成倾斜“一”字形,否则应采取清灰措施;

3 三次风管内的风速宜取25m∕s~32m∕so

6. 8.11烧成系统煤粉燃烧器的配置应符合下列规定:

1回转窑应采用多通道、低氮氧化物燃烧器;当焚烧替代燃 料时,燃烧器的型式应适应替代燃料的性质和状态;

2燃烧器应带有点火装置,燃烧器的伸入长度和角度应可 调整;

3多通道煤粉燃烧器的一次风量占理论燃烧空土需要量的 比例不宜大于15%, 一次风的送煤风和净风的比例应按燃烧器型 式确定;

4分解炉的燃烧器应根据分解炉的型式和煤质确定,并宜采 用多层多点布置,分级燃烧技术,降低烟胃中的氮氧化物;

5 一次风机宜配备事故风机或备用风⅛L

6.8.12窑头平台应设置吊运耐火材料的设备及堆放位置,检修 吊装设备宜兼顾燃烧器的检修。勺厂

6.8.13熟料篦式冷却机应符合下列规定:

1篦式冷却机的热回收率不应低于72*,出冷却机的熟料 温度应小于环境温度加650C ;

2熟料篦式冷却需用的单位熟料冷却空气量,应根据篦式冷 却机型式确定;y

3 式冷却机的余风宜充分禾

用于原料、煤和混合材

干或泰热发电

式冷却机的中心线,应偏在窑内中心线物料升起的

一侧;

5熟料篦式冷却机余风的收尘宜采用袋式收尘器,废气入袋 式收尘器前宜设置冷却装置。

6.9熟料、混合材料、石膏储存及输送

6.9.1熟料输送系统的设计应符合下列规定:

1熟料输送机的能力应满足窑生产的需要,并应根据熟料来 料的不均衡性进行选型;

2自冷却机到熟料库的熟料输送机宜采用链斗输送机、槽式

(链板)输送机、链式输送机等;

3熟料输送机地坑应采取通风和防水措施;

4在熟料输送机进料处应釆取收尘措施;在转运点和入熟料 库的下料处,应设置收尘器;

6.9.2

1

熟料输送系统宜设取样装置或预留取样装置位置二 储存方式应符合下列规定: 熟料应采用圆库储存; 石膏及块状混合材料宜采用堆棚储芻 粉煤灰等干粉状混合材应采用圆库储存。

6.9.3

储库设计应符合下列规定:

储库的规格、个数应根据生产规模及物料储存期要求

确定;

2

熟料储存可设生烧料储库;

圆库卸料口的设置应保证储库的自然卸笋率不低于85% ; 熟料的卸料设备宜选用扇形阀门;卸料量有计量配料要求 时,应选用定量给料机;

5储库出料口与卸料设备间宜癡闸Γ>,卸料设备的下料应 降低落股。

熟料出库输送设备宜选用耐热胶带输送机;

卞。或料、混合材料、石膏储库的库顶及库底应设置防尘和收 尘设施;

8圆库卸料输送地沟应设置通风换气设施和安全出口;

9有熟料外运的工厂宜单独设置熟料出库装车系统;

10易被熟料颗粒冲刷的工艺非标准件、阀门等部件,应釆取 防磨损和降噪声措施。

6.1()水泥粉磨

6. 10.1水泥粉磨配料站设计应符合下列规定:

1喂入粉磨系统的物料粒度应根据粉磨设备的型式和规格 确定;

2配料仓的容量应满足水泥磨生产的需要;采用储存库配料 时,库容量应按储存期要求确定;

3喂料设备宜选用定量给料机,计量精度等级宜新•'5;喂 料量调节范围应为1 : 10;

4选用辐式磨、辐压机作为粉磨设备时,应设置除铁器、金属 探测报警装置和旁路系统,具有破坏性的金属件不得进入挤压、碾 压设备。

6. 10.2水泥粉磨系统的选择应根据能耗指标、物料性能、水泥品 种、产品性能、投资条件,经技术经济比较后确定,应选用带辐压机 的粉磨系统或辐式磨粉磨系统。

6.10.3水泥粉磨系统中^^设备的选型应符合下列规定:

1水泥磨机台数应恨骚生产规模、品种、粉磨系统宠确定, 磨机的规格应根据生产能力、日工作小时、物料的易磨性等因素确 定,并应选用节能的粉島上艺系统和设备;

2水泥输送应根据输送距离、高度、总图布置、能耗、投资等 因素综合疲為确定输送设备。

6.10.4水泥粉磨系统的布置应符规定:

才,E求磨机中心的高度宜取磨机直径的80%〜Io0%;

V∖中心传动的球磨机的传动部分和磨机厂房间应设置隔墙;

3磨机研磨体的装载宜设置电动提升装置;

4选粉机、提升机、大型风机等设备上方应设置起重装置,并 应留出起吊空间;

5磨机润滑系统的稀油站布置应保证回油顺畅;

6磨机两端轴承基础内侧应设置顶磨基础;

7细粉、黏湿物料不宜喂入辐压机,应直接喂入磨机或选 粉机;

8辐压机喂料仓应保证料压,且仓内物料不应产生离析;

9磨机出料口应设置锁风装置;

10水泥磨系统宜设置循环风管。

6. 10.5水泥球磨宜釆用独立的磨机通风系统,宜根据系统流程、 产品品种设磨内喷水装置。

6. 1(). 6水泥粉磨系统和配料仓顶及仓底输送设备转运点构应设 置收尘装置。 )卩*

6.11 水泥储存

6. 11. 1水泥库的数量宜根据装库和卸库的要求、水泥成品质量 的检验要求、同时生产的水泥品种及市场需要与运输条件确定,并 应符合储存期规定。

6.11.2 水泥库底宜设置充

,卸料口宜设置防止压料

起拱的减压锥。

6. 11.3

水泥库底充气興用罗茨鼓风机。

水泥库卸料设备宜采用电动或气动流量控制阀门组。

水泥库顶、库底均应设置收尘装置• y

收尘器的回灰不应造成水泥品种串混。

6. 11.4

6. 11.5

6. 11.6 6.书潭蠢机的选型和台数宜根据工厂规模、水泥品种、袋装比 例、运输方式、运输条件等因素确定。

水

水泥包装、成品堆存及水泥散装

6.12.2包装机前应设置筛分设备。

6.12.3包装机所在平面应设有操作空间及包装袋堆存空间,并 应设置包装袋提升装置。

6.12.4包装机和卸袋输送装置下方宜设置回灰仓,回灰仓宜为 钢板结构,仓上开口部分应设篦板,并应有回灰输送装置。

6.12.5水泥包装系统的提升机、筛分设备、中间仓、包装机、清包 器、卸袋机、胶带输送机等易产生扬尘的部位均应采取收尘措施, 收尘器应集中布置。每台收尘器抽风点不应多于5个,各抽风点 应设抽风罩及调节阀。

6.12.6水泥包装系统宜釆用自动插袋机,袋装水泥宜采用自动 装车机直接装车,包装机台数和发运设备的配置应满足装车交位 和装车时间的要求。

6.12.7成品库的设置规格及装备水平宜根据水泥运输和发运条 件、袋装与散装的能力以及水泥库储存量等因素确定。]

6.12.8采用大袋包装并设置成品库时,成品库荷载应根据大袋 规格及堆存情况确定,并应在成品库中设置相应的起吊设备。

包装袋库设计应采取防潮及防火措施。>

水泥散装可单独设置散装库,渔车散装可设在水泥库下 散装设施应按运输方式配置,并应满足装车要求。

散装水泥的入库、卸, 、装船应设置收尘装置。

或库侧。

6. 12.11

4烘干

水分大的物n值調用辐式磨系统,使妙為时进

6. 13. 1

行,利用烧成系统余热作为烘干热源,不宜单独设置烘干系统;当 物料需单独烘设置烘干系统。

6. 13.2

調的设计应符合下琴

系统工艺方案应根据物料的性能及烘干量确定;

烘干机前应设置防堵塞的浅式喂料仓;

烘干机应采用定量式喂料装置;

烘干机的热源宜利用预热器或冷却机的废气余热,当无法 利用废气余热时,可单独设置燃烧室,宜选用沸腾燃烧炉式燃 烧室;

5烘干后物料终水分应满足输送、储存、计量及入磨物料综 合水分要求。

6. 13.3烘干系统的布置应符合下列规定:

1烘干系统的位置应便于余热利用,并应设置在储库附近;

2烘干厂房设计及设备布置应满足安装、检修、生产操作及 通风散热的要求。

6.13.4烘干系统的废气排出口处应设置收尘装置。

6. 14脱硝系统

4ς

6. 14. 1水泥工厂脱硝工程设计应符合现行国家标准《水泥工厂 脱硝工程技术规范》GB 51045的有关规定。

6.14.2脱硝系统的技术指标应根据污染物排放控制要求确定。

6.14.3脱硝工程污染物排放应符合现行国家标蘿《水泥工业大 气污染物排放标准》GB 4915的有关规定。

6.15 压缩

6.15.1压缩空气站设计应满足工艺甫气要求,并应符合国家现 行标准《压缩空气站设计规贅倒Soo29、《工业自动化仪表 气 源压力范围和质量》GB 48$和《固定式压力容器安全技术监察规 程》TSG R 0004的有关规魅'

6.15.2压缩硬应根据用气点的质量要小,采飯净化处理措施。

6. 15.3压缩空气站可集中或分散设鞏宜设置在用气负荷中心 附近,不应布置在粉尘污染的区域。

6. 15. 4 缩机的选型和台数应根据压缩空气质量、用量和

压力要求,以及气路系统损耗和必要的储备量确定,并应设置备用 机如压缩机宜选用效率高、节能和低噪声的设备。

6. 15.5压缩空气站应设通风装置,当空气压缩机室内吸气时,压 缩空气站机器间的外墙应设置进风口,进风口通风面积应满足空 气压缩机吸气和设备冷却的要求。

6.16压缩空气管道

6. 16. 1压缩空气管道设计应符合现行国家标准《压缩空气站设 计规范》GB 50029和《工业金属管道设计规范》GB 50316的有关 规定。

6.16.2压缩空气管道应满足压缩空气质量、用量和压力的要求。

6. 16.3压缩空气管道宜采用沿建(构)筑物外墙架空敷设、沿输 送通廊敷设或与综合管线共构敷设方式。

断阀。

压缩空气管道应设置排放管道系统内积存油水的装置。 用压缩空气车间宜就近设置储气罐,储气罐进口应设切

6.17化验室

化验室的配置应符合下列规定:

1配置的化学分析试验仪器和设备只 泥化学分析方法》GB/T 176的有关规定;

2化验室应配置X荧光分析装置,有条件的工厂可配备中 子在线分析仪;

3化验室应配置能测定物料的细度、比表面积、含水量、容重 及强度等物理特性的物理检测装置;

4化验室应配置水泥物理强度、凝结时间痿定性及标准稠

幫试验的设备,并应段置成型室、养护室、小

现行国家标准《水

度用水量测

磨房

宜设置岩相分析室并配备相应的设备。

室仪器和装置应满麴赢量控制要求。

化验室小磨房宜单独设置。

6. 18耐火材料

6.18.1水泥回转窑、窑尾预分解系统、冷却机、燃烧器、三次 风管及其他设备用耐火材料的选择、设计、配套,应符合现行 行业标准《水泥回转窑用耐火材料使用规程》JC/T 2196的有 关规定。

6.18.2耐火材料应储存在通风、防潮的库房内,耐火材料库的 有效面积宜符合表6. 18. 2的规定,开门尺寸应满足叉车进出 要求。

表6.18.2耐火材料库的有效面积(Hi?)

|

工厂规模 |

特大型 |

大型 |

中型 |

小型Z |

|

有效面积 |

1800 |

1500 |

1000 |

X |

6.19工艺计量与测量

6. 19. 1原料、燃料进厂到水泥出厂的各个环节应配置相应的计 量装置,并应符合下列规定:

1原料、燃料进厂可根据物料运输方式的《同采用相应的计 量装置;

2原料磨、水泥磨系统的配稲貫采用定量给料机称量喂料, 选粉机的粗粉流量宜设计量装置;丁

3入窑生料粉宜釆用冲击流量计、科氏力秤、转子秤、定量给 料机等计量装置;

4入窑煤粉宜編科氏力秤、转子秤等汁点置;

5出窑熟料宜采用熟料链斗秤或其他形式的计量装置;

6生料库膈料库、水泥库等储库应设置料位计,调配仓、喂

料仓应设置料位计、仓满指示器或荷重传感器;

5

8 装置;

9

袋装水泥称量应釆取标定和校正措施;

畐厂散装水泥宜釆用汽车衡、轨道衡或其他形式的计量

采用定量给料机称量系统宜设置标秤装置。

计量装置应满足精度要求,用于生产控制时,计量装置精

度的允许误差应为士 1.0%,用于商业计量的计量精度应满足商业 计量要求。

6.19.3工艺系统设计宜满足计量装置的标定要求。

7.1.1总平面设计应贯彻合理和节约用地的戲©,区用地指 标宜符合表7. 1. 1的规定。

表7.1.1厂区用地指标(万荘)

|

工厂规模 |

特大型 |

中型 |

小型 | |

|

厂区用地指标 |

35 〜55 - |

18 〜28 |

12 〜23 | |

|

建(构)筑物及室外操 作场地占地面积 |

T少.4〜10. 8 |

6. 0-8. 4/^ |

3. 6〜6. 9 |

7.1.2改建、扩建的水泥工厂总平面设计应利用现有的场地和设 施,并应减少施王对生/的影响。

7.1.3 兹競平面设计应进行多方案的技术经济比较后,选择最 佳设计方案,并应列出主要技术经济指标,各项指标计算方法应符 合现行国家标准《工业企业总平面设计规范》GB 50187的有关规 定〉傘届术经济指标应包括下列内容:

1厂区用地面积(万nt2);

2建(构)筑物及露天设备用地面积(m2);

3室外作业场用地面积(∏√);

4建筑系数(%);

5厂内铁路长度(km);

6 厂内道路及广场调车场用地面积(m2);

7绿地率(%);

8挖方量(m')、填方量(n?)、挡土墙土亏工工程量(m');

9容积率(%)。

7.1.4总平面设计应符合现行国家标准《工业企业总平面设计规 范》GB 50187和《建筑设计防火规范》GB 50016等的有关规定。 在抗震设防烈度六度及以上地震区、湿陷性黄土地区、膨胀土地 区、软土地区和冻土地区等特殊自然条件地区建设工厂,还应符合 现行国家标准《建筑抗震设计规范》GB 50011.≪湿陷性黄土地区 建筑规范》GB 50025和《膨胀土地区建筑技术规范》址50112等 的有关规定。

7.1.5厂区及功能分区内各项设施的布置应紧凑协调、外形规整 划一,并应合理划分功能分区。单个小建筑物置嵩并,也可并入大 型厂房内部,并不宜越过建筑红线。:

7.1.6厂区的通道宽度应符合下列规定:

1应满足通道两侧建(构)筑物及露天设施对防火、防尘、防 振动、防噪声及安全卫生间距的要求;

2应满足铁路、道路与胶带输送机通廊等工业运输线路的布 置要求;

3应满足各林程管线的布置要求£

4应满足绿花设施的布置要求;

5应满足施工、安装与检修要

应满足竖向设计中护坡、挡土墙等的布置要求。

构)筑物的布置应利用地形、地势和工程地质及水文地 质条件。

7.1.8厂内外铁路、道路连接应方便短捷,人流和货流不应交叉 干扰。

7.1.9 总平面设计中预留的发展用地及近期工程中与生产工艺 密切联系的部分,可预留在厂区内,其他应预留在厂外。

7. 1.1()生产设施的布置应符合下列规定:

1生产设施中各种圆库、窑尾预热器塔架、粉磨厂房等高大 建(构)筑物应布置在工程地质、水文地质良好,地基承载能力较高 的地段;

2生产设施间联系密切的胶带输送机廊的布置应简捷顺畅;

3氧气瓶库、乙焼气瓶库、汽车库及煤粉制备等厂房的布置 应满足防火防爆的要求,建(构)筑物的防火间距应符合本规范附 录A的规定;

4窑尾烟囱宜布置在生产区全年最小频率风向的上风侧;

5成品发运和物料装卸区内,铁路装卸线标舰一致,宜沿 地形等高线布置;成品发运和物料装卸区宜布置谨e表一侧的边 缘地带;

灰石宜采用胶带

6石灰石破碎车间宜布置在矿 输送进厂。

7.1.11物料卸车、储存及倒运的设计应符合下列规定:

迫程甲,丿一一-_

'卸车线应集中

1大宗原料与燃料弯卸车、倒堆、储存及转运过程中,应设置 卸车货位及堆存空间,同时应配置卸车、转运设备;,

2铁路卸车线应按工汁规模与物料运量确定’ 布置;

3料堆长度应根据运输方式、卸车方式及卸车时间所要求的 卸车货位确定,料堆间应具有不小于~的间隔通道;料堆宽度应 根据建设场地条件和倒堆转运要 的

并应满足生产对储存量

勿料储存期应根据工厂规模、货物运距及运输条件确定;

5链斗卸车机应采用卸料臂可旋转180°、能与装卸桥会让 并附有自动清底的设备,螺旋卸车机应根据调车设备和卸车坑等 条件确定,卸车机台数应根据一次来车数量及允许卸车时间确定;

6倒堆转运设备的选择应根据工厂规模、物料数量、工程地 质及投资确定。中型及以上规模厂宜选用装卸桥,小型厂宜选用 装载机配合地面胶带输送机。

7. 1.12厂区动力、公用设施的布置应符合下列规定:

1总降压变电站应布置在窑尾烟囱及其他烟气粉尘散发点 全年最小频率风向的下风侧;IIokV总降压变电站宜布置在厂区 边缘高压线进线方便的一侧;IokV〜35kV总降压变电站宜布置 在原料粉磨、水泥粉磨厂房或负荷中心附近;

2总降压变电站的总平面布置应紧凑合理,并宜留有扩建余 地;站区场地应满足主要设备运输及消防要求,站区场地内主要道 路宽度不应小于4m;

3车间电力室、控制室应附设在所服务的彩如侧或周围; 布置几个部门共用的电力室时,不应越过建筑红线,不得影响管沟 及通道的使用;

4压缩空气站应布置在窑头、窑尾废气处理和水泥粉磨等用 气量较大的车间附近,应减少振动、噪声对周围环境的影响,并应 具有较好的通风条件及朝向;

5循环水池、循环水泵曷和冷知塔的布置应位于环境清洁、 无粉尘污染的区位,宜布置在负荷中心地段;

6污水处理及污水排岀口应设置在全年最小频率风向的上 风侧,以及厂区地势较低一侧的边缘地带;

7釆暖锅炉房宜布置在厂前区的食堂 、浴室等生活设施附 近,并应设置煤和炉渣堆棚及交通运输道路,应对烟尘、煤和炉渣 堆棚对周边建筑物和景观造成的不利影响采取处理措施。

7.1%机械修理设施及仓库宜组成机修仓库区,并应布置在生 产N厂前区间。机修仓库区布置除应满足生产管理和环保卫生 等方面的要求外,还应符合下列规定:

1机电修厂房、汽修厂房及备品备件库应布置在环境洁净, 朝向、采光及通风条件较好的厂前区和生产区之间地段,并应设置 室外操作场地;

2氧气瓶库、乙焼气瓶库应布置在厂区和机修仓库区的边缘 安全地带,并应符合现行国家标准《建筑防火设计规范》GB 50016 的有关规定,气瓶库周围应设置消防道路;

3材料库宜布置在主要生产区和机修仓库区附近,并应设置

7.1.14运输及计量设施应符合下列规定:

1内燃机车车库的布置应符合下列规定:

1) 应根据存放兼日常维修保养需要设置,维修水平

常维修保养设计,面积可按1台机车确定;

2) 在接轨站进行车辆交接时,内燃机车库可布置在历内卸 车线最外一股线上,该股线应设置加油设施等准备作业 设施,也可设置专用的准备作业线。

2路厂联合办公室应布置在专用线外侧、入口处附近,办公 室对进入车辆及前方应具有良好的可视度。'

3轨道衡应设置在厂外专用计量线上。轨道衡线应采用通 过式布置,轨道线长度应按轨道衡类型确定。两端有主要道口时, 道口与轨道衡间的距离不竪、于最长过磅列车或车组的长度。

4生产汽车库的布置应符合现行国家标准《汽车库、修车库、 停车场设计防火规范》GB 50067的有关规定,并应符¥下列规定:

1) 应布置在货运出入口附近;

2) 宜与汽车修理、汽车加油站、洗李台等设施联合成组

3) 应避开人流出入口和厂内铁路。

5汽案加油站的布置应符合现行国家标准《汽车加油加气站 设规范》GB 50156的有关规定,并应设置开阔的场地和 回车道路。

6汽车衡应布置在厂区货运道路重车行车方向的右侧,道路 路面边缘以外不得占用正常行车道。

7.1.15厂前区生产管理及生活设施的布置应符合下列规定:

1厂前区应位于厂区全年最小频率风向的下风侧,并应布置 在便于生产管理、环境适宜、主要人流出入口附近,同时厂前区位 置应便于城镇和居住区交通运输;

2厂前区建筑物应满足日照、采光、通风要求,建筑物的形式 和艺术风格应与当地建筑相协调;

3食堂、浴室等生活设施宜集中布置;

倒班宿舍、门卫(消防)宿舍宜布置在厂前区边缘地带; 消防车库宜布置在主要出入口附近,紧靠道路一侧。

7.2交通运输

厂外铁路设计应符合下列规定:

厂外铁路接轨点应线路短捷顺直、对路网铁路主要车流干 扰最少,并应保证厂外铁路各股站线进出接轨站便利;当接轨站需 增加到发线、存车线及交接线等直接配套工程时,应在选定接轨点 时统一规划;

2厂外铁路设计应全面规幡錦、轨道衡线、机车准备作 业线、安全线

3厂外铁路应从线

____________ 軌纵横断面全面规划避开高

填深挖地段或工程地质不良地段;线路较长时够有珈粉案作技

术经济比较。文

7.2.2厂内铁路南⅜应符合下列规定:

1装卸线的股道数量应根据铁路牵引定数、装卸作业时间及 式确定。线路有效长度及装卸货位长度,宜按接纳

装卸作业方式确定。线路有效长度及装卸货位长度,宜按接纳 IeI/2直达列车进厂设计,并应取得书面协议文件。

2厂内铁路应集中布置,并应减少道岔区扇形地带占地

面积。

3线路平面设计方案应作技术经济比较后确定。

4厂内铁路装卸货位段应为平坡直线。装卸作业区咽喉道 岔前方的一段线路的坡度应满足列车起动的要求,且长度不应小 于装卸作业区最大车组长度、机车长度及列车附加距离之和。列 车停车附加距离不得小于20mo

5厂内铁路的末端应设车挡和车挡表示器。车挡前的附加 距离与车挡后的安全距离,应符合下列规定:

1)装卸站台的末端至车挡的附加距离应为IOml

2) 车间或仓库内釆用弹簧式车挡或弯轨式车挡的附加距离 不宜小于5m;

3) 车挡后面的安全距离,车间内不应小于6m,露天不应小 于15mo在安全距离内,不应修建建(构)筑物或安装 设备。

6厂内铁路专用线布置应符合现行国家级铁路 设计规范》GB 50012和《标准轨距铁路建筑限界》GB 146. 2的有 关规定,并应符合下列规定:

1) 正线与到发线间距应为5m,两股线之间有柱子的间距应 大于7.5m;

2) 跨越铁路的胶带输送机走廊及水泥成品发运站台雨棚的 净空高度应大于題^5⅛车头通过时应符合现行国家标 准《ΠI、1V级铁路GB 50012的有关规定。

7. 2. 3厂外道路设计应符合下列规定:

1厂外道路设计应符合现行国家标准《修&道路设计规范》 GBJ 22 的有关

2厂外道路设计方案应作技术经济比较后确定,在条件基本 相同的情碎i应采用山脊线或山坡汕I 4道路应多挖少填,也 可作台口式路堑;

卞厂通往城镇和居住区的道路应与连接的城镇道路标准 一致。通往居住区道路为专用道路时,应设置路灯照明。

7.2.4厂内道路设计应符合下列规定:

1厂内道路可分为主干道、次干道、支道、车间引道和人行道 等类型,应根据分类采用相应的技术标准设置,并应符合本规范附 录B的规定;

2厂内道路的布置应满足交通运输安装检修、防火灭火、安 全卫生、管线和绿化布置等要求,与厂外道路连接应平顺简捷,路 型、路面结构应协调一致;

3人流和货流不应交叉干扰;主次干道、货运繁忙、人流集中

的地段,应在道路两侧(一侧)设置人行道;

4厂内道路应与车间建筑红线平行呈环形布置;个别边缘地 段作尽头式布置时,应设置回车场(道),回车场(道)的型式及各部 尺寸应按通过的最大车型确定;

5厂内道路互相交叉时宜釆用平面正交,交叉点应设置在直 线路段;斜交时,交叉角不宜小于45°;成品发运调车场地、燃料 卸料平台道路内侧转弯半径宜为12m~15rmr

6路面标高应与厂区竖向设计及雨水排除相协调;公路型道 路的标高应与附近场地标高相协调;城市型道路的路面标高应低 于附近车间室外散水坡脚标高,毒g满足室外场地排水的要求;

7路面结构组合类型应根据交通量、路基因素、当地气候条 件、道路性质、当地筑路材料、璽蹑养护维修条件确定。成品发 运调车场及原、燃料卸料平务宜采用钢筋混凝土路面X

7. 2. 5工业码头设计應符音下列规定:

1码头总体设齐反工艺设计应利用港址的水域和陆域条件。 工厂与码头间的输送系统及联络道路、公用工程、码头型式、装卸 工艺应做多方案比较选定。

2码嚨平面设计应根据总体设计的要求,并应根据生产工 艺、地形地物、工程地质、水文地质、气象气候等条件,布置水域和 陆域各版设施,同时应满足安全生产的要求。

3岸坡陡直稳定、水位变化不大时,宜采用固定式直立码头; 岸坡平缓、水位落差较大时,宜采用浮码头。

4码头装卸机械的选择应与船舶类型、船队编组、航班周期 相适应,并应满足装卸时间的要求,同时应与厂区输送系统密切 配合。

5码头的水域布置应符合下列规定:

1) 码头前沿高程应保证运输船只在通航时节无论水位高低 均能正常装卸作业,并应便于码头和场地的衔接;

2) 码头水域的平面尺度应满足船舶靠离、系缆和装卸作业

的要求;

3)码头泊位(船位)数量及各个泊位(船位)的长度应根据运 量和船舶外形确定。

6码头的陆域布置应符合下列规定:

1) 装卸机械、中转储库、运输系统等生产设施应布置在码头

前沿的场地附近,动力、公用、修理等辅嶙产设施也应 紧邻布置,生产管理及生活设施勢^建^要出入口 附近; 丄恣

2) 物料运输应顺畅、路径应短捷;装卸船舶的货物采用无轨 车辆直接转运时,进出码头辎原船)的通道不宜少于 两条,且场地道路宜采用环形布置;

3) 陆域场地的设计标高应与码头前沿高程相适应,场地排 水坡度宜为5蛎侮必对渗水性土壤的坡度可取下限, 其他土壤应取上限。

5⅛LA3竖向设明二

7.3.1竖向设计应与总平面设计同癡何竖向设计方案中,厂 内外交確输、工艺流程、远近期发展规划、建(构)筑物基础、雨水 排除及土石方量平衡应结合洪(潮、内涝)水位、水文、工程地质、地 形地物及气象等因素综合确定。

7.3.2竖向设计有高边坡填、挖方时,对可能失稳的边坡及相邻 地段应进行工程地质测绘、勘察、试验、观测和分析计算,并应作出 稳定性评价,同时应对人工边坡提出开挖、填坡坡角;对失稳的边 坡应提出防护处理措施。

7.3.3厂区不应被洪水、潮水及内涝水淹浸。场地设计标高应符 合本规范第4. 1.8条的规定。

7.3.4厂内外铁路、道路及排水设施等标高的连接,铁路标高设 计应符合现行国家标准《Ill、]V级铁路设计规范》GB 50012的有关 规定。厂区出入口道路路面标高宜高于厂外道路路面标高,并应 连接平顺。

7.3.5工业厂房室内地坪标高宜高出室外地坪标高O. 20m,民用 建筑室内地坪标高宜高出室外地坪标高O. 30m~0. 60mo

7.3.6竖向设计应采用平坡式或阶梯式。当建设场地较为平坦、 自然地面横坡坡度在3%以下时,宜釆用平坡式布置;当自然地面 横坡坡度大于5%时,应作阶梯式布置。台阶的戈奥应与厂区功 能分区一致。

7.3.7阶梯式竖向设计,台阶的长边应平行狮等高线布置;台 阶的宽度应根据建筑红线、道路、管线除化、地R、工程地质条件 等因素确定;台阶的高度宜为3m≈⅛,两台阶之间宜用挡土墙 连接。

7.3.8竖向设计台阶阶顶至建筑物的距离应根据建筑物基础大 小、形式及埋深与土壤条件计算确定,且不得小于2. 5m。台阶坡 脚至建筑物的距离应满足通风、采光、排水及开挖基槽对边坡或挡 土墙的稳定性要求。建筑为朝阳面时,该距离检小于台阶高度 的1. 15倍,且不应小* 2m;建筑为朝阴面时,该距离不应小于 2m0每个台阶内部应满足联络道路引道、工程管线、排水系 统等的布置要求,各建筑地面应设置排水坡。

7.3.9 办设计宜釆用设计标高、坡向表示法,应标注所有场地 特征点、变坡点的设计标高及排水坡向,并应满足施工时的可操 作性。'

7. 3.1()当挡土墙高度小于IOm时,可釆用浆砌块石结构,也可 釆用毛石混凝土结构,当大于或等于IOm时,应根据地基和施工 条件,通过技术经济比较后设计墙体结构。

7.4 土(石)方工程

7. 4.1厂区整平标高应根据土(石)方工程量、土(石)方来源、土 (石)方余方的处理、建(构)筑物基础工程量、建(构)筑物基础挖方 量、挡土墙支护工程量等确定。

7. 4. 2填挖方量的平衡除应包括场地填挖方量,还应包括建(构) 筑物基础(地坑)的挖方量。道路路基挖方量、沟管挖方量、挡土 墙、护坡基础挖方量均应参与土(石)方量平衡。计算平衡时,应计 算土壤松散系数及填方高度的回落值。余方堆存或弃置均应釆取 保护措施,不得危害环境及农田水利设施。

7. 4.3场地表层耕土、淤泥和腐殖土不得用作懸感

7.5雨水排除移、V

7.5.1厂区应设置雨水排水系统,貝但[按下列原则确定排水 方式:

1厂区雨水排除宜釆用明沟排水方式;

2当厂区地形平缓、占地面积关时,宜采用暗管排水;

3当填方地段土质较差、俱沟渗漏沉陷严重、造成铺砌不经 济时,可采用暗管排水。

7.5.2厂区雨水排水设计流量及断面尺寸的计算应符合现行国 家标准《室外排水设计规范》GB 50014照有关规定。

7.5.3雨水明海矗走向应与厂内铁路、道路的边沟结合,水沟的 平面位置应由线路方向确定。水沟边紧靠路肩外侧的沟岸标高应 随线路纵坡升降,另一侧沟岸标高应根据场地整平标高及坡度 确定。

7.5.4铺砌明沟的矩形断面,沟底最小宽度不宜小于0. 4m,沟起 点端最小深度不得小于0. 2m。沟底纵坡的坡度宜为3%o~20%o, 个别地形平坦的困难地段可采用1%。〜2%0。

7.5.5厂区占地面积较大、地形条件允许时,雨水排水系统应就 近分散排除;排出口应铺砌加固;雨水应排入自然水系,不得对其 他工程设施及农田水利造成危害,并应取得书面协议文件。

7.6 防洪工程

7.6.1厂区防洪堤或防洪沟等防洪工程的设置应经过技术经济 比较后确定。

7.6.2防洪堤顶设计标高应高出设计防洪标准水位O. 5m,有波 浪侵袭和壅水影响时,应增加防波浪侵袭和壅水的堤顶高度。

7.6.3防洪堤内的积水形成内涝时,可向湖、塘等低地自流排除; 内涝水难以自流排除时,应釆取机械排涝措施。

7.6.4山区建厂时应在靠山坡一侧设置防洪肉妙辰用由高向低 将山洪引入自然水系排走;防洪沟跨越沟谷地段,可局部筑堤沟或 设渡槽通过;防洪沟排出口应铺砌加固;防洪沟不得直接接至农田 耕地。 ¾⅛?V

7.6.5防洪沟宜分段向厂区两端沿短捷路线分散布置,并应利用 地形减少挖方及铺砌加固工程量;防洪淘不宜穿过厂区,需穿越 时,应从建筑密度较小地段穿过,并应铺砌加固,或做成暗沟;防洪 沟可加盖板填土做成涵洞,但涵洞顶不得布置永久性建筑物。

7.6.6防洪沟设置在厂区挖方坡顶时,防洪沟与坡顶距离不宜小 于5m;防洪沟铺砌加固时,防洪沟与坡顶距离不应小于2. 5mo 7.6.7防洪沟紧靠厂区围墙外布置时,沟壁及沟底应采用浆砌或 混凝土铺砌。铺砌段至坡顶的边坡应根据土质情况采用不同的防 护方式。防洪沟转角处应采用平曲线连接,曲线最小半径应为水 面宽度的5倍〜10倍。

7. 洪沟的横截面尺寸应根据设计洪水流量及防洪纵坡等 计算确定。设计沟深应满足设计水深加0∙2m的要求。当沟底宽 度有变化时,宽沟段与窄沟段间应设置6m~10m的过渡段。

7.7管线综合布置

7.7.1管线敷设方式应根据工程地质、场地条件、施工安装、管理 维修以及工艺流程布置确定,可釆用直埋式、集中管沟或架空敷设 方式。

7.7.2管线同沟敷设时,给水管、热力管、工业废水管、生活排水 管应布置在下部,电缆应布置在管沟上部。

7.7.3管线(沟)应直线敷设,并应与建筑红线及道路平行布置, 但不宜横穿露天堆场或车间内部,并应减少管线与铁路、道路e其 他干管的交叉。当交叉时,宜为正交或交叉角不小于45°。Z

7.7.4干管宜布置在主要用户及支管较多一侧,不应多次穿过道 路,也可将管线分类布置在道路两侧。电力、电信电缆应布置在主 要生产车间一侧,给排水管线应布置在辅助生茂铜及生活设施 一侧。

管线综合布置宜按下列顺序,自建筑红线向道路方向

布置:

1

2

工艺管道或管廊、管架 通信、电力电缆(直埋、电 热力管架或管沟 生产、生活给水皇 生产废(回)水管道 生活污水管道; 消防给水管道; 雨水暗管或明沟 照明及电信杆柱。

消曲给水管道与道路边的距离不应大于2m,可与生产、生

活给水管合用。雨水暗管或明沟应布置在路肩外侧。照明及电信 杆柱可设在路肩上。

7.7. 7管线综合布置应符合现行国家标准《工业企业总平面设计 规范》GB 50187的有关规定。

7.7. 8地下管线、管沟不应布置在建(构)筑物的基础压力影响范 围以内;不应平行敷设在铁路路基和混凝土路面的下面;当需穿过 路面或广场时,可设钢筋混凝土盖板管沟;管线可布置在草坪及灌 木下面,不应布置在乔木下面;直埋地下管线,不应平行重叠敷设。 7.7.9 工厂分期建设时,管线布置应全面规划,近期管线穿越远 期用地时,不应影响远期用地的使用。一次建成的工厂,管线用地 宜留有发展的余地。

7.7. 10 地下管线之间最小水平净距宜符合本规范附录戈的 规定。

7.7.11地下管线、架空管线与建(构)筑物之间最小水平净距宜 符合本规范附录D的规定。

7.7. 12改建、扩建工程中的管线综合布置不应那现有管线的 正常使用。当管线间距无法符合本规范第 条和第7. 7. 11

小垂直净距宜符

条的规定时,可减小间距,但不应小于0. 4

7.7. 13地下管线之间或与铁路、道 合本规范附录E的规定。

7.8绿化设计

业卫

性及抗

7.8.1绿化设计应根据厂的特点,满足环 生、厂容景观的要求,并应符合当地自然条件 污性能的要求。文

7.8.2厂区绿地率不应大于20%。新建工厂的厂区绿地率不宜

小于15‰‰¾∙建工厂的厂区绿地鬼旗诉 10%。

7.8.3绿化树种和花种选择应符合下列规凫:

树种和花种应选择适宜当地自然条件,易成活和生长 快的树种和花种。

2树种和花种应根据不同地段特点及特殊需要而确定,并宜 符合下列规定:

1) 散发粉尘的联合储库、包装车间等地段宜种植枝叶茂密、 叶面粗糙、滞尘能力强的树种;

2) 产生强噪声、振动的粉磨厂房、压缩空气站、破碎车间周 围,可种植由绿篱、常绿灌木和枝叶茂密的常绿乔木组成 的防护林带;

3) 厂前区及工厂主要出入口宜种植观赏性强、美化效果好

7. 8. 4厂内道路弯道及交叉口、铁路与道路平交道口附近的绿化 设计应符合现行国家标准《工业企业总平面设计规范》GB 50187 的有关规定。

7.8.5厂址选在易受风沙侵袭的地区时,厂区应在受风沙侵袭季 节最小频率风向的下风侧设置半透明结构的防风林带

7.8.6挖方、填方边坡宜铺草皮加固,坡脚、坡顶宜种植根系发达 的灌木。

7.8.7树木与建(构)筑物和地下管线的歇务函应符合现行国 家标准《工业企业总平面设计规范》GNl

8. 1 一般规定

8. 1.1电气及自动化设计应满足生产工艺,保蓬専员和设备安 全,保证生产的可靠性和连续性,以及节能降耗、保护环境的要求。 8.1.2电气及自动化设计中应采用先进、实用五节能的成套设备 和定型产品。

8.1.3电气及自动化设计选型海蠢然环境条件的因素综合 确定。

8.2供配电系统

8. 2.1供电范围应包括厂区、石灰石矿山建福料•矿山、码头、 员工宿舍、水源地及水处理厂等范围。供配电歹案应根据负荷性 质、用电容量、工程特点和地区供电条件确弓/

8.2.2电力负荷分级应符合下列规定:、

j回转窑的润滑装置及辅助传动、高温风机的润滑装置及辅 、篦式冷却机的保安风机、管磨机稀油站的高压油泵、回转 窑燃烧器的事故风机、中央控制室重要设备电源、保证生产安全的 循环水泵、重要或危险场所的应急照明、工艺要求的其他重要设备 应作为一级负荷;

2消防用电的负荷分级应符合现行国家标准《建筑设计防火 规范》GB 50016的有关规定;

3主要生产流程用电设备、重要场所的照明及通信设备等应 作为二级负荷;

4不属于一级和二级负荷者应作为三级负荷。

8.2.3供电电源应根据工厂规模、供电距离、企业发展规划、当地

电网现状和发展规划等条件,经过技术经济比较后确定,并应符合 下列规定:

1供电电源为专用供电回路,且工厂附近又无其他 宜釆用单电源加柴油发电机供电方案。

2当条件允许时,供电电源可釆用双电源双回路供电方案。 受到条件限制、不能取得双电源供电时,可采用作电源和一 路备用电源的供电方案,也可采用一路工作电源和 6 保安电源 的供电方案。

3供电电源(区域变电站)位于工厂边缘时,可结合用电负荷 情况,采用多回路直接向工厂内负荷中心(配电站及配电点)的供 电方案。

4不同规模生产线好级负荷保安电源容量应符合下列 规定:

1) 小型规模初斐不宜小于600kW;

2) 中型规模必%不宜小于800kW;

3) 大型规模、特圣型规模生产线不宜秀于IOOokW。

8. 2.4

精畫僵符合下列规定:

小型规模工厂宜采用电压供电;

中型及以上规模的生产线应采用IlOkV电压供电。

縱配电系统应符合下列规定:

两个主电源供电时,应采用同级电压供电;当一个主电源 和一个备用电源供电,或一个主电源和一个保安电源供电时,可釆 用不同等级的电压供电;

2

设计;

3

同时供电的两个回路,每个回路宜按用电负荷的100%

供电系统应简单可靠,同一电压的配电级数不宜多于两级; 中、低压配电宜釆用放射式为主;

只设置一台变压器的变电所或电动机控制中心之间临近 的低压回路,宜设置联络回路;

6 中压配电宜采用IokV电压,中压电动机宜釆用IokV电

压等级的电动机。

8. 2.6无功功率补偿应符合下列规定:

1釆用并联电力电容器作为无功补偿装置时,宜就

偿,并应符合下列规定:

1) 低压部分的无功功率应由低压电容器

2) 高压部分的无功功率宜由高压电容器补後》

3) 容量较大、负荷平稳且经常使用

的无功功率,

宜单独就地补偿;

4) 补偿基本无功功率的电静^

应在配变电所内集中

补偿。

低压无功功率补偿 动补偿。

每个串联段的电容器并联总容量不应超过3900kVΛro

3kv涎Iy配电装置釆用金属封闭高压开关设备时,应 勺布置J⅛ι6kv变电站应根据厂区条件确定采用户内布 ,卜布置。IIOkV气体绝缘组合杂决装置(GIS)可采用户内

8.3.1

采用户

置或户:

或户外布置。

8. ⅛Z总降压站的选址应符合本规范第4. 2.5条和第7. 1. 12条

的有关规定。

8.3.3主变压器和主结线的设计应符合下列规定:

1主变压器的台数和容量应根据地区供电条件、负荷性质、 用电容量、运行方式、工艺生产线数量等条件综合确定;

2装设两台主变压器的降压站,当断开其中1台时,另1台 主变压器的容量不应小于总负荷的60%〜70%,并应保证用户的 一级负荷与二级负荷;

3具有三种电压的变电站中,通过主变压器各侧绕组的功率 均达到变压器额定容量的15%以上时,主变压器宜采用三绕组变 压器;

4主变压器采用普通变压器无法满足电力系统和用户2电 压质量的要求时,应采用有载调压变压器;

5总降压站的主接线应根据降压站负荷容量、变压器台数、 出线回路、供电部门的要求等条件确定;

6总降压站进线为两回路时,35kV〜压等级宜釆 用桥形接线;35kV电压等级可采用单母线分段设联络开关接线;

7总降压站设置两台主变压器时侧宜采用单 母线分段设联络开关接线;

8配电所的引出线宜装设断路器。的满足继电保护和操作 要求时,也可装设负荷开关-熔断器组合电器。

8.3.4总降压站的站用电源和操作电源应符合下列规定:

1总降压站的站用电源宜设置1台站用变压器,并应从附近 变电所低压侧引一专用站用电备用回路;

2总降压站为双电源、双变压器且附近粪M压电源时,可 设置两台容量相同、互为备用的站用变压器;每台站用变压器容量 应按全站计算负荷选择;

3总降压站为单电源加保安电源时,应从保安电源引一路低 压电源作为站用电源备用回路;

4总降压站为35kV进线时,可在电源进线断路器前装设1 台站用变压器;总降压站为IIokV进线时,站用变压器应接在中 压母线上;

5操作电源宜采用免维护铅酸蓄电池作为直流电源,并应设 置充电、浮充电用的硅整流装置。蓄电池容量应满足合闸、分闸、 信号和继电保护的要求。

8. 3. 5总降压站的保护和控制应符合下列规定:

1总降压变电站保护宜采用微机保护装置;

2主进线的保护供电不宜采用重合闸和备用电源自动投入 装置;

3总降压变电站的控制应采用变电站综合自动化系统控制,

并应通过调制解调器与上一级变电站通信。

8.3.6高压配电装置应选用带安全闭锁装置及连锁装置弟 高压配电室的布置应便于设备的操作、搬运、检修和实 证进出线方便。

8.4 6kV〜l()kV配电站及车间变电所$

8.4.1电源进线为6kV或IokV的配电站,进线侧应装设断路 器。其中压母线宜采用单母线或单母线分段接线方式。

8.4.2车间变电所的进线侧宜装设负荷开关或隔离开关。其低 压母线宜采用单母线或单母线分段接线方式。当变压器安装在本 配电所内时,可不装设高压

路器。

8.4.5配电站直流操作电源宜采用一组免维护铅酸蓄电池,并应 具有充电、浮充电的硅整流装置。电池容量应满足合闸、分闸、信 号和继电保护的要求。

8.4.6配电站的站用电源宜引自就近的变压器低压侧配电回路, 当无法取得低压电源时,可另设站用变压器。

8. 4.7装有两台及以上变压器的变电所,当其中1台变压器断开 时,其余变压器容量应保证一级负荷及部分二级负荷的用电。

8.4.8配电站或变电所应紧邻负荷中心布置宜釆用电缆进出线; 配电站或变电所不设在厂区时,也可釆用架空进线。配电站或变 电所位置应保证进出线方便。

8.4.9厂区的变电所或配电站宜采用户内布置。水源地等场所 的变电所、配电站宜采用杆上变压器型式。

8. 4.1()在低压电网中,宜选用D,ynll接线组别的三相变压器 作为配电变压器。

8.5 厂区配电线路

8.5.1厂区配电线路应符合现行国家标准《低压配电设计规范》 GB 50054 J电力工程电缆设计规范》GB 50217的有关规定,并应 符合本规范附录C、附录D、附录E的规定。

8.5.2工厂电源输电线路及配电线路应根据现场*件、经济合理 性及减少土地资源占用等因素,采用架空线路、电缆线路或其他敷 设方式。

8.5.3厂区电缆可采用电缆沟、电缆隧道、电缆桥架或电缆通廊 等敷设方式。

并应避开规划中拟发展的地

IE水沟、给排水管、热力管沟和其他

8.5.4 电缆敷设应选择最短路

方,同时应减少与铁路、道路

管沟的交叉。

8.5.5敷设电缆和计算电缆长度时,应留有余

X^.6/车间配电及拖

要求时,应采用鼠笼

8. 6.1电动机的选择应符合下列规寮

1主机对起动条件、调速及制动3 型电动机。

卞O毓式破碎机、大容量锤式破碎机、磨机等对起动转矩、转动 惯量、电源容量有特殊要求,且起动条件不允许采用鼠笼型电动机 时,可釆用绕线型电动机。

3回转窑可采用直流电动机或变频调速电机驱动,并应满足 起动转矩的要求。

4需调速的各种喂料机应釆用鼠笼型交流变频调速电动机。

5电动机额定功率的选择应符合下列规定:

1) 负荷平衡的连续工作方式的机械应按机械的轴功率选 择;对装备飞轮等装置的机械,应计入转动惯量的影响;

2) 负荷变动的连续工作方式的机械宜按等值电流或等值转

矩法选择,并应按允许过载转矩校验;

3)选择电动机额定功率时,应根据机械类型及其重要性计 入储备系数。

6电动机使用地点的海拔高度和介质温度应符合电动机的 技术条件。与规定工作条件不符时,电动机的额定功率应按制造 厂的资料予以校正。

7交流电动机的电压宜按容量选择。勢W及以上的非调速 电机宜采用6kV或10kV,200kW以下的非调速电机应采用380VO

8电动机的型式及防护等级应与周围环境条件相适应。

8.6.2电动机的起动方式应符合下列规定:

1鼠笼型电动机采用全电氏起动应满足下列条件:

1) 生产机械允许承受全电庄起动时的冲击力矩;

2) 电动机起动时,其端子电压保证机械要求的起动转矩,配 电母线上的电压降不超过额定电压的1声;

3) 制造 叉电动机的起动方式无特殊要求。

2鼠笼电动机当不符合全电压起动条件时,可采用软起动装 置,也可采用其他起动方式。

3有调速要求时,电动机的起应与调速方式相配合。

LX绕线型电动机宜采用转子回路接入液体变阻器或频敏变 阻器起动,其起动转矩应符合生产机械的要求。

8. 6. 3电动机的调速方式应符合下列规定:

1电动机调速方案的选择应满足工艺设备对调速范围、调速 精度和平滑性的要求,并应对调速方案的技术先进、安全可靠、节 能效果、功率因数、谐波干扰、使用维护、投资等因素进行综合技术 经济比较;

2需调速的喂料机、选粉机等设备应采用变频调速,篦式冷 却机应采用液压调速;

3当回转窑采用数字式直流调速时,应调节电枢电压实现恒 转矩调速;当回转窑采用双电机拖动时,应对两台电动机由于特性 不一致引起的负荷分配不均衡釆取措施;当回转窑采用变频调速 时,变频装置应满足启动转矩的要求;

4风机调速宜采用变频调速方案;

5使用调速设备时,应符合现行国家标准《电能质量公用 电网谐波》GB/T 14549的有关规定;谐波分量不满足要求时,宜 设置有源谐波治理装置。

8.6.4电动机的保护应符合下列规定:

1低压交流电动机应设置短路保护和接地故障保护,并应根 据具体情况分别装设过负荷保护、断相保护和低电压保护,同时应 符合现行国家标准《通用用电设备配电设计规范》GB 50055的有 关规定。

2低压交流电动机的短路保护装置宜采用低压断路器的瞬 动过电流脱扣器,并应满足电动机起动及灵敏度要

3低压交流电动机的接地故障保护应符合现行 标准《低

压配电设计规暢杪旳0054的有关规定。

采用带断相保护的工 保护装置。

用接触器的电磁线圈

〈保护装置。采用电磁线圈

4低压交流电动机的断相保护装 相热继电器,也可釆用温度保护或专月

5交流电动机的低电压保护: 或低压断路器的失压脱扣器作为低 作为低压保护时,控制回路宜由电动机的主回路供电;由其他电源 供电主回路失压时,应自动断开控制电源。

6下列情况应装设电动机的过负荷保护:

1) 容易过负荷的电动机;

2) 应限制起动时间的风机类、磨机、破碎机等设备的电 动机;

3) 连续运行无人监视的电动机。

7低压交流电动机的过负荷保护宜釆用热继电器或低压断 路器的延时脱扣器作保护装置。

8连续运行的三相电动机应设置断相保护装置。

9直流电动机应设置短路保护、过负荷保护和失磁保护。

10 3kV~10kV异步电动机的保护应符合现行国家标准 《电力装置的继电保护和自动装置设计规范》GB 50062的有关 规定。

8. 6. 5电动机的控制应符合下列规定:

1电动机集中控制时,起动前应先发起动预报信号;控制点 应设置电动机运行信号和故障报警信号。移动设备应设置设备位 置信号。生产上互有关联的集中控制点间制点与有关岗 位之间应设置联络信号。

2斗式提升机应在尾轮部位磚停车按钮。带式输送 机应在巡视通道一侧或两侧设置拉绳开关。与其他设备有连锁关 系的输送设备宜采用速度翳作应答(运行)信号;移动机械有行 程限制时,行程两端应设置限位保护。

3起吊设备、检修设备的电源回路宜设置就地安装的保护开 关,并应设置漏电保护装置,配电装置的防护等级宜选用IP54o

4电动机应设置机旁启动和停车按钮及带检修钥匙的按钮, 机旁停车按钮无法确保设备立即停车时,还应增设紧急停车按钮。

5采用机旁优先方式时,电动机应设養“集中-机旁”方式选 择开关。

用集中优先方式时,机旁启动时应先通知控制室操作人 员,得到允许后,可通过机旁控制按钮进行单机试车。

8.6.6低压配电系统应符合下列规定:

1车间用电设备的交流低压电源宜由设置在电力室或车间 变电所的变压器提供。车间低压配电宜釆用380/220V的TN 系统。

2对拥有一、二级负荷的电力室或车间变电所宜设置两台及 以上变压器,釆用单母线分段运行。当只设置一台变压器时,应设 置低压联络线,且备用电源应由附近电力室或车间变电所提供。

3同一生产流程的电动机或其他用电设备宜由同一段母线 供电。多条生产工艺线的公用设备宜由不同母线上的两路电源受 电,并应设置电源切换装置。

4车间的单相负荷宜均匀地分配在三相线路中。

8.6.7电气测量仪表的配置应符合现行国家标准《电力装置的电 测量仪表装置设计规范》GB 50063的有关规定,并&符&下列 规定: 燈丁

1各电力室、变电所的低压进线回路宜设置具有电压、电流、 相位、谐波等功能的多功能数字显示表;

2需单独经济核算的馈电回路、总照明回路宜设置精度不低 于0. 5、具有有功、无功等功能的茂显示表;

3容量为55kW及以上的电动机、调速电动机、容易过载的 电动机及工艺要求监视负荷的电动机宜设置电流表;

4车间内的配电箱或控制箱应设置指示电源电压的电压表;

5无功补偿电容器回路应设置二相电流專、功率因数表、三 相无功功率表;

6母线联络回路宜设置三相电流表;

7供直流电动机用电的整流装置上,宜设置测电枢回路的 直流电压表、电流表、测励磁回路的电压表、电流表及电动机转 8.耕捋间配电线路及敷设应符合下列规定:

1车间配电设计宜采用铜、铝或铝合金材质导体,但有下列 情况之一时,应采用铜芯电线或电缆:

1) 重要的保护、控制、测量、信号回路;

2) 直流电动机的励磁回路,导体截面小于βmm2 ;

3) 随设备移动的线路;

4) 用电设备振动很大的线路,导体截面小于16mm2;

5) 对铝有腐蚀的场所或其他有专门规定的场所。

2配电线路的保护应符合现行国家标准《低压配电设计规 范》GB 50054的有关规定。

3主要生产车间的配电线路敷设宜釆用电缆沟或电缆桥架 敷设,辅助生产车间宜采用钢管配线。

4导线穿钢管不应敷设在有喷火和热熟料危险的场所,当无 法避开时,应釆取隔热措施,并应选用阻燃电缆。采用桥架敷设 时,应加设盖板。

5交流回路中采用单芯电缆时,应采用无钢带铠装或非磁性 材料护套的电缆,且不得采用导线磁材料保护管:单芯电缆敷设 应符合下列规定:

1) 应保证并联电缆间的电流巧猝9>M

2) 应接触电缆外皮时无危险

3) 应防止邻近金属部件发热。

6用于配线的钢管敷设在地坪内时,钢管公称直径不应小于 15mm;当需穿基础时钢管公称直径不应小于20mm;敷设在楼板 内时钢管直径应与楼板厚度相适应,但公称直径季得小于15mmo 用于配线的钢管公称直径不宜大于80mmo

7穿管绝缘导线或电缆的总截面积不宜超过管内截面积 的40%少

8穿钢管的交流导线应三相會路共管敷设。

U情况外的不同回路的线路不应穿同一根金属管:

1) 一台电动机的所有回路;

2) 同一设备多台电动机的所有回路;

3) 同一生产系统无干扰要求的信号、测量和控制回路。

10 6芯以上的控制电缆应预留不小于15%的备用芯数。

11导线穿过下沉不等的地区或伸缩缝时,应采取保护措施。

12起重机的供电宜采用固定式滑触线(用型钢)、安全滑接 输电装置或软电缆供电。

13起重机在工作范围的任何位置内,尖峰电流时,自供电变 压器低压母线至起重机电动机端子的电压降,不得超过其额定电 压的15%,当无法达到上述要求时,应根据具体情况采取下列

措施:

1) 电源线宜接在滑触线的中间;

2) 应增大供电线截面;

3) 应增设辅助线;

4) 应分段供电。

14起重机滑触线宜每隔30m~50m设置涝岬度补偿装 置,温度补偿装置的位置可结合厂房伸缩设置。

15起重机滑触线宜布置于驾驶室对置于同侧时, 对人员上、下时可能触及滑触线段的地方应采取防护措施。

16固定式滑触线距地面高度成得低于3. 5mo

17卸料小车、移动皮带机宜采用软电缆或安全滑接输电 装置供电,长型预均化堆场堆料机宜采用电缆卷盘或安全滑接 输电装置供电,长型预均化堆场取料机及链斗卸车机宜采用电 缆卷盘供电,圆形预电化堆场堆料机、取料机宜采用集电环 供电。

8.6.9爆炸危险场所分区与电气电力装置聳刘^应符合现行国家 标准《爆炸危险环境电力装置设计规范》GB 50058的有关规定外. 并应符合下列规定:

瓶库、乙焼气瓶库、燃油泵房等爆炸危险区域应划分 为

2煤粉制备车间应划分为21区,原煤预均化堆场应划分为 22区。

8.7照 明

8.7.1照明设计应符合现行国家标准《建筑照明设计标准》GB 50034 的有关规定,并应符合下列规定:

1破碎机、磨机等大型机械设备的工作场所,巡检工需要经 常监视、观察的地点应采用局部照明,并应符合表8. 7. 1-1的 规定。

表8.7. 1-1工作场所或设备釆用局部照明的地点

|

工作场所或设备名称 |

釆用局部照明的地点 | |

|

破碎机房、磨房 |

轴承油位检测 | |

|

提升机 |

底部检修门) | |

|

拉链机、链斗输送机 | ||

|

库底、仓底、磨头 |

喂料设备 | |

|

泵房 |

控制屏、仪褰屏 | |

|

控制室、配电室 |

盘后 | |

2照明光源应符合下列规定

1) 灯具安装高度较低的房间宜釆用细管直管形三基色荧 光灯;

2) 灯具安装高度较高'吵房应按使用要求,釆用金属卤化 物灯、高压钠灯或高频大功率细管直管形荧光灯;

3) 封闭式皮带走廊灯具可采用细管直管形荧光灯。

3不同场所的照明灯具应符合表&仄2的规定。

» 表8.7. 1-2不同场所的照明灯具

|

乂工¥所 |

了宅灯具 |

|

潮湿场所 |

相应防护措施的灯具 |

|

高温场所 |

散热性能好、耐高温的灯具 |

|

多尘场所 |

防护等级不低于IP5X的灯具 |

|

室外场所 |

防护等级不低于IP54的灯具 |

|

爆炸或火灾危险场所 |

符合相应国家标准的有关规定 |

8.7.2照明数量和质量应符合下列规定:

1 水泥工厂采用的照度标准值(Ix)宜按15〜30、50、75、 100、150、200、300、500 分级;

2照明设计时,生产车间维护系数值取0. 6;非生产车间维

护系数值取0.7

3光源色表特征及适用场所应符合表8. 7. 2的规定。

表8.7.2光源色表特征及适用场所

|

相关色温(K) |

色表特征 |

适用场所 |

|

<3300 |

暖 |

宿舍、招待所、食堂、浴室 上―) |

|

3300 — 5300 |

中间 |

电力室、变电站、办公室、中控室、存间控制室、 化验室、机电修车间、仪表装配、厂区道路、储存库 |

|

>5300 |

冷 |

主要生产车间(破叫务磨系统、烧成系统、包 装)、输送走廊 |

8.7.3水泥工厂一般照明标准值应符合表8.7.3的规定。

表8.7.3水泥工先冬般照明标准值

|

房间或场所 |

参考平面 |

照度 标准值 (Ix) |

UGR |

Uo V |

E注 | |

|

_ 主要生产车间(破碎、原料 粉磨、烧成、水泥 粉磨、包装) |

7 地面 |

100 |

20 |

—— | ||

|

储存农7v |

地面 |

K丿 |

0. 6 |

60 |

一 | |

|

输送走廊 |

地面 |

30 |

.— |

0.4 |

20 |

— |

|

机电修理 |

0. 75m水平面 |

200 |

— |

0. 6 |

60 |

可另加局部照明 |

|

电缆美层 |

0. 75m水平面 |

100 |

— |

0.4 |

60 |

一 |

|

人行通道、平台、设备顶部 |

地面或台面 |

30 |

— |

0. 6 |

20 |

— |

|

走廊 |

地面 |

50 |

25 |

0.4 |

60 |

一 |

|

卫生间 |

地面 |

75 |

— |

0.4 |

60 |

一 |

|

更衣室 |

地面 |

150 |

22 |

0. 4 |

80 |

一 |

|

餐厅 |

地面 |

200 |

22 |

0. 6 |

80 |

一 |

|

实验室 |

0. 75m水平面 |

300 |

22 |

0. 6 |

80 |

— |

|

发电机房 |

地面 |

200 |

— |

0. 6 |

60 |

一 |

房间或场所

变、配电站

控制室

泵房、风机房

压缩空气站

锅炉房

UGR

O. 75m水平面

200

地面

100

0. 75m水平面

300

0. 75m水平面

500

地面

1

地面

参考平面 及高度

照度 标准值 (Ix)

配电装置室

变压器室

i般控制室

主控制室

80

0*6

20

0. 6

60

0. 6

60

锅炉水位表照 度不小于50 IX

0. 6

80

0.

0∙6

注:UGR——统一眩光值Fqof 照度均匀度;RQ——显色指数。

8.7. 4照明功率密度值及照度值应符合表8. X 的规定。

照明功率密度值及照度值表

|

房间或场所 |

照明功率密度(咬寸匕 |

照度值(Ix) | |

|

现行值 |

目标值 | ||

|

办公室 |

≤9 |

'W |

300 |

|

室 |

≤9 |

≤8 |

300 |

|

招待所客房 |

≤7 |

≤6 |

75 |

|

宿舍 |

≤4 |

≤3. 5 |

100 |

|

餐厅 |

≤6 |

≤5 |

200 |

|

厨房 |

≤6 |

≤5 |

100 |

|

卫生间 |

≤3. 5 |

≤3. 0 |

75 |

|

化验室 |

≤9 |

≤8 |

300 |

|

车间控制室 |

≤9 |

≤8 |

300 |

|

中央控制室 |

≤15 |

≤13. 5 |

500 |

续表8. 7. 4

|

房间或场所 |

照明功率密度(W∕m2) |

照度值(Ix) | |

|

现行值 |

目标值 | ||

|

泵房 |

≤4 |

≤3. 5 | |

|

压缩空气站 |

≤6 |

≤5 |

人 |

|

锅炉房 |

≤5 |

≤4. 5 |

1““ |

|

仓库 |

≤4 |

<3∙5¾⅛ |

IOO |

|

机、电、仪修理 |

≤7. 5 |

200 | |

|

加油站 |

≤5 |

5 |

100 |

8.7.5照明配电及控制应符合下列规定。

1窑、磨、烘干机、篦式冷却机、电收尘器、大型袋式收尘器等 金属导体设备内检修用手提灯的电压不应超过

2生产车间内的照明宜在照明配电箱上集步区控制,生活 室、控制室、门灯等宜分散控制;道路照明:动控制;室外照明宜 采用分散控制或自动控制。

8. 泥工厂建筑物防雷设计应符合现行国家标准《建筑物防

雷设计规范》GB 50057的有关规定。

8.8.2水泥工厂中的建筑物应根据使用重要性、使用性质及雷电 事故的可能性和事故后果严重性等因素进行分类,并应符合下列 规定:

1设置在石灰石矿山、用于储存火炸药及制品的炸药库、雷 管库、硝酸铉库等危险建筑物应为第一类防雷建筑物。

2下列场所应为第二类防雷建筑物:

1) 煤粉制备车间、原煤预均化堆场;

2) 氧气瓶库、乙決气瓶库、窑头点火油库;

3)总降压站。

3预计雷击次数不小于0. 05次/年,且不大于0. 25次/年的 生产车间、中央控制室、办公楼等一般性工业建筑物和民用 应为第三类防雷建筑物。

8.8.3水泥工厂建筑物的防雷措施应根据防雷分类

8.9电气系统接地

8.9. 1水泥工厂电气接地系统的设计、接地导体的选择及其对接 地电阻的要求等,应符合现行国家标准《交流电£装置的接地设计 规范》GB/T 50065的有关规定。/

8.9.2水泥工厂电气系统接地应包括工作接地、保护接地、防雷 接地、电子设备接地和防静电接地「7

8.9.3水泥工厂自电力网受电的IIokV电压级宜釆用中性点直 接接地的大电流接地系统。

8.9.4 6kV~^⅛V电压级宜采用中性点不接地的小电流接地 系统

8.9. 5 亮您绝缘金属封闭开关设备区域应设置专用接地网,并应 成为变电站总结电网的一个组成部设备区域专用接地网应 由该设备制造厂提出详细设计要求。

8. 9∖Qγ区低压配电系统接地宜釆用电源变压器中性点接地,设 备外露部分与中性线相连(TN)系统。系统的形式应根据工程情 况经技术经济比较后确定,并应符合下列规定:

1由同一台发电机、同一台变压器或同一段母线向一个建筑 物供电的低压配电系统,应采用同一种系统接地形式。建筑物以 外的电气设备宜单独接地。

2在中性线和保护线合一(TNy)或电源进线点前中性线和 保护线合一,电源进线点后中性线和保护线分开(TN-C-S)系统接 地形式中,不得断开中性线和保护线合一(PEN)线,不得装设断 开中性线和保护线合一(PEN)线的任何电器。

3在电源进线点前中性线和保护线合一,电源进线点后中性 线和保护线分开(TN-C-S)系统接地形式中,应在由中性线和保护 线合一 (TN-C)转为中性线和保护线分开(TN-S)系统的用户进线 配电箱处,将中性线和保护线合一(PEN)线分为保护线和中性 线,分开后两者不得再合并。

4在中性线和保护线分开(TN-S)系统接中性线 上不应装设只将中性线断开的电气器件;当需要断开中性线时,应 装设相线和中性线一起切断的保护电器。

8.9.7变电所内,不同用途、不同电压的电气宙备宜共用同一接 地装置,接地电阻应符合其中最小值的要求。

8.9.8全厂的共同接地装置应通过电缆隧道、电缆沟、电缆桥架 中的接地干线、铠装电缆的金属外皮、低压电缆中的PE线连成电 气通路,并应形成全厂接

8.9.9共同接地装置宜利用自然接地体,但不得利用输送易燃易 爆物质的管道。京然接地体能够满足要求时,除变电所外,可不设 人工接地体,但应校验自然接地体的热稳

8.9. 10/(氐压电4装置采用接地故障保护时,建筑物内电气装置 应采用保护总等电位联结系统。

8.10生产过程自动化

8. 1(). 1自动化设计应符合下列规定:

1生产线应设置集散型计算机控制系统,控制系统的管理范 围宜为整条生产线。根据需要,石灰石破碎及水泥包装的管理和 控制宜设独立的现场操作站,并宜与集散型计算机控制系统通信。

2热工测控点集中的区域宜釆用现场总线智能仪表,并应以 通信方式接入集散型计算机控制系统。数据量较大的主机设备宜 釆用现场总线通信方式接入集散型计算机控制系统。

3工厂主生产线上的低压电气系统设备可采用智能化控制, 并应通过标准开放网络与集散型计算机控制系统通信。

4生产线上应设置生料质量控制系统宜采用在线分析仪进 行前置控制,也可采用X射线多道光谱分析仪,并加设1个扫描 通道,同时应与集散型计算机控制系统通信。生料分析采样宜釆 用连续性自动取样、人工送样和人工制样装置,也可采用自动送样 和自动制样装置。2台以上的生料磨工艺线宜配置4套制样 设备。

5测量窑筒体温度应釆用定点式在线扫描红外测温装置。

6窑头和篦式冷却机应设置专用高温工业电视装置,生产过 程的关键区域还应设置闭路工业电视装置。

7爆炸危险区域的自动化陶计应符合现行国家标准《爆炸危 险环境电力装置设计规范》GB 50诲的有关规定。安装在爆炸危 险区域的自动化部件应符合现行国家标准《爆炸性环咬GB 3836 的有关规定,所选择的防爆产品应具有防爆合格证<

8生产线上应设置在线烟尘检测系统,并符合现行后业标准 《固定污染源烟樊E放连续监测技术规范》HJ滋和《固定污染 源烟气排放连续监测系统技术要求及检测方法/HJ/T 76的有关 规定。

9水泥工厂宜设置生产管理信息'系统,配料、粉磨和烧成等 系统宜设置智能优化控制系统。

10现场安装的电子式自动化部件的防护等级不宜低于 IP65o当产品的防护等级较低时宜釆用保护箱等措施进行保护。

11对烧成车间的自动部件应采取防高温损害的措施。对粉 磨车间的自动部件应釆取防振措施。

12对各车间反映主机设备安全及工艺过程正常运行的参数 应进行检测、显示及报警,并应根据主机要求设置控制回路。

8. 1(). 2原料破碎及预均化系统的检测与控制应符合下列规定:

1带热电阻的破碎机轴承、电动机轴承及绕组应设置温度检 测和报警系统;

2宜设置破碎系统板喂机调节回路;

3原料输送宜设置计量装置;

4原料预均化堆场的堆、取料机应设置独立的控制系统;控 制系统应具备手动、自动及遥控等功能,并应设置工业电视监视 系统。

8.10.3原料粉磨系统的检测与控制应符合下列规定:

原料磨采用辐式磨时,应符合下列规定(

1) 应设置出磨气体温度调节回路;

2) 应设置磨机喂料调节回路;

3) 应设置磨机进口风压调节脚

4) 宜设置出磨气体风量调节回免扌

2 回路。

8. 10.4

原料磨采用辗压机终粉磨系统时,宜设置辗压机喂料调节

>⅛r W

规定:

顼温度调节回路

废气处理系统的检测与控制应符合下列夏

应设置预热器喷水管道或增湿塔出口孕体

宜设置窑尾收尘器入口压力调节回路

8. 10.5

煤粉制备系统的检测与控制应符合下列规定:

煤粉制备系统、原煤预均化堆场应分别按爆炸危险环境

21区、22区的要求选择一次仪表S

制备系统收尘器出口及煤粉仓应设置温度及一氧化

碳含量检测、报警装置;

宜设置出磨气体温度调节回路;

宜设置煤磨辐式磨系统磨机喂料调节回路。

8. 1(). 6

1

,烧成系统的检测与控制应符合下列规定:

生料均化库及生料入窑应符合下列规定:

1) 生料均化库库底充气宜采用可编程控制器控制,也可釆

用集散型计算机控制系统控制;

2) 宜设置生料喂料控制回路,并宜设置自动在线流量校正

装置;

3) 应设置生料喂料仓仓重调节回路。

2预热器及分解炉应符合下列规定:

1) 各级预热器、分解炉的出口及三次风管应设置气体温度 及压力检测;

2) 易发生堵料的预热器锥体部位应设置防堵检测;

3) 4级、5级预热器下料管宜设置物料温度检测,1

4) 预热器一级筒出口应设置气体成分抽样及分析装置,预

热器五级筒出口或窑尾烟室宜设气体成分抽样及分析 装置;

5)宜设置分解炉出口温度调节回路。

3回转窑应符合下列规定:

1) 应设置窑尾烟室气体温度及压力检测装置;

2) 宜设置窑烧成带温度检测及二次空气温度检测装置;

3) 应设置窑头负座调节回路。

4冷却机及熟料输送应符合下列规定:

1)应根据冷却机、收尘器及风机等设备的控制要求,设置相 应的检测装置和控制回路;

2奥设置冷却机篦板温度及篦下压力等参数检测;

3)宜设置冷却机篦下压力调节回路;

<氏)宜设置冷却机充气风机风量或压力调节回路。

8. 10.7水泥粉磨系统的检测与控制应符合下列规定:

1水泥磨采用球磨、带辐压机的粉磨系统时,应符合下列规定:

1) 宜设置辐压机喂料调节回路;

2) 宜设置球磨机喂料调节回路;

3) 宜设置球磨机磨内喷水调节回路。

2水泥磨采用辐式磨时,应符合下列规定:

1) 宜设置出磨气体温度调节回路;

2) 宜设置磨机喂料调节回路。

8.10.8水泥包装系统的检测与控制应符合下列规定:

1宜设置包装机喂料中间仓料位调节回路;

2独立设置的水泥包装车间宜采用小型可编程控制器控制。

8. 10.9 装置。

各种储库、储仓应设置料位检测装置,并宜设置仓满指示

8. 11 控制室

8. 11.1

1

控制室的布置应符合下列规定:

应根据工艺控制要求和自动化设计原则,设置中央控制室 或分车间控制室;辅助车间应按需要设置控制室;分车间控制室不 宜过于分散;

2控制室宜设置在被控区域的 的要求。

置,并应满足生产控制

1控制室应有防技防火、隔声、隔热和通风等鬱0

2控制室的面积应满足设备安装、操作维修和检修等要求。

3室内不应有无关的工艺管道通过。

4采用集散型计算机控制系统的新建生产线宜设中央控制 室。中嚓制室的布置应符合下列规定:、尸

1) 应布置在有较好的采光和通风、噪备小、灰尘少、振动小、 无有害气体侵袭的位置;

2) 控制室内净空高度宜为2. 8m~3. 2mo同时地面应采取 防静电措施,地板架空高度宜为0. 25m〜0. 35m;

5设有集散型计算机控制系统和X射线分析仪等的控制室 应根据设备的要求设置空气调节系统,室内计算温度及湿度应符 合本规范附录G的规定。其他控制室应根据设备要求设空气调 节系统。

8.12 仪 表

8. 12.1 一次检测仪表选择应符合下列规定:

1应采用质量与性能稳定、精度满足要求的仪表;

2变送单元的精度不应低于0. 5级。

8. 12.2二次仪表的选择应符合下列规定:

1应采用性能稳定、抗干扰能力强的显示及控制仪表。采用 集散型计算机控制系统时,如无特殊需要不应设置二次仪表。

2二次仪表的精度应符合下列规定:

1) 数字式不应低于0.5级;

2) 模拟式不应低于1.5级。

8.12.3仪表电源应符合下列规定:

1仪表电源的负荷级别不应低于工艺设备用电的负荷级别, 并应从低压配电屏专用回路供电。

2电源应满足用电设备技术善数要求。

3中央控制室操作站、X荧北分析室及现场控制站供电应符 合下列规定:

1. 5倍

1)系统用电负荷应按现有设备总容量的1

计算;<*

2)中控

及X荧光分析仪宜采用双回路,并应从不

的变压器配出;现场控制站的供电电源,宜采用单回路

质设专用配电盘,且不应与照明、动力等混用;供电质量 应满足设备要求;

4)应设置不间断电源装置,不间断电源的容量不应小于所 需容量的1.5倍。不间断电源的供电延续时间不宜小 于 30mino

8. 12.4仪表气源应满足各用气设备的要求,仪表设计应符合现 行国家标准《工业自动化仪表气源压力范围和质量》GB/T 4830 的有关规定。

8.13 电缆及抗干扰

8. 13.1电缆选型应符合下列规定:

1控制电缆宜采用聚氯乙烯电缆,也可釆用聚乙烯绝缘或聚 氯乙烯护套铜芯电缆;模拟信号电缆宜采用屏蔽对绞铜芯电缆;

2控制系统数据通信电缆应根据系统的要求确定;

3与热电偶相连的导线应采用和热电偶相匹配的补偿导线;

4控制电缆截面宜釆用l.Omix?〜1.5mπ√,模拟信号电缆截 面宜采用O. 75mm2 ~1. 5mm2 ,补偿导线线芯截面宜采用1. 5mm2 ~ 2. 5mm2 ;

5釆用多芯控制电缆时,宜留有15癡的备用芯数;

Λ K

6主干通信网及室外远距离通信线路应采用光纤电缆。

8. 13.2电缆抗干扰措施应符合预规定:

1电力电缆应与控制电缆、模拟信号电缆分层敷设;IkV以 下的电力电缆和控制电缆可并列分开敷设;

2电缆屏蔽层应接地,接地方法应符合本规范第8. 14.4条 的规定;

3支架上的电 设时应按照电力电缆、控制电缆、信号电 缆的顺序由上至下排列敷设,数据通信 设在电缆桥架中

的专用电缆槽内;

4线路沿温度超过65°C的设备表面敷设时,应釆取隔热措 施,宜釆用耐高温电缆;在火源场所敷设时,应采用阻燃电缆,并应 釆取防X措施;

5电缆沟内两侧均有支架时,IkV以下电力电缆、控制电 缆、信号电缆、数据通信电缆应与IkV以上电缆分别敷设于两侧 支架上;

6线路不宜敷设在易受机械损伤、有腐蚀性介质排放、潮湿 以及有强磁场和强静电干扰的区域,无法避免时应采取保护措施 或屏蔽措施;

7明敷设的仪表信号线路与具有强磁场和强静电场的电气 设备之间的净距宜大于1. 5m;采用屏蔽电缆或穿金属保护管敷设 时,宜大于O. 8m;

8直接埋地敷设的电缆,不应沿任何地下管线的上方或下方 平行敷设。沿地下管线两侧平行敷设或交叉时,最小净距应符合 本规范附录C和附录E的规定。

9补偿导线外应加设保护管,也可在汇线槽内敷设,且不宜 与其他线路在同一根保护管内敷设,同时不宜直接埋地f

8.14自动化系统接地

8. 14.1自动化系统接地装置的设置应满足人身和设备安全及自 动控制系统正常运行的要求。

8. 14.2

自动化系统的接地方式应從 IJ规定:

工作接地应根据控制系统及仪器设备的要求确定; 保护接地应引至电气保护接地装置。

控制系统应采用单点接地。

8. 14.4信号线的屏蔽层接地点选择应符合下列规戦、

1信号源在测点现场接地时,屏蔽线寸屏蔽层应在现场 接地;

2信号源在测点现场不接地时的屏蔽层应在控制柜 端接地。

8. 15建筑智能化及消防报警系统

8.15.1水泥工厂的厂前区、中央控制室、办公楼等的建筑智能化 系统可根据实际需要确定。

8.15.2消防报警系统设计应符合现行国家标准《火灾自动报警 系统设计规范》GB 50116的有关规定。

8.16管理信息系统

8. 16. 1管理信息系统应包括综合布线系统、系统配置与编程功 能。系统对生产过程的监视和管理应通过作业计划处理、生产数 据收集等综合处理,并应保证生产管理者合理调度。

8. 16.2水泥工厂的综合布线系统设计应符合下列规定:

1系统应采用开放式星型拓扑结构,并应采用光缆和铜芯对 绞电缆混合组网,建筑物内应采用铜芯对绞电缆组网,各建筑物之 间宜采用光缆;

2综合布线系统设计应符合现行国家标准《综合布线系统工 程设计规范》GB 50311的有关规定。

8.16.3管理信息系统配置应符合下列规定:

1管理信息系统宜设置专用服务器,W得使用集散型计算机

控制系统的服务器;服务器宜设置专Ij透间;

2管理信息系统与集散型)壻机控制系统之间应采用硬件 网关通信或通过计算机软件方式通信,并应保证集散型计算机控 制系统的安全,可采用软硬件防火墙关闭不必要的通信端口;管理 信息系统应显示集散型计算机控制系统的实时数据G

3管理信息系统号质量控制系统之间应实现通信,并应取得 荧光分析仪或其他分⅛系统的各种化验分析结果;

4管理信息系统与各地中衡、轨道衡等计尊管理系统之间应 实现通彳您应取得称重和其他相关数据;V

5管理信息系统与变电站管理系统之间应实现通信,并应取 得相关的电量数据;

卞理信息系统需与烟尘检测系统、水泥发运系统、生产巡 检系统等生产管理系统之间应实现通信,并应取得所需要的数据;

7管理信息系统应具备开放扩展的功能,并应与企业资源计 划系统和其他管理系统相结合。

8. 16. 4管理信息系统应符合下列规定:

1系统可采用客户机(服务器)结构,也可釆用浏览器(服务 器)结构,还可采用混合结构;

2系统应在办公自动化平台上展开,并应与办公自动化系统 相结合;

3数据采集处理及通过软件或硬件的数据通信,应将集散型 计算机控制系统数据库转换为管理信息系统数据库;

4系统应具有显示数据流程图的功能,并应以模拟流程图的 方式显示生产现场系统的实际运行情况,同时数据显示应分为数 字方式和图形方式;

5系统应具有形成趋势曲线的功能,并应对重要的生产数据 进行长时间记录,同时应以曲线的方式显示;

6系统应具有质量信息管理功能,并应以质量台账为基础对 化验数据进行全面管理,还应具备自动、考核分析等 功能;

生

7系统应具有生产报表自亏 到的生产过程数据,完成按车间: 和主机设备运转统计、产品的产 材料的库存与消耗统计、电量及燃 析等功能;

开功能;应能根据釆集 对生产过程参数的分类查询 计、出入库(销售统计)、原燃 料消耗统计、历 戊本分

8系统宜具有设备管理功能,应能记录从设备采购到安装调 试、日常操作、費紀、润滑、维修、大修、故障、报废等信息。

9. 1 一般规定

9.1.1建筑结构设计应满足生产工艺的要嬲 立保证生产工艺 必需的操作、检修面积和空间,同时应满 风、防寒、隔热、

防水、防雨、隔声、卫生标准等要求。X

9.1.2建筑结构设计应采用成熟和符合国家产业政策的新结构、 新材料、新技术。

匚业建筑评价标

鬲用可循环使

生产辅助建筑物的室内空气质量应符合现行国家标准《室

9.1.3工业厂房设计宜冬 标准《绿色工业建筑评价标

准》GB/T 50878的有关符合下列规定:

1建筑物应在保证安全和不污染环境条件弟,利用荷循环使 用的材料

内空气质量标准》GB/T 18883的有关 房的室内有害物

质浓度应符合国家对工作场所有 接触限值的有关规定;

3釆暖建筑物围护结构的热壬参数应符合现行国家标准《民 用建筑热工设计规范》GB 50176的有关规定。

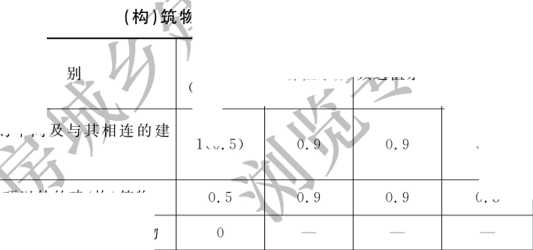

9.1. 4工业厂房设计时应避免噪声对环境的污染,并应符合现行 国家标准《工业企业噪声控制设计规范》GB/T 50087的有关规定。 9.1.5建(构)筑物安全等级应符合表9.1.5的规定。

表9. 1.5建(构)筑物安全等级

|

安全等级 |

破坏后果 |

建(构)筑物名称 |

|

二级 |

严重 |

三级以外的建(构)筑物 |

|

三级 |

不严重 |

装载机棚、推土机棚、卷扬机房、扳道房、各种小 型物料堆棚、材料库、厕所 |

9. 1.6建(构)筑物抗震设防分类应根据建(构)筑物使用功能的 重要性、震害损失和修复的难易程度等因素进行划分,并应符倉表

9. 1. 6的规定。

表9.1.6建(构)筑物抗震设防分类

抗震设防类别

乙类

丙类

丁类

装载机棚、推土机棚 棚、材料库、厕所

建(构)筑物名称

总降压变电站、中央控制室

除乙、丁类以外的建(构)筑

、各种小型物料堆

9.1.7 水泥工厂建(构) 准《建筑设计防火规范》Gl 建(构)筑物的火灾危险性 A的规定。

9.1.8功能

的防火设计应符合现行国家标 的有关规定。主要生产车间及 和建筑耐火等级应符合本规范附录

有助车间、生产管理

筑宜合并建设。

9.2生产车间与辅助车间

9.2.1 戸厂房的全部工作地带:儀应利用天然采光;因工艺 和使用条件的限制,天然釆光无法满足要求时,可采用人工照明为 辅的混合采光;有条件的地区宜利用太阳能技术。

9.2.2厂房内工作平台上部的净高及楼梯平台至上部构件底面 的高度不应低于2. Omo

9.2.3厂房内通道宽度应根据人行、配件的搬运及车辆通行等要 求确定,并应按单人行走允许最小宽度要求设计。

9.2.4固定设备或有封闭罩的运行设备旁的通道净宽不应小于

0. 8m,运转机械旁的通道净宽不应小于1. Omo

9.2.5辅助车间的设计应满足各主体专业的要求,并宜具有天然 采光和自然通风。

9.3辅助用室、生产管理及生活建筑

9.3.1水泥工厂的生产辅助用室宜包括值班室、控制室及存衣 室、卫生间和浴室等生活用室。生产管理及生活建筑可包括厂前 区的办公楼或综合服务楼(行政中心)、食堂、浴室、员王:何舍、招待 所、卫生所(急救站)、门卫室等。

9.3.2辅助用室、生产管理及生活建筑,外围护结构的热工性能, 应符合现行国家标准《公共建筑节能设计标蠢G戶50189的有关 规定。

9.3.3控制室设计除应符合本规用

1. 2条的规定外,还应

符合下列规定:

1控制室应布置在 备运行的部位,赞设置固定

观察窗;

2控制室的地面、墙面涎顶棚的布置应便于保洁,有特殊要 求时可做活动地板和吊顶;

3控制室内的允许噪声级不应高总OdB(A)。

9.4建筑构造设计

9. 设计应符合下列规定:

1厂前区建筑及辅助建筑的屋面可采取有组织排水,生产厂 房的屋面可釆取自由排水;钢筋混凝土屋面坡度不应小于1 : 50, 金属压型板屋面坡度不宜小于1 : 10,当板面无横缝时坡度可控 制在1 : 13以内;

2上人屋面,当厂房高度大于6m时应设置可直接到达屋面 的垂直爬梯;梯段高度超过3m时应设护笼,护笼底部距梯段下端 基准面的距离应为2.4m,护笼上端与栏杆高度应一致;

3屋面上有需要操作或巡检的设备且屋面兼作楼梯平台时, 屋面四周或使用范围内应设置防护栏杆,栏杆高度不应小于 1. 2m;

4圆库库顶的周边应设置防护栏杆,栏杆高度不应小于

1. 2mo

9. 4.2墙体设计应符合下列规定:

1框架填充墙应采用砌块、非黏土空心砖、

等。结砖或

轻质板材;

2钢结构墙面应采用金属压型板等轻质板材,钢筋混凝土框 架厂房的外墙也可釆用金属压型板或其他大型板确?

3在寒冷及风沙大的地区,建筑应设痴戸式围护结构;散 热量较大及无需防护的车间,可采用开敞式或辐 敞式厂房,并应 采取防雨措施;

4原料粉磨、煤粉制备、破碎车间、罗茨风机房、压缩空气站 等车间应减少外墙上的门、窗面积,外墙围护结构应具有隔声能 力。预均化堆场等车间宜设置封闭式围护结构。

9. 4. 3有设备出入的车间,大门宜高于设备或运输机械O. 4m,宜 宽于设备或运输机械宽度0. 6m;人行门宽不应刀00. 9m0

9. 4.4生产车间宜釆用平开窗。墙面难以到达的高处,宜釆用固 定的采为卵通风口。

9.4.5有隔声及防火要求的门窗应采用相应等级的门窗配件。

9.啓楼梯及防护栏杆的设计应符合下列规定:

1生产车间可采用金属梯作为工作平台交通梯,楼层间疏散 梯的设置应符合现行国家标准《建筑设计防火规范》GB 50016的 有关规定,且主梯宽度不应小于0. 9m;

2钢梯角度不宜大于45°;室外钢梯宜采用钢格板踏步;

3煤粉制备车间应设置上下连通的钢筋混凝土楼梯或钢梯, 楼梯角度可采用40o~45o;

4车间各类平台的临空周边、垂直运输孔洞以及楼梯洞口的 周边,应设置防护栏杆,且栏杆底部应设置高度不小于Ioomm的 踢脚板。

9. 4. 7楼面、地面、散水的设计应符合下列规定:

1建(构)筑物的外围应设置散水,人行门下应设置台阶,车 行门下应设置坡道;

2生产车间及辅助车间宜釆用混凝土地面,也可采用水泥砂 浆或随捣随抹光楼面;

3有洁净、耐酸碱、防火花等要求的地、楼面应釆用地砖、防 火花地面及抗静电活动地板等具有特殊功能的地面分V

4湿陷性黄土、膨胀土、冻胀土地区的地面、散水、台阶、坡道 设计应符合国家现行标准《湿陷性黄土地区建筑规范》GB 50025、 《膨胀土地区建筑技术规范》GB 50112J&;冻土地区建筑地基基础 设计规范》JGJ 118的有关规定;

5卫生间、盥洗室等房间地、楼面岸高宜低于与之相通的走 廊或房间的地、楼面20mm梦于楼层上的此类房间,楼面应设置 整体防水层;

6走道坡度为针VI潍寸应设置遇磋,大于12°时应设置踏 步。无屋盖输送走廊的地面应设置断水条,断水务的间距不应大 于Iom;输送走廊斜屋面应设置挡水条,挡水条的间距不应大于 IOmo输送天桥下有行人的位置,天桥走道地面应满铺。

9.4.8地沟、地坑及地下防水的设计应符合下列规定:

1地下水设防标高应根据地下水的稳定水位、场地滞水及 建地地下水位变化确定,最高地下设计水位应为稳定的 最高地下水位或最高滞水水位以上0. 5m,但不应超过室内地坪 标高;

2地坑底面低于地下水设防标高时,应按有压水设防,可釆 用防水混凝土或防水混凝土另加柔性防水层的双层防护做法;地 坑底面高于地下水设防标高时,可按无压水进行防潮处理;地坑及 地下廊分缝处,应进行防水处理;

3地沟、地坑应设置集水坑;

4车间内开敞式地坑、地沟的深度大于0. 5m时,应加设防 护设施。

• 84 •

9.5主要结构选型

9.5.1建(构)筑物的基础宜采用天然地基。具备下列情况之一 时,应采用人工地基:

天然地基的承载力或变形不满足要求

地基具有不满足要求的下卧层;

地震区地基含有不满足抗液化要求的

地基含有需要人工处理的特殊性岩至

多层厂房宜采用现浇钢筋混

据跨度采用钢结构或钢筋混凝土结松

9.5.3预热器塔架的底层宜采

混凝土结构,上部宜采用钢

结构或钢混组合结构。

9.5.4圆形预均化堆场

预均化堆场等大跨度屋盖结构应

采用钢结构。

9.5.5筒仓宜采用现浇钢筋混凝土结构。直处小于21m的筒 仓宜采用预应力或部分预应力钢筋混凝土结构。

9.5.6回转窑基础可采用大块式、墙式、箱形或框架式的结构。

9.6结

房的柱网应整齐,并宜符合建筑模数规定。

9.6.2厂房内的大型设备基础、独立的构筑物、整体的地坑等结 构宜与厂房柱的基础分开。

9. 6. 3与厂房相毗邻的建筑物宜采用沉降缝或伸缩缝与厂房分开。

9.6.4筒仓边的喂料楼、提升机楼和楼梯间,结构宜与筒仓为一 整体。

9.6.5辐压机基础宜设置在地面上。设置在楼板上时,应釆取加 强措施。

9.6.6建在高压缩性软土地基上的厂房,建筑物室内地面或附近 有大面积堆料时,应计入堆料对建筑物基础的影响,并应对差异沉 降采取相应措施。

9.6.7输送天桥支在厂房或筒仓上时,宜在天桥支点处设置滚动 支座。

9. 6. 8建(构)筑物沉降变形观测的设置应符合现行国家标准《建 筑地基基础设计规范》GB 50007的有关规定。

9.6.9长期处于磨损工作状态下的结构构件应采取抗磨损措施, 且结构层外应单独设置耐磨层,同时应对耐磨层进行每年1次的 定期检查。

9. 7设计

9.7.1建(构)筑物楼面均布活荷

准值及组合值系数、频遇

值系数、准永久值系数应根据生产的实际情况确定,也可按表9. 7. 1

确定。 √χK

表9.7.1建(构)筑物楼面均布活荷载

|

标准值 (kN∕m2) | ||

|

生产车间平台、楼梯、转运站 |

4 | |

|

胶带输#、空气输送斜槽等 输送走廊、一般走道 | ||

|

地蠢、站台、窑、磨等基础挑 出的走道 |

10 | |

|

窑头看火平 台(预热器塔架 平台)堆放耐火 砖的部分 |

计算平台板和梁 |

20(15) |

|

计算框架梁和柱 |

15(10) | |

|

民用建筑 |

按现行国家彳 | |

|

组合值 系数 |

⅛jg⅛2 系数 |

准永久值 系数 |

|

°∙7 |

0. 7 |

0. 6 |

|

笠 |

0.7 |

0. 6 |

|

1. 0 |

0. 8 |

0. 6 |

|

1.0 |

0. 8 |

0. 6 |

|

0.7 |

0.7 |

0. 6 |

|

标准《建筑结构荷载规范》GB 50009釆用 | ||

注:带括号的标准值用于预热器塔架平台。

9.7.2建(构)筑物屋面水平投影面上均布活荷载的标准值及组 合值系数、频遇值系数、准永久值系数应按表9. 7. 2确定。

表9.7.2建(构)筑物屋面水平投影面上的均布活荷载

|

类 别 |

标准值 (kN∕m2) |

组合值系数 |

频遇值系数 |

准永久值系数 |

|

压型钢板等轻型屋面 |

0. 5(0. 3) |

0. 7 |

0. 5 | |

|

不上人平屋面 |

0. 5 |

0. 7 |

0. 5 | |

|

上人平屋面 |

2.0 |

0. 7 |

_辨0.4 |

屋面兼作楼面时,应按楼面计算

注:1

的钢结构或钢构件,

不与雪同肘考虑

压型钢板等轻型屋面;对受荷水平投影面积大于 均布活荷载标准值可釆用括号内数政公

9.7.3

建(构)筑物屋面水平投影面上积灰荷载的标准值及组合

值系数、频遇值系数、准永久值系数应按表9. 7. 3确定。

值系多

组合值系数

类

0. 8

标准值 (kN∕m2)

准永久值 系数

1(0.

0. 8

除一 r三项以外的建(构)筑物

水源地、码头、居住区等建筑物

表9.7.3建( 如屋面水平投影面上的积灰荷载

有灰源的车间 筑物

注:i

有灰源的车间包括破碎车间、石灰石(煤及辅助原料)均化库、卸车坑、磨 房、调配站、窑头厂房、喂料楼、熟料库,烘干车间、包装车间等;

2在使用中积灰检查及清灰措施有保证时,对于采用压型钢板等轻型屋面的 积灰荷载也可采用括号内数值,但应在设计文件中注明设计条件及使用 要求;

3 积灰荷载仅适用于屋面坡度不大于25°;屋面坡度为25°〜45°时,积灰荷载

可按插入法取值;屋面坡度为45°及以上时,不考虑积灰荷载;

4屋面板和檀条的设计应符合现行国家标准《建筑结构荷载规范》GB 50009 的有关规定。

9.7.4建(构)筑物的设备荷载标准值应根据工艺要求的数值釆

・87 •

用。计算时应将设备荷载分解为永久荷载和可变荷载。准永久值 系数应采用0.8o

9.7.5无试验资料时,各种物料的重力密度、内摩擦角和摩擦系 数可按本规范附录F确定。 .L

9.8结构计算

9.8.1预热器塔架、双曲线冷却塔、水塔、烟囱以忌高度与宽度之 比大于4的框架、天桥支架等构筑物的设计,均应计入风振系数。

9.8.2预热器塔架、高度与宽度之比大K的框架及天桥支架,在 风荷载作用下,顶点的水平位移与电負斐之比不应大于1 : 500。物 料转运站的框架宜根据变形对设备运典影响控制水平位移。

9.8.3 计算地震作用时 的组合值系数应按表9. 8. 3

釆用。

表9.8.3可变荷载的组合值系数

|

可变荷载种类 |

组合值系数 |

|

雪荷载 | |

|

屋面积灰荷载 | |

|

屋面活荷载 | |

|

.Xr :楼面活荷载 |

ry 0 5 |

|

_______设备荷载_______ |

0. 8 |

9.8.4回转窑基础和磨基础的地基反力不宜出现零应力区。同 一设备的相邻两个基础之间的不均匀差异沉降量不应大 于 IOmmO

9. 8. 5回转窑基础和管磨基础可不作动力计算。

9.8.6 回转窑基础、磨基础、破碎机基础和大型风机基础可不作 抗震验算。

9.8.7有温度变化的管磨基础和筒式烘干机的基础应计入轴向 的温度伸缩力。

10.1 一般规定

10.1.1给水排水设计应满足生产、生活、消防和环境保护的要 求,并应符合下列规定:

护的总体规划综

1给排水设计应根据地区水资i

合利用

2给排水设计应采取循环用水、一水多用、中水回用等措施;

3给排水设计应合理利用水资源和保护水体,排水设计应符

合现行国家标准《污水综合排放标准》GB 8978的

10.1. 2 水泥工厂余热发电系统废水排放应符,合现行国家标准 《水泥工厂余热发电设计规范》GB 50588

10.2 给

10.2.1生中>生活用水量的确定喋、 列规定: 用水量应根据生产工艺的要求确定;

2厂区生活用水量宜为(30〜50)L∕(人•班),其小时变化系 数宜取1. 5-2.5,且用水时间宜为8h;厂区淋浴用水量宜为(40〜 60)L∕(人•班),淋浴延续时间宜为Ih;

3居住区生活用水量应符合现行国家标准《室外给水设计规 范》GB 50013的有关规定;

4浇洒道路和场地用水量宜为(2. 0〜3. O)L∕(r√ ∙ d);绿化 用水量宜为(1.0〜3. 0)L∕(rn2 ∙ d);

5冲洗汽车用水量和公共建筑生活用水量应符合现行国家 标准《建筑给水排水设计规范》GB 50015的有关规定;

6化验室用水量宜为(30〜50)r∏3∕d,用水时间宜为8h;机电 修理车间用水量宜为(10〜20)r∏3∕d,用水时间宜为8h;

7设计未预见用水量可按生产、生活总用水量的15⅛~ 30 %计算。

10.2.2机械设备轴承冷却水的温度宜小于32°C,冷却水碳酸盐 硬度宜控制在(80〜450)mg∕L,悬浮物宜小于20mg∕l,⅜>H值宜 为6. 5-8.5,并应满足水质稳定的要求。

10.2.3当生活用水作为冷却机喷水、增湿塔喷*、H道喷水、辐式 磨喷雾和仪表冷却等生产用水时,碳酸盐硬度宜小T450mg∕Lo

10. 2. 4生产用水的水压应根据生产要求申R 车间进口的水压 宜为(O. 25~0. 40)MPa,部分峡备的水压要求较高时,可局部 加压。

10.2.5给水水源的选择应根据水资源勘察资料和总体规划的要 求、通过技术经济比较后确定,并应符合下列规定:

1水资源应丰富可靠,并应满足生产、生活和消防的用水量 要求;

2生活饮用水水质应符合现行国家标准《生活饮用水卫生标 准》GB 彭的有蜓规定;

3生部b用水应选用水质不需净化处理或只需简易净化处 理的水源;

4生活饮用水宜与农业、水利、邻近城镇和工业企业协作,综 合利用水资源,生产补水水源采用城镇再生水宜符合现行国家标准 《城市污水再生利用 工业用水水质》GB/T 19923的有关规定;

5地表水和地下水缺乏时,可将雨水作为补充水源,蓄水工 程设计应符合现行国家标准《雨水集蓄利用工程技术规范》GB/T 50596的有关规定;

6水源工程及配套设施应安全、经济、便于施工、管理和 维护。

10.2.6水源取用地下水时,取水量应小于允许开采水量。采用 管井时,应设置备用井。备用井数量应按任何1 口井或其设备事 故时仍能满足80%设计取水量确定,但备用井不得少于1 口井。

10.2.7水源取用地表水时,枯水期的流量保证率应为90⅛~ 99%,大、中型厂和水源丰富地区宜取大值;小型厂和缺水地区可 取小值。

10. 2. 8中型及以上规模水泥厂取水泵站和取水构筑物的最高水 位,宜按50年〜IoO年一遇的频率设计;枯水位的保证率宜按 95%设计、99%校核。小型厂可按25年〜为罗一遇的最高水位 频率设计,枯水位的保证率可按90%设计魚辨核。

10. 2. 9水源至工厂的输水工程宜采用重力输床。输水管线宜设 置两条,当其中一条故障时,另二条宜保证通过80%设计水量;当 水源至工厂只设置一条输水管,或多座水源井分别以单管向工厂 输水时,厂内宜设置安全储水池或其他安全供水的设施。

10.2.10给水处理厂的力应根据工厂总体规划的要求确 定,并应满足生产、生活最高日供水量加消防补充水量和自用 水量。

10.2.11生产给水宜釆用敞开式循环水系统,循环回水宜釆用压 力流。循环冷却水系统应保持水质和水涂衡,可采用自然或人 工方式降低水温,应进行水质稳定计算,并应采取水质稳定措施或 其他水质处理措施,同时还应符合现行国家标准《工业循环冷却水 处理籟规范》GB 50050和《工业循环水冷却设计规范》GB/T 50102的有关规定。当采用水质要求较高的生产用水时,可由生 活给水系统供水。

10. 2.12在一个水泵站内,宜选用同类型的水泵;每一组生产给 水泵应设置备用泵,但冷却塔给水泵可不设置备用泵。

10. 2.13生活饮用水管道不得与非生活饮用水管道及非城镇生 活饮用水管道直接连接。

10.2.14生活和消防给水系统应设置水量调节储存设施宜选择 高位储水池。

10. 2.15生产和生活、厂内和厂外的用水的计量应分别计量。外

购水总管、自备水井管、生产车间和辅助部门,均应设置用水计量 器具。各车间和公用建筑生活用水应独立计量。循环水泵站芝量 仪表的设置应符合现行国家标准《工业循环冷却水处理设计规范》 GB 50050的有关规定。不允许停水点的用水计量器具应设置旁 通管路和控制阀。

10.3排 水

10.3.1排水工程设计应结合当地规划,漿老并生活污水、工业 废水、洪水和雨水的排除。生产污水、生活有洛采用合流制,雨 水宜单独排除。不可回收的生产废雨水或生活污水排水 系统。

10. 3.2生产排水量应根⅛∣吿产用水的要求及循环水水质稳定的 要求确定。生活污水量的确珈符合现行国家标准《室外排水设 计规范》GB 50014的有关规定,也可按生活用水量的(0吆〜90% 计算。

10.3.3下歹 排入排水管网蔑 < 应进行局部处理:

物排此的粪便污水宜先排入分散或集中设置的化

粪池

转窑和烘干机的托轮水槽的废水不宜排出;当需排出 时,应设置除油设施;

3汽车冲洗污水及食堂含油污水的处理系统中应设置沉淀 和除油设施;

4成型室和细度室的排水系统应设置除砂设施;

5对化验室的化学分析室、机械修理、电气设备修理车间和 其他车间的蓄电池室排出的含酸碱污水,应设置中和处理设施;

6锅炉房排出的高于40°C的废水应设置降温设施。

10.3.4水泥工厂的污水处理程度及污水排放应符合现行国家标 准《污水综合排放标准》GB 8978的有关规定。

10.3.5水泥窑协同处置固体废物、污泥等过程中产生的渗滤液、

清洗废水及其他废水,应处理达标后排放。废水排放应符合现行 国家标准《污水综合排放标准》GB 8978的有关规定。

10.4车间给水与排水

10. 4.1车间和独立建筑物的给水排水系统应与室外给水排水系 统协调一致。

10. 4.2生产用水设备的进口水压应根据生粉工艺和设备的要求 确定。

10. 4. 3 窑尾管道(增湿塔)和冷却机喷雾给水泵宜设置调节水 箱,自灌引水。

10. 4.4石灰石卸车坑、石灰石 等喷淋收尘用水宜由生

产给水系统供水,也可由生活给水系统供水。当水压不足时,应局 部加压。

10. 4.5生产车间内的给水管道宜采用枝状布置。

10. 4.6给水排水管道应根据建厂地区气候条件和建筑物特性, 釆取防冻和防结露措施。

10. 4.7 -建筑物的引入管和压力循环回水出户管应设置控制阀 门。用水设备的管道最高部位宜设置排筐阀;管道最低部位宜设

10.5消防及消防用水

10. 5.1水泥工厂应设计消防给水,并应按建筑物类别及使用功 能,设置固定灭火装置和火灾自动报警装置。消防设计应符合现 行国家标准《建筑设计防火规范》GB 50016的有关规定。

10.5.2厂区和独立居住区,同一时间内的火灾次数应按1次计算。

10.5.3消防用水量应符合现行国家标准《消防给水及消火栓系 统技术规范》GB 50974的有关规定。

10. 5. 4当工厂设置消防车、移动式消防泵或由附近的消防站协 作来满足消防灭火时,室外消防给水宜采用低压给水系统,管道的

压力应保证最不利点消火栓的水压不小于O. IOMPaO

10.5.5消防给水系统可与生活给水系统或生产给水系统合并。 设有储油系统时,油库区宜采用独立的消防给水系统。

10.5.6室外消防给水管网应采用环状布置。居住区 区,其室外消防用水量不超过20L∕s时,可采用枝状布 1(). 5.7

厂

下列车间和建筑物应设置室内消防给水: 煤粉制备车间 煤预均化堆场 原煤堆场; 包装纸袋库 中央控制室

超过2个车位的修车库

停车数量超过5辆的汽车库和停车场; 建筑高度大于15m或体积超过IOOOOm:

Z -ʌ

司,在确保消防用水量和水压时,可不设置屋

、倒班

区水泥工厂非采暖车间内的消防管道应采取放空 ,在总进口处宜设置快速启闭装置。

耐火等级为一、二级,无明火及可燃物较少的丁、戊类高

层厂房,每层工作平台工人少于2人,且各层平台人数总和不超过

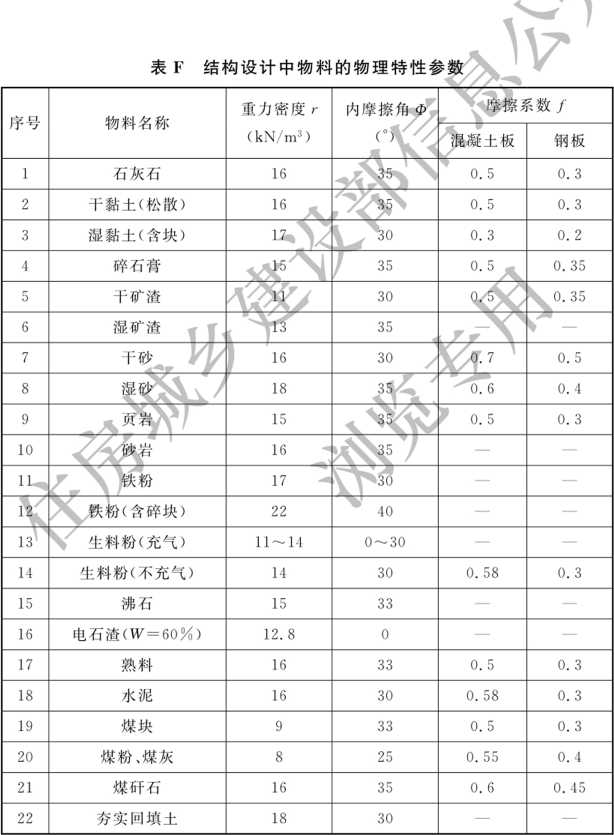

10人时,可不设置室内消防给水。