① ②

ICS 91.220

P 95

JG/T 546—2019

Safety PrOteCtiOn PlatfOrln for adhering type Iifting OPeratiOn for building COnStrUCtiOn

2019-03-27 发布

2019-12-01 实施

中华人民共和国住房和城乡建设部 发布

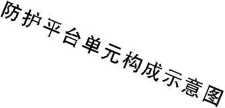

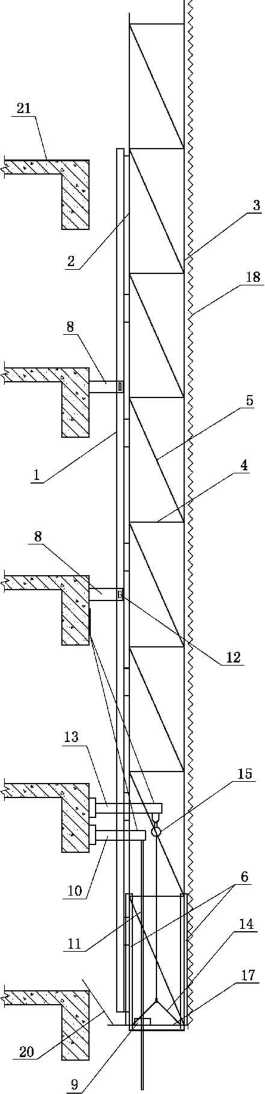

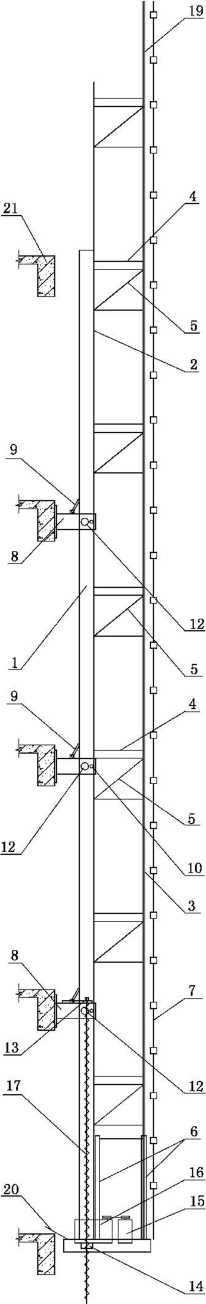

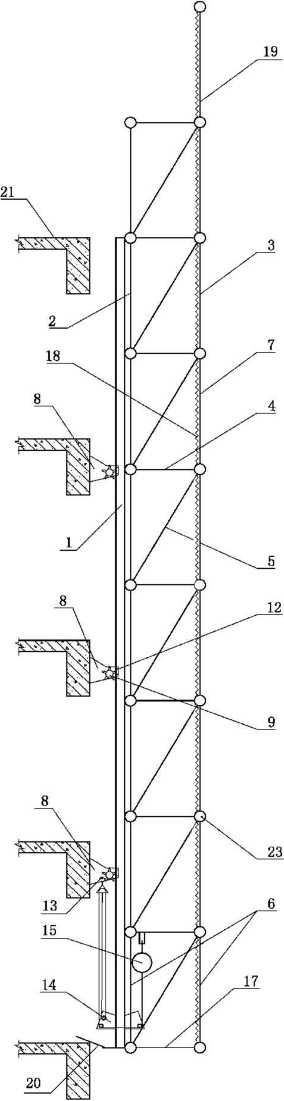

附录A (资料性附录)防护平台结构、构造及与建筑结构附着关系示意图

本标准按照GB/T 1.1—2009给出的规则起草。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部建筑施工安全标准化技术委员会归口。

本标准负责起草单位:中国工程建设标准化协会施工安全专业委员会、荣华建设集团有限公司。

本标准参加起草单位:深圳市特辰科技股份有限公司、重庆金架子机电设备有限公司、浙江固华脚 手架工程有限公司、江苏云山模架工程有限公司、广州达蒙安防科技有限公司、重庆钢星建筑工程有限 公司、广西中科附着升降脚手架有限公司、宁波洪杰建筑有限公司、江苏天任建设有限公司、山东国兴模 板脚手架有限公司、兴润建设集团有限公司、烟台市建筑施工安全监督站、中国建设教育协会建设机械 职业教育专业委员会、国家建筑工程质量监督检验中心、中国建筑科学研究院建筑机械化研究分院、山 东省建设建工(集团)有限责任公司、山东泰安建筑工程集团有限公司、乾日安全科技(北京)有限公司、 鹏达建设集团有限公司、安徽康东建设工程有限公司、重庆建工脚手架有限公司、北京万兴建筑集团有 限公司、北京城建六建设集团有限公司、北京城建一建设发展有限公司、中国葛洲坝集团三峡建设工程 有限公司、北京城建远东建设投资集团有限公司、中国建筑第五工程局有限公司北京公司、北京路鹏达 市政工程有限责任公司、武汉市建设工程安全监督站、南通市达欣工程股份有限公司、中铁三局集团有 限公司、山东省建筑施工安全监督站、常州市东大建筑装备有限公司、重庆方华建筑技术服务有限公司、 上海蔚蓝建筑安装工程有限公司、河南天立建筑工程技术有限公司、北京万峰科技股份有限公司、沈阳 市建设工程安全监督站、衡阳市建设工程安全监督站、包头市建设工程安全监督站、成都市建设工程施 工安全监督站、武汉竹安脚手架工程有限公司、天元建设集团有限公司、北京星河人施工技术有限责任 公司、重庆市协升建筑有限公司、重庆天鼎建筑工程技术有限公司、天津创大科技发展有限公司、广东奇 正模架科技有限公司、山西省建设工程安全监督管理总站、陕西省建筑业协会、山西龙城建筑科技有限 公司、陕西开友实业有限公司、陕西百斯特工程技术有限公司、杭州骏达建筑安装工程有限公司、北京京 承顺通建设工程有限公司、上海建工四建集团有限公司设备工程公司、湖南慧盛模板脚手架工程有限公 司、陕西秦天技术咨询有限公司、河北亿安工程技术股份有限公司、河南亚飞脚手架工程有限公司、河北 恒大建筑机械租赁有限公司、山东新港模板工程技术股份有限公司、滨海永达电子科技有限公司、山西 省工程机械有限公司、湖北仁泰恒昌科技发展有限公司、河南蒲新建设劳务有限公司、河北宇雕起重装 备科技有限公司、南阳市领驭机械有限公司、广州丰利达安防科技有限公司、江苏省特种设备安全监督 检验研究院无锡分院、河南省第一建筑工程集团有限责任公司、保定同益建筑工程设备技术开发有限公 司、哈尔滨大东集团股份有限公司、安徽现代建筑安全研究院、中国葛洲坝集团国际工程有限公司、武汉 鄂建工程技术服务公司、安徽城建检测科技有限公司、湖北汉安龙兴科技有限公司、郑州永安附着式脚 手架有限公司、北京城建北方建设有限责任公司、上海市建工设计研究总院有限公司、重庆东辰建筑机 械工程安装有限公司、蚌埠传感器系统工程有限公司。

本标准主要起草人:秦春芳、廖永、吴克祥、马千里、罗贵波、钟建都、陈世教、徐源、王克平、何卫东、 程光星、唐继忠、谭占峰、黄寿法、孙文、范国耀、王剑辉、裘国荣、边疆、童晓刚、李奇、刘承桓、王峰、 郭玉增、刘贺明、王春琢、孟宪达、杜金山、孟蔡、亓玉政、张东宁、孙丽玲、李文、王连明、韩建成、宗兆民、 姚圣龙、李友华、刘鑫、解江涛、张乃国、牛力、徐仁贵、王邦国、徐建陇、张英明、郑大昌、王华成、张志峰、 张俊、高空亮、童成章、朱兵、王志坚、宋连海、郭建平、岳韵流、周桥、洪寿涛、刘建国、王跃、周东、邓正新、 魏明、宫守河、王俊川、赵宏伟、黄开友、刘帮力、刘龙飞、平京辉、丁水根、鲁成胜、陈西锋、杨林、吴国政、 徐洋、张亚飞、戴良飞、顾进军、史宗涛、李碧玉、王小磊、姜德华、赵守申、郭新民、寇建惠、杨喜京、 郭娇龙、王松雷、王润玲、苏茂兵、张晓刚、扈其强、康宸、敖海军、王宏宇、杨自统、李东、彭朝仁、姚俊、 潘静、熊朝阳、解金箭、杨军、邓阁、贺昌义、张炜。

建筑施工用附着式升降作业 安全防护平台

1范围

本标准规定了建筑施工用附着式升降作业安全防护平台(以下简称“防护平台”)符号、分类和标记、 材料、设计构造、要求、试验方法、检验规则、标识、包装、运输和贮存。

本标准适用于附着在建筑结构上,依靠自身的升降设备实现提升和下降的附着式升降作业安全防 护平台产品的设计、制造、组装、拆除、维修、保养和检验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1金属材料拉伸试验 第1部分:室温试验方法

碳素结构钢

热轧型钢

低合金高强度结构钢

低压流体输送用焊接钢管 非合金钢及细晶粒钢焊条 热强钢焊条

GBzT 700

GB/T 706

GB/T 1591

GB/T 3091

GB/T 5117

GBzT 5118

GB/T 5237.1铝合金建筑型材 第1部分:基材

六角头螺栓C级

六角头螺栓

结构用冷弯空心型钢

气体保护电弧焊用碳钢、低合金钢焊丝

普通胶合板

一般工程用铸造碳钢件

直缝电焊钢管

钢管脚手架扣件

起重用短环链验收总则

起重用短环链T级(T.DAT和DT型)高精度葫芦链

GB/T 5780

GB/T 5782

GB/T 6728

GBzT 8110

GB/T 9846

GB/T 11352

GB/T 13793

GB 15831

GB/T 20946

GB/T 20947

木结构设计标准

建筑结构荷载规范

混凝土结构设计规范

钢结构设计标准

冷弯薄壁型钢结构技术规范

建筑施工脚手架安全技术统一标准

GB 50005

GB 50009

GB 50010

GB 50017

GB 50018

GB 51210

JGJ 46施工现场临时用电安全技术规范

JGJ/T 128建筑施工门式钢管脚手架安全技术标准

JGJ 130建筑施工扣件式钢管脚手架安全技术规范

JGJ 162建筑施工模板安全技术规范

JGJ 231建筑施工承插型盘扣式钢管支架安全技术规程

JGJ 305建筑施工升降设备设施检验标准

3术语和定义、符号

下列术语和定义、符号适用于本文件。

3.1术语和定义

3.1.1

建筑施工用附着式升降作业安全防护平台 Safety PrOteCtiOn PIatfOrm for adhering type Iifting operation for building COnStrUCtiOn

搭设一定高度并附着于建筑结构上的架体,依靠自身的升降设备和装置,可随建筑结构逐层爬升或 下降,具有安全防护、防倾、防坠和同步升降功能的施工作业平台。由平台结构、升降机构、动力设备、防 倾装置、防坠装置及升降同步控制系统组成。

3.1.2

平台结构 PIatfOrm StrUCtUre

由竖向主框架、水平支承结构及平台构架组成的架体。

3.1.3

竖向主框架 VertiCal main frame

垂直于建筑结构外立面,并与导轨连接,主要承受和传递平台的竖向和水平荷载的竖向框架式结构 件,由钢管或型钢制作,分为平面桁架、空间桁架、刚架三种结构形式。

3.1.4

水平支承结构 horizontal SUPPOrting StrUCtUre

设置在竖向主框架的底部,与建筑结构外立面平行,与竖向主框架相连接,主要承受平台竖向荷载, 并将竖向荷载传递至竖向主框架的水平支承构件。由钢管或型钢制作,为空间桁架结构或型钢梁结构。

3.1.5

平台构架 PlatfOrm frame

安装于相邻两竖向主框架之间,并支承在水平支承结构上的架体,由扣件式钢管脚手架、门式钢管 脚手架或承插型盘扣式钢管支架组成,或由型钢构件搭设。

3.1.6

防护平台单元 PrOteCtiOn PlatfOrm Unit

由每相邻两根竖向主框架、水平支承结构及平台构架、升降机构、防倾和防坠装置及同步升降控制 系统组成的单元结构。

注:也称平台单元。

3.1.7

升降机构 IiftilIg mechanism

由附着支座、上吊点和下吊点、导轨组成,辅助平台升降运行的设施。

3.1.8

附着支座 attached bearing

防护平台与建筑结构相连接的构件,承受并将平台上的荷载传递至建筑结构,承担升降动力,对防 倾、防坠功能起支承作用。由附着板、悬吊结构、穿墙螺栓等结构件构成。

3.1.9

悬 吊结构 CantileVer StrUCtUre

附着支座的主要结构件,其一端焊接在附着支座的附着板上,另一端悬挑,悬挑端承受平台荷载,并 支承防倾、防坠装置,由槽钢、工字钢或钢板制作。

3.1.10

导轨 guide rail

设置在附着支座上或竖向主框架上,引导平台上升和下降的轨道。

3.1.11

上吊点 hanging POint

升降动力设备连接在附着支座上的悬挂点。

3.1.12

下吊点 IOWer Iifting POint

升降动力设备连接在平台上的起吊点。

3.1.13

平台高度 PIatfOrm height

平台最底层杆件轴线至平台最上层横杆(护栏)轴线间的距离。

3.1.14

平台宽度 PIatfOrm Width

平台竖向主框架内、外排立杆轴线之间的水平距离。

3.1.15

平台支承跨度 PIatfOrm SUPPOrt SPan

两相邻竖向主框架中心轴线之间的距离,也是两个机位之间的距离。

3.1.16

悬臂高度 CantileVer height

平台的最上部具有防倾功能的有效附着支座以上的平台高度。

3.1.17

悬挑长度 OVerhang Iength

平台竖向主框架中心轴线至平台端部立面之间的水平距离。

3.1.18

防倾装置 anti OVertUrning device

防止平台在升降和使用过程中发生倾覆的装置。

3.1.19

防坠装置 falling PrOOf device

可在平台升降或使用过程中发生意外坠落时的制动装置。

3.1.20

同步控制装置 SynChrOnOUS COntrOl device

在平台升降中,控制各升降点、各机位的升降速度,将各升降点间的荷载、高度差值控制在设计容许 范围内的装置。

3.1.21

停层装置 StOPPing device

设置在附着支座上,当平台停在某一楼层上时,将平台的全部荷载传递到附着支座上的承力装置。

3.2 符号

下列符号适用于本文件。

3.2.1作用和作用效应

FJd ——作用于构件连接节点的荷载设计值;

FN ——穿墙螺栓抗拉试验极限抗拉力;

FV ——穿墙螺栓抗剪试验极限抗剪力;

M ——构件所承受的弯矩设计值;

M3 ——水平杆在荷载作用下的弯矩设计值;

M4 ——风荷载作用在平台构架立杆上引起的弯矩设计值;

M5 ——平面刚架内外肢杆跨中弯矩设计值;

MffiaX ——受弯构件所承受的最大弯矩设计值;

MWk ——水平风荷载引起的立杆弯矩标准值;

MZ ——支座在竖向荷载作用下所产生的弯矩设计值;

∑M^ik——平台构架单根水平杆在永久荷载作用下所产生的弯矩标准值总和;

∑Mj,k——平台构架单根水平杆在施工荷载作用下所产生的弯矩标准值总和;

N ——受拉或受压杆件轴向力设计值;

NI ——单个附着支座所承受的最大竖向荷载设计值;

NZ --单个机位处竖向荷载设计值;

N3 --水平杆杆端竖向荷载设计值;

N4 ——平台构架立杆轴向力设计值;

N4k ——平台构架立杆竖向荷载标准值;

NC ——坠落工况下支座上的竖向反力设计值;

NE ——升降工况下作用于竖向主框架提升点的作用力设计值;

Ni ——在实际荷载标准值条件下,第i根杆的轴力值;

Ni ——在所求位移点处施加单位力时,第Z根杆的轴力值;

NLl ——坠落状况下水平支承结构对竖向主框架的下拉力设计值;

NRJd ——构件连接节点的承载力设计值;

NS ——因施工原因产生的水平荷载设计值;

NfS ——单个附着支座所承受的水平荷载设计值

NT ——平台升降时,提升力标准值;

N? ——单根螺栓抗拉承载力设计值;

N: ——单根螺栓所承受的拉力设计值;

Ng ——单根螺栓抗剪承载力设计值;

N: ——单根螺栓所承受的剪力设计值;

∑NGik——单个附着支座所承受的竖向永久荷载标准值总和;

∑NQik——单个附着支座所承受的施工荷载标准值总和;

云Nn——平台构架单根水平杆所承受的永久荷载标准值总和;

∑N^lk——平台构架单根水平杆所承受的施工荷载标准值总和;

切Nnt——平台构架单根立杆所承受的永久荷载标准值总和;

∑N^ik——平台构架单根立杆所承受的施工荷载标准值总和;

∑<,k ——在使用工况下竖向主框架负荷面积以外的架体、栏杆、挡脚板、安全网、脚手板自重标 准值及计算跨距内水平支承结构自重标准值总和;

∑<k ——在使用工况下竖向主框架负荷面积以外的作业层上施工荷载标准值总和;

PI ——活塞的工作阻力标准值;

Pn ——活塞杆设计推力额定值;

Pk ——受弯构件跨中集中荷载标准值;

Py ——液压油缸内的工作压力额定值;

Qk ——受弯构件、构件自重、施工荷载标准值;

QW ——竖向主框架所承受的风线荷载设计值;

RC ——扣件抗滑承载力设计值;

TC ——提升设备额定提升力;

TE ——平台升降时的提升荷载设计值;

S ——受弯构件挠度;

砺 ——水平支承结构下弦杆跨中节点的竖向位移;

S ——平面刚架跨中挠度;

PZ ——竖向主框架顶部最大位移;

P21 ——相邻机位检验高差最大值;

g ——各机位间检验高差最大值;

WO --基本风压值;

Sk --风荷载标准值;

Wkl ——升降工况时,风荷载标准值;

ε ——跨中检验挠度;

G --正截面应力;

幻 ——垂直于焊缝长度方向的应力;

為 ——第Z检验点在自重荷载设计值作用下的应力;

皿 ——第Z检验点在施工荷载标准值作用下的应力试验值;

口 ——沿焊缝长度方向的剪应力。

3.2.2材料、构件物理性能

E ——钢材弹性模量;

f ——钢材的抗拉、抗压和抗弯强度设计值;

f7 ——角焊缝的强度设计值;

——螺栓抗拉强度设计值;

ʃv --钢材的抗剪强度设计值;

我——螺栓抗剪强度设计值;

E]——构件挠度限值;

Ei] ——构件挠度容许值;

[勿]--水平支承结构下弦杆跨中节点竖向位移容许值;

——平面刚架跨中挠度容许值;

[如]——竖向主框架顶部位移容许值;

[如1 ]——相邻机位高差容许值;

[如』——各机位间高差容许值。

3.2.3几何参数

A——受压杆件毛截面面积;

A4——平台构架立杆的毛截面面积;

A/——第Z根杆的毛截面面积;

AL——滚轮轴截面积;

An——受拉或受压杆件净截面面积;

b1——滚轮轴外伸至滚轮中心长度;

D 活塞直径;

d——螺栓直径;

de——螺栓螺纹处有效截面直径;

WI——附着支座竖向间距;

W2——竖向主框架悬臂高度;

he——角焊缝的计算厚度;

们——角焊缝的焊角尺寸;

I——平面刚架内外肢杆毛截面惯性矩;

IX——受弯构件毛截面惯性矩;

i --回转半径;

L——附着支座水平间距;

Li——第Z根杆的几何长度;

L——受弯构件计算跨度;

Za——平台构架立杆纵向间距;

Zb ——竖向主框架宽度;

ZW——角焊缝的计算长度;

ZZ——平台构架重心距附着支座支撑点的水平投影距离;

IS——检验机位间跨度值;

W——毛截面抵抗矩;

W3 ——水平杆截面抵抗矩;

立4——平台构架立杆的截面抵抗矩;

WL ——滚轮轴截面抵抗矩;

Wn——受弯构件净截面抵抗矩;

λ ——长细比;

[ʌ]--容许长细比。

3.2.4计算系数

K --综合安全系数;

KS——吊具、索具安全系数;

k∖∖ 悬臂咼度系数;

心 ——单个机位在每楼层处附着支座数量;

" ——单个附着支座内同时受力的防倾导向滚轮数量;

TrlZ --施工时作业层数;

Bl ——正面角焊缝的强度设计值增大系数;

/o ——结构重要性系数;

/1 ——竖向主框架竖向荷载设计值附加安全系数;

L ——荷载不均匀系数;

L ——冲击系数;

/4 ——水平支承结构竖向荷载设计值附加安全系数;

L ——平台构架立杆竖向荷载设计值附加安全系数;

X6 ——升降荷载不均匀系数;

/g --恒荷载分项系数;

Xq——活荷载分项系数;

η ——油缸的机械效率;

K ——防护平台风荷载体型系数;

糸Z --风压高度变化系数;

φ ——受压杆件的稳定系数;

Φ --挡风系数;

中C --施工荷载组合值系数;

≠w --风荷载组合值系数。

4分类和标记

4.1分类

4.1.1防护平台竖向主框架、水平支承结构应按表1进行分类。

表1防护平台竖向主框架、水平支承结构分类

序号

构件类别

构造

示息图

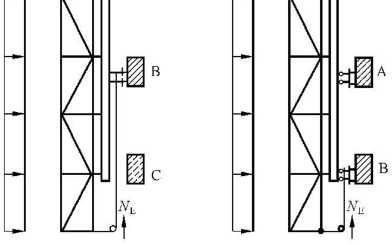

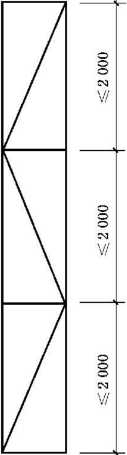

a∙平面桁架结构

由立杆、水平杆、斜腹杆组成,其各杆 件的连接点均应为焊接或螺栓连接, 斜腹杆的设置有拉杆式(见图①)和 之字型式(见图②)两种

① ②

竖向 主框架

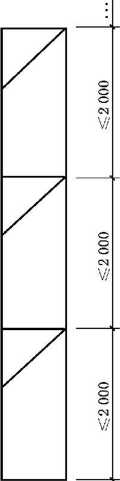

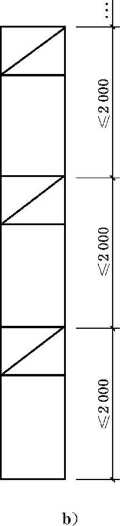

b.平面刚架结构

由立杆、水平杆和斜腹杆组成,釆用 钢管制作时,如图③所示,釆用型钢 制作时,如图④、图⑤、图⑥所示

|

7 |

Z |

|

7 |

N |

|

7 |

Z |

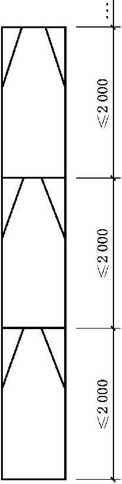

C-空间桁架结构

由立杆、水平杆、斜腹杆组拼成空间 六面体结构,如图⑦所示

表1 (续)

|

序号 |

构件类别 |

构造 |

示意图 | |

|

4 |

水平支 承结构 |

a∙空间桁架式结构 |

由立杆、水平杆、斜腹杆组拼成的六 面体的空间桁架式结构,桁架各杆件 的轴线应相交于节点处,节点釆用焊 接或节点板螺栓连接,高度为O∙6~ 1.8 m,如图⑧所示 |

⑧ |

|

5 |

b.平面刚架式结构 |

由型钢组成的平面钢梁,设有横向水 平杆,上铺钢板,如图⑨所示 |

⑨ | |

4.1.2防护平台结构和构造应按表2进行分类。

表2防护平台结构和构造分类

|

序号 |

类别 |

平台结构构造 |

外立面防护结构 | |

|

1 |

普通型 |

竖向主框架为平面桁架结构或空间桁架结构,水平支承结构为空间 桁架结构,平台构架为扣件式钢管脚手架或节点为其他连接方式的 钢管架,竖向主框架、水平支承结构与平台构架是由同一种型号的 圆钢管制作的。铺设木脚手板、胶合板脚手板、冲压钢板或钢板网 脚手板 |

密目式安全立网或 框式钢网片防护网 | |

|

2 |

半装配型 |

竖向主框架为平面桁架结构或空间桁架结构,水平支承结构为空间 桁架结构,平台构架杆件连接点为焊接或螺栓连接的钢管架、门式 钢管脚手架或承插型盘扣式钢管支架,铺设定型的钢脚手板 |

框式钢网片防护网 或波纹型钢防护网, 当防护网不能直接 与平台结构可靠连 接时,平台外立面应 设置剪刀撑____ | |

|

3 |

装配型 |

平台结构的竖向主框架、水平支承结构和平台构架均釆用型钢或铝 型材工厂制作,在施工现场组装。竖向主框架为装配式竖向平面桁 架或刚架结构,平台构架的立杆设置在两棉竖向主框架之间,立杆 纵向间距不应大于2.5 m,并支承在水平支承结构上。水平支承结 构由内、外侧及上、下片式桁架结构组成的空间结构,定型的钢脚手 板与平台构件用螺栓连接在一起 |

框式钢网片防护网 或波纹型钢防护网 | |

|

装配型 |

折叠式 |

平台结构在工厂做成标准的空间桁架结构折叠单元,运输和存放可 折叠,使用时可在施工现场地面打开成为空间结构的装配型防护 平台 |

框式钢网片防护网 | |

|

组装式 |

平台结构在工厂制作,在施工现场进行拼装,成为整体的装配型防 护平台 |

框式钢网片防护网 或波纹型钢防护网 | ||

4.1.3防护平台的外立面防护,应采用密目式安全立网、框式钢网片防护网或波纹型钢防护网,并应符 合表3的要求。

表3防护平台外立面防护结构分类

|

序号 |

外防护种类 |

构造 |

规格 |

使用 |

|

1 |

密目式安全立网 |

用化纤等材质编制而成的安 全网,网目的密度不应低于 2 OOO目/100 cm?,固定在平 台的外立面上 |

1.5 m X 6 m、1. 8 m X 6 m,每片网的重量应不 小于3.5 kg |

|

|

2 |

框式钢网片防护网 |

每个网片均由不小于20 mm 质Zo mm X 2 mm的方钢管 或L3OX3角钢作边框及内 斜撑杆焊接成的框架,外侧 敷设0.6 mm〜0.8 mm厚的 冲孔金属板或钢丝直径不低 于2.5 mm镀锌钢丝网而 制成 |

单个网片边长不应大于 2.5 m,单个网片的面积 不应大于5 m2 |

了从底到上的框式钢网片防 护网做外防护,当网片与平 台立杆的连接销(螺栓)不小 于卯0,连接销与网片角部 节点的距离不大于200 mm 时,可代替平台外侧的剪 刀撑___________ |

|

3 |

波纹型钢防护网 |

每张防护网均由0∙6 mm〜 1.0 mm厚的冲孔金属网片轧 制而成,通过连接件与平台 的立杆、纵向水平杆或定型 的脚手板连接 |

单个网片边长不应大于 2.5 m,单个网片的面积 不应大于5 m2 |

波纹型钢防护网只做外防护, 平台外侧应设置剪刀撑或螺栓 连接的定型斜撑杆 |

4.2主要参数及系列

4.2.1防护平台的主要参数应符合表4的规定。

表4防护平台的主要参数

|

主要参数 |

参数取值 |

|

平台高度 |

不应大于5倍楼层高 |

|

平台宽度 |

不应大于1-2 m |

|

机位跨度 |

直线布置不应大于7 m,折线或曲线布置相邻两主框架支撑点外侧距离不应大于 5.4 m,水平悬挑长度不应大于2 m,并且不应大于跨度的1/2 |

|

起重装置额定起重量 |

不应小于7.5 t,平台总高度不超过2.5倍楼层时可选用5 t |

|

作业层允许载荷 |

两层作业每层不应大于3 kN∕m2 ,三层作业每层不应大于2 kN∕m2 |

|

机位跨度与平台高度乘积 |

不应大于UO m2 |

|

防坠制动距离 |

夹持式防坠不应大于80 mm,卡阻式防坠不应大于150 mm |

|

附着支座支承在建筑结构上连 接处混凝土强度 |

应按设计要求确定,且混凝土强度不应小于C15,悬挂升降设备提升点处混凝土强 度不应小于C20 |

|

升降时应釆用同步控制系统 |

当相邻两机位荷载变化值超过初始状态的士 15%时,声光报警;超过士 3。%时,自 动停机 |

4.2.2防护平台产品分类见表5,各系列产品结构构造及与建筑结构附着关系示意图参见附录Ao

表5防护平台产品分类

|

序号 |

系列编号 |

结构构造特点 | ||||||

|

平台结构 |

外立面防护 |

导轨 |

升降动力 及方式 |

防护装置 | ||||

|

竖向主框架 |

水平支承结构 |

平台构架 | ||||||

|

1 |

FPT-A-I |

平面桁架或 刚架结构 |

0.6 m〜1.8 m 高空间桁架 结构 |

扣件式钢管 脚手架或节 点为其他连 接形式的钢 管架 |

密目式安全 立网或框式 钢网片防 护网 |

导轨与竖向 主框架焊接 或螺栓连接 |

电动升降,动力 为低速环链电 动提升机,设于 平台内侧与建 筑结构之间,偏 心起吊 |

卡阻式防 坠装置 |

|

2 |

FPT-A-2 |

平面桁架或 刚架结构 |

1. 8 m高空 间桁架结构 |

扣件式钢管 脚手架或节 点为其他连 接形式的钢 管架 |

密目式安全 立网或框式 钢网片防 护网 |

导轨与竖向 主框架焊接 或螺栓连接 |

电动升降,动力 为低速环链电 动提升机,设于 平台内侧与建 筑结构之间,偏 心起吊 |

夹持式防 坠装置 |

|

3 |

FPT-A-3 |

平面桁架或 刚架结构 |

1. 8 m高空 间桁架结构 |

扣件式钢管 脚手架或节 点为其他连 接形式的钢 管架 |

密目式安全 立网或框式 钢网片防 护网 |

导轨式结构, 导轨与附着 支座相连接, 固定于建筑 结构上 |

电动升降,动力 为低速环链电 动提升机,设于 导轨上,下吊点 设在平台底部, 偏心起吊 |

夹持式防 坠装置 |

|

4 |

FPT-A-4 |

平面桁架或 刚架结构 |

1. 8 m高空 间桁架结构 |

扣件式钢管 脚手架或节 点为其他连 接形式的钢 管架 |

密目式安全 立网或框式 钢网片防 护网 |

导轨与竖向 主框架焊接 或螺栓连接 |

液压升降,动力 为穿心式液压 千斤顶,设于导 轨与建筑结构 之间,偏心起吊 |

夹持式防 坠装置 |

|

5 |

FPT-A-5 |

空间式桁架 或刚架结构 |

1. 8 m高空 间桁架结构 |

扣件式钢管 脚手架或节 点为其他连 接形式的钢 管架 |

密目式安全 立网或框式 钢网片防 护网 |

每个机位两 根导轨,导轨 与竖向主框 架焊接或螺 栓连接 |

电动升降,动力 为低速环链电 动提升机,设于 主框架中央,中 心起吊 |

夹持式防 坠装置 |

|

6 |

FPT-B-I |

平面桁架 结构 |

1. 8 m高空 间桁架结构, 根据平台高 度设置I道 〜3道水平 支承结构 |

装配型组装 式钢管架体 |

框式钢网片 防护网 |

导轨与竖向 主框架焊接 或螺栓连接 |

电动升降,动力 为低速环链电 动提升机,设于 平台内侧与建 筑结构之间,偏 心起吊 |

卡阻式防 坠装置 |

表5 (续)

|

序号 |

系列编号 |

结构构造特点 | ||||||

|

平台结构 |

外立面防护 |

导轨 |

升降动力 及方式 |

防护装置 | ||||

|

竖向主框架 |

水平支承结构 |

平台构架 | ||||||

|

7 |

FPT-B-2 |

平面桁架或 刚架结构 |

1. 8 m高空 间桁架结构 |

门式钢管脚 手架 |

框式钢网片 防护网 |

导轨与竖向 主框架焊接 或螺栓连接 |

电动升降,动力 为低速环链电 动提升机,设于 主框架内外立 杆中间,提升机 链条下端连接 钢丝绳穿过滑 轮组与设置在 附着支座上的 上吊点相连接, 偏心起吊 |

卡阻式防 坠装置 |

|

8 |

FPT-C-I |

型钢制作平 面桁架或刚 架结构 |

0.6 m〜2.0 m 高空间桁架 结构 |

装配型组装 式桁架 |

框式钢网片 防护网 |

导轨与竖向 主框架焊接 或螺栓连接 |

电动升降,动力 为低速环链电 动提升机,设于 平台内侧与建 筑结构之间,偏 心起吊或使用 液压升降 |

卡阻式防 坠装置 |

|

9 |

FPT-C-2 |

型钢制作的 平面桁架或 刚架结构 |

0. 6 m高空 间桁架结构 |

装配型折叠 式平台 |

框式钢网片 防护网 |

导轨与竖向 主框架焊接 或螺栓连接 |

电动升降,动力 为低速环链电 动提升机,设于 平台内侧与建 筑结构之间,偏 心起吊 |

卡阻式防 坠装置 |

|

IO |

FPT-C-3 |

型钢制作的 平面桁架 结构 |

1. 8 m高空 间桁架结构 |

装配型组装 式钢管架体 |

框式钢网片 防护网 |

导轨与竖向 主框架焊接 或螺栓连接 |

电动升降,动力 为低速环链电 动提升机,设于 主框架内外立 杆中间,提升机 链条下端连接 钢丝绳穿过滑 轮组与设置在 附着支座上的 上吊点相连接, 偏心起吊 |

卡阻式防 坠装置 |

|

11 |

FPT-C-4 |

型钢制作的 分节平面桁 架结构 |

0. 6 m高空 间桁架结构 |

装配型组装 式平台 |

框式钢网片 防护网 |

导轨与竖向 主框架焊接 或螺栓连接 |

电动升降,动力 为电动机经机 箱起动螺母后, 形成螺旋转动 提升平台,设于 导轨内侧,偏心 起吊 |

卡阻式防 坠装置 |

表5 (续)

|

序号 |

系列编号 |

结构构造特点 | ||||||

|

平台结构 |

外立面防护 |

导轨 |

升降动力 及方式 |

防护装置 | ||||

|

竖向主框架 |

水平支承结构 |

平台构架 | ||||||

|

12 |

FPT-C-5 |

型钢制作的 空间式桁架 或刚架结构 |

O. 6 m高空 间桁架结构 |

装配型组装 式平台 |

框式钢网片 防护网 |

两个导轨与 竖向主框架 焊接或螺栓 连接 |

电动升降,动力 为低速环链电 动提升机,设于 竖向主框架中 央,中心起吊 |

防坠装置 设置在导 轨上,卡阻 式防坠 装置 |

|

13 |

FPT-C-6 |

型钢制作的 平面桁架或 刚架结构 |

0. 6 m高空 间桁架结构 |

装配型组装 式平台 |

框式钢网片 防护网 |

设有左右两 根定制铝型 材导轨,其上 各固定三个 附着爪,一根 导轨与平台 固定,另外一 根为升降用, 互相间由电 动提升设备 和防坠装置 相连接 |

电动升降,动力 为低速环链电 动提升机,设于 平台内侧处的 密封导轨外壳 内,偏心起吊 |

卡阻式防 坠装置 |

|

14 |

FPT-C-7 |

平面桁架或 刚架,高度不 超过2.5倍 楼层高 |

0. 6 m高空 间桁架 |

装配型组装 式平台 |

框式钢网片 防护网 |

由内外滑轨 组成导轨,内 外滑轨上均 装有多个机 械爪,外滑轨 外侧与主框 架连接。当 提升时,外滑 轨机械爪卡 牢在支座上, 提升内滑轨, 提升到位后, 内滑轨上机 械爪卡牢在 附着支座上, 再提升外滑 轨和平台 |

电动升降,动力 为低速环链电 动提升机,设于 平台内侧与建 筑结构之间,偏 心起吊 |

卡阻式防 坠装置 |

|

15 |

FPT-C-8 |

装配型平面 桁架结构 |

0. 6 m高空 间桁架结构 |

标准节点盘 和定型杆件 构成的装配 型组装式 平台 |

波纹型钢防 护网,平台外 侧设置定型 剪刀撑 |

导轨与竖向 主框架焊接 或螺栓连接 |

电动升降,动力 为低速环链电 动提升机,设于 平台底部内侧, 链条通过导轨 底部链轮组与 附着支座上的 上吊点相连,偏 心起吊 |

卡阻式防 坠装置 |

4.3标记

4.3.1 型号编制

型号由名称代号、结构和构造分类代号、产品序号组成。型号表示如下:

□□□-π-π

-----产品序号,以 1、2、3、4、......表示

------结构和构造分类代号,以A(普通型)、B(半装配型)、C(装配型)表示

I---------防护平台代号,以FPT表示

4.3.2 型号示例

示例1:

某普通型防护平台,结构和构造分类代号为A,产品序号为1,表示为:FPT-A-1。

示例2:

某半装配型防护平台,结构和构造分类代号为B,产品序号为1,表示为:FPT-B-IO

示例3:

某装配型防护平台,结构和构造分类代号为C,产品序号为3,表示为:FPT-C-3。

5材料

5.1性能

5.1.1防护平台所采用的材料、构配件应有质量证明书或合格证,并符合产品设计规定。

5.1.2外购的构配件应有制造厂家的产品合格证明文件。

5.1.3 构配件所用的钢管应采用GB/T 13793或GB/T 3091中规定的普通钢管;其材质应符合 GB/T 700中Q235级钢或GB/T 1591中Q345级钢的规定。钢管外径、壁厚、外形允许偏差应符合表6 的规定。

表6钢管外径、壁厚、外形允许偏差

|

钢管直径∕mm |

偏差项目 | ||||

|

外径∕mm |

壁厚 |

外形偏差 | |||

|

弯曲度∕mm |

椭圆度∕mm |

管端截面 | |||

|

≤20 |

±0.3 |

±10% ∙ S |

1.5 |

0.23 |

与轴线垂直、无毛刺 |

|

21 〜30 |

±0.5 |

0.38 | |||

|

31 〜40 | |||||

|

41 〜50 |

2 | ||||

|

51 〜70 |

+ 1.0% |

7.5/1 OOO ∙ D | |||

|

注:S为钢管壁厚;D为钢管直径。 | |||||

5.1.4构配件所用型钢、钢板、圆钢的材质应符合GB/T 700中Q235级钢或GB/T 1591中Q345级钢 的规定。平台结构承力的附着装置、导轨、立杆、水平杆、主框架、水平支承结构、上、下吊点、防坠装置 等,不应采用强度低于Q235级的钢材。

5.1.5防坠装置的制动构件不应采用铸铁制作,应采用碳素铸钢制作,其性能应符合GB/T 11352的规 定,材料性能不应低于Q235级钢的要求;夹持式防坠装置的卡阻楔块应经调质处理,其表面硬度应为 30 HRC〜40 HRCo

5.1.6防护平台构配件采用铝合金材质时,其材质应符合GB 5237的规定。

5.1.7当室外温度大于或等于一20 °C时,宜采用Q235级钢和Q345级钢。承重桁架或承受冲击荷载 作用的结构,应具有0笆冲击韧性的合格保证。当冬季室外温度低于一20 °C时,尚应具有一20 °C冲击 韧性的合格保证。

5.1.8平台构架当采用扣件式钢管脚手架搭设时,其材料和构配件应符合JGJ 130的规定;当采用门式 钢管脚手架搭设时,其材料和构配件应符合JGJ/T 128的规定;当釆用承插型盘扣式钢管支架搭设时, 其材料和构配件应符合JGJ 231的规定。

5.1.9平台结构的连接材料应符合下列规定:

a) 手工焊接所采用的焊条,应符合GB/T 5117或GB/T 5118的规定,焊条型号应与结构主体金 属力学性能相适应,对于承受动力荷载或振动荷载的桁架结构宜采用低氢型焊条;

b) 自动焊接或半自动焊接采用的焊丝和焊剂,应与结构主体金属力学性能相适应,并应符合 GB/T 8110的规定;

C)普通螺栓应符合GB/T 5780和GB/T 5782的规定;

d)锚栓可采用GB/T 700中规定的Q235级钢或GB/T 1591中规定的Q345级钢制做。

5.1.10脚手板应满足强度、变形的要求,可釆用钢材、铝合金、木材等材料制作,其材质应符合下列 规定:

a) 冲压钢板和钢板网脚手板,其材质应符合GB/T 700中Q235级钢的规定,冲压钢板脚手板的 钢板厚度不宜小于1.5 mm,脚手板的网孔内切圆直径应小于25 mm,新脚手板应有产品质量 合格证。

b) 实木脚手板应采用杉木或松木制作,其材质应符合GB 50005中Ii级材质的规定。脚手板宽 度不应小于200 mm,厚度不应小于50 mm,两端应用4 mm镀锌铁丝各绑扎两道。

C)胶合脚手板应采用GB/T 9846.3中的Ii类普通耐水胶合板,厚度不应小于18 mm,底部木杭 间距不应大于400 mm,木杭与脚手架水平杆应采用铁丝绑扎牢固,胶合板与木杭应采用钉子 钉牢。

5.2 工艺

5.2.1钢管或型钢杆件应平直,两端端面应平整,不应有斜口。当杆件有裂纹、表面分层硬伤、压扁、硬 弯、深划痕、结疤等缺陷时,不应使用。

5.2.2构配件杆件焊接接长时,单根杆件只允许有一个焊接接缝,且立杆或导轨有接缝时,接缝应错开 杆件交汇处,水平杆及水平斜杆的接缝应在距端头1/4长度内布置。

5.2.3所有零件应去毛刺、锐边等。

5.2.4使用铁质材料加工制作的构配件表面均应做防锈处理,转动部件应做润滑处理。钢管类材质构 件有开口或打孔时,管内壁宜做防锈处理。

6设计构造

6.1设计基本要求

6.1.1防护平台设计应采用以概率理论为基础的极限状态设计方法,以分项系数设计表达式进行 计算。

防护平台结构及构配件应按承载能力极限状态和正常使用极限状态进行设计。

防护平台提升系统的索具、吊具应按机械设计规定,采用容许应力法进行设计。

6.1.2防护平台应在对各部件进行受力分析计算的基础上,按GB 50017.GB 50018的规定对各类结构 件进行设计,满足结构强度、连接强度、刚度和稳定承载的要求。

6.1.3防护平台安全等级均为I级,其结构重要性系数应取>。=1.1。在荷载计算时,均应计入结构重 要性系数y。。

6.1.4防护平台的设计计算应符合下列规定:

a) 应根据搭设防护平台的建筑结构及防护平台的结构和构造、组装、搭设、使用功能、荷载等因素 确定设计计算内容;

b) 水平支承结构采用空间结构的防护平台,应在受力分析的基础上,对下列项目进行计算:

一竖向主框架的结构和构件强度、稳定承载力、连接强度,并应进行竖向主框架顶部悬臂端 变形验算;

——水平支承结构的结构和构件强度、稳定承载力、连接强度和跨中变形验算;

——平台构架构件的强度、连接强度及变形验算,立杆稳定承载力计算;

——附着支座的结构件强度、稳定承载力、连接强度及支承点承载力计算;

——升降系统的承载能力及升降设备选择计算;

——防倾、防坠装置的承载能力计算;

C)水平支承结构采用平面刚架结构的防护平台,应在受力分析的基础上,对下列项目进行计算: 一竖向主框架的结构和构件强度、稳定承载力、连接强度计算,并应进行竖向主框架顶部悬 臂端变形验算;

——底部平面刚架的结构件强度、连接强度和变形验算;

一平台构架的构件强度、稳定承载力、连接强度及悬臂端整体稳定承载力和变形验算,平台 层间水平刚架承载力及变形验算;

——附着支座的结构件强度、稳定承载力、连接强度及支承点承载力计算;

——升降系统的承载能力及升降设备选择计算;

——防倾、防坠装置的承载能力计算。

6.1.5防护平台的结构和构件设计计算及技术参数取值应符合下列规定:

a) 当结构和构配件采用型钢、无缝钢管及厚度不小于6 mm的钢板制作时,应按GB 50017的规 定进行设计;

b) 当结构和构配件采用焊接钢管、厚度小于6 mm的钢板制作时,应按GB 50018的规定进行 设计;

C)防护平台结构和构配件应在线弹性范围内进行设计,不应采用钢材的塑性强度值。

6.1.6防护平台杆件的容许长细比以]应符合下列规定:

a) 竖向主框架、水平支承结构受压杆件、其他受压杆件不应大于150;

b) 平台构架立杆不应大于210;

C)斜撑杆、剪刀撑不应大于250;

d)受拉杆件不应大于300。

6.1.7防护平台构件挠度限值E]应符合表7的规定。

表7防护平台构件挠度限值

|

构件类别 |

挠度限值[为] |

|

脚手板、水平杆 |

≤L∕15O 且<10 mm |

|

底部水平支承结构、水平刚架 |

≤L∕250 且<20 mm |

|

悬臂受弯构件 |

≤L∕400 且£40 mm |

|

注:L为受弯构件的跨距。当为悬臂受弯构件时,L取2倍悬臂高度值。 | |

6.1.8防护平台的安全系数应符合下列规定:

a) 在以试验方法判定防护平台结构、构配件强度、承载力时,其极限强度、极限稳定承载力与其设 计强度、设计稳定承载力的比值K ,应满足下列要求:

——构配件强度、节点连接强度不应小于1.5;

——防护平台结构不应小于2.2;

b) 在使用工况下,竖向主框架的竖向荷载设计值应乘以附加安全系数为=1.3;

C)在升降工况下,竖向主框架的竖向荷载设计值应乘以荷载不均匀系数为=2.0;

d) 在坠落状况下,附着支座的竖向荷载设计值应乘以冲击系数为=1.5;

e) 水平支承结构的竖向荷载设计值应乘以水平支承结构附加安全系数>4 = 1.3;平台构架立杆的 竖向荷载设计值应乘以附加安全系数厶=1∙2;

f) 动力升降设备、设施的荷载设计值应乘以升降荷载不均匀系数儿=2.0。

6.1.9防护平台所用索具、吊具承载力应具有足够的安全储备,并应符合下列规定:

a) 索具安全系数不应小于9.0;

b) 吊具安全系数不应小于3.0。

6.2荷载

6.2.1作用于防护平台的荷载分为永久荷载和可变荷载。

6.2.2防护平台的永久荷载应包括下列内容:

a) 竖向主框架自重;

b) 水平支承结构自重;

C)固定在平台上的导轨自重;

d) 平台构架自重;

e) 扶手栏杆、脚手板、翻板、挡脚板及安全防护网等作业防护设施自重;

f) 固定在平台上的升降机构与升降设备自重。

6.2.3防护平台的可变荷载应包括下列内容:

a) 施工荷载:包括施工人员、施工人员手持小型工具、作业层上不大于1 kN∕m2的堆载;

b) 风荷载。

6.2.4防护平台永久荷载标准值的取值,应符合下列规定:

a) 材料和构配件按GB 50009规定的自重值取为荷载标准值;

b) 升降设备按通用理论重量或产品说明书的规定取其荷载标准值;

C)脚手板按JGJ 162的规定取其荷载标准值;

d) 密目式安全网按0.005 kN∕m2取其荷载标准值,其他类型安全网按其实际自重值取为荷载标 准值;

e) 栏杆、挡脚板分别按OJI kN/m取其荷载标准值。

6.2.5防护平台可变荷载标准值的取值,应符合下列规定:

a)施工荷载标准值应根据施工工况和平台的用途分别确定,且不应低于表8的规定;

表8防护平台施工荷载标准值

|

工况类别 |

用途 |

允许同时承载步数 |

每层施工荷载标准值 ________kN∕m2_________ |

|

使用 |

砌筑作业 |

2 |

3 |

|

其他主体结构施工 |

3 |

2 | |

|

装饰施工 |

3 |

2 | |

|

升降 |

结构和装饰施工 |

3 |

0.5 |

b)风荷载标准值应根据GB 50009的规定,按式(1)计算:

Wk =μ-7, ∙ AiS ∙ W0 ..............................( 1 )

式中:

Wk——风荷载标准值,单位为千牛每二次方米(kN∕m2);

S ——风压高度变化系数,应根据防护平台爬升的最大高度,按GB 50009的规定取值;

代——防护平台风荷载体型系数,应按表9的规定取用;

WO ——基本风压值,单位为千牛每二次方米(kN∕m2),应按GB 50009的规定,取重现期 〃 =10对应的风压值。

表9防护平台风荷载体型系数

|

防护平台背靠建筑物状况 |

全封闭 |

敞开、框架和开洞墙 |

|

Λs |

LO© |

1.3。 |

|

注1:。为挡风系数,。L2An∕Awo其中An为防护平台迎风面挡风面积(m?),Aw为防护平台迎风面面积(m2)O 注2:当釆用密目安全网时,取。0.8,当Λs>l-0时,取为NS I-Oo | ||

6.2.6在进行结构和构件强度、稳定承载力及连接强度计算时,应釆用荷载设计值;在进行结构件和构 件变形计算时,应采用荷载标准值;当按容许应力法对索具和吊具进行设计时,应采用荷载标准值。

6.2.7在进行结构和构件强度、连接强度及稳定承载力计算时,应釆用荷载的基本组合;在进行结构和 构件变形计算时,应釆用荷载的标准组合;在按容许应力法对索具和吊具进行设计时,应采用荷载的标 准组合;并应分别取各自最不利的荷载组合进行计算。

6.2.8荷载组合计算时,荷载分项系数取值应符合表10的规定。

表10荷载分项系数

|

计算内容 |

荷载分项系数 | ||

|

永久荷载(&) |

可变荷载(TQ) | ||

|

构件、结构强度、连接强度、稳定承载力 |

1.2 |

1.4 | |

|

构件、结构变形 |

1.0 |

1.0 | |

|

整体稳定 |

有利 |

0.9 |

0 |

|

不利 |

1.2 |

1.4 | |

6.3结构件设计计算

6.3.1受弯构件抗弯强度应按式(2)计算:

MmaX

式中:

σ ——正截面应力,单位为牛每二次方毫米(N∕mm2);

MalaX——受弯构件所承受的最大弯矩设计值,单位为牛毫米(N・mm);

Wn——受弯构件净截面抵抗矩,单位为三次方毫米(mn?);

f ——钢材抗弯强度设计值,单位为牛每二次方毫米(N∕mm2)o

6.3.2单跨受弯构件的变形验算应按式(3)〜式(5)计算:

5<7kZ4

F 5gkZ4 I V

式中:

受弯构件挠度,单位为毫米(mm);

受弯构件挠度容许值,单位为毫米(mm);

处 ——受弯构件均布线荷载标准值,单位为牛每毫米(N/mm);

I ——受弯构件计算跨度,单位为毫米(mm);

E ——钢材弹性模量,单位为牛每二次方毫米(N∕mm2);

IX——受弯构件毛截面惯性矩,单位为四次方毫米(mm4);

Pk ——受弯构件跨中集中荷载标准值,单位为牛(N)。

6.3.3构件的节点连接强度应根据节点受荷的性质和节点连接的方式进行计算,并应符合式(6)规定:

F,d ≤ NRid ..............................(6)

式中:

FJd --作用于构件连接节点的荷载设计,单位为千牛或千牛米(kN或kN ∙ m);

NRJd——构件连接节点的承载力设计值,单位为千牛或千牛米(kN或kN・m),应按相关脚手架标 准的规定取用或经设计计算确定。

6.3.4轴心受拉或轴心受压杆件强度应按式(7)计算:

N - #

式中:

N ——受拉或受压杆件轴向力设计值,单位为牛(N);

An ——受拉或受压杆件净截面面积,单位为平方毫米(mm?);

f ——钢材抗拉、抗压强度设计值,单位为牛每二次方毫米(N∕mm2) O 6.3.5拉弯构件强度应按式(8)计算:

式中:

M——构件所承受的弯矩设计值,单位为牛毫米(N・mm);

f——钢材抗弯强度设计值,单位为牛每二次方毫米(N∕mm2)o 6.3.6受压杆件稳定承载力应按式(9)、式(10)计算:

N

无弯矩作用

N M

有弯矩作用+ — ≤ ʃ ..............................(IO)

式中:

N ——受压杆件轴向压力设计值,单位为牛(N);

φ——受压杆件稳定系数;

A——受压杆件毛截面面积,单位为平方毫米(mt√);

M——受压杆件所承受的弯矩设计值,单位为牛毫米(N ∙ mm) J

W——受压杆件毛截面抵抗矩,单位为三次方毫米(mn?)。

6.4附着支座设计计算

6.4.1附着支座应进行下列计算:

a) 附着支座及组成附着支座的结构件强度、稳定承载力、连接强度;

b) 附着支座与建筑结构连接的穿墙螺栓强度;

C)防坠装置结构承载力;

d) 防倾装置抗倾承载力;

e) 使用工况时,附着支座上停层装置承载力。

6.4.2附着支座应根据其结构和构造对内部结构件进行详细的受力分析计算,并应按GB 50017的规 定进行设计,且应符合下列规定:

a) 单个附着支座应能承受所在机位的全部竖向荷载设计值;

b) 附着支座及组成附着支座的结构件的强度、稳定承载力及连接强度应按单个附着支座所承受 的竖向荷载、水平荷载及弯矩进行计算。

6.4.3单个附着支座所承受的竖向荷载设计值应取正常使用条件下发生坠落时的荷载设计值,并应按 式(11)计算:

NI =YQ ∕s(∕G∑A^Gik + ∕Q∑A(rQik) ..............................( 11 )

式中:

NI ——单个附着支座所承受的最大竖向荷载设计值,单位为千牛(kN);

/o ——结构重要系数,应取Ll;

/3 ——冲击系数,应取1.5;

/g --永久荷载分项系数,应取1.2 ;

Zq ——可变荷载分项系数,应取1.4;

∑NGik——单个附着支座所承受的竖向永久荷载标准值总和,单位为千牛(kN),包括单个机位所 覆盖范围内的平台结构、安全网、栏杆、挡脚板、提升系统、竖向主框架、水平支承结构、 轨道等自重值;

、NQik——单个附着支座所承受的施工荷载标准值总和,单位为千牛(kN),取单个机位所覆盖范 围的平台按主体结构阶段2层同时施工或装饰阶段3层同时施工的施工荷载值计算。

6.4.4单个附着支座所承受的水平荷载设计值,应取防护平台提升后最上部支座未安装时为最不利设 计工况,并应按式(12)和式(13)计算:

N?= Yo SkL HI(0.625 k ∏ + 0.375) -I- 0.2'∑N QikII ~\ τj~~ .........( 12 )

ʃɪ 1

如=导 ........................(13 )

式中:

NfS——单个附着支座所承受的水平荷载设计值,单位为千牛(kN);

Ψw--风荷载组合值系数,取0.6;

L ——附着支座水平间距,应取机位间距最大值,单位为米(m);

WI——附着支座竖向间距,取楼层高度,单位为米(m);

LZ——平台构架重心距附着支座支撑点的水平投影距离,单位为米(m);

如——悬臂高度系数;

W2——竖向主框架悬臂高度,单位为米(m);当悬臂段为两个半楼层时,取两个楼层高度加防护栏 杆高度;当悬臂段为一个半楼层时,取一个楼层高度加防护栏杆高度。

6.4.5单个附着支座上所承受的弯矩应根据其所承受的竖向荷载NI、水平荷载NS及其构造形式进行 计算。

6.4.6附着支座与建筑结构连接的穿墙螺栓,应取单根穿墙螺栓按式(14) ~式(16)计算:

式中:

N( ——单根螺栓所承受的剪力设计值,单位为牛(N),应取N[ = N]∕2;

N; ——单根螺栓所承受的拉力设计值,单位为牛(N),应取Ni = NS/2 ;

Ne——单根螺栓抗剪承载力设计值,单位为牛(N);

N?——单根螺栓抗拉承载力设计值,单位为牛(N);

d --螺栓直径,单位为毫米(mm);

M——螺栓螺纹处有效截面直径,单位为毫米(mm);

f∖ ——螺栓抗剪强度设计值,单位为牛每平方毫米(N∕mt√),材质为Q235级钢的,应取代 =140 N/mm%

f∖ ——螺栓抗拉强度设计值,单位为牛每平方毫米(N∕mm2),材质为Q235级钢的,应取仃 =170 N/mm2 O

6.4.7防坠装置承载力应根据单个附着支座所承受的竖向荷载设计值N],按GB 50017的规定分别进 行强度和变形验算。

6.4.8防倾装置承载力计算应符合下列规定:

a) 应根据水平荷载NS及防倾装置的结构和构造按GB 50017的规定对其各受力构件及连接部 位进行构件强度、连接件强度验算;

b) 当采用导轨内嵌滑块结构时,应根据单个附着支座所承受的水平荷载设计值Ns,对滑块及滑 块的连接强度进行计算,滑块与竖向主框架的焊缝宜采用T形对接与角接组合焊缝,焊缝的 强度应按式(17)〜式(19)计算:

f=r÷≤A ∏ 先e / w

NS

h e ʌ w

(17 )

(18 )

+ r2f≤ fT

(19 )

式中:

σr ——垂直于焊缝长度方向的应力,单位为牛每二次方毫米(N∕mm2);

τr ——沿焊缝长度方向的剪应力,单位为牛每二次方毫米(N∕mm2);

Ae ——角焊缝的计算厚度,单位为毫米(mm),应取0.7"M为角焊缝焊角尺寸;

ZW——角焊缝的计算长度,单位为毫米(mm);

H——角焊缝的强度设计值,单位为牛每二次方毫米(N∕mm2);

——正面角焊缝的强度设计值增大系数,应取1.22。

C)防倾导向滚轮轴的强度应按式(20)〜式(22)计算:

NQ

两端连接:—— ≤Λ ..............................( 20 )

2 n1 n2 AL

单侧连接:NS JV ..............................( 21 )

n1 nz AL

式中:

n1——单个机位在每楼层处附着支座数量;

M——单个附着支座内同时受力的防倾导向滚轮数量;

b1——滚轮轴外伸至滚轮中心长度,单位为毫米(mm);

AL——滚轮轴截面积,单位为平方毫米(mt√);

WL—滚轮轴截面抵抗矩,单位为三次方毫米(mn?)。

6.4.9停层装置的承载力应根据使用工况时,单个机位处的竖向荷载设计值按GB 50017的规定进行 计算。单个机位处竖向荷载设计值应按式(23)计算:

NZ = /o /1 (∕G∑-NrGik + /Q∑-Nr0ik) ..............................( 23 )

式中:

N2——单个机位处竖向荷载设计值,单位为千牛(kN);

/i——主框架附加安全系数,应取1.3。

6.5平台构架设计计算 6.5.1平台构架承受荷载的水平杆,应进行抗弯强度和连接强度计算,并应符合下列规定:

a)当水平杆连接节点采用焊接时,应按节点焊缝承受弯矩和剪力共同作用下的焊缝进行计算;当 水平杆连接节点采用螺栓或扣件连接时,节点的连接强度应符合式(24)、式(25)的规定:

|

——当采用螺栓连接时: |

|

NaWNg ..............................(24) |

|

——当采用扣件连接时: |

|

N3^Rc ..............................( 25 ) |

|

b)水平杆端竖向荷载设计值应按式(26)计算: |

|

N3 = ∕√7Q∑Mfe⅛‰∑N⅛kj ..............................( 26 ) |

|

C)水平杆在竖向荷载作用下的弯矩设计值应按式(27)计算: |

|

M3 =∕o(∕G∑M⅛k+∕o∑Mzoik) ..............................( 27 ) |

式中:

N3 ——平台构架水平杆杆端竖向荷载设计值,单位为千牛(kN);

M3 ——平台构架水平杆在荷载作用下的弯矩设计值,单位为牛毫米(N・mm);

RC ——扣件抗滑承载力设计值,单位为千牛(kN),应取8 kN;

∑N^ik——平台构架单根水平杆所承受的永久荷载标准值总和,单位为千牛(kN);

∑NU——平台构架单根水平杆所承受的施工荷载标准值总和,单位为千牛(kN);

ΣM^ik——平台构架单根水平杆在永久荷载作用下所产生的弯矩标准值总和,单位为牛毫米 (N ∙ mm);

、Mkk——平台构架单根水平杆在施工荷载作用下所产生的弯矩标准值总和,单位为牛毫米 (N ∙ mm),应取施工荷载为3 kN∕m2进行计算。

6.5.2平台构架的立杆稳定承载力,应按式(28)计算:

式中:

N4——平台构架立杆轴向力设计值,单位为牛(N),应按式(29)计算;

φ ——平台构架立杆稳定承载力系数;

A4——平台构架立杆的毛截面面积,单位为平方毫米(mn?).

M4——风荷载作用在平台构架立杆上引起的弯矩设计值,单位为牛毫米(N・mm),应按式(30) 计算;

W4——平台构架立杆的截面抵抗矩,单位为三次方毫米(mπ?) O

6.5.3平台构架立杆的竖向荷载设计值,应按式(29)计算:

N4 = ‰‰ (∕g∑N‰+ ∕q∑‰) ..............................( 29 )

式中:

* ——平台构架立杆的竖向荷载附加安全系数,应取1.2;

∑Mik——平台构架单根立杆所承受的永久荷载标准值总和,单位为牛(N),包括单杆平台构架立 杆负荷范围内的平台杆件、脚手板、栏杆、踢脚板、安全网等自重标准值;

∑≤k——平台构架单根立杆所承受的施工荷标准值总和,单位为牛(N),包括单根脚手架立杆负 荷范围内的各作业层上施工荷载标准值。

6.5.4平台构架立杆在水平风荷载作用下引起的弯矩,应按式(30)和式(31)计算:

M4 =To Yq 欧WMWk ..............................( 30 )

MWk=O.03〉。WkZa ..............................( 31 )

式中:

OW ——风荷载组合值系数,应取0.6;

MWk一水平风荷载引起的立杆弯矩标准值,单位为牛毫米(N・mm);

Za——平台构架立杆纵向间距,单位为毫米(mm) O

6.6水平支承结构设计计算

6.6.1在对水平支承结构内外侧平面桁架做受力分析计算时,应按平面桁架为钗接结构、平台构架立 杆的竖向荷载作用在平面桁架的节点上,分别对内外侧平面桁架进行受力分析及各杆件强度、稳定承载 力、连接强度设计,并应符合下列规定:

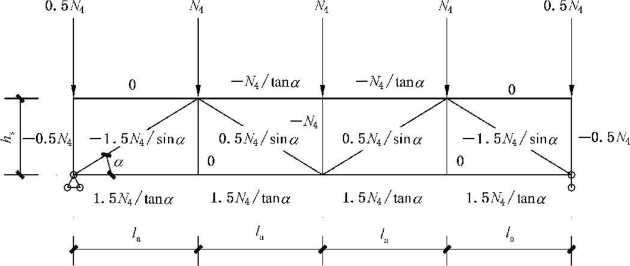

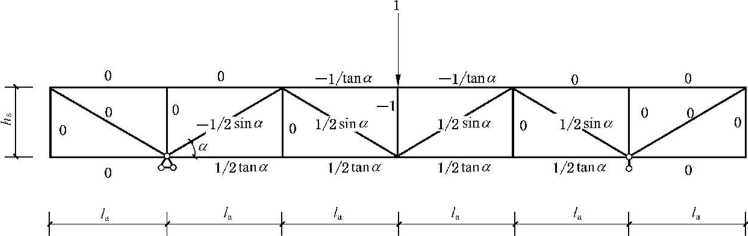

a) 当采用单跨两端无悬挑水平支承结构时,应按单跨两端无悬挑水平桁架受力分析图(图1)对 水平支承结构进行杆件内力分析计算;

b) 当采用单跨两端悬挑水平支承结构时,应按单跨两端悬挑水平桁架受力分析图(图2)对水平 支承结构进行杆件内力分析计算;

C)当采用多跨连续水平支承结构时,宜分别选取连续三跨内外侧的平面桁架按结构力学求解方 法对平面桁架进行杆件内力分析计算,也可按多连跨水平桁架受力分析图(图3)对水平支承 结构进行杆件内力分析计算,但按多连跨水平桁架受力分析图(图3)计算结果设计的平面支

承结构,应按杆件最大受压、受拉内力统一规格设置水平支承结构的水平弦杆、斜杆、竖杆;

说明:

Ni——平台构架立杆作用于内外平面桁架的竖向力设计值,应根据平台构架内外立杆的负荷面积分别按 式(29)计算,且其值不计入Z5;

Za——平台构架立杆纵向间距;

AS——平面桁架高度;

α——平面桁架斜杆与下弦杆夹角;

计算各杆件内力时,计算结果应乘以附加安全系数/4 1.3。

图1单跨两端无悬挑水平桁架受力分析图

0. 5灿

-¾

-¾

0. 5.M

|

0. 5Ni∕tana |

0.5M/tana |

—1. 5N4/tana |

—1. 5瓦/tana |

0. 5A%∕tana |

0.5瓦/tana ■ |

|

M —0. 5Λ⅛∕Sina ° 7 |

—1. 5Λ⅛∕si∏6κ |

0. 5芯/Sina I。 \ |

0. 5¾∕Sina /_ |

—1.5Λ⅛∕ Sin 痘 I。 \ |

—Λ⅛ —0. 5Λ∙1∕Sma / 0 |

0

0

NIJ tana

M / tana

NlJ tana

NlJ tana

说明:

Ni——平台构架立杆作用于内外平面桁架的竖向力设计值,应根据平台构架内外立杆的负荷面积分别按式

(29)计算,且其值不计入Z5 ;

Za ——平台构架立杆纵向间距;

h3——平面桁架高度;

a——平面桁架斜杆与下弦杆夹角;

计算各杆件内力时,计算结果应乘以附加安全系数/4 l-3o

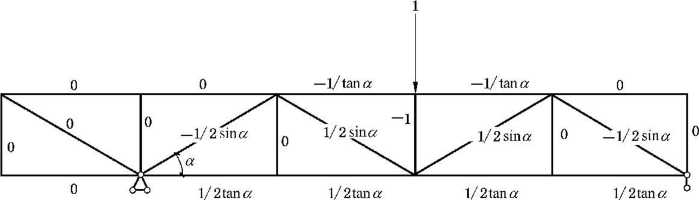

图2单跨两端悬挑水平桁架受力分析图

0.5Λ⅛ M A; Λ⅛ N4 N4

|

。・ 5A%∕tanα 1 |

'0. 5N4/tana |

—L 75AZ/tana ɪ |

—1. 75Nt ∕tanα |

0 |

|

-¾ —0. 5 NJ Smtt I。 \ |

7 —1. 625Λ4∕ Sina |

f 0. 625M∕sina I。 7 |

7 0. 375 NlJSina |

-1.375 M / sina I。、 |

|

0 |

1.125.¾/ tana |

1.125Λ⅛∕ta∏a |

1. 375M/tana |

1. 375Λ√tanσ L |

|

L_____&________ |

L_______&______. |

[________________h____________I |

L_______⅛________I |

I__________¾_________1 |

说明:

Ni——平台构架立杆作用于内外侧平面桁架的竖向力设计值,应根据平台构架内外侧立杆的负荷面积分别按 式(29)计算,且其值不计入∕5 ;

Za——平台构架立杆纵向间距;

AS——平面桁架高度;

α——平面桁架斜杆与下弦杆夹角;

计算各杆件内力时,计算结果应乘以附加安全系数。

图3多连跨水平桁架受力分析图

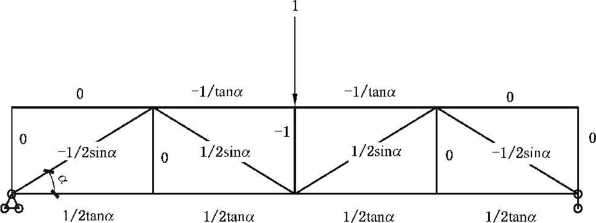

6.6.2在平台构架立杆竖向力的作用下,水平支承结构内外侧平面桁架下弦杆跨中节点最大位移值应 按式(32)、式(33)计算:

ro2 ≤ [w2] ..............................( 32 )

式中:

如 ——水平支承结构下弦杆跨中节点的竖向位移,单位为毫米(mm);

⅛2]——水平支承结构下弦杆跨中节点竖向位移容许值,单位为毫米(mm);

Ni ——在所求位移点处施加单位力时,第/根杆的轴力值,单位为牛(N),计算见图4;

Ni ——在荷载标准值作用下,第/根杆的轴力值,单位为牛(N),应取N4为按6.6.1的 规定计算;

Li ——第Z根杆的几何长度,单位为毫米(mm);

Ai ——第/根杆的毛截面面积,单位为平方毫米(mn?)。

a)单跨两端无悬挑水平支承结构

图4在所求位移点处施加单位力时第i根杆的轴力值计算图(N)

b)单跨两端悬挑水平支承结构

|

L L |

L 7a LL |

LL L /a L |

|

1 1 1 1 1 I | ||

C)多连跨水平支承结构

图4 (续)

6.6.3当水平支承结构采用水平刚架时,应按平台构架立杆竖向荷载设计值N4分别作用在平面刚架 内外肢杆上,对内外肢杆按刚梁分别进行受力分析,并应对内外肢杆抗弯强度、连接强度、挠度进行计 算,并应符合下列规定:

a)当平面刚架采用单跨两端无悬挑结构时,应按两端无悬挑的单跨距梁对平面刚架内外肢杆分

别进行受力分析计算(图5),并应符合下列规定:

——平面刚架内外肢杆跨中弯矩设计值应按式(34)计算:

M5 = 2yi (―N4 Ia + YG QkZa?) ..............................( 34 )

I 5

——平面刚架内外肢杆跨中挠度按式(35)、式(36)计算:

co3 ≤ [力3] ..............................( 35 )

S =⅛7(3.17N4k +3.33 Qk 1) ..............................( 36 )

El

[丨 丨 丨]

图5单跨两端无悬挑平面刚架内外肢杆受力分析示意图

b)当平面刚架采用单跨两端悬挑结构时,应按两端带有悬挑段的单跨距梁对平面刚架内外肢杆

分别进行受力分析计算(图6),并应符合下列规定:

——平面刚架内外肢杆跨中弯矩设计值应按式(37)计算:

M5 = 1.5 /4(—ΛΓ4 Ia +Vo /g <7k ^a) ..............................( 37 )

I 5

平面刚架内外肢杆挠度应符合式(35)的要求,其在荷载作用下的挠度值应按式(38) 计算:

% =&2J7N4k R +2.33 qk Ii) ..............................(38)

JDI

M/2 M Λγ4 A74 ¾ A74 N4/2

图6单跨两端悬挑平面刚架内外肢杆受力分析示意图

C)当平面刚架采用连续结构时,应按三跨连续梁对平面刚架内外肢杆分别进行受力分析计算 (图7),并应符合下列规定:

——平面刚架内外肢杆跨中弯矩设计值应按式(39)计算:

Ms = >4(1.5 =NWa +1.6 y° /g <7k Za) .....................( 39 )

/ 5

——平面刚架内外肢杆挠度应符合式(35)的要求,其在荷载作用下的挠度值应按式(40) 计算:

W≡⅛7d.67N4k ZJ; ÷ 1.73 ..............................( 40 )

jb∕

M M Ni N4 M NA NA M M N4 Ni M N4 2 1

6.7竖向主框架设计计算

6.7.1在进行防护平台竖向主框架受力分析计算时,当竖向主框架为焊接、导轨与竖向主框架内肢立 杆焊接连接时,应计入导轨对竖向主框架的加强作用。

6.7.2竖向主框架应按下列状态进行受力分析计算:

a) 竖向主框架顶部处于悬臂工作状态;

b) 防护平台处于升降状态;

C)防护平台在施工使用时发生坠落状态。

6.7.3在竖向主框架内力分析时,应计入自重荷载、施工荷载、风荷载和施工原因产生的水平荷载的作 用。风荷载和施工原因产生的水平荷载应按最不利作用方向计算。竖向主框架内外立杆所承担的自重 荷载,应按内外立杆各自的负荷面积分别计算。

6.7.4因施工原因所产生的水平荷载作用在竖向主框架的顶部,应按式(42)计算:

NS=O.2 yO i∕q如"c Qk Za Zb ..............................( 42 )

式中:

NS——因施工原因产生的水平荷载设计值,单位为千牛(kN);

如 ——施工荷载组合值系数,应取0.7;

nc --施工时作业层数,应取2;

火 ——施工荷载标准值,单位为千牛每二次方米(kN∕m2),应取3 kN/m2;

Za——平台构架立杆纵向间距,单位为米(m);

Zb ——竖向主框架宽度(内外立杆中心距离),单位为米(m)。

6.7.5作用在竖向主框架上的风线荷载设计值,应按式(43)计算:

如=‰ ∕q WkL ..............................( 43 )

式中:

夜——使用工况时竖向主框架所承受的风线荷载设计值,单位为千牛每米(kN/m);

Wk--风荷载标准值,单位为千牛每二次方米(kN∕m2),应按式(1)计算;

L——附着支座水平间距,单位为米(m)。

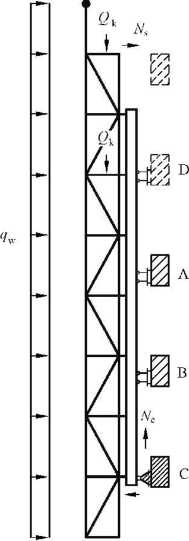

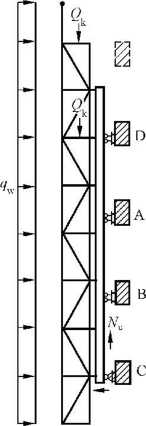

6.7.6竖向主框架顶部处于悬臂工作状态的受力分析计算,应按施工荷载布设在顶部各作业层上,竖 向主框架受水平风荷载及因施工原因产生的水平荷载、防护平台结构自重荷载、施工荷载作用,最上层 有效附着支座以上的竖向主框架处于悬臂状态的工况,对竖向主框架进行受力分析计算(图8),并应符 合下列规定:

a) 应按防护平台提升后,顶部附着支座D暂不能安装,有效附着支座A以上防护平台结构处于 悬臂状态的工况进行分析计算;

b) 应是底部附着支座C(如果无支座C则应选择支座B)承受单个机位的全部竖向荷载;

C)附着支座A、B(及模板拆除后安装的D)应视为滑动支座,附着支座C(如果无C支座应选择支 座B)可视为固定支座。

图8竖向主框架受力分析计算示意图(一)

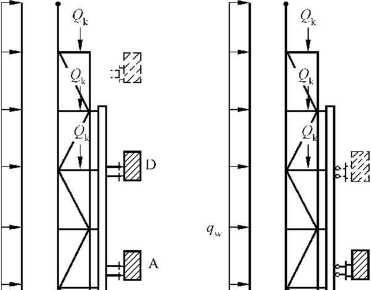

6.7.7竖向主框架处于升降状态的受力分析计算,应按提升吊点设置于竖向主框架的底部,升降工况 的施工荷载布设在平台的顶部作业层上对竖向主框架进行受力分析计算(图9),并应符合下列规定:

a)提升前位置

b)提升后位置

图9竖向主框架受力分析计算示意图(二)

a) C支座已拆除,D支座已安装,B支座为提升支座,A、B、D支座可视为滑动支座,提升吊点可根

据平台实际结构构造选择;

b)竖向主框架所承受的水平风线荷载应按式(44)计算: 如=Yo ∕q WkIL ..............................( 44 )

C)作用于竖向主框架提升点的作用力,应按式(45)计算:

Ne=-O 72 (∕gΣ -N-Gik + ∕qΣ-N-Qik) ........................( 45 )

式中:

如 ——升降工况时竖向主框架所承受的风线荷载设计值,单位为千牛每米(kN/m);

WkI ——升降工况时风荷载标准值,单位为千牛每二次方米(kN∕m2),取协o=O.15 kN/

m'并根据防护平台爬升的最大高度按式(1)计算;

NE ——升降工况下作用于竖向主框架提升点的作用力设计值,单位为千牛(kN);

∕2 ——竖向主框架荷载不均匀系数,应取2.0;

∑Nσik ——竖向主框架负荷范围内(一个机位)的架体、栏杆、挡脚板、脚手板、安全网、竖向主 框架、水平支承结构、导轨及提升系统自重标准值总和,单位为千牛(kN);

∑NQik——竖向主框架负荷范围内(一个机位)各作业层上升降工况施工荷载标准值总和,单 位为千牛(kN),应按3层同时作业每层施工荷载为0.5 kN∕m2进行计算。

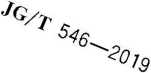

6.7.8防护平台在施工使用时发生坠落状态的受力分析计算,应按正常使用工况下的施工荷载布设在 平台顶部各作业层上,支座C处于锁住状态,其他支座均处于滑动状态进行受力分析计算(图10),并应 符合下列规定:

a) 支座A、B、C、D均为有效支座,A、B、D支座可视为滑动支座;

b) 平台所承受的水平风荷载应取正常使用工况下的基本风压值,按式(1)计算;

C)附着支座作用在竖向主框架上的竖向反力应按式(46)计算:

Nc=-O ∕3(∕G∑-^Gik + ∕q∑AγQik) ........................( 46 )

d)水平支承结构(水平刚架)对竖向主框架的下拉力应按式(47)计算:

NLI=YrO ∕3(∕G∑N‰+yQ∑Nz‰) ........................( 47)

式中:

NC ——坠落状况下支座C的竖向反力设计值,单位为千牛(kN);

∕3 ——冲击系数,应取1.5;

∑N Gik——坠落状况下竖向主框架负荷面积范围内(一个机位)的架体、栏杆、挡脚板、脚手板、 安全网、水平支承结构、竖向主框架自重标准值总和,单位为千牛(kN);

∑N Qik——坠落状况下竖向主框架负荷面积范围内(一个机位)的各作业层上施工荷载标准值 总和,单位为千牛(kN),应按主体结构施工2层、装饰施工3层同时作业计算;

NLl ——坠落状况下水平支承结构对竖向主框架的下拉力设计值,单位为千牛(kN);

∑Mk——在使用工况下竖向主框架负荷面积(纵向Za宽度)以外的架体、栏杆、挡脚板、安全 网、脚手板自重标准值及计算跨距内(支座水平间距)水平支承结构自重标准值总 和,单位为千牛(kN);

∑≤k——在使用工况下竖向主框架负荷面积(纵向Za宽度)以外的作业层上施工荷载标准 值总和,单位为千牛(kN)。

图10竖向主框架受力分析计算示意图(三)

6.7.9竖向主框架的受力分析计算,应按不同工况状态下所承受的荷载及外力,分别进行分析计算,宜 采用结构力学求解的方法进行杆件内力分析计算。

6.7.10在对竖向主框架受力分析计算的基础上,应根据竖向主框架杆件内力分析的计算结果,对杆件 进行强度、稳定承载力、连接强度设计计算,并应符合下列规定:

a) 应根据竖向主框架内外立杆、水平杆、斜撑杆的最大轴向力设计值分别选择同一规格的杆件;

b) 节点连接应选择杆件中心交汇的构造。

6.7.11在竖向主框架顶部处于最大悬臂高度的工作状态下,应采用结构力学求解的方法对竖向主框 顶部的水平位移进行计算,并应符合下列规定:

a) 竖向主框架在最大悬臂高度的工作状态下,顶部位移值(去除防护栏杆高度)应符合式(48) 规定:

PZ ≤ [^2〕 ..............................( 48 )

式中:

如 ——竖向主框架顶部最大位移,单位为毫米(mm);

[如--竖向主框架顶部容许位移值,单位为毫米(mm),应取40 mm。

b) 在对竖向主框架顶部最大位移计算时,应根据防护平台爬升后顶部附着支座暂不能安装 (图6),竖向主框架在水平风线荷载Qw和因施工原因所产生的水平荷载NS共同作用下的工 况条件进行计算。

6.8升降系统设计计算

6.8.1防护平台升降系统应根据所选择的传力构造对提升横梁(悬吊结构)、滑轮、滑轮座及销轴、吊钩 等进行强度、连接强度设计计算,并应符合下列规定:

a) 在升降系统的结构件强度、连接强度设计时,提升力应按式(45)计算;

b) 在吊具、索具设计时,提升力应按式(49)计算:

Nr=YO EΣ Neak + ∑ NQik] ..............................(49)

式中:

NT ——防护平台升降时,提升力标准值,单位为千牛(kN);

∑NGik——升降工况下,竖向主框架负荷范围内(一个机位)的架体、栏杆、挡脚板、脚手板、安 全网、水平支承结构、竖向主框架、导轨、升降系统自重标准值总和,单位为千牛 (kN);

、NQik——升降工况下,竖向主框架负荷范围内(一个机位)的各作业层施工荷载标准值总和, 单位为千牛(kN),应按3层同时作业,每层施工荷载为0.5 kN/n?计算。

6.8.2用作升降的横梁(悬吊结构)设计计算应符合下列规定:

a) 应按式(45)计算升降工况下横梁的荷载设计值;

b) 应对横梁进行强度和变形验算。

6.8.3升降动力设备应按升降工况提升力进行选择设计,升降动力设备能力应符合式(50)、式(51)的 规定:

Te≤Tc ..............................( 50 )

—∕θ∕6(∑-N^Gik + Σ-N^Qik) ..............................( 51 )

式中:

TE ——平台升降时的提升荷载设计值,单位为千牛(kN);

TC ——提升设备额定提升力,单位为千牛(kN);

∕6 ——升降荷载不均匀系数,应取2.0。

6.8.4当采用液压千斤顶作为平台提升设备时,液压千升顶油缸内的工作压力应按式(52)〜式(54) 计算:

Py ≥1.2Pι ..............................( 52 )

式中:

Py——液压油缸内工作压力额定值,单位为千牛每二次方厘米(kN∕cm2).

PI——活塞的工作阻力标准值,单位为千牛每二次方厘米(kN∕cm2);

Pll——活塞杆设计推力额定值,单位为千牛(kN);

D——活塞直径,单位为厘米(cm);

η——油缸的机械效率。

6.9构造要求

6.9.1防护平台应由一个或若干个平台单元组成,平台单元应由竖向主框架、水平支承结构、平台构 架、升降机构及升降设备、防坠和防倾装置、停层装置、附着支座、同步控制系统、外立面防护系统组成 (见图11)。

⅜.

9

6.9.2平台单元应由相邻两根竖向主框架、水平支承结构、平台构架组成稳定的空间结构体系,依靠设 置的升降设备驱动平台上升或下降,同步升降控制系统应能控制平台安全运行,防倾、防坠装置应能有 效防止架体发生坠落和倾覆事故。

6.9.3防护平台应构造合理、传力明确、安拆方便、防坠防倾装置灵敏可靠,满足安全使用要求。

6.9.4竖向主框架、水平支承结构的杆件中心线应交汇于节点处,杆件连接节点应采用焊接或螺栓 连接。

6.10 结构和构造

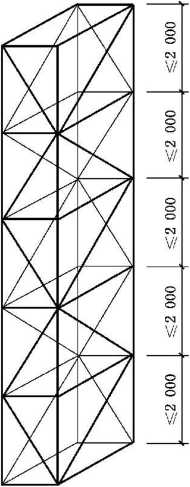

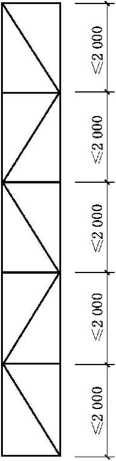

6.10.1竖向主框架的结构构造 6.10.1.1竖向主框架应设置在附着支座部位,其高度应与防护平台高度相等,并与建筑结构墙面垂直。

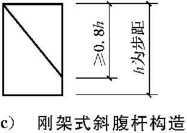

6.10.1.2竖向主框架可采用空间桁架结构、空间刚架结构、平面桁架结构或平面刚架结构的结构型式 (图12〜图15),其装配型式可采用整体式、分段装配式或杆件组装式,且应符合下列规定:

a) 竖向主框架步距不应大于2.0 m、宽度不应大于1.2 m;

b) 当采用分段装配式结构时,段间可采用焊接或通过端部焊接法兰用螺栓连接;

C)当竖向主框架为钢管制作的刚架结构时,其斜腹杆宜覆盖立杆高度的80%以上;

d) 普通型和半装配型的防护平台的竖向主框架宜采用钢管制作;

e) 装配型防护平台的竖向主框架宜采用型钢制作,可按桁架或刚架设计。

单位为毫米

图12空间桁架式主框架构造型式

单位为毫米

斜腹杆平行设置

b)斜腹杆为之字型设置

图13平面主框架构造型式

单位为毫米

O

O

0

V

O

O

CSl

W

图14装配型防护平台主框架构造型式示意(按桁架设计)

单位为毫米

图15装配型防护平台主框架构造型式示意(按刚架设计)

6.10.1.3竖向主框架各杆件的轴线不交汇于一点时,应进行附加弯矩验算。

6.10.1.4当防护平台升降采用中心吊时,在悬吊结构行程范围内竖向主框架内侧水平杆去掉部分的断

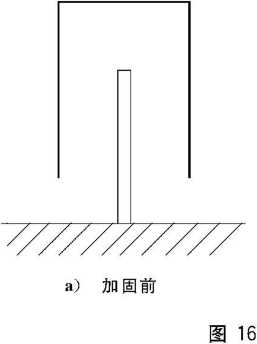

面,应采取可靠的加固措施(图16)。

中心吊式主框架加固示意图

6.10.2水平支承结构构造

6.10.2.1防护平台在竖向主框架的底部应设置水平支承结构,与竖向主框架同宽,平行于建筑结构墙 面;竖向主框架的内外立杆应交汇于水平支承结构的节点,水平支承结构可采用空间桁架结构,也可采 用平面刚架结构。

6.10.2.2水平支承结构应采用多机位连续设置、两机位连续设置的结构。

6.10.2.3当水平支承结构采用空间桁架结构时,应符合下列规定:

a) 桁架各杆件连接节点板的厚度不应小于6 mm;

b) 桁架上下弦杆宜采用整根通长杆件或设置刚性接头。腹杆与上下弦杆连接应采用焊接或螺栓

连接;

C)内外平面桁架上下弦杆的节点处,应分别设置横向水平杆和斜杆,使底部水平桁架形成空间桁 架结构;

d)平台构架的立杆应支撑在水平桁架的节点处,将立杆的竖向荷载传递至水平桁架的节点,否 则,应根据实际传力工况和水平桁架的结构对水平桁架进行设计计算。

6.10.2.4当防护平台底部采用平面刚架做水平支承结构时,应通过计算确定平面刚架内外肢钢梁规格 尺寸,并应符合下列规定:

a) 当采用方钢结构时,不应小于160 mm× 160 mm×3.5 mm;

b) 当采用普通工字钢时,不应小于116 # ;

C)当平面刚架内外肢钢梁结构尺寸不能满足上述a)、b)要求的,应将平面刚架改为空间桁架式 结构。

6.10.3竖向主框架与水平支承结构的连接

竖向主框架与水平支承结构应采用絞接点连接,各杆件轴线应交汇于一点,可采用下列形式:

a) 侧面连接。水平支承结构与竖向主框架底部标准节的侧面通过节点板、螺栓连接。

b) 上下连接。水平支承结构与竖向主框架底部通过节点板、螺栓上下连接。

C)穿套式连接。水平支承结构与竖向主框架底部标准节穿套连接。

6.10.4平台构架的结构和构造

6.10.4.1普通型防护平台的平台构架,当采用扣件式钢管脚手架搭设时,应符合JGJ 130的规定;当釆 用门式钢管脚手架搭设时,应符合JGJ/T 128的规定;当采用承插型盘扣式钢管支架搭设时,应符合 JGJ 231的规定。

6.10.4.2平台构架应设置在两根竖向主框架之间,构架的纵向水平杆应与竖向主框架可靠连接,且应 符合下列规定:

a) 构架的立杆应设置在水平支承结构的节点上。

b) 构架的纵向水平杆竖向间距(架体步距)不应大于2.0 mo

C)平台构架上每隔两个步距,应在纵向水平杆处设置一道水平斜撑杆,斜撑杆应连续设置。水平 杆的长细比应满足受压杆件的要求。

6.10.5平台底部密封构造

水平支承结构最底层应设置脚手板,并应铺满铺牢,与建筑结构墙面之间也应设置脚手板全封闭, 宜设置可翻转的密封翻板。最底层脚手板采用非金属板的尚应采用安全网兜底。

6.10.6防护平台外立面构造

防护平台外立面应设置安全防护设施,并应符合下列规定:

a) 当采用密目式安全立网防护时,作业层应设置防护栏杆和挡脚板;

b) 当采用冲孔钢板防护时,钢板厚度不应低于0.7 mm;当釆用钢丝网时,钢丝直径不应小于 2.5 mm,网孔尺寸不应大于15 mmX 15 mm;

C)安全防护设施应与架体固定牢固。

6.11导轨与附着支座构造

6.11.1防护平台导轨的构造应符合下列规定:

a)可由钢管或型钢制作,应有上下通长的滑动构造;

b)当采用型钢制作时,导轨可兼做主框架内立杆;

C)导轨固定在竖向主框架上时,应采用焊接或螺栓连接。

6.11.2导轨与附着支座连接并固定于建筑结构上时,导轨之间的接头应设置成为刚性接头,竖向主框

架的节点处应设导向装置,且沿高度方向均匀分布,数量不应少于3处。

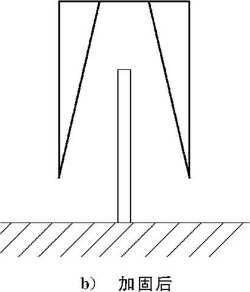

6.11.3竖向主框架为空间桁架结构时,应在内片桁架的左右各设一根导轨(图17)。

说明:

1— —空间桁架式主框架;

2— —导轨;

3— —附着支座。

图17空间桁架式主框架导轨设置示意图

6.11.4附着支座的构造及设置应符合下列规定:

a) 竖向主框架所覆盖的每个楼层处应设置一道附着支座,有效支座不应少于3个;

b) 平面桁架结构式主框架的防护平台,其附着支座可按其提升、防坠、防倾等功能合并设置成一 个或分别单独设置;合并设置时,起提升作用的支座与起防坠作用的支座应分开设置;

C)空间桁架结构式主框架的防护平台,其附着支座应由提升悬吊结构、防坠悬吊结构、斜拉杆和 防倾装置构成,提升悬吊结构和防坠悬吊结构应分别设置在两个独立的附着支座上;

d) 在使用工况时,应采用停层装置将防护平台固定于附着支座上;

e) 在上升和下降工况时,附着支座上均应设有防坠、防倾、导向的结构装置;

f) 附着支座采用锚固螺栓与建筑结构连接,每个附着支座应设有2个及以上锚固螺栓;

g) 锚固螺栓的螺母不应少于2个或采用弹簧垫圈加单螺母,螺杆露出螺母端部的长度不应少于 3扣,并不应小于10 mm。垫板尺寸应由设计确定,且不应小于100 mmX 100 mmX 10 mmO

6.11.5停层装置应设置于附着支座上,并应为专门设计制作的定型构件,且宜具有高低调节装置,不 应使用扣件、钢丝绳等现场周转材料制作的简易装置,并应符合下列规定:

a) 停层装置与附着支座应可靠连接,且应具有足够的刚度和强度;

b) 停层装置可能产生水平支撑分力时,应通过设计计算采取相应的技术措施。

7要求

7.1 —般要求

7.1.1防护平台构配件的制作应符合下列规定:

a)应具有完整的设计图纸、计算书、工艺文件、产品标准和产品质量检验规程,制作单位应具有完 善的质量管理体系;

b)对制作构配件的原材料和辅料的质量,应按本标准的规定进行检验;

C)加工构配件的工装、设备及工具应满足构配件制作精度的要求,并应定期进行检查,工装应有 设计图纸;

d)制作的构配件应按工艺要求及检验规程进行检验,对附着支座、防倾装置、防坠装置等关键部 件的加工件应进行100%检验。

7.1.2防护平台的防倾、防坠和同步升降控制安全装置应齐全有效。

7.1.3在使用工况下,防护平台悬臂高度不应大于平台高度的2/5,且不宜大于6 mo

7.1.4当水平支承结构遇有塔吊、施工升降机、物料平台等障碍不能连续设置时,局部可采用脚手架杆 件进行连接,但其长度不应大于2.0 m,且应采取加强措施,使其强度和刚度与水平支承结构相当。

7.1.5普通型和半装配型防护平台外立面应沿全高连续设置剪刀撑,并应将竖向主框架、水平支承结 构和平台构架连成一体,剪刀撑斜杆与水平面夹角应为45°〜60°;剪刀撑斜杆应与所覆盖平台构架上每 个主节点的立杆或横向水平杆伸出端扣紧。防护平台的悬挑端应成对设置斜拉杆,将悬挑端水平支承 结构与竖向主框架拉结牢固,斜拉杆与水平面夹角不应小于45°。

7.1.6当装配型防护平台外立面已设置框式钢网片防护网,且防护网边框与平台构架立杆、竖向主框 架立杆直接可靠连接时,外侧可不设剪刀撑;当防护网边框无法与平台构架立杆、竖向主框架立杆直接 连接时,或网片角部节点与立杆连接主节点错开超过200 mm时,应在平台外立面设置剪刀撑。

7.1.7防倾装置的设置应符合下列规定:

a) 防倾装置中应包括导轨和两个以上与导轨连接的可滑动的导向件;

b) 在防倾导向件的范围内应设置防倾斜导轨,且应与竖向主框架可靠连接;

C)在升降工况下,最上和最下两个导向件之间的最小间距,不应小于2.8 m或平台高度的1/4; 在使用工况下,最上和最下两个导向件之间的最小间距,不应小于5.6 m或平台高度的1/2;

d)防倾装置应采用焊接、螺栓或销轴与附着支座连接,防倾装置与导轨之间的间隙应小于 5 mm o

7.1.8防护平台应在每个竖向主框架处设置升降设备,并应符合下列规定:

a) 升降设备与建筑结构和平台应有可靠连接;

b) 固定升降设备的建筑结构应安全可靠;

C)防护平台上设置电动液压升降设备的部位应有加强措施;

d)液压升降设备应有防止失压的控制措施。

7.1.9当防护平台遇到塔吊、施工升降机、物料平台需断开或开洞时,断开处应加设栏杆和封闭防护, 开口处应有可靠的防止人员及物料坠落的措施。

7.1.10防护平台在使用过程中不应进行下列作业:

a) 利用防护平台吊运物料;

b) 在防护平台上拉结吊装缆绳(或缆索);

C)在防护平台上推车;

d) 任意拆除结构件或松动连接件;

e) 拆除或移动防护平台上的安全防护设施;

f) 利用防护平台支撑模板或支撑卸料平台;

g) 其他影响防护平台作业安全的行为。

7.1.11螺栓连接件、升降设备、防倾装置、防坠装置、电控设备、同步控制装置等,应每月进行维护 保养。

7.1.12当防护平台采用本标准序列以外的新产品或平台高度超过16.5 m时,应另行设计,并应通过型 式检验对产品进行验证;其主要技术性能和构造基本要求应符合本标准规定。

7.2防坠装置

7.2.1防护平台所用的防坠装置,可选用卡阻式防坠装置或夹持式防坠装置。

7.2.2防坠装置设置应符合下列规定:

a) 防坠装置应设置在竖向主框架处,并固定牢固,每一机位处不应少于一个防坠装置;

b) 防坠装置在使用工况和升降工况下均应齐全有效;

C)防坠装置应采用机械式的全自动装置,不应使用每次升降都需重组的装置;

d) 防坠装置技术性能除应满足承载能力要求外,还应符合表11的规定;

e) 防坠装置与升降设备应分别独立固定在建筑结构上。

表11防坠装置技术性能

|

防坠装置类别 |

制动距离/ mm |

|

夹持式防坠装置 |

≤80 |

|

卡阻式防坠装置 |

≤150 |

7.2.3卡阻式防坠装置可分为摆块式、转轮式、顶撑式三种类型,可根据防护平台结构和构造选用。

7.2.4当采用卡阻式防坠装置时,应在导轨上设置梯格式构造的结构系统。

7.2.5导轨上的梯格式结构件的梯格间距,应与防坠构造的尺寸相匹配,且其竖向中心距不应大于 150 mmO

7.2.6摆块式防坠装置应包括触发摆块和防坠摆块,触发摆块在平台提升和下降过程中均应能在导轨 梯格的带动下顺利地进行往复运动。当发生坠落时,触发摆块应在防坠装置制动距离内带动防坠摆块 卡住导轨不再下滑。

7.2.7转轮式防坠装置应包括承力转轮和内触发阻止器。当发生坠落时,内触发阻止器应能卡住承力 转轮,使其不再转动,承力转轮卡住导轨不再下滑。

7.2.8顶撑式防坠装置应包括顶撑杆和触发装置,触发装置应设计为机械式,应与动力提升装置联动。 当升降动力突然失效时,触发装置应立即带动顶撑杆动作,卡住导轨不再下滑。

7.2.9在一个机位处,顶撑式防坠装置应在两个以上的附着支座上设置,并应使用联锁装置,使其共同 作用。在坠落工况下顶撑杆起作用时,其轴线与水平面的夹角不应小于70°。

7.2.10夹持式防坠装置应由受力装置(防坠杆、导轨)、触发装置和夹持楔块构成。当发生坠落时,触 发装置应立即带动夹持楔块,夹持住防坠杆或导轨不再下滑。

7.2.11防坠杆应使用Q235级钢制作。当导轨固定于附着支座上时,导轨可兼做防坠杆;防坠杆独立 设置时,其规格应由计算确定,并不应小于©25圆钢。

7.2.12当采用圆钢式防坠杆时,防坠杆在产生一次防坠作用或经过一次防坠试验后应废弃,并应重新 更换。

7.3升降动力设备

7.3.1防护平台所用升降动力设备,应选用电动升降设备或液压升降设备。

7.3.2防护平台采用电动升降设备时,宜选用低速环链电动提升机、油润滑式电动提升机或电动丝杠 提升机,其连续升降距离应大于1个楼层高度。

7.3.3电动提升机在防护平台运行过程中,应具有制动和定位的功能,在额定载荷下,应满足制动下滑 量S≤V∕100(V为1 min内载荷稳定提升的距离mm),且不应大于2 mm的要求。

7.3.4电动提升机所用电动机应选用S2或SI工作制,负载持续时间不宜小于30 min〜60 min,或全 时制。

7.3.5起重链条的构造、质量及精度,应符合GB/T 20946和GB/T 20947的有关规定。

7.3.6环链机构中使用的上吊钩、下吊钩锻造尺寸公差应符合GB/T 12362和GB/T 15826.9的规定, 且应符合下列要求:

a) 吊钩表面应光洁,不应有折迭、过烧及降低强度的局部缺陷;

b) 吊钩不得有影响其使用安全的表面和内部裂纹;

C)吊钩上的缺陷不允许焊补;

d)吊钩应有闭锁装置。

7.3.7低速环链电动提升机在上吊钩与横梁之间宜采用轴销传感器连接,轴销传感器的强度应大于或 等于上吊钩与横梁之间的连接轴的强度。

7.3.8电动提升机在使用时,上、下吊点应在同一铅垂线上,其水平投影偏差不应大于150 mm,起重链 条与铅垂线夹角不应大于10°。下降时双链的尾链应大于200 mm。低速环链电动提升机运行时,上吊 钩与下吊钩距离不应小于1 m。

7.3.9低速环链电动提升机悬挂后,应保证能360°自由旋转;上吊钩、下吊钩应与刚性吊环连接。

7.3.10当提升设备采用电动丝杠提升机时,丝杠应为通长整根圆钢,不应接长使用,丝杠直径不应小 于妞0,其提升力不应小于150 kN。

7.3.11防护平台采用液压升降设备做为升降动力时,应选用穿心式液压千斤顶。

7.3.12穿心式液压千斤顶的穿心杆应采用外径为40 mm的圆钢制作,并加工成竹节形,提升力不应小 于 100 kNo

7.3.13液压油路应选用钢油管或高压软胶管。

7.3.14液压千斤顶内部应设置两套机械锁紧机构,遇有油路破裂、停电等情况时,锁紧机构应能自动 锁紧。

7.4同步控制装置

7.4.1防护平台升降时,应配备限制荷载或限制水平高差的同步控制系统。当只有两个机位同时升降 时,可采用两机位间限制水平高差的同步控制系统;当多机位同时升降时,应采用荷载限制控制系统对 防护平台运行的超欠载进行控制。

7.4.2荷载限制控制系统应具有下列功能:

a) 应具有荷载自动监测和超欠载报警、自动停机的功能,并应具有储存和记忆显示功能;

b) 在升降过程中,当相邻两个机位的荷载变化值超过初始状态的±15%时,应具有声光自动报警 和报警机位显示功能;当超过士30%时,应具有全部机位自动停机功能;

C)应具有自身故障报警功能,并应能适应施工现场环境;

d)性能应可靠、稳定,控制精度应在5%以内。

7.4.3水平高差同步控制系统,应具有下列功能:

a) 应具有各提升点的实际提升高度自动监测功能,并应具有储存和记忆显示功能;

b) 当相邻两机位高差达到30 mm时,应能自动停机;

C)应同时具备荷载控制功能。

7.4.4同步控制系统应由荷载检测单元、总控箱、分控箱、通讯电缆、监控软件、动力电缆组成。

7.4.5分控箱和荷载检测单元应能实时采集各机位的荷载数据,并应能通过通信电缆传送至上位机或 总控制柜。上位机或总控制柜应能对各机位数据实时分析处理,发出控制指令,自动控制各机位的运行 状态。

7.4.6分控箱应能显示机位编号,并应设有能记录和显示机位信息的装置。

7.4.7总控制箱应有急停、单机手动和多机手动控制功能;应能实时显示和记录各机位的荷载值、故障 信息和运行状态,并应能自动下达指令。

7.4.8当用分控功能调整环链松紧度时,应由专人负责操作,不应使用正、反机械开关。

7.4.9同步控制系统应安装简单,维修方便;使用寿命不应低于3年。

7.4.10升降控制系统的遥控装置遥控距离不应低于80 mo

7.5组装、拆除

7.5.1防护平台在组装前应编制作业指导书,并应明确组装、拆除程序和操作规程。

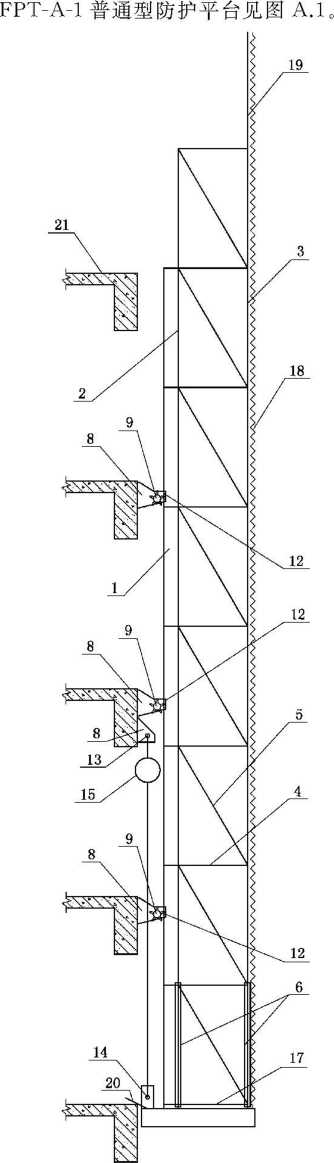

7.5.2应对组装、使用及拆除作业人员进行技术培训。

7.5.3首层安装前应设置安装平台,安装平台的水平精度和承载能力应满足防护平台安装的要求。

7.5.4防护平台安装应符合下列规定:

a) 相邻竖向主框架的高低差不应大于20 mm;

b) 竖向主框架和防倾导向装置的垂直偏差不应大于5%。,且应小于60 mm;

C)预留穿墙螺栓孔应垂直于建筑结构外表面,其中心误差应小于15 mmO

7.5.5附着支座的安装应符合设计规定,不应少装。

7.5.6安全防护装置应齐全有效。

7.5.7电源、电缆及控制柜等的设置应符合JGJ 46的有关规定。

7.5.8升降设备、控制系统、防坠装置、同步控制装置等,应具有防雨、防砸、防尘、防混凝土污染的防护 设施。

7.5.9防护平台每次升降前,应进行专项检查,经检查合格后,方可进行升降。

7.5.10防护平台的升降操作,应符合下列规定:

a) 符合升降作业程序和操作规程;

b) 所有人员不应停留在防护平台上;

C)升降过程中施工荷载不应超过0.5 kN∕m2 J

d) 所有妨碍升降的障碍物已拆除;

e) 所有影响升降作业的约束已解除。

7.5.11防护平台升降过程中应实行统一指令、统一指挥。升降指令应由总指挥一人下达;当有异常情 况出现时,任何人均可立即发出停止指令。

7.5.12当采用环链葫芦作升降动力时,应严密监视其运行情况,及时排除翻链、绞链和其他影响正常 运行的故障。

7.5.13当采用液压设备作升降动力时,应及时排除液压系统的泄漏、失压、颤动、油缸爬行和不同步等 问题和故障,确保正常工作。

7.5.14防护平台升降到位后,应及时按使用工况要求进行附着固定,在没有完成固定工作前,升降操 作人员不应擅自离岗或下班。

7.5.15防护平台每次升降就位固定后,应进行检查验收,合格后方可使用。遇5级及以上强风或大 雨、大雪、浓雾(水平能见度不足50 m)等恶劣天气时,不应进行升降作业。

7.5.16当防护平台停用超过3个月时,在停用前应对其采取加固固定措施。

7.5.17当防护平台停用超过1个月或遇6级及以上强风后复工时,应进行检查,确认合格后方可使用。

7.5.18防护平台的拆除作业应按专项施工方案及安全操作规程的有关要求进行操作。

7.5.19防护平台拆除作业时,应有可靠的防止人员及物料坠落的安全措施,拆除的材料、构配件及设 备不应抛掷。

7.5.20防护平台拆除作业应在白天进行,当遇5级及以上强风或大雨、大雪、浓雾等恶劣天气时,不应 进行拆除作业。

8检验方法

8.1检验项目

8.1.1防护平台检验应包括下列项目:

a) 外观检验;

b) 尺寸检验;

C)穿墙螺栓检验;

d) 附着支座、防坠装置检验;

e) 组架检验。

8.1.2防护平台外观检验应包括下列项目:

a) 防护平台的结构和构造;

b) 附着支座、防倾、防坠装置、停层装置;

C)升降动力设备;

d) 同步控制装置;

e) 平台构架;

f) 防护体系;

g) 焊缝、螺栓及挂扣连接观感质量;

h) 构件表面质量和防腐涂装质量。

8.1.3尺寸检验应对构配件和组装后的防护平台各项尺寸偏差进行检验。

8.1.4穿墙螺栓检验应按批次抽样对穿墙螺栓进行力学性能检验。

8.1.5附着支座、防坠装置检验应按批次抽样对附着支座、防坠装置进行承载能力检验。

8.1.6防护平台的组架检验应包括下列内容:

a) 构配件静载应力检验;

b) 防护平台静载变形检验;

C)升降同步性检验;

d) 超欠载检验;

e) 防坠性能检验。

8.2检验方法

8.2.1外观检验应采用目测、尺量的方法对防护平台、构配件进行观感质量检查,并对防护平台的结构 和构造、安全防护是否齐全、完整进行检查,应全数检查。

8.2.2尺寸检验应采用钢卷尺、游标卡尺、角尺、经纬仪等测量仪器对防护平台及构配件的尺寸精度进 行检验。

8.2.3穿墙螺栓力学性能检验应按GB/T 228.1规定对螺栓进行抗拉、抗剪性能试验,并应符合下列 规定:

a) 试验试样不应进行车削加工;

b) 计算强度用截面面积应采用公称横截面面积;

C)防护平台定型时抽检一个检验批;正常生产时每5 000根螺栓为一个检验批,不足5 000根的 按一个检验批;每个检验批次抽取一组试件进行试验。

8.2.4附着支座、防坠装置承载能力检验应符合下列规定:

a) 应根据不同类型的防护平台确定其附着支座的额定承载力,其值应由生产厂家确定;

b) 附着支座、防坠装置在防护平台定型时抽检一个检验批;正常生产时每2年抽检一个检验批,

每个检验批次抽取3个试件为一组进行试验;

C)附着支座、防坠装置应采用专用试验工装进行加载试验,应按附着支座、防坠装置的荷载性质 进行加载;

d) 加载极限值不应小于设计荷载值的1.5倍,加载速度宜控制在1.0 kN/s〜2.0 kN/s、0.5 kN・m〜 2.0 kN ∙ m;

e) 试验步骤宜按下列顺序进行:

--应先确定加载极限值;

--加载至5%时,记录初始值;

——继续加载,至设计荷载时,应静置5 min,读取试件的变形位移值;

——继续加载,直至试件破坏,读取试件的承载力极限值。

8.2.5防护平台的组架检验应符合下列规定:

a) 组架检验应在专门搭设的1 : 1样架上进行,样架应搭设3跨和4个机位;

b) 应力检验应依据产品设计计算书选取附着支座、水平支承结构、竖向主框架、上下吊点等防护 平台上重要部位的构件,进行检验。

8.2.6防护平台静载荷应力检验应符合下列规定:

a) 应编制防护平台静载荷应力测试试验方案,应确定加载试验的方法、步骤,并按其要求进行操 作测试;

b) 防护平台静载荷应力试验可分为一般状态应力检验和极限状态应力检验,应符合下列规定:

—— 当防护平台结构和构造及设计计算均符合本标准的要求时,可只进行一般状态应力检验, 可按正常使用工况的荷载性质加载;

一当防护平台的结构和构造不包括在表4规定的产品系列时,应进行极限状态应力检验,应 按设计荷载值的2.2倍加载。

C)静载荷应力试验,应在搭设的专门样架上分别在竖向主框架、水平支承结构、附着支座、上下吊 点上选取应力最大处,设置检验点;

d)构配件的最终应力,应在测量值基础上迭加初始计算应力值。

8.2.7防护平台静载变形检验应符合下列规定:

a) 可与构配件静载应力检验同步进行。

b) 应在防护平台跨度最大部位的跨中和竖向主框架底部设置变形监测点。

C)加载前记录初始值,在加载的各个阶段记录变形值。

8.2.8防护平台升降同步性能检验应符合下列规定:

a) 升降同步性能应按下列步骤检验:

——系统预紧准备完成后,启动上升10 S后停止,读取初始值;

——继续提升50 Cm后,停止,读取各机位升高值;

——继续提升50 Cm后,停止,读取各机位升高值;

——下降50 Cm后,停止,读取各机位下降值;

——继续下降50 Cm后,停止,读取各机位下降值;

b) 升降过程中因异常而导致出现停机情况时,应重新进行系统同步性能检验。

8.2.9防护平台超欠载控制性能检验应符合下列规定:

a) 超欠载检验的报警试验,不应直接采用防护平台控制系统自身数据,应在试验机位,单独装设 试验专用荷载检测单元;

b) 超载试验宜采用单机位提升的方法,制造超载现象进行检验;

C)欠载试验宜采用单机位下降的方法,制造欠载现象进行检验;

d)超欠载控制性能应按下列步骤检验:

——调平组架,做好准备,使控制系统进入工作待命状态;

--记录试验机位荷载初始值;

——将试验机位单独提升至报警及自动停机,记录停机荷载值;

——解除报警,将试验机位下降至报警及自动停机,记录停机荷载值;

——依次按上述步骤进行下一机位超载、欠载报警试验。应全部进行试验,不宜只进行局部点 位试验。

8.2.10防护平台防坠性能检验应符合下列规定:

a) 防坠性能检验应在所搭设的3跨4机位样架上进行;

b) 每个机位应加设电动脱钩装置,并应能保证各机位在同一时间内成功脱钩;

C)进行防坠性能检验时,组架上不应站人,所有人员应撤离至安全区域;

d)防坠性能检验应按下列步骤进行:

——防护平台施工载荷应按升降工况布置,并对准备工作进行检查确认;

——将防护平台提升30 cm;

——再将防护平台下降15 Cm,停机,记录机位垂直位置初始值;

--启动脱钩装置,进行防坠性能检验;

--测量各机位坠落差值。

8.3判定标准

8.3.1防护平台外观检验应符合表12的规定。

表12防护平台的外观检验项目及要求

|

序号 |

检验项目 |

技术要求 |

|

1 |

防护平台结构和构造 |

应符合6∙9∖6.1O要求 |

|

2 |

附着支座、防倾、防坠装置、停层装置 |

应符合6.1L7.2要求 |

|

3 |

升降动力设备 |

应符合7.3要求 |

|

4 |

升降同步控制系统 |

应符合7.4要求 |

|

5 |

平台构架 |

应符合6.10.4要求 |

|

6 |

防护体系 |

应符合6.10.5、6.10.6要求 |

|

7 |

焊缝、螺栓及挂扣连接观感质量 |

焊缝应无裂纹、漏焊、气孔、夹渣、咬肉、未焊满缺陷;螺栓应 齐全,螺扣应无变形;挂扣连接应灵活、固定可靠,有防脱落 措施 |

|

8 |

构件表面质量和防腐涂装质量 |

表面应光洁,端头应平整;防腐涂装应完整牢固,无龟裂、脱 落、露底等缺陷_______________________ |

8.3.2防护平台及构配件尺寸检验应符合表13的规定。

表13防护平台及构配件尺寸检验要求

|

检验项目 |

允许偏差 | |

|

钢管壁厚 |

士 10% ∙ S | |

|

型钢壁厚 钢板厚度 |

≤5 mm |

+ 0.3 mm |

|

>5 mm |

士 0,5 mm | |

表13 (续)

|

检验项目 |

允许偏差 | |

|

外形尺寸 |

有连接要求 |

士 3 mm |

|

无连接要求 |

± 5 mm | |

|

直线度 |

导轨 |

≤1.5L∕1 OOo ,且<5 mm |

|

主框架、水平支承结构 |

≤2L∕1 OOO,且<6 mm | |

|

其他构件 |

≤2L∕1 Ooo,且<6 mm | |

|

注:S为钢管壁厚。 | ||

8.3.3穿墙螺栓力学性能检验结果应符合式(55)和式(56)的规定:

FN ≤1.5An∕ ..............................( 55 )

Fv≤1.5A0∕v ..............................( 56 )

式中:

FN ——穿墙螺栓抗拉试验极限抗拉力,单位为牛(N);

An——穿墙螺栓净截面积,单位为平方毫米(mn?);

f——穿墙螺栓设计抗拉强度,单位为牛每二次方毫米(N∕tm√);

FV ——穿墙螺栓抗剪试验极限抗剪力,单位为牛(N);

AO ——穿墙螺栓公称截面积,单位为平方毫米(mm?);

ʃv——穿墙螺栓设计抗剪强度,单位为牛每二次方毫米(N∕mm2)o 8.3.4附着支座、防坠装置承载能力检验应符合表14的规定。

表14 附着支座、防坠装置力学性能检验要求

|

构件名称 |

检验项目 |

检验方法 |

检验要求 |

|

附着支座 |

设计承载力 |

直接加载 |

1∙5倍设计荷载下不破坏 |

|

防坠装置 |

设计承载力 |

直接加载 |

1.5倍设计荷载下不破坏 |

8.3.5防护平台的组架应力检验结果应符合式(57)规定:

2.0 σz∙s -I- σij ≤ f ..............................( 57 )

式中:

SS——第Z检验点在施工荷载标准值作用下的应力试验值,单位为牛每二次方毫米(N∕mm2)?

σ0-——第Z检验点在自重荷载设计值作用下的应力,单位为牛每二次方毫米(N∕mm2) O

8.3.6防护平台的组架变形检验结果应符合式(58)规定:

ε ≤ Ze∕250 ..............................( 58 )

式中:

ε——荷载标准值下跨中检验挠度值,单位为毫米(mm);

Ie——检验机位间跨度值,单位为毫米(mm) O

8.3.7防护平台的组架同步性检验结果应符合式(59)和式(60)规定:

COZI ≤ ] ..............................( 59 )

coz2 ≤ ..............................( 60 )

式中:

% ——相邻机位检验高差最大值,单位为毫米(mm);

J——各机位间检验高差最大值,单位为毫米(mm);

EZi]--相邻机位高差容许值,单位为毫米(mm),取3.0 mm/500 mm;

EZ2]--各机位间高差容许值,单位为毫米(mm),取5.0 mm/500 mm。

9检验规则

9.1型式检验

9.1.1防护平台产品出厂前,应进行型式检验,合格后,方可进入建筑市场使用。型式检验为产品全面 性能控制的检验,在下列情况之一时,应进行型式检验:

a) 生产厂家新研制、仿制产品定型或首件产品;

b) 正常生产时,每5年进行一次检验;

C)在产品结构、材料、工艺、设备等发生变化时;

d) 长期停产3年以上产品恢复生产时;

e) 出厂检验结果与上次型式检验有较大差异时。

9.1.2防护平台产品进入施工现场组装就位后应进行检验,应包括下列内容:

a) 产品组装后使用前检验;

b) 产品每次上升前或下降后检验。

9.1.3型式检验应包括下列项目:

a) 外观检验;

b) 尺寸检验;

c) 穿墙螺栓力学性能检验;

d) 附着支座、防坠装置承载能力检验;

e) 组架检验。

9.1.4型式检验应在按1 : 1比例搭设的样架上进行。

9.1.5型式检验可按附录B中表B.1记录。

9.2 出厂检验

9.2.1生产厂家在产品出厂时应按产品批次进行出厂检验。

9.2.2出厂检验应包括外观检验和尺寸检验。

9.2.3出厂检验合格的,应出具产品出厂合格证。

9.2.4出厂检验可按表B.2进行记录。

9.2.5防护平台进入施工现场组装就位完成后应进行产品组装后使用前检验,并应由总承包单位、专 业厂家、组装施工单位、监理单位等共同参加。组装后使用前检验可按表B.3进行记录。

9.2.6防护平台每次提升或下降后应进行检验,检验合格后方可使用。提升或下降后的检验可按 表B.4进行记录。

10标志、包装、运输和贮存

10.1 标志

10.1.1防护平台出厂时应提供产品出厂合格证和产品使用说明书。

10.1.2产品出厂合格证中应标明下列内容:

a) 产品名称;

b) 商标;

C)规格型号、数量,适用条件和范围;

d) 生产厂商名称及地址;

e) 检验人员;

f)生产日期。

10.1.3产品使用说明书应包括下列内容:

a) 产品结构和构造;

b) 产品设计计算书;

C)安装手册,应符合GB/T 9969的规定; d)产品使用说明;

e) 型式检验报告;

f) 发货清单。

10.1.4在下列构配件上,应打上可追溯的出厂编号:

a) 竖向主框架;

b) 附着支座;

C)防坠装置;

d)生产厂家确定的其他重要构配件。

10.2 包装

10.2.1出厂的升降设备和电气控制箱,应有可靠的包装,包装应适应长途运输的需要。

10.2.2包装箱上应注明生产厂家、产品规格、型号等。

10.2.3包装箱内应有产品出厂合格证。

10.3运输和贮存

10.3.1产品在运输和贮存时,应采取防变形损伤、防潮、防腐蚀措施。

10.3.2贮存地点应通风干燥、无腐蚀性溶剂、气体,并应按构配件的不同类别分类存放。

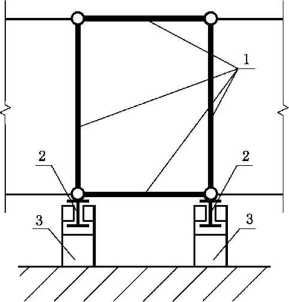

附录A

(资料性附录)

防护平台结构、构造及与建筑结构附着关系示意图

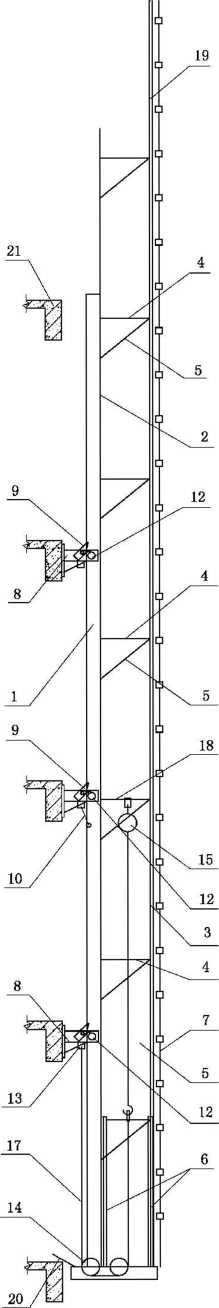

AJ

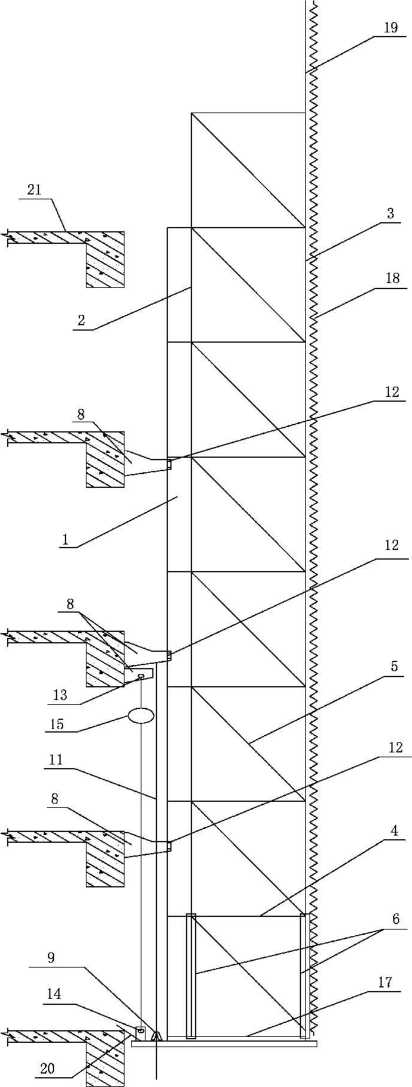

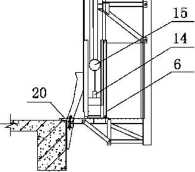

说明:

1 --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4 --主框架横杆;

5— —主框架斜腹杆;

6— —水平支承结构;

8 --附着支座;

9——卡阻式防坠装置;

12——防倾装置;

13 ---上吊点;

14 ---下吊点;

15 --电动提升机;

17--脚手板;

18— —外防护网(密目式安全网或定型钢网);

19— —顶部作业层护栏;

20— —密封翻板;

21— —未拆模楼层。

注:竖向主框架、水平支承结构为¢48.3 mm X

3.6 mm钢管制作,架体构架为扣件式钢管脚 手架。

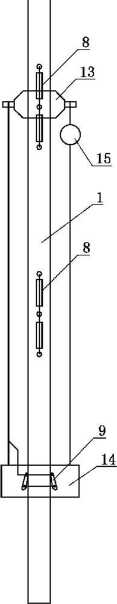

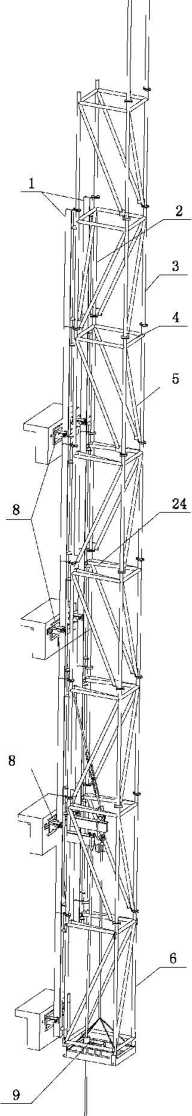

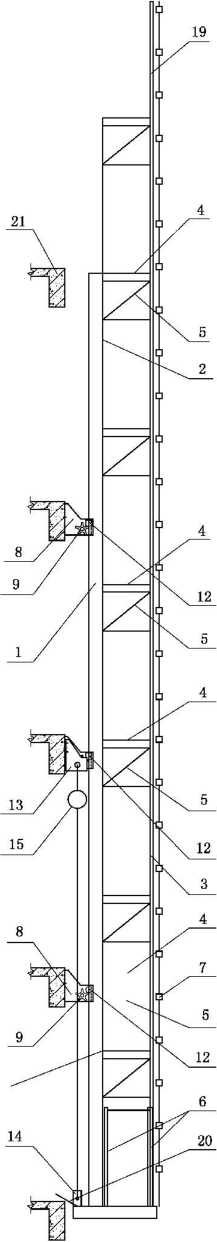

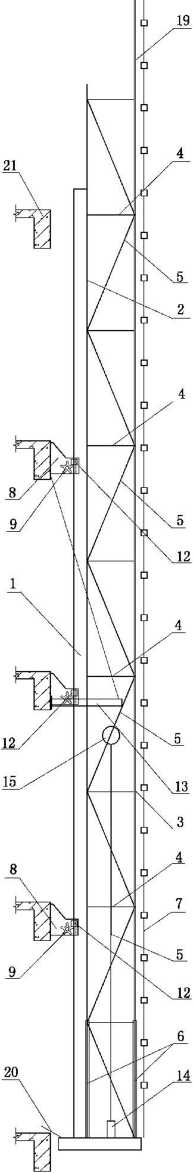

说明:

I --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4 --主框架横杆;

5— —主框架斜腹杆;

6— —水平支承结构;

8 --附着支座;

9——夹持式防坠装置;

II ---防坠杆;

12——防倾装置;

13 ---上吊点;

14 ---下吊点;

15 --电动提升机;

17--脚手板;

18— —外防护网(密目式安全网或定型钢网);

19— —顶部作业层护栏;

20— —密封翻板;

21— —未拆模楼层。

注:竖向主框架、水平支承结构为¢48. 3 mm X;

3.6 mm钢管制作。

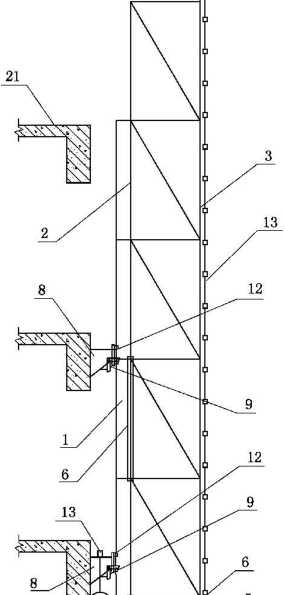

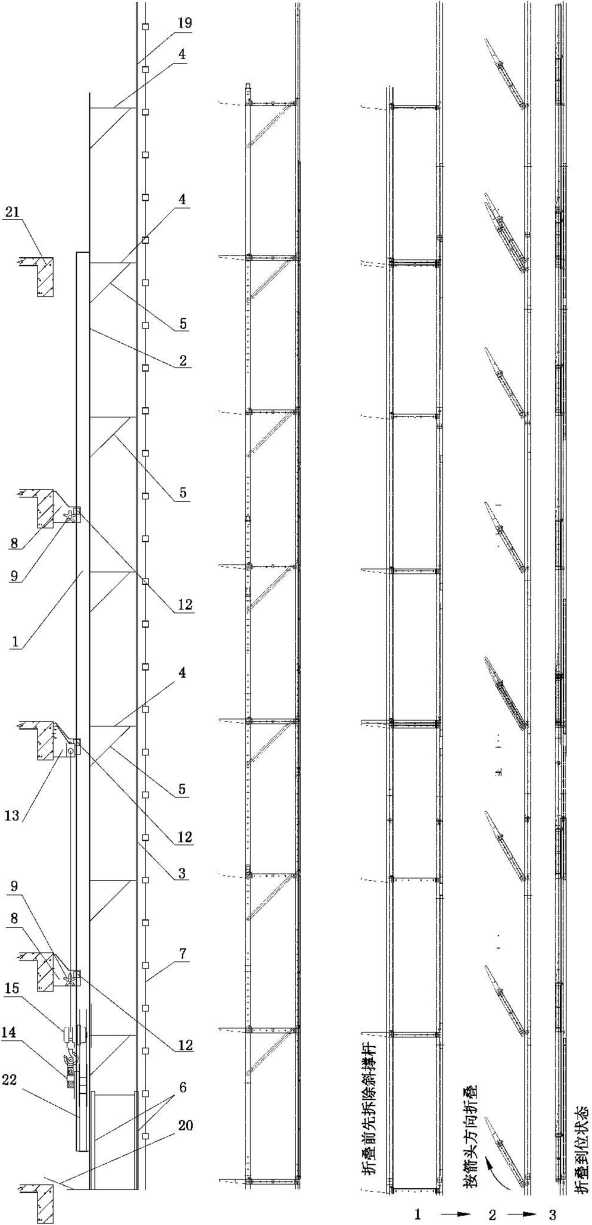

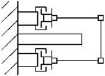

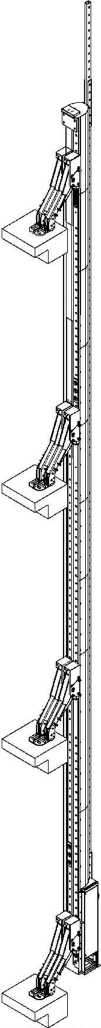

a)提升系统及导轨 正视示意图

9

14

20

b)平台构造示意图

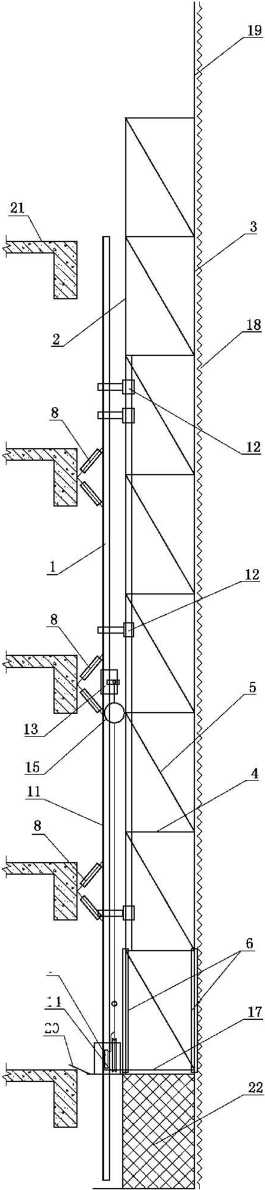

说明:

1 --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4 --主框架横杆;

5— —主框架斜腹杆;

6— —水平支承结构;

8 --附着支座;

9——夹持式防坠装置;

U——防坠杆;

12— —防倾装置;

13— —上吊点(固定于导轨上);

14 ---下吊点;

15 --电动提升机;

17--脚手板;

18— —外防护网(密目式安全网

或定型钢网);

19— —顶部作业层护栏;

20— —密封翻板;

21--未拆模楼层;

22——下挂操作篮。

注:竖向主框架、水平支承结构 为 ¢48.3 mmX ,3.6 mm 钢管 制作;导轨为槽钢制作,通过 可调支撑(附着支座)固定于 工程结构上;架体构架为扣 件式钢管脚手架。

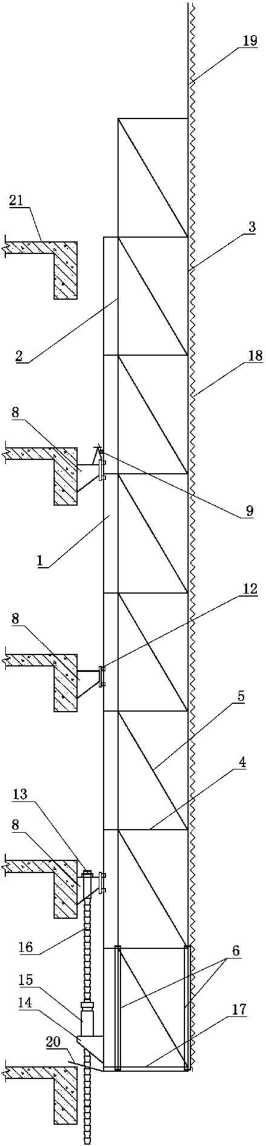

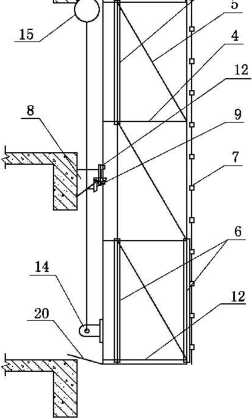

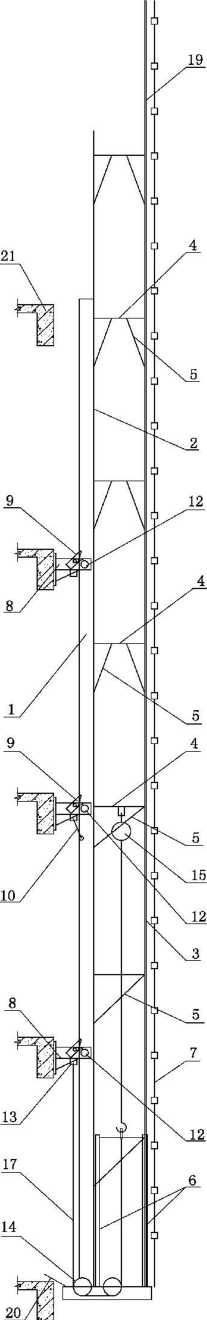

说明:

1 --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4 --主框架横杆;

5 --主框架斜腹杆;

6——水平支承结构;

8— —附着支座;

9— —防坠装置;

12——防倾装置;

13---上吊点;

14— —液压千斤顶与导轨连接座;

15— —穿心式液压千斤顶;

16— —竹节状爬杆;

17--脚手板;

18— —外防护网(密目式安全网或定型钢网);

19— —顶部作业层护栏;

20— —密封翻板;

21— —未拆模结构。

注:竖向主框架、水平支承结构为¢48. 3 mm演

3.6 mm钢管制作,架体构架为扣件式钢管脚 手架。

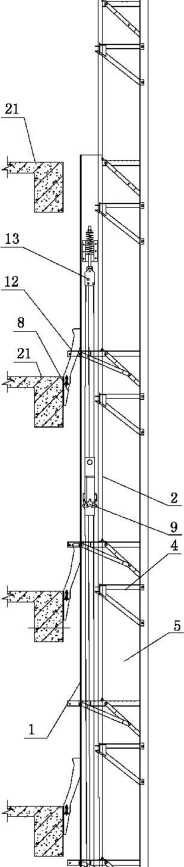

19

说明:

1— —导轨(每机位2根);

2— —主框架内立杆;

3— —主框架外立杆;

4 --主框架横杆;

5— —主框架斜腹杆;

6— —水平支承结构;

8 --附着支座;

9— —夹持式防坠装置;

10— —防坠悬挑梁;

11— 防坠杆;

12— —防倾装置;

13 ---上吊点;

14 ---下吊点;

15 --电动提升机;

17--脚手板;

18— —外防护网(密目式安全网

或定型钢网);

19— —顶部作业层护栏;

20— —密封翻板;

21— —未拆模楼层;

24-主框架内排断开处加

强杆。

注:竖向主框架、水平支承结构 为 ¢48.3 mmX3.6 mm 钢管 制作,架体构架为扣件式钢 管脚手架。

a)平台构造示意图

b)主框架(空间桁架结构) 三维构造示意图

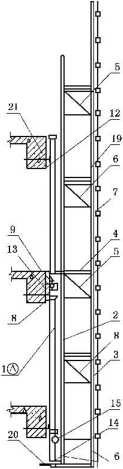

A.6 FPT-B-I半装配型防护平台见图A.6。

19

说明:

1 --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4 --主框架横杆;

5— —主框架斜腹杆;

6— —水平支承结构;

7 --定型防护网;

8— —附着支座;

9— —卡阻式防坠装置;

12——防倾装置;

13 ---上吊点;

14 ---下吊点;

15 --电动提升机;

19— —顶部作业层护栏;

20— —密封翻板;

21— —未拆模楼层。

注:水平支撑结构、架体构架为装配组装式钢管架体, 外立面为全高钢板网组拼框式防护结构。

A.7

FPT-B-2半装配型防护平台见图A.7。

说明:

1 --导轨;

2 --主框架内立杆;

3 --主框架外立杆;

4 --主框架横杆;

5— —主框架斜腹杆;

6— —水平支承结构;

7 --刚性防护网;

8 --附着支座;

9— —卡阻式防坠装置;

10— —停层装置;

12 --防倾装置;

13 ---上吊点;

14——下提升滑轮组;

15--电动提升机;

17— —提升钢丝绳;

18— —提升梁;

19— —顶部作业层护栏;

20— —密封翻板;

21— —未拆模楼层。

注:竖向主框架、平台构架为门式架。

说明:

1 --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4— —定型脚手板(可代替主框架横杆);

5— —主框架斜腹杆;

6— —水平支承结构;

7 --定型防护网;

8 --附着支座;

9——卡阻式防坠装置;

12 --防倾装置;

13 ---上吊点;

14 ---下吊点;

15 --电动提升机;

19— —顶部作业层护栏;

20— —密封翻板;

21— —未拆模楼层。

注:平台结构及平台构架均为型钢制作的单片刚架, 定型化工厂制作,现场组装,设有60 Cm高的空间 水平支撑桁架,平台外侧设置全高钢板网组拼框 式防护结构。

说明:

1 --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4 --定型脚手板;

5 --主框架斜腹杆;

6 --水平支承结构;

7 --定型防护网;

8— —附着支座;

9— —卡阻式防坠装置;

12——防倾装置;

13 ---上吊点;

14 ---下吊点;

15 --电动提升机;

19— —顶部作业层护栏;

20— —密封翻板;

21 --未拆模楼层;

22 --下吊点桁架。

注:防护平台结构及平台构架均为型 钢定型化工厂制作,在现场装配为 折叠式单元§

A.10 FPT-C-3装配型防护平台见图AJoo

说明:

1 --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4——定型脚手板;

5 --主框架斜腹杆;

6— —水平支承结构;

7— —全高钢板网组拼式防护结构;

8 --附着支座;

9— —卡阻式防坠装置;

10— —停层装置;

12——防倾装置;

13---上吊点;

14——下提升滑轮组;

15--电动提升机;

17——提升钢丝绳;

19— —顶部作业层护栏;

20— —密封翻板;

21— —未拆模楼层。

注:竖向主框架用型钢制作的单片桁架或刚架,水平 支撑桁架为空间结构,电动升降机的下吊点支挂 在竖向主框架内外立杆间的横杆上,下端通过钢 丝绳、滑轮组与上吊点相连,偏心吊。内立杆与轨 道连接在一起,有加强的作用。

A.11 FPT-C-4装配型防护平台见图AJlO

说明:

1 --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4 --定型脚手板;

5 --主框架斜腹杆;

6— —水平支承结构;

7— —全高钢板网组拼框式防护结构;

8 --附着支座;

9— —卡阻式防坠装置;

10— —停层装置;

12 --防倾装置;

13 ---上吊点;

14 ---下吊点;

15 ---电动机;

16 ---减速机;

17——提升螺杆;

19— —顶部作业层护栏;

20— —密封翻板;

21— —未拆模结构。

注:平台结构及平台构架均为型钢定型化工厂制作, 提升设备设在主框架底部,由电机转速机带动丝 杠运转,带动架体升降。

说明:

1 --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4 --定型脚手板;

5— —主框架斜腹杆;

6— —水平支承结构;

7— —钢板网组拼框式防护结构;

8— —附着支座;

9— —卡阻式防坠装置;

12——防倾装置;

13 ---上吊点;

14 ---下吊点;

15 --电动提升机;

19— —顶部作业层护栏;

20— —密封翻板;

21— —未拆模楼层。

注:防护平台结构及平台构架均为型钢定型化工厂制 作,空间桁架式竖向主框架,电动升降机的下吊点 设在主框架底部,中心起吊,一个机位设2根导 轨,防坠装置设在附着支座上,防坠梯格设在导 轨上。

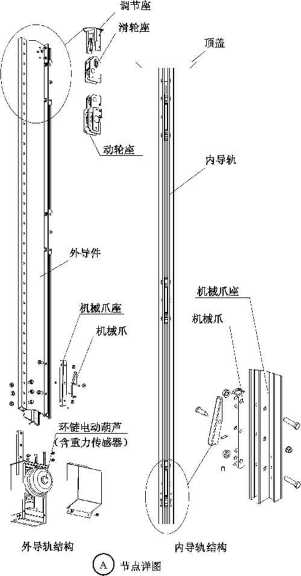

平台构造示意

b)导轨构造示意

说明:

1 --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4— —定型脚手板;

5— —主框架斜腹杆;

6— —水平支承结构;

7 --定型防护网;

8 --附着支座;

9——链轮式防坠装置;

12——机械臂(防倾装置);

13 ---上吊点;

14 ---下吊点;

15 --电动提升机;

19— —顶部作业层护栏;

20— —密封翻板;

21— —未拆模楼层。

注:防护平台结构及平台构架均 为型钢定型化工厂制作,适 用于预制化装配式建筑,左、 右2根导轨分别与工程结构 连接,1根升降使用。

图A.13 FPT-C-6装配型防护平台

a)平台构造示意

说明:

1 --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4— —定型脚手板(可代替主框架横杆);

5— —主框架斜腹杆;

6— —水平支承结构;

7— —钢板网组拼框式防护结构;

8— —附着支座;

9— —卡阻式防坠装置;

12 --防倾装置;

13 --上吊点;

14 --下吊点;

15 --电动提升机;

19— —顶部作业层护栏;

20— —密封翻板G

21— —预制结构安装层。

注:防护平台结构及平台构架均为型钢定型化 工厂制作,适用于预制化装配型建筑,左、 右2根导轨分别与工程结构连接,1根升降 使用。

b) 使用工况示意

C) 升降工况示意

1 d) 升降工况示意2

说明:

1 --导轨;

2— —主框架内立杆;

3— —主框架外立杆;

4 --主框架横杆;

5— —主框架斜腹杆;

6— —水平支承结构;

7 ——架体剪撑杆(全高设置,与立杆在同一立面);

8 --附着支座;

9——卡阻式防坠装置;

12 --防倾装置;

13 ---上吊点;

14 ---下吊点;

15 --电动提升机;

17 --脚手板;

18 --外防波纹式单板护钢网;

19— —顶部作业层护栏;

20— —密封翻板;

21--未拆模楼层;

23——定型节点盘。

注:防护平台结构及平台构架均为型钢定型化工厂 制作。

图A.15 FPT-C-8装配型防护平台

附录B

(规范性附录)

附着式升降作业安全防护平台检验记录表

B.1防护平台型式检验可按表B.1进行记录。

表B.1防护平台型式检验记录表

编号:

|

产品厂家 |

产品名称 | |||||||||||||||||

|

规格型号 |

平台类别 | |||||||||||||||||

|

样品数量 |

检验依据 | |||||||||||||||||

|

检验设备 |

检验日期 | |||||||||||||||||

|

一、平台主要参数检验 | ||||||||||||||||||

|

检验项目 |

要求 |

检验结果 |

检验结论 | |||||||||||||||

|

平台全高 |

不超过5倍楼层高 | |||||||||||||||||

|

平台支承跨度 |

不大于7 m | |||||||||||||||||

|

平台全高X支承跨度 |

不大于IlO m2 | |||||||||||||||||

|

平台宽度 |

不大于L 2 m | |||||||||||||||||

|

二、底部跨中挠度检验 | ||||||||||||||||||

|

检验工况 |

要 求 |

检验结果 |

检验结论 | |||||||||||||||

|

测点a |

测点b |

测点C | ||||||||||||||||

|

使用工况标准荷载 |

≤L∙∕.250,且<20 mm | |||||||||||||||||

|

三、平台防坠性能检验 | ||||||||||||||||||

|

检验项目 |

要求 |

检验 次数 |

检验结果 |

检验结论 | ||||||||||||||

|

机位1 |

机位2 |

机位3 |

机位4 | |||||||||||||||

|

夹持式防坠落距离<80 mm 卡阻式防坠落距离≤150 mm |

1 | |||||||||||||||||

|

2 | ||||||||||||||||||

|

3 | ||||||||||||||||||

|

四、平台同步性能检验 | ||||||||||||||||||

|

检验项目 |

要求 |

升降 次数 |

检验结果 |

检验结论 | ||||||||||||||

|

机位1/2 |

机位2/3 |

机位3/4 | ||||||||||||||||

|

相邻机位升降差 |

3.0 mm/500 mm |

升1 | ||||||||||||||||

|

升2 | ||||||||||||||||||

|

升3 | ||||||||||||||||||

|

降1 | ||||||||||||||||||

|

降2 | ||||||||||||||||||

|

降3 | ||||||||||||||||||

表B.1 (续)

|

检验项目 |

要求 |

升降 次数 |

检验结果 |

检验结论 | ||

|

机位1/2 |

机位2/3 |

机位3/4 | ||||

|

各机位间最 大升降差 |

5.0 mm/500 mm |

升1 | ||||

|

升2 | ||||||

|

升3 | ||||||

|

降1 | ||||||

|

降2 | ||||||

|

降3 | ||||||

|

五、超欠载报警停机性能检验 | ||||||

|

检验项目 |

要求 |

机位 |

检验结果 |

检验结论 | ||

|

初始荷载 |

报警荷载 |

停机荷载 | ||||

|

超欠载报警停机 |

荷载变化值超过 15%时,报警;超 过30%时,全部机 位自动停机 |

1 | ||||

|

2 | ||||||

|

3 | ||||||

|

4 | ||||||

|

六、结构应力检验 | ||||||

|

检验工况 |

(1)使用工况荷载标准值 | |||||

|

测点编号 |

实测应力 |

自重应力 |

合应力 |

测点位置 | ||

|

检验工况 |

0)使用工况荷载最大值 | |||||

|

测点编号 |

实测应力 |

自重应力 |

合应力 |

测点位置 | ||

表B.1 (续)

|

检验工况 |

(3)升降工况 | ||||||

|

测点编号 |

实测应力 |

自重应力 |

合应力 |

测点位置 | |||

|

检验结论 | |||||||

|

批准 |

审核 |

检验 |

报告日期 | ||||

B.2防护平台产品出厂检验可按表B.2进行记录。

表B.2防护产品出厂检验记录表

编号:

|

生产厂家 |

出厂日期 | ||||

|

产品型号 |

产品数量 |

____套(棉) | |||

|

执行标准 | |||||

|

序号 |

项目 类别 |

检査内容及要求 |

检査方法 |

检査结果 | |

|

1 |

原材质量 证明文件 资料 |

原材合格证、质量证明书 |

查阅资料 | ||

|

2 |

原材进厂检验记录 |

查阅资料 | |||

|

3 |

原材进厂复试报告 |

査阅资料 | |||

|

4 |

结构构造 |

防护平台产品结构构造完整、齐全______________ |

目测 | ||

|

5 |

尺寸 偏差 |

导轨直线度偏差不大于≤1.5L∕1 OOO,且<5 mm |

直尺和塞尺 | ||

|

6 |

其他构件直线度偏差不大于≤2L∕1 OOO,且<6 mm |

直尺和塞尺 | |||

|

7 |

有连接要求的外形尺寸偏差±3 mm |

直尺或卷尺 | |||

|

8 |

无连接要求的外形尺寸偏差±5 mm |

直尺或卷尺 | |||

|

9 |

焊接 质量 |

焊缝无裂纹、漏焊、气孔、夹渣、咬肉、未焊满缺陷 |

目测 | ||

|

IO |

焊缝厚度偏差<0.2 mm+0.04z,且<2.0 mm |

焊缝量规 | |||

|

11 |

表面质量 |

构配件表面无明显可见的影响性能和使用的表面缺陷和变形 |

目测 | ||

|

12 |

表面防腐涂装完整牢固,无龟裂、脱落、露底等缺陷 一 |

目测 | |||

|

检査 结果 |

口各检査项目符合要求,准予出厂。 口不符合要求,不予出厂。 检验员: 日期: 年 月 日 | ||||

B.3防护平台产品组装后使用前检验可按表B.3进行记录。

表B.3 防护平台组装后使用前检验记录表

检验编号: 检验日期: 天气: 温度: 风速:

|

工程名称 |

使用单位 | ||||||||

|

施工地点 |

项目经理 | ||||||||

|

设施名称 |

项目安全员 | ||||||||

|

设施型号 |

监理单位 | ||||||||

|

登记编号 |

总监理工程师 | ||||||||

|

生产厂家 |

安装单位 | ||||||||

|

出厂日期及编号 |

安装单位负责人 | ||||||||

|

检验高度 |

检验依据 | ||||||||

|

主 要 检 验 仪 器 设 备 |

仪器(工具)名称 |

型号 |

编号 |

仪器状况 | |||||

|

检 验 结 果 |

保证项目 不合格数 |

一般项目 不合格数 | |||||||

|

检验单位(章) 签发日期: 年 月 日 | |||||||||

批准: 审核: 检验:

表B.3 (续)

|

序号 |

项目 类别 |

项目 编号 |

检验内容及要求 |

检验方法 |

检验 结果 |

结论 |

|

1 |

1.证件及 技术资料 |

* 1.1 |

特种作业人员及管理人员的相关资格证书 |

査阅资料 | ||

|

2 |

* 1.2 |

专业分包合同及安全协议 |

査阅资料 | |||

|

3 |

1.3 |

专项施工方案 |

査阅资料 | |||

|

4 |

1.4 |

产品合格证、使用说明书 |

査阅资料 | |||

|

5 |

1.5 |

提升设备的合格证书 |

查阅资料 | |||

|

6 |

1.6 |

安装、调试自检记录 |

査阅资料 | |||

|

7 |

1.7 |

提升(下降)前、后自检记录 |

査阅资料 | |||

|

8 |

1.8 |

安全技术交底 |

査阅资料 | |||

|

9 |

2-平台结构 |

* 2.1 |

平台总高度不大于所附着建筑物的5倍楼层高 |

卷尺测量 | ||

|

IO |

* 2.2 |

平台宽度不大于1.2 m |

卷尺测量 | |||

|

11 |

* 2.3 |

平台支承跨度应符合设计要求,直线布置的平台支承 跨度不大于7 m,折线或曲线布置的平台支承跨度不 大于5.4 m |

卷尺测量 | |||

|

12 |

* 2.4 |

平台的水平悬挑长度不大于1/2水平支承跨度,并不 大于2 m |

卷尺测量 | |||

|

13 |

* 2.5 |

平台全高与支承跨度的乘积不大于UO m2 |

测量计算 | |||

|

14 |

3.竖向主框架 |

3.1 |

竖向主框架高度应与平台高度相等,并与墙面垂直, 各杆件的轴线应汇交于节点处,且应釆用螺栓或焊接 连接,如未交汇于一点,应进行附加弯矩验算;当平台 升降釆用中心吊时,在悬臂梁行程范围内竖向主框架 内侧水平杆去掉部分的断面,应釆取可靠的加固措施 |

目测,外观检査 | ||

|

15 |

* 3.2 |

主框架内侧应设置导轨,主框架与导轨应釆用刚性 连接 |

目测,外观检査 | |||

|

16 |

3.3 |

竖向主框架的垂直偏差不大于5%°,且不大于60 mm, 相邻竖向主框架的高差不大于20 mm |

经纬仪或线鸵、 直尺、卷尺测量 | |||

|

17 |

4.水平支 承结构 |

4.1 |

水平支承结构杆件的轴线应相交于节点上,各节点应 釆用焊接或螺栓连接,且应为定型桁架结构。在相邻 两棉竖向主框架中间应连续设置 |

目测,外观检查, 感官判断 | ||

|

18 |

5.平台构架 |

5.1 |

平台构架相邻立杆连接接头不在同一水平面上,且不 得搭接,底部用套接或插接的除外 |

目测,外观检查, 感官判断 | ||

|

19 |

5.2 |

平台外立面应沿全高设置剪刀撑,剪刀撑的斜杆水平 夹角应为45°〜60°;装配型工作平台釆用框式钢网片 防护网可代替剪刀撑 |

目测、外观检査,卷 尺及测高仪测量 |

表B.3 (续)

|

序号 |

项目 类别 |

项目 编号 |

检验内容及要求 |

检验方法 |

检验 结果 |

结论 |

|

20 |

5∙平台构架 |

5.3 |

平台构架釆用扣件钢管架的,各扣件、连接螺栓齐全、 紧固,扣件螺栓拧紧力矩应为40 N ∙ m〜65 N ∙ m |

外观检査,力 矩扳手检测 | ||

|

21 |

5.4 |

所有主要承力构件应无明显变形、裂纹、严重锈蚀等 缺陷 |

目测,外观检査, 必要时用放大镜 | |||

|

22 |

5.5 |

平台悬挑端应以竖向主框架为中心成对设置对称斜 拉杆,其水平夹角不小于45° |

目测,卷尺测量 | |||

|

23 |

* 5.6 |

升降和使用工况下,平台悬臂高度均不应大于平台高 度的2/5,且应不大于6 m |

卷尺测量 | |||

|

24 |

6.附着支座 |

* 6.1 |

附着支座锚固处的混凝土强度值应达到专项方案设 计值,旦应大于C15 |

査阅资料 | ||

|

25 |

6.2 |

附着支座锚锚固螺栓应釆用双螺母固定,螺栓露出螺 母端部的长度不少于3扣,并不小于10 mm |

目测,外观检査 | |||

|

26 |

6.3 |

附着支座锚锚固螺栓垫板规格不小于100 mm M 100 InmxIo mm |

目测、卷尺测量 | |||

|

27 |

* 6.4 |

附着支座锚锚固处应釆用两根或以上的附着锚固 螺栓 |

目测,外观检査 | |||

|

28 |

* 6.5 |

竖向主框架所覆盖的高度内每一个楼层都应设置一 处附着支座 |

目测,感官判断 | |||

|

29 |

7∙防倾装置 |

* 7.1 |

每一个竖向主框架处应均有防倾装置,防倾覆装置包 括导轨和两个以上与导轨连接的可滑动的导向件 |

目测,感官判断 | ||

|

30 |

7.2 |

防倾装置应用焊接、螺栓或销轴与附着支座连接 |

目测,感官判断 | |||

|

31 |

7.3 |

在升降和使用工况下,最上和最下两个导向件之间的 最小间距不应小于平台高度的1/4或2.8 m |

目测、卷尺测量 | |||

|

32 |

7.4 |

防倾导轨的垂直偏差应不大于5%o,且不大于60 mm |

经纬仪或线鸵、 直尺、卷尺测量 | |||

|

33 |

7.5 |

防倾导轨和导向件之间的间隙不大于5 mm |

卷尺测量 | |||

|

34 |

8.防坠装置 |

* 8.1 |

防坠装置应设置在竖向主框架部位并附着在建筑物 上,每一个升降点不少于一处,防坠装置在使用和升 降工况下都应起作用 |

目测,感官判断 | ||

|

35 |

* 8.2 |

防坠装置与提升设备应分别独立固定在建筑结构上 |

目测,感官判断 | |||

|

36 |

8.3 |

防坠装置釆用机械式的全自动装置,不能使用每次升 降都需重新组装的装置 |

目测,感官判断 |

表B.3 (续)

|

序号 |

项目 类别 |

项目 编号 |

检验内容及要求 |

检验方法 |

检验 结果 |

结论 |

|

37 |

9.平台安 全防护 |

* 9.1 |

平台外侧应全封闭 |

目测,外观检査, 感观判断 | ||

|

38 |

9.2 |

水平支承结构底部应设置脚手板,并应铺满铺牢,与 建筑结构墙面之间的空隙应设置脚手板全封闭,宜设 置可翻转的密封翻板。最底层脚手板釆用非金属板 的尚应釆用安全网兜底 |

外观检查, 感观判断 | |||

|

39 |

9.3 |

平台外侧应全封闭,釆用密目式安全立网的,网目密 度应不低于2 000目/100 Cm2,作业层外侧应设置 1-2 m高的防护栏杆和18Omm高的挡脚板;釆用冲孔 钢板的,钢板厚度不低于0.7 mm;釆用钢丝网的,钢丝 直径应不低于2.5 mm,网孔尺寸应不大于15 mmX 15 mm |

目测,卷尺测量 | |||

|

40 |

10.同步控 制装置 |

* 10.1 |

防护平台升降时,应配备有限制荷载或水平高差的同 步控制系统 |

观察,局部试验 | ||

|

41 |

* 10.2 |

限制荷载自控系统应具有超载15%时的声光报警和 显示报警机位,荷载变化超过30谿时自动停机的功能 |

观察,局部试验 | |||

|

42 |

10.3 |

水平高差同步控制系统,当水平支承结构两端高差达 到30 mm时能自动停机 |

观察,局部试验 | |||

|

43 |

10.4 |

分控箱应能显示机位编号,总控制箱应有急停、单机 手动和多机手动控制功能 |

观察,局部试验 | |||

|

44 |

11,升降设备 |

* 11.1 |

平台总高度不超过2倍楼层时升降动力设备额定起 重量不低于5 t;平台总高度超过2倍楼层时不低 于7.5 t |

目测,外观检査 | ||

|

45 |

11.2 |

电动升降设备的连续升降距离应大于一个楼层高度 |

目测,外观检査 | |||

|

46 |

11.3 |

液压提升装置管路连接可靠,无渗漏,工作正常 |

目测,外观检査 | |||

|

47 |

12.电气系统 |

12.1 |

供电系统应符合JGJ 46的规定 |

目测,感观判断 | ||

|

48 |

12.2 |

设置专用开关箱 |

目测,外观检査 | |||

|

49 |

12.3 |

绝缘电阻应不小于0.5 Mo |

绝缘电阻仪测量 |

注1:表中项目编号打*的为保证项目,其他为一般项目。

注2:要求量化的参数按实测数据填在检验结果中,无实测数据的填写观测到的状况。

注3:结论的填写:“合格'‘用W”代表,“不合格''用“X”代表,“无此项''用代表。

注4:复检时,复检合格的,结论中填入“复检合格”;复检不合格的,检验机构需将检验结果报告当地建筑安全生 产监督管理部门。

B.4防护平台每次提升或下降后检验可按表B.4进行记录。

表B.4 防护平台每次提升或下降后检验记录表

检验编号: 检验日期: 天气: 温度: 风速:

|

工程名称 |

使用单位 | ||||||

|

施工地点 |

项目经理 | ||||||

|

专业厂家 |

项目安全员 | ||||||

|

检验高度 |

检验人员 | ||||||

|

序号 |

检査项目 |

标 准 |

检査结果 | ||||

|

1 |

附着支座 |

每个竖向主框架所覆盖的每一楼层处应设置一道附着支座 | |||||

|

2 |

附着支座上应设有完整的防坠、防倾、导向装置 | ||||||

|

3 |

升降装置 |

应釆用电动升降设备或液压升降设备;应启动灵敏,运转可靠,旋转方向 正确;控制柜工作正常,功能齐备 | |||||

|

4 |

防坠装置 |

防坠装置应设置在竖向主框架处并附着在建筑结构上 | |||||

|

5 |

每一升降点不得少于一个,在使用和升降工况下都能起作用 | ||||||

|

6 |

防坠装置与升降设备应分别独立固定在建筑结构上 | ||||||

|

7 |

应具有防尘防污染的功能,并应灵敏可靠和运转自如 | ||||||

|

8 |

设置方法及部位正确,灵敏可靠,不应人为失效和减少 | ||||||

|

9 |

防倾装置 |

防倾装置中应包括导轨和两个以上与导轨连接的可滑动的导向件 | |||||

|

10 |

在防倾导向件的范围内应设置防倾覆导轨,且应与竖向主框架可靠连接 | ||||||

|

11 |

在升降和使用两种工况下,最上和最下两个导向件之间的最小间距不得 小于2.8 m或架体高度的1/4 | ||||||

|

12 |

电缆线路、 开关箱 |

符合JGJ 46中的对线路负荷计算的要求;设置专用的开关箱 | |||||

|

检査结论 |

符合要求,同意使用() 不符合要求,不同意使用() | ||||||

|

检査人签字 |

使用单位 |

专业厂家 | |||||

——平面刚架跨中挠度,单位为毫米(mm);

⅛3] ——平面刚架跨中挠度容许值,单位为毫米(mm);

N4 ——平台构架立杆竖向荷载设计值,单位为牛(N);

N4k ——平台构架立杆竖向荷载标准值,单位为牛(N);

Za ——平台构架立杆纵向间距,单位为毫米(mm);

火——平面刚架内外肢杆自重线荷载标准值,单位为牛每毫米(N/mm);

E ——钢材弹性模量,单位为牛每二次方毫米(N∕mm2);

I ——平面刚架内外肢杆毛截面惯性矩,单位为四次方毫米(mm4)o

\---------------L----------------⅛---------------L------------------------------------------------1

图7多连跨平面刚架内外肢杆受力分析示意图

d)平台构架内外立杆竖向荷载标准值应按式(41)计算:

N4k = ∑Mik+∑≤k ..............................( 41 )

式中:

M5 ——平面刚架内外肢杆跨中弯矩设计值,单位为牛毫米(N・mm);

/4 ——水平支承结构荷载附加安全系数;