根据住房和城乡建设部《关于印发<2016年W程建设标准规 范制订、修订计划〉的通知》(建标〔2015J274号)的要求,由中石化 广州工程有限公司会同有关单位共同编制而成X

木标准在编制过程中,标准编制组进行了深入的调查研究,认 真总结了近年来石油化工厂际管道设、管理经验,借鉴了 有关国内外标准的要求,广泛征亲亍弱设计、施工、科研、管理等 方面的意见,对其中主要问题进行再次讨论、反复修改,最后经 审查定稿。

本标准的主要技术内容是:总则,术语,基本规定,管道规划, 管道设计,管道施隔窘收,安全、职业E生匐环境保护等。

本标准由住房和城乡建设部负责管理和对条文的解释,由中 国石油化工集团有限公司负责日常管理,由中石化广州工程有限 公司负责具体技术内容的解释。执行过程中如有意见或建议,请 寄送中石化广州工程有限公司(地址:广东省广州市体育西路191 号中石化大厦A塔,邮编:510620)。

本标准主编单位:中石化广州工程有限公司

本标准参编单位:中石化第十建设有限公司

镇海石化工程股份有限公司

|

本标准主要起草人员:常征 |

王惠勤 |

何龙辉 |

赵永辉 |

|

董继军 |

尹士武 |

王广朝 |

石国超 |

|

王虎太 | |||

|

本标准主要审查人员:王超 |

葛春玉 |

戴杰 |

张吉辉 |

|

丁小广 |

马庚宇 |

杨正山 |

王聪 |

|

赵亮 |

李玉忠 |

王育富 |

孙新宇 |

夏喜林 王钟晖 李 珏莫崇伟 刘全桢罗武平郭俊玲王金良

1

2

3

4

5

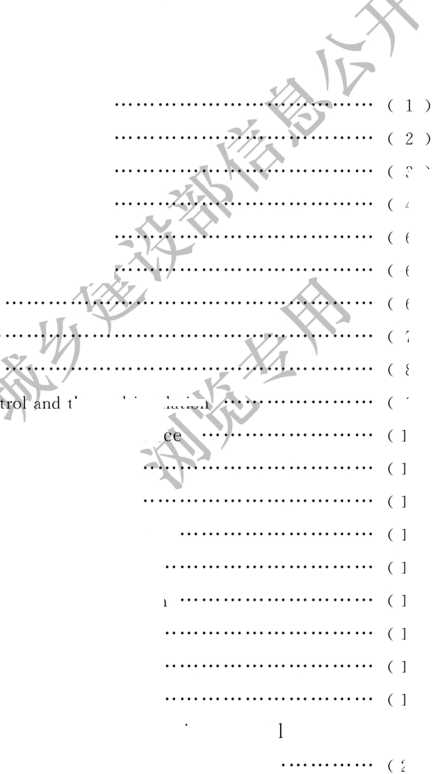

总 贝U .........

术 语.........

基本规定.........

管道规划.........

管道设计.........

5. 1 一般规定......

5.2管道敷设……

5. 3管架设置......

5.4 截断阀.........

5.5防腐控制和绝热

管道施工与验收

6.1 ......

6. 2 < M⅛wr ......

6. 3架空管道施工与验收

(2 )

(3 )

(4 )

(6 )

(6 )

(6 )

(7 )

(8 )

(9 )

(10 )

(10 )

(10 )

(11 )

6.4穿越管道施工与验收

(16 )

COntentS

PiPing Iaying

BIOCk ValVe

COrrOSiOn

Material acceptance

PiPing PUrge and rinse

3

)

4

)

6

)

6

)

6

)

7

)

8

)

)

9

10 )

10 )

10 )

11

)

16

)

AbOVe-CrOSSing PiPing ConStrUCtiOn

17

)

17

18 )

19 )

20 )

General PrOViSiOnS

TermS .............

BaSiC requirements ROUte SeIeCtiOn •••・

PiPing design

General requirements .....

RaCk Set

thermal insulation

PiPing COnStrUCtiOn and acceptan< ι

General r&duirements

AbOVe-ground PiPing COnStrUCtiOn

CrOSSing PiPing COnStrUCtiOn

BUried PiPing ConStrUCtiOn

Engineering acceptance

Safety, OCCUPatiOnal health and environmental

PrOteCtiOn

APPendiX A Starting and StOPPing POintS Of fire SPaCing and ClearanCe height .............................

EXPlanatiOn Of WOrding in this Standard ..................... ( 23 )

LiSt Of quoted StanelardS .......................................... ( 24 )

i.o.i为在石油化工厂际管道工程的建设中贯彻国家的有关法 律法规,统一技术要求,保证工程质量,做到技术先进、经济合理、 安全可靠、节能环保,制定本标准。

1. 0. 2本标准适用于陆上新建、扩建和改建的石油化工厂际管道 工程的设计、施工和验收。本标准不适财在石油化工园区内建 设的管道工程。

1. 0. 3石油化工厂际管道工程的建设除应执行本标准外,尚应符

2. 0.1厂际管道

PiPeIineS engineering between Pet^lbhemi-

Cal PrOjeCtS

石油化工及煤化工企业、石油库、石油甲魏头等相互间的输 送可燃气体、液化炷和可燃液体管道(石油化工园区除外)。其特 征是敷设在石油化工及煤化工企业、石油库、石油化工码头等围墙 或用地边界线之间且通过公共区域,长度小于或等于30kmo

2. 0. 2 液化炷 IiqUefied ^drσ^rbon

在15'C吋蒸汽压大玲够IPa的炷类液彳他类似的 液体。

2. 0. 3 暗沟(渠)]0itch (canal)

无法直接视察的雨水、污水、电缆、热力管道等的通道,其特征 是侵入可燃領伊形成爆炸空间歳 2. 0. 4 人员密集区 denseIy popm⅛ted

area

聚集人数超过50人的公共活动场所、建(构)筑物或现行国家 标准《输气管道工程设计规范》GB 50251中规定的二级及以上 地区。

3.0.1厂际管道的设计输送能力应满足上游和下游连接设施不 同操作工况下的输送要求。设计压力、设计温彪设计寿命等设计 参数不应低于上游和下游设施的连接管道以

3.0.2厂际管道宜釆用架空敷设。

3.0.3厂际管道的管道分级、管道设滅件、管道设计基准、管道 材料、管道组成件选用和管道强度设计应符合现行行业标准《石油 化工管道设计器材选用规范>S∏XΛθ59的有关规定。

3.0.4可燃液体、液化炷和可燃气体管道应设置泄漏检测措施。

3.0.5当厂际管道经协员麻集区时,应设置视频监控系统。

3.0.6与厂际管道并行敷设的氮气、空气、水、蒸汽等公用工程及 化学药剂管道的馴应符合现行行业标电戸油化工全厂性工艺 及热力管规范》SH/T 3108的有关规定。

3. 0.7戲厂际管道并行敷设的无毒和非可燃介质管道施工与验 收应符合现行国家标准《石油化工金属管道工程施工质量验收规 范》GB 50517的有关规定。

4. 0.1厂际管道应根据项目的总体规划,结合沿线的居住区、村 庄、公共福利设施、工矿企业、交通、电力、水利等建设的现状和规 划,以及沿线地区的地形、地貌、地质、地震等身然条件,通过综合 分析和技术经济比较,确定管道走向。

4. 0.2厂际管道不应穿越村庄、居民;共福利设施,并应远离 人员集中的建筑物。

4. 0.3厂际管道不宜穿越与其无关的工矿企业。当受条件限制 需穿越时,应做专项安全评彳珍

4. 0.4厂际管道不应穿越饮用水水源一级保护区、飞机场、火车 站、客运码头、军事禁区、国家重点文物保护范围和自然保护区的 核心区。

4.0.5厂际會道与公路、铁路、市政即流管道和暗沟(渠)交叉 或相邻布置时X符合下列规定:肖夺

1厂际管道应减少与公路、铁路、市政重力流管道和暗沟 (渠)的交叉。

2厂际管道与公路、铁路平行敷设时,应敷设在公路、铁路用 地范围边线3m以外,与公路、铁路的防火间距不应小于本标准表

4. 0.8的规定。

3埋地厂际管道与市政重力流管道、暗沟(渠)交叉敷设时, 厂际管道应布置在市政重力流管道、暗沟(渠)的下方,厂际管道与 市政重力流管道、暗沟(渠)的垂直净距不应小于0. 5m;埋地厂际 管道与市政重力流管道、暗沟(渠)平行敷设时,厂际管道与市政重 力流管道、暗沟(渠)的水平净距不应小于5mo

4架空厂际管道与市政重力流管道、暗沟(渠)平行敷设时, 厂际管道与市政重力流管道、暗沟(渠)的水平净距不应小于8m。

5厂际管道与市政重力流管道、暗沟(渠)沿道路敷设时,宜 分别布置在道路两侧。

6应釆取防止泄漏的可燃、有毒介质流入市政重力流管道、 暗沟(渠)的措施。 j>S 4. 0.6厂际管道应避开滑坡、崩塌、沉陷、泥石流等不良工程地质 区。当受条件限制必须通过时,应采取防护措施并选择其危害程 度较小的位置通过,缩短通过距离。

4. 0. 7厂际管道宜沿公路敷设,可依托公貲进行巡检;不能依托 时,宜沿架空敷设的厂际管道设置巡检道路。

4. 0.8 厂际管道与相邻设施的防火间距不应小于表4.0.8的 规定。

表4.0.8厂际管道与相邻设施的防火间距(m)

|

相邻设施 ___________±Λ∆ |

可略点可 | |

|

戏她敷设 | ||

|

居民区、眇J 公共福利设施 | ||

|

10 | ||

|

铁路线 |

国家铁路线 |

25 |

|

企业铁路线 |

15 | |

|

公路 |

高速公路、 一级公路 |

10 |

|

其他公路 |

7 | |

|

架空电力、通信线路 |

5 | |

|

通航江、河、海岸边 |

10 | |

|

「燃液体管道 |

液化炷管道 | |

|

地上架笔匕 |

埋地敷设 |

地上架空 |

|

葢 |

30 |

40 |

|

20 |

30 | |

|

50 |

25 |

50 |

|

25 |

15 |

25 |

|

20 |

10 |

20 |

|

10 |

7 |

10 |

|

1倍杆高 |

5 |

1倍杆高 |

|

15 |

10 |

15 |

注厂际管道与桥梁的安全距离应按现行国家标准《油气输送管道穿越工程设 计规范》GB 50423、《油气输送管道跨越工程设计规范))GB∕T 50459执行。

2厂际管道与机场、军事设施、重点文物等的安全距离应按国家现行有关标

准执行。

5. 1 一般规定

5. 1. 1厂际管道应进行水力计算和瞬态水力分析,并应根据分析 结果釆取保证管道安全运行的措施。厂际管道应根据输送介质的 物性和运行工况进行热力计算。

5. 1.2厂际管道的设计壁厚不应小现行国家标准《输气管 道工程设计规范》GB 50251的有关规定及四级地区管道强度设计 系数计算所得壁厚的1∙2倍。段

5.1.3 厂际管道可设置交接计量设施。当厂际管道长度大于 5km时,其上下游企业围墙或用地边界线内的管道上均应设置能 够远程及就地操作的切断阀、流量和压力监测设施。

5.1.4厂际管道不宜设置永久性排凝或排气设施。

5. 1.5根据输送介质特性和运行需*必要时厂际管道可在上下 游界区内设置清管设施。

5.2管道敷设

5. 2.1厂际管道不宜采用管墩或管沟敷设。当采用管沟敷设时, 管沟内应充砂填实。

5. 2.2毒性危害程度为极度危害、高度危害的介质及氢气管道不 应埋地敷设。

5. 2.3架空敷设的厂际管道经过人员密集区时,应设防止非管理 人员进入的防护栏。

5. 2.4当厂际管道从高架的铁路或公路桥梁下架空敷设通过时, 应采取防止管道泄漏危害桥梁安全的措施和防止高空坠落物体对 管道的损坏措施。

5.2.5厂际管道的埋地敷设设计应符合现行国家标准《输油管道 工程设计规范》GB 50253和《输气管道工程设计规范》GB 50251 的有关规定。

5. 2. 6厂际管道的架空敷设设计应符合现行行业标准《石油化工 金属管道布置设计规范》SH 3012、《石油化工管道柔性设计规范》 SH/T 3041和《石油化工全厂性工艺及热力管道设斗规范》SH/T 3108的有关规定。

5. 2.7厂际管道穿越工程设计应符合现行®家标准《油气输送管 道穿越工程设计规范》GB 50423的有关规定,产际管道跨越工程 设计应符合现行国家标准《油气输送管道跨越匕程设计标准》GB/T 50459的有关规定。

5. 2.8厂际管道除必须釆用法兰连接外,应采用焊接连接,不得 采用软管连接;管道补偿自然补偿。

5. 2.9当厂际管道设有清管设施时,其弯头或弯管的曲率半径应 满足清管器或检测器顺利通过要求。

5. 2. 1()架空敷设的厂际管道应按照现行行业标准《石油化工静 电接地设计规范》SH/T 3097的规定漁:静电接地措施。

5. 2. lfp&空敷设的厂际管道应按照现行国家标准《石油化工装 置防雷设计规范》GB 50650的规定采取防雷措施。

5. 2.12厂际管道与架空输电线路交叉或接近敷设时,应符合现 行国家标准≪66kV及以下架空电力线路设计规范》GB 50061、 ≪110kV~750kV架空输电线路设计规范》GB 50545的有关规定。

5. 2. 13埋地敷设管道的抗震设计应符合现行国家标准《油气输 送管道线路工程抗震技术规范》GB/T 50470的有关规定,架空敷 设管道的抗震设计应符合现行行业标准《石油化工非埋地管道抗 震设计规范》SH/T 3039的有关规定。

5.3管架设置

5.3. 1厂际管道跨越公路时,管架立柱的外缘距路面边缘的距离 小于IOm时,应设防撞设施。

5.3.2管架的基础及净空高度不应影响交通运输、消防和检修。

5.3.3

5. 3. 3

厂际管道跨越公路时,跨越结构的净空高度不应小于表 的规定。

表5.3.3跨越结构的净空高度

|

名 称 |

净空高凜(m) |

|

等级公路和城市道路 | |

|

人行道路 |

"5 |

5.3.4厂际管道不应跨越设计时速2O⅛m及以上的铁路、动车 走行线及城际铁路。

5.3.5厂际管道不宜在其他铁路上方跨越,确需跨越时,管道应

采取可靠的防护措施。管道跨越結构至铁路轨顶面距离不应小于

12. 5m,且距离接触网带电体的距离不应小于4. Om,其支承结构 的耐火等级应为一级。可,

5.3.6厂际管道跨越铁路时跨距不应小于铁路的用地界,跨越段

不应设置法今W门等管道部件。

5.3.7管架不应设置在与其无关的建筑物或构筑物上。

5.3.8跨越结构两侧应设置限高标志,当跨越等级公路、铁路和 隧道时应设置限高构筑物。

5.4截断阀

5.4.1厂际管道应在其分支管道靠近主管道处设截断阀。

5.4.2厂际管道宜在进出企业、石油库、石油化工码头或其他生 产设施界区处设置截断阀。

5.4. 3可燃液体、液化炷和可燃气体管道应在河流大型穿跨越及 饮用水水源保护区两端设置截断阀。

5.4.4截断阀应设置在便于操作、检修方便的地方,并应釆取可 靠的安全保护措施。

5.4.5当厂际管道设有清管设施时,截断阀应满足智能清管器的

通过要求。

5.5防腐控制和绝热

5.5.1埋地敷设厂际管道的外防腐控制和绝热设计应符合现行 国家标准《输油管道工程设计规范》GB 50253和《输气管道*程设 计规范》GB 50251的有关规定。

5.5.2架空敷设厂际管道的绝热设计应符合现翔业标准《石油 化工设备和管道绝热工程设计规范^SH∕T⅛10的有关规定。

5.5.3架空敷设厂际管道的防腐设计应符宇行行业标准《石油 詠T 3022的有关规定。

6. 1 一般规定

6. 1. 1承担厂际管道工程的施工单位应取得相应的施工资质,并 应在资质许可范围内从事相应的工作。

6.1.2施工单位应建立施工现场的质量管理体系和质量管理 制度。

6.1.3施工单位编写的施工组织设计或施工方案应经批准后 实施。

6.1.4压力管道施工前,施应向管道安装工程所在地的质 量技术监督部门办理书面告知,并应接受监督检验。

6.1.5厂际管道殳缉•律加工、组对、零鬼曇求、焊前预热 及焊后热处理等应符合现行行业标准《石油化尹有毒、可燃介质钢 制管道工程施工及验收规范》SH 3501的有关规定。

6. 1. 6厂际管道防腐施工应符合现行国家标准《工业设备及管道 防腐蚀工程施工规范》GB 50726的有关规定。

6. 1. 7厂际管道绝热施工应符合现行国家标准《石油化工绝热工 程施工质量验收规范》GB 50645的有关规定。

6. 1.8工程竣工后,施工单位应按现行行业标准《石油化工建设 工程项目交工技术文件规定》SH/T 3503的规定向建设单位提交 交工技术文件。

6.2材料验收

6.2.1管道组成件、管道支承件应具有质量证明文件及批号,质 量证明文件的内容应符合国家现行标准和设计文件规定。

6. 2.2管道组成件和管道支承件在使用前应按国家现行有关标 准和设计文件的规定核对其材质、规格、型号、数量和标识,标识应 清晰完整,并与质量证明文件相符。

6.2.3管道组成件及管道支承件的检查验收数量、内容和方法应 符合现行行业标准《石油化工有毒、可燃介质钢制管道工程施工及 验收规范》SH 3501的有关规定。

6.3架空管道施工与验收?

6.3.1架空管道焊缝焊接完成后,应对焊矽卜观进行100%检查 且应符合下列规定:

1焊缝表面不应存在裂纹、未焊迷*熔合等线性缺陷及气 孔、夹渣等缺陷;

2 SHAl管道、SHB1,管道、不锈钢管道和合等钢管道焊缝 不得有咬边缺陷,其他管道焊缝允许咬边深度不应大于0. 5mm, 连续咬边长度不得瑚IOOmm,且不应耘于该焊缝全长度 的 10%;

3对接接矣%,管子壁厚小于或等鞘mm时,焊缝余高宜 为 0〜l. 5mm;

4对接接头中,管子壁厚时,焊缝余高宜为0〜 3mm0

6.3.2倍钥合金钢管道焊缝应对合金元素含量进行100%验证 性检查。

6.3.3管道焊接接头的无损检测除设计文件另有规定外,名义厚 度小于或等于30mm的焊缝应釆用射线检测,名义厚度大于 30mm的焊缝可采用超声检测,检测数量与检测验收标准应符合 表6.3.3的规定,并应符合下列规定:

1射线检测的技术等级应为AB级。

2超声检测的技术等级不得低于B级。

3焊接接头的射线或超声检测应符合国家现行标准《承压设 备无损检测》NB/T 47013的有关规定。

4名义厚度小于或等于30mm的焊缝,由于条件限制需采 用超声检测时,应征得设计单位和建设单位同意,并进行不小于总 焊口数量10%的射线检测复查。

5倍钥合金钢和标准抗拉强度下限值大于或等于540MPa 等易产生延迟裂纹、再热裂纹倾向的材料,应在焊接完成賦h房进 行无损检测;有再热裂纹倾向的材料应在热处理后进行表面无损 检测。

6管道公称直径小于50Omm时,焊的无损检测比例 宜按管道编号统计,并按接头数量计算;管道却直径大于或等于 50Omm时,焊接接头的无损检测比例宜按焊接接头焊缝的长度计 算;焊接接头按比例抽样检查时 佥测不应少于检测数量的

40%,且应覆盖施焊的每名嚟

检验数量及验收

|

检查 |

管道 |

CΛ |

对焊接头 |

角焊接头 | |

|

等级 |

级别 |

验收标准 |

检验数量 |

验收标准 | |

|

1 |

SHAl、SHA2、 SHBkSHB2 |

∖100% |

RTIl 级或 UTl@ MTI 级或 |

/00% |

MTI级或PTl级 |

|

2 |

SHA3、SHB3 |

20% |

RTlII级或UTII级 |

20% |

MTl级或PTl级 |

|

3 |

SHA4.SHB4 |

10% |

RTlII级或UTn级 |

10% |

MT I级或PTl级 |

表6.3.3管道焊接刃

注:RT-射线检测,UT一超声检测,MT一磁粉检测,PT一渗透检测。

6. 3.4架空管道安装前应具备下列条件:

1与管道有关的土建工程已检验合格,并已办理交接手续;

2施工临时道路或巡检道路、场地满足管道施工要求;

3管道组成件及管道支承件等已检验合格。

6.3.5架空管道宜采用分段安装。

6.3.6 “II”形补偿器的安装有预拉伸或预压缩要求时,应按照设 计文件规定进行预拉伸或预压缩,允许偏差宜为预伸缩量的 10%,且不大于IOmmO管道预拉伸或预压缩前应具备下列条件:

1预拉伸或压缩区域内固定支架间所有焊缝(预拉口除外) 已焊接完毕,需热处理的焊缝已做热处理,并应经检验合格;

2预拉伸或压缩区域支、吊架已安装完毕,管子与固定支架 已安装牢固;

3预拉口附近的支、吊架应预留足够的调整裕量,支、吊架弹 簧已按设计值进行调整,并应临时固定,弹簧不得承受管道荷载;

4预拉伸或压缩区域内的所有连接螺栓已拧紧。

6.3.7支、吊架材质、规格、型号、安装位睪皴吝W计文件规定, 安装应牢固,管子和支承面接触应良馈下列规定:

1支、吊架与管道焊接时焊脚高度和焊缝长度应符合设计文 件规定,设计文件无规定时,焊脚高度不应小于管道公称壁厚和支 架较薄者厚度,且焊缝为满焊,焊缝不得有裂纹、咬边等缺陷,并对 焊缝进行100%外观检查及MT或PT无损检测抽检,检查数量 及合格标准应符合表町.3白勺要求。

2固定支架应在补偿器装置预拉伸或预压缩前固定。

3导向部架或滑动支架的滑动面应洁净平整,不得有歪斜和 卡涩现象,不得在滑动支架底板处临时点焊定位;当设计文件要求 偏置安装时,偏置量和偏置方向应满足设计文件的规定。

4弹簧支、吊架的弹簧安装高度应按设计文件规定进行调 整;弹簧支、吊架的限位装置应在管道压力试验、吹洗合格后,投用 前拆除。

6.3.8阀门安装前,应按设计文件核对其规格、型号,并应符合下 列规定:

1按管道介质流向确定阀门安装方向。

2当阀门与管道以法兰方式连接时,阀门应在关闭状态下安 装;当阀门与管道以焊接方式连接时,阀门应在开启状态下安装。

3阀门安装位置应易于操作、检查和维修;水平管道上的阀 门,其阀杆及传动装置应按设计规定进行安装,动作应灵活。

6.3.9管道的安装坡度、坡向及管道组成件的安装方向应符合设 计文件规定,管道安装位置允许偏差应符合表6. 3. 9的规定。

表6. 3. 9管道安装位置允许偏差(mm)

|

项 Il |

允许偏差 | |

|

坐标 |

25公 | |

|

标高 | ||

|

水平管道直线度 |

DN≤1OO |

¢),⅛∕⅛50 |

|

DN>100 |

且 W80 | |

|

立管垂直度 |

∕⅝.5⅜H.且 W30 | |

|

成排管道间距 |

15 | |

|

交叉管的外壁或绝热层间距 |

20 | |

6. 3. 1()管道压力试验应符翎;■列规定:

1管道和管道支、吊架安装完毕,施工单位、建设单位、监理 单位等有关部门现场检查和检验合格,并确认试嵐临时设施施工 完成,试压系统内的阀门%食正确,且对下列资料进行确认后,可 进行管道系统冬分试验:

1) 管道组成件的质量证明文件,包括管道组成件的验证性 和补充性检验记录;

2) 焊接记录;

3) 无损检测报告;

4) 热处理及硬度试验报告;

5) 管道焊接接头位置示意图及编号;

6) 管道预拉伸或预压缩施工记录;

7) 弹簧支、吊架安装记录。

2压力试验除设计文件另有规定外应采用液压试验,试验介 质宜为工业用水,奥氏体不锈钢管道系统以水为介质进行试验时, 水中氯离子含量不得超过50mg∕Lo

3管道压力试验充水前,应将不参与压力试验的设备、仪表 和附件等加以隔离或拆除,加置盲板的部位应做出明显的标示和 记录,压力试验结束后及时复位。

4压力试验用压力表应经过校验且在有效期内,压力表的精 度不得低于1∙6级,压力表的满刻度值应为最大试验压力的1.5 倍〜2倍,试验时系统内使用的压力表不得少于2块。

5液体试验压力除设计文件另有规定外,宜为设计压力的 1∙5倍;当管道设计温度高于试验温度时,应按照现行行业标准 《石油化工有毒、可燃介质钢制管道工程施工及验收规范》SH 3501的有关规定进行计算。

6液体压力试验时,管道系统液体昼稣得低于5C,且应 高于金属材料的脆性转变温度。

7液体压力试验时,应缓墟箍洗力分别升至试验压力的 30%和60%时,各稳压30mi⅜ 检查管道无断裂、无渗漏后,继续 升至试验压力,稳压4h,检卷管道无断裂、目测管道无变形、无渗 漏,压降不大于试验物的1琢,应为管道系统强度试验合格。降 至设计压力,稳压段,巡线检查目测管≡⅛⅛漏,压降不大于 设计压力的1歩,且不大于O. IMPa,确费道系统严密性试验 合格。

8液体庄力试验用工业水作为试验介质时,试验合格后应及 时将管内介质排放干净。

9当设计文件规定,压力试验需采用气压试验时,试验系统 应设置压力泄放装置,其设定压力不得高于试验压力加上 0. 345MPa和1. 1倍试验压力两者中较小者。

10气压试验时宜采用空气作为试验介质,试验压力设计 无规定时,试验压力宜为设计压力的1∙ 15倍,且不宜大 于 1. 6 MPao

11 气压试验前,应用空气进行预试验,试验压力宜 为 O. 2MPao

12气压试验时,应逐步缓慢升压,每小时升压不得超过

1 MPa;当压力升至试验压力的30%时,稳压30min,未发现异常 或泄漏,继续按试验压力的10%逐级升压,每级稳压30min,直至 试验压力,稳压4h,管道无断裂,目测无变形、无渗漏,压降不大于 1%,应为管道系统强度试验合格。降至设计压力,稳压24h,用涂 刷中性发泡剂对试压系统进行巡线检查,管道无渗漏,压降不大于 1%,应为管道系统严密性试验合格。

13气压试验时,管道稳压时间内的压降应按照T式计算: ∆P = [1 -P2 • (237. 15 + T1)/ Pl • (237. 15 + ] X 100%

(6. 3. 10)

式中:——管道稳压时间内的压降(枣N

PI——稳压开始时管内气体的绝对压力(MPa);

P2——稳压结束时管内气体的绝对压力(MPa);

Tl——稳压开始时管字冬体的热力学温度(°C);

T2——稳压结束时書宙成的热力学温度

6.4l⅛越管道施工与验气

[ z>j*

6. 4. 1穿越管道管段焊缝焊接完成后,应对焊缝进行100%外观 检查及100%RT和1OO%UT无损检测,并符合下列规定:

1焊缝外观检查合格要求应符合本标准第6. 3.1条的规定;

2铭钥合金钢管道焊缝验证性检查应符合本标准第6. 3. 2 条的规定;

3焊缝无损检测应符合本标准第6. 3.3条的规定,且焊缝 RT检测合格等级应为II级,UT检测合格等级应为I级。

6.4.2穿越管道施工中的其他技术要求,应符合现行国家标准 《油气输送管道穿越工程施工规范》GB 50424的有关规定。

6.4.3穿越大中型河流、铁路、二级以上公路、高速公路、隧道的 管段施工完毕,且焊缝外观检查及无损检测合格后,应进行清管和 压力试验,试压方法及要求应符合本标准第6. 3. 10条的规定。

6. 4.4当穿越管道与全线联通后,应按照本标准第6.3. 10条的 规定进行全线压力试验。

6.5跨越管道施工与验收

6.5.1跨越管道管段焊缝焊接完成后,应对焊缝进行100%外观 检查及100%RT和100%UT无损检测,并符合下列规定。

1焊缝外观检查合格要求应符合本标准第6. 3.J条的规定;

2 倍钥合金钢管道焊缝验证性检查应符合本标准第6. 3. 2 条的规定;

3焊缝无损检测应符合本标准第笔参条的规定,且焊缝 RT检测合格等级应为II级,UT检测■格等级应为I级。

6.5. 2跨越管道施工中的其他技术要求应符合现行国家标准《油 气输送管道跨越工程施工规范》6施0460的有关规定。

6.5.3大、中型跨越工程管段施工完毕,且焊缝外观检查及无损 检测合格后,应进行清管和底俺验,试压方法及要求应符合本标 准第6. 3. 10条的规定明 '

6. 5.4当跨越管懣全线联通后,应按照*标准第6.3. 10条的 规定进行全线点巍验。

验收

6.6 埋地管道

6.6.1 '埋地管道管段焊缝焊接完成后,应对焊缝进行100%外观 检查及100%RT和IOO%UT无损检测,并符合下列规定:

1焊缝外观检查合格要求应符合本标准第6. 3. 1条的规定;

2倍钥合金钢管道焊缝验证性检查应符合本标准第6. 3. 2 条的规定;

3焊缝无损检测应符合本标准第6.3.3条的规定,且焊缝 RT检测合格等级应为H级,UT检测合格等级应为T级。

6.6.2埋地管道施工中的其他技术要求应符合现行国家标准《油 气长输管道工程施工及验收规范》GB 50369的有关规定。

6. 6. 3埋地管道管段施工完毕,且焊缝外观检查及无损检测合格 后,应进行清管和压力试验,试压方法及要求应符合本标准第

6. 3. 10条的规定。

6.6.4 埋地管道下沟回填,与全线联通后,应按照本标准第

6. 3. 10条的规定进行全线压力试验。

6.7管道吹扫和冲洗

6. 7. 1管道的压力试验合格后,应进行吹扫与清洗;管道吹扫与 清洗方法应根据管道的使用要求、工作介质及管道内表面脏污程 度确定,并应符合下列规定:

1非热力管道不得釆用蒸汽吹扫;

2液体管道宜釆用水冲洗;

3气体管道或不允许有积水的液体管道宜釆用压缩空气

吹扫。

6. 7. 2

当管道采用蒸汽吹扫資,金Z符合下列规定< 蒸汽吹扫前,管道系统的隔热工程应完成。

1蒸汽吹扫前,管道系统的隔热工程应完成f、’

2蒸汽吹扫前,应先进行暖管,并及时疏材暖管时,应检查 管道的热位移拿畐异常时,应及时进行处理U

3蒸汽吹扫应按加热、冷却、再加热的顺序循环进行。

4营火的吹扫流速不应小于3Wso

5排放管应固定牢固,管口应倾斜朝上;排放管直径不应小 于被吹扫管的直径。

6蒸汽吹扫时,宜用不锈钢板或铝板检查,在排放口放置不 锈钢板或铝板,吹扫后,不锈钢板或铝板上无铁锈及其他杂物为 合格。

6. 7.3管道的冲洗水应使用工业用水,并符合下列规定:

1冲洗奥氏体不锈钢管道时,水中氯离子含量不得超过 50mg∕Lo

2管道冲洗水的流速不应低于l∙5m∕s,冲洗水的压力不得 超过管道的设计压力。

3冲洗排放管的截面积不应小于被冲洗管截面积的60%; 排水时,不得形成负压。

4管道水冲洗应连续进行,当设计无规定时,排出口的水色 和透明度应与入口处的水色和透明度目测一致。

5管道冲洗合格后,应及时将管内积水排净并吹干4

6.7.4当管道采用空气吹扫时,应符合下列规定:

1空气吹扫可间断性进行;吹扫压力不得大于管道的设计压 力,吹扫流速不宜小于20m∕so

2空气吹扫时,应在排气口设置贴冗E匆或涂白漆的木制靶 板进行检验,吹扫5min后靶板上无铁锈及其他杂物为合格。

6.8气体泄漏性试验

6.8.1除工作温度低于燃液体外,其他可燃介质以 及设计文件规定的管道系⅛⅛⅛行气体泄漏性试验,试验压力应 为管道系统的设计压初、

6.8.2气体泄漏 fe⅛⅛符合下列规定:

1泄漏性试验应在压力试验、吹扫和冲洗合格后进行,试验 介质宜采用

2泄漏性试验的检查重点应是阀门填料函、法兰或螺纹连接 处、放如铀气阀、排凝阀等;

3 泄漏性试验的试验压力应逐级缓慢上升,当达到试验压力 时,稳压Iomin后,用涂刷中性发泡剂的方法,检查所有密封点, 无泄漏为合格;

4管道系统气体泄漏性试验合格后,应及时缓慢泄压。

6.8.3无阀门、法兰或螺纹连接、放空阀、排气阀、排凝阀的厂际 管道可不进行气体泄漏性试验。

7. 0.1厂际管道的安全、职业卫生设施和环境保护设施必须与主 体工程同时设计、同时施工、同时投入使用。

7. 0.2 厂际管道的设计和施工应符合安至濒环境影响评价 及批复意见的要求。

7. 0.3施工单位应建立HSE管理强施工现场的HSE 管理,对现场作业人员进行HSE号*11,并应按照现行国家标准 《个体防护装备选用规范》GB缪牌1配备个人防护用品。

7. 0.4厂际管道施工期间位应落实环境影响评价文件及 批复意见中的污染防治措施、生态保护措施和水土保持措施。

7. 0.5厂际管道应经过检测、吹洗、压力试验和气密性试验后,方 能投入生产和使用求

7. 0.6厂际管道的安全生产责任球章隔定管道的事故应急 预案,配备相应的应急救援人员和设备物资。

7. 0.7 勰产生超压的厂际管道安全泄放设施应设在上游、下

游界区内。

7. 0.8厂际管道在可能产生可燃或有毒气体积聚的场所,应按照 现行国家标准《石油化工可燃气体和有毒气体检测报警设计规范》 GB 50493设置可燃或有毒气体的泄漏检测报警设施。

7. 0.9厂际管道沿江、河、湖、海岸边敷设时,应采取防止泄漏的 可燃、有毒液体流入水体的措施。

7. 0. 10厂际管道应设置警示标识。在进出石油化工企业、石油 库、石油化工码头或其他生产设施界区处设置明显的安全警示标 志,标示管道规格、介质及流向、管理归属单位、管理单位应急电 话、应急联络人等信息。厂际管道沿线应设置标志桩或警示牌等 永久性标志。警告性标志应采用具有反光功能的涂料涂刷。

7. 0.11厂际管道内的介质凡属于现行国家标准《化学品分类和 危险性公示通则》GB 13690所列的危险化学品管道应设置危险标 识,并应符合国家现行标准《工业管道的基本识别色、识别符号和 安全标识》GB 723IJ安全色》GB 2893和现行行业标准《石油化

A. 0.1厂际管道与相邻设施的防火间距起止点为:

管道:管道中心;

居民区、村庄、公共福利设施:建(构)筑物外

工矿企业:围墙或用地边界;

铁路:中心线;

公路:路边;

架空电力、通信线路:线路中心线。

A. 0.2厂际管道与跨越结构的净空高度起止点

管架

管架最低部位机

管道底部或管道防护设施的最外

路面顶部;

轨道顶部。

管道

公路

铁路

1为便于在执行本标准条文时区别对待,对要求严格程度不 同的用词说明如下:

1) 表示很严格,非这样做不可的:

正面词釆用“必须”,反面词釆用“塁*”';

2) 表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面盼孫应”或“不得”;

3) 表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”

4) 表示有选择,幌才蚤件下可以这

采用“可"。

为:“应符合

2条文中指明应按其他有关标准执行仪

的规定”或“应按......执行”。

≪66kV及以下架空电力线路设计规范》GB 50061

《输气管道丁.程设计规范》GB 50251

《输油管道工程设计规范》GB 50253

《油气长输管道工程施工及验收规范》細災金

《油气输送管道穿越工程设计规范^^00423

《油气输送管道穿越工程施工规范》G*^0424

《油气输送管道跨越工程设计标准》GB/T 50459

《油气输送管道跨越工程施工规范》GB 50460

《油气输送管道线路工程抗震技术规范^GBmo470

《石油化工可燃气体和有毒气体检测报警设计规范》GB 50493

《石油化工金属管道工程施工质量验收规范》GB 50517 U10kV~7⅜^架空输电线路设计规范》GB 50545

《石油化工绝热工程施工质量验收规范》GB 50645

《石油置防雷设计规范》GB 50650

《工业设备及管道防腐蚀工程施工规范》GB 50726

《安全色》GB 2893

《工业管道的基本识别色、识别符号和安全标识》GB 7231

《个体防护装备选用规范》GB/T 11651

《化学品分类和危险性公示通则》GB 13690

《承压设备无损检测》NB/T 47013

《石油化工设备和管道绝热工程设计规范》SH/T 3010

《石油化工金属管道布置设计规范》SH 3012

《石油化工设备和管道涂料防腐蚀设计规范》SH/T 3022

《石油化工非埋地管道抗震设计规范))SH∕T 3039

《石油化工管道柔性设计规范》SH/T 3041

《石油化工设备管道钢结构表面色和标志规定》SH/T 3043

《石油化工管道设计器材选用规范》SH/T 3059

《石油化工静电接地设计规范》SH/T 3097

《石油化工全厂性工艺及热力管道设计规范》SH/B3J南

《石油化工有毒、可燃介质钢制管道工程 &验收规范》

SH 3501

《石油化工建设工程项目交工技术文件规定》SH7% 3503

. 25 •