ICS 75. 200

P 72

备案号:J1259-2011

中华人民共和国石油化工行业标雜

SH/T 3512—2011

代替 SH/T 3512—2002

石油化工球形储罐施工技术规程

TeChniCal SPeCifiCatiOiI for COnStrUCtiOiI Of SPheriCaI tanks in PetrOCheiniCaI industry

2011-05-18 发布

2011-06-01 实施

中华人民共和国工业和信息、化咅B 发布

前言............................................................

10.4气密性试验............................................................ •••••.

根据国家发展和改革委员会办公厅《2007年行业标准修订、制定计划》(发改办工业[2007] 1415 号)的要求,规程编制组经广泛调査研究,认真总结实践经验,参考有关国际标准和国外先进标准, 并在广泛征求意见的基础上,修订本规程。

本规程共分11章和6个附录。

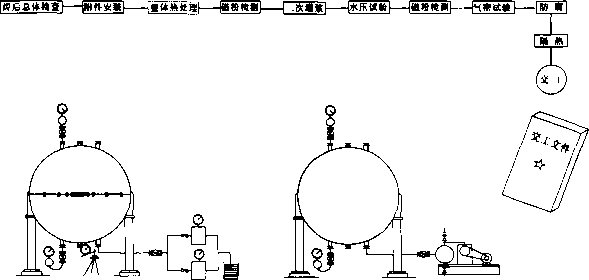

本规程的主要技术内容是:适用范围、施工准备、球壳板及零部件的开箱检验、现场组装、焊接、 焊后整体热处理、产品焊接试板、耐压试验和气密性试验、施工过程技术文件。

本规程是在SH/T 3512—2002《球形储罐工程施工工艺标准》的基础上修订而成,修订的主要技 术内容是:

——修改了球形储罐热处理的测温点数量,统一了球形储罐热处理测温布点;

——对球形储罐采用中心柱组装工艺和施工工艺流程图进行了修改;

——将环带组焊法施工的球罐容积扩大到1500m3;

——增加了施工过程技术文件要求;

——修改了附录E的内容,删除了原“球罐交工技术文件表格格式”,增补了 “球罐热处理测温 点布置规则”。

——增加附录F “球罐施工质量检验项目”。

本规程由中国石油化工集团公司负责管理,由中国石油化工集团公司施工技术中心站负责日常管 理,由中国石化集团第十建设公司负责具体技术内容的解释。执行过程中如有意见和建议,请寄送日 常管理单位和主编单位。

本规程日常管理单位:中国石油化工集团公司施工技术中心站

通讯地址:天津市滨海新区大港世纪大道180号

邮政编码:300270

电 话:022-63863843

传 真:022-63862301

本规程主编单位:中国石化集团第十建设公司

通讯地址:山东省淄博市临淄区建设路6号

邮政编码:255438

本规程参编单位:惠生工程(中国)有限公司

本规程主要起草人员:扈拔陈西洲申大伟

本规程主要审査人员:郭建葛春玉邸长友胡金旺李宏斌汪庆华夏莉胡联伟

胡明张永红张桂红

本规程1990年首次发布,

2002年第1次修订,本次为第2次修订。

1范围

本规程确立了球形储罐(以下简称球罐)施工工艺过程和施工方法,规定了现场组焊过程的质量 控制、检验试验和质量要求及施工过程技术文件要求。

本规程适用于石油化工设计压力不大于4MPa,公称容积不小于50m3的桔瓣式或混合式以支柱支 撑的碳素钢、低温钢和低合金钢制焊接球罐的施工,不适用于要求做疲劳分析球罐的施工。

2规范性引用文件

下列文件中的条款通过本规程的引用而成为本规程的条款。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本规程,然而,鼓励根据本规程达成协议的各方 研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版适用于本规程。

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

3965

4842

5117

5118

8110

10045

14957

熔敷金属中扩散氢测定方法

碳钢焊条

低合金钢焊条

气体保护电弧焊用碳钢、低合金钢焊丝

碳钢药芯焊

熔化焊用钢丝

GB 50094球形储罐施工规范

GB 50484—2008石油化工建设工程项目施工安全技术规范

JB 4708钢制压力容器焊接工艺评定

JB/T 4730. 2

JB/T 4730. 3

JB/T 4730. 4

JB/T 4730. 5

承压设备无损检测 承压设备无损检测 承压设备无损检测 承压设备无损检测

第2部分:射线检测 第3部分:超声检测 第4部分:磁粉检测 第5部分:渗透检测

JB 4744钢制压力容器产品焊接试板的力学性能检验

JB 4747压力容器用焊条订货技术条件

SH 3022石油化工设备和管道涂料防腐蚀技术规范

SH/T 3503石油化工建设工程项目交工技术文件规定

SH/T 3522石油化工隔热工程施工工艺标准

SH/T 3543石油化工建设工程项目施工过程技术文件规定

TSGZF 001—2006安全阀安全技术监察规程

国家质量监督检验检疫总局令 第22号 锅炉压力容器制造监督管理办法

TSG R0004—2009固定式压力容器安全技术监察规程

国质检锅[2003] 248号 特种设备无损检测人员考核与监督管理规则

TSG Z6002—2010特种设备焊接操作人员考核细则

质检特函[2007] 52号 关于加强CF系列钢板用于压力容器制造管理的意见

3. 1球罐施工应符合设计文件和本规程的规定,本规程的质量要求符合TSG R0004—2009和GB

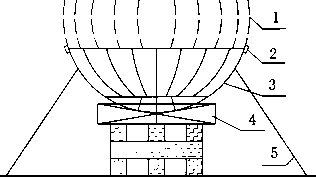

50094的规定。球罐的型式和各部分名称--

3.2国外供货的球罐,除合同另有罗芥K执行本规程鬲奏熟 3. 3球罐施工单位应取得《锅少亿題⅝制造监督管理办法》壊 3.4球罐开工前,施工单位跻谪靜土 所在地的特种设备监检.勢B 3.5从事球罐无损检溟久喘 并在有效期内,方可 3.6从事球罐焊狗 项目的焊接工作/<

3. 7

3. 8

3. 9

3. 10

£级压力容器制造许可证”。 :晩管理部门,并接受工程

夺种设备无损检测人员考核与监* 贓方狀的特种设备无损检测工作。

应滅TSG Z6002—2010进行考试取得资格,并在点交

動ζ⅞核取得资格, "1可承担合格

指定昭幽森

球罐的涂料防腐蚀工程施工应执行SH 3022的规定= 球罐

球儡

&工应执行SH/T 3522的规定。

技术及暴BR

4施工伫

4.1技知

4, 1. 1

a)

b)

C)

d)

e)

4. 1. 2

并根据

4. 1.3

4. 1.4

I焊施「.应J .备K列技术资料:

艺评定报告(PQR)和焊接1艺文件;

术文件;

•球壳板及零

技术人员应熟悉设计文件和标准规范,明确与球雜施匸有 財青况和具体[一程及施「一合E

告(PQRV

4. 1. 5

a)

b)

'Aθ*%十文件内容

*鴨禮 早有焊接工芝 件接工艺文fl ⅛⅛文件宜电 苗术方案, 畐和焊缝!

泗定并成珂合

:,焊接Iti应执卢焊接工

!.括F列内乔:'

,专业工程互

■:技术文件。

d)

e)

f)

g)

焊接工艺;

质量{⅛证措施积匕 健康、安全与环境(] 现场平面冲啰

焊接技术人

件的规定。

牛。

、员应根据丿

,评定报

4.2施工现场准备

4. 2. 1施工场地布置厳R

4. 2.2球罐施工场地应平 基础周围不得有积水。

4. 2. 3供电线路的电压应稳定,

4.3工装设施准备

场平輟巻图的要求进行。丿L ,〃

设有排水措施。道路应满足运输车辆行走与忍重机械吊装作业要求,

■行的总电压降不得大于IC

4.3. 1球罐施工用工装设施应符合施工工艺要求,宜包括:

脚手架;

吊具、工卡具及胎具:

焊接防护设施。

直接与球壳板焊接

的材料;焊接工艺宜釆

4. 3. 3

4.3.4球罐施工]

4. 3. 5测量球

a)

b)

C)

4. 3. 2

重复使用的

5球壳板及

0 b

g

具宜使用与球壳板相罰材

杳

平盖

)

• r iι'-∙A .∙

日关标准

牛不

O)

5. 1.3

文件的伪

5. 1.4

5. 1. 5 采

CF系列钢板用于压

5.2球壳板禾

5.2. 1同时具有

的检验应按工程所 时,球壳板和产品试

5.2.2球壳板和产品试极到货垢TT

的结构形式核查和球壳板与1

a) 核査球壳的结构形式,应与啞计文件相符:

b) 核对材料标记,应清晰并与产品另

核对各带球壳板的编号,应清晰并与排板图相符;

竺图。

正明文件宜包括:

:出厂合格证;

用审批证匪

5. 2. 2 条〜5. 2.9

氾

十文件、

字使用。

i量证明文件

录:

几何尺寸检

:品质量证明文件进行球壳

C)

■,对其材质、结构和

应有产品质量证明文件,并经检

/壳板组焊棱角度的样板应经过校准,并在

料,也可使用与球壳板同类别 合格的焊接工艺。

:全性予以核查确认。

期内使用。

其精度。

5. 1质量证明文件

5. 1. 1

质量证R

5. 1.2

a)

b

箸)应有产品

沏容器产品安全性能监督^^^«

米划或检验计划、产品铭牌

疇*曜:印件;

及要求项目的夏凝报告;

、锻件及零部

板周边及坡口

接头无损检测报告(包括检测部位图);

橄醐型试板检验g

接试板试验报告:

焊接件剩

处理报吿:

求不符或对

儿极∙ K部件除符合合同和相应材准外,尚应有商检初

系列机板刊造的球∙Λ∙tti股零部件除?■!合同和相应标准理范

i造管理的意见》的规定

〔力整器制造资质和现场组焊资质的单位进行

要求进行;只有A3级压力容

检查,并符合下列要:

尚应符合《关于加强

/球壳板和产品试板 蘋质的单位进行球罐施工

d) 核对球壳板组对标识,应清晰并与排板图相符;

e) 球壳板本身不得拼接,不得有裂纹、气泡、结疤、折叠、夹杂和压入的氧化铁皮等缺陷;

0坡口表面平滑,不得有无裂纹、分层、挂渣和氧化皮等缺陷;

g)焊缝尺寸符合要求,表面无熔渣、两侧无飞溅物,且无咬边、裂纹、弧坑、气孔和夹渣等缺 陷。

5.2.3球壳板应逐张进行尺寸及成形检査,并符合下列要求:

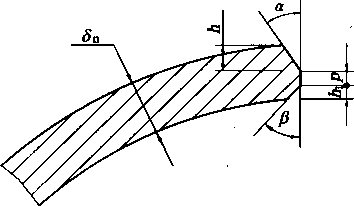

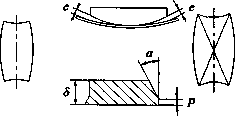

a)坡口加工尺寸(见图1)用焊缝检验尺检査,坡口角度a、0的允许偏差为土2。30,;坡口钝边

P及坡口深度方、Zh的允许偏差为± 1.5mm;

图1球壳板坡口几何尺寸检查示意

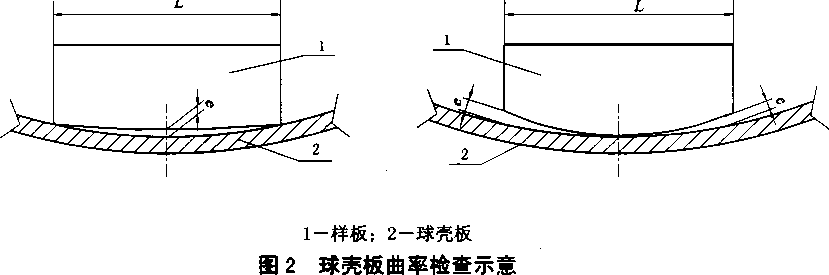

b)球壳板曲率(见图2)用塞尺和样板检査,其间隙e的允许偏差应符合表1的规定;

表1球壳板与样板允许间隙 单位:mm

|

球壳板弦长 |

样板弦长 ____________L____________ |

间隙值 e |

|

<2 000 |

与球壳板弦长相同 |

≤3 |

|

N2 000 |

2 000 |

≤3 |

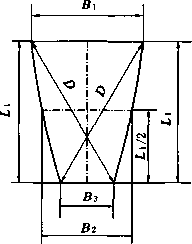

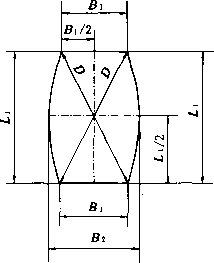

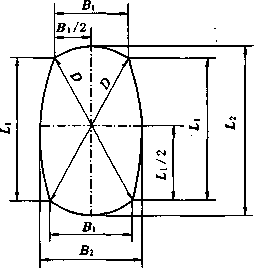

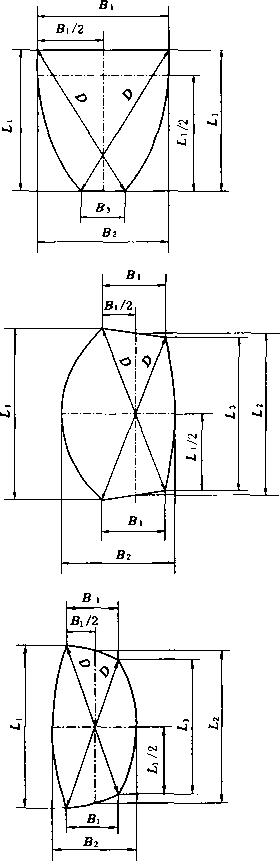

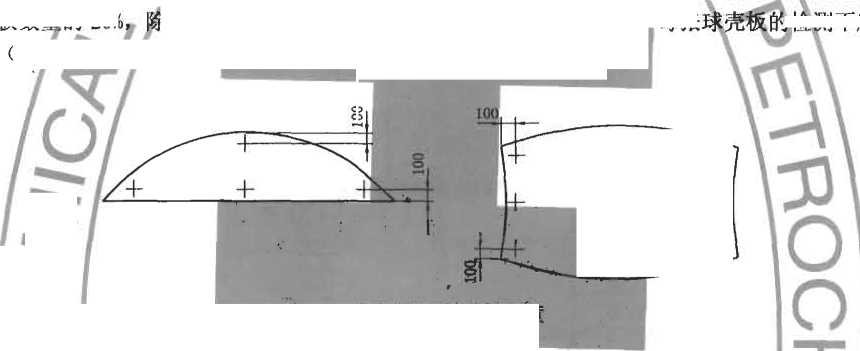

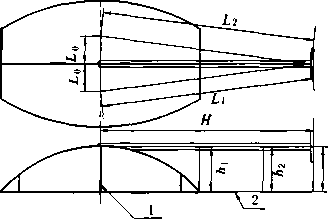

C)球壳板几何尺寸(见图3)用钢尺检査,测量应在坡口处放置定位样规,其允许偏差应符合 表2的规定;

d) 焊于极板上的人孔和接管质量用钢尺检査,检査项目和质量标准应符合本规程表8的规定, 相邻焊缝边缘距离应符合本规程6. 3. 1. 3条的规定;

e) 有开孔接管的球壳板曲率用弦长不小于Im的样板和塞尺检査,在以开孔直径为半径的范围 内间隙e不应大于3 InIno

图3球壳板几何尺寸检查示意

表2球壳板几何尺寸质量标准 单位:mm

|

______________项 |

目 |

允许偏差值______ |

|

长度方向弦长A、L2、以_____________________________ |

_____________±2.5_____________ | |

|

任意宽度方向弦长8、B2、Bs___________________________ |

____________±2 _________ | |

|

对角线弦长Q_____________________________ |

____________±3____________ | |

|

两条对角线间的距离a __________ |

____________________5____________________ | |

|

a对刚性小的球壳板不检查两条对角线间的距离。______________________________ | ||

5. 2. 4球壳板沿周边IOOmrn范围内应进行全面积超声检测。抽查数量不得少于球壳板总数的20%, 除上、下极带不应少于1张外,其他各带不应少于2张;对于厚度大于20mm的低•温球壳板抽查数量 不应少于球壳板总数的40%,除应包括全部上、下极板和带支柱的赤道带板外,每带抽查数量不应少 于2张。检测方法和结果应符合JB/T 4730. 3 II级的规定。有不允许的缺陷应加倍检测,仍有不允许 的缺陷应逐件检测。

5.2.5球壳板坡口平面度不应大于球壳板名义厚度的4%且不应大于Imm。标准抗拉强度下限值

大于或等于540 MPa钢的球壳板和低温钢球壳 合 JB/T 4730. 4 或 JB/T 4730. 5 I 级 检测。

5. 2.6标准抗拉强度下限 焊缝应进行20%超声检测 检测方法和结果应分m 应加倍检测,仍有不 5.2.7设计文件戶雅 规定。/y

5. 2. 8用超声测厚仪检测球壳板实际板厚,实测厚度不得小于名义厚度减」 为球壳板数量的20%裁上、下极不应少1张外,其他备椎不应少于2张,

乏20%表面无损检测,检测方法和结果应符

氐

应逐件检测。

一板的负偏差。抽査数量应 每张

。有不允许的缺陷应加倍检测,仍有不允许的缺陷应逐件

金测;支柱与球壳板连

0. 3、JB/T 4730. 4 或 JB/T 4730.

焊接的人孔、接管全焊透 进行100%表面无损检测。

有不允许的缺陷

:面积超声检测要求时,抽查数量与检测结果

观程5. 2. 4条的

于9点

g

圏4球売板厚度测点示寛

(见图4)。有不合格时,应加倍检测,仍有不合格时,应逐张检测。

勺检测不应少

5.2.9

a)

君 LU ɪ

单位提供的产品试槌的材料标记、规格及数量,并符ʌrl

Z用料的牌号、炉号、热处理状志、厚度和坡口形式应与

b)每块产品试板尺寸应为IWnIm ×6S0nun;

C)每台球罐产品试板不应少,8块;

d)钢板厚度大于40mm时,试板取样的使度方向应沿钢 倍蕴慮所需要的焊撲工落癖试板数墨酵會商中j [柱及零部件的检验

昏支柱直径和形式应,符合设计文件和合同的要求,爭 庄长度用钢尺测量,其偏差不大于3mm,分段支柱 ,的支耳方位用样板检査(见图5),蛔

列规定: 求壳板一致

的轧制方

5. 2. 10

5.3球击

5. 3. 1 i

a)

b) 支拉;

C)支柱底板与支柱的垂直偏差不大于2mm;

d)

5. 3. 2

支柱全长直线偏差不大于1/1 0叫且不太五IOmma

焊于赤道带板上的支柱用钢犬检查(见图6), 谛啊變应符合表3的规定,支柱与球壳板 施實应符合本规程6. 3. 1. 3条的癖&检查时,应先确定厶与厶的定位 ,不宜大于2。Omrft。

的角焊缝和球壳板对接焊缝.

点,且/()不应小于500

I一痕段題腿;2—赤道带板

赤徨带板上支柱测量示意

赤道带板上的支柱质量标准

单位:mm

|

J [ ] ] J 项 |

目______________ |

__________允许偏差值 | ||

|

支柱域了 I |

±2 |

ZZZ | ||

|

支柱轴向中心絞与球壳板的距离⅛ __ _ |

. _ ±3 |

I | ||

|

支柱中心线与球壳中心偏移11 |

F : |

≤2 Im |

I | |

庄间可调式斜拉杆的螺纹应进行外观检査,骤纹罷合应良好,且不得有锈蚀。-

6 1 ZjS /

61. 1 ,基础交付安装时,基础施工单位应提交测量记录与技术资料,并在交付的基础上标出基础中心 圆和支柱基础的径向中心线、标高测⅛t标识和基础沉降观测点(见图7)。

应有质量证明文件,其内容应符合TSGZF

•2006的规定

1 一地脚螺栓;2—地脚螺栓预留孔;3—基础中心圆 图7基础尺寸检查示意

6. 1.2球罐施工单位应对基础各部位尺寸进行复测,其允许偏差应符合表4的规定。合格后办理交接 手续。

表4球罐基础各部位质量标准

|

序号 |

项 目 |

允许偏差值 |

单位 | |||

|

1 |

基础中心圆直径Dl |

球罐公称容积小于1 Ooom3 |

±5 |

mm | ||

|

球罐公称容积大于或等于1 000 m' |

±Di∕2 000 |

mm | ||||

|

2 |

基础方位______________________________ |

1 |

(°) | |||

|

3 |

相邻支柱基础中心距S |

±2 |

mm | |||

|

4 |

支柱基础上的地脚螺栓中心与基础中心圆的间距Sl |

±2 |

mm | |||

|

5 |

支柱基础地脚螺栓预留孔中心与基础中心圆的间距S2 |

±8 |

mm | |||

|

6 |

预埋地脚螺栓之间的间距6 |

±2 |

mm | |||

|

7 |

预埋地脚螺栓顶标高⅛ |

+5 0 |

mm | |||

|

8 |

基础 标咼 |

采用预埋地脚板固定的基础 |

相邻支柱基础的标高差 |

≤3 |

mm | |

|

支柱基础地脚板上表面的标高 |

0 -3 |

mm | ||||

|

9 |

单个支柱基础上表面的平面度 |

釆用地脚螺栓固定的基础 |

5 |

mm | ||

|

釆用预埋地脚板固定的预埋钢板 |

2 |

mm | ||||

|

注:Di为球罐设计内直径。 | ||||||

6.1.3基础混凝土表面应无蜂窝、裂纹、露筋等缺陷。

6.2垫铁安装及水泥砂浆垫墩施工

6. 2. 1球罐支柱找正可采用垫铁组,也可采用水泥砂浆垫墩进行。采用垫铁组时,垫铁组与基础的接 触面积应按公式(1)、公式(2)计算。

S^kGInP ...................................................... (1)

SWO. 18/ ......................................................(2)

上列式中:

P——基础的抗压强度,MPa;

G ——单个基础在球罐水压试验前所承载的力,kN;

k ——系数,取值为0.001 02;

∏——单个基础上垫铁的组数;

S——单个基础上垫铁组与基础的接触总面积,mm2;

A ——单个基础上支柱底板(或滑板)的面积,mm2o

6. 2. 2铺设垫铁组时,放置垫铁的基础表面应铲平,且单个基础上垫铁组与基础的接触总面积S应满 足公式(2)的要求,并符合下列规定:

a) 每个支柱的垫铁不得少于四组,在地脚螺栓两侧各放置一组,相邻垫铁组距离不宜大于

500 mm;

b) 每组垫铁的块数不得多于四块,厚的垫铁宜放在下面,斜垫铁应成对使用,其搭接长度不小

于全长的3/4;

C)二次灌浆层厚度不应低于25mm;

d) 无基础滑板时,垫铁露出支柱底板边沿的长度应为Iomln〜20mm;有基础滑板时,垫铁应伸 入支柱底板2/3,露出部分可与滑板齐平;

e) 每组垫铁的上表面水平度不大于2mm∕mo

6.2.3釆用水泥砂浆垫墩时,应按下列要求施工:

a) 将基础表面铲成麻面,并用水冲洗干净;

b) 用不低于基础混凝土强度的水泥砂浆在预定位置上堆砌水泥砂浆墩,其高度为50mm~80mm;

C)在水泥砂浆墩顶部埋设平垫板;

d) 用钢尺和水平仪检査垫板上表面,其顶部标高与球罐支柱底板下表面的设计标高相同,允许 偏差为±2mm,平垫板的水平度不得大于2mm∕m;

e) 将砂浆墩上部垫板四周抹成45。的坡度并进行养护;

f) 砂浆墩达到强度等级的70%以上方可安装支柱。

6.2.4进行焊后整体热处理的球罐支柱按下列规定施工:

a) 基础应设置滑动底板;

b) 滑板表面应光滑平整;

C)当支柱底板与基础间以螺栓连接固定时,支柱底板上的螺栓孔和螺栓之间应有位移空间,并 应滿足支柱位移量;

d)柱脚移动装置所有相对移动表面均应加注润滑脂。

6.3球罐分片法组装工艺

6. 3. 1 一般规定

6. 3. 1.1球罐施工宜采用分片法组装,其工艺流程参见附录BO球罐组装时,球壳板的编号宜沿球罐 Oo向90°至270°方向进行编排,编号为1的球壳板宜排在Oo或与紧靠Oo向90°方向偏转的位置上。

6. 3.1.2球罐组装可釆用工卡具(见图14)调整球壳板组对间隙和错边量,但不得进行强力组装。 球壳板在吊装之前应按下列要求设置吊具、工卡具:

a) 组对工卡具方帽的间距应符合表5的规定,方帽与球壳板边缘的距离按键板中心距确定;

b) 球壳板与吊具、工卡具焊接处应清除防锈涂料或铁锈。

表5方帽间距 单位:mm

|

项 目 |

球壳板厚度 | |

|

<46 |

≥46 | |

|

方帽间距 | ||

|

纵向间距 |

IlOO 〜1300 |

800-1000 |

|

环向间距 |

500〜800 |

500〜800 |

6. 3. 1.3球罐组装时,下列相邻焊缝的边缘距离应大于球壳板厚度的3倍,且不小于100mm:

a) 相邻两带的纵焊缝;

b) 支柱与球壳的角焊缝至球壳板的对接焊缝;

C)球罐人孔、接管、补强圈和连接板等与球壳板的连接焊缝至球壳板的对接焊缝及其相互之间 的焊缝。

6. 3.1.4球罐组装时,应对球壳板对口间隙、错边量、棱角度和球罐的最大直径与最小直径之差、赤 道线水平度、支柱的标高、支柱的垂直度进行控制。

6.3. 1.5在全部球壳板组对完毕并检查合格后,可将下极带中的一张极中板暂时取下,作为球罐内通

风和施工人员通行的通道,待球壳板其他醇

6.3. 1.6球罐组装用的工卡具可随

磨削、碳孤气刨或气割切除町 表面无损检测,切割和打粵城 6.3.2球壳板组对间性/翰

6.3.2. 1釆用焊条

3mm ± 1 mm ;采用/域#^^^

T年/\

JriJn o

费成进度同步拆除,席林底上的工卡具拆除时,可用砂轮 快修寫球壳竺巴卡此陰枣?用砂轮打磨平滑并进行

间隙e宜为2mm±2mm;釆用气辑 组对间隙应由焊接工艺确定,球壳:

伊时对间隙e宜为 y∖

6. 3. 2.

厚度不

球竟杠

β ∖cc

组对错边量b 女量力应按公■

不应大于球売板名义厚度的1/4,且不得大 进行计算,并应扣除两板厚度的差值

装时前対口'

商板

(见图10)

式中 χXz×

』——实测数值,mπiK ʃ*X

⅛1.——厚球壳板厚度,rnriiτ, 岛——薄球壳板厚度,

mm o

6.3.2.3按图11所示方法用弦长Z不小于

f球壳板组装后的棱角度,取e『和宓中的大

值或o和色中的大值,且不大于5 mm。

Q∖

n

Q

勺规定进行分段支

2.4

3赤道帯组装 I γ⅛噸.Aj

3. 1赤道带板的支柱分段或鑿体供其时,应按本规程6. 3. 4. 1条、6. 3. 4.2条白 厚或支柱与球壳板组焊。'

跆4土蒂装第一张带支柱的赤道带板,就位后用拖拉绛或其他方法将赤道带板固 柱垂直度或赤道帯板«;'•Li ,F赤道带板偏心布置时「应在偏心-侧加M

3. 3吊装第二张帯支柱的赤道带板,就位并采用本规程6.丄丄2条的方法将赤: 支柱垂直度或赤道带板垂直度及支柱间的相对■位置

带支柱的耳m带板吊就插入甫块帯支柱

。依次吊装赤道带板就位,使礬且成环獪,..

麻板固定,然后

板之间(见图13),

1—祐2一委彎板;3.一拖拉绳;4—倒链

图12第一张赤道带板吊装示意

图13不带支柱赤道带板吊装示意

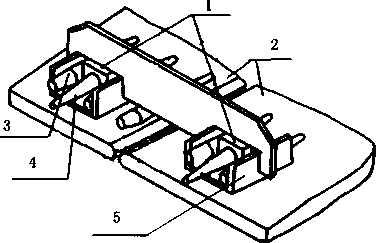

1 —方帽;2—球壳板;3—方销;4—锥销;5—键板 图14球壳板组对工卡具示意

6.3.3.5赤道带板组装时,每张球壳板的赤道线水平偏差不宜大于2 mm;相邻两张球壳板的赤道线 差值不宜大于3mm:任意两张球壳板的赤道线差值不宜大于6mm。

6. 3. 3. 6赤道带板组对成环后,应立即进行找正,使装配尺寸达到要求:

a) 对口间隙、错边量和棱角度应符合本规程6. 3. 2条的要求;

b) 赤道带圆度及内径和赤道带水平偏差应符合表6的规定。

表6赤道带组装质量标准 单位:mm

|

序号 |

__________检查项目__________ |

__________允许偏差值__________ |

|

1 |

赤道线水平偏差 — |

_________________±3_________________ |

|

2 |

赤道带圆度及内径 一 |

______小于或等于0. 3%Di且小于或等于50______ |

|

注:∕λ为球罐设计内直径。________________________________________________ | ||

6.3.4支柱安装

6. 3. 4.1分段支柱应按设计文件要求进行组焊,支柱的对接焊缝应按JB/T 4730. 2进行射线检测, II级合格。支柱和赤道带板的组对宜在胎具上进行(见图15),检查项目及允许偏差见表7。

6. 3. 4. 2支柱和赤道带板的相贯线组对后,应检查相贯线处支柱与赤道带板之间的间隙,其允许 偏差不得大于2mm。相贯线焊接应按焊接工艺规定的程序进行,焊后对焊缝表面进行打磨,并应按 JB/T 4730.4或JB/T 4730.5进行表面无损检测,I级合格。标准抗拉强度下限值大于或等于540 MPa 钢、低温钢球罐采用偏心支柱时,还应按JB/T 4730.3进行100%超声检測,II级合格。

6. 3. 4. 3支柱用垫铁找正时,应符合本规程6. 2. 2条的要求,垫铁应紧密接触,找正完毕后焊接固定,并 紧固地脚螺栓;支柱用水泥沙浆垫墩找正时,应符合本规程6. 2. 3条的要求,找正完毕后紧固地脚螺栓。

6. 3. 4. 4支柱找正完毕并紧固地脚螺栓后,应检查标高,并按本规程6. 7. 2条的规定检查垂直度:

a) 支柱底板下表面标高偏差不应大于3mm;

b) 当支柱高度小于或等于8m时,垂直偏差为IOmm;

c)当支柱高度大于8m时,垂直偏差为支柱高度1. 5/1000,且不应大于15 mm。

1 一支架;2一粉线或细钢丝 图15支柱组对示意

表7支柱组对质量标准 单位:mm

|

序号 |

_____检查项目______ |

_________允许偏差值_________ |

|

1 |

支柱底板下表面到赤道线距离H_________ |

_________________±3_________________ |

|

2 |

支柱直线度__________________ |

3 |

|

3 |

支柱中心线与赤道带板轴线的平行度仏一川____ |

2 |

|

4 |

支而心线与赤道带成四角薪在平面的距离所、处、 所之间的偏差 |

2 |

|

注:取爲大于或等于50OnImO | ||

6. 3. 4. 5赤道带板组装支柱找正符合要求后,安装支柱间支撑,并按本规程6. 3. 4. 6条要求控制拉杆 挠度。当设计文件采用刚性柱间支撑时,支柱找正后应将支撑构件进行预组装,使各焊接接缝的间隙 均符合要求后,方可进行焊接,焊接时应对称施焊。

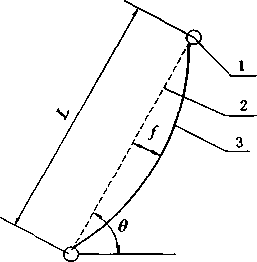

6. 3. 4. 6支柱间拉杆安装时,应对称均匀拧紧,对拉杆中部的挠度y(见图16)宜按公式(4)进行 计算。

/=5. 42×10 4 (Z4cos0),z3 .......................................(4)

式中:

f——拉杆中部的挠度,cm;

L——拉杆两端销轴间距,cm;

θ——拉杆仰角,(° )。

1一销轴;2—拉线;3—拉杆

图16拉杆中部挠度的测定示意

6.3.5温(寒)带、极带组装

6.3.5. 1温带板组装应先组装下温带板,厄組姓上温带板吼與装时,宜采用对称吊装。

6.3. 5. 2下温带板按排板图先吊罗带板,就位后点潮輝工卡具与赤道带板连接,小边 用钢丝绳和赤道带上口方帽固⅞X%⅛3⅛)),并应控制温带板侮瀚噬的相对位置,调整好温带 板与赤道带板的曲率。

6. 3. 5. 3吊装第二张下彳

连接;依次组装全部T

6.3.5.4上温带板戒

并组对成型(见

法。

6.3.5.5 上、

后,有寒带明

板和侧板,然

∕⅛/

'就位并釆用本规程6. 3. 5. 2条的方法固定,

]光組装成型。 F、,必

朋爲、边的固定方法外,应按本规程6. 3. 5.》W 物带小边可采用拖拉绳固定的方法,也可采用

卡具和相邻温带板

.条的规定进行,

M具固定的方

下温带板£

求罐按本规程6. 3. 5. 1条〜6. 3.5.4条的程序组装寒带:无 ■、下极中心板(见图18).

部组装完単,应进行对口间隙、错边馱、棱角度

I调整,合格

下极边

w∖

带的

下温:

安装

板安装

下极中心板安装仁一中心板安装

1 一手拉新芦;2f 帽;3一钢丝绳;4一手诂覊芦:5俨岛点

图18上、卞被■中心板安装亩定示意

6. 3. 5. 6极板组装时,应先组装下极板,后组装上极板,极板吊装就位后,应用卡具与温(寒)带板 固定,并应控制极板与温(或寒)带板的 口方位与设计文件相符。

6.3.5.7赤道带、温(或寒)带 度,并应符合本规程6. 3.2 接,焊接工艺执行第7 6.4球罐环带法组: 6. 4. 1 一般规定 6. 4. 1. 1 公称 ' 再组装赤道带 附录C。 偏沉。

6. 4. 1.2 6. 4. 1.3 条的规: 6. 4.2 6. 4. 2f1 度宜初 基准圆任 定但 6. 4.. 2πun 6.3 锈养I, 6. 4B 径旳、』 一_ _

留Bm)Omm不焊,作为组肘坏帯的阔希縫。

≡u 6. 4. 3、* 6. 4. 3. 1 际直径* 6. 4. 3. 2 ' 录。确认 6. 4. 4极带组焊 6. 4. 4. 1 混⅛咨 再焊接中幅板知蝸板。

6. 4. 4. 2橘灘式球罐组焊中极板和边极板。

6. 4. 4. 3对极带环口的直径、圆度、周长及错边量、棱角度等项目进行检查,符合本规程6. 4.5条的 要求后再与温带组焊。y

6.4. 4.4极带焊接完成后喚⅛环口的直径、圆度、周长及槽质量、棱角度、人孔和接管等项目进行 检査,并做出记录。确认合格唐T慙焊接接头无损检测。

6. 4.5赤道带/温带/极带组焊质量检查

6. 4.5. 1各带焊缝的焊接质量应符合本规程7. 4条的规定,焊后棱角度应符合本规程6. 7. 8条的规定。

温带(包括极板)

釆

后对称进行定位焊

6. 3. 1.6

组装完成后,用工卡

£球売板对口间隙值、错边量和棱角

除坡口的铁锈与污物并交付焊

r'的球罐可采用环带法组装,环带法 装,也可按先安装赤道带再组装下温带的施 时,任环带均应在Tf"-进行纽技,组装怕台在

X其工艺流程参见 迓程中环得出现变形或

每个环带如对时,均应釆用相应的胎具,胎JE直径为各环带设计内看 ⅛JF<K和球繼整体纽装用的1'卜具的使用与拆除应符合本规程6∙3.

上按理论计算值画出赤道带下环口基推圆,在下环口基准圆内侧i 制度的2/3,胎具直径应通过放样验证。组装时,赤道带板应与 IJ加个球売⅛⅛t厚处均布点焊定位板,且每张球売板不少 ,ι>定位板的厚度不'「[小于8mm,尺寸以14OminX 110

AlJ位板和胎具为基准,利用工卡具使所何球売板都紧贴胎 并对错边虽、棱角度和上、下口环圆度及周长等项目进行

4. 2. 3条的规定。合格后在纵缝内

∣f¾工作,并交付焊接,焊 艺执仃第7章的规定.

带组对后,上、下环口周*

3/1000⅛且不大于3qtnm.赤道带的纵縫焊接时,应根据球売榄的厚度,宜 (JnInI- r-H)(>mm 1、(V,作为组对环帯的询捺縫。

道带焊接完成后,应对上、下环口的直径、圆度、周於礴边量、棱角 认合格后,进行焊接接头无损检测。

组焊程序和要求与赤道带相同,其大环口基准圆直径应根据赤i 环口直彳乏应以相应的极板直径为基准,且不应大于极板实际

完成后,应对I.、下环口的直径、厕度、周长及校角等 进行焊接接头无损检测.

式球罐,先组对边极板,再组对边幅板和中幅板,然后:

2.2

2张;内

为宜。

,使各球壳板験

佥查,其偏差僵襌合扯规程

E形支撑,进

厶具的高

夢圍孝触,在

'与外侧

空制在

检查,

环口的实

并做出记

幅板、边幅板,

其直 各预

羌不得大T 10 mm,上、卜环口的圆I

6.4.5.2按本规程6. 7. 5条的规定检查赤道截面(水平面)的内直径,并应符合本规程6. 7. 7条的规 定。

6.4. 5. 3赤道带环口与温带大环口外圆周长差不得大于IOmmO

6. 4. 5. 4温带小环口与极带外圆周长差不得大于IOmmo

6. 4.6先安装下温带(包括极板)的施工程序

6. 4. 6. 1球罐整体组装应根据设计文件安装方位,在组装平台上,把下温带(包括极板)吊放到安装 座圈上(见图19)。安装座圈的中心与球罐基础中心偏差不应大于2mm;水平偏差应不大于Imm; 标高应符合支柱安装的要求,其高度允许偏差为±2mm。放置安装座圈的地面应进行处理,使其承载 满足赤道带与下温带(包括极板)组对的要求。

1 一下温带;2一道木;3—安装座圈;4—临时支撑件

图19下温带吊到安装座圈上的示意

6. 4. 6. 2在安装座圈上进行下温带找正,使其大环口直径方向的相对高差不应大于5mm;中心标高 偏差不应大于2.5mm;中心线与球罐安装中心线的同轴度应不大于5mm。下温带找正完成后,宜用 临时支撑件对称支撑固定(见图19)0

6.4.6.3分别调整好赤道带下环口与下温带(包括极板)大环口圆度,在下温带大环口外侧焊接均匀 分布的导向板(见图20)o

6.4.6.4吊装赤道带,在赤道带和下温带的环缝内侧用工卡具调整组装间隙、错边量,并应符合本规 程6.3.2条的要求。然后对称定位焊接,清除坡口面的铁锈、污物后,交付施焊并焊完全部环焊缝。

6. 4. 6.5对下温带与赤道带环焊缝及有关几何尺寸进行检查,确认合格后,按本规程6.4. 7条要求进 行支柱安装。

6. 4. 6. 6调整上温带(包括极板)大环口圆度,在赤道带环口内侧焊接均匀分布的导向板,吊装上温 带,在上温带与赤道带环缝外侧用卡具调整组装间隙、错边量,并应符合本规程6. 3. 2条的要求。然 后对称定位焊接,清除坡口面的铁锈、油污及杂物后,交付施焊并焊完全部环焊缝。

1 一赤道带;2—导向板;3—下温带;4一座圈;5—临时支撑件

图20导向板焊接位置示意

6. 4.7支柱安装

6. 4. 7. 1支柱采用垫铁或水泥沙浆墩找正时,应符合本规程6. 3. 4. 3条的规定。

6. 4. 7. 2支柱的标高和垂直度应符合本规程6. 3. 4.4条的规定;

6. 4. 7. 3支柱与赤道带的相贯线组焊应符合本规程6. 3.4. 2条的规定;

6.4. 7. 4拉杆安装的挠度应符合本规程6. 3.4. 6条的要求,且不得用强力紧固拉杆螺栓的办法来校正 支柱的垂直度。

6. 4.8先安装赤道带的施工程序

6. 4. 8. 1赤道带吊装前,在赤道带外侧与球罐支柱相对应的位置焊接赤道带吊装就位临时使用的支撑 托架,完成本规程6. 4. 8. 4条的内容后,拆除临时使用的支撑托架。

6. 4. 8. 2按设计文件规定的安装方位,把下温带(包括极板)大环口向上预先吊放到球罐基础的中心, 并放稳、垫平。

6. 4. 8.3安装支柱,其垂直度和底板下表面标高宜初步调整在本规程6. 3. 4. 2条要求的范围内,支柱 间拉杆螺栓进行预紧固。

6. 4. 8. 4吊装赤道带,就位后找水平度,并再次调整支柱的垂直度和底板下表面标高,确认合格后, 进行支柱与赤道带的组焊。

6.4. 8.5分别吊装下温带(包括极板)和上温带(包括极板)(见图21及图22),并进行与赤道带的 组装。

图21下温带吊装示意

图22上温带吊装示意

6.4. 8. 6球罐环缝组装应按本规程6. 4. 5. 3条、6. 4. 5. 4条6. 4. 5. 6条要求进行,并用组对工卡具调 整组装间隙、错边量,并检査对口棱角度,使其偏差应符合本规程6. 3. 2条的规定。确认合格后,进 行对称定位焊接,清除坡口面的铁锈、污物后,交付施焊并焊完全部环焊缝。

6.5附件安装

6. 5. 1现场组焊除支柱外的其他零部件应按本规程第7章的要求进行焊接。

6.5.2人孔、接管的位置及尺寸允许偏差见表8。

管位置及尺寸

单位:mm

|

序号 |

、&许偏差值 | |

|

1 | ||

|

2 |

∖j*⅛于 3 | |

|

3 |

位置 |

-- |

应平整光洁,不得有伤痕。

6.5.3球罐附件驴 6.5.4按设计:⅛

螺栓紧固后两立 6. 5. 5 6.5.6

6.5.7 告。

6.5.8

应倒1纹部酔涂抹油膏,

液位计密前,I 物料进 E⅞∕应进行:

应经强度和严密性试验合格.

出管等球網内部配管应按设计文件唆

付属装置及附属结构的垫板

用设计文件规定的材料

:验报

7章的要户遗做養。

6.6临I⅛设击

6.6.1 俅 g 耳宜按⅛⅜t

6.6.2

6. 6.3 防护结中 6.6.4

6. 6. 5

6. 7 球!

6.7.1

6.7.2 测量(见 量,且应

的脚脚架0按施工F 立时搭设.附设于球充板上的脚架架

中执行本规程■ 3.2条与第7 ■要■.

塔设脚于•架旳,应对球•克板采取保护措施.

'用的防护设施包括防凤桐、防宙墮等祷号外辨手E?安枠

地面焊接

并利用外脚

宜选用镀锌

也可选用J

防火启施匸用电应符f

.按本规程6 3.2. 1条、

度应沿球睇向和切线 E坠的质量極小于1 k

换好测点标谒⅛f

燃材料.

50484的规定.

6. 3.2.2 ⅞'-两个厅阿測量,

≡ 壳板对口刑隙和错边鼠 法可用线d和钢尺在支 倒舫崗确测量时,⅛

'仪测

直度测

6.7.3支柱的垂直度应在焊接前、后各测一次,进行焊后整体热处理的球罐应在热处理后作最后测

定。垂直度应符合本规程6. 3. 4. 2条规定。

6.7.4赤道带的水平度应在赤道线男IX型籍 应少于6点。水平度应符合本规程表”6的规定。

尺或水准仪和钢尺测量(见图24),测点不

赤道带水平度测量示意

6. 7. 5

激光

应少

后,均应检食塚亢两槻同削 (见图25),并应分别沿 其中应包括-个上、下;■

pyι½o 内直径宜 田测定。水平面不应少于 (见图 26)。

I 一钢板

内直径測

,示意

.平面

6.7.6焊接前,球壳两极间及赤道截面的内直径应符合下列要求:

a) 两极间的内直径、赤道截面的最大内直径和最小内直径三者之差均应小于或等于设计内径的

3/1 000且不大于50 mm;

b) 两极间的内直径、赤道截面的最大内直径和最小内直径与设计内直径之差均应小于设计内径 的3/1 000且不大于50 πu∏o

6. 7.7焊接后,球壳两极间及赤道截面的内直径应符合下列要求:

a) 两极间的内直径、赤道截面的最大内直径和最小内直径三者之差均应小于设计内径的7/1000 且不大于80mm;

b) 两极间的内直径、赤道截面的最大内直径和最小内直径与设计内直径之差均应小于设计内径 的7/1 000且不大于80 mm。

6. 7. 8焊接前、后棱角应按本规程6. 3. 2.3条、6. 3. 2.4条的规定各进行一次检査:

a) 焊接前棱角值不得大于7mm;

b) 焊接后棱角值不得大于IOmmO

6. 7. 9球罐焊缝质量检査应按本规程7.4条的规定执行。

7焊接

7.1 一般规定

7.1.1球罐焊接宜采用焊条电弧焊,也可釆用熔化极气体保护焊。

7.1.2焊机宜选用附有遥控装置和防电击装置的焊机,并应配置指示电压、电流的检测仪表。

7.1.3焊机宜设置在靠近焊接施工场所,并应有防护设施和接地。

7.1.4焊接前,应确认对口间隙、错边量,并在坡口表面和两侧至少20mm范围内清除铁锈、水分、 油污和灰尘及其他有害杂物。

7.1.5球罐定位焊应由取得相应资格的焊工进行焊接,使用与正式焊接相同或经评定合格的焊接工 艺,并符合下列要求:

a) 施焊过程的管理应与正式焊接相同;

b) 定位焊宜在清根一侧进行,且应先纵缝,后环缝;

C)定位焊焊道长度不应小于50mm,焊层高度宜为5mm~8mm,间距宜为30Omm~400mm, 且交叉部位应釆用封底焊。

7.1.6正式焊接时,应清理、检査定位焊焊道,不得把缺陷残留在主体焊缝的熔敷金属内。

7.1.7焊接工卡具、附属结构的垫板及临时设施等直接与球壳板相接的角焊缝时,不得在母材上引 弧。支柱、连接垫板等与球壳板的角接焊缝应平滑过渡到球壳板上。

7. 1.8当施焊环境出现下列任一情况,且无防护措施时,不得施焊,施焊环境的风速、温度和相对湿 度宜在距球罐表面50Omm-I OOOmm处测量:

a) 雨、雪天;

b) 焊条电弧焊时风速超过8m∕s,气体保护焊时风速超过2m/s;

C)温度在-5 °C及以下;

d)相对湿度在90%及以上。

7.1.9产品试板应由焊接该球罐的焊工在球罐焊接过程中焊接,并在与球罐焊接相同环境条件下和采 用相同的焊接工艺进行焊接。产品试板不得在球罐全部焊完以后进行补做。

7.1.10球罐内部焊缝的焊接应在通风、照明、脚手架等临时设施完成后进行。

7.2焊接材料

7. 2. 1焊接材料应具有质量证明文件,并应符合GB/T5117. GB∕T5118> JB/T 4747和GB/T8110、 GB/T 10045、GB/T 14957 等有关规定。

7 2.2焊接受压元件及与受压元件相连的焊缝采用焊条电弧焊时,应选用低氢型焊条,焊条应按 GB/T 3965规定方法逐批号进行熔敷金属扩散氢含量复验和药皮含水量测定,并应符合表9规定。

表9碱性低氧型焊条熔敷金属扩散氢含量和药皮含水量规定

|

焊接材料 |

熔敷金属扩散氢含量 (甘油法) InI/IOOg |

熔敷金属扩散氢含量 (气相色谱法或水银法) ml/IOOg |

药皮含水量 (正常状态) % |

|

E4315, E4316 |

≤4 |

一 |

WJ. 35 |

|

E5015, E5016 |

≤4 |

≤10 |

≤0. 35 |

|

E5015-X, E5016-X |

≤4 |

— |

≤0. 25 |

|

E5515-X, E5516-X |

≤3 |

≤10 |

≤0. 20 |

|

E6015-X, E6016-X |

≤2 |

≤7 |

≤0. 15 |

|

E7015-X, E7016-X |

≤2 |

≤4 |

≤0. 15 |

|

E8016-Ch J607RH |

≤2 |

≤4 |

≤0. 15 |

7.2.3焊接受压元件及与受压元件相连的焊缝采用熔化极气体保护焊时,焊丝应进行除锈和除去油 污。

气体保护焊用二氧化碳气体纯度不应低于99.9%,含水量不得高于0. 005%O气体保护焊用氧气应 符合GB/T 4842的规定。

7.2.4焊接材料应设专人负责烘干、保管、发放和回收,焊工每次领用的焊接材料规格、型号/牌号、 数量、使用部位及回收数量均应予以记录。

7. 2. 5焊条应按产品说明书或表10的规定进行烘干和存放。

表10焊接材料烘干条件及存放温度

|

种类 |

烘干温度 OC |

恒温时间 h |

存放温度 BC |

|

低氢型焊条 |

350〜400 |

1 |

IOO〜150 |

7.2.6领出的焊条应在保温筒内携带,且宜在4 h内用完,超过4h未用的焊条应按烘干条件重新烘 干,重复烘干的次数不应超过两次。

7.2.7焊接材料库房应有温度和湿度调节设施,库房内温度不得低于5 °C,相对湿度不得大于60%, 并定期进行检查和记录。焊接材料堆放时,离地、离墙距离不宜小于300InnlO

7.3焊接施工工艺

7.3. 1焊接程序应符合下列原则:

a) 先焊纵缝,后焊环缝;

b) 先焊短缝,后焊长缝;

C)先焊坡口深度大的一侧,后焊坡口深度小的一侧。

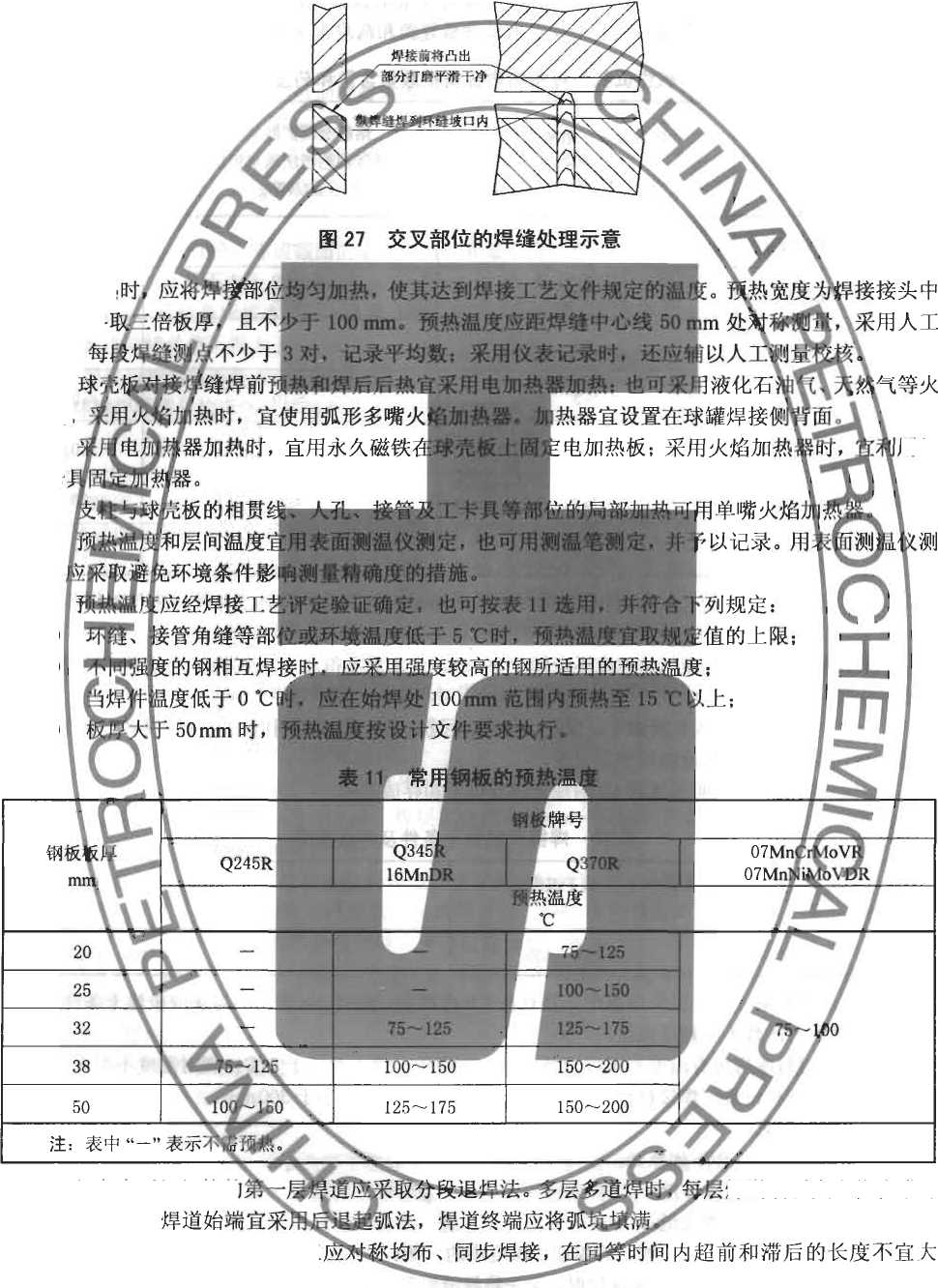

7. 3. 2焊接纵、环对接焊缝交叉部位时,应先将纵缝焊到环缝坡口内,然后将环缝坡口内的终端焊道 打磨去除(见图27)。焊接环缝时,不得在交叉部位引弧或熄弧。

热宽度

接接头中

球売板上固

钢板:

Q245R

16MnI

遍度

'1(10-150

150-200

I25~ 175

表中

时间内超前和滞后的长度不宜大

07Mnj

07MnIi

图27交叉部位的焊缝处理示意

I法,焊道终端应将 均布、同步焊接,1

应W用忑度4

应在始焊处10

预热温度按设计文

蛔跡!单嘴火焰 以记录。月

於板的相贯均

鬲层间温度呈

互环境条件影_______

应经焊接工

妾管角缝等部MHIHtaiiBH

隻的钢相互焊接一

云度低于0 °C

F 50 mm 时

E、人孔、接管及工卡具等部

[用表面測温仪测定,也可用測温笔测定.并 响测量精确度的措施。

也可按表11逸用.并符合 预热温度宜取规力

「热时,宜使用弧形多嘴火 匾加热时,宜用永久磁铁⅛Γ

列规定:

值的上限

.1::

要求执行.

即接前将凸出 部分打磨平滑干净

应将焊编位均匀加热,使其达到焊接工艺文件规定的温 倍板厚,且不Φ J IOOmmO预热温度应距焊缝中心线501 缝激点不少于3对,记录平均数:采用仪表记录时,还应4

4器加热:也可采用液化石油 加热器宜设置在球罐焊接側卜 电加热板;采用火焰加热

7.3.3预热时 心线两侧各: 检测时,每.

7.3.4球字

焰加热。M

7. 3.5

装工卡

7. 3. 6

7. 3. 7

温时,

7. 3. 8

a)

b)

C)

d)

焊道引弧点宜依次错开

'用组

7.3.9焊条电弧焊焊接的第\昌譬 25 mm~50 mm,焊道始端宜糸

7.3. 10采用焊条电弧焊时,焊:⅛

于 50OmmO 7.3.11釆用熔化极气体保护自动焊或半自动焊时,焊接纵缝焊机应对称布置、同步焊接;焊接环

J/cm

进行:

可拿掉

面残

¥的粘结层清除

对接焊缝余高

对接椿 对接痛

件下烘干0 过粘接层上 侧应熔合; 并将I一件W

定确定,焊接线能量的

帰毎報焊条的焊接长度Zξ 焊时,可采用焊接速度进行;

.应*] 35 r --1(∣ @ 靠紧内坡口粘贴,将铝箔:

按下列规定 mm范围内

冶木规程7. 3. :焊接软垫进行 mm~4mm 为:

焊接。分段焊接时,每

母以上.中断焊接时,应采取防止产

i焊双而成型焊接工艺时, 贴垫前应将坡口两侧各5(

g重速度,Crn∕min=

f《缝每侧宜一次连续焊完,

?•侧应连续焊满坡口深度的 來查并确认无裂纹后施焊。

f清根宜使用'

f根部缺陷为

k强度下限值:

%检测,无线,____________________________

量的后热消氢处理应按焊接工艺文件规定的后热温度和后热时间在焊后

M量等要求应弔

P陶瓷型非熔4

1组对间隙以4

1 金属光泽

项使用前

少轮磨削方法,也可釆用碳弧气飢刨槽的形状应为U形, t.采用碳弧1刨时,应用砂轮磨削将轼化苴与渗碳层清M l. !或奪]540MPa钢根部煽道清根后,应按JB/T 4730.4 牛缺陷为合格,合格后方可继续施焊。

缝焊机除对称布置外,还应沿同一旋转方向尼堡

7. 3. 12

7.3. 13

a)

b)

C)

Ik并记录在焊缝布置图或排板图上。 訴螳公式(5)计算,并符合下列要求:

陸能量并采用多层多道焊接; 宓炉线能量的控制; %

礙渔适续焊完; 紳曲普施,重新

焊接完毕的焊缝应将焊工月标貝在焊缝规定 焊接线能量应由焊費 低温钢焊接时,/余 采用焊条唾务际 采用熔写洛α时

Q三焊

I ≠-焊:

U

7. J

分层点

开從

7. 3.

度以

O . E溅物等清理「净.进打焊缝■卜观检査'「并符^卜冽规定: 热彩响区表面不得有裂纹、气孔、夹泠、凹陷、咬边、燈合怅§溅等¾A%

必謙洵俪材圆滑过渡:

争表12的要求。

4730.5

其加热

7.4 ⅛

7. 4. 1

a)

b)

C)

d)

单位:mm

|

焊缝深度8 | |||

|

m焊条电弧焊— |

二/了 气体保护焊 | ||

|

J≤12 |

0 〜1 . 5 |

0〜3 | |

|

12<αW25 |

0〜3 | ||

|

25<<5≤50 |

0〜3 |

0〜3 | |

表12(续)对接焊缝余高 单位:mm

|

焊缝深度ð |

_____ _______焊缝余高_________________ | |

|

______焊条电弧焊______ |

______气体保护焊______ | |

|

$>50 |

。〜3 |

。〜3 |

|

注:单面焊焊缝深度为母材厚度,双面焊焊缝深度为坡口钝边中点至母材表面的距离,两侧分别计算。 | ||

7. 4. 2球壳板对接焊缝和球壳板与支柱、接管及附属结构的垫板的角接焊缝表面,均应打磨去除焊波 露出金属光泽,并与母材圆滑过渡。

7.4.3工卡具去除后的表面,不得有裂纹、气孔、咬边、夹渣、凹坑等缺陷。

7. 4. 4焊缝的射线检测应按JB/T 4730. 2进行,射线检测的技术等级不应低于AB级。焊缝的超声 检测应按JB/T 4730. 3进行,超声检测的技术等级不应低于B级。

7. 4.5球罐的对接焊缝应按设计文件规定的无损检测方法进行100%检测。

7.4.6标准抗拉强度下限值大于或等于540 MPa钢制造的球罐应在焊接结束36 h后;其他钢材制造 的球罐应在焊接结束24h后,方可进行焊缝的无损检测。

7.4.7对接焊缝射线检测的合格标准应符合JB/T 4730. 2 II级的规定;超声检测合格标准应符合 JB/T 4730. 3 I级的规定。

7.4. 8射线检测或超声检测合格的焊缝,当符合下列条件之一时,应对每条焊缝采用超声或射线进行 复检:

a) 名义厚度大于20mm,且标准抗拉强度下限值大于或等于540 MPa;

b) 名义厚度大于38mm;

C)设计文件规定。

7. 4.9复检比例不应少于检测焊缝长度的20%,并应包括每一相交焊缝的交叉部位,两种检测方法的 结果均应符合各自的合格标准。

7. 4.10经射线或超声检测的焊缝有不合格缺陷时,应进行缺陷清除。在焊接修补后,对焊接修补部 位按原检测方法重新检测,直至合格。

7.4.11射线检测应在球罐焊缝排板图上绘制布片示意图,并标注射线底片编号,且符合下列要求:

a) 射线底片号应与球罐位号、焊缝编号和焊工代号相对应;

b) 射线底片有效长度的总和不得少于焊缝总长;

C)射线底片的有效评片区域之间应互相衔接,不得有漏检部位。

7. 4. 12射线检测的底片应有清晰的识别标记和定位标记,底片的识别标记宜由球罐位号、焊缝编号、 底片编号和焊工代号构成,底片编号应符合下列要求:

a) 纵焊缝的底片编号宜从上至下按1、2、3……编排;

b) 环焊缝的底片编号宜从0°向90°至270。方向按1、2、3••••••编排;

C)极带水平位置的焊接宜从方位度数小的一端开始按1、2、3••••••编排。

7. 4. 13球罐下列部位应在球罐耐压试验前或球罐焊后整体热处理前,进行100%表面无损检测:

a) 球壳板对接焊缝内、外表面;

b) 人孔及公称直径大于或等于25OmnI接管的对接焊缝的内、外表面;

C)接管与球壳板焊缝内、外表面;

d) 垫板、支柱及其他角接焊缝的外表面;

e) 工卡具焊迹打磨后及球壳体缺陷焊接修补和打磨后的部位。

7.4.14球罐耐压试验后,应进行表面无损检测复查,且应覆盖每名焊工施焊焊缝。当设计文件无规 定时,复查比例应不小于焊缝总长的20%,复查部位包括:

a)对接焊缝的交叉部位;

b)接管与球壳板焊缝内、外表面;

C)垫板、支柱及其他角接焊缝的外表面;

d)工卡具焊迹打磨或壳体缺陷焊接修补和打磨后的部位。

7.4. 15焊缝的表面无损检测应在射线检测和超声检测合格并完成本规程7. 4. 2条要求的施工内容 后,按JB/T 4730.4、JB/T 4730. 5规定进行,I级合格。

7.4.16表面无损检测发现的缺陷应进行修磨或焊接修补,并对该部位按原检测方法重新检测,直至 合格。

7.5修补

7.5. 1 一般规定

7.5. 1. 1球罐施工中所产生的各种不允许缺陷均应进行消除。

7.5. 1.2当表面缺陷修补深度超过3mm (从球壳板表面算起)时,应进行超声检测或射线检测。

7.5. 1.3焊后整体热处理的球罐,球壳板表面缺陷焊接修补和焊缝内部缺陷返修应在热处理前进行。

7.5.2球壳板表面缺陷修补

7.5. 2. 1球壳板表面缺陷及工卡具焊迹应釆用砂轮磨削清除,磨削深度不应大于球壳板名义厚度的 5%,且不应超过2mm。

7.5.2.2球壳板表面缺陷进行焊接修补时,每处修补面积不得超过5 OOOmm2;当有两处或两处以上 修补时,任何两处的边缘距离应大于50mm,且每张球壳板表面修补面积总和不应大于该球壳板面积 的5% o

7.5. 2. 3当划伤及加工过程产生的表面伤痕等缺陷的深度超过2mm且形状比较平缓时,可直接进行 焊接修补;当缺陷形状不利于直接补焊时,应釆用砂轮将缺陷清除后再进行焊接修补。

7. 5. 2.4球壳板表面缺陷焊接修补后,焊缝表面应打磨平滑或加工成具有1 : 3及以下坡度的平滑凸 面,且高度应小于1. 5mm。

7.5.3焊缝表面缺陷修补

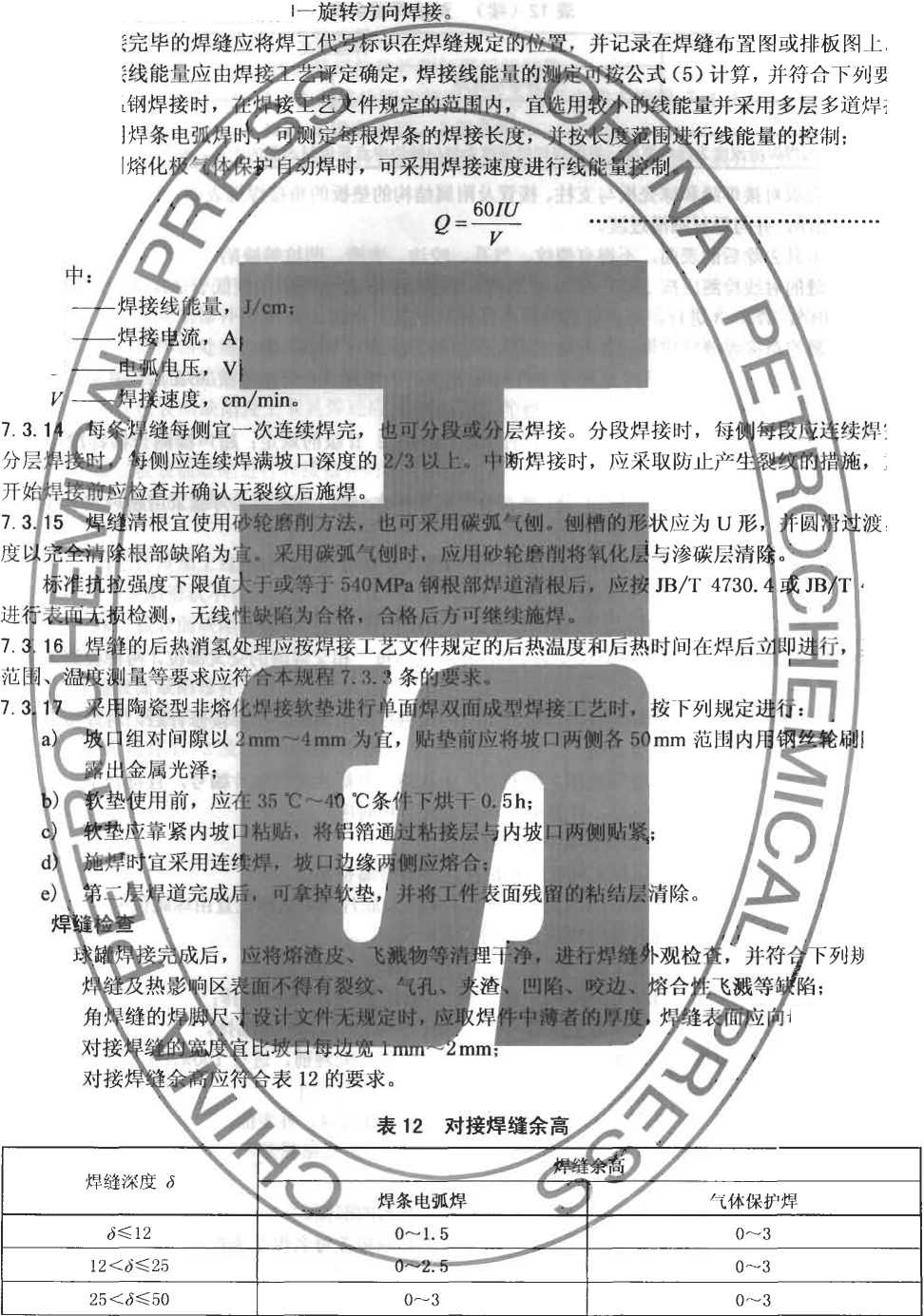

7.5. 3.1焊缝两侧的咬边和焊趾裂纹应用砂轮磨削清除,磨削清除的深度不得大于0.5mm,并打磨 光滑或加工成具有1 : 3及以下坡度的斜坡(见图28)o

1—母材;2一焊缝金属;3一修整后的表面

图28焊缝咬边部分打磨成形示意

7.5. 3. 2咬边和焊趾裂纹等缺陷磨削清除的深度不符合本规程7. 5. 3. 1条的规定时,应进行焊接修补。

7.5.4焊缝内部缺陷返修

7.5. 4. 1焊缝内部缺陷返修应有经焊接责任工程师批准的返修工艺。返修工艺宜包括:

a) 分析缺陷产生的原因;

b) 确定悍接工艺及焊接工艺参数;

C)选用焊材的牌号及规格;

d)提出对焊工的要求;

球壳板标

7. 5. 4.

a)

并在半径为150

道凸起的回火

后热

电孤电££

规定泄压

Z的返修次次 (应按原无击 隔处理的左 飴进行返 臧I,应按侦

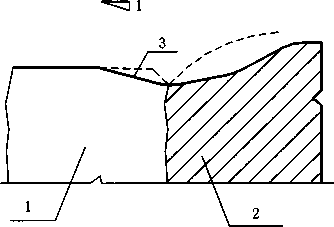

必限值大于或等于540 MPa时,在修补焊皤 焊道多余的熔敷金属,并使其与主体焊缝平

温度

有记录,其卩 立.和刨槽尺寸 艺参数(焊接 扌及规格;

.、• Lir-

侦检测,并按原 时,

,检测5法进行无,

目技术总

定合格。

互新做热外

蓮新进彳由

进行返修,返修部位经无枝说

e)预防再次产生缺陷的技术措施。----

7.5. 4.2焊缝返修前应用砂轮将缺铀偷羸,并将返修处兩瞒飯焊缝平滑过渡的U形槽,其长 度不得小于50 mmO

7. 5. 4. 3

7.5.4.4

限值。

7.5.4.5

焊道(见图29),然局

勺戦内,且应取上限值。 命映预热温度应取上

C) M

"U

7. 5. 4. 71 I 7.5. 4.8 W 7.5.4.9 W 7. 5, 4. 10 .. 试验过程焊: 进行耐压试;

8焊后整体热叶理

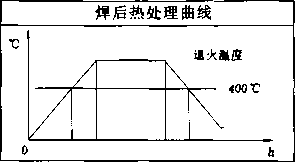

8.1 一般规定∖ Δ*

8. 1. 1焊后进行:成代热?

损检测合格。 、

8.1.2球罐焊后整体热处臨盖耐,

8. 1.3承担CF系列钢制靛罐焊后;

制造管理的意见》的规定。 "

8. 1.4

a)

城塚耐压 合糖后重新

陣炽罐,在热处理前应完成全部焊接及返修]

,追盆哄试险前进行,并参见附⅛j>⅛e¾f⅜

'整体热处理的单位,应符合《关于加强CF系列钢板用于压力容器

球罐整体热处理施工技术E⅜⅛,包括下列内容:

热处理方法及设备;

b)热工计算及工艺曲线;

返修处补焊时,修 焊接修补时,域

C)施工平面布置图;

同>移动量

试板布置在球«6热处理过程中高温区外側.并与球;

7fe⅛⅛⅛__

哪*置和测源景现; I

曲A处理无关的接管: 莎毕罐连接的附属结构的所有] 蚣M所需的保温层施工完毕,测I 景自脚移动装置,柱脚试移结束 据,稣境及气象条养设置防风、防雨“ T设施; 确作业界区并设置警示标识:

备备用电源;

⅛防器材和虚赠

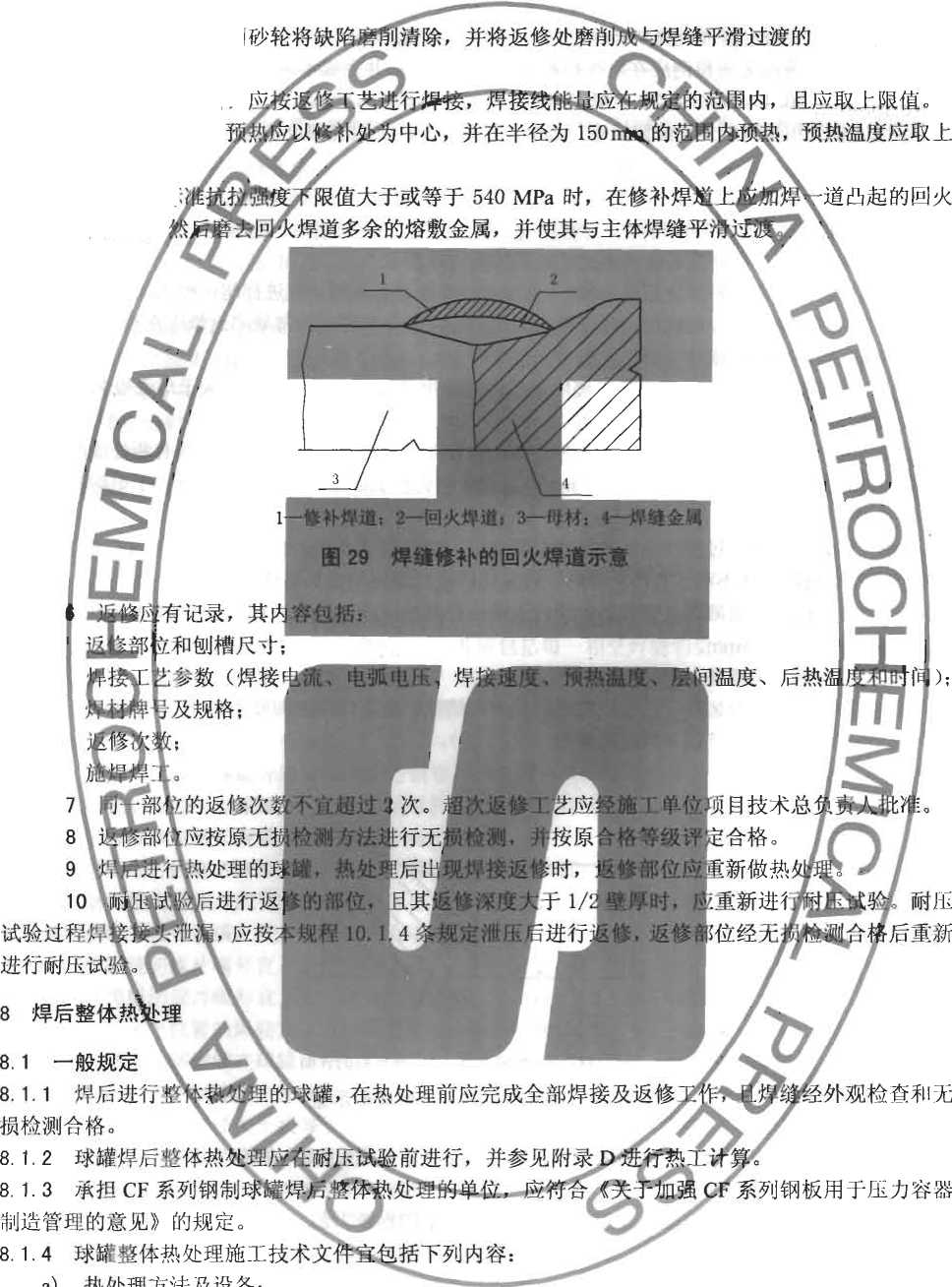

义处理前、后宜对焊接接头进行硬度测定,测定都匐蟀排板图上标明, 位进行测定:

、下极带纵缝各选一处,每处3点;

、下温带(有寒带包括寒带丿、赤道带技120°分布.在纵巍上分别任选

甲移动时,基础板•应稳固,并符合下列要求: 脚位移指示器安装正确(见图30);

动柱脚移动的千斤顶的受力支承结构稳固} I

台、梯子),使其间距不少

加热测温系统及保温结构设计图与

测温点布置图;

产品焊接试板安置莅

柱脚移动装置及姬 热处理操作字瘀J 安全技术 鼻;%

质量保I

施工矿

球罐⅛W⅛b理前醐嫩下讎备工作t

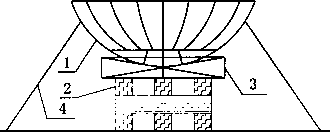

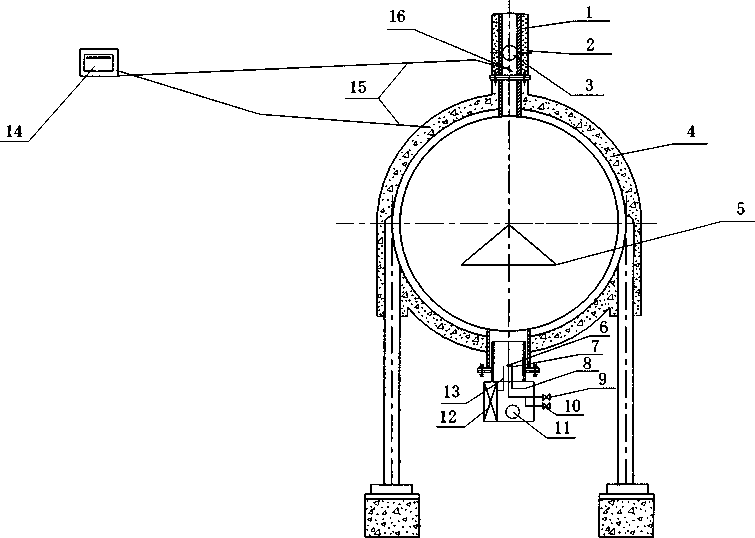

1 —支柱;2 —支樫底板;3—润滑脂;4—滑板;5

2—刻度尺;7—指针

8. 1.

d)

e)

f)

g)

h) ɪ)

j)

k)

8. 1.5

a)

曾ZF器市意

8. 1.8热处理用的保温材料宜采用2.5m×1.0m岩棉被或超细玻璃棉被。厚度大于或等于IOOmm 时,宜分多层错缝铺设,底层应选用中性超细玻璃棉被。

8.1.9保温钉不得直接与球壳板焊接,宜釆用扁钢与保温钉组成的带状钢带,保温钉在钢带上布置的 间距宜为O. 5m~0. 8m。钢带不得直接与球壳板焊接,钢带在赤道线处最大间距以O. 5m~l. Om为宜。 8.1.10保温用岩棉被或超细玻璃棉被每层、块之间应搭接固定,热处理过程中保温层不得松动脱落, 并符合下列要求:

a) 与球壳板表面局部间隙不宜大于20mm;

b) 保温时间内,保温层外表面温度不宜大于60 °C。

8.1.11接管、烟囱、进风套筒均应保温。球罐支柱上部从支柱与球壳板连接焊缝的下端算起Im长 度的范围内应进行保温。

8.1.12当设计文件无要求时,常用钢材热处理温度可按表13的规定选用。

表13常用钢材热处理温度

|

钢号 |

热处理温度 OC |

|

Q245R |

620±20 |

|

Q345R, 16MnDR |

620 ±20 |

|

Q370R |

565±20 |

|

07MnCrMOVR, 07MnNiMOVDR |

565±15 |

8. 1. 13热处理过程的升温速度在300°C以下时可不控制,300 oC及以上应控制在50 °C/h〜80 °C/h范 围内。

8.1.14热处理达到恒温温度后,在保温期间任意两点的温差不得大于设计文件规定的温差;保温时 间达到要求后,应缓慢降温,降温速度应控制在30°C∕h〜50°C∕h范围内,300°C以下可在空气中自然 冷却。

8.1.15在升温和降温过程中,当温度在300 C以上时,应采取降低升、降温速度或调整保温层厚度 等方法保持球壳表面任意两测温点的温度差不得大于120 °C。

8.1.16热处理恒温阶段最短保温时间应按最厚球壳板对接焊缝厚度计算,并符合下列要求:

a) 按焊缝厚度的每25mm保持Ih计算,且不应少于lh;

b) 在所有测温点均达到表13中规定的热处理温度范围内开始计算。

8.1.17当热处理釆用火焰加热时,在热处理过程中,加热火焰不得与球壳板直接接触。

8.1.18热处理的升温和降温过程中,应每隔IO(TC将柱脚移动一次,移动量应符合计算位移值,移 动时,应平稳缓慢,并有时间和位移记录。

8.1.19热处理完毕并拆除保温层后,应及时将固定测温热电偶和产品试板等临时卡具的定位焊缝用 砂轮磨去,并将焊迹打磨平滑。

8. 2热处理方法

8. 2.1球罐整体热处理宜釆用内燃法,也可采用电加热法。釆用内燃法热处理燃料油的用量可按附录 D进行热工计算确定。

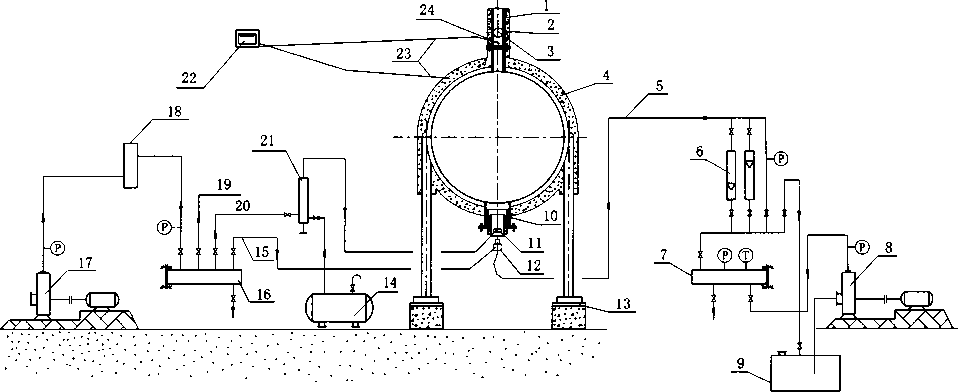

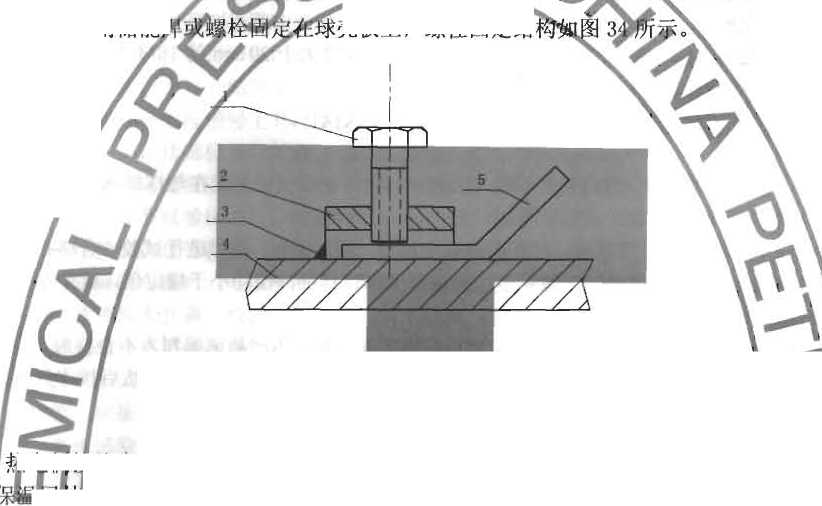

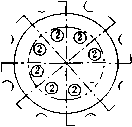

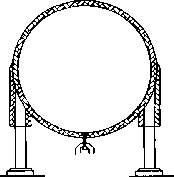

8. 2. 2球罐内燃法热处理的装置主要由雾化器、燃料、空气供给系统等组成。燃油法整体热处理的装 置见图31、图32;燃气法整体热处理的装置见图33o 2OOOm3以下的球罐宜采用负压内燃法和仪表自 动控制系统;2 OOOn?及以上的球罐宜采用正压内燃法和仪表自动控制系统。

1 一烟囱;2—绝热层;3-简易蝶阀;4一绝热层;5—去雾化器;6—转子流量计;7—油缓冲器;8—油泵;

9 一油箱;10—进风套筒;11 一电点火器;12—雾化器;13—底板下钢板;14 一液化气罐;15—去雾化器; 16—空气分配器;17 —风机;18—缓冲器;19一放空;20—去混合器;21—混合器;22-温度自动记录仪;

23 一铜-康铜补偿导线;24—插入式热电偶;P—压力表;T—温度表

图31燃油法负压整体热处理系统示意

1一烟囱;2—绝热层;3—简易蝶阀;4—绝热层;5—伞架;6—喷嘴;7—点火器;8—点火电;9—进油阀;

10—回油阀;11一电机;12 —风机;13—风管;14—温度自动记录仪;15—铜-康铜补偿导线;16—插入式热电偶

图32燃油法正压整体热处理系统示意

一伞架;3—烧嘴;4一流量计;

10—液化石油气;11一减压阀

6」缓冲罐

12—加热!S∙

燃气法整体热处理系统示意

7—空气压缩机;8一: 13一视镜;14一流量计;P一压

的能力及调节性Ih应满足匸艺於卡。产m缩机(豉风机∖1⅛泵的规格应

配套,耳網驀应

⅜⅜⅞⅛秦统应有流量岳

8. 2. 3

8. 2. 4

8. 2. 5

8. 2. 6

a)

b)

C)

8.2. 7

为装置应在投臂min 节火焰时,应防止反喷,风、油増减应按比例逐步调节,并应按

先给风后给油;.

先加风后加油;

刍时,先减油后避風’

法热处理时,宣采用电火花塞点火,相火后燃料气应稳定燃烧,

其管

不应小于0: 05 MP⅛<>

8.2.8升输嚥标,烟囱时蝶阀应:

8.2.9 I '

板的功率和数虻应满足工艺要求,其最高使用温度应髙于热处理温度200 °C以上。

属支架应采取絶缘措施。

8. 2.10电加热板的电源控制系统应便于操作,且应有自动和手动两种控制方式。

S统等组成。电热 ,热板的导线和金

8.3 温度测量 ∖

8.3. 1热处理过程中的温度泄*奧应采用温度自动控制系统,热电偶及记录杈表应符合本规程4.3.4 条的规定,且其精度应达到*<⅛⅜Xo y⅞< /

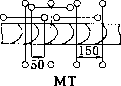

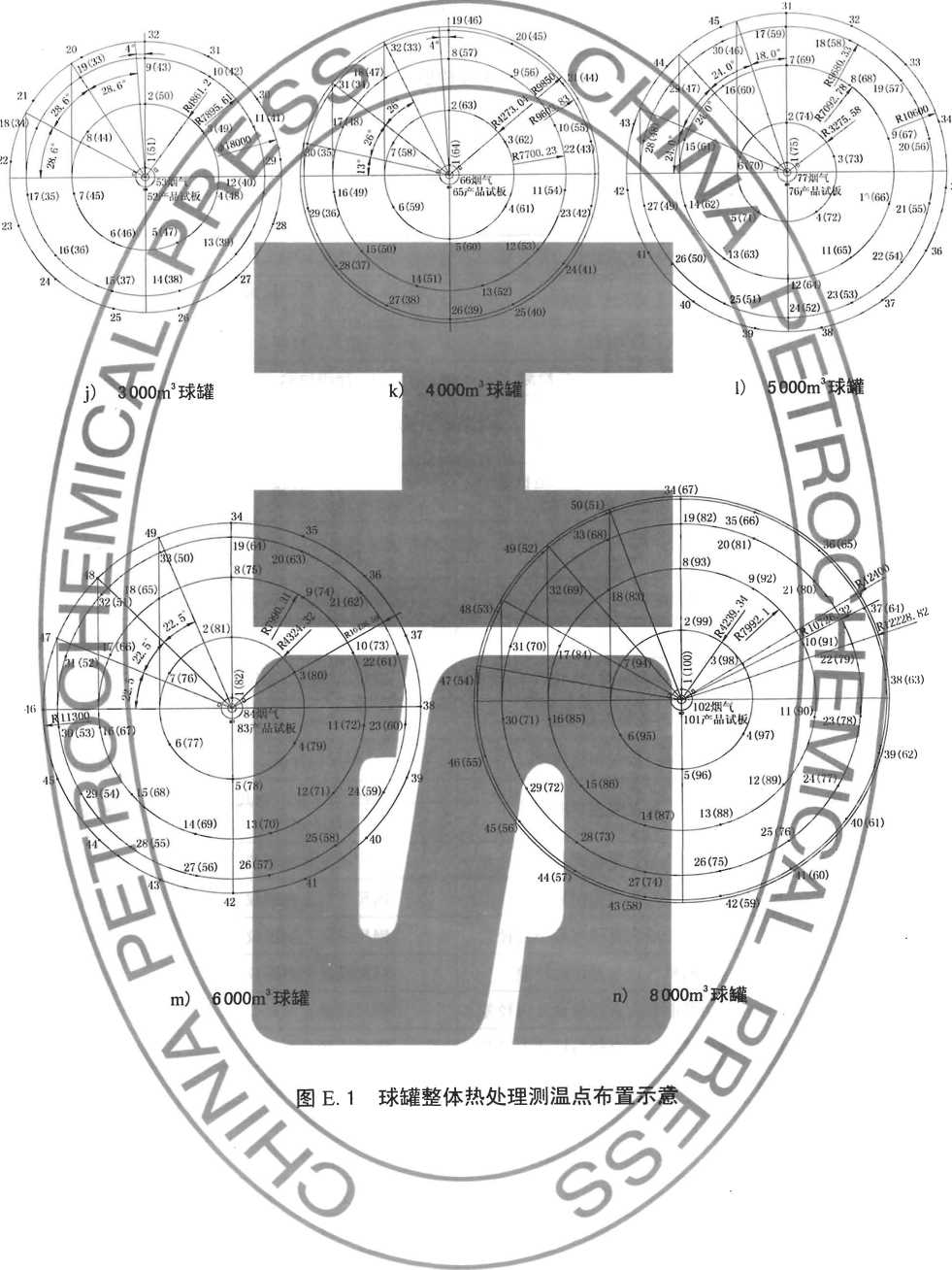

8. 3. 2测温点应沿球体外養面均匀屯置,相邻测温点的间距宜不大于4. 5m,测点的布置见附录E, 并应符合下列规定:

a) 球罐本体测温点总数不应少于養14的规定,且在距离上、下人孔焊缝20Omm范围内应各设 测温点1个:

b) 产品焊接试板上应设测温点1个"

C)烟气出口应设测温点1个。

表14球罐本体测温点数

|

容积,ɪn' |

50 |

120 |

200 |

400 |

650 |

iTsoos" |

√⅛500 |

3 000 |

4 000 |

5 000 |

6 000 |

8 000 | ||

|

测温点数,个 |

8 |

10 |

10 |

% 25 |

36 |

47 |

48 ' |

64 |

75 |

82 |

100 |

8. 3. 4

线应在

8. 3. 5

8.3.3热电偶宜用储能」

壳板上,螺栓固定结;

补

1一螺钉;2—开槽螺母

一球売板;5—热电偶

S 34热电偶固定,母

*屯隅接线座与补偿宇线连接部位应用绝缘胶布包也补偿导线不招埋设在保温 4层外冲距保温∕∑i 5<Jθmm处预以固定热电偶、补偿导线和记录仪去应旧配。| E⅛程应设专人定岗操作和监视测温系统.并每隔O. 5h记录一次各测温点

偏咼」2?

局部温差有增 拙濾藝些花即采里措施。____

.度

最

取程

冷应由责任人 '任人签字认 理降温速度

素处理堂程的记录曲_______ ___________

夏记录图表IQl热

理时,温度

8. 3. 6

终提交

8. 3. 7

8. 1. 14

8.4热处

8. 4. 1

a)

b)

C)

8. 4. 2

缝和与球壳板遂接的角照缝願∙S9S≡S≡K

:曲线;

标准折

结果、

达到300T?及

中断作业时.应控制热

司时进行支打移动并满,E本规程8, 1.18条

靜勺质量検验

卜热处理后应进行下刺项[检乩 验证热处理纟:%

i弟中各测HO 试板的试『

機卜限值大于或等F 540 MPa钢和低温钢球織热处理/ 线性缺陷为合格

口,应対球壳板所有对接焊

9产品焊接试*

9. 1

9. 1

9. 1

9. 1

9. 1

9. 1

1

2

3

4

5

产品焊接试板

每台球罐应做

试板的钢号、炉*、淳度、及Tr及取样方向应戏乡

制备产品焊接试板时,.应按本规程1. 1. 9条的规竟进彳

产品焊接试板焊缝应£卜痂:僂査和100%射线检测或超爲

焊后热处理的球罐,其产品海试板应与球罐一起进行嚥施理,并应符合本规程8. 1.5条b)

下焊加仰焊位置的产品焊接试龙

又样肘应避开焊接缺陷。

项、8. 3. 2条b)项的规定。

9.2试样的制备和试验

9. 2.1试样的尺寸、试样的分割与加工、试验与评定应符合JB 4744的规定。

9. 2. 2出现下列情况之一时,其产品焊接试板的试样除应符合本规程9. 2. 1条的规定外,还应按球罐 的设计温度或设计文件规定的试验温度进行夏比(V型缺口)低温冲击试验:

a) 设计温度低于(TC时,厚度大于25mm的20R、厚度大于38mm的16MnR和15MnVR钢板 制造的球壳板;

b) 设计温度低于一I(TC时,厚度大于12mm的20R、厚度大于20Innl的16MnR和15MnVR钢 板制造的球壳板;

C)其他材料制作的球罐,低温冲击试验按设计文件要求执行。

9.3复验

9. 3.1当产品焊接试板的拉伸、弯曲性能试验不合格时,允许在原试板上或在与球罐同时焊接的另一 块试板上对不合格项目取双倍试样进行复验。

9.3.2当冲击试验结果不满足要求时,可在原试板上再取一组(3个)试样进行试验。合格指标为前 后两组6个试样的冲击功平均值不低于规定值,允许有两个试样的冲击功小于规定值,其中小于规定 值70%的只应有1个。

9. 3.3复验结果仍不合格,该球罐的产品焊接试板应判为不合格。当产品试板判为不合格时,应分析 原因,允许将试板及其所代表的球罐重新进行热处理,但应重新制定热处理工艺,然后按本规程的要 求进行复验。

10耐压试验和气密性试验

10.1 一般规定

10.1.1球罐在耐压试验前应具备下列条件:

a) 球罐焊接和检验工作全部完成并合格;

b) 进行焊后整体热处理的球罐,热处理工作已完成并合格;

C)地脚螺栓紧固,支柱找正和拉杆调整合格;

d) 产品焊接试板经检验合格;

e) 基础二次灌浆达到强度要求;

f) 所有补强圈气密性试验完成并合格。

10.1.2除设计文件另有规定外,不得釆用气体代替液体进行耐压试验。

10. 1.3进行耐压试验时,应在球罐顶部便于观察的位置设置两块、底部设置一块量程相同并符合本 规程4. 3.4条规定的压力表,其精度等级不应低于1.5级。压力表量程以试验压力的2倍为宜,且不 应小于1. 5倍和不应大于3倍的试验压力。压力表的直径不宜小于150mm。

10. 1.4耐压试验或气密试验时,不得碰撞和敲击球罐,试漏过程中如有渗漏,应卸压处理,处理后 重新试验。

10. 1.5耐压试验区域应做出明显的警示标志。

10.2液压试验

10. 2. 1液压试验的试验压力设计文件无规定时,应为球罐设计压力的1. 25倍。试验压力应以球罐顶 部的压力表读数为准。

10. 2.2液压试验前应完成下列准备工作:

a) 敷设临时管线,安装试压泵和压力表;

b) 内部脚手架除后续作业需要保留外,其余的应拆除,保留的脚手架应绑扎牢固;

C)封闭球罐人孔和接管开孔,在球罐顶部设置排气口;

d)准备测量基础沉降量的仪器和工具,设置沉降测量基准点(可在各支柱上焊接水平测定板或

设置基准点)。

10. 2.3液压试压介质应为工业用水,水温应符合下列规定:

a) 碳素钢、Q345R钢球罐试压用水不得低于5 °C:

b) 除本条a)项规定外的钢制球罐试压用水不得低于15 °C;

C)设计文件规定的试验温度。

10. 2.4水压试验应按下列步骤和要求进行:

a) 试验充水时,应将球罐内的空气排尽,试验过程中应保持球罐外表面干燥,当壁温与液体温 度接近时,方可开始升压;

b) 升压时,压力应缓慢上升,当压力升至试验压力的50%时,应保持15min,对球罐的所有焊 接接头和连接部位进行检查,确认无渗漏后继续升压;

C)当压力升至试验压力的90%时,应保持15min,再次进行检査,确认无渗漏后再继续升压;

d) 当压力升至试验压力时,应保持30 min,然后将压力降至试验压力80%,并对所有焊接接头 和连接部位进行检查,以无渗漏和无异常现象为合格;

e) 试验确认合格后,可排水降压,降压应缓慢进行,待顶部压力表指示值降至零后,打开放空 口及顶部人孔盖,按施工技术文件要求排放试验用水,并将水排尽。

10.2.5试验压力不得超过规定试验压力0. 05MPai不得用连续加压来维持试验压力不变。

10 2.6在水压试验过程中如发现变形、响声、泄漏等异常现象时,应立即停止升压并进行检查。如 需进行修整,应按本规程10.1.4条规定进行。

10. 2. 7水压试验合格后,应按照本规程7.4. 14条的规定进行表面无损检测,如发现超标缺陷,应按 本规程7. 5条的要求进行修补,并对修补部位再进行无损检测,直至合格。

10. 2.8球罐在充水、排水过程中应对基础的沉降进行观测,每个支柱基础均应测定沉降量。沉降观 测应在下列阶段进行并应记录:

a) 充水前;

b) 充水到球罐内直径的1/3时;

C)充水到球罐内直径的2/3时;

d) 充满水时;

e) 充满水后24h;

f) 排放水后。

10.2.9支柱基础沉降应均匀。排水后,不均匀沉降量应不大于基础中心圆直径的1/1000,相邻支柱 基础沉降差应不大于2mm。

10.3气压试验

10. 3. 1气压试验安全措施应经试验单位技术总负责人批准,气压试验应设置安全阀和紧急放空阀, 且不应少于两个。气压试验应按本规程10. 1. 5条的规定设置警示标志,试验单位安全部门应进行现场 监督检查。

10. 3.2气压试验用气体应为干燥无油的压缩空气、氮气或其他惰性气体,试验温度应符合下列规定:

a) 碳素钢和低合金钢不应低于15 °C;

b) 其他材料按设计文件规定。

10. 3.3气压试验压力应符合设计文件规定,气压试验过程应符合下列规定:

a) 试验时,压力应缓慢上升,压力升至试验压力的10%,且不超过0. 05MPa时,保压IOmin, 对球罐的所有焊接接头和连接部位进行初次检查,确认无泄漏后继续升压;

b) 压力升至试验压力的50%时,保压IOmin,进行再次检查,确认无异常后继续升压;

C)其后以10%的试验压力为级差,逐级升压至试验压力,保压30 min后,再将压力降至试验压 力的87%进行保压,并进行检查,以无漏气和无异常为合格;

确认合格后缓慢卸压,降压速度不得超过1.5MPa∕h□

气压试验过程应监测环境温度伊 不得发生超压。

气压试验用安全阀应符合 g 5. 3. 5条、6. 5.6条的裁 装多个安全阀时,其中一个

过试验压力的1.05倍。

d)

10.3.4

10. 3. 5

安全阀的开启压力应为试验压一

10.4气密性试验

10.4. 1气密性试验压

的球罐,气密性试验

10. 4.2气密性试!

10.4.3气密性

5. 3. 5 条、6. 5.

10.4.4

a)

b)

C)

10. 4. 5

a)

b)

C)

10.4. 6 11施 11. 1 质量检 11.2

监理单G

11. 3

a)

b)

C)

d)

e)

f)

g)

h)

n)

o)

P) q)

行:进行气压试验

工

无

检査,以无"

告 力

ci*

冗

球躍W

支柱;

蠻记表;

司时进行。

,其余

:阀的开虐压

对所冇焊缝和连接

g 5.3.5条、6. 5.6条的裁

发计压力。气密性试验应在液B⅛试,

林诚验温度应符合本规程10. 3. 2条的规定。

气密性试验前应完成^Rffl≡譎闢

10.1.3条的规室。气密姓试;

阀塵符合本规程

「的安裝「作,井清除球罐内的杂物,保持球罐内壁干净;

:装配齐土;

L和管口,封闭时,法兰 应按下列步骤进行: 验压力的50%时,应保持

ZU继续升压;

力升至试验压力时,应保持30min.

用正式螺检和垫片。

0 min.对姓罐所有焊缝和连接部位进行占

摆试验合格后,

验过程应执 H

『文件

J爻按检验试验文件规定进行过程质量控制,并应按SH/T3543的规定记林

I 寸录 FO ___

■ '应及时进行

,未经检验确认極蹒业

E件和合同

球形储罐r

器产品安«

匸单位自检合

,S

⅛定全部完成后,施工单位应

从场叩焊告知书;

"性能监督构稔证书;

拒位对下列谿

产 合格: 无损检I 产品 球壳板茂柱 球形储罐 球形储罐预 球形储罐预制 工序交接记录( 球形储罐组装尺寸检査祈 球形储罐支柱检査记录; 球形储罐焊后几何尺寸检査记录* 现场组焊设备焊接工作记录; 材料超声检测/超声测厚报告(附检测位置图);

受压元精使

1材料一览表(含焊接材料) 告;

赤道带/温带板: 极板/极中板;

r)焊缝无损检测检测报告(RT、UT、MT、PT,附检测位置图);

表面无损检测报告(MT、PT, 设备热处理报告(附理渥点 产品焊接试板力等楠碑 压力试验检罗毎"二 基础沉降酬觎器〈X 产品制嘆 排板职Z 竣顺 11.4球啣⅛Ji蕙 11.5球■工程交 位移交。' i ■<

布置图

技术

亍置图及自动记录曲线 階检验报告;

11.3条规定完成资料确认后,施工单位应及时办J 文件应按合同规定和SH/T 3503的规定由责任单

交工嫌手续。

编制庫核,并向建设单

附录A

(规范性附录) 球罐型式及各部分名称

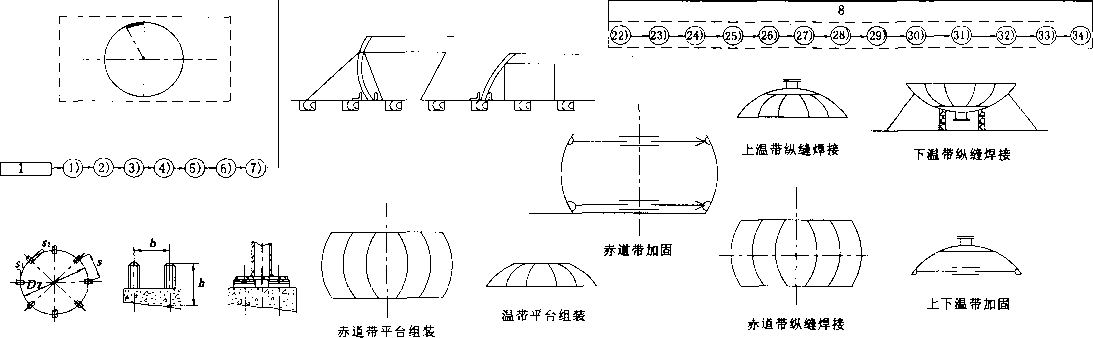

A. 1球罐型式

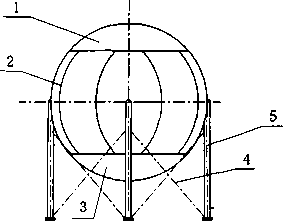

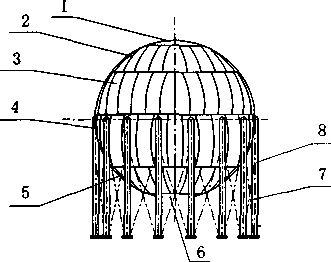

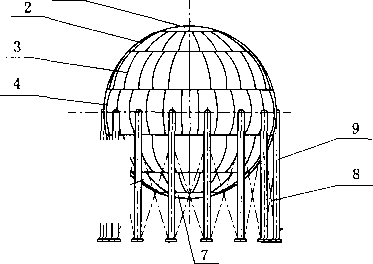

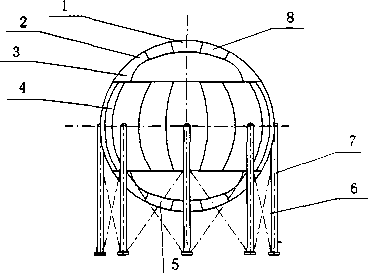

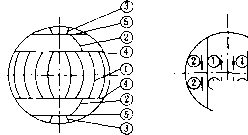

A. 1. 1桔瓣式球罐见图A.1至图A,5o

A. 1.2混合式球罐见图A.6至图A.8o

1—上极;2—赤道带;3 —下极;4—拉杆;5—支柱 1 一上极;2—上温带;3—赤道带;4—下极;5 —拉杆;6—支柱

图A. 1三带球罐

图A. 2四带球罐

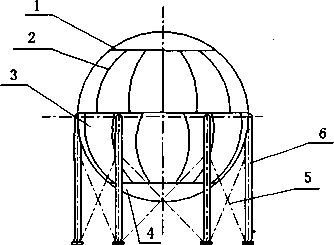

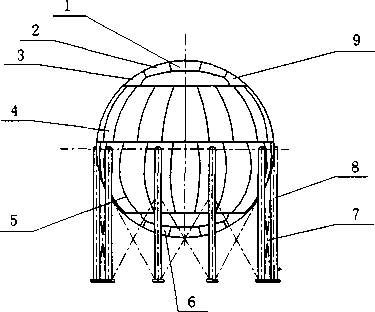

1 —上极;2 —上温带;3—赤道带;4一下温带;

5—下极;6—拉杆;7—支柱

图A.3五带球罐

1—上极;2—上寒带;3—上温带;4—赤道带;

5—下温带;6 —下极;7 —拉杆;8-支柱

图A.4六带球罐

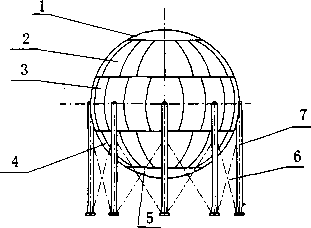

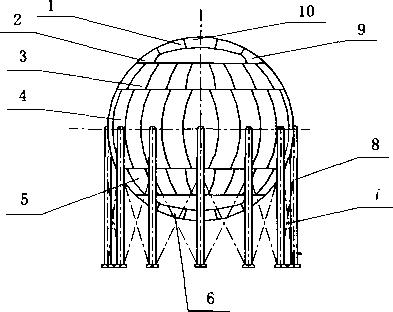

I-上极;2—上寒带;3—上温带;4一赤道带; 1 一极中板;2—极侧板;3—极边板;4一赤道带;

5—下温带;6—下寒带;7 —下极;8 —拉杆;9一支柱 5—下极;6 一拉杆;7 —支柱;8—上极

图A.5七带球罐 图A.6三带球罐

1 —极中板;2—极侧板;3—极边板;4一上温带;

5—赤道带;6—下极;7 —拉杆;8—支柱;9—上极

图A. 7四带球罐

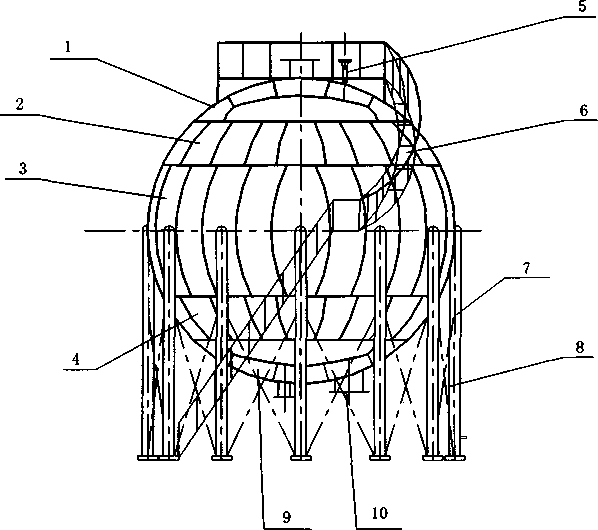

A. 2球罐各部分名称

A. 2. 1球罐各部分名称见图A.9。

1 一极侧板;2—极边板;3—上温带;4一赤道带;5—下温带;

6—T极;7—拉杆;8—支柱;9—上极;10—极中板

图A.8五带球罐

1 —上极;2—上温带;3—赤道带;4一下温带;5—安全附件;6—梯子平台;

7—支柱;8—拉杆;9一下极;U)-接管、人孔

图A.9球罐各部分名称

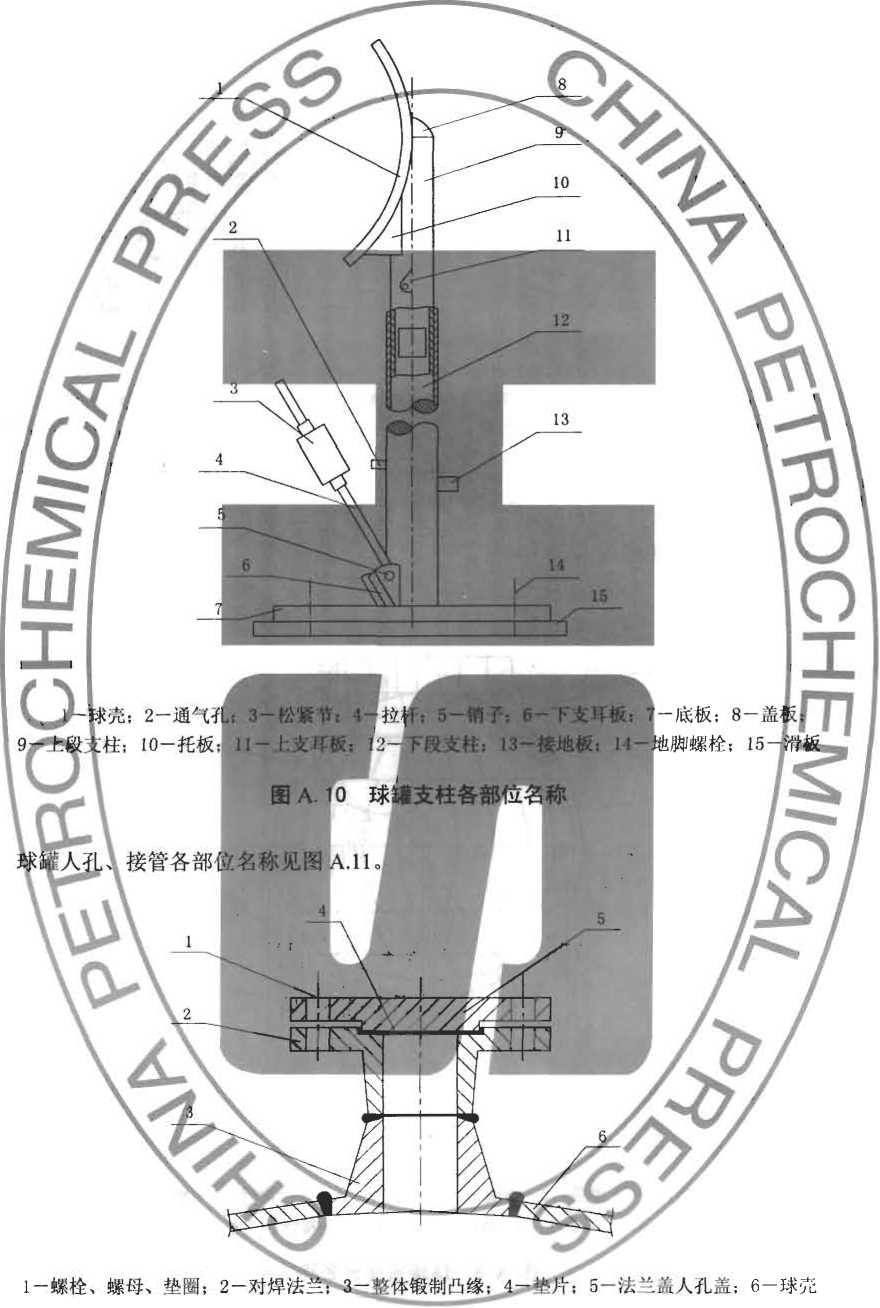

A. 2. 2球罐支柱各部位名称见图A,10o

A. 2.3

支柱各

接管各部禪曜酬I

-底板;

她脚螺栓

2—通气孑

10—托板:

1一螺栓、螺母、垫圏;2—对焊法≤r-⅛-整体锻制凸缘;4一垫升;5—法兰盖人孔盖;6一球売

图A. 11球罐人孔、接管各部位名称

ft Tl

与

控制

① 球光板衣血检査

② 球死板罔边超出檢潮

③ 球充板胃度检寇

④ 球売板壊口如丁尺寸校Sf

⑤ 球充板繊向弦长

⑥ 球充根横向弦长 _

題浸谜营对舛线弦长及。

⑧ 球充E3**>sι^

⑨ 基圈中心圖直广** o基础方位

⑪相幣支柱驀础中心距

础上的地明鳏椎中心或支注基拙

垫铁设置位1?

球売板放平

@ Ifl冋距

尸位带板

:的赤道偌板

*^⅜⅛⅛tH⅜⅞ ⅜ 柱的赤道帮板插入

ftlf∣⅛J 帯支柱的赤It帝板之间

ιffi⅛5r⅞.-lflMr^Γw∏ @依次安装赤道帯板 ■e故丄l⅛h∙∣^&热、牌棲 ㉗赤道倍板调餐、找正一

支柱均赤道

,安装第一块样

@支柱垂直度杓査 ㉙赤!!域水平度拎评 ㉚亦道希囲度怜杏

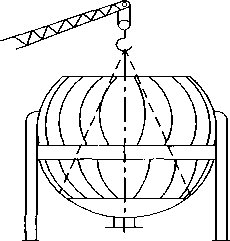

图B.1球罐分片组焊法施工工艺流程

SH、T 3512——201

WELD

GRlND RT Or UT

t⅛_9——c⅛1 ---QO--

O

-O

OMDzO

l⅞ol o

l⅛0

O O

MT

无«1检測

棒上页k ------------------------------------

—~HgHgH

总体焊接顺序示意图

旧M与組圳______

∣⅞ ⅜ ⅝ ¾

—Iτ⅝⅞⅛w⅝¾i-^*yτ*^-

纵缝焊接|«序示意图

①

φ

①

上极带焊接顺序示意图 ①

φ

©

下极带焊接顺序示意图

|

检査 |

愆)焊缝对口间隙检査 |

安装下温带板 |

⑩上温带板与赤Jfi带板组对,用钢丝绳 |

⑭下极板与温带板固定 |

© |

外侧焊缝焊接 |

@内侧焊缝预热 |

漆透 | |||

|

㉒对口处棱角检査 |

© |

下温带板与赤道带板组对,用钢丝绳、 |

和导链与安装赤道带相同的方法固定 |

⑮ |

安装上极板 |

成 |

后热 |

@内侧焊缝焊接 |

射线检测 | ||

|

与 |

㉚错边量检査 |

卡具和导链赤道带上下口方帽固定 |

@调整对口尺寸 |

检査代□方位 |

内侧焊缝清根 |

@后热 |

超声检测 | ||||

|

控制 |

@赤逍带板定位焊 |

调整对口尺寸 |

@>安装下极板 |

© |

上极板与温带板固定 |

清根后的焊缝打磨 |

㉛焊缝表面检査 |

磁粉检测 | |||

|

値安装支柱拉杆 |

© |

安装上温带板 |

O检査管口方位 |

外侧焊缝预热 |

海透、无损检测 |

&打摩 | |||||

图B. 1 (续)球罐分片组焊法施工工艺流程

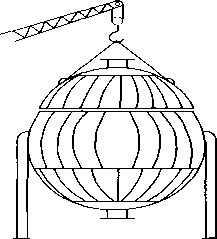

附录C

(资料性附录) 环带组焊法施工工艺流程

1 2 {

见下一页

9

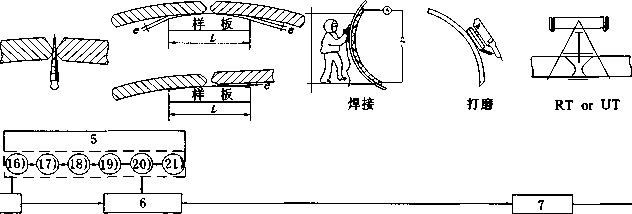

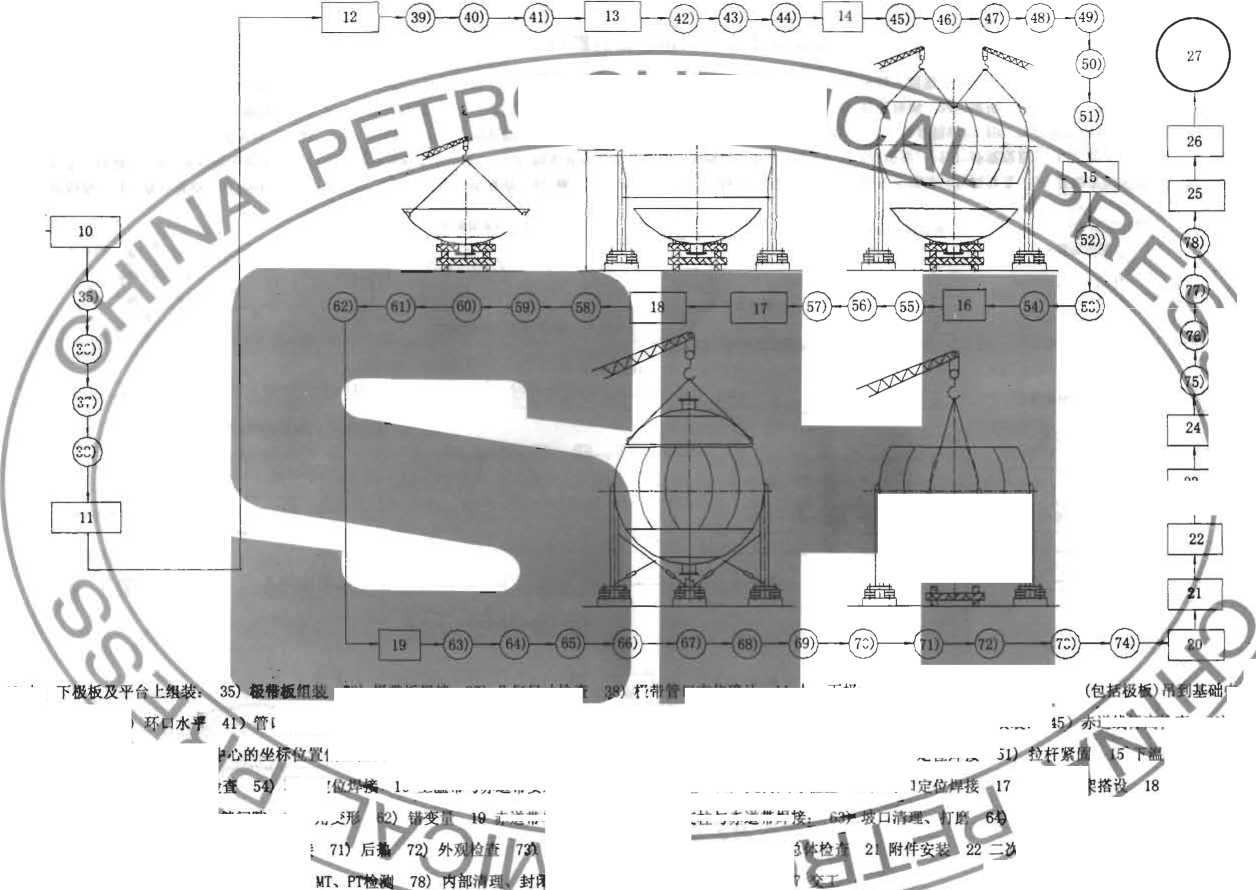

1基础检查:1)直径复查2)坐标方位复查3)支柱基础中心距复査4)螺栓之间的间距和相邻基础的间距5)基础标高和螺栓顶标高复查6)基础表面平面度检査7)垫铁布置

2预制平台铺设:8)平台地面处理 9)平台铺设并检查水平度 10)组装基准圆放样 U)基准圆位置定位 3半成品检验:12)外观检查 13)超声检测 14)球壳板测厚检测

15)几何尺寸检查 4赤道带平台上组装 5赤道带在平台上组装程序:16)组装内胎具安装就位 17)壳板组对 18)卡具固定 19)对口间隙调整 20)几何尺寸检查

2D定位焊 6上下温带平台上组装 7赤道带纵缝焊接 8各环带在平台上组装程序:22)坡口清理、打磨23)焊前预热24)焊接25)后热26)清根打磨27) PT检测

28)焊前预热29)焊接30)后热31)外观检查32)焊缝打磨33)无损检测34)吊装前支撑加固 9上下温带平台上组装

图C. 1球罐环带组焊法施工工艺流程

SH、T 3512—20 二

接上一页

OOHEM/

丿

53)

36)

37

38)

70

73

极

⅛: 39)下

你)上环口水平

*⅞赤道带安装:52)

66)后热67)清根

10上、

组装后整体检査:58)

内外J

I隙

61)

球雄内径59)椭圆度

60)

23整体热处理24水压试验:75)

打磨68) PT检测69)

焊前预热70)

!6.防腐,

球体变形观测

77)

基础沉降观测记录76)

'ɔ

21

焊前预虹使)焊接

度检査47)赤道中心与塵础 对口接缝调整53)几时尺寸:

极带支撩垫牢``

h、下极板与上、

口方位确认13安装支柱:42)支柱均布安装43)支柱安装标高检査44)垂直僞差检测14赤道带安装:4

偏差检査48)支柱与球壳板间隙调整49)支柱垂直偏差殳查50)支柱与赤道带定位焊接5

环口定

角变

16上温带与赤道带安装:55)对口接缝调整56)几何尺寸检査57)环口

击道带与上、下温带环缝及支柱与赤道带焊:

tɪ

道线,

I 23

3512—2011

(资料性附录)

D. 1加热球壳金属戸户X

D. 1. 1球壳金属如瓦

险

式中:/

m ——球壳摩量,kj

°’ JA京金属加冃

CFR在温度4

热量0按公式

计算

S(CSMh-C止)

所需的有效热量,

4时的平均比热容

(D. 1)

勝在热处理温度区间的下|! ¥壳在热处理温度区间的上§ 糸壳在温度为4h时的平均比 假壳从热处不髦理^^ 院的散热损先Q按公式(D.

:公式(D.2)计算,

l∕2π∑l∕λXl∕D, -l∕Di4-∣)+L

7+2«a

(D. 2)

球罐内径 隔热层的 环境温度 球罐外径 隔热层外 球壳热处: 賈壳板及I 糸热层对:

!时区间上股温 I热材料的导热 !气的总传热系 Ig按公式<

ff>2c2('2

(D. 3)

式中:

0

隔热

隔热

CI ---隔热层的‘平:

/1——隔热层在热

热量

'始平均温度

代—隔热层在热处理区间绶了平均温度,°C。

D.2燃料油未完全燃烧的热损失一一

D. 2. 1燃料油化学未完全燃烧的热损失0按公式(D. 4)计算。

ρ4 = 0. 0553ρhαBa .......................................(D. 4)

式中:

04 ——燃料油化学未完全燃烧的热损失,kJ/h;

Ba ——单位时间某一特定温度区间和升温速度时的燃料油消耗量,kg/h;

Qh ——燃料油高位热值,取44480, kJ/kg;

a ——过剩空气系数,取1.1。

注:燃烧时,在空气既不过剩也不欠缺的情况下,不完全燃烧所造成的热损失为实验得出经验数据,约占燃料油 高热值的5. 53%.

D. 2.2燃料油由于机械未完全燃烧而损失的热量05按公式(D.5)计算。

Q5=K×Bλ×QL .............................................(D. 5)

式中"

Q5——燃料油机械不完全燃烧损失的热量,kJ/h;

K——机械不完全燃烧损失率,液体燃料0.02〜0.03,取0. 025;

QL ——燃料油低位热值,kJ/kg,取41860»

D. 3排出烟气所带走的热量

D. 3.1烟气的温度用试算法进行计算,且应按公式(D.6)、公式(D.7)进行计算:

0mR+0+0 .............................................(D. 6)

0sm = 3. 6-^41 OtSm ( ....................................(D. 7)

上列式中:

QSm——烟气产生的总热量,kJ/h;

Al——球罐内表面积,m2;

asm ——烟气综合传热系数,w∕m2∙ °C;

4m ---烟气温度,°C :

⅛ —— 球壳热处理时区间上限温度,°C。

D. 3. 2根据经验测算出的烟气温度查表D. 1得出烟气带走热量百分率β值,按公式(D. 8)计算排 出烟气带走的热量。

Q,=β×QL×Bλ .............................................(D. 8)

式中:

06——烟气带走的热量,kJ/h;

β ——烟气带走热量的百分率,%。

D. 3. 3也可按公式(D.9)、公式(D. 10)进行核算:

Qa= (I-K) BaraCSm(rsm-ra) ..............................(D. 9)

Γa=0. 27× 10 ^l+ (αT) Lo ........................(D. 10)

式中:

Va ——单位燃料生成气量,Nm3∕kg;

LO —— 燃烧理论空气量,kg/kg;

CSm —— 烟气平均比热容,kJ∕Nm3∙oC;

4——环境温度,OCO

表D. 1烟气带走热量的百分率K

|

加热升温速度 oC/h |

球壳板加热温度 OC | |||||||

|

上〜100 |

100—200 |

200—300 |

300—400 |

400〜500 |

500〜600 |

600—650 |

625 | |

|

β %__________________________________________ | ||||||||

|

0 |

— |

一 |

— |

— |

— |

— |

— |

27 |

|

20 |

— |

一 |

— |

— |

— |

26.2 |

29.2 |

— |

|

30 |

— |

一 |

— |

— |

27.8 |

29.8 |

— | |

|

40 |

8 |

12 |

15 |

19 |

23 |

27.9 |

30 |

— |

|

50 |

9 |

12.8 |

16 |

19.3 |

23.2 |

28 |

30.5 |

— |

|

60 |

10 |

13 |

16.2 |

19.8 |

23. 5 |

一 |

一 |

一 |

|

70 |

11 |

13.5 |

17 |

20 |

23.8 |

— |

一 |

一 |

|

80 |

12 |

14 |

17.5 |

20.2 |

24 |

一 |

— |

— |

D.4热处理燃料油的需要量

D. 4.1热处理过程所需的总热量按公式(D.11)计算。

∑β=Qι+Q2+Q3+Q4+Qs+Q6 ........................(D. 11)

式中:

∑Q——热处理过程所需总热量,kJ/ho

D. 4.2热处理过程釆用低位热值燃料油时,单位时间内所需要燃料油量按公式(D.12)计算。

Bq % .............................................(D. 12)

D. 4.3根据热处理升温速度和时间的要求,需要的总油料量按公式(D.13)计算。

W=ΣtB, .............................................(D. 13)

式中:

W——为热处理需要的总油料量,kg;

t——某一特定温度区间和升温速度时所需要的升温时间,ho

(规范性附录) 处理测温点布置规则

E. 1球罐热处理测温点H 下按逆时针布局(见 E.2热处理曲线应

磐顺题针布局,赤道线以

:用电脑Il动记录和DCS控制系统,打印机打印

454 一

n产品'

2(24)

2(35)

7(30)⅛

J 6 (22)

2(13:

!丿16烟气

[15产品试板 4(11).

14(24).

g) 1 500m3 球罐

8(40》

10(38】

Il (37)'

EE9欢

、7(41) 卩8产品试板F (44)

Γ6(32r∖ht I /12(36)

26产品试板

XfO (39} ∖3(46)

13(36)

i) 2 500m3 球罐

19(16)

20(45)

說(33)

2(7l)√>

4f(∙ll)

.3(62)

2O(5(5)∖

τiσΓ

16(49)

21(55)丿

16(36)

22(51〉

23(53^.

27(38)

26(39).

40∞m3球罐

球罐

50(511

20(81)

20(63)

8(93)

8(65)

48(531

, 2(81)

/31 (70)

22(6l)∖

38(63)

:16(85)

30(71)

「39(62)

12(89λ

15(86)

l29(72)

13(88)

28(73)

26(75)

鄭56)

27(74)

43(5«)

球罐整体热处理测温点布.

√ΓwFΓ

IOl产品试彳

8(68) \

X 19(57》

117(35) V (45)

>77Wr 祐产品岭

"65产品试板

「61) 如42丿

12(7l )/ 2-- ∙.39>

产M试板/ I"?)]

附录F

(规范性附录) 球罐施工质量检验项目

表F.1给出了球罐施工质量检验项目、检验方法和项目性质。

表F. 1球罐施工质量检验项目

|

序号 |

检验项目和内容 |

检验方法 |

项目性质 | |

|

1 |

球壳板 |

材质、化学成分与力学性能 |

核査质量证明文件 |

主控项目 |

|

几何尺寸、坡口 |

-钢尺、拉线、焊缝检验尺、- _____定位样规 |

一般项目 | ||

|

________曲率 |

_____钢尺、样板 |

一般项目 | ||

|

周边/全面积无损检测 |

_____超声检测_____ |

一般项目 | ||

|

_______厚度 |

测厚仪______ |

一般项目 | ||

|

2 |

支柱 |

支柱与底板垂直度 |

钢尺、角尺_____ |

一般项目 |

|

支柱轴向中心线与赤道板纵 _____向中心线平行度 |

钢尺、拉线 |

一般项目 | ||

|

支柱轴向中心线与赤道板纵 向中心线垂直距离 |

钢尺、拉线 |

一般项目 | ||

|

3 |

安全阀整定压力 |

核查整定压力调试报告 |

主控项目 | |

|

4 |

产品试板材质、规格 |

核査标识 |

一般项目 | |

|

5 |

球罐组装 |

球壳板对口间隙 |

钢尺、焊缝检验尺 |

一般项目 |

|

球壳板对口错边 |

钢尺 |

一般项目 | ||

|

球壳板对口棱角度 |

钢尺、样板 |

—般项目 | ||

|

赤道线水平度 |

U型管水平仪、钢尺 或钢尺、水准仪 |

一般项目 | ||

|

两极内径与赤道截面最大直径差 |

钢尺或激光测距仪 |

一般项目 | ||

|

两极内径与赤道截面最小直径差 |

钢尺或激光测距仪 |

一般项目 | ||

|

赤道截面最大直径与最小直径差 |

钢尺或激光测距仪 |

一般项目 | ||

|

两极内径与设计内径差 |

钢尺或激光测距仪 |

一般项目 | ||

|

赤道截面最大直径与设计内径差 |

钢尺或激光测距仪 |

一般项目 | ||

|

赤道截面最小直径与设计内径差 |

钢尺或激光测距仪 |

一般项目 | ||

|

6 |

球罐焊接 |

焊接工艺评定 |

核查焊接工艺评定报告 |

主控项目 |

|

碱性低氢型焊条扩散氢含量 |

____核査试验报告____ |

一般项目 | ||

|

预热温度、后热温度 |

测量______ |

一般项目 | ||

|

7 |

热处理 |

热处理温度 |

核查技术文件和热处理曲线 |

主控项目 |

|

测温点布置 |

核查技术文件____ |

一般项目 | ||

|

各测温点温差 |

核查技术文件和质量记录 |

一般项目 | ||

F. 1 (续)球罐施工质量检验项目

|

序号 |

检验项目和内容 |

检验方法 |

项目性质 | |

|

8 |

焊后质量检验 |

角接焊缝焊脚尺寸 |

焊缝检验尺测量 |

一般项目 |

|

对接焊缝余高 |

焊缝检验尺测量 |

一般项目 | ||

|

焊缝表面 |

观察、表面无损检测 |

一般项目 | ||

|

______焊缝内部 |

射线检测、超声检测 |

主控项目 | ||

|

棱角度 |

钢尺、样板 |

一般项目 | ||

|

两极内径与赤道截面最大直径差 |

钢尺或激光测距仪 |

一般项目 | ||

|

两极内径与赤道截面最小直径差 |

钢尺或激光测距仪 |

一般项目 | ||

|

赤道截面最大直径与最小直径差 |

钢尺或激光测距仪 |

一般项目 | ||

|

两极内径与设计内径差 |

钢尺或激光测距仪 |

一般项目 | ||

|

赤道截面最大直径与设计内径差 |

钢尺或激光测距仪 |

一般项目 | ||

|

赤道截面最小直径与设计内径差 |

钢尺或激光测距仪 |

一般项目 | ||

|

支柱垂直度 |

钢尺、线坠或钢尺、经纬仪 |

一般项目 | ||

|

人孔、接管的开孔中心位置 |

钢尺 |

一般项目 | ||

|

人孔、接管高度 |

钢尺 |

~般项目 | ||

|

法兰平面与接管的垂直度 |

钢尺、角度尺 |

一般项目 | ||

|

9 |

产品焊接试板 |

力学性能______ |

核查试验报告 |

主控项目 |

|

10 |

耐压试验/ 气密试验 |

试验压力 |

观察或核查技术文件、试压记录 |

主控项目 |

|

压力表 |

核査检定报告 |

一般项目 | ||

|

安全装置 |

核査铅封、调校记录 |

主控项目 | ||

(must)

不得,,(ShalInOt)

:做木可并具有法定责任时,用 应严格遵守时,用的助动词为

可"(may); 不必”(need not)

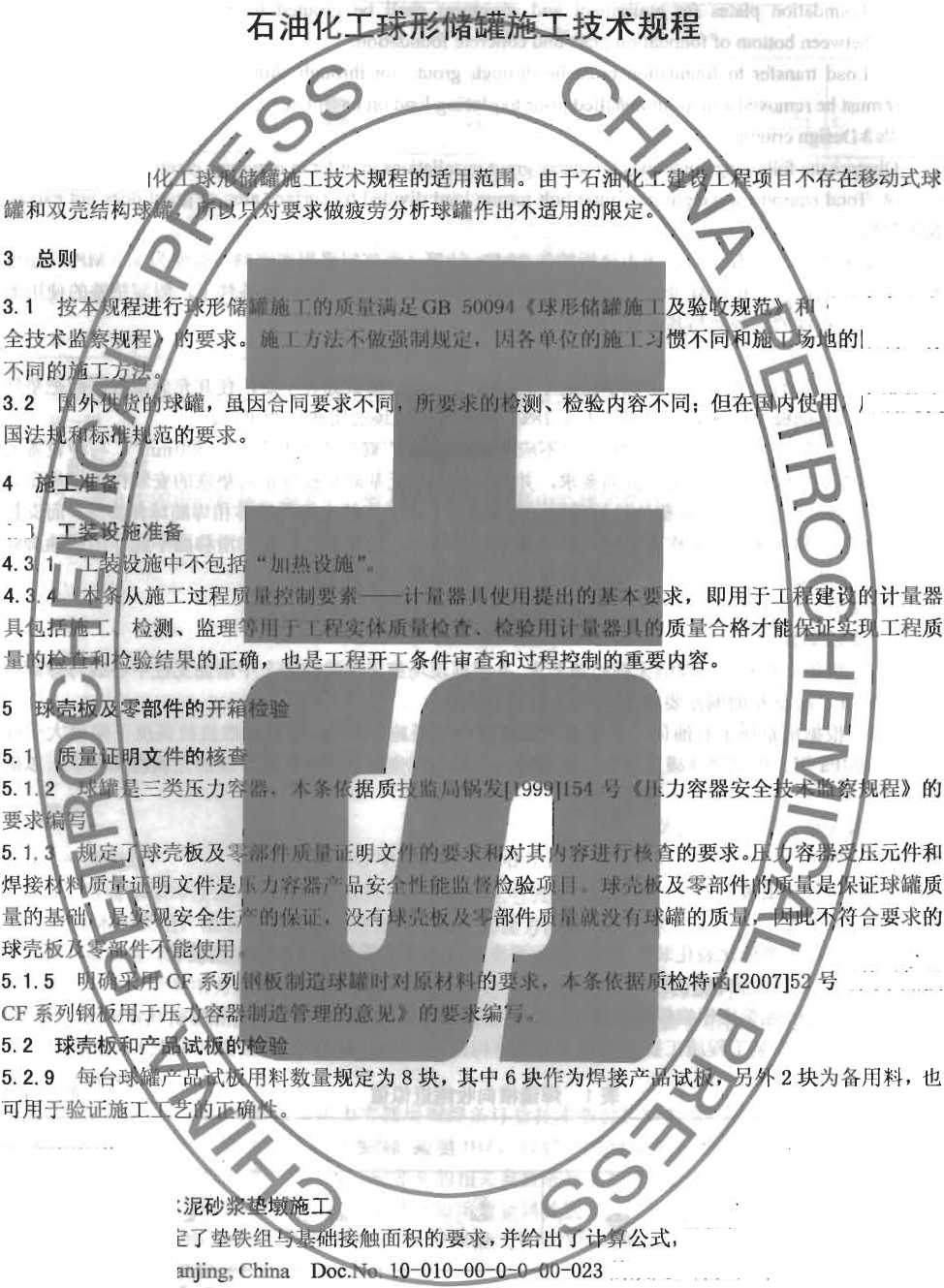

对本规程条文中要求

(一) 表示要求很网,

(二) 表示要准确地£

正面词麥用、顶

(三) 表检龙种可能性屮恥W別,姑附刊.小提及也小册Et他可备 但未必是所要求的,或表参不赞成皿也木如「.某种可能性时,用的助动词

正面词釆用“宜"(ShoUId);

反面.读次用“不宜f SboUId no0

(四) ,表眾倒鼠程的界限内所允许的行动步骤时,川的助动词为:

中华人民共和国石油化工行业标准

石油化工球形储罐施工技术规程

SH/T 3512—2011

条文说明

2011 北京

1范围

4. 3

石油化

技术规程

项目不存在移动式球

罐和双壳结构

要求

检验内容不同

范的要求

即用于

量I勺

,部件的开

据质

暨的要求

明文i

蒐壳板及紐

M文件是 ⅛⅛安全生

全技术

不同的

'压元件和

:证球罐质

:合要求的

:准备

:施中不包括I

及验 惯不

舰程进行:

淑程》#

料数量规定为8块,其中6块作为焊接产,

戚C技术规程的适用范围。由于石畋 要求做疲劳分析球罐作出不适用的限金

吊就没仃球栢KJ质",

验

板及*部件

⅛计量器

E!工程质

两足GB 50094《嫁形储址施 !强制规定,国芥单位的旅L

佥验结果的正确,也是工程开工条件审査和过程控制的重要内容

5.1.5吨Wr穴系列 CF系列钢X用于压X容

加热设施"・

'从"I .辻"I iW控制要索——Vl M ⅛S IifHIJ提出的K本晏R 检测、监〕∙. 'ιI * i - ."; Ift检術检Ift用瀰际磷质壬合格才

公式,是根据 BASF-YPC COnIPany

-OIO-OOJtfr-βOs023的规定,原文如下:

5.2球壳吹咛

5. 2. 9每台询f 可用于验证施Z⅛

5. 1 [2 ' 要* 5. 1.1 焊接* 量的鶴 球壳板

5. 1.5

检特声[20。7]5:

国

婷泸外2块为备用料,也

爹

6. 2垫铁安装及水泥砂衆愛璧9 - Gɔ 3 /

6. 2.1、6. 2. 2规定了垫铁济贏鱼触面积的要求,并给出怕

Ltd. IPS PrOjeCt Nanjing, China Doδ?

应满足我

6现场组装

1. 4 SySteTn description

《压力容器安 也的限制,有

'号《关于加强

A. DeSign ReqUirementS

1. FOUndatiOlI PIateS for equipment and StrUCtUreS ShalI be grouted to PrOVide full Unifbrm IOad transfer between bottom Of foundation PIate and COlICrete foundation.

2. LOad transfer to foundation must be through grout, not through ShimS Or Other IeVeIing devices. ShimS must be removed and grout installed PriOr to PIaCing IOad on baseplate.

2. 3 DeSign Criteria

ObSerVe the following guidelines for qx)xy grout installations in Order to IniniIniZe CreeP and eʤe curling:

A. TOtal equipment Weight PIUS total bolt torque IOad divided by SUrfaCe area Of grout does not exceed

3. 5 MPa.

基础采用C30混凝土时,受力分析按3. O MPa计算,灌浆层采用灌浆料,强度为3. 5 MPa,超过 部分因垫铁的接触面积而减少基础与灌浆层表面的接触面积引起;在同等条件下,限制垫铁的使用面 积,故得出垫铁的接触面与基础板的接触面的比率:

(3. 5-3.0) /3. 0=16. 67%

考虑到垫铁的水平度,会出现垫铁的不均匀受力,通过灌浆弥补不足,使其充分接触,而把垫铁 的接触面与基础板的接触面的比率扩大至18%o同时通过现场的实践证明可行。

同时将相邻垫铁组距离由原规程的“不应大于40OmnI”修订为“不宜大于50Omn1",与静设备安 装标准规范要求保持一致,无需提高要求,并按基础有、无基础滑板分别对垫铁的安装作出了规定。 6.2.4球罐釆用内燃法进行整体热处理时,受热膨胀,由于支柱上部与球体相焊随球体膨胀,而支柱 下部因不受热和球罐的重量作用应使用移动装置使其移动,如果移动装置的滑移面不起作用或地脚螺 栓孔距离不够造成支柱不能与球体的膨胀量同步,将会发生质量事故。

6.3球罐分片法组装工艺

6.3.4支柱安装

6. 3. 4.1增加支柱间对接焊缝无损检测要求,并根据现场施工经验在表7中增加支柱中心线与球罐中 垂线偏差hl. h2及4的偏差要求。

6. 3. 4. 2根据南京扬子石油化工公司扬巴工程球罐现场施工经验,增加标准抗拉强度下限值大于或 等于540MPa钢、低温钢球罐釆用偏心支柱时,支柱与球壳板之间相贯线焊缝的无损检测要求,以确 保焊接质量。

6.3.5温(寒)带、极带组装

6.3.5.2根据现场施工方法和经验,取消中心柱,采用无中心柱施工工艺。

6.4球罐环带法组装工艺

6. 4. 1 一般规定

6. 4.1.1根据大型催化裂化装置中反应器、再生器球形封头采用环带法施工的经验,本次修订将采用 环带法组装的球罐公称容积增大至1500 nʌ

6.4. 1.2焊接收缩量应根据板厚、材质、对口间隙和焊接工艺釆用的线能量等因素具体确定。这里介 绍《山东省建筑安装工程施工操作规程(金属结构篇)DBJ14-WB18》的数据(见表1)供参考。

表1焊缝横向收缩近似值 单位:mm

|

板厚 t |

接头形式 | |||||

|

FTZ⅝Z< |

E½⅛⅞1'-Γ 间断焊 | |||||

|

3. 0~5. 0 |

0.8—1.3 |

0.6 〜1.2 |

1. 0—1. 6 |

0. 5—0. 8 |

0. 5〜0. 9 |

0.2 〜0.4 |

表1(续)焊缝横向收缩近似值 单位:mm

|

板厚 t |

接头形式 | |||||

|

FZ×⅛XS |

F7Z^Z×∕H |

k7∕⅝7小 |

间断焊 | |||

|

6. 0〜9. 0 |

1.3—1.5 |

1.2 〜1.3 |

1.5 〜1.9 |

0.8 |

0.9 |

0. 4—0. 3 |

|

10 〜15 |

1.6 〜2.0 |

1.4—1.8 |

2. 0—2.4 |

0.8 〜0.7 |

0. 9〜0. 8 |

0. 25〜0. 20 |

|

16 〜20 |

2. 1—2.6 |

1.9—2. 4 |

2. 5〜3.0 |

0. 7—0. 6 |

0.8 〜0.7 |

0.2 |

|

21 〜25 |

2. 7〜3. 1 |

2. 5—3.0 |

3. 1 〜3. 5 |

0. 6—0.4 |

0. 6〜0. 4 |

0.2 |

|

26 〜30 |

— |

3.0〜3. 5 |

3. 5〜3. 8 |

0.4 |

0.4 |

— |

|

31 〜35 |

— |

3. 5—3.8 |

3.8—4.0 |

— |

— |

— |

|

36 〜50 |

— |

3.8—4.0 |

4. 0—4.3 |

— |

一 |

一 |

6.5附件安装

6. 5. 2表8中的中心标高,指人孔、管孔的顶端面与其中心线的交点标高示意(见图1)。

1 一中心标高点

图1中心标高测点

7焊接

7.1 一般规定

7.1. 1目前球罐焊接通常采用焊条电弧焊、药芯焊丝电弧焊、熔化极气体保护焊,而埋弧焊及其他焊 接方法基本不采用,故取消原标准中埋弧焊及其他焊接方法的相关要求。

7.1.5重新编排了球罐定位焊的要求,使其描述更具合理化。

7.1.8根据球罐类压力容器焊接要求较高的特点,在本规程修订中,对球罐的焊接环境条件相应地提 高对焊条电弧焊对风速的要求,即由原IOm/s降低为8m/s。同时将温度要求由原焊件温度-20。C修订 为环境温度-5°C。

7.2焊接材料

7.2.2根据JB/T 4747—2002《压力容器用钢焊条订货技术条件》对焊条药皮含水量的规定,焊条 复验时应增加焊条药皮含水量的复验内容。按照JB/T 4747—2002中的表3 “低氢型焊条药皮含水量 或熔敷金属扩散氢含量规定”的内容,对表9的相关参数进行了修改,使其符合压力容器用焊条的要 求。同时,因国外公司釆用色谱法或水银法复验熔敷金属扩散氢,又因色谱法、水银法其准确度高, 为了便于对比和使用,故此表增加气相色谱法或水银法复验熔敷金属扩散氢的要求,并根据施工经验, 增加了焊材型号E8016-C1。

7.4焊缝检查

级为AB级,增加超声检测的技术等级为

7. 4.4根据JB/T 4730.1—2005~4730. 6—2005《承压设备无损检测》进行修订,射线检测的技术等

β焊后整体热处理

的牌号对照

■2008

713—1997

6654-

16MnR

15NfDNbR

IiMOR

13MnNiMOI

5CrMog

15CrM<

IMOVg

:罐测温点布置要求

板结构,现场已不采用滚

713—200«《鶴炉和Ik力容器用f

无建设第5期《热处理对07MnCrMoVR ≡⅛ 加强CF系列钢板用于压力容蚤制造管理福

容积球罐采用正压内燃法和仪表自动; 彼温度传递均匀,确保施工质量。丿

2008《锅炉和压力容増

(含第1号和

臂求。国■!

L为方便本规程的使用, 锅炉用钢板》、GB 6654

肉施工质量, 而 2 000 m3

;少热处理人员

的影响》一文 獻处理升、降 却升温速度, 样热处理 ⅛≡b≡m f⅛∖改变了 牌号 :单)

4.5m的要求,由于火擀岁裱、中层、外层火焰,因而 退点在上人孔处丄陟点瓦置可从赤道线起,往上、下两 謂畐,每层的测温点之间的弧长也控制在

8. 1 一般规定

8. 1. 7球罐施工中,聲 消。 Z

8. 1. 12~8. 1. 16 ⅛½ 和质检特函[200⅛yy* 温的速度和恒泌⅞& Oxfn践t 温升速度大,「卩!亍温度'传递均血.把∣'.i'.l¾'∙L的R.降温速度Ti:拧制做成 的球罐在降*过程中,/需要弓疆要求, 时间开始响 部分钢号#熒 与 GB lT>-f 的牌号对点

(〜\; 70R zzQ

—∖⅛ __mgA-__ʌ 8.2热处理站k \ 8.2.2根据施*會彎G

明确了 2 00Om,岐 及以上的球罐需采南咨汗 的劳动强度,降低施+响

8.3温度测量 X

8. 3.2修订了球罐本体测$

次测温点的修订,规定相邻两点施枣 烟气温度随着烟气高度的变化而变花:

侧分,且测温点为分层布置,各层之间的弧长

,故本次修订中取

4. 5m以内。

8. 4.2针对标准抗拉强度下限值大于 对接焊缝和与球壳板连接的角煬

8.4热处理后的质量检验

9产品焊接试板

面无损检测比例

耐压

险性更大

有规定外

相同

[适当保

:试验.

NfPaJ

文件

行质待择

相关资料

:进行:

规程》保 网块量程

气压试验具彳 .负责人批准d 保安全措施君 [.5规定了/ (査时间的需 土阀的开启Jl

倒水压试验启 架,但应绑申

在的危险性.储存

坐笋J质技监局锅发[1999]154 ⅜S 成场组焊的球形储罐制作平、立 :试板力学性能合格代表该产品合格

试驟程序和安全要求

力维持其中

力的1.05倍

并按检4⅛項H进行检

■ 匚技术

J安全措施:技 f实到位,在实何 JliΛ⅛⅛ 川的,时

力不得超対

个安个阀的

并不超过试

血进撤面无擞检测,可在

h的容器由F部的可压縮 1 本代替液体进行耐压试验¥* 1999] 154号《压力容器安* 试验时,应在球罐顶部位仙

KJ位置。

号在使用胃

/除设计文 ___

億与国家质量技术监督局

单器安全技术监察规程》规定,进彳 格的压力表,且压力表设

礙气Ika技的妄全本条作了四项

划定安全区

—⅜⅜MriB∣屯派专人讲吋

I医试验时,习 开启压力为亩

I低温钢制球罐,増加热处理后球壳板所有

的20%提高为100%□

9.1.1、9.2.1 国家 检验产品焊接接为g 安全性能检验呼火 表该产品不合*

摩有试 板示标 &查。

坪考虑

¢1 0. 05 :证球罐

10.1 -Jfe 规定 10. 1.2 ∕⅛⅜⅛ 因此本仰更

10.1.3 持一乱俗

鑿技术监察规程》规定为 我冲⅛试板,是压力容器 織、学性能不合格则代

11. 1 〜

按 SH∕τ∖s

59