际准

SlVT 3620—2013

代替 SH 3020—2001

ICS 23. 040

P 72

备案号:J1762-2014

中华人聘共和国石汕化工彳±団

际准

SlVT 3620—2013

代替 SH 3020—2001

石油化工仪表供气设计规范

DeSign SPeCifiCatiOll for instrument air SUPPIy SyStem in PCtrOChenIiCal industry

2013-10-17 发布

2014-03-01 实施

中华人民共和国工业和信息化部 发布

t

6.3供气管路敷设要求..........................

COlItentS

4. 3 PreSSUre Of the air SOUrCC

6. 3 InStanatiOn requirement for air SUPPIy PiPing

6. 4 Air SUPPIy COnneCtiOnS and VaIVe installation

EXPlanatiOn Of WOrding in this SPeCifiCatiOn

根据中华人民共和国工业和信息化部《2010年第一批行业标准制修订计划》(T.信厅科[2010] 74号)的要求,规范编制组经广泛调査研究,认真总结实践经验,参考有关国际标准和国外先进标准, 并在广泛征求意见的基础匕修订本规范。

本规范共分6章。

本规范的主要技术内容是:仪表用气源的品质、操作压力、供气容量、供气方式及供气系统管路 设计的最低要求。

本规范是在SH 3020—2001《石油化工仪表供气设计规范》的基础上修订而成,修订的主要技术 内容是:

——取消原规范中与控制室气动仪表相关的供气设计要求;

—取消原规范第7章“供气系统的监测”,其内容与第5章合并;

——将原规范第5章“供气方式”改为“供气系统设计”,第6章“供气系统管路”改为“供气管 路设计”;

——对原规范中仪表耗气量汇总计算方法进行了修订;

—对供气配管尺寸选择表、供气方式图形进行了修订。

本规范由中国石油化工集团公,寸负责管理,由中国石油化丄集团公司自动控制设计技术中心站负 责日常管理,由中石化宁波工程有限公司负责具体技术内容的解释。执行过程中如有意见和建议,请 寄送11常管理单位和主编单位。

本规范日常管理单位:中国石油化工集团公司自控设计技术屮心站

通讯地址:上海市徐汇区中山南二路1089号徐汇苑12层

邮政编码:200030

⅛ 话:021-64578936

传 真:021-64578936

本规范主编单位:中石化宁波工程有限公司

通讯地址:浙江省宁波市国家高新区院士路660号

邮政编码:315103

本规范主要起草人员:杨晨王同尧严春明王健

本规范主要审查人员:丁兰蓉叶向东裴炳安林融李冰王发兵宋志远陈学敏 吕明伦张同科史继森

本规范1990年首次发布,2001年第1次修订,本次为第2次修订。

1范围

木规范规定了仪表用气源、操作压力、供气容量、供气方式及供气系统管路设计的最低要求。

本规范适用于新建、扩建和改建石油化工工程中自动控制仪表所需的气源及供气系统设计。

2规范性引用文件

下列文件对于本规范的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本规 范。凡是不注Fl期的引用文件,其最新版本(包括所有的修改单)适用于本规范。

GB/T 4830—1984工业自动化仪表气源压力范围和质量

TSGR 0004—2009固定式压力容器安全技术监察规程

3术语和定义

下列术语和定义适用于本规范。

3. 1

气源 air SOUrCe

维持仪表或执行机构运行的带压气体(通常为空气)。

3.2

供气系统 air SUPPiy SySteln

连通气源与仪表,实现仪表供气的管路网络。

3. 3

耗气量 air COnSUmPtion

仪表在工作时所消耗的空气流量。

3.4

稳态耗气量 StatiC air COnSUmPtiOn

在稳态时,仪表在其工作范围内所消耗的空气的最大流量。

3. 5

送出压力 OIltPUt PreSSUre

气源装置末级过滤器出口管路(如果有减压阀,则为减压阀后)上的压力。

3. 6

最低供气压力 IOWeSt PreSSUrC Ofair SUPPIy -

仪表或执行机构维持正常工作,气源装置送出压力的下限值。

3. 7

维持时间 InaintenanCe time

当气源装置停车时,依靠储气罐中储存的气体将供气管网的圧力维持在最低输出压力以上的时间。

3.8

界区入口压力 battery Iimit input PreSSUre

界区入口供气管路压力。

气源装置 air SOUrCe Unit

为仪表或执行机构运行提供气源的WlE

4气源装置

4.1气源质量要求 Zy

4.1.1仪表气源应顽媲’罗质气。Wl采用氮气作为备用*

警等安全设施。∕fy^/ ∖ j

4. 1.2仪表气哗/登V V£)压力下的露点,应比装置所在地历史上启对

IOoCO 露点换盛¢. ∖./ I-------------------------'

呂应设置低氧检测报

低温度至少低

I I ¾_______

4. 1.3 根据 GB/T 483(N^德N 不应大T' 3μm,含尘量应态

4. 1.4 根据 GB/T 4830—198鎌

大气压卜露点/°C

4. 1.5 根据 GB/T4830—1984 的规苗

婕卜绘雙竺i的仪W笋冬夺》吵右处,其含尘颗粒直径 也/仪表气源的汕分含量应小l*tX∕m3(体积分数相当T-8×104i)o 域夂源中不应釦通為爆、有毒及腐蚀性气体或蒸汽。

4. 1.6当对仪表气源冇特殊要求时,UI对该仪表的供气回路作特殊处理。

4. 2气源装置的容量

4. 2.1仪表耗气量汇总计算方法 ____

仪表气源装置设计容量取当尹來赢气蛍的大成f 开车耗气量,仪表耗7量吵*辛公式4. 2. IT、4. 2.

a)计'算耗气量: -----、

qv=(20%+ (qv∣+qvz) X(

忿

式中:

∕vι+0v2)<20l⅛

<l+20%) X10%——泄漏气

仪表耗气量(标准状态),∏√∕h;

连续用气设备总耗气量(标准状态) -间歇用气设备总耗气量(标准状态) -实用气虽;

-备用气量;

(4.2. 1-1)

气量:

=(⅛,v∣+10%<7v2)+( 0vι+ 10'

0v2)x2O%+( n+0v2)x(1+20%)

I I <∣∕∖l+ιo%^)

>2MIwV2)X 20%

卜耗气量:

f、I [v=(qv】+25%qvz)+(qv∣+2

I = 1. 32qvι+0∙ 42gw

Q'

yy⅞⅛

实用气量;

备用气量。

tgqvιMvz)x(l+*%)xlO%

奴*25阙W) 实用气量

B^<20V-÷∙备用气量 冋歇用气设

;备总耗气量按10%IUf⅛;

4. 2. 2

"设备起A耗气量取值见友4. 2. 2。

表4.2.2仪表、用气设备单台耗气量取值表

用气设备

«动调节阀

标准状态

正压通

反吹法测皐

特殊设备

1., 7m“∕h

3. 4m'∕h

2m,∕h~8m'∕h

Im3∕h~5m7h

小丁TO

根据其最大耗气量指标

4. 3气源压力

4.3. 1仪表输入端的气源压力应满足仪&供气压力的要求。

4.3.2常规气动仪表供气压力范围为:

a) 电气转换器、定位器(配薄膜执行器):14OkPa(G)-35OkPa(G):

b) 定位器(配活塞执行器):35OkPa(G) ~600kPa (G) o

4.3.3气源装置出口处总管气源压力范围为60OkPa(G) -IMPa(G),进各界区的压力宜达到600 kPa (G) o

4.4安全用气要求

4. 4. 1气源装置应设置备用气源。备用气源可釆用备用压缩机组、储气罐或第二气源。

4.4.2当采用备用压缩机组时,应采用自动切换方式。当工作压缩机组出现故障或退出工作时,备用 压缩机组应立刻联锁启动,投入丄作。

4. 4. 3当采用储气罐时,储气罐中储存的气体应在维持时间内将供气管网的压力维持在最低输出压力 以上。

4.4.4对于大型装置或可靠性较高的供气系统,除了备用压缩机及储气罐外,还可设立第:气源。第 二气源投入方式宜采用自动方式。当第二气源运行时,控制室应有声光信号显示。

4.5储气罐

4. 5.1在上游气源装置发生事故停止供气时,储气罐应能提供紧急供气。

4. 5. 2储气罐的容量应根据装置用气仪表的耗气量,储气罐允许的最低空气压力及维持时间按公式

4. 5. 2计算。

V = PO ....................................(4.5.2)

60 Pl - p2

式中:

V——储气罐容积,m';

t ---维持时间,min;

PI——正常操作压力,kPa (A);

P2——最低输出压力,kPa(A);

P(I——大气压力,通常PO=Iol.33kPa (A)。

4.5.3维持时间,应根据生产规模、工艺流程重要程度确定。如果没有特殊要求,叮在15 min〜30 min 内取值。

4.5.4当需要设置仪表储气罐时,储气罐的设计、制造、检验和验收应符合TSGR 0004—2009的规定。

5供气系统设计

5. 1供气系统设计原则

5.1.1气源装置供给全厂若干丄艺装置的仪表用气,宜采用环形供气系统。

5.1.2控制室应设置供气系统的监视与报警功能,包括气源总管压力指示、低限压力报警或联锁。

5. 1.3当采用气源分配器向仪表用气点供气时,气源分配器供气点数宜釆用6点和10点。每套气源 分配器应设置切断阀,对应每个供气点宜设置单独的气源球阀。

5. 2供气方式

供气方式可分为单线式、支干式、环形供气方式。

a)单线式供气方式适用于分散布置或耗气量较大的供气点。对气源接口不大于l∕2w的用气点, 宜釆用单线式供气,应在气源总管或干管上取气。如图5.2. 1-1、5. 2. 1-2所示。

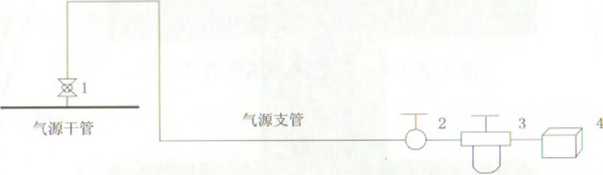

1一气源切断阀;2—气源球阀;3—空气过滤器减压阀;4一仪表供气点

图5.2. 1-1总管取气单线式供气方式

1 一气源切断阀;2—气源球阀;3—空气过滤器减压阀;4一仪表供气点

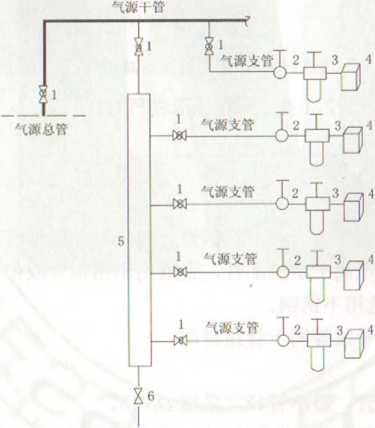

图5.2. 1-2干管取气单线式供气方式 b) 支干式供气方式适用于多台仪表或布置密集度较大的场合。宜从气源主管上引出气源干管, 并据用气点的分布情况设置气源分配器或敷设供气支管。如图5- 2. 1-3所示。

1 一气源切断閥;2 —气源球阀;3 —空气过滤器减压阀:4一仪表供气点;5 —空气分配器:6—排污阀

图5. 2. 1-3支干式供气方式

C)对供气压力的稳定性有较高要求竺*供气场詮釆川环形供气方式。环形供气方式冇供气 总管环形和干管环形两种开示o

个。IX

图5. 2. 1-4总管环形供气方式

气源I t

气源支管

1 一气源以断阀

质的

干管环

卜滤器诚压阀:

侈供气方式

表用气点

6.1供气管

6.1.1现场K干聾*

6.1.2气源球S*N蔥器减HWffl∙wrm 宜

防火要求的场合、白她气被应选用不锈钢。 X.,

6.1.3气源管路夕吵翅f或等同于管路材质。 X

6. 2供气管径的选丿z⅛ V

6.2.1气源球I阀上游侧咬的个 的聞

6.2.2气源球阀F游、空⅜⅛⅛⅛yft压阀上游侧的配管

Iy 币紫铜管,对有

ImX Imm、

φ IOmmX Imm 或

× 1. ɔmɪrio

空气过滤器减压阀下游侧的配耆資

ImxImmʌ。8mmx 1mm、

φ IOmm × 1 mm 或

φ 12mm X 1.5mm “

6.2.4对升关时间、耗气量等有特哮猊阻心送芝球阀I.、卜-游侧的管径应按实际要求选择。

6. 2. 5供气系统配管管径选取j⅛⅛朝辰3∙ 5c用赤路W•气点管路的直径可根据仪表制造厂的 要求确定。

管径

供气点2

4

3.

3

4

4

n;VIo

OV 20

D.V25

l-l∕2

3/4"

1"

L6 〜25

26 〜60

5〜15

快速开眉、

阀。

接与阀门的设置

此切断阀宜采用球阀.

球阀,丿T∙经空气过滤器狀压阀净化稳町普 '压阀宜靠近⅛WW°

速排气阀及

6.3.1 /;.气管j 强烈成

6. 3. 管判 6. 3/ 污山

6.

6.

6.

6

6 0 6 l⅛r IV 6.

6. 4.

6. 制i

町能产牛

f锈钢金属软

装

弋源切断

应安装切

姉员伤、腐蚀、

%z⅛IF污阀,排

点,气源球I'

|

DN80 |

DNlOO |

|

\ 3" |

4" |

|

, l∖-250 |

251〜500 |

管路水'I'•安装应有1/1000〜1/200的坡度,并在最低点装阳Il污阀,

t'【总"端,应用节板或丝堵密封。

冷路采川镀锌钢管时,应采用螺纹连接,不得采用焊接连接 .〔管路上的取气都位.成设在水'帽•造上方。7∣憶丁或I•件上取气的接管

刃断的气动执行机构,设置的快速充压阀、快

合俗附件应由

1为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1) 表示很严格,非这样做不可的:

正面词釆用“必须”,反而词采用“严禁”;

2) 表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词釆用“不应"或“不得”;

3) 表示允许稍有选拝,在条件许可时首先应这样做的:

正面词采用“宜”,反面词釆用“不宜";

4) 表示有选择,在•定条件下可以这样做的,采用“可”。

2条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

中华人民共和国石油化工行业标准

石油化工仪表供气设计规范

SH/T 3020—2013

条文说明

2013北京

SH/T 3020一2013《石油化工仪表供气设计规范》,经工业和信息化部2013年10 H 17 I l以第 52号公告批准发布。

本规范是在SH 3020-2001《石汕化工仪表供气设计规范》的基础上修订而成,上一版的主编 单位是中国石化集团兰州设计院,上要起草人员是蔡劲宏、冯仁铭。

本规范修订过程中,编制组进行•了广泛的调査研究,总结『我国工程建设仪表供气设计的实践 经验,同时参考了近几年国内儿个大型炼油化工一体化项「I仪表供气的设计经验。

为便于广大设计、施工、科研、学校等单位有关人员在使用本规范时能正确理解和执行条文规 定,《朽油化「仪表供气设计规范》编制组按章、条顺序编制了本规范的条文说明,对条文规定的 目的、依据以及执行中需注意的有关事项进行了说明。但是,本条文说明不具备与规范正文同等的 法律效力,仅供使用者作为理解和把握规范规定的参考。

4气源装置

4. 1气源质量要求

本章规范的气源质量要求中,露点、含尘颗粒直径及含汕量遵循国家标准GB/T4830—1984的规 定。

4.1.2露点用于限制气源屮湿含量。仪表气源中存在的少量水蒸气低温冷凝即结露,会使管路和仪表 生锈,降低仪表工作可靠性。因此,仪表气源中含湿虽控制应以不结露为原则。结露温度极限值要求, 应视供气系统工作环境极端最低温度而定。本规范采用带压露点(在线操作压丿J卜的露点)。•些气源 装置制造厂采用常压露点作为*源装置干燥能力的技术指标,应按图4. 1.2露点换算图进行换算。本 规范露点极限值规定为比环境温度低10°C,也就是说,净化后的干气露点应比环境温度卜限值低10°C。 4. 1.4含油量单位屯量比[5万分率和单位体积质量(mg∕mi)换算公式为:

式中:

C——实测含油量,含油量单位亜量比百万分率;

D--实测含油量,mg/m1;

P——25oC, 101.33kPa 卜的空气密度,kg∕m',取 1.205 kg∕n√°

4. 1.6对勺源质量有•特殊要求的装宵和单元,可在气源进入装置和单元时设置除尘脱水器,除尘脱水 器设片两台,互相切换,方便检维修。

4.2气源装置的容量

仪表供气系统负荷包括:

a) 电气阀门定位器、气动阀门定位器、电气转换器、调节閥、开关阀、电磁阀等的用气;

b) 吹气法测量液位、料位、压力、差压及吹气热电偶的用气,充气法防爆、防腐蚀的用气;

C)成套设备的仪表用气;

d) 仪表吹扫、检查、校验以及仪表车间等的用气;

e) 其他需要使用仪表空气的设备,如某些分析化验仪器等的用气。

4.2.2仪表耗气量的取值是综合了智能电气阀门定位器的耗气量及国外标准而定的,目前广泛使用的 智能电气阀门定位器的耗气量见表Io国外流程丄业实践学会的仪表风系统标准PIPPCClAOOl中估算 的控制阀耗气量为3. Im3Zh,远高于国内的控制阀耗气量估算值。

表1智能型电气阀门定位器耗气量

|

型 号• |

FiSher DVC600 |

MaSoneilan SVnlAP |

SAMSON 373x |

SIEMENS SlPARTPS2 |

EOXbOrO SRD991/960 |

ABB-H&B TZlDC |

山武SVP 3000 |

FlOWSerx,e PMV-D3 |

|

稳态耗气量 |

0. 38Nm /h (1. 4bar) 1. 3Nm,∕h (5. ʒbar) |

0. 34Nm'∕h (2. Ibar) 0. 41Nmt/h (3. Ibar) |

0. IlNmVh 岫气源压力 无关 |

0. 036Nm7h (1. 4bar) |

0. 1 NmVh (1.4bar) 0. 15 NmVh (Gbar) |

O. 085Nm'∕h 与气源压力无 关 |

0. 24Nm7h (1. ZIbar) O. 3NmVh (5. Obar) |

O. 018Nm'∕h |

气缸阀的耗气量取决于气缸容积和装置对阀开关次数的要求,而这两者又与工艺操作是紧密相关,

表2是在耗气量为lm7h〜2n√∕h (标准状态)时某型气跖阀Ih内升关次数的示例。

表2气缸阀开关次数

|

I lf<' |

气缸型A |

关闭压差 MPa |

供气压力 MPa |

气缸容积 L |

对应耗气量 mɜ/h |

对应开关次数 |

|

4" |

单作用 |

_________5 |

0.45 |

17 |

1〜2 |

______13〜26______ |

|

8" |

单-作用 |

_________5_________ |

0.45 |

40 |

1〜2 |

5~11 |

4. 2.2.b)正压通风防爆仪表柜中仪表电器供电前,需对柜内气体进行置换,此时耗气量可按柜内容 积大小的5倍计算,止常工作时,耗气量与仪表柜的泄漏程度有关大致为2n√∕h〜8π√∕h°

4. 2. 3. a) 特殊设备的用气包括成套设备的仪表用气、单、双动滑阀、大口径蝶阀、在线质量分析仪 表等。

4. 2. 3.b) 通常反吹用气量(标准状态),密相每点为3n√∕h〜5n√∕h,稀相每点为lm7h〜Zm'/h。

对于特殊的反吹装置,其用气量按照实际要求确定。

4.5储气縦

4. 5. 3仪表储气罐的维持时冋应依据工艺装置的危险性、直要性与工艺专业共同协商确定。

4. 5. 4仪表储气罐的设置与否应依据工艺装置的危险性、重要性与工艺专业共同协商确定。储气罐应 满足TSGROOO4—2009《固定式压力容器安全技术监察规程》的相关规定。

5供气系统设计

5.2对于新建装置本规范推荐支干式供气方式,也是目前工程设计中釆用较多旦有效的方法。

6供气管路设计

6.2规范中的仪表供气管径为对仪表F、支管的配管要求,仪表供气总管的管径至少≥50mmo

6. 2.5规范中的数据是按供气压力400kPa,每点耗气量2m7h,气体流速3m∕s〜5m∕s考虑的,对小 管径的供气点数量限制比较严格。

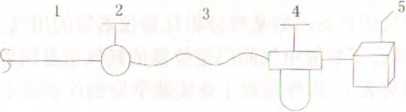

6. 3. 2设置金属软管的目的是保证振动管线上的用气点与供气支管柔性连接,避免供气管线长期振动 导致断裂,以确保系统可靠工作。如下图所示:

1 一气源支管;2—气源球阀;3—不锈钢金属软管;4一空气过滤導减压阀;5—仪表供气点

6. 4. 1设置气源切断阀、气源球阀的目的是在供气系统清扫、维修或某点发生故障时,能保证该点与 系统其他部分分离,以确保系统可靠工作。

16