ICS 29.260.20

K 35

GB/T 3836.26—2019

EXPIOSiVe atmospheres—

Part 26 : EIeCtrOStatiC hazards—GUidanCe

(IEC TS 60079-32-1 : 2013 , EXPIoSiVe atmospheres—

Part 32-1: EIeCtroStatiC hazards, guidance, MOD)

2019-12-31 发布

2020-07-01 实施

国家市场监督管理总局労布 国家标准化管理委员会发布

《爆炸性环境》分为若干部分:

—第1部分:设备 通用要求;

—第2部分:由隔爆外壳“d”保护的设备;

——第3部分:由增安型“e”保护的设备;

——第4部分:由本质安全型“i”保护的设备;

--第5部分:由正压外壳“p"保护的设备;

——第6部分:由液浸型“。”保护的设备;

—第7部分:由充砂型“q”保护的设备;

—第8部分:由“n”型保护的设备;

—第9部分:由浇封型“m”保护的设备;

——第11部分:气体和蒸气物质特性分类 试验方法和数据;

—第12部分:可燃性粉尘物质特性 试验方法;

——第13部分:设备的修理、检修、修复和改造;

—第14部分:场所分类 爆炸性气体环境;

——第15部分:电气装置的设计、选型和安装;

——第16部分:电气装置的检查与维护;

一第17部分:由正压房间“p”和人工通风房间“V”保护的设备;

--第18部分:本质安全电气系统;

——第19部分:现场总线本质安全概念(FISCO);

一第20部分:设备保护级别(EPL)为Ga级的设备;

—第21部分:设备生产质量体系的应用;

一第22部分:光辐射设备和传输系统的保护措施;

一第23部分:用于瓦斯和/或煤尘环境的I类EPL Ma级设备;

—第24部分:由特殊型“s”保护的设备;

——第25部分:可燃性工艺流体与电气系统之间的工艺密封要求;

—第26部分:静电危害 指南;

—第27部分:静电危害 试验;

本部分为《爆炸性环境》的第26部分。

本部分使用重新起草法修改采用IEC TS 60079-32-1 = 2013«爆炸性环境 第32-1部分:静电危害 指南》。

一关于规范性引用文件,本部分做了具有技术性差异的调整,以适用我国的技术条件,调整的情

况集中反映在第2章“规范性引用文件”中,具体调整如下:

• 用等同采用国际标准的GB/T 3836.11代替IEC 60079-20-1;

• 用等同采用国际标准的GB 3836.14代替IEC 60079-10-1;

• 用修改采用国际标准的GB/T 3836.15代替IEC 60079-14;

• 用修改采用国际标准的GB/T 3836.27—2019代替IEC 60079-32-2 : 2015 ;

•用等同采用国际标准的GB/T 9572代替ISO 8031;

• 用等同采用国际标准的GB/T 10064代替IEC 60167;

• 用修改采用国际标准的GB/T 12476.3代替IEC 60079-10-2;

• 用等同采用国际标准的GB/T 15706代替ISO 12100;

• 用修改采用欧洲标准的GB 25286.1代替EN 13463-1;

•用修改采用国际标准的GB/T 26277代替ISO 16392;

•用修改采用国际标准的GB/T 32072代替ISO 9563;

• 用等同采用国际标准的GB/T 33204代替ISO 21178;

• 用等同采用国际标准的GB/T 34366代替ISO 21179;

•用修改采用欧洲标准的HG/T 3037代替EN 1360;

• 增加引用了 GB/T 1408. K GB/T 1408. 2, GB/T 10715、GB 12476. K GB/T 20023、 GB/T 23165、EN 1149(所有部分);

• 删除了 ASTM D257, ASTM D2624-07a, ASTM D4308-95, ASTM E582-88, ASTM E2019-03.BS 5958 (所有部分)、BS 7506-2、DIN 51412-KDlN 51412-2 JNlOSH TR 42, 并移至参考文献。

---将文中引用的IEC 60079-7 = 2007中试验方法26.14和26.15修改为GB/T 3836.27—2019中 4.10和4.11,两个试验方法已修订并列入了 GB/T 3836.27—2019o

—修改了 7.8.3.1中汽油、柴油的有关参数等内容,以符合我国实际情况。

本部分做了下列编辑性修改:

---纳入了 IEC TS 60079-32-1 = 2O13∕AMD1 :2017 的内容;

--删除附录G“试验”,试验部分内容见GB/T 3836.27—2019 ;

——删除第6章和附录A中关于IEC 60079-7 = 2007中试验方法26.14和26.15的注;

—删除7.3.2.1中关于导电储罐容量和容量单位的注;

——将表9a)和表9b)合并为一个表格。

本部分由中国电器工业协会提岀。

本部分由全国防爆电气设备标准化技术委员会(SAC/TC 9)归口。

本部分起草单位:南阳防爆电气研究所有限公司、国家防爆电气产品质量监督检验中心、中海油天 津化工研究设计院有限公司、托肯恒山科技(广州)有限公司、北京三盈联合石油技术有限公司、河南省 济源市矿用电器有限责任公司、新黎明科技股份有限公司、福建上润精密仪器有限公司、江阴市富仁高 科股份有限公司。

本部分主要起草人:张刚、王军、乔秦、张材、季鹏、周斌涛、郑振晓、王巧立、戈剑、徐东成。

1范围

《爆炸性环境》的本部分给出了设备、产品和工艺过程避免静电点燃和静电电击危害的指南,以及保 证设备、产品或工艺过程安全使用的操作要求。

本部分适用于对静电危害进行危险评定,或用于制定电气或非电气设备标准或专用产品标准。

工业流程与环境中通常导致问题的静电危害都予以考虑。这些流程包括固体、液体、粉末、气体、喷 雾及爆炸物的处理。对每种情况,确定静电危害来源及特性并给出具体处理建议。

本部分的目的是为控制静电提供标准的建议,例如,导体接地、减少起电、限制绝缘件的可起电面 积。在某些情况下,静电是工艺过程的一部分,例如,静电喷涂,但同时静电产生的负面影响是本部分关 注的内容。如果能够符合本部分的标准建议,则爆炸性环境中的静电放电危害可降低到可接受的低水平。

如果不能满足本部分的要求,也可采用其他至少达到同等安全水平的方法。

注:固体、液体、气体、爆炸物和人体静电的产生原因,以及静电如何导致点燃或静电电击的描述参见本部分附录A 和附录 B 及 IEC/TR 6134O-IO

本部分不适用于与雷电有关的静电危害,也不适用于电子元件损坏。

本部分不取代涉及特定产品及特定工业环境的标准。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1408.1 绝缘材料 电气强度试验方法 第1部分:工频下试验(GB/T 1408.1—2016, IEC 60243-1 :2013,IDT)

GB/T 1408.2 绝缘材料电气强度试验方法第2部分:对应用直流电压试验的附加要求 (GB/T 1408.2—2016, IEC 60243-2 : 2013,1DT)

GB/T 1410 固体绝缘材料体积电阻率和表面电阻率试验方法(GB/T 1410—2006 , IEC 60093: 19 80,1DT)

GB/T 3684 输送带 导电性 规范和试验方法(GB/T 3684—2006 ,ISO 284 : 2003 ,IDT)

GB 3836.1 爆炸性环境 第1部分:设备 通用要求(GB 3836.1—2010, IEC 60079-0=2007, MOD)

GB/T 3836.11 爆炸性环境 第11部分:气体和蒸气物质特性分类 试验方法和数据 (GB/T 3836.11—2017, IEC 60079-20-1 :2010,1DT)

GB 3836.14 爆炸性环境 第14部分:场所分类 爆炸性气体环境(GB 3836. 14—2014, IEC 60079-10-1 :2008,IDT)

GB/T 3836.15 爆炸性环境 第15部分:电气装置的设计、选型和安装(GB/T 3836.15—2017, IEC 60079-14 :2007,MOD)

GB/T 3836.27—2019 爆炸性环境 第 27 部分:静电危害 试验(IEC 60079-32-2 : 2015 ,MOD)

GB/T 9572 橡胶和塑料软管及软管组合件 电阻和导电性的测定(GB/T 9572—2013,

ISO 8031:2009,IDT)

GB/T 10064 测定固体绝缘材料绝缘电阻的试验方法(GB/T 10064—2006 , IEC 60167=1964, IDT)

GB/T 10715带传动 多楔带、联组V带及包括宽V带、六角带在内的单根V带 抗静电带的导 电性:要求和试验方法(GB/T 10715—2002,ISO 1813 : 1998,MOD)

GB 12476.1可燃性粉尘环境用电气设备 第1部分:通用要求(GB 12476.1—2013 , IEC 61241-0:2004, MOD)

GB/T 12476.3可燃性粉尘环境用电气设备 第3部分:存在或可能存在可燃性粉尘的场所分类 (GB/T 12476.3—2017,IEC 60079-10-2 : 2009 , MOD)

GB/T 15706

2010,IDT)

GB/T 20023

1999, IDT)

GB/T 23165

GB 25286.1

GB/T 26277

GB/T 32072

机械安全 设计通则 风险评估与风险减小(GB/T 15706—2012, ISO 12100:

无气喷涂用橡胶和/或塑料软管及软管组合件(GB/T 20023—2005, ISO 8028:

地毯 电阻的测定(GB/T 23165—2008,ISO 10965 : 1998,1DT)

爆炸性环境用非电气设备 第1部分:基本方法和要求

轮胎电阻测量方法(GB/T 26277—2010,ISO 16392 : 2007 ,MOD)

带传动抗静电同步带的导电性要求和试验方法(GB/T 32072—2015 ,

ISO 9563 = 1990,MOD)

GB/T 33204 轻型输送带 电阻测定(GB/T 33204—2016 ,ISO 21178 : 2013 ,IDT)

GB/T 34366 轻型输送带轻型输送带运转产生的静电场的测定(GB/T 34366—2017 , ISO 21179:2013,IDT)

HG/T 3037计量分配燃油用橡胶和塑料软管及软管组合件

IEC 61340-2-3静电 第2-3部分:用于防止静电电荷积聚的固体平面材料电阻和电阻率测定试 验方法(EleCtrOStatiCS—Part 2-3 : MethOdS Of test for determining the resistance and resist!Vity Of SOlid Planar materials USed to avoid electrostatic Charge accumulation)

IEC 61340-4-1静电 第4-1部分:特定用途的标准试验方法 地板覆盖物及固定式地板的电阻

(EleCtrOStatiCS一Part 4-1: Standard test methods for SPeCifiC applications一EleCtriCal resistance Of floor COVeringS and installed floors)

IEC 61340-4-3 静电 第4-3部分:特定用途的标准试验方法 鞋类(EleCtrOStatiCS一Part 4-3 : Standard test methods for SPeCifiC applications一FOOtWear)

IEC 61340-4-4 = 2018静电 第4-4部分:特定用途的标准试验方法 柔性集装袋(FIBC)的静电 分类[Electrostatics—Part 4-4 : Standard test methods for SPeCifiC applications一EleCtrOStatiC classification Of flexible intermediate bulk COntainerS (FIBC)]

ISO 6297 石油产品 航空和馅分燃料 电导率的测定(PetrOleUm PrOdUCtS一AViatiOn and distillate fuels一DeterminatiOn Of electrical COndUCtiVity)

ISO 21183-1 轻型输送带 第 1 部分:主要特性和应用(Light COnVeyOr belts一Part 1: PrinCiPal CharaCteriStiCS and applications)

ASTM F150 导电及静电耗散型弹性地板电阻的标准试验方法(Standard test method for electrical resistance Of COndUCtiVe and StatiC dissipative resilient flooring)

ASTM F1971 轮胎试验台负载测试电阻标准方法(Standard test method for electrical resistance Of tires Under IOad On the test bench)

EN 1081 弹性地板覆盖物 电阻测定(ReSiIient floor COVeringS一DeterminatiOn Of the electrical

resistance)

EN 1149(所有部分) 防护服 静电特性(PrOteCting ClOtheS一EleCtrOStatiC PrOPertieS)

EN 1149-3 防护服 静电特性 第3部分:电荷耗散测量试验方法(PrOteCting ClOtheS一Electrostatic PrOPertieS一Part 3 : TeSt method for measuring the Charge dissipation)

EN 1149-5 防护服 静电特性 第5部分:材料性能和设计要求(PrOteCtiVe ClOthing一Electrostatic PrOPertieS一Part 5 : Material PerfOrmanCe and design requirements)

EN 1361 航空燃油储运橡胶软管及软管组件 技术条件(RUbber hoses and hose assemblies for aviation fuel handling一SPeCifiCatiOn)

EN 14125 加油站地下管道(UndergrOUnd PiPeWOrk for PetrOl filling StatiOnS)

EN 14973 地下装置传送带 电气和可燃安全要求(COnVeyOr belts for USe in UndergrOUnd in

stallations一EleCtriCal and flammability Safety requirements)

NFPA 77 静电推荐实践规程(ReCOmmended PraCtiCe On StatiC electricity)

SAE J1645地面车辆推荐实践规程 燃油系统和元件 静电电荷缓解(SUrfaCe VehiCle recommended PraCtiCe一FUel SyStemS and COmPOnentS一EleCtrOStatiC Charge InitigatiOn)

油轮与油码头国际安全指南(ISGOTT)第5版,国际航运协会,2006 [International Safety GUide for Oil TankerS and TerminalS (ISGOTT) , fifth edition, InternatiOnal Chamber Of ShiPPing, 2006.]

3术语和定义

下列术语和定义适用于本文件。

3.1

抗静电 antistatic

防静电

导电性或耗散性。

注1:用于描述某种材料在接地时不会积聚显著的静电电荷。本部分中该词通常用来描述鞋的类型及与液体一起 使用的防静电剂(ASA)O

注2:最好根据具体情况选择导电性或耗散性。

3.2

导电性 COndUCtiVe

形容具有电阻率或电阻值低于耗散范围(见3.7),允许产生杂散电流弧和静电电击的特性。

注1:导电性材料或物体既不耗散也不绝缘。当接地时,不会积聚显著的静电电荷。

注2:固体材料、外壳和物体的导电范围限值见6.1(表1),散状物料的导电范围限值见9.Io对于某些特殊物体,其 他标准中有特殊定义(见3.3、3.8、3.9)。

注3:包含静电特性的产品标准或其他标准通常会包含“导电性”的特殊定义,这些定义仅适用于这些标准规定的 产品,与本部分的定义可能不同。例如,GB∕T 9572及GB/T 7528软管组件标准。

3.3

导电型防静电鞋 COndUCtiVe footwear

即使在特别危险条件下(例如,处理敏感爆炸物),穿上后人员站立在导电地面上,可保证与大地间 电阻足够低,能保证静电电荷的耗散,但不足以承受500 V耐压的鞋子。

注:见 IEC 61340-4-3 及 IEC 61340-4-5 o

3.4

电导率 COndUCtiVity

体积电阻率数的倒数。

注:单位为西门子每米。

导体 COndUCtOr

导电物体。

被污染的液体 COntaminated IiqUid

自由水分或其他不溶液体体积超过0.5%,或悬浮体超过10 mg/L的液体。

耗散性 dissipative

静电耗散性 electrostatic dissipative

形容具有电阻率或电阻值介于导电与绝缘之间的特性(见3.2和3.15)o

注1:耗散性材料或物体既不导电也不绝缘,但是像导电物体一样,与地接触时,即使在安全限制条件下接触,仍会 产生和/或耗散其设计应用的最大起电电流。

注2:固体材料、外壳和物体的耗散范围限值见6.1(表1),散状物料的耗散范围限值见9.1。对于某些特殊物体,其 他标准中有特殊定义(见3.3、3.8、3.9)。

注3:包含静电特性的产品标准或其他标准通常会包含“耗散性”的特殊定义,这些定义仅适用于这些标准规定的 产品,与本部分的定义可能不同。

耗散型防静电服 dissipative CIOthing

材料及设计要求符合EN 1149-5的服装。

耗散型防静电鞋 dissipative footwear

穿上后人员站立在导电性或耗散性地面上,可保证与大地间电阻足够低,能保证静电电荷的耗散, 但足以承受500 V耐压的鞋子。

注 1 :见 IEC 61340-4-3 及 IEC 61340-4-5 o

注2:符合GB 21148的防静电鞋可满足此功能。

静电电击 electrostatic ShOCk

静电释放电流通过人体或动物身体导致的病理学效果。

夕卜壳 enclosure

围绕和封闭设备的墙、门、盖、电缆引入装置、杆、轴、涂层等。

注1 :对于电气设备来说,外壳指GB 3836.1规定的外壳。

注2:柔性集装袋(FlBC)及其他类似的容器不是设备外壳,在9.6中单独考虑。

危险场所 hazardous area

可燃性或爆炸性气体/蒸气与空气的混合物或粉尘与空气的混合物出现或可能出现的量达到足以 要求采取专门防点燃措施的区域。

注:见 GB 3836.14 和 GB/T 12476.3。

高度起电 high Charging

静电起电率比简单人工操作高的流程。

示例:如摩擦、用布清洁、从座位起来、行走、擦拭衣服等。

注:典型的高度起电操作例子包括,例如,绝缘液体或粉末流动及高压喷雾起电过程。

杂混物 hybrid mixture

可燃性气体或蒸气与可燃性粉尘的混合物。

绝缘性 insulating

形容具有电阻率或电阻值高于耗散范围(见3.7)的特性。

注1:绝缘性材料或物体既不导电也不耗散。静电电荷可在上面积聚,即使与地接触时也不易耗散。

注2:固体材料、外壳和物体的导电范围限值见表1,散状物料的导电范围限值见9.1o对于某些特殊物体,其他标 准中有特殊定义(见3.3、3.8、3.9)。

注3:包含静电特性的产品标准或其他标准中通常有“绝缘性”的特殊定义,这些定义仅适用于这些标准规定的产 品,与本部分的定义可能不同。见GB/T 9572和GB/T 7528软管和软管组件标准。

注4:形容词“非导电性”常被用作“绝缘性”的同义词。本部分避免使用,因为“非导电性”可以理解为“绝缘性”“绝 缘性或耗散性”,以免混淆。

被隔离导体 isolated COndUCtOr

由于接地泄漏电阻超过表22规定的值,可积聚电荷的导电物体。

泄漏电阻 Ieakage resistance

接地电阻 resistance to earth

接触测量表面的电极与地之间的电阻。

注1:单位为欧姆。

注2:泄漏电阻取决于材料的体积和/或表面电阻率,以及所选测量点与地之间的距离。

注3:常见的配置(例如IEC 61340-4-1 ,GB/T 23165及ASTM F150中)使用直径(65±5)mm的环形电极。

最小点燃能量 minimum ignition energy

MIE

通过标准程序测量,能够点燃特定可燃性物质与空气或氧气混合物的最小能量。

注:气体及蒸气的 MlE 见 ASTM E582-88,粉尘云的 MlE 见 GB/T 3836.12 和 ASTM E2019-03o

多相液体 multiphase IiqUid

固体悬浮在液体中、气泡悬浮在液体中,有明显界面边界的相分离不融合混合物。

注:液体在气体中的悬浮物(雾或喷雾)不包括在多相液体中。

释放时间 relaxation time

固体表面或大容量液体或粉末中静电电荷以指数方式从初值衰减到l∕e(即约37%)的时间(参见

注:高电阻率液体产生的强电荷,可能是双曲线性释放而非指数性释放。

表面电阻 SUrfaCe resistance

接触测量表面的两个电极之间的电阻。

注1:单位为欧姆。

注2:常见的规格为符合(见GB 3836.1及GB/T 10064)为平行电极,长度100 mm,相距10 mmo

注3:表面电阻取决于电极规格,使用示例规格电极测量的表面电阻比表面电阻率低10倍。

注4:最好使用柔性导电橡胶带状电极,不用银色漆电极。

表面电阻率 SUrfaCe resistivity

通过表面相对两边单位长度和单位宽度的电阻。

注1 :可参照ASTM D257及BS 7506-2规定的规格。

注2:通常用欧姆表示。有时用欧姆每平方表示电阻率。这样表示不符合国际单位制,宜避免使用。

体积电阻率 VOIUrnereSiStiVity

绝缘材料按照GB/T 1410测量,耗散材料按照IEC 61340-2-3测量时,物体单位长度和单位横截面 的电阻。

注:单位为欧姆米。

4命名法

静电安全规程采用许多形容词对材料及物体的导电性能分类。不同的规程、不同的行业采用的形 容词不同,即便是相同的形容词,定义也可能不同。为了避免混淆,同时也为了方便翻译,这里列出了本 部分中系统采用的专用术语。

固体材料:按照体积电阻率分为导电性、耗散性或绝缘性(见3.2,3.7和3.15),范围限值见表IO

固态物体及纺织品:根据不同应用,按照表面电阻或泄漏电阻分为导电性、耗散性或绝缘性(见3.2、 3.7和3.15)o外壳和一些物体的范围限值见表1。对于某些特殊物体,其他标准中有特殊定义(见3.3、 3.8 和 3.9) O

散状物料(粉末等):按照体积电阻率分为低电阻率、中电阻率或高电阻率(范围限值见9.1) O

液体:按照电导率分为低电导率、中电导率或高电导率(范围限值见7.1.4)o

注:关于静电特性、概念和术语的更多信息见附录A〜附录F和GB/T 3836.27-2019o

电阻:在其他文件中多以指数形式描述。但是指数描述的数值太小,且静电学中常用的指数6,8,9 在印刷物或项目文档中容易被误读,在注中甚至不容易读出。因此,本部分中采用国际单位制(SI)词 头,不用指数形式:

电流:出于同样的原因,也采用国际单位制(Sl)词头,不用指数形式:

工业和日常生活中经常出现静电。大多数情况静电是无害的,有时完全没有被引起注意,有时也仅 是令人讨厌。但是静电有时也会带来危险。对于这种情况,通常可以通过电荷释放减少危害(参见附 录A) o

静电电荷造成的危害包括:

b) 静电电击和其他危害(例如,跌落、摔倒),见GB/T 15706;

d)造成电子设备损坏(不属于本部分内容)。

另外,在加工和装卸流程中静电可能引起操作问题,例如,造成物品相互吸附,或吸附灰尘。

产生静电方式如下:

a) 固体接触和分离,例如,传送带、塑料胶片等在滚筒上的运动,人的行走;

b) 液体或粉末流动,产生喷雾;

C)感应现象,例如,物体由于处在电场中而达到高电势或携带电荷。

大部分行业和工作环境中,静电电荷积聚会产生危害,出现问题,尤其是在化工、制药、石油及食品 加工行业,可能会造成点燃和爆炸危险。

由于涉及的工业流程众多,不可能全部给出详细信息。本部分尽量对每个流程有关的问题予以说 明,并对如何避免静电提出建议。这些信息有助于工厂操作者采取措施防止点燃潜在可燃性环境及产 生静电电击。

本部分分成若干章节以方便使用。本部分主要涉及下列相关静电问题:

a) 固体处理;

b) 液体储存及处理;

C)气体与蒸气处理;

d) 粉末储存及处理;

e) 爆炸物储存及处理;

f) 人体引起的静电问题;

g) 避免静电电击;

h) 机器和设备的接地及等电位联结;

i) 测量方法。

本部分也介绍了静电起电及危害相关的基本信息,参见附录A〜附录F和GB/T 3836.27—2019o 这些信息有助于读者更好理解文中给出的建议,有助于把这些建议应用于本指南中未涉及的领域。

本部分非常复杂,对于新读者来说,正确评价产品及工艺的静电危害可能不太容易。因此附录F 给出了通用应用信息,与正文相关章节对应并提供参考。

静电危害很少能够自我消除。除了静电危害的预防措施,也宜采取其他预防措施,如防爆措施。这 些预防措施宜与其他避免危害的措施一致,如防止其他原因引起的点燃、预防毒气危害等。考虑整个工 作系统的所有风险来源,采取的覆盖所有风险的安全措施协调平衡,这一点至关重要。接地系统可能会 影响到其他保护系统,例如,阴极保护或本质安全电气设备,对此宜特别注意。

6固体材料静电

按照体积电阻率固体材料通常划分为绝缘性材料、耗散性材料或导电性材料。外壳通常按照表面 电阻或电阻率划分(按照GB 3836.1 .GB/T 10064,GB/T 141OJEC 61340-2-3的方法或等效方法测 量)。GB/T 3836.27—2019也详细介绍了测量方法。两种分类等效,因为对于指定的电极几何形状,表 面电阻率是表面电阻的10倍。对于其他特定应用,可采用不同的定义(例如,地面的泄漏电阻)。这些 应用中常用的临界值见表Io

表1固体材料在温度(23±2)°C∖相对湿度(25±5)%条件下的 特性范围限值及物体分类示例

|

物体 |

单位 |

条款 |

导电性 |

耗散性“ |

绝缘性“ |

|

材料 |

体积电阻率(Q ∙ m) |

6.2.1 |

VIOO k∩ ∙ m |

100 kΩ ∙ m〜Vl GΩ ∙ m |

≥1GΩ∙m |

|

外壳 |

表面电阻(Q) |

6.2.1 |

<10 k∩ |

10 k∩~100 GΩ |

≥100 GΩ |

|

表面电阻率(Q) |

6.2.1 |

<100 k∩ |

100 k∩~<l TΩ |

≥1 TΩ | |

|

布料 |

表面电阻(Q) |

11.5 |

不适用 |

<2.5 GΩ |

≥2.5 GΩ |

|

鞋子 |

泄漏电阻(Q) |

11.3 |

<100 k∩ |

100 k∩~<100 MΩ |

≥100 MΩ |

|

手套 |

泄漏电阻(Q) |

11.6 |

<100 k∩ |

100 k∩~<100 MΩ |

≥100 MΩ |

|

地面 |

泄漏电阻(Q) |

11.2 |

<100 k∩ |

100 k∩~<100 MΩ |

≥100 MΩ |

|

管道 |

单位长度电阻(Ω∕m) |

7.7.2.1 |

Vl k∩∕m |

1 kΩ∕m~≤l MΩ∕m |

≥1 MΩ∕m |

|

软管b |

单位电阻(Q) |

7.7.3.1 |

<1 k∩ |

1 k∩~<l MΩ |

≥1 MΩ |

|

"如局部环境条件与(23±2)°C∖相对湿度(25 + 5)%的最不利试验条件有显著不同时,可对危险进行详细评估后 釆用其他试验条件。一些国家,尤其是在冬天,相对湿度(12 土 3)%、温度(23 + 2)°C适合用于设备取证的试验 条件。由于非金属的电阻很大程度上取决于测量电压,所以测量时要选择与测量目的及测试结果一致的测量 电压(一般 500 V~l 000 V)O b依据GB/T 9572,软管的电阻值在相对湿度(50+5)%的条件下测量,这是7.7.3.2表15中的最新值。ISO和 CENELEC过去使用的值稍有不同。特殊应用行业标准可能釆用其他分类(例如,GB∕T 9572中工业用导电软 管、车用耗散性防静电软管),这些并不表示静电安全。 | |||||

外壳的要求是为了防止摩擦起电,因此没有必要把外壳内未指明的工艺所储存的电荷耗散掉。

过去没有除湿试验箱,出于安全考虑,通常在相对湿度50%条件下测量。现在已不用这种方法,在 相对湿度50%时的限值(软管除外)仅在其他文件中给出。在无法满足适当气候条件时,才宜使用这些 限值。由于相对湿度20%时材料的起电能力高于相对湿度30%时材料的起电能力,所以相对湿度 30%时的数值降低为相对湿度(25 + 5)%时的值。测量时尽可能采用相对湿度范围较低值。

除非试验方法另有规定,不均匀材质特性测量值宜取平均数,并在最接近的数量级处四舍五入。不 均匀材质在不同方向的电阻率可能不同。

在表示衣物耗散特性时,用电荷衰减率表示,不用测量电阻表示(见EN 1149-3和EN 1149-5) o

使用电气绝缘固体材料形式很多,包括管道、容器、板材、涂层及衬层等。在危险区域使用电气绝缘 固体材料,可能产生多种静电危害,尤其是下列情况:

a) 材料可能使导电物体对地隔离,从而产生很高电势引起火花(参见A.3.2);

b) 材料表面的电荷可能导致刷形放电(参见A.3.4);

C) 静电发生器中导电性和绝缘性材料组合(见12.3),可能导致剧烈的传播型刷形放电(参 见 A.3.5)o

如果采用绝缘材料,需要进行风险评估,以确定是否存在任何能导致现场绝缘材料直接产生静电起 电或者间接感应静电起电的工艺。

6.2使用导电或耗散材料代替绝缘材料

危险场所尽量减少使用绝缘材料,这是较好的做法。通常可以使用固有导电材料(例如,金属),过 去许多以绝缘形式使用的材料(例如,橡胶或塑料),现在可符合表1给出的导电或耗散材料要求的等 级。电导率的提高主要是通过添加导电成分(例如,炭黑),或者在其表面采用吸湿剂吸附空气中的湿 气,导电聚合物、带有导电单元的层合板以及金属镀膜,已被开发用于提高静电耗散性。

这些导电性和耗散性材料按照第13章可靠接地,且按照第13章具有持久耐用性,这一点非常重 要。同样,如果采用导电性涂覆或耗散性涂覆防止绝缘材料产生电荷,则涂覆的正确接地并且证明能持 久适用于特定的危险场所,这一点也非常重要(尤其是O区和1区)。

同样需要注意,使用炭黑等添加剂的比例过高,可能降低材料的物理性能(主要是强度和耐化学 性)。这会造成材料不适合某些应用。采用固有导电聚合物作为导电成分或涂层,可以避免这种情况。 宜注意确保耗散性添加剂有足够高浓度含量,并且分布均匀。

注:材料是否是耗散性材料或是导电性材料,无法通过颜色判断。黑色聚合物可能不是耗散性材料,现代的导电性 材料或耗散性材料可能有各种颜色。

纤维织物,例如,滤布,可加入不锈钢或其他导电性或耗散性纤维,成为耗散性材料。应注意确保洗 涤及机械应力作用不会影响纤维整体的导电性,也不会形成导电纤维隔离斑块。

6.2.2耗散性固体材料

如果材料的表面电阻、表面电阻率或体积电阻率符合6.1的复合标准,则被定义为耗散性材料。

一般来说,如果耗散性材料按照第13章要求接地,则不需要采取其他保护措施。但是,涉及高速分 离的过程(例如,传送机和传动带,见6.4)可能要求低电阻率和电阻。

注1:对于电阻率处于耗散范围上限的材料,如果要使其符合第13章的要求,则其制成品的几何结构会有明显限 制(例如,长管、细丝不符合接地要求,而有较大接地面积的薄片材料则符合要求)。

有些情况,尤其是有塑料薄膜或薄片的材料,通过添加材料使表面吸收湿气,从而提高表面导电性。 如果这种耗散性塑料薄膜或薄片用于低湿度条件则宜注意:在环境湿度过低(低于30%)时,材料可能 成为绝缘性材料并积聚静电电荷。

宜保证耗散性涂覆不能被洗掉、擦掉,也不能随时间推移而失效。否则,此类涂覆仅适用于作为减 少静电电荷积聚的临时措施。

包装材料用的耗散性添加剂宜与包装的产品匹配。如果产品吸收了其接触的耗散性添加剂,则可 能导致产品污染和/或使包装耗散性能丧失。

注2:新型静电耗散添加剂可增加体积电阻率,因此对湿度不太敏感,但是仍像其他添加剂一样受老化影响。

注3:硫化橡胶加炭黑制成的耗散材料,电阻可能会随着温度的降低而升高。此类材料在20。C可能为耗散性材料 (~100 MΩ),但是在0 °C时,可能为绝缘材料(〜10 TΩ)o

6.2.3导电性物体及耗散性物体的接地

除了非常小的物体,所有金属及其他导电性或耗散性材料都要根据第13章接地。被隔离物体的电 容取决于物体尺寸、周围材料及与其他导体的距离,同时安装条件下与未安装条件下也可能有很大差 别。被隔离物体的最大允许电容取决于气体、蒸气和粉尘的可燃性,如表2表示为i、n a、]IB及nc 类气体类别(GB/T 3836. 11,参见D. 3 ) , DI类粉尘(GB 3836. 1 ),危险场所分类(GB 3836. 14和 GB/T 12476.3,参见D.2),并考虑以下内容:

a) 对于HC类气体,如果物体达不到危险电势,并且不处于0区,则低于3 PF的电容不需要 接地。

b) 对于1区H A气体及20区、21区,如果没有高起电过程,则最大允许隔离电容可增至6 PFO

C)对于I类及粉尘20区和21区,如果没有高起电过程,并且处理的粉尘最小点燃能量大于

d) 表2的限值并不是防止引燃放电的绝对值,仅是将出现的风险降至可接受的低水平。

e) 手持装置及手动工具可认为通过使用者接地。在危险场所工作时,如有任何疑问,用户宜确保 设备接地。

f)人体会导电,会形成足够电容,引起引燃放电。因此在进入。区、1区、20区、21区或I类危险 场所之前,宜按照第11章接地。

表2爆炸性环境不同区域允许的最大隔离电容

|

区域 |

1类 |

∏ A |

∏B |

πc |

皿类 |

附加条件 |

|

0区 |

10 PF |

3 PF |

3 PF |

不准许有被隔 离导电物体 |

—— |

无高起电过程 |

|

1区 |

6 PF |

3 PF |

3 PF | |||

|

2区 |

在正常运行包括维护和清洁时,如果不可能 出现产生危险电势的起电过程,则无要求 |

—— | ||||

|

20区、21区 MIE<10 mJ |

—— |

—— |

—— |

6 PF | ||

|

20区、21区 MIE>10 mJ |

—— |

—— |

—— |

10 PF | ||

|

22区 |

一 |

一 |

一 |

在正常运行包括维护和 清洁时,如果不可能出现 产生危险电势的起电过 程,则无要求 | ||

注1:再分类的依据是可能安装设备的爆炸性气体环境的最大试验安全间隙(MESG)或最小点燃电流比(MICR)

(见 GB/T 3836.11),详见 C.6 及 D.3o

注2:手动摩擦通常不视为高起电过程。

表面电阻大于10 G∩的耗散性材料,可能不需要接地。如有疑问,则需要进行附加试验,证明未接 地物体的静电安全性(例如,6.3.9)。

6.3使用固体绝缘材料的预防措施

按照GB 3836.14和GB/T 12476.3的危险场所分类不同,用于危险场所绝缘材料的使用限制条件 不同:

a) 0区,在正常运行包括维护和清洁时,甚至在出现罕见故障时,如果不会出现产生危险电势的 起电过程,才能使用固体绝缘材料;

b) 1区,在正常运行包括维护和清洁时,以及可能出现故障时,如果不会出现产生危险电势的起 电过程,才能使用固体绝缘材料;

C) 2区,在正常运行包括维护和清洁时,如果不会出现产生危险电势的起电过程,才能使用固体 绝缘材料;

d) 20区、21区及22区,宜考虑火花、刷形放电、锥形放电及传播型刷形放电(参见A.3)o然而, 实践经验、实验证据及缺少的案例都表明,在没有可燃性气体或蒸气的情况下,即使是点燃性 敏感的粉尘云也不会被刷形放电点燃。

注1:清洁和擦拭布料中采用的混合纤维产生的静电电荷,足够产生点燃可燃性溶剂蒸气的放电。通常随着擦拭 动作速度加快、强度增大,产生的电荷增多。如果清洁或擦拭的材料为绝缘材料,同样也能积聚大量电荷,产 生引燃放电。对于棉制品或混合纤维,如果需要控制静电电荷,尤其用可燃性绝缘试剂进行清洁和擦拭时, 可在其中加入静电耗散成分。

注2:使用绝缘材料时,污染物(例如,油脂或水分)可能影响潜在点燃危害。

注3:如果放置于已起电的绝缘表面上,导电性固体、物体或液体可能形成危险的被隔离导电区域。

另外,在所有区域如果不可避免要使用固体绝缘材料,为了防止引燃放电,宜采取6.3.2〜6.3.4给 出的预防措施。6.3.2〜6.3.4给出了预防引燃刷形放电的相关措施,6.3.4也给出了预防传播型刷形放 电的相关措施。

6.3.2可起电绝缘表面的尺寸限制

危险场所如果需要使用可起电绝缘材料,绝缘表面的最大允许尺寸取决于气体、蒸气和粉尘的可燃 性,如表3表示为I、KA、KB及H C类气体类别(GB/T 3836.11),或In类粉尘(GB 3836.1),危险场所 分类(GB/T 12476.3,参见D.2),并考虑以下内容:

a) 对于薄板材料,该面积为暴露的(可起电的)面积;

b) 对于弯曲物体或形状不规则物体,该面积为物体最大投影面积;

C)对于细长材料,例如,电缆护层或管道,该面积由横截面尺寸(即电缆护层或管道的直径)决定; 但细长材料盘绕时按薄板材料处理;

d) 对于通过流动液体或粉末的细窄管道或导管,可能要求更小的直径;

e) 常规电缆可以在所有区域使用,见GB/T 3836.15o然而,粗大电缆的特厚绝缘层宜进行实验 测试,例如,按照GB/T 3836.27—2019中4.11的试验。

用于危险场所的非导电性固体材料,不能超过表3规定的相应危险区域允许的最大面积或宽度,能 够用实验方法证明在任何时间都不会出现危险静电电荷或放电机理(见6.3.9)的情况除外。例如,挂在 天花板上的标志或灯,通常不会接触任何放电机理。对于这种情况,加设“只能用水润湿的布清洁,允许 自然风干”字样的警告牌,足以避免清洁时起电。

表3危险场所固体绝缘材料尺寸限制

|

分区 |

I类 |

∏ A |

∏B |

πc |

Dl类 | |||||

|

最大面积 2 mm |

最大宽度 mm |

最大面积 2 mm |

最大宽度 mm |

最大面积 2 mm |

最大宽度 mm |

最大面积 2 mm |

最大宽度 mm |

最大面积 2 mm |

最大宽度 mm | |

|

0 |

10 OOO |

30 |

5 000 |

3 |

2 500 |

3 |

400 |

1 |

一 |

一 |

|

1 |

10 000 |

30 |

10 000 |

30 |

2 000 |

20 |

一 |

一 | ||

|

2 |

无尺寸限制 (见 6.3.1) |

无尺寸限制 (见 6.3.1) |

无尺寸限制 (见 6.3.1) |

—— |

—— | |||||

|

20,21,22 |

—— |

—— |

—— |

—— |

—— |

无尺寸限制 (见 6.3.1) | ||||

|

注1 :宽度值适用于细管、电缆护层和其他宽度或直径小的材料。 注2:标志为∏ B的设备也适用于要求∏ A设备的场所,同样,标志为∏ C的设备也适用于要求H A或H B设备 的场所。 注 3:例如,GB 3836.1 .CENELEC TR 50404、TRBS 2153 JNlOSH TR42 及 BS 5958 也采用这些限值。 注4:再分类的依据是可能安装设备的爆炸性气体环境的最大试验安全间隙(MESG)或最小点燃电流比(MlCR) (见 GB/T 3836.11),详见 C.6 及 D.3o 注5:表3的限值并不是防止引燃放电的绝对值,仅是将出现的风险降至可接受的低水平。 注6:现有知识显示,在没有可燃性气体或蒸气(见A.3.4)的情况下,即使是敏感粉尘也不会被刷形放电点燃。 然而,在某些情况下比手动摩擦更强的电荷生成过程,可能产生传播型刷形放电(见6.3.4.2)o | ||||||||||

6.3.3接地的金属网

如果固体绝缘材料加入接地网(或金属框架),或者表面缠绕这种接地网,则表3给出的面积可以扩 大4倍。另外:

a) 网上的层厚度宜为6.3.4.2给出的值,以防止刷形放电;和

b) 宜按照6.3.4.3防止产传播型刷形放电;和

C)宜特别注意防止或发现断裂,断裂会导致导电部件隔离,产生比绝缘表面更大的静电危害。

6.3.4接地导电表面的绝缘涂覆

6.3.4.1 概述

接地导体表面(尤其是金属表面)的固体绝缘层或涂覆,由于几种原因会产生刷形放电和/或传播型 刷形放电。

6.3.4.2避免刷形放电

实践经验表明,在下列情况下刷形放电不可能引起点燃:

a) 避免高静电起电过程(例如,重复填充及排空带有绝缘内衬的导电性容器);和

b) 对于I类、]IA、]IB气体和蒸气,层厚度不超过2 mm,对于∏ C气体和蒸气,厚度不超过 0.2 mmo对于粉尘无厚度要求,但是粉末层能形成高电阻连续膜(例如,通过自身聚合或与水 反应)的情况除外。

注1:手动摩擦通常不视为高起电过程。

注2:涂覆越薄,手动摩擦表面产生的刷形放电引燃性越低,而表面由于静电起电过程更加剧烈,产生的传播型刷 形放电更易点燃。

对于这些情况,在危险场所没有必要采取特殊保护措施。但是,如果材料是氟化聚合物,则建议对 起电能力进行实验评估,例如,按照GB/T 3836.27—2019中4.11的试验。

6.3.4.3避免传播型刷形放电

导电性表面的绝缘层或涂覆层在高起电或重复起电时,会出现传播型刷形放电。可采用下列一种 或多种措施避免此类放电:

a) 金属或其他导电性材料避免采用薄绝缘涂覆。薄涂覆易产生传播型刷形放电。如果涂覆厚度 大于10 mm通常可以避免传播型刷形放电。

b) 减少涂覆的表面积或体积电阻率。目前尚不知道防止传播型刷形放电的精确数值,但是表1 给出的耗散材料值以及小于100 GΩ的泄漏电阻已足够低了。

C)采用介电强度低的涂覆(同种固体材料的击穿电压小于4 kV,机织布料击穿电压小于6 kV, 参见A.3.5)o此类涂覆可在产生传播型刷形放电产生之前被电气击穿。宜按照GB/T 1408.2 及GB/T 1408.1给出的方法,或GB/T 3836.27—2019给出的方法测量介电强度。

d)避免高起电过程或重复性起电过程(例如,高压电极附近的空气离子、高速流动的液体、气动传 输的粉末以及机器传输的纸或塑料薄膜)。

注1:溶剂漆或水溶性漆层或者松散粉尘层,由于空隙较小,通常产生的击穿电压较低,因此此类覆层不易产生传 播型刷形放电。

注2:烤漆或搪瓷击穿电压太高,通常不能避免传播型刷形放电。

注3:卷轴上缠绕复合物膜,或从导电性或绝缘性表面上提起的复合物膜,可能产生双极电荷,即,薄膜两个表面上 产生数量相同、极性相反的电荷。这会导致刷形放电,甚至有时会产生传播型刷形放电。

注4:手动摩擦通常不视为高起电过程。

6.3.5绝缘材料的导电性涂覆或耗散性涂覆

绝缘表面施加导电性涂覆或耗散性涂覆时,需要特别注意确保导电粒子均匀分布。如果分布不均 匀会导致形成隔离导电岛,隔离导电岛很容易被附近的绝缘表面传递电荷。这种隔离导电岛比绝缘表 面的静电危害更大。

导电性涂覆宜按照第13章规定,像其他导体一样接地。

6.3.6静电耗散剂

布料和地板中常用耗散性防静电剂,增加液体和材料的电导率。宜注意确保防静电剂浓度足够实 现所需功能。例如,耗散性防静电剂可能会被稀释或冲洗掉。因此,需要监控和维护其有效性。目前已 研制出永久性防静电聚合物添加剂,可以解决这些问题。

6.3.7 潮湿

某些固体绝缘性材料相对湿度保持在65%以上,表面电阻率就可以降低到耗散性水平。虽然潮湿 空气不导电,但是由于材料的吸水性,水/水分可能吸附在材料表面上。如果有合适的接地路径,这可能 足以防止静电积聚。

然而,有一些材料(例如,玻璃或天然纤维)的表面可以吸附足够的水分,能确保表面导电性足以防 止静电积聚;而另外一些材料(例如,聚四氟乙烯或聚乙烯)则不同,这些材料在相对湿度较高时也能积 聚静电电荷。同样,当湿度低于30%时,对湿度敏感的材料通常又具有较高的绝缘水平。因此,增加相 对湿度,并不是对所有情况都有效。总之,不宜把它作唯一的保护措施。对0区场所,这一点尤其重要。

6.3.8 电离/电荷中和

6.3.8.1 概述

空气电离可以使空气局部达到富离子状态,从而使固体绝缘材料上的电荷被中和。这种方法对中 和绝缘塑料板或薄膜上的电荷尤其有效。可采用6.3.8.2~6.3.8.5给出的方法。如果电荷产生的速率 超过空气中离子生成或离子移到起电表面的速率,或者没有足够所需极性的离子,则中和过程不会成 功。因此,这些装置正确安装及定期维护尤为重要,尤其要考虑诸如环境条件(例如,粉尘和温度)的影 响,与加工材料、机器部件及人员有关的装置位置可能对其有效性的影响。

操作过程中一个阶段电荷减少,并不妨碍下一阶段产生电荷,因此可能需要在多个位置放置离子发 生器。定位非常重要,宜根据现场测量的残余电荷或电势,确定单个装置安装的有效性。宜特别注意, 对薄膜和板材需要确保离子指向正确的侧面,避免形成双极层,形成传播型刷形放电。

只要保持清洁及灵敏,电晕点会一直保持功能。宜采取有效的维护措施,控制污染物积聚(例如,油 墨、镀膜溶液或纸屑)及腐蚀产物。

宜依据电荷生成率或电荷衰减时间选择离子发生器。1区IlC场所不宜使用离子发生器,经专家 进行风险评估可以使用的情况除外。另外也不宜用于0区作为唯一的安全措施。

6.3.8.2无源离子发生器

尖形电极如接地尖针、细导线或导电金属箔,当置于高度起电表面形成的电场中,会产生电晕放电。 这样提供的离子会中和壳体上的电荷。然而这种方法作用有限,而且如果无源离子发生器接地不当,也 会产生放电。

6.3.8.3有源离子发生器

有源离子发生器通过在一些电晕点上施加高电压产生离子。商业系统经常使用5 kV~10 kV的 交流电压。采用高压电源可消除无源离子发生器对电场低于电晕起始阈值以下电荷的控制限制。电晕 点的电流可通过高电阻或电容耦合进行限制。

有源离子发生器宜适用于其使用场所,并且设计和结构宜能防止其成为可能的点燃源。在设计时 要注意保证离子发生器提供的离子与工艺过程要求的离子平衡。

6.3.8.4放射性/软X射线离子发生器

放射性及软X射线源对周围空气进行电离,可用于耗散起电物体的电荷。这种电离作用本身不会 产生点燃危险,但是限制了有效性(随着放射性物质的衰减性能下降)。

采用高压或放射源的电离风机主要用于较为笨重物体耗散电荷。然而,由于离子再结合或者物体 壁吸附离子,离子浓度会迅速下降。这样很难远距离输送电离空气。含有高电压的部分宜置于非危险 区域,经防爆认证的情况除外。

注:可按照IEC 61340-4-7规定的方法对离子发生器的功能进行测试。

6.3.9确定放电引燃性的方法

如果6.3.2-6.3.8的要求不适用,可通过实验测定放电引燃性数值。

一种方法是将样品置于最不利条件下产生尽可能高的电荷(至少达到使用中可能出现的最高水 平),靠近接地的球以产生放电,并使放电通过已知MlE值的气体混合物。试验方法见IEC 61340-4-4 = 2018o

通常用放电转移的最大电荷表示火花和刷形放电的引燃性,而不用爆炸性气体混合物表示。试验 方法见GB/T 3836.27—2019中4.11o表4总结了所有极限值。

宜特别注意保证试验样品尽可能产生高的电荷,能够补偿感应电荷,且只能记录单一离散放电。

表4最大允许转移电荷

|

爆炸类别 |

EPL Ma EPL Mb 矿用 |

EPL Ga O区 |

EPL Gb 1区 |

EPL GC 2区 |

EPL Da 20区 |

EPL Db 21区 |

EPL DC 22区 |

|

I |

60 nC |

一 |

一 |

一 |

一 |

一 |

一 |

|

∏ A |

一 |

25 nC |

60 nC |

60 nC |

一 |

一 |

一 |

|

∏B |

一 |

10 nC |

25 nC |

25 nC |

一 | ||

|

∏C |

一 |

放电不可测 |

10 nC |

10 nC |

一 |

一 |

一 |

|

m |

一 |

一 |

一 |

一 |

60 nCa |

200 nCa |

200 nCa |

|

注1: 1区和21区的限值保证正常运行时不宜出现引燃放电。因考虑到异常情况及这些区域较高的安全要求, 。区和20区的限值减小。 注2:对于设备保护级别(EPL)的解释见GB 3836.1或附录EO 注3:所有数值都有一定的安全裕度。最近的工作显示,一直在用的IlB类数值安全裕度较小。为了补偿安全裕 度的差值,HB的数值从30 nC降低到25 nCo | |||||||

|

-数值仅适用于未接地的导电性部件或耗散性部件产生的火花放电。 | |||||||

6.4传送带和传动带

用于传动或运输固体材料的输送带,由于与接触表面(主要是传动轴和传送带)连续分离会产生大 量电荷,从而会产生点燃危险。产生的电荷量取决于输送带、传动轴以及滚轴的材质,并且随着输送带 速度和张力的提高,接触面宽度的增大而增加。

如果输送带耗散性足够,输送带获得的电荷只能通过接地导电滚轴对地安全耗散。通过输送带端 部运至料斗或斜槽的材料能够携带大量电荷。导电性或耗散性输送带不能移除绝缘传送物携带的 电荷。

传送带是随滚轴(通常为金属)转动运送物料的环形带。如果符合下列要求可认为传送带是耗散性 传送带:

b) 按照3.21规定的电极布局测量传送带两面的表面电阻均小于75 MQ;或者

C)多层不同材料制成的传送带,如果两个相对外表面之间的电阻(在温度23 °C、相对湿度50% 的条件下测量)小于1 GQ,则认为传送带为耗散性传输带。

注:按照GB/T 3684及EN 14973测量表面电阻的条件:温度(23+ 2.) °C,相对湿度(50±5)%,环电极直径25 mm 的、外环电极内径125 mm、外径150 mmO用3.21规定的电极配置测得的表面电阻小4倍。

按照GB 3836.14和GB/T 12476.3的危险场所分类,表5总结了不同危险场所传送带需要采取的 措施。

表5对传送带的要求

|

带速度 |

0区 |

1区 |

2区 |

20区 |

21区 |

22区 | |||

|

HC |

IIA 和 IlB |

MlE <10 mJ |

MlE >10 mJ | ||||||

|

≤0.5 m/S |

允许使用耗散 性,传送带及导 电性滑轮,不使 用传送带连接 装置 |

允许使用耗 散性"传送带 及导电性滑 轮,可以使用 传送带连接 装置 |

符合6.4.1即 可,除非经验 表明,引燃放 电情况频繁 发生 |

允许使用耗散性。传送带及导 电性滑轮,可以使用传送带连 接装置 |

符合6. 4. 1即 可,除非经验表 明,引燃放电情 况频繁发生 | ||||

|

0.5 m/S〜5 m/S |

不准许 | ||||||||

|

5 m/s~30 m/S |

耗散性。传送 带及导电性 滑轮,不使用 送带连接 装置 |

不准许 |

允许使用耗散 性"传送带及导 电性滑轮,不使 用传送带连接 装置 | ||||||

|

注:暂无速度〉30 m/s的传送带的相关信息。 | |||||||||

|

"关于耗散性传送带的定义见6.4.2o | |||||||||

1区的要求(HA、]IB)同样适用于I类设备。然而,绝缘性煤尘传送带很难点燃导电性煤尘,因此 如果风险评估表明点燃风险很低则可以采用类似的传送带。

表5及6.4.2的内容不适用于通过电晕耗散电荷的传送带。此类传送带应由专家测试,如测量其在 最不利条件下的起电能力。

传送带上覆盖的蜡层或污物层可能增加其荷电率及电阻,从而增加充电危害。宜注意保证修理工 作不会增加这些数值。最基本的是保证用于连接传送带的绝缘性黏合剂不会中断导电通路。

ISO 21183-1中描述的轻型传送带经常需要符合高度专业化的客户需求,对这些情况,应使用具体 标准 GB/T 33204 和 GB/T 34366o

传动带指用于驱动旋转部件或机器的V形带或平带。由于接触表面的连续分离会生成的电荷数 量取决于传动带的材质、滑轮的材质,并会随着速率的提高、带子张力的提高以及接触面宽度的增大而 增加。按照GB/T 32072和GB/T 10715,如果满足如下条件,则可认为传动带材料为耗散性:

其中,L为传动带上两个导电性电极(例如,石墨、银粉漆、金属电极)间的距离,B为平带的宽度或 V形带侧面宽度的两倍,R为在温度(23±2)笆、无湿气凝聚时测得的电极间的电阻。

注:在旧文件中(如CENELEC TR 50404),接受准则为RXBWIOO kΩ ∙ m,其中R为安装好的两个滑轮间传动带 内侧中间点与地间的电阻,B为平带的宽度或V形带侧面宽度的两倍。因为这个R×B准则依据的是两滑轮 之间的距离,因此不可能作为传动带是否为耗散性的评判依据。因此,GB∕T 32072和GB/T 10715对耗散性 给出了独立于传动带长度的判定标准。如果两滑轮间的距离超过0.67 m,则两个标准都与上述的旧文件 一致。

按照GB 3836.14和GB/T 12476.3的危险场所分类,表6中总结了所有需要采取的措施。

表6传动带的要求

|

速度 |

0区 |

1区 |

2区 |

20区 |

21区 |

22区 | |||

|

HC |

U A 和 JlB |

MlE <10 mJ |

MlE >10 mJ | ||||||

|

≤0.5 m/s |

允许使用耗散 性"传送带及导 电性滑轮,不使 用传送带连接 装置 |

允许使用耗 散性"传送带 及导电性滑 轮,可以使用 传送带连接 装置 |

符合6.4.1即 可,除非经验 表明,引燃放 电情况频繁 发生 |

允许使用耗散性。传送带及导 电性滑轮,可以使用传送带连 接装置 |

符合6. 4. 1即 可,除非经验表 明,引燃放电情 况频繁发生 | ||||

|

0.5 m/S〜5 m/S |

不准许 | ||||||||

|

5 m/s~30 m/S |

耗散性-传送 带及导电性 滑轮,不使用 送带连接装 置 |

不准许 |

不准许 | ||||||

|

注:暂无速度〉30 m/s的传送带的相关信息。 | |||||||||

|

a关于耗散性传送带的定义见6.4.2o | |||||||||

1区的要求(H A、]IB)同样适用于对I类设备。

表6及6.4.3的内容不适用于通过电晕耗散电荷的传动带。此类传动带应由专家测试,如测量其在 最不利条件下的起电能力。

带由多层不同材料构成的传动带,如果测得贯穿传动带的电阻(在温度23 °C相对湿度50%的情况 下测量)小于1 GQ,则认为其为耗散性。

传动带上覆盖的蜡层或污物层可能增加其荷电率及电阻,从而增加充电危害。宜注意保证修理工 作不会增加这些数值。最基本的是保证用于连接传送带的绝缘性黏合剂不会中断导电通路。

7液体中的静电

7.1 一般信息

7.1.1可燃性气体的出现

注:关于气体和蒸气易燃性和可燃性的一般信息参见附录C。

由于蒸发作用许多可燃性液体在处理过程中会导致形成可燃性环境。闪点是液体处理过程中形成 可燃性环境所需的液体最低表面温度。但是,由于闪点测量的不确定性,闪点测试条件和实际工业环境 条件的差异以及确定液体(非散装)表面温度的难度,因此我们谨慎的假设,即使液体温度低于闪点有一 定的安全裕量,仍然会存在可燃性环境。安全裕量取决于温度、液体成分等的不确定性程度。在控制良 好的条件下,纯净液体的安全裕量要求为5 °C,混合液体要求至少为11 OCO

对于闪点不超过60 °C的液体,如果储罐直接暴露于阳光且液体温度未受监控,则宜认为出现可燃 性环境。在环境温度较高且光照强烈区域,即使液体闪点高于60 °C,也可能产生可燃性环境。

当液体处理温度大大超过闪点时,饱和蒸气可能会造成过浓(即不易燃)环境。然而,液体之上的实 际环境可能不饱和(例如,由于通风影响),所以可能为可燃性环境。因此,除非能证明液面之上为非可 燃性环境,否则有必要假定为可燃性环境。所以,对于闪点低的液体,不宜依赖饱和环境作为唯一控制 措施。

在某些情况下,可燃性环境并不是由处理的液体造成的,而是由设备以前操作残留的挥发性液体或 蒸气,或者由附近的操作造成的。以前装载的闪点低的液体(例如,汽油)改装闪点高的液体(例如,柴 油)时,储罐会产生残留蒸气。很多油罐车发生火灾与改装不同的液体有关。

7.1.2对于点燃敏感性和限制的范围的建议

可燃性环境静电点燃敏感性取决于可燃性物料的浓度及最小点燃能量(MIE,参见C.6)o按照常 规经验,最易点燃的蒸气浓度约为可燃下限浓度的两倍。由于浓度的影响,MIE高的物料产生的混合 物在其最易点燃浓度时,比MIE低的物料产生的混合物仅在其可燃范围内的蒸气浓度时,更易于点燃。

对于由可燃性液体形成的均匀蒸气/空气混合物,通常在温度高于闪点10笆〜20 °C时形成最易点 燃蒸气浓度。中度挥发性可燃液体在常温环境下形成最易点燃混合物:这类液体包括甲苯(闪点6 °C)、 乙酸丙酯(闪点10 °C)、氤化甲烷(闪点2 OC)O

第7章给岀的通用预防措施用于防止MlE不低于0.20 mJ的物料在最易点燃蒸气浓度时被点燃。 因此这些措施适用于常规可燃性蒸气与空气形成的最易点燃混合物,如链烷和芳香族溶剂、煙类燃料以 及许多有机溶剂(参见表C.2中的MIE列表)。在正常环境温度条件下,处理上文中所提到的中度挥发 性可燃液体时其安全裕度最小。在这些操作中,宜特别注意确保严格执行建议的所有措施。

尽管爆炸组别不是依据MIE(参见C.6)确定的,但对于∏ A类蒸气的预防措施与MlE不低于 0.20 mJ的物质的预防措施类似。然而,如果液体之上的蒸气点燃敏感性更强的话,可能还需要附加预 防措施。对于MIE小于0.20 mJ的挥发气体(多数为H B和H C物质)或富氧混合物,更容易出现最易 点燃混合物。虽然没有给出对于这些非常敏感环境的通用建议,对一些特定情况还是给出了建议。文 中明确给出了敏感物质的附加安全措施。

当液体相对于接触的固体产生了移动,或者两相或多相液体运动时,液体产生静电电荷。液体喷射 同样会形成高度起电的薄雾或水沫。液体产生电荷、积聚电荷的细节参见A.1.3~A.1.7(起电)和A.2.2 (电荷积聚)。

7.1.4电荷积聚及电导率分类

某种特定液体静电积聚的水平(这是静电危害产生的原因),取决于液体的电导率和介电常数(相对 介电常数)巳。为了描述可能的危害及相关的预防措施,液体的电导率分类如下:

对于介电常数大约为2的液体(例如,炷类),电导率分类为:

对于介电常数远大于2或介电常数未知的液体,低电导率限值通常设为IOO pS/mO中电导率的上 限值仍设为10 OOO pS∕mo

注:对于介电常数未知的液体,认为IOO pS/m的电导率足够了,因为很少有低电导率液体相对介电常数大于4。

电荷积聚的危险等级通常与低电导率液体有关。然而,中电导率或高电导率液体在产生薄雾或水 沫的程序中也会产生静电积聚,如通过绝缘性管道传送中电导率液体或者进行两相混合操作时。

一般来说,极性溶剂如醇类、酮类以及水的电导率高,而饱和炷溶剂和纯净芳香族化合物的电导率 低。表7中给出了一些液体的电导率及释放时间。

注1: NFPA 77中有更完整的液体及其介电常数数据。

注2:含有生物成分的生物燃料及炷类燃料的混合燃料,由于成分不同电导率范围可能更大。

注3:测量液体的电导率的方法可参考ASTM D4308-95、DlN 51412-KDIN 51412-2及ISO 6297o

表7 —些液体的电导率及释放时间

|

液体 |

电导率 |

释放时间 S |

|

低电导率 (pS/m) | ||

|

高纯度链烷炷 |

0.01 |

2 OOO |

|

标准链烷炷 |

0.1 — 10 |

2 — 200 |

|

纯净芳香族化合物 (甲苯、二甲苯等) |

0.1 — 10 |

2 — 200 |

|

标准芳香族化合物 |

5 — 50 |

0.4~4 |

|

汽油 |

0.1 — 100 |

0.2 — 200 |

|

煤油 |

0.1 〜50 |

0.4〜200 |

|

柴油 |

1 — 100 |

0.2 〜20 |

表7 (续)

|

液体 |

电导率 |

释放时间 S |

|

白油 |

0.1 — 100 |

0.2 — 200 |

|

润滑油 |

0.01 — 100 |

0.02〜2 000 |

|

乙二醇之外的醍类 |

0.1 — 100 |

0.2〜200 |

|

所有的芳香族溶剂混合物 |

1 — 1 000 |

0.02 — 20 |

|

无防腐剂的天然气凝析油 |

10 — 100 |

0.2 — 2 |

|

中电导率 (pS∕m) | ||

|

含有性能添加剂或5%乙醇的汽油 |

50—1 000 |

0.02 — 0.4 |

|

含有耗散性添加剂的燃料和油类 |

50—1 000 |

0.02 — 0.4 |

|

重(黑)燃料油 |

50 — 10 000 |

2X 1OT 〜0.4 |

|

酯类 |

100 — 1 000 000 |

2X10-5 〜0.2 |

|

高电导率 (μS∕m) | ||

|

原油 |

>0.001 |

<0.02 |

|

含有10%以上乙醇的汽油 |

≥0.01 |

<0.002 |

|

含有防腐剂的天然气凝析油 |

>0.001 |

<0.02 |

|

乙二醇及乙二醇醍 |

1 — 100 |

2×10^7-2×10^5 |

|

醇类 |

1 — 100 |

2× 10-7—2X10-5 |

|

酮类 |

0.1 — 100 |

2X1()7 〜2X10T |

|

纯净水 |

5 |

10^6 |

|

水(非蒸偲) |

>100 |

<2X10^7 |

|

注:尽管酮类和酯类通常具有高电导率,但中链和长链酮类和酯类通常具有高起电率。 | ||

具有中电导率或高电导率的液体宜被认为是导电性或耗散性物质,需要接地。

7.1.5液体处理过程中的引燃放电

当储罐中注入低电导率的起电液体时,储罐中液体积聚的电荷会在液体中及蒸气空间内形成电场 和电势。由于液体表面的高电势,起电液体的表面与储罐的金属部件间会产生刷形放电。研究表明诸 如丙烷类的脂肪炷,如果其液体表面电势超过25 kV,则可能被蔓延到接地极的刷形放电点燃。

在电势很低的情况下(通常为5 kV~10 kV),如果储罐中有被隔离导体,例如,漂浮的金属罐或等 电位联结不当的部件,亦或者容器具有绝缘衬层使液体没有接地点,溅入了导电性足够产生火花的液体 时,也会产生点燃危险。

7.2液体处理操作中预防点燃危险的措施概要

7.2.1接地及避免被隔离导体

有意或无意间形成的与液体处理有关的被隔离导体,例如,金属储罐、储罐结构体或其他被隔离金 属物件,会由于液体携带的电荷而产生高电势。这可能导致火花放电。由于火花放电经常能点燃刷形 放电不能点燃的低电势易燃蒸气,所以尤为危险。因此液体处理系统的所有导电部件宜充分接地(见第

13章)。处理易燃液体的人员也宜接地(见11.Do

宜经常检查罐体,保证没有松动、接触不良的未等电位联结物件,例如,漂浮在液体上的小罐。

7.2.2 限制电荷产生

可以通过控制相关的过程参数以限制电荷的产生,适当的控制措施包括:

a) 储罐填充操作:

1) 通过限制泵送率或增加供料管线直径,限制罐体供料管线的线性流速(见7.3.2.2.3和 7.3.2.3.2〜7.3.2.3・5);

2) 保证在泵和滤网下游有足够的滞留时间使电荷释放;

3) 避免液体中出现第二种不溶相,例如,将油罐底部的水搅拌起来时可能出现这种情况。如 果不能避免液体中出现第二种不溶相,则进一步限制速度(见7.3.2.2.2和7.3.2.3.5.3);

4) 通过底部入口或延伸至接近罐底的注管注入以避免飞溅。如果在可燃性环境中必须使用 罐体上部的短注管,则降低流速至2 m/s,并且采用7.3.2.3.2的附加预防措施(例如,液体 沿容器壁流动)。对于高电导率液体,容器底部有接地区域就可以了。

b) 搅拌或搅动操作(见7.9):

1) 限制搅拌器输入功率或速度(例如,在BS 5958中,对于电导率Iooo pS/m的悬浮物,要 求最大功率为0.37 kW∕m3);

2) 避免液体中出现第二种不溶相;

3) 使用高电导率连续相(电导率大于10 000 pS/m) O

C)使用液体喷嘴的罐体清洁操作(见7.10):

1) 按照7.10的要求限制液体压力及清洁机的吞吐量;

2) 避免清洁液体中产生第二种不溶相,尤其是当使用再循环清洁液时;

3) 避免使用可形成大量隔离液体的无阻断喷嘴(见7.10)O

7.2.3避免可燃性环境

避免点燃危险最有效的方法就是避免形成可燃性环境,例如:

a) 避免系统中的蒸气空间;

b) 使用如氮气、二氧化碳或净化过的烟道气等惰性气体惰化罐体中的蒸气空间(注意8.4给出的 预防措施);

C)避免改装物料,避免使用常规蒸气收集系统,这种收集系统能使可燃性蒸气空气混合物进入 储罐;

d) 处理挥发性液体后,清理储罐并通风,以清除残留的可燃性液体、气体及蒸气;

e) 保证系统内连续吸入足够的新鲜空气。可能需要常规的气体试验及可能的强制通风措施。

如果储罐装有或曾经装过低闪点的可燃性液体,由于残留液体可能产生危险,因此用空气吹扫储罐 避免形成可燃性环境时,宜特别注意。

7.2.4促进静电耗散

如果不能避免可燃性环境,则可以通过限制电荷积聚控制点燃危害。对于处理系统中的部件,涉及 固体导体的等电位联结、人员接地,必要时甚至是将系统的绝缘部件更换为接地的耗散性或导电性部 件。对于液体本身,在液体中添加市场上可以买到的静电耗散添加剂(SDA),提高液体的导电性,可以 有效地促进静电耗散。当液体中添加剂浓度大约百万分之几时,就能轻易将电导率提高至可防止电荷 产生危险积聚的水平(见7.1.4)o

注1: SDA广泛用于航空燃料,通常添加的浓度对航空发动机和过滤器/水分离器性能的影响可以接受。

注2:有些SDA在特定溶液中可能失效,例如,低温、与水接触后、黏土过滤后或由于与其他部件相互作用。

将绝缘性(低电导率)溶剂更换为导电性更强的(中电导率或高电导率)溶剂,或者在绝缘性溶剂中 加入互溶的导电性溶剂,也可增强电荷耗散性。需要的导电性溶剂的量取决于液体种类以及所要求的 电导率水平。

7.3储罐及容器

根据储罐或者其涂覆和内衬是否划分为导电性、耗散性或绝缘性,对可能的危险及相关保护措施进 行分类(见3.2,3.7和3.15)o充分导电的储罐外壳任意一点与地间电阻不大于1 k。;充分耗散的储罐 外壳任意一点与地间电阻不大于1 MΩo

按照这种分类,7.3内容分为:

——导电性储罐和容器:7.3.2;

——完全由耗散性材料制成的储罐和容器:7.3.3;

——带有绝缘表面的储罐和容器:7.3.4;

罐体内部可产生静电危害的操作包括填充、运输(储罐及物料)、排空、测量及取样。如果进行这些 操作时罐体内部存在可燃性环境,则宜采取预防措施。

注:如果罐体内部无可燃性环境(见7.1.1),不需要采取7.3的预防措施。

其他操作如液体循环、搅拌、混合、结晶及清洁见7.9和7.10o

7.3.2中对于流速的标准限值主要用于炷类。这些限值也可谨慎地用于其他在20 °C时运动黏度小 于6 mm2/S的溶剂或燃料,但在处理生物燃料成分(参见C.8)材料或与炷类化学成分不同的混合物以 及处理经验有限的高流通量系统时,可能需要特别小心。对于像润滑油一类的高黏度液体(见7.4),已 知需要进一步采取措施,限制起电。

7.3.2导电性储罐及容器

为了描述可能的危害以及相关的预防措施,导电性罐可按照尺寸分为以下几种:

大罐(7.3.2.2)

中罐(7.3.2.3)

小罐和容器(7.3.2.4)

垂直圆筒形罐及方形或近似方形横截面的非水平圆筒形罐及细长横截面的非圆筒形罐 圆筒形罐 直径〉10 m

容积〉500 m3

2 r∏3<容积≤500 m'

容积W2 m3

1.3 mV有效直径WIO m

有效直径≤1.3 m

注:“近似方形”储罐的长宽之比不超过1.5,而“细长”罐的长宽之比则大于1.5。对方形罐的要求也能保证同样横 截面积的细长罐的安全,只是有些保守。

不考虑液体的电导率或罐体结构,宜采取如下的一般预防措施:

a)

b) C)

将罐体及所有相关的结构如管道、泵、过滤器外壳等接地(见第13章);

保证进入罐体或在罐体开口附近工作的人员接地(见第11章);

通过罐体底部侧边入口、底部入口或延伸至接近罐底的注管加注避免飞溅。

对于中电导率和低电导率液体,定期检查储罐,尤其是在维修孔每次打开后,要检查是否有松动的 金属物体,例如,可能形成被隔离导体的金属罐。

对于低电导率液体,需采取下列附加预防措施:

a) 泵与过滤器定位。将泵、过滤器及其他强电荷生成元件安装于储罐入口上游可保证足够滞留 时间的地方,使额外的电荷在液体进入储罐前释放掉(见7.5和A.2.2)o

b) 限制流速。对于未污染的单相液体输入流,流速在初期注入阶段宜控制在1 m/s之内直至:

1) 注管及其他罐体底部结构已没入2倍于注管直径的深度;

2) 管道中收集的水已经清理完毕。

注1: 1)是用来防止对注管或结构的放电,同时减少沉淀物及水的扰动。

注2:对于2)需要等半小时,或2倍于管道容积的液体被注入储罐所需时间,二者之中较短者。

初期注入阶段之后,未污染的单液相液体的流速可以提升至1 m/s以上。最大的安全流速尚 未确定,但有大量经验表明在流速7 m/s以下时不会产生危险电势。

因为两相流液体经常产生高电荷(参见A.1.4),所以,在整个加注过程中,两相流或受污染(见 3.6)输入流的流速都限制在1 m/s之内。

C)入口设计。液体宜水平进入储罐,以减小对罐底部的水或沉淀物造成的扰动,防止高荷电输入 液体喷射至液面。较好的方法是用水平三通或四通阀将液体水平引至四周罐壁上。

d) 控制底水。如果储罐底部有水或沉淀物,则宜通过监控及排水严格控制底层液面,使之至少低 于入口 2倍于注管直径的高度。C)中对入口的设计要求宜确保储罐底部的水或沉积物在液体 注入过程中不会被过多扰动。

e) 如果存在可燃性环境,并且不能保证储罐底部的水或沉积物不被扰动,则在加注过程中宜将流 速限制在1 m/s以下。

注3:通常情况下没有必要只是因为第二相液体以底水或沉积物的形式出现在罐体底部,就在整个加注过程 中都将流速限制在1 m/s以内。一般情况下,可以按照C)和CI)的预防措施处理与底水相关的风险。

f) 如果有可能,则宜避免低密度液体装入盛有远高于此浓度液体的罐中,因为浮力作用会使新加 入的高荷电液体浮于液体表面,从而产生高表面电势。基于同样的原因,也要避免将热的液体 装入盛有较冷液体的罐中,也要避免液体中有空气或其他气体。如果不能避免这些操作,则宜 将入口流速限制在1 m/s以下,尽量少产生电荷。

7.3.2.2.3带有浮顶或内部浮盖的罐

带有浮顶或内部浮盖的储罐内,可以通过浮顶或盖将可燃性环境与液体注入产生的电势隔离开。 因此,在初期注入阶段之后,如果顶或盖已经漂浮起来,则没有必要限制流速。但是,在顶浮起来之前流 速还宜限制在1 m/s之内。为了确保达到预期的隔离效果,至关重要的是浮顶或内部浮盖由导电性材 料制成并可靠接地(见第13章)。

有时候罐中会用漂浮的球状体或浮球来减少蒸发量。最基本的是这些球状体或球用耗散性材料或 导电性材料制成。这些球状体只能用于高电导率液体,因为在低电导率或中电导率的液体中,单个或成 组的球会与地隔离,从而可能导致火花。

7.3.2.2.4大型导电罐预防措施概要

表8总结了低电导率液体注入大型导电罐时需要采取的预防措施。如果把电导率提高至低电导率 范围以上,如使用静电耗散添加剂(SDA,见7.1.4和7.2.4),就没有必要采取这些预防措施。但是,对于 这种情况,最基本的是保证添加剂添加的可靠性,因为添加剂与液体混合失败会引起火灾或爆炸。如果 对添加剂可靠添加没有疑问,则宜保留对低电导率液体的预防措施。

表8低电导率液体注入大型导电罐的预防措施

|

预防措施 |

适用性 | |

|

带有浮顶或内盖的储罐 |

有固定顶,无浮盖的储罐 | |

|

流速控制在1 m/s以下 |

在顶或盖漂浮起来之前需要如此 |

在初期注入阶段、以及注入受污染的 或两相液体或浓度远低于原来盛装 液体浓度的液体时需要如此 |

|

流速控制在7 m/s以下 |

在顶或盖漂浮起来之后不必如此 注:通常需要限制流速,避免液体高 速流动损坏浮顶 |

对流速控制在1 m/s以下不适用的 所有情况,建议如此 |

|

保证在强电荷生成器(如微型过滤 器)与罐体之间有足够的滞留时间 |

在顶或盖漂浮起来之前需要如此 注:对这种情况可使用1 m∕s的流速 计算滞留时间 |

需要 |

|

避免注入的产品、夹带的空气或气体 喷射扰动底水 |

在顶或盖漂浮起来之前需要如此 |

需要 |

|

避免低浓度荷电液体进入装有较高 浓度液体的罐中(见7.3.2.2.2) |

不必要 |

建议尽可能如此。在不能避免这类 情况时将流速限制在1 m/s以下(见 本表第一行) |

中型导电罐(见7.3.2.1尺寸定义)包括固定式储罐及移动式罐如公路或铁路罐车。尽管航空器燃 料罐在尺寸上也在中型罐范围内,但航空容器的装载在7.8.1中另述。

对所有类型的液体,可采取下列预防措施:

b) 管道和软管:管道和软管宜分别符合7.7.2和7.7.3的要求。

C)人员:宜按照第11章的要求避免由人员起电引起的危害。

d) 注入速度:流速宜限制在7.3.2.3.5.2限定的范围内。

注:根据罐体设计、管道直径以及液体特性的不同,其流速限值也不同。

e) 空气和气体:除非能肯定操作不会使设备过压,否则不使用空气或其他气体来清洁管路。宜使 用氮气或氮气空气混合气清洁管路,不用其他压缩气体。为了避免流速过快(相关限值见 7.3.2.3.5.2),要使用可成功清理管路的最小压力源。尽量减小通过接收罐次表面夹带的气 体量。

f) 测量及抽样:测量及抽样可能引起额外的危害。宜按照7.6的要求处理。

7.3.2.3.2.2低电导率液体的附加预防措施

对低电导率液体,可采取下列附加预防措施:

a) 过滤器及其他高荷电设备:储罐上游管道内安装的精细过滤器、泵以及其他高荷电设备可产生 高水平的电荷。可按照7.5的建议处理。

b) 储罐排水:如果产品不能与水完全混溶则可能形成底水(例如,注入的产品内含有水,或有部分 水溶于其中或与湿气接触,以及由于温度循环使其水溶性变化),则储罐宜具备低位排水功能 以将水底清除。宜监视并控制水底的水位,使其至少比产品进口位置低2倍于管道直径的 距离。

C)储罐入口 :入口的位置宜该在储罐底部但要高于允许水底积聚的水位。可通过罐顶插入接近 罐底的注管或者通过底部注入(包括靠近底部的侧面注入)实现。为了尽量减少高荷电液体对 表面的飞溅以及对罐底部的水或沉淀物造成的扰动,入口的设计宜保证液体水平注入储罐。 用三通管入口引导液体与侧壁平行注入可达到理想效果。

注:对于带有侧边入口的固定罐,使用三通管入口比釆用导流板要更好,它可以保持高荷电液体靠近罐体底 部,并最小化罐体底部水和沉淀物的悬浮。

d)喷射注入:

1) 绝大多数情况下,宜采用上述低水位入口以及将液体水平引入的方法(见7.2.2),避免喷 射注入。

2) 某些流程需要顶部喷射注入方式(例如,化学反应容器中为了避免搅拌器的干扰)。对于 这种情况:

—注管宜插入容器内部靠近容器壁,注入液体宜向下引导并略微倾向容器壁(与垂直面 成15°〜30°角)。

—宜对操作的细节进行评估,以确定允许的注入速度。注入速度不宜超过正常流速或 Vd限值的50% (见7.3.2.3.5),也不宜高于2 In/SO

—注管(或其他突出物)的末端与最高液面宜至少有200 mm距离,以保证液体表面不 会产生放电。

挥发性小的可燃性液体(例如,润滑油),在最高处理温度时也不可能产生可燃性蒸气环 境,可以采用喷射注入,不必考虑上述注入限制条件(这些条件适用于可形成可燃性环境 的情况)。但是,采用这种处理方法时,要确保没有其他可燃性蒸气源,注入过程也不会产 生足够形成可燃性环境的雾或悬浮液滴。

7.3.2.3.3公路罐车的预防措施

公路罐车的预防措施与固定罐要求(7.3.2.3.2)大致相同,7.3.2.3.5.4规定的流速限制以及如下附加 要求不同:

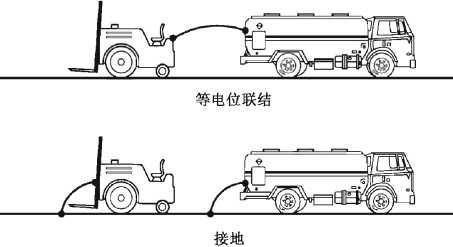

a) 接地及等电位联结:

1) 底架、罐体、相关管道及卡车配件间等电位联结电阻不宜大于IMQ。对于整个金属系 统,电阻不宜大于10。,如果大于该值,宜检查是否存在腐蚀或连接松动等问题。

2) 在进行任何操作(例如,打开检修孔、连接管道)之前,宜将接地电缆连接至车辆。车辆与 框架指定的接地点之间的电阻宜小于10 Q,且在所有操作完成之前不宜移除接地。

3) 推荐将2)项接地电缆作为静电接地监控系统的一部分,静电接地系统持续监控车辆与框 架指定的接地点之间的电阻,并在电阻大于10 Ω时触发联锁装置阻止装载。推荐静电接 地监控系统能够区分与车辆储罐(或接地点)的连接和与其他金属物体的连接。这种类型 的系统可以阻止操作人员将接地系统连接到其他可能与车辆储罐处于电隔离状态的物体 (例如,挡泥板)上。

b) 上部装载:

1)装载臂(或料腿、下悬管)在开始注入前宜伸入罐体底部。

2)下悬管宜:

--垂直放置;

到达空间底部;

—在底部放置三通管或类似导流器使液流沿着空间底部运动。

如果可能有雷电,则公路罐车不宜在露天情况下装载可能在罐体外部形成可燃性环境的液体。 可在雨棚下或能提供充足伞状雷电保护的地方装载。

轨道罐车的预防措施与固定罐要求(7.3.2.3.2)大致相同,7.3.2.3.5.5要求的流速限制以及如下附加 要求不同:

a) 等电位联结:

1) 铁路的两条轨道之间、轨道与框架间宜等电位联结,等电位联结电阻宜小于1 MΩo

2) 两车轮间、罐体与车辆其他部分间的等电位联结电阻宜小于IMQ。因为有轨道提供等 电位联结,所以轨道罐车不需要独立等电位联结。

b) 循环电流/杂散电流:

1) 可在注管内安装绝缘法兰以防止杂散电流。对于这种情况下,加注前注嘴宜在与轨道车 辆等电位联结。

2) 用于装罐的旁轨宜与铁路轨道的其他部分隔离以防止杂散电流。轨道设备或轨道车辆不 宜使这些绝缘短路。

C)上部装载:

装载臂(下悬管)在开始注入前宜伸入罐体底部。下悬管宜:

D 垂直放置(上部自动化装载系统可以以较小角度插入注嘴);

2) 到达空间底部;

3) 在底部放置三通管或类似导流器使液流沿着空间底部运动。

d)雷电:

如果可能有雷电,则轨道罐车不宜在露天情况下装载可能在罐体外部形成可燃性环境的液体。 可在雨棚下或能提供充足伞状雷电保护的地方装载。

通常直接用速度或间接以流速与管道直径乘积(w∕)的形式表示流量限值。影响这些限制的关键 因素如下:

a) 罐体的尺寸及形状:最危险尺寸范围为3 m3~10 rɪ?,高而且细的罐体通常产生的电压最高。 大于或小于上述尺寸的罐体、水平细长的罐体或者长和宽(或者直径)远大于高度的罐体,其电 势较低。

注1:极细的罐体电压也可能较低,但其长宽比超出正常范围。

b) 采用中央导体:在接近方形的罐中(即所有尺寸相差不大),实心导体垂直放置在中心可使最大 电势减小一半。因为电势减小了,所以流速可以增大。在细长的水平罐体中或高、宽比例较小 的罐体中,中央导体减小电势的作用就不太明显了。采用中央导体发挥作用的例子如:上部装 载的公路罐车(填充臂为导体)以及用导管进行底部装载的公路罐车。

C)液体特性:最重要的是电导率,是液体是否为多相的表现。另外,在石油工业中发现,当车辆装 载低硫成分(质量分数V5OX1O-6)的中度蒸馅燃料时,静电点燃危险增大。

注2:低硫柴油可提高静电点燃危险,主要是由柴油加工流程相关的因素引起,但是,没有证据表明其他低硫 液体也会受此影响(例如,汽油、纯化学品或溶剂可能硫含量很低,但是没有证据表明它们的静电点燃 危险会提高)。

d)固定罐或移动罐:移动罐加注设施只能处理一系列尺寸范围及形状的罐,而固定罐加注设施可 设计用于特定用途的罐。对于移动罐,速度及財限值宜适用于最不利情况。为了运输中的 稳定性移动罐倾向于细长水平放置,而固定式罐一般是高而窄(高与直径比〉1)。

因为这些实际情况不同,所以对于固定式罐、公路罐车及轨道罐车,其流速及Vd限值也不同。同 样,对于公路罐车和轨道罐车,对于中度硫化煙类以及其他液体的限值也不同。

如果规定了流速和Vd限值,则在储罐上游的“释放区域”也宜满足这些限值。释放区域包括30 S 滞留时间内或储罐上游3倍释放时间液体流经的管道,两者中的较低值。如果要用释放时间来计算滞 留时间,则宜按照可能的最低电导率计算。如果最低电导率未知,则宜采取30 s方案。

为了保证流速或財限值在整个释放区域都符合要求,需要保证它们在区域中最严苛部分符合 要求。

对于无分支系统,最严苛部分为管道直径最小处,如果最小直径的管道长度小于5 m,且是唯一小 于第二小直径的标称尺寸管道部分,那么该部分认为是管道最严苛部分。

对于有分支的管道系统(例如,大型输送管道分成小管道从而使上游多管段供给多个罐,而下游管 道仅供给一个罐),严苛部分为Fs∕t∕s值最高处,其中FS为通过多管道区的最大流量,心为多管道区 管道直径,在评估Vd限值时m = 2,在评估速度限值时以=3(参见A.1.4)o

同时加注多个储罐的关键部分最大可接受流量为NS乘以单个储罐最大可接受流量,其中:

Ns = Fs/FT

FS为通过多管道区的最大可能流量,Ft为进入储罐的体积流量。多管道区流量增大可以接受,因 为液体被输送到不同储罐。因为流体流量会根据流速的平方而变化,所以对于多管道区允许的最大流 速或限值要相应地调整为单个储罐限值的N*2倍(参见A.1.4)o

初始缓慢开始阶段与主要加注阶段所采用的限值不同。

缓慢开始:对于罐体可能形成水底或沉淀物的中低电导率液体,初始流速不宜超过1 m/s,直到注 管出口浸入液面2倍于注管直径以下。缓慢开始加注是为了控制与沉淀物扰乱相关的危险。对于没有 底水及沉淀物的液体是否有必要缓慢开始加注仍有不同意见。测量表明在这种情况下缓慢开始加注并 没有显著降低最大电压。但是,仍然建议采用这些措施,避免替换管道中的水可能产生的问题。

如果分不同的阶段加注储罐,建议每个阶段都以不超过1 m/s的速度缓慢开始加注。

全流量:全流量阶段的流速与Vd限值取决于液体特性及储罐,如下所示:

a) 所有高电导率液体及中电导率单相液体:对于流速没有强制性的限制,但是建议警戒流速为

7 m/s。如果仅是由于用静电耗散添加剂(SDA)增加液体电导率提高流速,则最基本的是保证 SDA添加的可靠性,因为添加剂吸收不充分很可能导致着火或爆炸。如果不能保证SDA添 加的可靠性,则宜采用低电导率液体的流速限值。

b) 被污染或两相中电导率或低电导率液体:将两相混合物(例如,被污染的液体、有悬浮水或固体

的液体)注入储罐时,如果其连续液相为中电导率或低电导率,则其固定流速限制为1 m∕s0 这个限值也适用于注入中电导率或低电导率的液体时底水或沉淀物可能被搅拌起来的情况, 如水一直在积聚直到产品/水交界面靠近(距离不超过1倍注管直径)或超过入口平面。速率 不宜低于1 m/s太多,因为水可能在注管较低处积聚。

C)未被污染的低电导率液体:对于未被污染的(洁净的)、单相低电导率液体,其流速的限制要么 直接以数值方式给出流速,要么以Vd限值进行划分,其中V为在管道中的平均流速(单位: m/s), d为管道直径(单位:m)。对于垂直罐和水平罐的限值也不相同,区别如下: 1)垂直圆筒形罐或具有方形或近似方形横截面的容器:

注1:近似方形罐是指长宽比不超过1.5的罐。

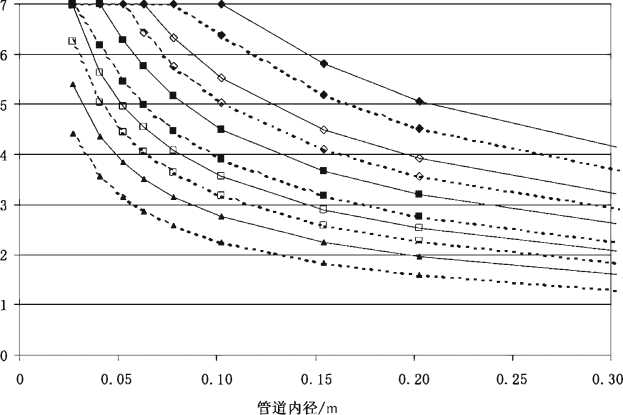

通过无分支管路加注时,释放缓冲区域严苛部分(见7.3.2.3.5.2)的加注速率V宜为: /dY/2 m/s

最大流速不超过7 m/so

其中,D为罐体直径,对于长L、宽W的近似方形容器,其有效直径可通过D = 2(LW∕ Tr)U%因为方形截面的容器L=W)来确定;*为管道直径(O和*单位相同);K为常数, 主要取决于液体流速而受液体介电常数影响较小。在B.2.2中,当e = 2时,K =0.7 m/s, 在低电导率液体(e不高于5)介电常数下,最大偏离不超过6.3⅜o这样的小偏差在分析 的不确定度和安全余量范围内,所以普遍采用0.7 m/s的限值。

当通过分支管路加注多个储罐时,严苛部分可能出现在为多个储罐加注的地方。在这种 情况下,严苛部分的最大流速可在上述值的基础上乘以系数N投,其中NS为严苛部分最 大流量与进入罐体流量之比(见7.3.2.3.5.2和A.1.4)o

根据上述说明,得出用SChedUIe 40壁厚管通过未分支管路加注储罐的流量见表9a)(单 位:m3/min)和表 9b)(单位:USG/ min) O

注2:在北美,管道按照NPS(标称管道尺寸,外径以英寸为单位)划分,并有专门的表格规定其壁厚。在 欧洲,管道按照DNWZ径标称,外径以mm为单位)以及IN(内径标称,外径以mm为单位)划分。

表9中型垂直罐使用SChedUIe 40管注入流量限值

|

管道尺寸 |

罐体直径 | |||||||||||

|

a)以r∏3∕min为单位的流量限制(罐体直径单位为m) | ||||||||||||

|

NPS |

DN |

ID(mm) |

1 |

1.5 |

2 |

2.5 |

3 |

4 |

5 |

6 |

8 |

10 |

|

1 |

25 |

26.6 |

0.14 |

0.18 |

0.20 |

0.23 |

0.23 |

0.23 |

0.23 |

0.23 |

0.23 |

0.23 |

|

1.5 |

40 |

40.9 |

0.27 |

0.33 |

0.39 |

0.43 |

0.47 |

0.55 |

0.55 |

0.55 |

0.55 |

0.55 |

|

2 |

50 |

52.5 |

0.40 |

0.49 |

0.5β |

0.63 |

0.69 |

0.79 |

0.89 |

0.91 |

0.91 |

0.91 |

|

2.5 |

65 |

62.7 |

0.52 |

0.63 |

0.73 |

0.82 |

0.90 |

1.04 |

l.lβ |

1.27 |

1.30 |

1.30 |

|

3 |

80 |

77.9 |

0.72 |

0.88 |

LoI |

1.13 |

1.24 |

1.44 |

1.60 |

1.76 |

2.00 |

2.00 |

|

4 |

100 |

102 |

1.08 |

1.32 |

1.53 |

1.71 |

1.87 |

2.16 |

2.41 |

2.64 |

3.05 |

3.41 |

|

5 |

125 |

128 |

1.51 |

1.85 |

2.14 |

2.39 |

2.62 |

3.03 |

3.39 |

3.71 |

4.28 |

4.79 |

|

6 |

150 |

154 |

1.99 |

2.44 |

2.82 |

3.15 |

3.45 |

3.99 |

4.46 |

4.89 |

5.64 |

6.31 |

表9 (续)

|

管道尺寸 |

罐体直径 | |||||||||||

|

8 |

200 |

203 |

3.01 |

3.69 |

4.26 |

4.76 |

5.21 |

6.02 |

6.73 |

7.38 |

8.52 |

9.52 |

|

10 |

250 |

254 |

4.24 |

5.19 |

5.99 |

6.70 |

7.34 |

8.47 |

9.47 |

10.4 |

12.0 |

13.4 |

|

12 |

300 |

305 |

5.51 |

6.75 |

7.79 |

8.71 |

9.54 |

11.0 |

12.3 |

13.5 |

15.6 |

17.4 |

|

b)以USG/min为单位的流量限制(罐体直径单位为ft) | ||||||||||||

|

NPS |

DN |

ID(mm) |

4 |

5 |

6 |

8 |

10 |

12 |

16 |

20 |

26 |

33 |

|

1 |

25 |

26.6 |

42 |

47 |

51 |

59 |

62 |

62 |

62 |

62 |

62 |

62 |

|

1.5 |

40 |

40.9 |

80 |

89 |

97 |

113 |

126 |

138 |

146 |

146 |

146 |

146 |

|

2 |

50 |

52.5 |

116 |

129 |

142 |

164 |

183 |

201 |

232 |

240 |

240 |

240 |

|

2.5 |

65 |

62.7 |

151 |

169 |

185 |

214 |

239 |

262 |

302 |

338 |

343 |

343 |

|

3 |

80 |

77.9 |

209 |

234 |

256 |

296 |

331 |

363 |

419 |

468 |

529 |

529 |

|

4 |

100 |

102 |

315 |

352 |

385 |

445 |

497 |

545 |

629 |

704 |

802 |

904 |

|

5 |

125 |

128 |

442 |

494 |

541 |

625 |

698 |

765 |

883 |

988 |

1 130 |

1 270 |

|

6 |

150 |

154 |

582 |

650 |

713 |

823 |

920 |

1 010 |

1 160 |

1 300 |

1 480 |

1 670 |

|

8 |

200 |

203 |

878 |

982 |

1 080 |

1 240 |

1 390 |

1 520 |

1 760 |

1 960 |

2 240 |

2 520 |

|

10 |

250 |

255 |

1 240 |

1 380 |

1 510 |

1 750 |

1 950 |

2 140 |

2 470 |

2 760 |

3 150 |

3 550 |

|

12 |

300 |

305 |

1 610 |

1 800 |

1 970 |

2 270 |

2 540 |

2 780 |

3 210 |

3 590 |

4 100 |

4 620 |

2)对于其他中型罐的Vd限值(例如,水平罐或窄长非方形截面的垂直安装容器):

--W≤N ×0.50 r√∕s有中央导体,顶部注入或底部注入;

--Vd≤N X0.38 m'/s无中央导体,底部注入。

最大流速不超过7 m/sO

上述限值描述中,N表示受罐体长度L(水平最大尺寸)影响的因数。当L<2时,N = 1; 当2WLW4.6时,N = (L∕2)U2;当L>4.6时,N = 1.5。在确定罐体长度时,挡板之类的 内部结构不需要计算在内,如果储罐被分割为几个完全独立的腔,则每个腔都宜被视为一 个独立的罐。

这些限值适用于罐体上游释放区域管道的严苛部分(见7.3.2.3.5.2),当通过分支管路加 注多个储罐时,严苛部分可能出现在为多个储罐加注的地方。在这种情况下,严苛部分的 最大流速可在上述值的基础上乘以系数N*?,其中NS为严苛部分最大流量与进入罐体 流量之比(见 7.3.2.3.5.2 和 A.1.4)o

结合Vd和流速限值可得出可用的管道尺寸范围,通过未分支管路加注水平罐的流速及 体积流量限值见表IoO

表10使用SChedUJe 40管向固定水平矮罐(N = I)注入低电导率液体时的 流速和注入流量限值

|

管道尺寸- |

底部注入或无中央导体注入 |

顶部注入或带中央导体注入 | ||||

|

TX/ = 0.38 m2 /S |

Vd = 0.50 m2 /S | |||||

|

NPS |

DN |

ID mm |

流速 m/S |

注入流量 m3/ min |

流速 m/S |

注入流量 m3 / min |

|

1 |

25 |

26.6 |

7.0 |

0.23 |

7.0 |

0.23 |

|

1.5 |

40 |

40.9 |

7.0 |

0.55 |

7.0 |

0.55 |

|

2 |

50 |

52.5 |

7.0 |

0.91 |

7.0 |

0.91 |

|

2.5 |

65 |

62.7 |

β.l |

1.12 |

7.0 |

1.30 |

|

3 |

80 |

77.9 |

4.9 |

1.40 |

β.4 |

1.84 |

|

4 |

100 |

102 |

3.7 |

1.83 |

4.9 |

2.41 |

|

6 |

150 |

154 |

2.5 |

2.76 |

3.2 |

3.63 |

|

8 |

200 |

203 |

1.9 |

3.63 |

2.5 |

4.78 |

|

12 |

300 |

305 |

1.2 |

5.4β |

l.β |

7.18 |

|

a基于管道严苛部分直径(见7.3.2.3.5.2)。 | ||||||

本部分给出的流速、由、流量限值前提是假设7.3.2.3.2的所有要求都满足。有时候很难保证全部 满足要求(例如,不能一直保证加注时没有飞溅)。如有任何疑问,宜进行危险评定,并采取适当的附加 控制措施,这些措施可包括:

a) 将流速限制在表10规定的限值以下;

本条描述了用公路罐车装载未被污染的单相低电导率液体时,其流速和Vd限值与固定罐(7.3.2.3.5.3) 的差异。本条中没有明确提及的流速和由限值(例如,对于缓慢开始加注的限值和被污染液体的限 值),仍参考7.3.2.3.5.3对于固定罐给出的数值。

石油燃料之外的液体:可使用7.3.2.3.5.3中对于固定罐的流速限值,但不包含用同一注口加注不同 长度腔体的情况。对于这种情况,通常用最短腔体的N值计算也/限值和流速。如果最短腔体的长度 未知,则宜取N = IO这样可以保证最大流速适用于最不利腔体长度(L≤2 m)o对于这种情况的流速 及流量见表IoO

石油中间馅分燃料:为了适应不同的车辆设计,石油工业已经开始把可以承受高流速液体的罐车划 分为“适合高速加注的车辆”。这些车辆具有表11列出的特性,可以有效减少电势,而且在地方法规允 许的情况下,可以将标准车辆加注速度提高33%。宜设置较高流速加注限制点,规定仅加注适合高速 加注的车辆。

表11给出了被认为适合高速加注车辆的定义。用此定义对车辆分类时,宜限制流速,使Vd不超 过表12给出的相应限值。表12给出的次/限值取决于产品类型[低硫化(质量分数<50XIOY)或其他 中间馅分产品]、厢体特性(是否适合高速加注)以及产品电导率。

汽油:成品汽油的加注流量由通用限制Vd≤0.5 m2/S(V≤7 m/S)确定,不考虑车辆类型、汽油的电 导率及含硫量。该流量是基于对高挥发性和底部注入式车辆空气进入的有限范围的保护,以及操作经 验验证。该流量不适用于加注单一石油成分,如挥发性明显低于石油的石脑油。此类成分宜按照中间 憎分产品的加注要求加注。

根据表12的Vd限值及最大流速不超过7 m/s的要求,得出不同管道尺寸的流速及体积流量,见 表13。

表11符合ADR车辆要求适用于高速加注的车辆及厢体

|

项目 |

定义 |

|

车辆 |

如果车辆划分为适合高速加注的车辆,则该车辆上所有的厢体应为高速加注厢体 |

|

厢体 |

高速加注厢体为容积2 OOO L~15 OOO L,且带有下列一种导体的厢体或腔体: a) 全高度的隔板或涌浪挡板;或 b) 一个内置管;或 C)中央导体线。 而且液体任何部分的平面与导电性表面的距离不超过0.8 mo更大尺寸的厢体分类为高速加注厢 体时不需要此类导体。如果厢体装有满溢探头或其他探头,距离上文定义的“导体”至少0.5 m,探 头宜装有“探头扩展器”固定在探头上并置于厢体的底板上 |

|

中央导体 |

直径不小于2 mm、具有电气连续性的电缆/电线/管,固定于厢体或腔体的顶部或底板上,采用的 电缆/电线/管宜由抗腐蚀金属制成,并具有足够的机械完整性以防止正常的磨损 |

|

内置管 |

用于蘸取、保养或蒸汽回收,且与厢体或腔体外壳具有电气连续性的管 |

|

腔体 |

厢体内部按照ADR要求,通过隔板或涌浪挡板隔成的容量较小但超过7 500 L的空间 |

|

注:ADR是危险品公路运输欧洲协议。 | |

表12 硫含量对公路罐车中间僧分产品Vd限值的影响

|

产品类别 |

电导率 pS∕ m | ||

|

>50 |

>10 |

<10或未知 | |

|

硫的质量分数〉50X KT。的柴油或汽 油以及其他中间硫化燃料 |

Vd ≤0.5 m2 /s |

Vd ≤0.5 m2 /S |

Vd≤0.38 m2/S (Vd≤0.5 m2/S) |

|

硫的质量分数≤50× IOf的柴油或 汽油 |

Vd ≤0.5 mz /s |

Vd ≤0.38 m2 /S (Vd ≤0.5 m2 /S) |

Vd ≤0.25 m2 /s (Vd≤0.35 m2/S) |

注:括号内的值适用于高速加注车辆(见表11)。

表13用SChedUle 40管道对公路罐车进行加注时流速及流量限值 (用软管加注限值类似)

|

管道尺寸- |

Vd =0.25 m2/S |

Vd =0.35 m2 /S |

Vd =0.38 m2/S |

Vd =0.50 m2/S | ||||||

|

NPS |

DN |

ID mm |

流速 m/S |

注入流量 m3 / min |

流速 m/S |

注入流量 m3 / min |

流速 m/S |

注入流量 m3 / min |

流速 m/S |

注入流量 m3 / min |

|

2.5 |

65 |

62.7 |

4.0 |

0.74 |

5.6 |

1.03 |

6.1 |

1.1 |

7.0 |

1.3 |

|

3 |

80 |

77.9 |

3.2 |

0.92 |

4.5 |

1.3 |

4.9 |

1.4 |

6.4 |

1.8 |

|

4 |

100 |

102 |

2.4 |

1.20 |

3.4 |

1.7 |

3.7 |

1.8 |

4.9 |

2.4 |

|

6 |

150 |

154 |

1.6 |

1.81 |

2.3 |

2.5 |

2.5 |

2.7 |

3.2 |

3.6 |

|

a基于管道严苛部分直径(见7.3.2.3.5.2)o | ||||||||||

如果车辆不符合ADR要求,则需要对车辆是否适合高速加注进行细致的评估。

表12的Vd限值以及表13的速度和加注流量的前提是假设满足7.3.2.3.3的所有要求。有时候很 难保证全部满足要求(例如,并不能一直保证加注时没有飞溅)。如有任何疑问,宜进行危险评定,并采 取适当的附加控制措施,这些措施包括:

a) 将流速限制在表12要求的M限值以下;

本条描述了用铁路罐车装载未被污染的单相低电导率液体时,其流速和Vd限值与固定罐(7.3.2.3.5.3) 的差异。本条中没有明确提及的流速和M限值(例如,对于缓慢开始加注的限值和被污染液体的限 值),仍参考7.3.2.3.5.3对于固定罐给出的数值。

给出这些限值的前提是,假设使用的标准铁路罐车箱体远大于公路罐车厢体。如果不是这种情况, 宜进行风险分析考虑是否采用(较低的)公路罐车Vd限值。

注:对于标准铁路罐车厢体,没有顶部加注、底部加注或中央导体的区别,因为这类厢体通常都较长,中央导体对减 少最大表面电压无效。

装载不同液体时的Vd限值如下:

a) 低硫(质量分数V50X1。—6)石油中间馅分燃料(柴油等)的Vd限{⅛ : Vd ≤0.53 m2 /s;

在对产品分类有疑问时,宜使用0.53 m2∕s的Vd限值。

根据限值及最大流速不超过7 m/s的要求得出不同管道尺寸的流速及体积流量,见表14o

表14加注铁路罐车时的流速及流量限值

|

管道尺寸a |

低硫柴油 |

标准产品 | ||||

|

眼=0.53 m2 /S |

τ%∕ = 0.75 m2 /S | |||||

|

NPS |

DN |

ID |

流速 m/S |

注入速率 m3 / min |

流速 m/S |

注入速率 m3 / min |

|

2 |

50 |

52.5 |

7.0 |

0.91 |

7.0 |

0.91 |

|

2.5 |

65 |

62.7 |

7.0 |

1.30 |

7.0 |

1.30 |

|

3 |

80 |

77.9 |

6.8 |

1.95 |

7.0 |

2.00 |

表14 (续)

|

管道尺寸a |

低硫柴油 |

标准产品 | ||||

|

Vd = 0.53 m2 /S |

W=O.75 m2 /S | |||||

|

NPS |

DN |

ID |

流速 m/S |

注入速率 m3 / min |

流速 m/S |

注入速率 m3 / min |

|

4 |

100 |

102 |

5.2 |

2.55 |

7.0 |

3.45 |

|

6 |

150 |

154 |

3.4 |

3.85 |

4.9 |

5.44 |

|

8 |

200 |

203 |

2.6 |

5.06 |

3.7 |

7.16 |

|

12 |

300 |

305 |

1.7 |

7.61 |

2.5 |

10.77 |

|

a基于管道严苛部分直径(见7.3.2.3.5.2)° | ||||||

表14的Vd限值以及表13的速度和加注流量的前提是假设满足7.3.2.3.4的要求。有时候很难保 证全部满足要求(例如,不能一直保证加注时没有飞溅)。如有任何疑问,宜进行危险评定,并采取适当 控制措施,这些措施包括:

a) 将流速降限制在表14要求的Vd限值以下;

7.3.2.4小型导电储罐及容器

小型导电容器(定义见7.3.2)的示例包括由金属制成的中型散装容器(IBC),水桶、圆桶、油桶等。 宜注意保证金属容器和圆桶无绝缘涂层,否则这些容器只能按照7.3.4的要求使用。

注1:某些类型涂层可能为透明状,故很难采用目视方法确认。

液体流动产生的电荷可导致低电导率液体表面形成刷形放电,或使孤立金属容器或部件(例如,回 转泵)产生火花。附近的人员宜接地,已避免成为危险带电体(见第11章)。

如果容器内部或容器外部可能形成可燃性环境(例如,注入容器内的液体为可燃性液体、容器在危 险区域加注或注入时存在前次注入残留的可燃性蒸气),则宜采取下列措施:

a) 在容器加注和排空过程中,系统的所有导电性和耗散性部件,例如,漏斗、注嘴等,都宜等电位 联结在一起并接地。

b) 金属漏斗宜可靠接地,并不宜成为被隔离导体,例如,在意外情况下金属漏斗和容器被绝缘套 管隔离。

C)不宜使用塑料漏斗,除非其材料为耗散性且可靠接地。

注2:目前汽车上采用的塑料填注颈,由于汽油蒸气过多、柴油燃料蒸气过少,被认为是安全的。如果使用生 物燃料则不一定安全。

d) 原则上,中型罐注入单相液体时不宜超过及速度限值。实际上,这些限值通常允许流量刚 好高于小型罐加注设备的限值。因此,对于加注速率通常没有要求。如果需要明确限制流量, 则建议加注速度不超过2 m∕so

e) 如果加注的液体为两相液体或被污染的液体,且连续液相为中电导率或低电导率液体,则加注 速度不宜超过1 m∕so

g) 如果容器上游加注系统采用了精细过滤器(例如,微孔过滤器),则宜采取7.5的预防措施。

只有由导电性或耗散性材料制成的IBC能用于H C类液体(也见7.3.4.5)。仅允许使用少量绝缘 材料(例如,过滤器盖或过滤器盖周围区域),但可起电绝缘材料的面积不宜超过6.3.2规定的限值。

7.3.3完全由耗散性材料制成的储罐和容器

完全由耗散性材料制成的储罐和容器可以看作等效于导电性罐,因为它们不会引造成其他危险。 这类罐体上宜清晰标示“静电耗散性罐”,并具有接地措施。

部分由耗散性材料、部分由绝缘性材料制成的储罐,如果每块绝缘性材料的面积都小于表3规定的 最大允许面积,则可认为该罐整体为耗散性罐,否则,宜视为是带有绝缘表面的罐。

7.3.4带有绝缘表面的储罐和容器

对于带有绝缘表面的储罐(包括带有绝缘涂层的金属罐),除了同类金属罐的要求之外,7.3.4.2〜 7.3.4.6给出的预防措施适用。

7.3.4.2由导电性或耗散性材料制成带有绝缘内涂层的储罐和容器

由于摩擦作用(例如,清洁工作)或与荷电液体接触,绝缘内涂层可能起电会引起额外的危险。

当涂层厚度小于50 μm时(例如,漆、酚醛树脂或环氧树脂涂层),如果不进行快速重复加注,则不 会产生附加危险。如果罐体底部液体有接地点,则涂层厚度可增至2 mm以内。

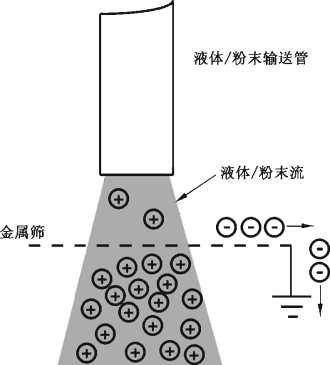

对于所有其他情况,还宜采取下列预防措施:

a) 涂层宜与容器壁良好接触(即无分离或脱层)。

b) 不管储罐或容器加注的是高电导率、中电导率还是低电导率液体,液体与地之间都宜有导电性 通路。导电性通路可以是向罐体最低部位突出的导电性接地导管、底阀或是罐体底座上的导 电板。

C)如果人员可以进入罐体(例如,为了进行清洁),则宜采取预防措施防止人员或手动工具起电。 通过要求人员穿着耗散性鞋和在罐体底部架设接地导电性或耗散性通道(例如,在人员可能行 走的地方添加耗散性涂层),或者采取其他措施确保人员接地,可以避免人员或手动工具起电。 d)由于快速重复性加注会导致引燃传播型刷形放电,所以宜避免快速重复性加注。如果涂层的 击穿小于4 kV(参见A.3.5),或者将涂层厚度增至10 mm以上,则可以避免引燃传播型刷形 放电。

虽然埋于地下的绝缘罐通常为中型罐,且与本条的罐起电特性相似,但处理方法不同,见7.3.4.6o

7.3.4.3由导电性或耗散性材料制成带有绝缘外涂层的储罐和容器

由导电性或耗散性材料制成带有绝缘外涂层的储罐和容器在使用时,由于外涂层可能起电,或者可 使导电物体绝缘,可能会引起额外的危险。当涂层厚度小于2 mm时,不可能产生可点燃炷类/空气环 境的刷形放电。同样,如果没有足够强大的外部放电源(例如,静电喷涂),也不可能产生传播型刷形放 电。但是,所有可能被涂层隔离的金属或耗散性物体宜接地,尤其是罐体或容器本身更宜可靠接地。宜 提供接地的导电性或耗散性通道避免人员带电。

7.3.4.4罐壁或容器壁带有内嵌导电层的储罐和容器

带有内嵌导电层以及内外绝缘层的储罐导电性能良好。因此7.3.4.2和7.3.4.3的预防措施及下列 措施共同适用:

a) 导电层宜牢固且可靠接地。

b) 如果液体不接触导电层,则宜通过储罐底座上的接地金属物体提供液体接地通路。接地通路 可以是金属板、底阀或通向罐体底部的注管。

C)如果导电层的型式为导电性网或框架,则其每个网孔的面积(即被电线圈住的面积)不宜超过 6.3.3对0区的要求值。

在快速重复性加注的情况下,内涂层会产生更多电荷从而可能导致传播型刷形放电。如果涂层的 击穿电压小于4 kV(参见A.3.5),则可以避免这种情况。

7.3.4.5外加导电性外壳或涂层由绝缘材料制成的容器和IBC

容积1 m3左右的小型罐或容器通常采用这种结构形式。静电特性与7.3.4.2的容器类似,但导电 性外壳提供的包覆可能并不完整,外壳与容器壁之间可能存在间隙,示例是外边包覆有导电护罩、网格、 网孔或涂层的塑料容器,例如,IBC。本条的建议主要针对IBC的应用,原则上适用于容积1 m3左右的 容器。容积更小的塑料容器通常没有导电性外壳。针对更小的容器,目前尚无建议,为了安全操作也可 以采用本条的建议。对于最大容积不超过5 L的此类型容器,也可采用7.3.4.6的建议。

如果文中其他部分出现外加导电性外壳的中型罐或大型罐,则宜考虑专家意见。

注1:虽然埋在地下的中型或大型绝缘罐,与本条的罐起电特性相似,但处理方法不同,见7.3.4.6o

针对IBC的使用,需要对更具点燃敏感性的材料给出特殊要求。对于IBC或类似的罐,全面覆盖 导电性外壳、涂层或网孔面积不大于IO 000 mm2的网格,防止外表面塑料起电至危险水平(符合下边 关于外壳与塑料接触的规定),并有助于限制内表面上产生的电荷,从而降低容器内部可燃性刷形放电 的危险。宜特别注意避免由绝缘容器不均匀导电涂层导致的导电岛。

注2:外涂层可能由不可充电层与IBC容器层挤压形成。容器层可能包含多层。

为了保证容器内壁、外壁以及容器内的液体都不起电至危险水平,宜采取下列所有措施:

a)对于仅适用于H A类液体以及乙醇、丙醇、丁醇、己醇、庚醇、1,2-乙二醇、乙苯以及3-乙酰乙酸 乙酯的容器的要求:

注3:只有少数液体不属于U A类,更多信息见GB/T 3836.11 o附录C.6给出了相关信息概要。

D容器宜完全被导电性护罩、网格、网孔或涂层包覆,但相关设计限定区域除外(即设计时已 考虑不完全覆盖的区域,并且证实没有危险)。如果外壳为网格状,则单个网孔面积不宜 大于 10 000 mm2 O

2) 任何未被导电性护罩、网格、网孔或涂层包覆的限定区域(例如,管盖或管盖周围区域)宜 为耗散性并接地,或者由其他措施保护不会在容器外部1区、容器内部0区出现点燃H a 类气体的危险(例如,将可起电区域的面积限制在6.3.2要求的值以内,或者进行表面处 理)。应在最不利的起电、湿度和污染条件下实验验证表面处理(例如,切削加工、用耗散 性材料均匀涂覆等)的有效性和耐久性(见6.3.9)o

3) 护罩、网格、网孔或涂层包覆宜与容器内壁所有面接触良好、紧密,相关设计限定区域除 夕卜。对于网孔大于3 000 mm2的护罩,在相关设计限定区域,例如,出口阀区域,护罩与 容器内壁的局部最大距离不宜超过20 mmo只有在容器边缘或角落区域,局部最大距离 可以放宽至40 mmO对于立体护罩、网格、网孔或涂层或网孔小于3 000 mm2的护罩,在 相关设计限定区域、容器边缘或角落,护罩与容器内壁的局部最大允许距离为40 mmo

注4:护罩与容器壁的距离越小起电区域就越小,一般产生的危险也会降至可接受的低水平。但通常情况下 要达到更小的距离不切合实际。

4) 所有的导电性及耗散性物体都宜等电位联结并接地。

5) 宜在液体与地之间一个提供最大电阻为1 MΩ的导电通路,例如,通过将接地的导电性注 管延长至接近容器底部、或接地的导电性底阀、或罐底放置的足够大的导电板。即使少量 的剩余液体,例如,1 L,也宜与罐底部接地点永久接触,防止液体成为荷电的被隔离导体。

6) 容器上宜设置黄色安全使用警告标示[见8)〜13)]。

7) 再次加注之前,宜检查容器是否仍然符合1)〜6)的要求。

8) 容器不宜再注入其他液体。

9) 容器外部为0区的环境时不宜使用。

10) 加注绝缘性液体(例如,甲苯)时,宜使用接地的导电性浸入管。该浸入管宜伸入距离底 板几厘米处,以防止绝缘性液体产生刷形放电。

注5:利用重力注入时,通常两值都符合要求。

12) 宜避免快速重复加注或其他高起电流程,这类高起电流程见7.5,7.9和7.IOo

13) 清理、加工等可能造成危险起电的过程之后,容器不宜立即加注。

b)对用于可产生HB类蒸气的液体的容器的要求。

1) 容器外宜包覆连续性接地的耗散性或导电性外表面,例如,通过涂层或挤压来实现。

2) 与容器壁自始至终无物理连接的网格或单独的护罩宜接地。

3) 未包覆导电性外壁表面的限定区域(例如,管盖或管盖周围区域)宜为耗散性并接地,或按 照6.3.2要求限制可起电面积加以保护。

4) 宜在液体与地之间提供最大电阻为IMQ的导电通路。

5) 容器上设置黄色安全使用警告标示[见6)]o

C)可产生IlC类蒸气的液体,只能用耗散性或导电性容器(见7.3.3)0

d)尽管IBC不用作搅拌或反应容器,但在加注或倒出之前有必要将液体搅拌均匀。由于这些过 程很可能导致强力放电,因此宜采取下列措施:

D 仅使用防爆搅拌装置;

2) 使用搅拌装置时将大块金属表面浸入液体内;

3) 将IBC和搅拌装置包括浸入于液体中的搅拌器都接地;

4) 完全浸入液体之前不启动搅拌装置;

注6:水溶性液相一般满足这一要求。

6) 搅拌单相液体时,将搅拌器圆周端速度降低至7 m/s以下;搅拌多相液体时,将搅拌器圆 周端速度降低至Im/s以下;

7) 对于可能产生强电荷的高荷电液体(参见A.1.3),需要进一步采取措施,如惰化;

8) 高速混合时需要进一步采取措施,如用表面活性剂。

7.3.4.6完全由绝缘材料制成的储罐和容器

如果罐体埋入地下,则起电特性与带绝缘内涂层的导电罐(见7.3.4.2)或有导电性外壳包覆的罐 (见7.3.4.5)相似。在这种情况下,如果有接地金属物体(例如,注管或底阀)与液体接触,并且避免快速 重复加注,则这些罐可用于装载可燃性液体。如果罐体壁厚超过2 mm,在清洁操作时罐体内表面可能 产生刷形放电,宜采取7.10的预防措施避免出现这种危险。

在所有其他情况下,没有导电性或耗散性夹层的储罐和容器,由于下列原因,产生的危险比7.3.4.2~ 7.3.4.5的情况更危险:

a) 它们可以使导电性和耗散性物体与地绝缘,例如,金属漏斗、工具、盖,甚至是液体池;

b) 与等效金属容器相比电势更高;

C)摩擦或与荷电液体接触可使绝缘壁起电;

d) 绝缘壁通常会阻碍液体释放电荷;

e) 液体中或容器壁上残留的电荷会形成外部电场,由于感应作用会导致外部导体荷电产生刷形 放电或火花;

f) 在快速重复加注时,可产生高强度的刷形放电。

基于这些原因,罐内或罐外可能存在可燃性环境时,绝缘罐通常不宜在地面上使用。如果产品纯度 或其他流程要求使用绝缘罐或容器,则宜采取下列预防措施,或者邀请专家进行危险评估:

当外部为2区时,标称容积超过5 L的绝缘容器不宜用于装载可燃性液体,且仅能在下列条件下装 载不易燃液体:

a) 所有导电性和耗散性部件,尤其是金属漏斗,宜接地;

b) 加注过程中液体宜保持良好接地,例如,通过接地金属注管接近容器底部。在倒空容器时,接 收容器也宜采取适当预防措施;

C)加注过程中液体流速不宜超过同等规格金属容器的推荐值;

d)不进行会产生危险静电电荷的操作,例如,快速混合、搅拌或表面清理等。

由绝缘材料制成、容积超过5 L的容器不宜在1区使用。如果液体流速不大于1 m∕s,并且符合 2区预防措施的要求,则标称容积小于5 L的容器可在1区用于装载易燃性和非易燃性液体。

绝缘容器严禁在O区使用,储罐内部取样用的小容器(WI侦(见7.6)除外。

注:可选用容积大于5 L,外部有耗散层、内部有绝缘层挤压成型的小型容器。

7.3.5容器中衬层的使用

以下评定的前提是假设在危险区域(尤其是存在H A、]IB类爆炸性物质的O区、1区或2区)处理 衬层或容器。

导电性或耗散性衬层只有永久可靠接地,才可在各类任何容器中使用。从容器中去掉导电性或耗 散性衬层时,衬层还应保持可靠接地。

如果导电性或静态耗散性可移动式衬层用于有涂层的金属容器时未接地,则涂层的最大表面电阻 不宜超过1 GQ,且宜采取预防措施限制起电电流不大于1 mA,例如,将滤网置于上游安全距离(见7.5 和A.2.2)o或者采取措施确保衬层安全接地,例如,将部分衬层牢固地连接到未覆涂层的桶体部分。

绝缘性衬层只宜用于导电性容器或具有绝缘涂层的导电性容器,前提是能保证绝缘衬层与容器壁 一直保持紧密接触,如果加注导电性液体,液体适当接地(例如,通过接地的浸入管或接地柱等接地)。 另外涂层和衬层的总厚度不宜超过2 mmo宜避免在爆炸性环境中移除绝缘性衬层(例如,移除被溶剂 浸湿的衬层)。

被溶剂浸湿的导电性或耗散性衬层,宜由戴着静电耗散手套(见11.6)的适当接地的人员进行处理, 并存放在操作区域外部通风良好的地方。衬层宜放置在静电耗散袋内,叠放于接地的导电性或耗散性 表面如混凝土上,等待处理。

导电性或耗散性衬层的使用者宜对其进行简单的性能试验以检查批次缺陷。这个过程可能需要用 兆欧表对衬层顶部与底部之间进行一系列电阻测量,或者进行类似试验。衬层的特殊性能标准宜由衬 层供应商提供。

7.4高黏度液体

高黏度液体(运动黏度约IOO mr∏2∕s)比低黏度液体,例如,燃料或己烷等溶剂(运动黏度约1 mm2∕s), 在通过管道,尤其是通过过滤器时起电速度更快。高黏度液体可低至0∙01 pS/m的电导率使其可以将 电荷保持1 ho正因如此,在可燃性环境存在的情况下,7.3各部分对低黏度液体流速限制的建议并不 够充分。

幸好,绝大多数高黏度液体要么具有高电导率(例如,原油),要么挥发性不足以形成可燃性环境(例 如,大多数润滑油)。因此,这些高黏度液体通常不会引起点燃危险。但是在某些情况下点燃危险很高, 例如,以前装有挥发性可燃液体的公路罐车装载低电导率润滑油时。因为不知道高黏度液体的流量限 制,在处置低电导率、高黏度液体时,建议避免产生可燃性环境,例如,采用惰化的方法。

7.5高起电设备

7.5.1过滤器、水分离器和滤水管

液体流经细过滤器(包括水分离器)和滤水管时,电荷密度比流经管道时高得多。

尽管粗线网或滤网(网孔尺寸V15O Um)局部堵塞时电荷密度比管道的电荷密度大很多,但是通常 不被认为是高起电过程。通过监控压力下降可探测出是否出现局部堵塞。

微孔过滤器(网孔尺寸V3O Um)通常能产生很高程度的电荷,例如,曾经有记录显示,过滤系统电 荷密度超过5 OOO μC∕m3,管道流动电荷密度仅10 μC∕m3 O中度精细过滤器(30 UmV网孔尺寸V150 μm) 产生中等水平的电荷。

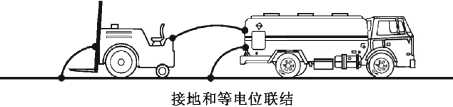

流量限制的基础是液体在管道流动过程中产生电荷。因此,如果在微孔过滤器、中度精细过滤器或 粗滤器下游储罐的蒸气空间内可能形成可燃性环境,那么在过滤器和储罐之间应设置充分的停留时间, 使液体中多余的电荷在流到罐体之前释放到安全水平。可通过过滤器下游的导电管道提供充分的停留 时间,如果需要,也可另外增加导电性释放缓冲腔体。

对停留时间要求以及过滤器/滤网的附加预防措施如下:

a) 对过滤器和储罐之间微孔过滤器、网孔尺寸小于150 μm的过滤器和可能发生堵塞的粗滤器 停留时间要求如下:

1) (确定)已知最小电导率液体:停留时间宜至少为最小电导率电荷释放时间的3倍(见表7 和A.2.2),尽管不用提供下一段中提到的未知电导率液体的值。

2) 未知电导率液体上限值:电导率未知或电导率很低的液体,最大停留时间要求如下:

——对于倾向于局部堵塞的微孔过滤器(网孔尺寸V30 Um)和中度精细过滤器(30 μm< 网孔/筛孔尺寸V150 μm) :100 s;

--对于无局部堵塞倾向的中度精细过滤器(30 VmV网孔/筛孔尺寸V150 Vm)和有堵 塞倾向的粗滤器:30 SO

注:该停留时间适用于所有导电性液体,高黏度液体除外(见7.4)。

b) 其他预防措施:

1) 确保过滤器内所有导电部件以及外壳上部件等电位联结在一起并接地;

2) 确保过滤器外壳、可能使用的静电释放腔体,在正常运行过程中保持液体充满,防止形成 可燃性环境。

如果对停留时间的措施无法实现,考虑使用SDA增加液体的电导率,或者更换成电导率更高的液 体。如果这些措施不可行,则宜对蒸气空间进行惰化。

如果采用比上限值短的停留时间,需要了解液体电导率的可靠知识,或对液体最小电导率进行控 制。在很多实际应用中,液体最小电导率未知,需提供等于上限值的停留时间。

对于高黏度、低电导率液体,例如,润滑油(见7.4),常规的最大停留时间是不够的。当要求的停留 时间未知,或者时间太长在实践中不易执行,则最基本的是避免接收罐中形成可燃性环境。

对于浮顶罐或罐内有浮动盖的储罐,可由顶部或内部盖浮起之前(见7.3.2.2.3),初始流速降至

1 m/s时开始计算停留时间。这是因为在顶部或内部盖浮起之后,不再有点燃危险。

自由悬挂过滤袋,即管道终端抛光过滤器,不宜用于爆炸性环境。即使液体是导电性液体,过滤器 也宜位于上游,使纤维与蒸气/空气混合物不接触。对于低电导率液体,过滤器宜位于适当停留时间的 管道终端上游(见上文)。

7.5.2泵和其他设备

其他设备,例如,泵和半关闭阀门,也会产生更多电荷。但是这些设备产生的电荷不会比微孔过滤 器产生的电荷多。因此,如果此种设备下游储罐中蒸气空间有可燃性环境,则中度精细过滤器的停留时 间适用于此种情况[见7.5.1,即设备与罐体间停留时间至少为3倍的释放时间(3Q,最大为30 s]o

7.6储罐内测量及取样

任何尺寸的罐中如果有可燃性环境,测量和采样可能会引起静电点燃,测量和采样设备或操作人员 可能起电。对于大型和中型储罐,如果罐中液体在灌装过程和搅动过程中高度起电,例如,混合操作时, 点燃危险非常高(见7.9)o如果用接地固定安装的潜入管靠近罐底(仪表井)进行测量或采样,则可以消 除这种危险。

在测量和取样过程中,液体与测量或取样设备之间,设备、操作人员和罐体检修孔或计量口之间会 产生引燃放电。为了避免这些危险,宜遵守7.6.2的建议。

7.6.2测量和取样过程中的预防措施

宜采取下列预防措施:

a) 测量和取样设备的所有导电性或耗散性部件宜接地,可以通过与罐体连接接地,如果罐体为绝 缘材料,则可以直接接地。连接件宜用耗散性或导电性材料,不宜使用金属链条。

b) 如果用于低、中电导率液体的测量或取样设备接地不能保证,宜使用小型玻璃或小型玻璃容器 (≤1 L),最好有静电耗散涂层和木质油尺。对于未接地的高电导率液体,也宜使用这种设备。

C)确保测量和取样人员不会引起点燃危险,并且要接地(见第11章)。

除非使用固定安装的测量设备,或者用接地固定安装的潜入管靠近罐底进行测量,否则宜采取下列 措施:

a) 如果操作过程中会产生电荷,并且罐内存在可燃性环境,则不宜在液面以上进行测量和取样。 泵送或循环低电导率、单相液体,泵送或循环低或中电导率、多相液体,以及很多清洁过程,都 会产生电荷。

b) 低电导率混合物沉降过程中不宜进行测量和取样。因此,如果包含第二相物质的低电导率液 体被泵入罐内或参与罐内混合操作,宜在完成操作后延时30 min进行测量和取样。这方面的 例子包括搅起的水或其他不溶固体颗粒。

C)惰化保护的容器内不宜通过打开检修孔进行测量和采样。在这种情况下,即使检修孔仅打开 几秒钟,惰化保护已经被破坏。

在有可能发生雷暴、暴雪、冰雹或其他大气电干扰情况时,不宜在户外对可燃性液体进行测量和 取样。

7.7用于液体的管道和软管组件

当液体在管道或软管组件内流动时,在液体和管道内壁电荷分离产生极性相反的静电电荷。如果 管道整体为导电性或耗散性且接地,则电荷不会在管道壁上积聚,由于液体电荷在罐内积聚,所有静电 危害仅限于储罐内。与储罐有关的静电危害见7.3。

如果管道或软管组件包含绝缘材料,管道壁上可能积聚电荷,管道或软管组件本身也会产生危险。 因此流动的液体或摩擦可使管道壁起电,金属部件可能被隔离并积聚电荷。对于整体或部分绝缘的管 道或软管,电荷积聚产生的危险按本条的规定处理。积聚的程度取决于管道材料的电阻率,液体的电导 率及系统的物理几何结构。这种电荷积聚可达到产生引燃放电的程度。

如果是低闪点可燃性液体,并且在管道内半空流动,则管道内部会出现点燃危险;如果管道周围是 可燃性环境,则管道外部也会出现点燃危险,或者内部外部可能同时出现。放电可能刺穿绝缘管道壁, 进而导致泄漏。泄漏会导致外部形成可燃性环境,并可能被放电点燃,或者会导致毒性危害(如果管道 输送的是有毒物质),或者造成环境危害。汽油前庭管路的附加要求见EN 14125o

7.7.2.2导电性或耗散性管道

导电性或耗散性管道的所有部分宜适当的等电位联结并接地(见7.7.1)o除非管道完全由导电性 或耗散性材料制成,否则存在绝缘内衬击穿的可能性(见7.7.2.3和7.7.2.4)o

7.7.2.3带有绝缘内衬的导电性或耗散性管道

当有绝缘内衬的导电性或耗散性管道输送低等或中等电导率液体时,静电荷会在内衬的内表面积 聚,并通过内衬向管道外壁产生放电。理论显示内衬的电势通常与内衬的厚度成正比。因此相比厚的 塑料套管内衬和薄的环氧树脂涂层内衬,前者更易产生危险放电。当内衬的体积电阻率约小于 IOO MΩ ∙ m时,即使在不利条件下(液体中电荷密度高、管道直径大、内衬厚),也不可能发生放电。在 典型条件下(电荷密度V IoOO μC∕ In3 ,管径约100 mm,内衬厚度V5 mm),如果内衬体积电阻率不大 于100 GΩ ∙ m,也不会产生放电。

注:绝缘内衬越厚,越容易产生刷形放电,不可能产生传播型刷形放电。参见A.3.4和A.3.5。

多数液体输送时,使用导电性或耗散性管路,可以包含厚的和/或导电性较差的内衬。对于这种情 况,管道所有导电部分需可靠接地,在整个操作过程中管内保持充满液体,确保管道内无可燃性环境。

管道内衬较厚且导电性较差时,如果有可燃性环境,液体宜缓慢注入和流出。总之,液体/空气界面 速度不准许超过1 m/s。微孔过滤器下游速度需要更低。

虽然管道内充满液体时没有静电点燃危险,但是电击穿会刺穿高度绝缘的内衬。为了避免此种危 险(例如,为避免腐蚀),通常可使用体积电阻率低的内衬。虽然小于100 GΩ ∙ m通常已经足够了,但 在静电产生速率较高时,可能需要小于100 MΩ ∙ mo

低、中、高电导率液体在绝缘管道流动时,能在管道壁产生很高的表面电荷密度、电场和电势,从而 导致下列危险:

a) 高电场或高电势可能直接导致管道内部或外部产生引燃放电;

b) 高电场会延伸到管道之外,进而与周围导电物体或与未接地的人体产生静电感应,产生火花;

C)管道内壁高电荷密度可能导致电击穿并刺穿管壁;

d)潮湿的空气进入管道并在管道内壁冷凝,形成导电小泡,可能对接地物体产生火花放电。

在地上,危险可能来自内部或外部放电、感应火花或管壁刺穿。如果管道内部或外部存在可燃性环 境,下列要求适用:

a)对于低中电导率液体,下列之一:

1) 确保管道端到端电阻在安全风险分析得出的限值之内;或者

2) 根据经验调整管道电阻和运行条件,直到根据试验室危险评定显示,在最不利条件下按计 划运行时不会产生引燃放电。

注1:两种方法都可以应用,例如,在SAEJl645中用于设计机动车塑料制品燃料输送系统。

b)对于高电导率液体,可使用低中电导率液体的预防措施或符合下列规定:

D 确保液体在上游管道端直接与接地导电部件接触,例如,阀门、罐体;和

C)采用第6章规定的预防措施,确保管道外壁不被外部影响而产生危险起电,例如,受蒸气冲击 或摩擦。

d) 为了避免感应起电产生火花,所有与管道接触的导电部件接地(例如,法兰、阀门、球阀的球和 管道内的导电层),以及所有管道附件的类似物体,除非它们安装后的电容值小于3 PFo

注2:安装后的电容指元件安装在工作位置后的电容。如果这个元件安装在接地表面附件,安装后的电容可 能比独立的元件电容大得多。

注3:在某些环境下,可能不用接地而采用其他方法避免导电物体产生静电放电,例如,用介电强度足够高的 绝缘材料密闭围绕导电物体。

e) 利用本条a)l)或a)2)给出的程序,设定电阻限值和限定条件,通过下列方式防止管道内部产 生引燃放电,或消除管道内部的可燃性环境:

D确保管道内一直充满液体;或者

2)进行惰化保护。

f) 防止刺穿,例如,使用介电强度高的管道外壁、限制流速,或采用7.7.2.3规定的管道绝缘内衬 的体积电阻率。

如果仅防止刺穿问题,最后一项预防措施单独使用。

如果管道经过分区的爆炸性危险区域,则宜符合6.3的要求。

地下埋设的绝缘管道,整个管道的外表面与地接触,通常不需要采取其他措施预防外部产生引燃放 电。外部与地的接触降低了内部产生刷形放电的危险,但是,如果管道壁电阻率很高,则不能全部消除 危险。因此需要采取下列附加措施:

a) 高电导率液体:

D 确保液体在某点与接地金属物体接触,例如,阀门;和

2) 防止放电刺穿外壳(例如,采用介电强度高的管壁、限制流速、选择电阻率低的管壁材质、 使用7.7.2.3给出的管道绝缘内衬限值);和

3) 将被隔离导电物体接地,或用介电强度足够高的绝缘材料密封环绕,防止放电(例如,用绝 缘帽封闭承插焊接的连接件)。

b) 中、低电导率液体:

地下埋设的绝缘管道也可用于输送中、低电导率液体,但需要加强措施避免刺穿或管道爆炸 (例如,降低流速、增加管壁材料的介电强度、进一步降低管壁电阻率、避免管道内出现爆炸性 环境)。对这些措施宜进行详细具体的危险评定。

埋设的管道部分挖掘时,由于液体流动及导电性或耗散性元件暴露,会导致电压增大。因此,管道 运行时不准许开挖,而且如果有可能存在可燃性环境,则管道上或管道旁所有由于静电感应能够起电的 导电物体都宜接地。然而,在潜在可燃性环境进行接地连接存在危险。

注:加油站埋设管线要求见7.8.4o

7.7.3软管和软管组件

7.7.3涉及的软管用于输送化学和矿物油。对喷涂用软管的要求见GB/T 20023o

7.7.3.2软管的静电安全设计目标

软管的静电安全设计需要达到以下目标:

a) 设备等电位联结:软管经常用于与设备等电位联结,也可对等电位联结部件如喷嘴和喷枪进一 步保护。软管端部连接件之间电阻不宜超过规定限值,软管连接件与连接的设备之间宜有可 靠的电气连接。

b) 防止引燃放电:当软管组件内部或外部存在可燃性混合物时,宜通过下列设计避免危险电荷 积聚:

1) 避免导电元件如软管接头、加强螺旋结构和管道阀门被隔离。对于有内螺旋和外螺旋结 构的软管,应保证两者,尤其是内螺旋结构与连接件可靠连接。对于螺旋结构用绝缘涂覆 保护的软管尤为重要。

注:对于由导电性或耗散性材料制成的软管,未涂覆的金属螺旋结构和端部连接件不必直接接触。

2) 根据实际情况布置导体,或者使用耗散性外部和/或内部表面,限制绝缘表面静电积聚。

3) 避免软管内形成起电的孤立液体“滴块”。

C)避免软管损伤:静电放电不宜使软管有任何影响性能的损坏,特别宜避免放电造成软管壁产生 针孔。

d)防止杂散电流:有时需要防止显著的杂散电流沿软管流动,但同时还保证静电电荷能够被耗 散。本部分中,这种软管分类为耗散性软管,能显著导通杂散电流的软管分类为导电性软管, 电阻很高不能耗散静电起电电流的软管被分类为绝缘性软管。

尽管这些定义与GB/T 9572和EN 12115对软管分级的定义不同,但是这种方法有助于从静电安 全角度对软管进行识别,因为GB/T 9572依据软管端部连接件之间电阻分类并不代表静电安全。这种 按照控制静电放电和杂散电流危险的分类在表15中进行了总结,并在表16中与GB/T 9572的软管分 类进行比较。

表15为控制静电和杂散电流危害对软管端到端电阻分类

|

分类 |

端到端电阻(R)限值 |

说明 |

|

导电性 |

R<l kΩ |

控制绝大多数静电危害,但需要附加措施处理高电阻的盖或内衬。 不限制电源系统故障、阴极保护系统和接地回路的杂散电流 |

|

耗散性 |

1 kΩ≤K<l MΩ |

控制绝大多数静电危害,但需要附加措施处理高电阻的盖或内衬。 将杂散电流限制在安全水平 |

|

绝缘性 |

1 MΩ≤K |

不能依靠绝缘性控制静电危害。 将杂散电流限制在安全水平 |

为了满足上述控制点燃的要求,可能需要根据液体的导电性、工艺要求和可燃性环境的点燃敏感

性,采用不同的设计类型。

7.7.3.3 避免点燃MIE<0.20 mJ的可燃性环境采取的设计原则

7.7.3.3.1端到端等电位联结(接地连续性)

端到端等电位联结一般由加强螺旋结构、嵌入软管壁的导线或编织的金属护套与末端导电连接件 等电位联结,实现端到端等电位联结。每根等电位联结导线或加强螺旋结构与端部连接件牢固连接,这 一点非常重要。等电位联结导线与端部连接件的连接宜牢固可靠,并且端部连接件之间的电阻宜定期 测试。宜根据具体应用情况,并与制造商协商确定测试频率和测试类型。

7.7.3.3.2 消除电气隔离导电元件

导电软管元件通常包括端部连接件、软管卡(夹子)、加强螺旋结构、嵌入导线和编织护套。各元件 措施如下:

a) 端部连接件:连接件与导电性或耗散性(防静电)软管部件等电位连接在一起,以满足端到端电 阻要求。

b) 软管夹:运送可燃性液体的系统宜避免使用被隔离的金属软管夹,因为软管内的起电电流会使 软管夹产生很高电势,从而成为潜在点燃源。

C)加强螺旋结构、嵌入导线和编织护套:如果没有导电性或耗散性内衬,这些部件会通过流动的 液体起电。这些部件的电容通常比较高,如果被隔立,可能会产生较大的放电能量。接地/等 电位联结唯一常用的方法是通过端部连接件接地/等电位联结,因此确保每一个部件都与软管 两端的连接件可靠连接,这一点非常重要。宜定期检查软管端到端电阻,确保等电位联结保持 完整。如果有多重端到端导体(例如,两个加强螺旋结构或两个挠性等电位联结线),一个端到 端连续性检查不能说明是否所有导体都可靠等电位联结。因此还需要在制造过程中进行严格 的质量控制,以及定期的目视检查,以发现影响导体完整性的损坏。此类型软管一旦出现任何 机械损坏的迹象,都宜停止使用,或者用于输送不燃液体。

7.7.3.3.3避免绝缘表面产生引燃刷形放电

可用下列一种方法实现:

a) 采用耗散性或导电性外层和/或内衬,并端部连接件等电位联结,消除可起电的绝缘表面。

b) 使用较小的软管直径(见表3),或者按照6.3.2限制加强螺旋结构间的间隙,限制可起电绝缘 表面的面积。这些限制措施可能无法防止针孔腐蚀,尤其是内衬较厚和/或电阻较高时(例如, 含氟聚合物)。

7.7.3.3.4避免传播型刷形放电

如果在较薄的绝缘层下采用导电性衬层,并且绝缘层的击穿电压大于4 kV,则会产生传播型刷形 放电(见6.3.4.2)o如果距离很近的加强螺旋结构不与液体直接接触,或者管壁很薄外部有编织护套, 则会产生传播型刷形放电,但是需要形成较高的表面电荷密度。通常软管壁材质为充分导电材料,电荷 通过管壁耗散到加强螺旋结构或护套时,电荷密度达不到要求的水平。对于使用含氟聚合物内衬的软 管组件,不会出现这种,但是使用耗散性(例如,添加碳)含氟聚合物材料或者内衬击穿电压不大于4 kV 的情况除外。

注:虽然击穿电压不大于4 kV可防止传播型刷形放电,但是会产生放电形成针孔。

7.7.3.3.5避免导电性液体隔离积聚产生放电

导电性液体积聚成团(滴块),在流动过程中,由于蒸气的冲击使其与软管接地端隔离,如果软管内 表面为绝缘表面,则滴块会产生电荷。起电的液体滴块接近接地的端部连接件时,会产生引燃火花。利 用导电性或耗散性软管内衬与端部连接件等电位联结,或者对于直径不大于200 mm(8 In)的软管,使 用较薄(Wl mm)的内衬及螺距为10 mm或以下的加强螺旋线,可以避免这种情况。

软管宜清楚标注出软管类型,防止使用错误型号的软管。GB/T 9572定义了 6种软管等级,包含 3种导电和防静电类型。软管等级命名法及电阻限制与旧版本GB/T 9572规定不同,分类总结见 表16o

注:软管通常包括完整的端部连接件一起供货,端部连接件是静电耗散的关键部件。因此,GB∕T 9572对软管的分 级仅覆盖含有端部连接件的软管组件。

GB/T 9572对每个软管等级给出的电阻范围限制,适用于该标准规定的每种类型软管的电阻测 量。当用于端到端电阻时,这些限值可把每个等级与表15的耗散分类联系起来。表16包含了每个软 管等级的耗散分级。

|

GB/T 9572 等级 |

GB/T 3836.27—2019 静电耗散分类 | ||

|

等级编号 |

名称/描述 |

软管组件端部连接 件之间的电阻(R) | |

|

M |

电气等电位联结 至少两个挠性金属等电位联结线带有或不带金 属螺旋结构 |

R<100 Ω |

导电性 |

|

— |

连续电气等电位联结 金属螺旋结构电气连接到两端的连接件上 |

R<100 Ω |

导电性 |

|

Ω Ω-L Ω-C Ω-CL |

导电性 含有导电橡胶层或塑料层 仅内衬导电 仅外层导电 外层和内衬都导电 |

R<l MΩ |

导电性 或 耗散性 |

|

Ω Ω-L Ω-C Ω-CL |

防静电性 包含防静电橡胶层或塑料层 仅内衬防静电 仅外层防静电 外层和内衬都防静电 |

1 kΩ≤Λ≤100 MΩ |

耗散性 或 绝缘性 |

|

— |

绝缘性 |

100 MQVR |

绝缘性 |

|

— |

不连续 |

10 kQ<R |

耗散性或绝缘性 |

|

注:本表列出的不同类型软管的分类等级和试验方法在GB/T 9572中有详细说明。 | |||

Q级防静电软管通常用于汽车领域及含氟聚合物内衬软管。对于这些应用及产生静电电荷级别不 高的应用中,100 MQ可作为耗散等级范围的上限值。但是当电荷生成率超过10 μA时,电阻100 M∩ 以下的软管不能安全耗散电荷[见7.7.3.5c)]o

除了端到端电阻,确保避免产生刷形放电和传播型刷形放电的其他要求,见7.7.3.3.3和7.7.3.3.4o 因此,端到端电阻通常不是软管符合性的唯一判定标准。

某些软管结构采用混合方法,即提供等电位联结又采用导电或防静电(耗散性)内衬或表层。例如, 设备接地要求电气等电位联结,但工艺上要求内衬加厚,如果加厚的内衬采用绝缘材料制成,则会导致 内部放电。这些混合设计结构不符合GB/T 9572和表16定义的任何分级,但是可用表17定义的混合 分级描述,对特定用途的软管选用和规定提供有用信息。

表17软管和软管组件的混合分级

|

基于GB/T 9572的混合分类 |

GB/T 3836.27—2019 | ||

|

混合分级 |

名称 |

组件终端连接件之间的电阻 (R) |

静电耗散性等级 |

|

M∕Ω-L |

与导电/防静电内衬等电位联结 |

ReIOO Ω |

导电性 |

|

M∕Ω-C |

与导电/防静电外层等电位联结 |

ReIOe) Ω |

导电性 |

|

M∕Ω-CL |

与导电/防静电外层和内衬等电位联结 |

R<100 Ω |

导电性 |

不能仅根据端到端电阻测量确定软管混合分级的安全性。也宜考虑其他测量,例如,内衬与终端部 连接件之间的电阻测量(见GB/T 9572)o

按GB/T 9572分级的软管组件特性如下:

a) 电气等电位联结(M级)和电气连续性等电位联结软管:电气等电位联结(M级)和电气连续性 等电位联结软管组件包括金属端到端等电位联结。宜按照7.7.3.3.2定期进行连续性检查和 目视检查,防止一个或多个等电位联结部件(即,连接线、加强螺旋结构或护套)形成电气隔离。 通常,这些软管等级能防止7.7.3.3.3描述的引燃刷形放电,对于维护良好的软管组件也不会 产静电点燃危险。但是某些类型的等电位联结软管组件,例如,含氟聚合物(PTFE)内衬软管 或有着非常厚内衬的软管或导电元件间有很大间隙的软管,仅靠等电位电气联结,不能防止绝 缘表面发生危险或破坏性电压。在这种情况下,宜使用有耗散性内衬的混合等级M/Q-L或 M∕∩-CL软管,而不是单纯的M级软管。软管等电位电气联结特性在其连接的设备部件之间 提供电气连续性,内衬的耗散特性防止软管表面积聚危险电荷。

由于端到端电阻较低,M级、M/Q-L级或M∕Ω-CL级软管可导通杂散电流,并且在杂散电流 被阻断时(例如,当软管断开连接时)产生点燃危险。如果杂散电流可能导致问题,则这些软管 宜使用绝缘法兰。

b) Q级,导电性:Q级导电性软管组件在一层或多层软管表面上附有导电或耗散层。Q-L级有导 电性或耗散性内衬,Q-C级有导电性或耗散性外层,Q-CL级有导电性或耗散性内衬和外层。 导电性软管组件的结构宜使所有导电性部件与端部连接件等电位联结,使每个组件的电阻符 合表16的规定。

导电性软管的结构使其在使用时仍能保持电气连续性。如果软管结构用这种方式始终保持软 管的电气连续性,则不需要定期进行连续性检查。

如7.7.3.4中的描述,导电性/耗散性内衬或外层或许加上电气连接,形成混合分级M/Q-L级、 M∕Ω-C 级和 M∕Ω-CL 级。

C) Q级,防静电性:Q级防静电软管组件的电阻适中(见表16),在大多数环境下较低的电阻可以 安全耗散静电电荷,但是电阻值又不算太低,足以将杂散电流限制在安全水平。它们与Q级 导电性软管组件的区别仅仅在于电阻边界限值不同,虽然二者的电阻范围有重叠部分。防静 电软管组件也可能是Ω级导电性软管。

仅流经管道或软管的起电电流可由附录A.1.4(也见NFPA 77)给出的关系式估算出来,通常 小于10 μAo当电荷产生率大于10 μA时,电阻不大于100 MΩ的防静电软管,不能安全耗散 电荷。尤其是高起电元件,例如,高处理量的精细过滤器,在其紧邻的下游起电电流会更高。 此类设备的直接下游需有距离满足7.5设定的停留时间要求,最好选用固定安装的导电性管 道,而不用软管。如果在该位置必须安装软管,在Ω级防静电范围上限的电阻可能太高,不能 安全耗散电荷,宜避免使用。对于这种情况,如果杂散电流没有问题,宜使用Ω-L级或Ω-CL 级导电性软管。如果杂散电流有问题,宜使用同时满足Q-L级或Q-CL级导电性和Q-L级或 Ω-CL级防静电要求的软管。

宜限制软管线中相互连接的Ω级防静电软管的数量,确保表16给出的接地电阻在软管线中 任何部位不被超过,否则宜另外提供接地连接点。

d)不连续性:端到端没有导电性等电位联结的软管。这种类型的软管通常由绝缘材料制成,其中 可能含有金属线或加强螺旋结构,但是与终端连接件没有连接在一起。

在可能产生杂散电流的情况下,优选端到端电阻在耗散范围内(见表15)的Ω级防静电软管,不用 等电位联结的软管,因为Ω级防静电软管既能防止杂散电流阻断产生的感应火花,同时也能防止静电 放电。如果没有防静电软管,也可使用电气等电位联结的软管组件(M级或混合分级)。对于这种情 况,可能需要嵌入绝缘法兰、连接件或软管段,防止杂散电流产生感应火花。如果采用了这些部件,软管 线绝缘件的两端宜分别接地。

可能形成可燃性环境的地方,不宜使用绝缘软管。

表18总结了每种软管可使用的范围。

表18可燃液体用软管选择表

|

等级 |

结构 |

高电导率液体 OlO 000 pS∕m) |

中等和低电导率液体 (<10 000 pS∕m) |

|

一 |

挠性金属 |

接受 |

接受 |

|

M |

电气等电位联结 |

普遍接受。 |

普遍接受丄。 |

|

— |

连续电气等电位联结 |

普遍接受" |

普遍接受姦 |

|

Q-L |

导电性内衬 |

接受 |

接受 |

|

Ω-C |

导电性外层 |

审查每个应用“ |

审查每个应用d |

|

Ω-CL |

导电性内衬和外层 |

接受 |

接受 |

|

Ω-L |

防静电内衬 |

接受 |

普遍接受' |

|

Ω-C |

防静电外层 |

审查每个应用" |

审査每个应用以 |

|

Ω-CL |

防静电内衬和外层 |

接受 |

普遍接受' |

|

M∕Ω-L |

等电位联结和导电性内衬混合 |

接受 |

接受 |

|

M∕Ω-C |

等电位联结和导电性外层混合 |

审查每个应用a |

普遍接受d |

|

M∕Ω-CL |

等电位连接和导电性内衬和外层混合 |

接受 |

接受 |

|

M∕Ω-L |

等电位联结和防静电内衬混合 |

普遍接受 |

普遍接受d" |

表18 (续)

|

等级 |

结构 |

高电导率液体 OlO 000 pS/m) |

中等和低电导率液体 (<10 000 pS/m) |

|

M∕Ω-C |

等电位联结和防静电外层混合 |

普遍接受 |

普遍接受- |

|

M∕Ω-CL |

等电位联结和防静电内衬和外层混合 |

普遍接受 |

普遍接受d" |

|

一 |

绝缘 |

禁止 |

禁止 |

|

一 |

不连续 |

普遍禁止仆 |

普遍禁止3。 |

|

“仅在高电导率液体连续柱状贯通软管的条件下接受。如果柱状流体被绝缘蒸气分割成隔离的片段,并且管壁 电阻很高(例如,厚内衬、含氟聚合物内衬),对嵌入导体的电容很小(厚内衬层、连接导体之间间隙很大),则可 能产生危险。采用较低流速(1 m∕s)直至液体柱连续或使用更多导电性内衬,可减少这些条件造成的危险。 b单靠电阻数据无法确定不连续软管的安全性。需考虑软管的具体结构。在特殊情况下,也许能够安全操作。 C对于海上应用,单个长度符合GB/T 9572不连续等级的海上用绝缘软管,可代替ISGoTT规定的绝缘法兰。 d如果内衬电阻很高(例如,厚内衬、含氟聚合物内衬),对内嵌导体或导电层的电容很低(厚内衬、等电位联结导 体之间间隙很大),可能会产生危险。可用导电性更好的内衬或混合等级(例如,M∕Q-L级或M/Q-CL级)降低 危险。 。在石油行业(例如,卡车运输业),有内嵌金属丝或外部加强螺旋结构的软管已经使用多年,没有出现问题。但 是电阻非常高的PTFE内衬出现过问题。因此,建议只有进行了详细的风险评估,才可使用电阻非常高的内衬。 f多数环境可使用Q-L级和Q-CL级防静电软管,但在高起电设备,如高处理量精细过滤器的紧邻下游,宜避免 使用,因为这些设备可能产生大于10 NA的电流。对于有疑问的情况,宜规定符合。级导电性标准、或同时满 足导电性的和防静电标准的电阻试验。 | |||

7.8特殊加注程序

7.8.1航空器燃料加注

航空器通常通过移动加油车或给油栓系统通过移动加油机给飞机供油。较小的机场通常采用柜式 加油系统(类似于加油站),远程机场可用防爆桶加注。燃料通过橡胶软管输送,在这些操作过程中,可 能会产生静电点燃危险。航空器加注系统的燃料中或航空器油箱(通常用金属制成)中会产生电荷,尽 管未来的航空器会采用复合材质的油箱或机翼部件等。航空器加注系统通常包括过滤监视器或油水分 离器,后者比较少见。

注:航空器加注系统详细要求在API/IP RP 1540中给出。

在软管连接或断开时,虽然不会产生静电危害,但是像电力设备或阴极保护系统产生的杂散电流, 有可能产生火花。防止静电点燃的措施宜与避免这些火花的预防措施一致。EN 1361规定了软管的设 计要求。

航空器加注通常用耗散性挠性软管组件(见7.7.3.2),因此在限制杂散电流的同时,能耗散静电电 荷。电气等电位联结(导电性)软管仅可用于一些特殊应用(如在泵的吸入端,金属螺旋会阻碍软管的收 紧)。对于给油栓系统,连接给油栓与入口连接件的软管宜为耗散性,不宜使用电气等电位联结软管。

7.8.1.3接地和等电位联结

7.8.1.3.1 概述

加油车的所有金属加注元件(例如,底盘、罐体、过滤器、仪表、管道、取样设备、等电位联结盘)之间 宜保持良好电气连接。在给油栓系统中,宜保持良好的电气连续性。

在连接加注软管之前,航空器与加注车之间宜先进行等电位联结。根据航空规则,等电位联结电缆 的总电阻宜小于25 Ωo在加油完成和断开软管连接之前,宜始终保持电缆等电位联结。宜始终使用航 空器等电位联结片。航空业指南严格禁止使用航空器其他金属部件进行等电位联结,如空速管、起落架 舱门等(除了翼上加油-见下面说明)。

在飞机加注口与加注软管末端金属部件间,宜有直接等电位联结。对于翼下加油,通过软管末端连 接件与飞机加注适配器之间金属与金属接触,进行等电位联结。对于翼上加油,通过加注过程中保持油 枪与金属加注口接触,进行等电位联结油枪与加注口之间可使用独立的等电位联结线,但是由于缺少合 适的连接点,这种方法通常不易实现。如果不用油枪等电位联结线,最大加注流速不宜超过 200 L/IninO

在航空业指南中,严禁使用漏斗进行翼上加油,因为漏斗降低了油枪的等级选择。

一些地方机场管理机构要求接地。如果有其他选择,建议不进行接地,因为多个接地点、多个接地 回路和循环电流会导致潜在问题。如果采用接地,加注车宜通过电缆与等电位电缆相连接地,或者使用 独立接地电缆与车辆等电位联结盘连接接地。

从大桶中加油宜遵循翼上加油的程序。特别指出的是,泵应与飞机和桶都等电位联结。容积小于 200 L的桶不准许使用于航空燃料加油。

7.8.1.3.2 流速

对于电导率大于或等于50 pS/m的燃料,航空器加注软管中最大流速不宜大于7 m/s,对于电导率 小于50 pS/m的燃料,航空器加注软管中最大流速不宜大于5 m∕so应当注意,在过滤器下游提供充分 的停留时间(见7.5.Do

7.8.2公路油罐车输油

公路油罐车可通过软管卷盘或松弛的软管,依靠重力或车辆上的泵进行加注。被隔离导体(例如, 软管连接件或作为整体的公路罐车)产生的火花、由非导电性软管产生的刷形放电或接受罐内的刷形放 电,可能造成静电点燃危险。

建议采取下列预防措施:

a) 使用导电性的或适当设计等电位联结的软管组件(见7.7.3)o

b) 确保车辆和所有金属连接件与罐体等电位联结。建议使用的软管组件提供要求的等电位联 结,这样不需要再另外进行等电位联结。如果企业标准要求独立的等电位联结,则宜在软管连 接前进行等电位联结[见7.3.2.3.3a)2)]o

C)通过松弛软管加油时,当车辆与接收罐连接时,先将软管与罐体加注管连接,然后在完成软管 与卡车连接之前,将软管端部连接件与卡车金属部件接触,进行电势平衡。

d) 通过软管卷盘输油时,在插入油枪或进行连接前,将软管端部接头或油枪与接收罐组件、管道 或连接件的金属部件接触。首次接触宜远离有可能存在可燃性蒸气的区域,如油罐放电装置 附近。

e) 如果不超过中等尺寸油罐的最大安全流速(见7.3.2.3.3),则罐内不可能产生点燃危险。如果 液体包含第二液相,流速不宜超过1 m∕so

f)宜定期检查软管电气等电位联结的连续性和机械连接情况(见7.7.3.3)0

7.8.3零售加油站

7.8.3.1 概述

零售加油站燃料处理工作包括用公路油罐车将燃料输送到站内的地下储罐,和从地下储罐向客户 车辆加油。向地下储罐送油和向客户汽车加油的过程中都会出现静电引起火花点燃。

在燃料输送和加注过程中是否形成爆炸性环境取决于燃料的种类。柴油蒸气也可能在高环境温度 下产生爆炸性混合物。

相反,汽油蒸气混合物通常在密闭空间内,例如,油箱内,由于浓度过高,不易点燃。但是在与新鲜 空气混合后,有可能到达爆炸界限范围内(例如,给汽车加注汽油时,在加油口附近总有一个区域混合物 浓度适合点燃,因此,加油口附近静电放电能引起着火,烧伤加油人员)。乙醇柴油中由于乙醇浓度较 高,在标准环境条件下,在封闭的油箱内会形成爆炸性环境,但是由于乙醇汽油的电导率较高不易产生 静电电荷。

根据上述说明,在下列场所会形成爆炸性环境:

—在汽油、柴油储罐内或者输油管内;

—加油后软管断开时,汽油输油管内进入空气形成爆炸性环境;

——补充加油时汽油加注口附近;

一汽油或乙醇汽油由于泄漏或溢出在管道外部易形成爆炸性环境,尤其是密闭的地下储罐或“加 注箱”在地下管道与油罐或车辆加油软管断开时。

加油站中有多种燃料,包括从无静电耗散添加剂(SDA)的低电导率炷类混合物到包含氧化物成分 (例如,乙醇)和炷类的高电导率混合物。即使对于低电导率燃料,限制流速使其足够小,以防止地下储 罐内和用户车辆油箱内由于液体积聚电荷形成危险电势。

然而,如果与操作有关的导体(例如,加注油枪、管道连接件、被加注的车辆、加油口或人员)被电气 隔离,则这些被隔离的导体上积聚的电荷会引起引燃火花放电。并且,处理系统中绝缘管道或其他绝缘 元件上积聚的电荷也会引起引燃刷形放电。如果在爆炸性环境(见上文)中产生放电则会引起点燃。宜 采取7.8.3.2和7.8.3.3列出的预防措施,避免向地下储罐输油及向客户车辆加油时引起静电点燃。

7.8.3.2向地下储罐输油

7.8.3.2.1带有金属管道的系统

宜采取下列预防措施:

a) 所有管件的接地方式宜能防止电气故障电流进入管道系统的风险(例如,采用合适的隔离电 阻)。

b) 宜定期检查接地情况。

C)精细过滤器这类设备会使燃料高度起电,只能在有足够释放时间的导电管道中使用。

7.8.3.2.2带有塑料管道的系统

由于防腐性能和二级防护性能得到改进和提高,塑料管道越来越多的用于输送燃油,例如,用于由 公路运输车向地下储罐输油、由地下储罐向加油机输油、用于油气回收和通风。

注1:对于热塑性和挠性金属管在此领域应用的特殊要求见EN 14125o

主要用两种不同的塑料管道系统:“非导电性”(绝缘性)管道和“导电性”管道(非导电性管道加入同 时挤出型的耗散内衬)。典型的塑料管道系统使用包含金属加热线圈(电熔连接,EFC)的接头,用以密 封管道和接头。根据安装方式不同,这些EFC有5 pF~3O PF的安装电容。塑料管道通常包含同时挤 出型的内衬,防止燃料渗透。同时具有耗散性内衬的管道,耗散性内衬通常在最里层。

这些类型管道系统的特定风险包括:

a) 低电导率或中电导率液体流动可能产生显著电荷,因此:

1) 对于完全绝缘(“非导电性”)管道:

——在埋设的管道壁或在关联的未接地接头上会产生高电压。

—在起电管道的内表面可产生放电。货车上软管加注点是一个关键部位,因为接地连 接件或连接器产生放电,或高起电塑料表面向低起电表面放电,在管道断开时如果有 空气进入,可能引起点燃。

一管壁积聚的电荷形成的静电场可使附近的导电性EFC、工具和管道外的其他物体出 现高电压,进而对附近接地的导电性物体产生放电火花。

—埋设管道壁可产生高电场,可能导致静电放电引起击穿和针孔。

2) 带有耗散性内衬的绝缘管道(“导电性管道”):

一如果内衬接地则不会积聚电荷,由接地内衬提供的屏蔽层降低了有关导体(例如, EFC)由于流动产生高压的风险。

但是,未接地的内衬部分或与之连接的接头可能产生电压。

b) 绝缘管道外表面摩擦起电可产生刷形放电。

C)同一系统中混合使用绝缘管道和导电性管道,会导致导电性部件隔离。只有保证所有导电性 部件都接地的情况下,才可以使用这种混合系统。特别宜注意保证金属法兰、连接器和绝缘 管道上的夹具接地,保证接地金属端导电性管道的内衬接地。

d)在系统维护过程中安装的管道,当出现可燃性环境时,可能会产生特定危险。在处理过程中 导电性管道和绝缘管道都会起电,产生潜在引燃放电。

1) 对于绝缘管道,管道外表面可能产生引燃刷形放电。

2) 对于有耗散性内衬的管道,表面积聚的电荷会在不正确的未接地衬层上感应,产生高电 压,会对人员造成电击和导致产生引燃放电。

绝缘管道由于燃料起电产生的高压取决于流速、加注量、管道外漏部分的长度、以及管道和燃料的 特性。起电特性和电荷耗散特性随着时间和温度的变化规律至今仍知之甚少。因此,在对最不利起电 特性有更好的了解之前,对于耗散特性宜采用较大的安全裕量。

在大量的管道安装实例中,仅有少数事故记录,所以现有的做法似乎广泛适用于如今的燃料。然 而,如果汽油中越来越多的使用含氧生物组分,会产生更高的电荷,现有的做法能否提供足够的安全裕 量,目前还无法判断。

注2:有迹象表明至少一些醍类和酯类比焼类燃料更易于高起电。

为了避免管道壁、阀门和连接器产生过多静电电荷和电压,建议采取下列预防措施:

a)塑料绝缘管道:

1) 为了避免产生针孔,按照GB/T 1408.2测量,管道壁的绝缘介电强度宜大于100 kVo厚 度至少4 mm的聚乙烯的绝缘介电强度通常超过这个值。

2) 外露的EFC宜该持久可靠的接地,或用气密方式密封。

3) 管道所有其他导电部件或连接处宜接地。

4) 宜对所有导电性和耗散性部件的接地进行定期检查。

5) 外露的全绝缘塑料管道部分宜尽可能短。

注3:将来如果加入生物成分可能会改变燃料的起电特性。

7) 每个管道通过大部分掩埋地下作为接地措施,有助于系统的安全运行。因此,在随后的安 装或检修过程中,只有在所有要掩埋的管道部分完全被土壤覆盖之后,才允许液体进入 管道。

8) 对于会导致燃料加强起电的设备,例如,精细过滤器,宜对可能产生的危险进行详细评定 之后,才可使用。

9) 车辆软管连接的加注口宜使用安全连接阀门,最好使用联锁装置,阻止空气进入系统与燃 料蒸气混合,例如,在软管与管道断开连接之前关闭阀门。

10) 管道和油槽的连接处会积聚可燃性蒸气,宜尽量减少暴露。

11) 管道外表面处可能出现可燃性蒸气,人员宜避免摩擦管道外表面。