6

6

ICS 27.040

K 56

≡M∣i^

GB/T 38180—2019/ISO 19372:2015

MiCrOtUrbineS applications—Safety

(ISO 19372:2015,IDT)

2019-10-18 发布

2020-05-01 实施

目 次

附录C (资料性附录)风险的定量和定性评估及安全完整性等级确定

附录NA (资料性附录)与本标准中规范性引用的国际文件有一致性对应关系的我国文件

本标准按照GB/T 1.1—2009给出的规则起草。

本标准使用翻译法等同采用ISO 19372: 2015«微型燃气轮机应用 安全》。

与本标准中规范性引用的国际文件有一致性对应关系的我国文件见附录NAO

为便于使用,本标准做了如下编辑性修改:

一对5.21.3.1进行勘误,删除对IEC 13463-1的引用;

一增加资料性附录NAO

本标准由中国机械工业联合会提出。

本标准由全国燃气轮机标准化技术委员会(SAC/TC 259)归口。

本标准起草单位:西安交通大学、南京燃气轮机研究所、中国科学院工程热物理研究所、中科合肥微 小型燃气轮机研究院有限责任公司、中国航发湖南动力机械研究所、中国航发沈阳黎明航空发动机有限 责任公司。

本标准起草人:丰镇平、李祥晟、邓清华、徐文文、谭春青、高庆、张前社、单晓明、曲丰荣。

本标准是GB/T 15706中的C类标准,C类标准是“某特定机械装置或一组机械装置有关安全性要 求的详细标准”。

本标准给出相关机械装置所涉及的危险、可能出现的危险情况和危险情况发生的程度。

当本标准的规定与A类或B类标准不同时,对于按照C类标准的规定设计和制造的机械装置,本 标准的规定优先于其他标准的规定。

本标准给出的特定的规范性引用文件的适用范围可受本标准中文本的上下文限制。如果指定了注 明日期的标准,可以使用其新版本,前提是满足本标准所给出的安全性问题和确定的危险。如果在标准 中引用了某一特定条款,则仅该条款的文本及其引用适用。注释中的引用是本标准的规定,但不是规范 性规定,这些引用在参考文献中列出。

除了包含相关的安全性要求外,本标准还为设计者、制造商和其他人员提供符合以下新的欧洲指令 规定的微型燃气轮机应用安全性要求的方法,且在欧盟外不影响本标准的应用:

机器指令(2OO6/42/EC);

—ATEX(装置)指令(94/9/EC);

一压力装置指令(97/23/EC);

-低电压指令(2006/95/EC);

-电磁兼容指令(2006∕95∕EC)o

此外.本标准还提供了目前为止与欧洲指令相关的以下基本安全要求:

一综合的污染物预防和控制指令(96/61/30 ;

一环境噪声指令(2002/49/EC);

一化学试剂指令(98/24/EC);

一危险物质的分类、包装和标识指令(1999/61/EC);

物理因素(噪声)对工作人员的风险(2003∕10∕EC)o

注:本标准发布时,引用了当前使用的欧洲指令,但需服从由于可能的更新而产生的其他基本安全要求。

微型燃气轮机应用安全

1范围

本标准适用于配备于.工业、商业或住宅,作为独立的发电系统或其子系统的自动化、固定式的微型 燃气轮机发电装置的安全性要求。涵盖输出电压为交流不超过1 kv或直流不超过1.5 kv,单机功率 500 kW及以下,燃用液体或气体燃料,在常规或危险的位置安装或使用,包括在浮动生产平台等在内 的海洋用以及陆用,涉及开式循环、闭式循环和半闭式循环(简单、联合、回热、再热等)等所有循环类型 的微型燃气轮机,以及其控制与检测系统、相关辅助设备等。

本标准适用于直接与微型燃气轮机相连的传动机械(如齿轮箱);或位于微型燃气轮机箱体内成为 微型燃气轮机箱装体危险区域范围一部分(如位于箱体内的发电机);或是对微型燃气轮机安全运行有 直接影响的驱动装置。本标准详细规定了与微型燃气轮机相关的预期重要危险并指出了降低和消除这 些危险的合理方法和过程,提出了对人员伤亡及对环境带来的风险,不包括对人员及环境无伤害的装置 的破坏。

微型燃气轮机箱装体通常由国际标准或国家标准来指定,通过采用额外的安全规范和标准可进一 步提高安全性.这些安全规范和标准也被用于釆用其他技术的微型燃气轮机。

注:应说明的是,本标准可能不包括设备安装国家的当地法规。

本标准在最大程度上基于已有的、已认可的ISO和IEC标准,提出微型燃气轮机的安全性要求,当 无IS()或IEC标准时执行其他的规范或标准(例如EN,NFPA等)。如果地方或国家法规接受其他的 规范或标准,或规定了同等风险等级要求的替代国际或国家标准,则可以用这些替代规范或标准取代第 2章中的规范性引用文件。

本标准不适用于直接或间接推进应用、特殊热源应用以及处于研发阶段的微型燃气轮机,也不包括 压缩空气储能电站中的微型燃气轮机。本标准在合适的场合可用于给出这些设备的一般性指导。

本标准不适用于其作为标准发布前制造的设备或安全组件。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3836.16—2017 爆炸性环境 第16部分:电气装置的检査与维护(IEC 60079-17: 2007, IDT)

GB/T 15706—2012 机械安全 设计通则 风险评估与风险减小(ISO 12100: 2010, IDT)

ISO 3864-3图形符号安全色和安全标志第3部分:安全标志用图形符号设计原则(GraphiCal SymbOIS—Safety ColOUrS and Safety SignS—Part 3: DeSign PrinCiPleS for graphical SymboIS for USe in Safety SignS)

ISO 3977-1: 1997 燃气轮机 采购 第1部分:总则和定义(GaS turbines—PrOCUrement Part 1: GeneraI introduction and definitions)

ISO 3977-3 燃气轮机 采购 第 3 部分:设计要求(GaS turbines—Procurement—Part 3: DeSign requirements)

ISO 3977-9燃气轮机 采购 第9部分:可靠性、可用性、可维护性和安全性(GaS turbines-PrOCUrement——Part 9 : ReIiabilityt availability, maintainability and Safety)

ISO 4413: 1998 液压传动 系统及其元件的通用规则和安全要求(HyCIraUIiC fluid power-Gen-eral rules relating to SyStemS)

ISO 4414 : 1998 液压传动 系统相关的一般规则(PneUmatiC fluid POWer一General rules relating to SyStemS)

ISO 4871 声学 机器和设备噪声发射值的标示和验证(ACoUStiCS—DeCIaratiOn and VerifiCatiOn Of noise emission VaIUeS Of machinery and equipment)

ISO 6183消防设备 二氧化碳灭火系统在建筑物中的使用 设计和安装(Fire PrOteCtion equipment—CarbOn dioxide extinguishing SyStemS for USe On PremiSeS—DeSign and installation)

ISO 7000 设备用图形符号 通用符号(GraPhiCal SymbOIS for USe On equipment—RegiStereCl SymbOIS)

ISO 9772 泡沫塑料燃烧性能试验方法 水平燃烧法(CenUlar PIaStiCS一DeterminatiOn Of horizontal buri ng CharaCteriStiCS Of Smail SPeCimenS SUbjeCted to a Small flame)

ISO 10441石油、石化和天然气工业 机械动力传输用挠性联轴器 特殊应用(PetroIeUm,petrochemical and natural gas industriesFIeXibIe COUPIingS for mechanical POWer IranSmiSSiOn -Special—PUrPOSe applications)

ISO 10494 燃气轮机和燃气轮机组 气动噪声的测量 工程/测量方法(GaS turbines and gas turbine SetS——MeaSUrement Of emitted airborne noise——Engineering/SUrVey method)

ISO 11086 燃气轮机词汇(GaS turbines一VOCabUlary)

ISO 12499 工业通风机 通风机的机械安全装置 护罩(IndUStrial fans—MeChaniCal Safety Of fans—GUarding)

ISO 14001 环境管理体系 要求及使用指南(EnVirOnmCntal management SyStemS一 ReqUlrementS With guidance for USe)

ISO 14118 机械安全 防止意外启动(Safety Of machinery—(JUardS—General requirements for the CleSign and COnStrUCtiOn Of fixed and movable guards)

ISO 14120机械安全 防护装置 固定式和活动式防护装置设计与制造一般要求(Safety Of machinery一GUardS一General requirements for the design and COnStrUCtiOn Of fixed and movable guards)

ISO 14123-1机械安全 降低机械排放的有害物质对健康的危害 第1部分:用于机械制造商的 原贝IJ和规范(Safety Of machinery RedUCtiOn Of risks to health from hazardous SUbStanCeS emitted by machinery一Part 1: PrinCiPIeS and SPeCifiCatiOnS for machinery manufacturers)

ISO 14520-1气体灭火系统 物理特性和系统设计 第1部分:一般要求(GaSeoUS fire —Extinguishing SyStemS- PhySiCal PrOPertieS and SyStem design Part 1: General requirements)

ISO 14691石油、石化和天然气工业机械动力传输用挠性联轴器一般用途(Petroleum, petrochemical and natural gas industries—FIeXibIe couplings for mechanical POWer IranSmISSiOn— General PUrPOSe applications)

ISO 16010弹性体密封圈输送气体燃料和炷类液体的管道和配件用密封圈的材料要求(Elas-IOmCriC SeaIS Material requirements for SeaIS USed in PiPeS and fittings Carrying gaseous fuel and hydrocarbon fluids)

ISO 19353 机械安全 火灾防治(Safety Of machinery—Fire PreVentiOn and PrOteCtiOn)

ISO/TR 13387-7 消防安全工程指南 第7部分:探测、启动和灭火(Fire Safety engineering—

Part 7 : DeteCtion, activation and SUPPreSSiOn)

IEC 60034-22旋转电机 第22部分:往复式内燃机驱动的发电机组用交流发电机LRotating e-IeCtriCal machine一Part 22: AC generator for reciprocatinginternal COmbUStion ( RlC) engine CIriVen generating sets]

IEC 60068-2-18电工电子产品环境试验 第2-18部分:试验方法 试验R:水试验方法和导则 (EnVirOnmental IeSting—Part 2-18: TeStS一TeSt R and guidance: Water)

IEC 60079-0 爆炸性环境 第 0 部分:设备 通用要求(EXPIOSiVe atmospheres—Part 0: Equipment -General requirements)

IEC 60079-2 爆炸性环境用电气设备 第2部分:正压外壳型“p”(EXPlOSiVe atmospheres— Part 2:EqUiPment PrOteCtiOn by PreSSUriZecl encloSUreSuP,,)

IEC 60079-4爆炸性环境用电气设备 第4部分:点火温度的测试方法,IEC 60079-4-AM: 1995 修正(EIeCtriCaI apparatus for explosive gas atmospheres…Part 4 : MethOd Of test for ignition temperature, amended by IEC 60079-4-AM: 1995)

IEC 60079-10 爆炸性环境 第10部分:危险场所的分类(EXPIOSiVe atmosphereS-Part 10: CIaSSifiCatiOn Of hazardous areas)

IEC 60079-14爆炸性环境用电气设备 第14部分:电气装置设计、选择和安装(EXPIOSiVe atmospheres—Part 14: EIeCtriCal installations design, SeleCtiOn and erection)

IEC∕TR 60079-20: 1996爆炸性环境用电气设备 第20部分:与电气设备的使用有关的可燃性 气体和蒸气的数据(EleCtriCal apparatus for explosive gas atmospheres—Part 20: Data for flammable gases and vapours, relating to the USe Of electrical apparatus)

IEC 60079-29-1: 2007爆炸性环境 第29-1部分:气体探测器 可燃气体探测器的性能要求 (EXPlOSiVe atmospheres—Part 29-1: GaS detectors—PerfOrmanCe requirements Of detectors for flammable gases)

IEC 60079-29-2: 2007 爆炸性环境 第29-2部分:气体探测器 可燃气体和氧气探测器的选型、 安装、使用和维护(EXPlOSiVe atmospheres- Part 29-2: GaS detectors—SeIeCtion, installation, USe and maintenance Of CleteCtOrS for flammable gases and OXygen)

IEC 60204-1: 2009 机械电气安全 机械电气设备 第1部分:通用技术条件(Safety Of machinery—EleCtriCal equipment Of machines—Part 1: General requirements)

IEC 60364-1 低压电气装置 第1部分:基本原则、一般特性评估和定义(LoW-VOltage electrical installations—Part 1: FUndamental PrinCipies, assessment Of general CharaCteriStics, definitions)

IEC 60417(所有部分)电气设备用图形符号(GraPhiCal SymbOlS for USe On equipment)

IEC 60529 外壳防护等级(IP 代码)[Degrees Of PrOteCtiOn PrOVided by enclosures (Ip Code)]

IEC 60695-1-1着火危险试验 第1-1部分:电工电子产品着火危险的评估指南 一般指南(Fire hazard testing一Part 1-1: GUidanCe for assessing the fire hazard Of electrotechnical PrOdUCtS一GeneraI guidelines)

IEC 60730-lEd.4 家用和类似用途的自动电气控制器 第1部分:通用要求(AUtOmatiC electrical COntrOlS for household and Similar USe—Part 1: General requirements)

IEC∕TR 61000-5-1 电磁兼容 安装和减缓导则 一般要求[EIeCtrOmagnetiC COmPatibility (EMC)—Part 5: InStalIatiOn and mitigation guidelines一SeCtiOn 1: General COnSideratiOnS一BaSiC EMC PUbIiCat ion ]

IEC∕TR 61000-5-2 电磁兼容 安装和减缓导则 接地和布线[EleCtrOmagnetiC COmPatibiIity (EMC)- Part 5: InStalIatiOn and mitigation guidelines一SeCtiOn 2: Earthing and CabIing ]

IEC 61000-6-2: 2005电磁兼容性(EMC)第6部分:通用标准 第2节:工业环境中的抗扰度试 验[Electromagnetic COmPatibiIlty(EMC) Part 6 : General StandardSSeCtiOn 2: ImmUnIty for industrial environments]

IEC 61000-6-4: 2006电磁兼容性(EMC)第6部分:通用标准 第4节:工业环境中的排放标准 [Electromagnetic COmPatibiIity(EMC)- Part 6: GeneraI StandardSSeCtiOn 4 : EmiSSiOn Standard for industrial environments]

EN 953机械安全性防护装置固定和可移动防护的设计和制造的一般要求(Safety Of machineryGUardS—General requirements for the CIeSign and COnStrUCtiOn Of fixed and movable guards)

EN 1127-1: 2011爆炸性环境 防爆和保护 第1部分:基本概念和方法(EXPloSiVe atmospheres- EXPIOSiOn PreVentiOn and PrOteCtiOn Part 1: BaSiC COnCePtS and methodology)

EN 12845 固定式消防系统 自动喷水系统 设计、安装和维护(FiXed firefighting SyStemS — AUtOmatiC SPrinkler SyStem Design, installation and maintenance)

EN 13463-1: 2009潜在性爆炸环境的非电气设备 第1部分:基本方法和要求(NOn-electrical e-quipment for POtentiany explosive atmospheses—Part 1: BaSIC method and requirements)

EN 13478 机械安全性 防火和防护(Safety Of machinery一Fire PreVentiOn and PrOteCtiOn)

EN 50272-2 : 2001 二次蓄电池和电池装置的安全要求 固定蓄电池(Safety requirements for SeCOndary batteries and battery installation—StatiOnary batteries)

CEN/TS 14816 固定的消防系统 喷水系统 设计、安装和维护(FiXed firefighting systems— Water SPray SyStem Design, installation and maintenance)

NFPA 12: 2008 二氧化碳灭火系统标准(Standard On CarbOn dioxide extinguishing SyStemS)

NFPA 13: 2007 喷水灭火系统的安装(InStalIatiOn Of SPrinkler SyStemS)

NFPA 15 消防用固定喷水系统标准(Water SPray fixed SyStemS for fire PrOteCtiOn)

NFPA 68 爆燃过程通风泄压防爆标准(Standard On explosion PrOteCtiOn by deflagration venting)

NFPA 750 水雾防火保护系统的标准(Standard On Water mist fire PrOteCtIOn SyStemS)

NFPA 2001 洁净气体灭火系统(CIean agent fire extinguishing SyStem)

3术语和定义

GB/T 15706 JSO 3977-IJSo 3977-3 JSO 3977-9 JSO 11086界定的以及下列术语和定义适用于 本文件。

3.1

自燃温度 auto-ignition temperature;AlT

可燃物质以气体或空气混合物的形式在受热表面点燃的最低温度,单位为摄氏度。

注:在其他标准和文献中,AIT也称为着火温度、最低若火温度(参见5.16.4.4) O

3.2

排污阀 drain VaIVe

用于排放管道系统中积液的阀门,通常排至大气环境。

3.3

熄火安全时间 extinction Safety time

从直接或间接探测到燃烧熄火到切断燃料供给所容许的最大时间间隔。

3.4

预期使用寿命 foreseeable Iifetinle

预期使用寿命包含一个零件或一个系统的全部寿命期,包括但不限于制造、运输、调试、使用、运行、 清洗、故障诊断、维护、退役、拆除、最终处理等阶段。

3.5

点火安全时间 ignition Safety time

从打开燃料供应阀(使燃料流动)到检测到燃烧不成功(即点火失败)停止燃料供应时的最大容许时 间间隔。

3.6

联锁 interlock

联锁装置 interlock CIeViCe

机械、电气或其他类型的装置,通过发出如下指令,禁止设备在规定的条件下运行:

a) 切断电源或直接断开设备的连接;

b) 引入控制系统中从而可以从控制系统触发切断电源或断开设备的连接。

3.7

爆炸下限 IQWereXPlOSiVe Iimit;LEL

可燃气体和蒸发气体达到爆炸的最小体积浓度。

注:术语“爆炸下限”和“可燃下限”相同。

3.8

操作人员 OPerator

负责操作设备的人员或组织。

3.9

原始设备制造商 OriginaIeqUiPment manufacturer;OEM

负责设备或设备零件设计的人员或公司。

注:可以是设备的制造商/成套商。

3.10

成套商 PaCkager

负责整合设备的所有技术以及供应范围内的所有辅助系统的供应商。

3.11

买方 PUrChaSer

有权指定并购买设备的人员或公司。

注:在某些情况下买方可以指定操作人员。

3.12

泄压阀 relief VaIVe

用于过压保护且在正常运行条件下不工作的安全装置。

3.13

安全装置 Safety device

用于测量、限制或控制安全相关的过程变量,以处理安全相关信号或激活自动或手动安全相关干预 措施的所有元件。

3.14

安全相关系统 Safety related SyStem

通过对可能导致危险的故障进行分析显示其初始迹象,以便采取特殊措施将可能出现事故的几率 降至最低的系统/部件。

3.15

溢流阀 SPiIl VaIVe

用于在正常运行条件下分流部分液体的控制阀O

3.16

可容许风险 tolerable risk

根据当前的社会价值观念,在特定的环境中可接受的风险。

注:参见IEC 61511-3和(或)1S()∕1EC第51号指南。

3.17

阀门压力验证 ValVePreSSUre ProVing

通过检测泄漏确认自动切断阀是否有效关闭的系统。

3.18

通风口 Vent

除微型燃气轮机排气口以外.用于排放气体、烟气或油雾的开口。

3.19

分流阀 diverter VaIVe

在正常运行条件下分流一部分液体的控制阀,也称作卸载或调节阀。

3.20

电动安全切断阀 electrically OPerated Safety ShUt-Off ValVe

由电气控制的自动切断阀,用于控制流体的流动,通常在限制器、切断器或燃烧器控制系统动作时 关闭阀门,以切断流体的供给。

注1:安全切断阀被认为是一种保护控制,也可以用作运行控制。

注2:安全切断阀可以是自动或半自动的。

注3:半自动阀人工开启,自动关闭.被认为是一个人工重置条件。

4重大危险清单

附录A中概要地列出了可预期的重大危险,同时指出了对应的主要预防措施.这些方法应与第5 章至第7章一起使用来减小或消除这些危险。

5安全性要求

5.1总则

安全性要求的总体目标在于确保设备的设计、制造、操作及其整个使用寿命期内的维护.都能达到 预期的安全等级。

为了实现该目标,安全管理过程应采取措施消除危险或减少风险,这些措施排序如下:

一被动方式的安全设计;

一采用主动措施(即,如果超过预设的限值,则启动自动保护干预);

一向安装人员/操作人员发出风险预警.以将风险降低至可容许的水平。

具体描述参见GB/T 15706—2012的5.4,5.5和第6章。

机组应服从安全性要求及本章的保护方法。此外,对于本标准不涉及的重大危险,应根据 GB/T 15706的相关原则来设计设备。本标准的内容不应妨碍微型燃气轮机在安全性方面的技术进步 或阻止导致安全性提高的革新。

5.2风险评估

应进行风险评估,以确定微型燃气轮机及相关设备是否会导致人身伤害;或对生命安全及环境构成 威胁,或导致严重的间接损害。如果采取风险降低措施,应确保补充措施不会产生额外的危险。在风险 评估过程中识别出的风险应消除,若无法消除时,则应将相关的风险降低至可容许的程度。

微型燃气轮机装置的设计应考虑针对不同的现场条件采取合适的保护方法,并需要考虑现场其他 操作带来的风险,选择不同的风险控制方法。因此,根据选择的保护方法进行风险评估,需要补充 第5章至第7章定义的特定的保护方法。

根据本标准进行风险评估时,微型燃气轮机装置制造商应有责任保证风险在可容许范围内。当本 标准指出应进行风险评估时,微型燃气轮机装置制造商应证实进行了合理的风险评估,并且定义了所选 择的保护方法的基础,评估的结果应成文并由制造商保留。剩余的确定的风险应与操作人员沟通,操作 人员应采取必要的额外减缓措施。风险评估过程的内容应至少解决本标准考虑的装置寿命周期内可预 见的安全性问题。

注:安全性是通过将风险降低到可容许的水平而获得的。可容许风险由理想的绝对安全性和满足产品、工艺或服 务需求以及用户利益、适用性、成本效率和社会共识等因素之间的最优平衡来确定。因此,需要不断地审查可 容许的风险水平.以使与产品、工•艺或服务相关的风险降至最低,尤其是当技术和知识的进步可以提高经济 性时。

本标准规定,潜在危害的风险应被降低到可容许的水平,当该种危害与相关系统部件的控制功能的 安全性相关(见5.20.1)时,则应釆用定性或定量风险评估方法,以确定保护系统的相应的安全要求和 (或)安全完整性等级(SlL)O

在需要将组件或装置的潜在危险降低到容许的风险水平而这种降低与SIL无关时,应使用合适的 定性或定量的风险评估方法,或两者的结合,以确保达到可容许的风险水平。风险评估的信息、容许的 风险水平以及SIL等级的确定参照在附录C给出。

风险评估使用的一般准则应与GB/T 15706的准则一致。

评定的风险水平应假设已满足本标准的要求,且运行和维护过程能够确保达到此风险水平。

如果有明显影响风险评估的新信息,应告知受影响设备的操作人员。

5.3改进和更换部件

对保护系统和安全相关的部件进行的所有改进和更新/升级,应保证能够达到风险容许水平,正常 维护要求之外的部件替换以及装置技术更新的改进和升级需要进行风险评估.以确保产生的风险水平 仍在容许之内。

5.4可预见的失误

在对可能的运行故障进行合理分析后,设备和保护系统应设计和集成在最终产品中以事先排除合 理预见的失误导致的危险情况.例如:

a) 进入到箱体需要的工具;

b) 控制保护口令;

C)锁定装置。

5.5 寿命

应进行包括安全保护系统组件在内的安全性相关的系统/组件的寿命预测,使微型燃气轮机在预期 寿命期内以可容许的风险水平运行。

为了降低产品保护系统和安全相关组件的安全风险,原始设备制造商(OEM)应提供周期维护时间 表,买方应在产品服役的寿命期内定期检查和维护保护系统。

5.6 危险组合

在气体、蒸气、烟雾和液体可能出现混合并造成危险,或影响设备的安全运行时.应采取相应的方法 来使风险降低到可容许的水平。

当使用辅助的介质进行燃料管线的清理或冷却时,应评估与回流和混合物排放相关的风险,并使用 合理的方法使风险降低到可容许的水平。

当为了提高介质的性能使用添加剂时,应进行检查来保证在微型燃气轮机或任何相关的装置中不 出现不安全的情况。

5.7噪声

当工作区域的噪声超过85 dB(A)时,应在该区域、建筑物或箱装体的进口处设置警告标识,提示工 作人员使用护耳装置。应禁止个人进入未加权瞬间噪声可能超过140 dB(200 Pa)的工作区域。

如果使用高压/高流鱼通风、放气或空气/燃气抽气装置,设计时应限制其出口的流速,并安装消音 器;或将出口设置在排放噪声对运行人员的影响不超过上述安全限值规定的位置;或在距噪声源的安全 距离处设置警示标识。

注:95 dB是欧盟对非固定发动机组声压级的限制,对固定发动机组应有声压级的测试报告,当地的法规可能对安 装地有额外的降噪要求。

5.8机械装置

5.8.1防护装置

5.8.1.1 总则

应按照ISO 14120或EN 953的规定来提供防护,以防止出现GB/T 15706—2012中6.3描述的机 械危险。

当使用箱体作为运行装置及热表面的防护装置时,其进口处应有警告潜在危险的标识。

5.8.1.2 咼温和低温表面

设备的设计应尽可能降低高温和低温表而接触灼伤的危险。

材料的瞬间接触的表面温度不应超过最少持续接触1 S的灼伤极限值。如果正常接触的表面温度 超过了灼伤温度,则应设置适当的防护装置或加保护罩,以避免危险产生。对于正常情况下不易接触的 表面,应在附近显著的位置设置警告标志。通常1 S的灼伤极限值对无覆层金属表面为70 °C;对有覆 层金属表面为80 °C,玻璃表面为85 °C。如果存在可能的灼伤风险,应使用ISO 13732-1和ISO 13732-3来确定。

对于需要接触的表面(如手动阀和门把手),应釆取措施确保表面温度不超过10 S接触时间的灼伤 极限。

5.8.2可维护性

应按照GB/T 15706—2012中6.3.5.6的要求设置安全维护通道。

如果不设置非运行维护通道,则应提供临时通道。为了减少维护过程受到伤害的可能,应在设计阶 段考虑设置安全装置和警告标识。

所有的安全性和指示性标记应与GB/T 15706 JSO 3864-3 JSO 7000和IEC 60417的规定一致。

结构件或固定安装的设备不能影响可更换设备的调节、维修、拆除更换或所需的其他维护工作的可 视性和可操作性。

5.8.3壳体设计

壳体应设计为能够承受可预见的最大负荷,包括短时和异常的运行条件(例如微型燃气轮机压气机 的喘振),而不造成壳体本体或法兰的破坏,应避免出现可能导致设备损坏或人身伤害的热气泄漏。

壳体设计应能承受或有适当的保护措施.以防止叶片飞脱造成伤害,但不考虑叶轮破裂或悬臂式转 动部件故障(见5.8.15)0

应采用无损检测或压力测试技术,确保壳体在工作条件以及其他可能的运行条件下的安全性,需要 时应提供包容性报告。

5.8.4微型燃气轮机压气机喘振

如果发生喘振,应将停机过程中可能产生的推力、变形以及由回火产生的危险降低至可容许的风险 水平。

5.8.5稳定性及处理

机组的支撑、壳体以及基础(如果使用)的安装应保证在所有可能发生的情况下保持原定状态。

对于不能人工搬运的设备,应考虑配备起吊装置,将设备从其支架上转移到安全的地方,起吊装置 的承载能力应考虑设备的动态和倾翻载荷。

如果设备移动时,由于其自身的重量而缺乏稳定性;或是在运行时,可能会产生挤压力造成伤害,则 应提供固定装置,防止可能发生挤压伤害。

当机绢或其中的部件要徒手搬运时.它应是容易移动的或装有容易抬起和安全移动的装置。机绢 中即使很轻的部件也可能产生危险,应有特别的装置来进行操作。

起吊装置应根据ISO 13628-1的附录K来进行设计,要承受至少1.5倍质量的拉力。除非 ISO 13628-1中有其他规定,应包含使用和测试过程中使用的所有动态载荷.确保考虑了疲劳、磨损、腐 蚀以及装置使用的环境条件产生的破坏。在完整的微型燃气轮机机组箱装体上的起吊装置应能够承受 2倍负荷,测试1 min后检査,装置不应有明显的永久变形。起吊装置应满足公认的标准,应被合理地 测试、标记和认证。

5.8.6转轴扭矩过载

如果驱动设备可能发生故障(如短路),导致设备传动轴及相连的微型燃气轮机转子的扭矩超过规 定的设计极限.则应配备扭矩限制装置或釆取其他适当的措施,以避免危险故障的发生。

如果使用扭矩限制装置,则当转子旋转超过其临界转速时,该装置的动作不应改变轴承对转轴的支 撑条件。

5.8.7振动

如果传动轴或轴系的振动过大而可能导致危险情况的发生,应安装振动监控设备,持续监测其振动 情况。如果振动水平超过预设的限值,则应采取适当的措施(如停机),使微型燃气轮机恢复至安全的 状态。

5.8.8腐蚀造成的机械故障

承受应力或振动的材料(如转子和管路)的机械性能受环境腐蚀的影响可能非常严重。可能产生的 影响包括疲劳极限下降、应力腐蚀裂纹(SCC)和应力加速晶界氧化(SAGBo)O成套商应确保采取各种 所需的措施.解决这些影响导致的危险。

5.8.9设计方法和材料

微型燃气轮机的设计应使机组在寿命周期内正常运行和维护时,发生高能碎片飞溅、高压壳体开裂 或易燃、有毒、热气体释放的故障风险在可容许的水平。

对微型燃气轮机及与系统安全性相关的组件材料的选择和使用,应基于有效的材料数据和设计方 法。材料的选择应考虑由于制造过程、环境或运行原因造成的材料特性变化。另见5.23.12和5.23.13o

如果使用钛或镁合金,有发生火灾的风险,应采取措施阻止这种危险的发生或釆取防火措施,另见 5.23.11o

应对受到高应力[如气动或旋转负荷和(或)高温条件]的部件,以及可能发生故障并造成人身伤害 的部件做出标识,以使这些部件具有可追溯性,便于进行质量控制。

应通过无损检测和断裂力学评估确定关键旋转部件的可靠性,以表明裂纹在验收极限范围内,没有 危险。通过基于材料测试的分析确认在零件的预期使用寿命期间,零件运行条件范围内均达到可容许 的风险水平。该分析至少应考虑裂缝伸展、弹塑性变形、蠕变、腐蚀和疲劳断裂的风险。

如果驱动设备转子的故障直接影响微型燃气轮机的安全,则应确认转子材料的安全性。

在微型燃气轮机及其零部件寿命期内,结构材料和使用方法应不会对人体健康或环境造成不可接 受的影响。

5.8.10微型燃气轮机的温度

如果高速碎片飞溅、高压壳体开裂或高温、易燃或有毒气体泄漏时可能产生高温危险,应釆取保护 措施(如直接或间接温度监控、气流冷却以及分析计算)避免发生故障。如果温度超过町容许的极限,微 型燃气轮机应自动降负荷至安全状态,或停机。

5.8.11 环境负荷

机组、支撑和箱体结构以及相关辅助管道的设计应能承受可预见的现场风力、雪、冰和地震活动施 加的负载的总和,而不会出现结构破坏或其他危险状况。设计通常遵循适用的地方法规和标准,但是如 果没有适用的地方法规或标准,买方应规定所使用的风速、降雪量和蓄冰率以及地震加速度条件。

若用于浮式储油卸油装置(FPSo)和浮动平台(FPU).则应考虑运行和维护过程中装置所产生的 颠簸、摆角以及加速力。

5.8.12装配特性

对那些装配特性涉及微型燃气轮机安全性的零部件,应避免现场或维修过程中的装配错误。应对 这些零部件进行设计审查,确定是否已考虑零部件的装配特性;应使用区别标记,并附加技术说明,以减 小由于错误装配导致的危险。

5.8.13联轴器

对于传递微型燃气轮机输出功率的挠性联轴器,转速4 000 r/min以下和以上应分别考虑 ISO 14691和IS() 10441的设计要求。此外.对于关键设备,无论转速如何都应遵守ISO 10441的规定。 如果使用刚性联接,则供应商应保证连接能够传递扭矩。

5.8.14转子轴承

轴承的设计应考虑由于微型燃气轮机压气机叶片或涡轮叶片断裂所导致的转子偏心对不平衡的影 响以及产生风险的可能性.确保不会造成危险(壳体破裂、着火及其他故障)。应釆取保护措施,防止发 生润滑油缺失、火灾以及润滑油油气或油雾(轴承座及周边)爆炸。如果轴承和润滑油附近有可能引燃 润滑油的高温表面,则应考虑防火措施。

注:本条不适用于空气轴承。

5.8.15旋转部件故障

5.8.15.1 总则

所有与安全有关的微型燃气轮机的直驱发电机、压气机和涡轮的转动部分都应在设计时考虑起动、 运行、瞬态变化、停机及故障停机的条件下可能出现的情况和承受的应力。

5.8.15.2转子和轮盘故障

由于在微型燃气轮机的转动部件中具有大量的能量,因此应将转子或轮盘的故障或将超转的风险 通过被动或主动方法降低到可接受的水平。

被动方法通过下面的一个或几个方法将转速值限制在转子发生故障的转速值之下:

a) 避免离心载荷、烧蚀或其他导致叶片缺失的因素造成的转子加速;

b) 设定最大燃料流量下由微型燃气轮机压气机和涡轮叶片的气动特性决定的转速;

C)制造商应进行(叶片/轮盘的)包容性实验,发布测试报告并在需要时予以提供。

主动措施应包括超速保护,以及根据5.10.9的规定在点火前自动将液体燃料从机体排出。

5.8.15.3悬臂式转动部件

悬臂式转动部件运行时一般不应超出其一阶弯曲临界转速,并留有一定的安全裕度。

如果悬臂式转动部件以超出其一阶弯曲临界转速运行,应进行计算并对原型样机进行试验,验证其 不会达到不安全的振动等级。

5.8.16异物遮蔽

如果可能有异物进入微型燃气轮机并对转动部件的工作产生影响,则应在机组的进口安装有异物 遮蔽或过滤器以减小能够造成这种破坏的异物的尺寸。遮蔽或过滤器的位置应在上游足够远,避免体 积过大引起流道阻塞。

5.8.17 齿轮箱

齿轮负载取决于其尺寸和转速,所引起的应力包括残余应力、热应力以及离心应力。这些应力会导 致齿轮脆性断裂的风险,尤其是轮盘的中心,且尺寸越大,风险也越大。应在生产过程中通过对齿轮轮 盘进行无损检测以及断裂力学评估,表明在验收极限内的缺陷不会产生危险。对不能达到验收要求的 齿轮轮盘应进行超速试验。在该试验中,应使轮盘超速产生的拉伸应力超出最大运行应力,并留有一定 的安全裕度,以确保在转子的整个设计寿命期间,所有未探测到而可能导致危险的裂缝延伸和裂缝稳定 性都在安全范围。

如果齿轮箱的选型或设计不能确保其他部件按上述方法进行检测和评估都达到允许的裂纹极 限,应按上述方法进行超速试验,确保达到同等的安全标准。应记录超速试验过程中的进油和排油 温度。

根据国际标准或国家标准,齿轮箱的设计应选用适当的使用系数.该系数与被驱动设备以及工作范 围相关。

注 1:高速齿轮见 ISO 13691 ,Apl 613 或 AGMA 6011.

注2:行星齿轮参见AGMA 6023的总则。

由高速齿轮传至齿轮箱壳体中的油可能因温度过高导致火灾或爆炸。齿轮箱壳体的设计应考虑留 有充足的容油空间以及足够的排油能力,以避免此类危险。如果无法从设计上消除这些危险,则应采取 附加的防范措施。

应监控齿轮箱的供油状况.确保达到设计的黏度条件,避免因磨损导致故障。

齿轮箱的设计应避免在5.8.6中所述的过载条件下发生故障。

5.8.18 起动系统

微型燃气轮机的起动系统应适用于机组加速,并能拖动机组进行清吹和压气机清洗。如果无法按 合适的速率加速会导致其他控制装置(例如火焰或温度监控)无法控制的危险情况,应对转速进行监控, 一旦超出偏差极限将自动紧急停机。

应通过设计或增加控制功能保护起动系统(包括燃气增压或内燃机驱动系统),防止发生超速的 情况。

如果起动电机的运行超出其额定的持续工作范围,则应控制其温升.确保不会出现过热的危险。

如果专用的起动装置不能与被驱动的微型燃气轮机转子一起持续运行,其应在达到最大容许转速 前脱开并自动关闭。如果未能脱开,则微型燃气轮机应自动紧急停机。

釆用压缩的可燃气体作为动力源的起动系统,在设计时应防止发生火灾和爆炸。起动装置不工作 时应以与燃气供应相同的方式有效地隔离供气(见5.10.5)o该起动系统应配备清吹装置,在进行维修 前吹扫残留气体•如果起动气体不能独立地自动排至大气,则应根据5.22.2进行通风。

注:一般地.鉴于考虑安全和环保的因素,不宜使用压缩的可燃气体起动系统。

气动起动系统的供应管路中应配有过滤器或滤网,避免污染物进入损坏电机或系统部件,产生 磨损破裂导致火灾。所有供气的露点应避免形成可能导致电机故障或排气口发生危险的液态碳氢 化合物。

如果起动电机转子发生故障,起动电机罩壳应能隔离可能产生的高能量碎屑。如果不能,则应采取 其他安全措施.以避免人身伤害(如在起动运行的过程中禁止靠近罩壳)。

对于多台机组共用的起动系统,应设置适当的电气和机械联锁装置,并在调试前进行试验,防止微 型燃气轮机机组的错误起动。

5.8.19储存和运行的环境温度条件

在储存、运输、操作、起动或运行时,环境温度的高低有可能造成装置或表面脆裂时,应使用合适的 材料或保护方法来防止出现制造商给出的危险温度区间。微型燃气轮机系统应清晰地标注其运行温度 范围,文档应给出微型燃气轮机电气系统的储存温度范围。

应小心防止进口空气低温造成的微型燃气轮机压气机部件的永久性破坏。

制造商应提供关于储存和运行条件或限制的技术规范。制造商应在合理储存环境中可能出现的状 况下,采取适当的方法对装置进行保护.见IEC 60204-1: 2009中4.4的要求。

注:微型燃气轮机机组功率输出范围环境条件在ISO 3977-2中给出。

5.9微型燃气轮机进气系统

5.9.1总则

微型燃气轮机进气系统是使空气流入压气机进口以及需要使用空气冷却的电子元器件。

在2区的II组位置中(参见5.16.2)装有吹扫增压装置的微型燃气轮机系统应满足IEC 60079-2的 要求。

5.9.2进气杂质

进气过滤应将来自于装置周围和含盐空气中的杂质在进口前最少化,这些杂质可能损坏微型燃气 轮机部件并造成危险。

进气系统应能承受微型燃气轮机压气机喘振所引起的压力变化,保证风险在容许的范围。

当电子装置有冷却空气过滤时,它应能使来自装置周围和含盐空气中的杂质在进口处最少,这些物 质可能会使微型燃气轮机的电子和安全部件提前损坏,造成危险。

5.9.3结冰监控和预防

如果能预测到的现场温度和湿度条件可能导致微型燃气轮机的压气机进气系统发生结冰从而造成 危险,则应采取适当的措施避免蓄冰量达到危险极限,或在危险发生前触发停机。如果无法釆取预防进 气口结冰的措施,而微型燃气轮机运行的温度和湿度范围有可能导致压气机进口结冰,则应在预计可能 发生危险时使微型燃气轮机停机。

如果压气机引气防冰系统在进气口或进气道内排出高温气体,在系统运行过程中,应禁止人员接近 高温气体出口。

如果安装有现场监测装置,监测仪表的安装方式应使结冰情况不影响监测的准确性。仪表导管的 布置应避免管道中积有大气凝结物。

如果机组的压气机进气使用蒸发冷却系统或直接喷雾冷却系统,当进气温度测量显示达到结冰条 件时,应停止供水,以防止结冰造成压气机损坏,避免危险情况的发生。

如果已安装在线或离线水清洗设备,应采取措施防止结冰。预防措施包括使用合适的防冻剂(见 7.5.2和 5.24.2)ζ,

5.9.4防爆保护装置

如果进气系统安装了防爆门,在上游发生堵塞时,该门在特定的压降下开启,避免进气道发生内爆. 此时有可能吸入危险的杂质,应采取适当的措施防止外来物从防爆门进入机组,导致危险情况的发生。 应釆取措施确保防爆门(如安装)不会被关死,因为防爆门的运行故障将导致危险情况的发生。

5.9.5 进口防爆

燃烧空气进口不应位于O区或1区(参见5.16.2)o

仅当2区内二级释放源的最大可靠泄漏量可被稀释到其作为燃烧空气不会导致危险发生时,才可 考虑将燃烧空气进口选择在该区。

如果上述2区可能有泄漏存在,或以下几种情况的可燃气体或蒸发气体可能随空气进入微型燃气 轮机压气机,则应在微型燃气轮机压气机进气口安装可以触发机组停机的危险气体检测器:

a) 附近厂区出现不可控情况或重大意外事故时;

b) 在大气中由于过度排放或类似的不可控的情况[例如在天然气或液化石油气(LPG)厂区];

C)吸入未燃尽的气体排放物。

如果存在以上风险,危险气体检测器或燃烧空气流道中的所有其他设备都应通过适用于该区域的 认证。

危险气体检测器以及相关报警系统应满足5.19的规定,且其选择应考虑任何可预见的泄漏源的增 加速度、检测器的响应时间、系统的时间常数以及所有其他相关因素。

5.9.6通过燃烧处理废弃物

在某些应用场合,可在燃烧进气中特意混入一些废弃的可燃气体、蒸发气体或气溶胶,以减少这些 物质对大气的影响。应对这些废弃物的供给进行控制,在微型燃气轮机的起动以及停机过程中应停止 供应。在与燃烧气流混合前,应对这些废弃的可燃气体、蒸发气体或气溶胶的流速和浓度以及燃烧温度 和压力进行监控,并将这些值控制在经详细分析和测试验证后容许的极限范围内。如果废弃物的流速 或浓度超过规定的等级,应终止供应。

如果采用这种处理方法,应在微型燃气轮机压气机进气口安装合适的危险气体检测器,当废气流速 过大时触发机组停机。危险气体检测器应符合5.19的规定,且其选择时应考虑废弃的可燃气流的扩散 速度、检测器的响应速率、系统的时间常数以及所有其他相关因素。

5.9.7再循环

如果将微型燃气轮机箱装体通风口的排气引入压气机进气口用于除冰,一旦箱装体内有燃料泄漏, 则燃料和空气的易爆炸混合物就可能进入微型燃气轮机,造成危险。

如果存在该风险,应采取以下安全预防措施,或通过其他方式加热进气(如间接加热):

a) 应在微型燃气轮机进气室以及微型燃气轮机箱装体的排气口安装危险气体检测器;

b) 用于2区的排气管道以及燃烧进气通道中的所有设备都应满足5.16的要求;

C)排气道以及燃烧进气通道中的所有表面温度均不应超过可能存在的任何易燃物的自燃温度 (见 5.16.4.4);

d)危险气体检测器和相关安全系统的响应时间的设定,应避免在通风流速最低时,箱装体内燃料 突然发生泄漏形成危险易爆混合物随箱装体排气到达微型燃气轮机进气除冰口。

如果将微型燃气轮机压缩过的空气导入进气系统,以控制部分负荷运行时的排放,抽气口的位置、 控制系统以及管道设计应避免流量过大、未燃尽碳氢化合物的积聚以及未燃尽的燃烧产物进入进气口, 防止熄火或压气机喘振。

5.9.8微型燃气轮机压气机进气道

通常微型燃气轮机压气机进气道的布置应避开危险区域。如果无法避开,管道整体应防止出现不 可接受的泄漏。

进气管道系统应能承受压气机喘振导致的压力波动.确保不超过可容许的风险水平。

5.10燃料系统

5.10.1 总则

微型燃气轮机燃料系统应包括箱装体从燃料进口截面到燃烧室/燃烧喷嘴接口处的所有在箱装体 里面的切断阀、管道等所有燃料零部件。现场的燃料系统应包括微型燃气轮机箱装体接口处以外的手 动切断阀、管道等与燃料有关的零部件。本标准所涉及的是微型燃气轮机最常用的天然气和液体燃料。 然而,还有很多燃料可以使用,有些燃料正在研究或试验中。系统的结构设计应考虑这些燃料有可能产 生危险的相关特性,如自燃温度(AIT).黏度、不稳定性、蒸发压力、毒性、倾点等。

微型燃气轮机箱装体燃料接口处应有燃料系统的标签,并清楚地给出下列信息:使用的燃料类型、 最大和最小燃料进口压力值(kPa),还可给出燃料的热值(MJ∕m3)(可选择是否给出)。

注L当燃料连接和电气连接点彼此接近.且铭牌数据板在这两个连接点之间时,燃料标签可以并入到铭牌数据 板中。

注2:外部燃料阀应与安装国家的标准和制造商的安装要求相一致。

注3:某些国家可能要求最大和最小燃料进口压力以PSig表示,(可选择)热值使用Btu/scf.

5.10.2燃料供应质量和供应条件

设备制造商应向操作人员以及燃料供应系统的设计人员提供详细的燃料规范(包括气态燃料的露 点余量与蜡形成点条件)以及机械安全、可靠性运行所需的条件范围。如果所供的燃料不满足燃料规范 的要求,操作人员应进行燃料分析[如果是气体燃料,应分析到C12(包括)以下],以便制造商能够制定 具体的燃料处理要求,将可能的风险降低至可容许的水平。处理可以包括改变燃料供应压力和控制燃 料流速、过滤、去除凝结物或加热燃料。操作人员应确保在电厂的整个使用寿命期内,所供应的燃料成 分在燃料规范范围内,若有偏差需得到制造商的正式认可。

对气体燃料应特别注意液炷或水的露点和排放,对液体燃料应特别注意在低温下的蜡形成点。

还应注意燃料中可能导致金属性能失效的微量元素的含量。

当选择其他燃料时应提供相应材料容许水平的抗开裂、耐腐蚀或其他相关的特性。例如生物质气 (沼气和蒸煮气)和石油伴生气(油田或气田)可能含有一些物质或特性,造成燃料系统组件的脆化和腐 蚀。对可能导致弹性材料(例如密封垫片)特性变差的微量元素也要足够小心,见ISO 160IoO

应釆取措施保证温度和压力处在所选材料的可接受范围内。

注:ISO 1515-1和ISO 15156-2给出了在不同含量、压力和温度下含有硫化氢时,选择材料抗应力腐蚀开裂的指南。

5.10.3 压力试验

微型燃气轮机(前期制造)燃料系统设计应通过1.5倍最大系统设计压力下2 min的压力测试(结 果应无泄漏发生)来验证其完整性。通过标准的压力表和体积流量表进行验证。

a) 压力测试应在所有的燃料系统最终装配好后进行,应在机组所有燃料系统管路上进行管道的 气压或水压测试,测试为1 min的最大系统设计压力且无泄漏发生。

b) 现场的压力测试应作为安全交付过程的一部分来进行,该测试应用于检査运行的微型燃气轮 机系统的泄漏。现场测试过程采用原始设备制造商OEM的技术指南,应获得允许的风险水 平并应被相应地记录。

注:当燃料系统最终安装完成后.难于进行气压或水压测试时,应采用安全试运行过程来检查运行的微型燃气轮机 的泄漏。釆用的过程应表明达到了容许的风险水平并被合理地云录。

5.10.4燃料供应加热

对于规范要求的电加热糖或其他加热装置应进行安全评估。应提供可靠的过热保护来确保不会向 燃料或其管路输入过多热量。

如果热交换器用液体介质作为热源,而燃料泄漏进入热介质中可能导致危险情况的发生,则应采取 保护措施。应通过设计使泄漏发生的概率最小。

不能使用火焰直接加热燃料。如果釆用伴热或类似方法,应能自动控制温度,或使用有防爆机构认 证的温度调节器。

5.10.5气体燃料系统

5.10.5.1 总则

气体燃料供应系统最少应包括下面的功能:

a) 手动隔离(见5.10.5.2);

b) 泄漏密封切断(见5.10.5.4);

C)自动快关(见5.10.5.4);

d) 流量控制(见5.10.5.3);

e) 泄漏密封切断和自动快关阀之间的泄压放气(见5.10.5.4);

f) 管线的泄压放气(见5.10.5.4或5.10.5.5);

g) 现场安装的阀门和管线连接允许加入压力表和监测点以便于维护过程中的监控。

如果系统在所有可能条件下的风险评估以及所用设备的可靠性要求附加的控制功能.则应安装所 需的附加设备。

如果气体燃料供应系统由多路管道构成,或一路管道用于多种用途,各路管道中的设备应完全相 同,各路管道均应满足5.10.5的要求。

如安全运行需要,应按照5.10.5.6的规定安装过滤器。

在试运转和维护过程中.应提供合适和充分的方法来评价通过气体阀的压力和流动以及安全关闭 系统的气密性。

注:可由控制系统的功能(见7.7.7)、物理方法(如测试点)或两者相结合来实现。

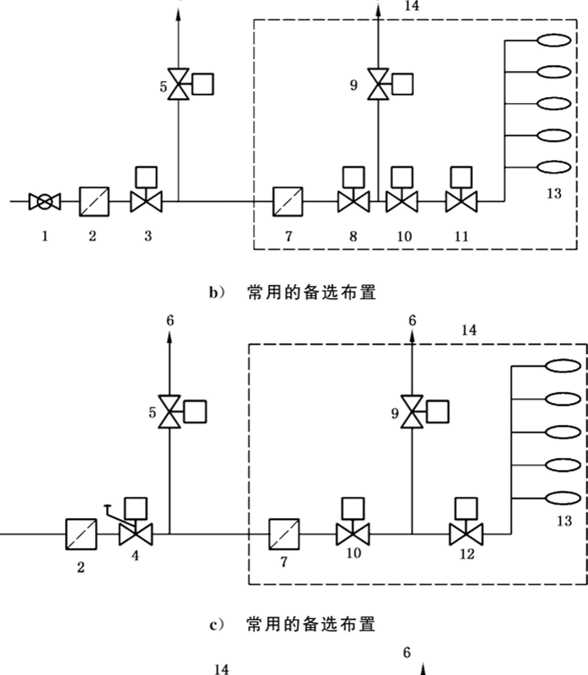

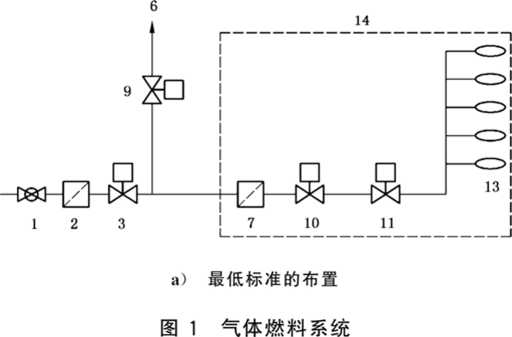

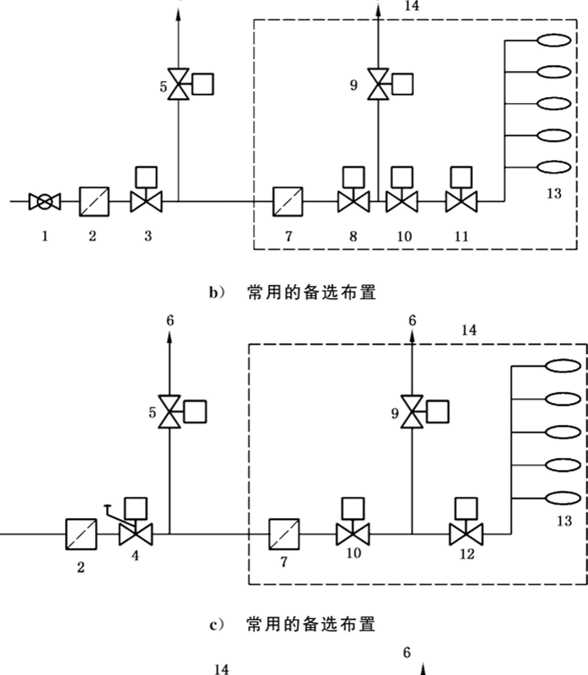

图Ia)给出了最低标准的布置图并显示了阀门的操作,图lb)、图IC)和图Id)给出了常用的备选布 置方案。

注:国家标准可要求(10万次循环运行)认证安全阀、作为安全关阀的流量控制阀和排气阀,相应的安全性标准如:

ANSl Z21.21/CSA 6.5—2005,UL429 JEC 60730-2-17、EN 161.

6

6

(I)常用的备选布置

说明:

1— —手动隔离阀;

2— 过滤器,可选项;

3— —切断阀;

4— —切断阀和手动隔离阀;

5— —放气阀;

6— —放气口;

"每次停机时关闭。

b每次停机时放气。

|

7——过滤器,可选配置; |

12— |

…流量控制和切断阀、箱装体或厂房界限 |

|

8——切断阀、 |

13— |

一燃烧系统; |

|

9——放气阀% |

14— |

一典型的微型燃气轮机; |

|

IO——自动快关阀“; |

15— |

—检査阀; |

|

11—流信控制阀; |

16— |

一燃气增压泵。 |

泄漏密封切断阀和自动快关阀在发生故障时,应由持久可用的外力(如弹簧力)关闭。放气阀的故 障安全状态应使可能产生的风险最小。所有阀门在各种可能的运行条件下均应能达到可容许的风险水 平并能可靠地运行。

通常,在下游的相关放气阀确认关闭前,不应使自动切断阀通电开启。

放气阀和相关管道的尺寸应确保泄压管道在上游阀门泄漏时保持大气压力。

如果能够证明满足所要求的安全功能且不会造成额外的危险,则可以使用组合阀门。

点火过程中的燃料控制参见5.11.20

5.10.5.2 隔离

为了便于维护或消防人员操作,应在微型燃气轮机自动阀上游的入口处安装一个手动阀门。该阀 门应有清晰的标志,位于易接近的位置,且能够手动操作。

注:手动操作设备的准则参见EN 614-1: 2006.

5.10.5.3流量控制阀

应设置燃料流量控制阀.在各种可能的运行条件下控制进入微型燃气轮机的燃料流量。如果作为 第二安全阀使用或在上游设有一个自动安全切断阀.则应保持常开状态。

如果燃料流量控制阀的故障可能导致燃料流量过大或其他危险情况出现,应附加安装其他独立的 装置,确保微型燃气轮机的燃料流量在可容许的范围内。另外,还应监控控制阀的阀位,如果监测到“不 在正确的位置”,则触发停机。

如果有其他的燃料流量控制装置,如变速气体增压器,应将其指定、安放并管理到位,使其能够在所 有可能出现的运行条件下对燃料的流量进行控制。

釆用其他装置对燃料进行控制时,应在设备的上游提供两个自动安全切断阀,应对控制阀的性能进 行监测.如果出现“设计范围以外的参数”,则应触发关闭动作。

5.10.5.4切断阀和相关放气阀

切断气体燃料供应应采用两个独立运行的自动切断阀完成,当气体流量超过5 GJ∕h(1.4 MW)时 在阀门之间的管道应能放气。两个切断阀中至少有一个为自动快关阀.另一个应是泄漏切断阀。两个 阀门应确保能够在危险情况下切断微型燃气轮机的燃料供应,应快速切断以避免微型燃气轮机发生危 险的故障。切断阀不应用持久可用力(如弹簧力)关闭。其中一个切断阀可以作为流量控制阀.该阀门 不应是自动快关阀,自动快关阀应为一个独立功能的阀门。

停机时,图Ia)中的部件3和10、图Ib)中的部件8和10或图IC)中的部件10和12两个关断阀应 关闭,图la)、图Ib)和图Ie)中的部件9自动放气阀应打开,使供气管道内维持大气压力,防止在停机时 燃料进入机组。

由于紧急切断阀下游的管道系统压力较高,所设计的微型燃气轮机燃料系统的燃料流量要进一步 降低,应设置合适尺寸的快速放气阀或类似泄压功能的设备确保安全。

在一个整体的箱装体内包含有多个机组和电子系统时,每一个单独的机组都应满足本标准对双重 阀门的要求。

对于比空气轻、流量超过5 GJ∕h(1.4 MW)的气体,当地的规范可能要求现场阀的布置是双重结构 (现场切断阀和第一自动阀),可能额外需要一个中间放气阀。

注:当地标准可能在所有燃料系统的切断阀之间的管路中需要有一个放气阀。

5.10.5.5切断阀一微型燃气轮机箱装体外

切断阀应设置在微型燃气轮机箱装体或厂房以外.或在与箱装体或厂房相连的独立的气体燃料模 块中,在发生危险的情况下可自动切断微型燃气轮机的燃料供应。相应的放气阀可位于微型燃气轮机 或气体燃料模块的内部或外部,对切断阀和紧急切断阀之间的管道进行放气泄压。

如果风险评估表明,高速旋转设备事故的飞出物可能导致阀门损坏或微型燃气轮机燃料供应管道 破裂,微型燃气轮机模块外的切断阀以及至阀门的供气管道应避免被旋转设备故障可能导致的危险抛 射物击中,以确保切断燃料供应。如果微型燃气轮机布置在厂房内,风险评估应考虑阀门是否应放置在 厂房外,以增加隔离措施。

出现以下情况时,燃料切断阀和放气阀在微型燃气轮机跳机时应自动动作:

a) 在微型燃气轮机的火灾保护区域检测到火情;

b) 如果风险评估表明,机组跳机可能导致切断阀与机组之间的管道损坏,出现故障,或损害机组 设备,从而导致无法控制的燃料泄漏。

5.10.5.6过滤器

应在所有紧急切断阀上游的合适位置安装过滤器,防止杂物进入阀门导致阀门故障。

5.10.5.7阀门确认和位置监控

起动时,应确认阀门处在关闭的位置。

停机时,应自动监控自动快关阀、紧闭阀和自动放气阀的功能是否正常.确保阀门正常动作。

用于监控阀门功能是否正常的方法应通过风险评估确定。如果需要对阀门进行压力验证,可以另 安装所需的设备进行增压和压力监控。所有增加的阀门都要经过压力验证。放气阀关闭位置的监控应 根据放气口的位置以及放气阀不能关闭可能产生的风险,由风险评估确定。

注:见 GB/T 15706 JSO 13849-IJSo 13849-2 JEC 61508 JEC 60730-1 和附加的 IEC 61784-3(如果可用)关于过程 压力验证和监控控制的指南。

5.10.5.8放气——不直接排向大气

如果气体有毒,或不能确保有效地扩散,或由于环保要求禁止排向大气,可用管道将排气通向低压 (50 kPa)废气燃烧通道,并釆取附加的预防措施,防止气体进入微型燃气轮机。至少应在进入微型燃气 轮机前的供气管道中形成双重隔断并放气,所用阀门应经过验证,并进行密封性监控。放气后,放气阀 应关闭,在放气管和微型燃气轮机之间形成双重隔断,并监控供气管放气段的压力,看压力是否上升。 如果检测到压力上升,控制系统应发出警告,以便釆取补救措施。

5.10.5.9气体燃料增压装置(箱装体内)

微型燃气轮机(发电机组)箱装体内使用的气体燃料增压装置应是封闭或半封闭的,应由可靠的监 管部门对电气安全性进行评估和确认。气体燃料增压装置应有独立于微型燃气轮机控制系统之外的压 力限制装置以防止过大的增压,在燃料系统进口内应安装低压转换开关以防止燃料供应管线内出现真 空(见5.23)0低压开关应安装于燃料系统进口,防止燃料供应管线出现真空。

注:在气体燃料増压装置上游应内嵌检测阀.以满足一些国家和地区的要求。

5.10.6液体燃料系统

5.10.6.1燃料控制

每个液体燃料供应系统至少应具有以下功能:

a)手动隔离(见5.10.6.2);

b)流量控制(见5.10.6.3);

C)自动快关(见5.10.6.4);

CI)泄漏密封切断(见5.10.6.5);

e) 溢流和(或)排污(见5.10.6.4和5.10.6.6);

f) 燃油泵(见 5.23.8.7)o

如果系统在所有可能情况下的风险评估以及所用设备的可靠性要求附加的控制功能.应增加安装 所需的设备。

可使用各种布置和组合装置,以满足上述功能,但是应达到5.10.6的要求,且燃料的切断速度应防 止微型燃气轮机发生危险的故障,并能防止燃料在微型燃气轮机停机时进入机组。

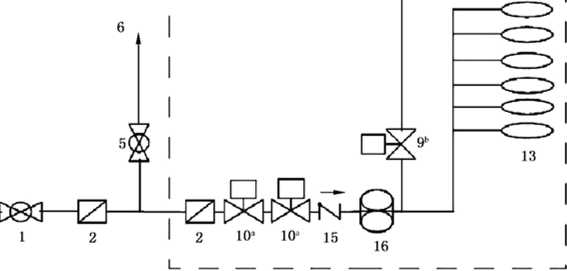

图2显示了典型的系统示意图。也可以釆用其他布置或配置方式。

切断阀在发生故障时,应通过持久可行的外力(如弹簧力)关闭。故障-安全模式的排污阀使可能产 生的危险降为最低。应确保所有阀门在各种可能的运行条件下均达到可容许的风险水平,实现可靠 运行。

注:国家标准可要求(10万次循环运行)认证安全阀、作为安全阀的流量控制阀和排气阀,相应的安全性标准如: UL429 JEC 60730-2-19.

13

|

说明: | |||

|

1 — |

手动隔离阀; |

lo |

一溢流阀(备选位置); |

|

2— |

过滤器(可选项); |

ll— |

一排污阀七 |

|

3— |

泄漏密封切断阀; |

12— |

一燃烧系统 |

|

4— |

燃油泵,可以放置在微型燃气轮机箱装体外; |

13— |

一典型的微型燃气轮机箱装体或厂房界限 |

|

5— |

过滤器(可选项); |

14— |

一泄压; |

|

6— |

流量控制装置; |

15— |

一返回供油管(与件10 一样备选); |

|

7— |

-自动快关阀a; |

16— |

-返回供油管; |

|

8— |

泄压阀(参见第5.23.8.7条); |

17— |

-排污管。 |

|

9— |

溢流阀; | ||

|

λ每次停机时关闭。 | |||

l'停机时受控运行。

图2液体燃料系统的典型示意图

5.10.6.2 隔离

为便于维护或消防人员操作,应在微型燃气轮机燃料入口自动切断阀的上游安装一个手动阀门。 该阀门应有清晰的标志,位于易靠近的位置,且能够手动操作。

注:手动操作设备的准则参见ISO 9241-400: 2007或EN 614-1: 2006.

5.10.6.3流量控制装置

应设置燃料流量控制装置,在各种可能的运行条件下控制进入微型燃气轮机的燃料流量。

如果燃料流量控制设备的故障可能导致燃料流量过大或其他危险情况出现,应安装一个或多个附 加的独立控制装置,确保微型燃气轮机的燃料流量在可容许的范围内。另外,还应监控控制阀的阀位, 如果监测到“不在正确的位置”,则触发停机。

5.10.6.4紧急切断阀和溢流阀

切断液体燃料的供给应由两个独立的自动切断阀完成,其中至少有一个为自动快关阀。

切断阀关闭并且燃料管路清吹完成后,应设置一个阀门将两个切断阀间管道中残留的燃料排尽,避 免燃料在微型燃气轮机停机时进入机组。该阀门规格的选择应考虑到上游阀门可能发生的泄漏,确保 排污口压力接近大气压力。如果溢流阀后压力不能达到大气压力,应按5.10.6.6的规定安装排污阀。 为了满足最小起动时间及燃料切换的要求,在液体燃料供应被切断时,液体燃料系统应保持加压的状 态。在这种情况下,所有的设计措施和附加设备都应具备以达到可容许的风险水平。这些措施和设备 包括但不限于:

—压力监测;

—阀位监测;

-阀门验证;

-程控阀;

一排污阀。

如果溢流返回到泵的吸入端,应进行冷却或补充流量,防止过热以及发生蒸气阻塞,或监控泵吸入 口的燃料供应温度,一旦发现过热则停机。

5.10.6.5跳机切断阀一微型燃气轮机机组箱装体外

自动切断阀应位于微型燃气轮机机组箱装体之外.在危险情况发生时自动切断微型燃气轮机的燃 料供应(见图2中的符号3)。

如果风险评估表明,高速旋转设备事故的飞出物可能引起阀门损坏或微型燃气轮机燃料供应管道 破裂,微型燃气轮机机组箱装体外的切断阀以及阀门的供气管道应避免被旋转设备故障可能导致的危 险抛射物击中,以确保切断燃料供应。如果微型燃气轮机机组箱装体位于厂房内,风险评估应考虑阀门 是否应放置在厂房外,以增加隔离措施。

如果发生以下情况.阀门在微型燃气轮机机组跳机时应自动动作:

a) 微型燃气轮机的消防区域内探测到火情;

b) 如果风险评估表明,微型燃气轮机机组跳机可能导致阀门与机组之间的管道损坏,出现故障, 或损害机组设备,导致无法控制的燃料泄漏。

5.10.6.6排污阀

如果在停机过程中需要达到可容许的风险水平,而溢流阀后压力不能达到大气压力时,应安装一个 自动排污阀,排出自动快关阀下游的燃料.此阀每次停机时打开,排放残留液体。在停机一段时间后,如 果其他风险已经降低了,阀门可以关闭。

如果排污阀还用于排放停机时产生的高温高压微型燃气轮机压气机排气回流,且该回流可能导致 排污管或清吹管内残留的碳氧化合物自燃.则应控制排放顺序,以避免发生这种情况。此外,应使用冷 却和(或)灭火装置防止火灾蔓延到微型燃气轮机机组以外,或使用分离设备将热气排放到大气中,同时 将液体排放到废液箱中。

如果废液箱有可能出现逆流,应安装合适的装置和(或)仪表,防止在各种情况下可能出现的回流进 入微型燃气轮机。

5.10.6.7过滤器

应在燃料流量控制装置和紧急切断阀上游合适的位置安装过滤器,防止杂物进入导致设备或阀门 故障。

5.10.6.8阀门(状态)确认和位置监控

起动时,应确认阀门处在关闭位置。

停机时,应监控自动快关阀、紧闭阀和自动排污阀的动作是否正常.以确保阀门已正常动作。

用于监控阀门功能是否正常的方法应通过风险评估确定。应考虑排污口的位置以及排污阀故障时 产生的危险,通过风险评估确定是否需要监控排污阀的状态。

注:过程压力验证和监控控制的指导见ISO 12100, ISO 13849-1 ʌ ISO 13849-2, IEC 61508. IEC 60730-1和 IEC 61784-3(如可用)。

5.10.6.9热控安全阀

如果在关闭的密封阀之间可能存有液体,则应按照5.23.9.3的规定在适当的位置安装一个热控安全阀。

5.10.7多燃料系统

在任何情况下,如果回流可能造成危险,燃料都不准许冋流到任何其他系统。应采取适当的预防措 施,确保在用气体燃料吹扫液体燃料燃烧器的系统中,液体燃料不会进入气体燃料系统。

如果仅仅一种燃料进行燃烧,应设置联锁装置,确保备用燃料系统不会投入运行或将其隔断。

如果同时可以燃烧多种燃料,应确保微型燃气轮机不会发生由于燃料供应过量而导致的输入能量 过多。

5.10.8燃料清吹

如果在起动、运行或停机的过程中使用正向和反向清吹/排污程序,应进行风险评估.考虑所有可能 预见的风险,包括但不限于:

a) 停机过程中反向清吹程序出故障,有自燃温度较低的燃料留在燃料供应管道中,在重新起动时 可能发生自燃;

b) 起动失败后未将液体燃料排尽,有液体燃料留在排污管中,重新起动时可能发生自燃;

C)用自燃温度较低的燃料运行时发生故障停机.不能正常启用清吹程序;

d) 反向清吹燃烧的空气温度导致清吹排污管或排污箱内的蒸气被点燃;

e) 清吹/排污程序故障导致液体燃料含有其他自燃温度较低的燃料,在重新起动时,由于起动燃 料被污染而导致自燃;

f) 可能发生气塞(状态的改变导致体积和压力增大);

g) 无法控制的危险介质的供应、放气或排污;

h) 低点存在凝结物。

应考虑使用合适的仪表、双重隔断和放气阀、阀门位置监控、逆流预防、介质隔离、灭火器等降低危 险的措施。

5.10.9燃料排污

如果燃用液体燃料,应设置适当的排放点,以排放微型燃气轮机承压壳体和(或)排气系统内未燃尽 的燃料(如在起动时点火不成功的情况下)。排放点应配置阀门,最好是自动阀,这些阀门应在停机时打 开,在起动时关闭。如果使用手动阙,应提供明确的阀门操作说明。起动程序应提供足够的时间在机组 重新起动前通过自动排污阀排出未燃烧的燃料。应根据风险评估,考虑起动过程中未排出的燃料燃烧 可能导致的超速、运行过程中高温燃气进入排污系统以及未燃尽的气态燃料和空气混合物进入排污系 统等危险,确定阀门是自动还是手动操作以及阀门的操作程序、阀门的故障安全位置、排放效果或阀门 位置的监控以及对起动前清吹的要求。

5.11燃烧监控

5.11.1 总则

应提供监控功能,在起动时监测是否燃烧已发生,以及在运行过程中监测燃烧故障。直接和间接的 火焰传感系统应确保点火前没有感应到火焰。

如果采用间接火焰监控,应通过对微型燃气轮机温度、压力、速度参数或循环载荷进行试验验证.测 定在各种可能运行条件下的燃烧及燃烧损失。

直接和间接的火焰监测系统应能够定期进行测试,如在起动和停机时,或在运行过程中能够自行诊 断或自动校验。

如果空气和气体燃料在燃烧器上游混合,应评估系统中是否存在会发生意外点燃从而导致危险事 故的风险,并将该风险降低至可容许的水平。

5.11.2点火要求

微型燃气轮机燃烧室,除自动点火的再热燃烧室外,至少应具有一个点火器和一个主燃烧器。点火 器应由独立的电(火花)点火器或点火器加点火系统(点火火焰),或带联焰管的点火系统构成。主燃烧 器可以包含一个值班燃烧器(值班火焰),作为主燃烧器(主火焰)的一部分。

应限制点火安全时间内释放的能址,延迟点火引起的最大压力上升不应对装置造成不可接受的损 坏。点火安全时间应通过风险评估来确定。用液体燃料点火失败后,应立即进行清吹排污。用气体燃 料起动失败后,在进行排气清吹直至风险评估表明可以停止前,不应重新起动机组。另见5.12.4。

应在点火前(以产生第一次点火火花为准)按5.13.6的规定对箱装体内进行通风,并按5.12.4的规 定清吹微型燃气轮机及排气系统。燃料进入燃烧系统前,点火器应工作。

点火过程中应避免燃料供应过量(如通过控制阀阀位、压力或排气温度监控或燃料流量监控)。

5.11.3熄火安全时间

熄火后,火焰检测和燃料切断系统的最大响应时间应小于灭火安全时间,以限制未燃尽燃料的排放 量,避免出现危险情况。

5.11.4 系统状态指示

无论何时,只要微型燃气轮机机组系统在工作,就应提供系统运行模式的状态指示。例如远程运行 状态灯或功率输出显示表。

5.12排气系统

5.12.1挡板控制

如果安装了排气挡板,则应配置控制装置。当检测到挡板关闭且不受控制时,应在压力过高的情况 出现之前停机。当挡板的关闭速度过快时会导致排气压力过大而发生危险,如果没有其他合适方法可 用时可釆用限制挡板关闭速度的方法来达到容许的风险水平。

5.12.2挠性接头位置

如可行,挠性排气接头的位置不应靠近通道或任何电气或设备电缆以及碳氢燃料的管线,因为泄 漏、辐射或温度升高都可能导致危险发生。如上述情况均不可避免时,在热环境下挠性接头应被保护和 用衬垫隔热。

5.12.3排气烟道

排气出口的高度应能够让所有排气充分扩散。由于在排气未充分扩散的区域可能发生人员窒息的 危险,所以设计时应考虑在各种运行条件下可能排放的大量耗尽氧气的空气、一氧化碳或其他危险空气 污染物。排气不应对周围的人员或财产造成损害或危险。

注:烟道的高度应符合国家或地方法规的要求。

箱装体和(或)安装点的排气口的设计和位置应考虑风的影响、地震危害、危险区域、通风出口以及 其他现场环境标准,还要考虑高温排气对相邻设备或结构物的不利影响。设计时还应考虑机组非正常 运行时内部压力的影响。

在人员可能接近的排气道或排气烟囱区域内,应设置隔热保护装置,可以与箱装体和(或)安装点设 计成一个整体。

应设置安仝通道,以便对穿过厂房的排气管道和挠性接头的泄漏定期进行检査,因为这些泄漏可能 导致厂房内或经过厂房的人员窒息或中毒,见7.5.20

5.12.4防爆

当排气系统可能含有爆炸性空气、燃料气或蒸气时,在微型燃气轮机起动前应清吹排气系统。清吹 气体的流量应足够大,使未吹到的区域尽可能小。最小的清吹气体体积流量应为微型燃气轮机及下游 排气系统设备容积的3倍(容积应测量至主排气道的底部),或使所有负荷条件下可能存在的可燃气体 或蒸发气体的排气温度低于其自燃温度(AlT,单位为摄氏度)的80%以下(见5.16.4.4)o应注意密度 大于空气的气体可能会被卷吸而重新进入。

可通过旋转微型燃气轮机压气机转子、使用专用的风机或两者组合的方法进行清吹排气.以满足排 气系统需要的清吹容积要求,并限制排气温度使其不高于可燃气体或蒸气的自燃温度(见5.16.4.4)o 微型燃气轮机排气可以用于清吹,但应确保其温度低于所含可燃气体或蒸发气体的白燃温度的80%。 对下游装置以及所有相关燃烧设备的清吹需要另外考虑。

所要求的清吹空气容积量可通过测量仪表测量,并与起动程序关联。如果用微型燃气轮机压气机 提供清吹气流,则压气机的转速、可调导叶的角度以及压气机放气阀的位置都可以改变清吹空气的 流量。

在机组正常停机的情况下,切断阀确认已经关闭,如果风险评估确认没有燃料进入微型燃气轮机或 排气系统,则可以在没有完全清吹的情况下再次起动。通风出口为大气压力且通向安全区域时执行 NFPA 85: 2011的8.8.4.6.1,对于气体燃料执行NFPA 85: 2011的8.8.4.6.2;对于液体燃料执行 NFPA 85: 2011的8.8.4.6.3,可将风险降低到容许的水平。

起动燃料在高温表面上的自燃不应导致过压或出现部件故障的危险的状况。典型的燃料,如石脑 油可能会产生大量爆炸性蒸发气态物。

如果多台微型燃气轮机的排气供给一个回热系统,则应釆取预防措施确保在任何清吹、起动或其他 流动条件下,排气不会逆向流回其他的微型燃气轮机。

5.13箱装体

5.13.1 总则

露天箱装体的构造应具有防风雨的能力,以确保设备不受环境因素的影响而正常运行。为保证微 型燃气轮机和电力电子系统的安全正常运行,微型燃气轮机系统箱装体的测试和评估应达到IEC 60529 规定的最低IP54防护等级;如果需要,可达到IEC 60068-2-18的要求。应在满负荷和待机状态下进行 产品的测试,以验证微型燃气轮机系统能在不利天气条件下的安全运行。

注:国家和地方法规可以要求3R“防雨试验”等级遵循IEC 60068-2-18或ANSI/UL 2200: 2012的要求。应在满负 荷利待机状态下进行测试以验证微型燃气轮机系统能在不利天气条件下的安全运行.随后按IEC 60204-1进行 电力电子的绝缘测试或按IEC 62109-1进行电压测试。

有关危险区域内箱装体的安装见5.250

当箱装体内有气体灭火装置时,面板、门及其他的密封连接处应能承受灭火剂释放导致的压力上 升,并能按照灭火规范或标准维持灭火剂的浓度(见5.15.6)o

挠性连接和密封所使用的非金属材料应能承受各种可能的负荷和环境条件,且不会影响气体灭火 装置以及冷却或稀释通风的有效性,并应对它们的阻燃特性进行评估,见ISO 9772∖IS() 9773、 IEC 60695-11-10 和 IEC 60695-ll-20o

当驱动装置有可能泄漏IEC/TR 60079-20的IlC的气体(例如氢冷发电机)或自燃温度 (见5.16.4.4)小于微型燃气轮机表面温度的蒸气或畑雾时.则该装置不应与微型燃气轮机安装在同一 个箱装体内,除非区域满足5.13.4和5.13.5中有关危险区域的要求,或者两个隔墙之间有气密隔墙或 有气封,或采用其他有效的措施,防止此类可燃气体或蒸气进入到微型燃气轮机箱装体中。

5.13.2箱装体结构

箱装体框架、面板、门以及门锁的结构设计应能承受以下负荷:

a) 安装现场的环境负荷;

b) 通风系统、气体灭火系统以及抽气阀及通风口堵塞导致的压力负荷;

C)壳体和压力管道开裂和泄漏导致的过压;

d)按5.16.5.2的规定在泄压前出现的过压,或不超过1 kPa的过压,或按5.16.5.3的限制条件允 许提高到1.5 kPa的过压。

5.13.3箱装体防火

5.13.3.1 总则

应对所有箱装体进行火灾风险评估,如有必要,应按照5.15的规定采取防火措施。

5.13.3.2微型燃气轮机箱装体

按照5.15的规定,如可行则应在微型燃气轮机箱装体中安装火灾保护系统,包括火焰探测和灭火 设备以及必要的控制装置和仪表。系统应能够直接或间接自动探测火焰,并能可靠地灭火。

5.13.4防爆和保护-区域分级-通风

应按照5.16的规定对箱装体内的危险区域进行分类,并采取防爆和保护措施。如果存在自燃温度 低于任何裸縁热表面温度的可燃气体、蒸发气体或烟雾,或风险评估表明存在着火风险,则应采取 5.16.5.2(爆炸泄压装置)和(或)5.16.5.3(爆炸耐压设计)和(或)5.16.5.4(爆炸遏制)所述的附加措施。

5.13.5 气体探测

如果箱装体中由于含有可燃气体或蒸发气体而存在危险区域,应按照5.19的规定进行危险气体 探测。

5.13.6箱装体清吹

如果箱装体中的设备有可能释放出包含可燃蒸气和烟雾的气体和液体,则箱装体及其上下游的相 关管道应在起动前进行吹扫,除非微型燃气轮机的通风系统从机组上一次运行起一直保持通风运行。

清吹循环应充分排出至少3倍通风系统容积的气体。

与自然冷却周期相比,为了缩短火灾或爆炸风险的持续时间,通风系统在机组停机后应持续运行, 以将所有表面的温度降低到任何可燃液体和气体自燃温度的80%以下(见5.16.4.4)β同时应考虑热量 从物体内表面向外表面扩散的影响,清吹时间应有余量。

如果在冷却过程中发生通风系统故障,应釆取相应的措施。见5.16.2和5.21.9。

|

说明: | |||

|

1 — |

-进口空气; |

8— |

-微型燃气轮机; |

|

2---- |

微型姒气轮相斥 宕气对滤器. |

9— |

由初冷却宰宣出口. |

|

3— |

rvʌ -^⅜⅞ Λn* Iaf C* lʃ L / L. I TZ L I . I ʌɪ l*v* Tlir, 电力电子系统空气过滤器; |

10— |

-稀释/冷却空气; |

|

4— |

发电机/微型燃气轮机压气机; |

11- |

微型燃气轮机排气空气和管道; |

|

5— |

-电力电子系统控制风扇; |

12- |

典型的稀释排气冷却空气流动路径; |

|

6— |

电力电子系统模块; |

13- |

典型的替代稀释排气冷却空气流动路径 |

|

7— |

燃料系统区域/模块; |

14— |

典型的微型燃气轮机箱装体空间。 |

|

λ首先运行以清吹箱体。 | |||

l'起动和停机清吹。

图3箱装体的冷却系统-典型布置

5.13.7烟雾探测

在低于液体闪点的温度下,带压液体的泄漏会形成可燃的畑雾(见5.16.2)0如果风险评估表明,箱 装体内爆炸性烟雾/空气混合物有可能被点燃发生爆炸,而需要采取附加的降低风险的措施时,则可以 安装液体烟雾探测系统。探测器的设置应考虑其工作环境的温度和气流速度。报警器的位置应尽可能 低,避免探测错误。

5.13.8 通道和门

为了防止操作人员被困,在其可以进入的地方,每个通道门都应安装内部解锁机构,该机构可以打 开任何锁紧装置,且能够在通风负压时打开。与通道相关的信息见7.6。

注:门锁也可有类似的要求。

箱装体门应能够固定,以防止风或其他作用力导致意外移动而造成撞击或挤压的危险。如果强制 通风的箱装体内存在较高的正压或负压,可能导致在内部打开,操作手册中应包含安全开启和关闭的程 序说明(见7.6.1)。

对于灭火剂的隔离,人员进入前应详细了解7.6.1的隔离说明。

5.13.9被困

箱装体内设备的布置应使其在各种可能的情况下都可用,不会出现人员被困的危险。

应考虑箱装体内是否需要设紧急逃生通道,以避免发生危险时人员被困。

5.14 照明

在需要进行安全操作的区域应设置合适的局部照明.满足作业面照度要求。安全运行(备用照明) 和逃生(逃生路线照明)需要照明的地方应有应急照明设备。

照明装置的设计和构建应确保不会有造成损害的黑暗区域,不会产生令人不适的炫目感,也不会因 为照明在移动部件上产生危险的频闪效应。

注:应急照明的准则可参见EN 1838: 1999,NFPAIOIS 2003.

5.15防火

5.15.1总则

应根据1S() 19353、EN 13478或相应的国家标准的要求,考虑可能存在的火灾危险、发生火灾的概 率以及可能造成的伤害程度,釆取降低火灾风险、防火、火灾探测和灭火的措施。火灾保护系统应满足 5.15.2-5.15.13的所有标准和准则的要求。

5.15.2结构上降低火灾风险

在存在火灾风险的密封空间内.所用的建造材料、相关的结构件以及所有隔音和隔热层的材料应为 不可燃耐火材料,以降低火灾影响以及限制火焰蔓延。少部分易燃材料制成的独立零件,如垫圈,则允 许使用。

用于进气蒸发冷却器的材料应是不可燃材料。

应按照IEC 60695-1-1的规定评估电工产品的火灾危险。

如果风险评估表明应安装灭火系统,那么密封空间设计时应考虑能探测到火焰的最大距离,避免出 现灭火延时,同时满足灭火剂浓度要求。

5.15.3降低碳氢燃料的火灾风险

5.15.3.1 总则

装有碳氢燃料的箱装体中应配置液位监控设备,用于监测泄漏,如可行还需监测溢流。

在设定气体燃料区域以及其他含有压缩碳氢燃料区域的火灾保护措施时,灭火系统的动作(手动或 自动)应首先自动切断燃料供应(另见5.13.3.2)0如果灭火剂容器需要手动执行紧急释放,操作手册中 应标明紧急停止按钮,用于切断燃料供应。

装有气体燃料、液体燃料以及其他易燃碳氢燃料的压力容器,由于高压泄漏物可能产生易燃畑雾, 除了满足5.23的要求外,还应设计有最低数量的接口,满足正确安装和维护的需要。如果泄漏物可能 扩散到电气设备形成点火源,或接触到高于泄漏物白燃温度的高温表面(见5.16.4.4),应釆取额外的预 防措施,降低泄漏可能造成的影响。

接口位置的设置应尽可能地使泄漏物不会渗漏或喷射到电气设备或接触热表面。

可能时,应适当使用隔离材料防止碳氢燃料的渗漏。

风险评估应考虑所有液体的易燃特性。对于自燃温度较低的液体燃料,如石脑油.如果存在高温表 面则需要采取额外的安全措施,风险评估时应考虑危险区域的隔离以及使用爆炸泄压或其他有效的措 施.如过滤器、喷雾挡板等。

5.15.3.2润滑和液压系统

如果有高温表面存在,而可燃性油雾的风险降低措施不能确保达到足够的安全水平时,则应采取进 一步的安全措施,如使用耐火或不可燃液体。在可能出现油雾的油系统通风口安装除雾器,使其远离热 表面。如果通风出口位于着火源附近,则应配置灭火器。

5.15.3.3紧急停机后的润滑

火灾停机后为保护微型燃气轮机不受损坏,如果风险评估表明风险水平能够允许,则需要保护的区 域的应急润滑油系统应继续运行。

5.15.4火灾防护

按照5.13.3或5.2的规定,应安装一个集成的自动火灾防护系统,并配置必要的控制装置和仪表。

火灾防护系统的设计应在满足快速可靠地探测火情、排放灭火剂、灭火并抑制火焰复燃的情况下, 确保人身安全。

5.15. 5火灾探测

为了确保尽早探测到火情,应使用自动火灾探测器监控危险区域。应选择以下几类探测器:

a) 畑雾探测器;

b) 火焰探测器;

C)感温探测器。

如果火焰探测器被烟雾遮蔽,应配置感温探测器.如有必要感温器应与其他探测器一起使用,以减 少危险区域和降低损害。

火灾探测的准则应按照ISO/TR 13387-7或适用的国家标准。

在安装火灾保护系统的厂房的出口以及所有封闭区域的逃生通道附近应安装手动火灾报警按钮。 该报警功能应与箱装体的手动灭火剂释放按钮联动。

应根据风险评估确定安装火灾探测和(或)灭火系统的区域。在火灾防护区域安装满足要求的足够 数量的火灾探测器,以提供火灾报警信号,并将误报警降低到可接受的等级。

如果火灾探测器所处的位置使得探测精确度可能由于感应部件被局部气流、空气中的污染物或其 他物质污染而受到影响.那么所选的探测器在探测到污染时应能发出故障信号。

5.15.6 灭火系统

应按照如下的相关标准进行灭火系统的设计、安装和测试:

a) CO?系统采用 ISO 6183 或 NFPAI2;

b) 其他气体系统采用ISO 14520-1或NFPA 2001 ;

C)水雾系统采用NFPA 750;

d)洒水系统采用NFPA 13或EN 12845,成水系统采用NFpA 15或CEN/TS 14816.

所选的灭火介质不应对密封空间内相关设备的安全造成任何损害。

应将人员暴露于窒息物及其他危险灭火剂的风险降至最小。

火灾防护控制系统应集成有合适的报警器,在释放危险灭火剂前,向密封空间内的人员发出逃生警 告。释放灭火剂前的警告应提供充分的延时,以便在“最危险”的情况下进行疏散。

如果有人员进入有危险灭火剂存在的密封空间时应触发现场报警并在控制盘上发出警告。

工作区域内不应安装或使用可能导致窒息的灭火系统。

应配置灭火系统的机械隔离装置。隔离装置应有位置监控,且监控信号应接入微型燃气轮机控制 系统。控制系统应能重复发出隔离通告。

短时间进入具有快捷出口的大空间时,可以对灭火剂释放进行电气隔离。控制系统应能重复发出 隔离通告。

箱装体的所有排气口或进气口通常都应装有自动关闭的挡板门。如果灭火剂的释放过程中开口处 保持打开,在计算灭火剂的释放量时应考虑该因素。灭火剂的释放量应考虑密封空间不可避免的泄漏。 如果使用挡板门,其关闭力应确保在所有可能环境和运行条件下都能关紧。如果要求达到容许的风险 水平,应监控挡板门的位置。

灭火剂的浓度在釆取其他安全措施(如现场消防)前应保持有效,防止高温表面发生复燃。复燃或 灭火剂不足都是非常危险的,应考虑采用多点喷射系统,或提供足够的灭火剂储备。

有两种不同的释放方式:

a) 自动释放,接收到检测系统的信号后释放;

b) 手动释放,通过箱装体附近预设的按钮释放。手动释放可以使用电气辅助设备起动。

注1: 一些国家标准规定了其他的手动释放方法。

每种不同的箱装体都应进行一次完整的灭火剂全释放的试验,或进行一次通风挡板门的保持力试 验,连同灭火系统的功能试验.确保达到适用的完整性/密封性。

每次安装时都应检査所有相关系统是否正常运行,以及密封空间的密封性。相关的管道系统的适 用性另见5.23.13<,

注2:通风挡板门保持力的试验过程见ISO 9972.

5.15.7水雾灭火

当采用水雾灭火方式时,连续释放可能导致微型燃气轮机和电力电子系统提前出现故障,则可以使 用已验证不会导致此类损坏的脉冲释放系统,脉冲间隔应确保将火灾扑灭,并能防止复燃。

水雾喷嘴的数量和位置的选择应考虑部件的实际结构和喷雾喷射通道情况,确保提供足够的灭火 喷雾作用。

应采取适当的措施避免系统结冰。

水雾系统的型式应经过适当的试验和验证。

水雾喷嘴应安装过滤器.避免颗粒造成喷口堵塞。所选的系统材料应降低腐蚀沉降物导致喷嚙堵 塞的可能。喷雾的水质应满足制造商的要求。

注:建筑厂房内的水雾系统和喷水系统不准许用于电力电子系统和微型燃气轮机集成的结构.除非微型燃气轮机 的箱装体适用于户外使用。

5.15.8 灭火系统控制

在风险评估系统确定的合适位置.每种火灾防护和灭火系统都应配置火灾防护控制系统。火灾防 护控制系统可以设置现场控制面板.也可以与微型燃气轮机控制系统集成,也可以安装在主控制面 板内。

系统应具有表1中指定的功能。

表1系统功能

|

功能 |

实现 |

|

手动按钮释放 |

安装在密闭箱装体/厂房外固定的位置。使用这种释放功能不应省略释放前的报警程序 |

|

自动释放 |

探测到火警后自动释放 |

|

选择开关 |

当使用危险灭火介质时.灭火系统的功能应能被禁止。 当手动释放功能仍可用时.使用选择开关阻断灭火剂的释放可以提高对故障信号响应的 灵敏性,它不应作为机械阻断的另一种方式______________________ |

|

声音报警 |

在密封空间内通过扬声器或报警器报警 |

|

视觉报警 |

在噪声等级较高的密封空间内(如微型燃气轮机箱装体/厂房)通过红色闪屏灯报警 |

|

微型燃气轮机控制面板 |

合理的触点及相关逻辑 |

如果火灾保护系统的主电源断电,应提供能维持足够供电时间要求的独立的备用/应急供电系统, 以达到可容许的风险水平。

防火系统应向所有相关的中心控制面板传递一个特定的报警信号.给运行人员提供全面的信息。

任何单个火焰检测器的动作都应能触发报警信号。

第二个火焰检测器或第二类火焰检测器的动作应能启动但不限于以下程序:

a) 信号传递给微型燃气轮机控制系统.微型燃气轮机停机;

b) 关闭相应的燃料阀(见5.10.5.5和5.10.6.5);

C)触发相关报警装置;

Cl)关闭箱装体通风系统;

e)关闭箱装体通风系统的进出口挡板;

注1:某些情况下.此功能可通过灭火群的动作来实现。

D 在人员安全保护所需的时间延时后.起动自动灭火系统。

单个火焰检测信号也可以启动上述相应的程序。

声音报警应能听到.音量应超过正常运行时的厂房/厂区的噪声等级。当在报警区域外1 m处的 平均噪声等级超过105 dB(Λ)时.还应安装有红色(或其他由国家规定的颜色)的频闪灯。

如果火灾保护系统接收到一个明显错误的报警信号,应发出警报,且该警报只可以手动复位。设备 的起动应互锁.或操作手册应说明在故障确定并解决前不允许起动设备。应监控设备的开路和短路情 况.或釆取其他适当的措施达到可容许的风险水平。

注2:错误的报警是报警故障.若不纠正将影响系统正常运行。

5.15.9 逃生

应提供合适的安全装置,以便厂房内的疏散,防止人员进入危险区域,并能对受困人员及时采取营 救的措施。

应设置充足的逃生通道,出口门应能从逃生的方向打开。逃生通道应有指示标志,并配置紧急逃生 通道照明。

5.15.10灭火器泄漏和推进剂容器的压力下降

应提供一种不需要断开容器就能监控和(或)称重灭火剂容器中灭火剂重量的方法,当灭火剂溢出 或泄漏时可以釆取适当的措施。如果采用手动检查,则应定期进行,以确保可以检测到不可接受的 泄漏。

如果用氮气起动灭火剂释放机构,或用氮气作为推进剂使水雾系统的水喷出,应监控氮气容器中的 压力,从而在容器中的氮气溢出或泄漏时可以发出报警。

如果低温条件会导致推进剂气体容器的压力下降,应提供加热设施.维持容器温度满足所需要的 压力。

如果外部影响可能会触发火焰探测设备,应采取适当的防护措施,如将壳体窗口盖上盖子,以避免 类似焊弧辐射等因素触发火焰探测器。

5.15.11容器散热(防爆薄膜)

如果灭火剂或氮气推进剂容器置于阳光直射或其他热影响区域,可能会导致容器内压力的上升和 容器的防爆隔膜阀动作.故应提供过热保护设施。推进剂或灭火剂容器不应安装在微型燃气轮机箱装 体/厂房内。

保护方法可以包括但不限于:

a) 将容器安装在合适的通风柜内;

b) 将容器安装在自然阴凉处;

C)提供遮篷或类似的保护装置,避免表面受热。

容器防爆隔膜阀应有方向设置或采取保护措施应使得阀门动作时不会伤害到现场人员。

5.15.12容器或管路故障

应正确地安装灭火剂以及釆用氮气启动瓶,并采取防护措施.避免损坏。

如果有可能发生损坏,则应配置合适的壳体或防护罩。

管道的布置应使机械或其他原因导致损坏的概率最小。

5.15.13微型燃气轮机厂房、控制室等灭火剂的释放

如果灭火系统的容器和相关管道布置在微型燃气轮机厂房、控制室或其他有人员进入的区域,由于 灭火剂的释放可能导致人员窒息,应按5.15和5.13.9的相关要求加以防范。

5.16危险区域分类以及防爆和保护

5.16.1总则

对可能存在可燃气体、蒸气或烟雾的区域应进行分类并按照IEC 60079-OaEC 60079-10、

IEC 60079-14、EN 1127-1和EN 13463-1釆取相应的防爆措施。

在有当地法规认可的其他标准,如NFPA 70和NFPA 497,因它们能够达到相同的安全等级且在 设备上已验证,故这些标准可以使用。

5.16.2 区域分类

对可能存在可燃气体、蒸气或烟雾危险的所有微型燃气轮机系统都应进行危险区域分类。各区域 划分应按IEC 60079-10的规定进行,区域的范围按IEC 60079-10确定。与任何通风口相邻的进气口区 域的分类应考虑该区域的气流增加以及可燃气体、蒸气或烟雾被吸入的可能。

注:在低于液体闪点的温度下,受压液体的泄漏可能形成可燃的烟雾。IEC 60079-10中不包含出现可燃烟雾产生 不可预计的风险的区域.而这些区域需要特别注意;烟雾可以形成可燃气体或与可燃蒸气同时存在.从而影响 可燃物质的扩散方式以及所有危险区域的范围。严格地讲按气体和蒸气进行区域划分并不适当,因为烟雾的 可燃特性通常不可预知。当很难确定区域的类型和范围时,在大多数情况下.使用气体和蒸气的划分标准是可 以获得安全结果的。但是,应特别注意有高温表面存在时可燃烟雾被点燃的危险.见5.13.7.

按照IEC 60079-2,当设备位于箱装体内并用通风装置来控制危险区域时,区域分类时应考虑通风 装置不存在的情况。可以采取(但不限于)切断电源、切断燃料和通风以及高压碳氢燃料系统放气/泄压 等方式,或使用更高分类等级的设备消除潜在的危险。对于不同区域、不同装置可根据EN 1127-1: 2011的6.4中描述的特殊要求来避免点火源的出现。

EN 1127-1: 2011的附录B描述了分类和区域之间的关系。

危险区域分类图应按照IEC 60079-10的6.2绘制。

5.16.3 防爆

应按EN 1127-1规定的方法识别和评估危险情况,其规定的防爆原理和方法同样适用。应按照 GB/T 15706,同时考虑EN 1127-1: 2011第5章和第6章来消除或减小风险。在微型燃气轮机箱装体 和2区内,当采用吹扫增压的方法来消除或降低风险时,可完全参照EN IEC 60079-2.

当设备机壳内有热燃气或空气的明显泄漏并可能造成附属设备、控制系统、认证的装置或安全设施 损坏时,应采取措施防止出现危险。

5.16.4 着火源控制

5.16.4.1 总则

所有设备的设计和构造应尽可能防止在正常运行过程中以及可能的机组故障条件下出现着火源。

5.16.4.2 电气着火源

用于特定区域和爆炸性气体环境的电气设备应遵循IEC 60079-0 JEC 60079-14的规定。

5.16.4.3 非电气着火源

5.16.4.3.1 总则

用于爆炸性气体环境的非电气设备应遵循EN 13463-1的规定,或安装在满足5.16.5.3规定的通风 要求的区域。

5.16.4.3.2 热表面温度

如果表面温度超过任何可能接触到表面的泄漏的可燃气体、蒸气或烟雾的自燃温度(见5.16.4.4), 应釆取额外的措施,避免那些不能被稀释通风气流(见5.17.5)分散的泄漏物接触到高温表面。

5.16.4.4自燃温度数据

自燃温度值可以取自IEC/TR 60079-20或其他经认证的数据。对于混合物如果没有测试数据,则 应使用自燃温度最低且浓度超过3%体积浓度的组分的自燃温度值。如果没有相应的数据可用,则应 按照IEC 60079-4(修正案IEC 60079-4-am: 1995)或者其他等同的方法来测量相关物质的自燃温度。

当气体的组成、热表面的大小和条件、接触时间、可能的停滞条件和其他任何可预见的环境存在不 确定性时.在自燃温度值上应有一定的安全余量。

注:热表面能否导致爆炸空气着火取决于空气混合物中特定物质的类型和浓度。温度越高,表面积越大,着火的可 能性也越大。着火温度取决于放热物体的大小和形状、表面附近的浓度梯度、易爆环境与放热体的接触时间, 在某种程度上还取决于表面的材料及发生催化反应的可能性,因此,当表面温度低于由IEC 60079-4-am: 1995 或其他同等方法测量的自燃温度时.易爆环境也可能着火。另一方面,如果受热物体的表面是凸表面,若火需 要更高的表面温度;例如.随着球体或管道直径的缩小,最低着火温度将升高。同样地.当爆炸性空气流过受热 表面时.由于接触时间较短,着火所需的表而温度也更高。

5.16.5降低密封空间内的爆炸影响

5.16.5.1 总则

如果5.16.1和5.16.2(区域分类).5.16.3(防爆),5.16.4(着火源控制).5.13.4(通风).5.13.5(气体探 测)和5.13.7(烟雾探测)规定的措施无法确保密封空间达到足够的安全等级,则应使用5.1.5.2(爆炸泄 压)和(或)5.16.5.3(耐压设计)和(或)5.16.5.4(爆炸遏制)描述的其他方法。

5.16.5.2爆炸泄压

按照5.16.5.1的规定,对于密闭的空间如有必要可按照EN 1127-1:2011的6.5.3进行爆炸泄压。 泄压门的规格可参照NFPA 68选取。

泄压门起动的设定点应低于可能导致任何员工通道门或维修板被强制打开的内部压力。泄压门 (如安装)应用钗链或其他机械装置固定,以避免泄压门变成松动的弹射物,在开启的过程中对人员造成 伤害。

当泄压门动作时,应启动相应的安全措施,当泄压门与微型燃气轮机箱装体关联时.微型燃气轮机 应停机。

5.16.5.3爆炸耐压设计

5.16.5.3.1 总则

根据5.16.5.1的规定,对于密闭空间,在釆用稀释通风装置的基础上,如有必要可按照EN 1127-1: 2011中6.522的规定进行爆炸耐压设计,并按照5.16.5.3.2和5.16.5.3.3的规定进行验证,以限制爆炸 导致的过压,使压力降低到不会导致人身伤害且能够包容在密闭空间内。

5.16.5.3.2稀释通风

应采用稀释通风装置,使通风不畅或不足的区域最小,从而在发生泄漏时,潜在的爆炸性气团被周 围的空气流混合稀释,通风装置将混合物快速、有效地排出,因此.爆炸物浓度被混合区域及其相邻区域 稀释,按5.16.5.3.3的规定,相对于箱装体空间爆炸物浓度就变得很小,从而被点燃时.爆炸导致的最大 过压也是有限的,压力上升造成的后果不会太严重,处在安全范围内。因此.通风气流的有效分布比通 风流量更重要,通风流量过大可能影响出口管道中气体探测崩对少量泄漏的探测效果.从而可能会形成 较大的爆炸性气团,若被点燃将导致严重的后果。稀释通风装置主要用于稀释指定范围内可能出现的 泄漏,因此应配备气体探测器。

为了提高稀释通风的效果,可以使用附加的通风进气装置、配气导管以及配气挡板,将通风气流导 向停滞区并使气流再循环,同时需考虑冷态起动以及不同运行条件下的配气方式。

5.16.5.3.3 通风能力验证

可使用计算流体动力学(CFD)模拟或其他的定量方法根据5.16.5.3.2的规定验证微型燃气轮机箱 装体内的稀释通风能力,保证在非正常条件下释放的泄漏物能被有效充分地稀释。模拟应给出,当通风 装置出口管道检测到的气体泄漏量的体积浓度达到100%爆炸浓度下限时,基于通风管道内的气体检 测值将导致微型燃气轮机停机,该值转换成化学当量浓度下的体积不应超过箱装体净体积的0.1%o在 所有情况下,CFD计算出的结果应保证,在异常情况下出现泄漏时,通风系统能够将箱装体内的泄漏稀 释到爆炸下限值以下。

应对箱装体内的微型燃气轮机燃料系统在异常条件下泄漏的极限进行估计,系统设计确定通风稀 释安全系数时应考虑泄漏流量,设计时还需考虑下面的条件:箱装体的体积、箱装体内通风风机的流量。 CFD计算或风险评估泄漏流量时应基于可靠的燃料系统结构准则和5.23.8.1和IEC 60079-2中泄漏估 算的准则。

可釆用CFD模拟或其他定量方法根据5.16.5.3.2的规定验证安装场地和微型燃气轮机厂房的稀 释通风能力,保证对泄漏物的充分的稀释。模拟应给出,当通风装置出口管道检测到的气体泄漏量的体 积浓度达到100%爆炸浓度下限时,基于通风管道内的气体检测值将导致微型燃气轮机停机,该值转换 成化学当量浓度下的体积应不能超过箱装体净体积的0.1%。在所有情况下,用于CFD计算的气体泄 漏流量,应基于0.25 mm2~25 mm2的孔,且其化学当量浓度下的等量体积不超过1 m∖验证表明应 用本准则时,着火产生的过压将不超过1 000 Pa(IO mbar)O如果箱装体的强度能承受不超过1 500 Pa (15 mbar)的过压,则本准则可适用于气体泄漏流量化学当量浓度下的等量体积不超过0.15%的箱装体 净体积和1 500 Pa( 15 mbar)的过压的情况。

在对新设计的系统进行调试以前,应进行通风设备的现场验证.确保通风气流停滞区或通风不足的 区域最小。

如果分析表明,存在无法清除的危险气团或危险气体浓度超出限制,则应在适当的位置安装额外的 气体探测器。

测量结果应证明,CFD模拟提供了可用的空气流速和热平衡数据。如有必要,应对CFD的几何结 构和参数进行调整,以使实际测量值和CFD模拟输出值达到一致。

注:在 HSL EeO/03/06、HSL CM/04/09 和 HSL CM/03/12 中规定了其他的准则。

5.16.5.4 爆炸

在爆炸发生时,爆炸遏制系统应快速地向设备中喷入灭火剂来防止爆炸达到最大的爆炸压力。根 据5.16.5.1的规定,对于封闭空间如有必要应按照EN 1127-1: 2011中6.5.4的规定采取爆炸遏制措 施。一旦实施.应启动包括微型燃气轮机停机等相应的措施。

5.17 通风

5.17.1总则

封闭空间应配有通风装置,满足以下要求:

a) 控制温度,确保设备的运行条件;

b) 控制危险区域,加强对泄漏的可燃气体、蒸气和油雾的稀释。

5.17.2 冷却

当温度对关键部件以及与安全相关的装置的功能具有重要影响,且这些部件安装位置的温度不受 控制时,应采用通风装置,为部件提供适当的冷却,见5.17.3o

应验证所采用的措施能否在各种可能的运行或故障条件下将设备的温度控制在其设计温度范 围内。

5.17.3 加热

如果通入的空气需要加热以防止结冰,或由于设备的安全功能仅限于特定的温度范围而需要加热, 而保持设备温度在最低运行温度限以上的备用系统未能够安装时,应通过以下方式进行加热:

a) 电加热器,按要求经过适当的认证,如经过危险区域使用认证;

b) 间接热源,间接热源的设计应确保可燃气体和蒸气或可能导致危险情况的任何其他物质不会 进入气流中。

在稳态运行条件下,微型燃气轮机压气机排气可以直接用于加热。抽气口、控制装置以及管道设计 应避免流量过大和未燃尽的碳氢化合物积聚.以降低已燃或未燃的燃烧产物进入进气通道中,避免熄火 或微型燃气轮机压气机喘振。

5.17.4危险区域控制

如果密封空间、部分密封的空间或箱装体内存在危险区域,应使用通风装置将泄漏的可燃气体和蒸 发气扩散到空气中进行稀释.直至其浓度降低到爆炸下限以下。应按照IEC 60079-10的规定对通风装 置的等级(高、中、低)和可用性(良好、一般、差)进行评估,以进行区域划分。另见5.16.2和5.16.3o

在有可能出现气流回流及重新进入的区域.应确保通风气流的有效分布,使气流停滞或通风不畅的 区域最小化。

如果箱装体中可能存在比空气重的可燃气体或蒸发气,应采用强制通风措施,确保从低处有效地分 散所有气体或蒸气浓度,并应按照IEC 60079-2进行评估。如果蒸气可能移到并聚集在相邻的较低区 域和沟槽中,则应采取预防措施(如填充或密封沟槽、增加气体探测器)。系统运行许可应包括在进入任 何沟槽或较低区域前对空气进行检测。

5.17.5高温表面

如果危险区域中存在高温表面或在正常运行条件下可能出现高温表面,其温度超过可能泄漏的可 燃气体、蒸发气或油雾的自燃温度;或风险评估表明存在着火风险,则应按照5.16.5的规定釆取附加的 措施。应将含有高温表面的箱装体中泄漏产生危险的可能性限制为IEC 60079-10规定的第二等级。

如果能够实现,通风气流方向的布置应使所有可燃泄漏物均远离高温表面。

5.17.6通风装置进口位置

考虑对周围区域的吸气作用,通风装置的空气最好来自非危险区域。仅当2区内二级释放源的最 大可靠泄漏量可被稀释到其作为燃烧空气不会导致危险发生时,才可考虑将燃烧空气进口选择在该区。

风险评估还应考虑通风系统不运行时发生逆流的风险。

在上述2区存在的地方,或如5.9.5对于微型燃气轮机压气机进气的描述,潜在的爆炸性大气仍可 能进入通风装置进气口,则通风装置进气口应按其所述采取相应的措施。

5.17.7通风装置进口过滤器

如果灰尘或其他形式的污染物可能进入通风装置进气口,形成燃烧沉积物.特别是在高温表面,影 响设备的安全正常运行,应安装合适的过滤装置防止这种情况发生。

如果由于所用的过滤类型或环境条件而产生结冰,应釆取适当的预防措施。

如果空气污染或环境条件(如盐雾的累积)可能影响箱装体内安全装置的运行,应安装合适的过滤 装置。

5.17.8通风装置进气管道

通风装置进气管道的布置应避开危险区域。如果不能避开,管道应避免发生不可接受的泄漏。

5.17.9通风装置出口位置

通风装置出气口不应位于0区或1区。当2区内通风系统没有运行时,最大可能的泄漏可以被自 然通风稀释,使来自回流的风险最低时,才可考虑将出气口放置在该区。应考虑通风装置出口产生的各 种危险区域。

5.17.10流量监测——强制通风

应监测通风装置的流量,并与设备的起动程序联锁,在没有充足的通风及箱装体吹扫的情况下禁止 设备起动。

在通风监测装置发生故障时应采取措施,禁止设备起动。

运行过程中.如果检测到通风量不足,应在安全的时间间隔内停机,除非有备用风扇或其他备用电 源能自动恢复供应。停机的时间取决于装置已有的报警条件,应尽可能地短,避免出现危险情况。当釆 用5.16.5.3的设计时,流量监测应能检测出流量不足或设计、安装造成的流量过大,且能保证安全运行 条件。

在充分通风前.如检测到气体燃料泄漏达到危险的浓度,应使微型燃气轮机停机,并对箱装体内的 气体燃料系统的压力部件进行放气泄压。

当为了允许箱装体门打开(如进行检查)而釆用了抑制通风流量监测的措施,微型燃气轮机控制面 板应重复出现报警信号,直到监测信号恢复。

5.18风扇

5.18.1风扇防护罩和结构故障

风扇应安装防护装置,防止与活动部件接触甚至被卷入的危险。防护罩应满足ISO 12499的要求, 在故障发生时能够包容叶片。风扇防护罩的设计应能覆盖风扇组件的所有故障。

注:指导性准则在PrEN 14461中给出。

5.18.2鼓风式冷油器

风险评估应考虑风扇叶片撞击导致冷油器损坏可能造成油泄漏引起火灾的危险。风扇通风系统的 设计应覆盖风扇部件的所有故障。

鼓风式冷油器的位置应考虑使风扇碎屑或其他外来物体导致油泄漏时着火的概率最小。

5.19可燃气体探测

5.19.1总则

探测器应满足IEC 60079-29-1的要求。

5.19.2类型/选择原则

可燃气体探测器的测量原理及选择应依据IEC 6OO79-29-2的相关要求,考虑空气中的污染物和其 他物质导致探测器故障的可能。

5.19.3位置原则

气体探测器的位置应依据IEC 60079-29-2: 2007第8章的准则来确定,含有闪点低于55 °C的气体 燃料或液体燃料的箱装体内通风区域应在通风出口处至少安装有一个气体探测器。出口处的气体探测 器的位置应考虑气流中混合物的浓度梯度,以保证能够实现探测。

注:石油学会安全应用标准第15部分附录A规定了液体燃料在闪点温度时生成的蒸气的详细信息。

如果比空气重的气体用作主要燃料或备用燃料,应在密封空间的较低区域安装附加的危险气体探 测器,以检测可能聚集的所有气体或燃料蒸气。

5.19.4设定值

危险气体探测器的报警和遮断值的设定应按最低限的原则,考虑到避免虚假信号,应根据制造商的 手册进行调整。应考虑通风系统稀释潜在的可燃气体和蒸气泄漏的能力,并进行风险评估。

通风装置出口的危险气体探测器应设置为爆炸下限10%浓度时发出报警;爆炸下限25%浓度时遮 断微型燃气轮机。如果探测到危险气体浓度达到遮断设定值时,控制系统应发出适当的声音和可视警 告,遮断微型燃气轮机,同时隔离潜在的泄漏源,并进行通风。危险气体探测器也可以安装在其他位置, 其报警和遮断设定值的设置应进行风险评估。

5.19.5包含热表面的箱装体-隔离

如果箱装体内存在5.17.5所述的高温表面,可使用一维喷射模型作为初步分析工具,以确定箱装 体通风口处危险气体探测器的爆炸下限百分比、稀释通风装置是否能够控制可探测到的泄漏产生的爆 炸性气团的大小,以及泄漏气团相对箱装体容积的大小,从而在着火时能减轻压力上升导致的后果,且 可以将产生的危险都控制在箱装体内。

通过将箱装体内按100%爆炸下限设定的危险气团的体积转换成化学当量浓度下的同等体积,与 0.1%的箱装体容积进行比较,可以确定隔离防护的计算结果。如果所限定的危险气团体积小于这部分 箱装体的容积,有效分布的稀释通风装置可以确保危险气体探测器的设定值与所设计的通风流量能够 有效地控制危险气团的量。然而,这种方法不考虑湍流、通风方向、逆流或障碍物的影响.应用时应加以 注意。正常通风速度可能不能充分稀释从泄漏源附近喷射出的泄漏气体,而通风方向的改变可以有效 地减小危险气团的体积。

应按照5.16.5.3.3的规定确认稀释通风装置气流对喷射泄漏气团的大小的影响。

5.19.6维护和校准

维护和校准过程应满足7.7.6规定的要求,校准使用的测试气体应与IEC 60079-29-1: 2007中5.3

的通用要求相一致。

IEC∕TR 60079-20中给出的爆炸下限(LEL)等级应作为基准值,当主要成分体积含量小于90⅝ 时,应从探测器制造商处获得有关爆炸下限值的特殊说明。

5.20控制和自动保护系统

5.20.1总则

应确定并设计、测试、安装、调试和验证与安全相关的控制功能以及相关的传感器、控制逻辑和执行 装置(如用于燃料切断、火灾探测、灭火、燃烧监测、气体探测、通风监测、超速监测和紧急停机的装置)。

建议使用IEC 61508-1 JEC 60730-1和IEC 61511-1等相关标准及其相关的规范性引用文件。

5.20.2 环境适应性

保护系统的设计、选择和制造应使其能在所有可能的环境和运行条件下(如电压、湿度、振动、玷污、 紫外线照射、环境污染、气候以及其他外部影响),在考虑了制造商规定的工作条件限制时,履行设计的 功能。

所用的设备零部件应适用于设计的机械和热应力条件,且能承受现有的或可能的外界物质的影响。

应特别注意控制装置的耐热程度,考虑热辐射的影响,可能需要进行温度测量。

当需要利用加热或空调系统控制微型燃气轮机控制模块的工作环境,确保满足规定的安全功能时, 如果该系统的电源出现故障,应自动采取措施,保护微型燃气轮机控制模块的安全。

5.20.3人类工效学

人类工效学应遵循GB/T 15706—2012中6.2.8的规定。

人机界面应便于在控制位的操作人员读取和解释,并能够快速地显示装置的异常行为。

5.20.4 故障

根据GB/T 15706—2012中6.2.12的要求,应使安全功能的故障概率最小化。

一旦用于停机或安全连续运行的阀门或控制装置的控制信号消失,该阀门或控制装置应自动复位 于故障安全位置。

如果风险评估要求,应使用部件冗余或电路的故障安全原则执行安全功能,并提供所需的安全完整 性等级(SlL)O见5.2。

应采取措施保证控制系统逻辑误差不会导致故障和危险状况的发生,控制参数不应以非预期的方 式改变,从而引起危险情况的出现。

在运行中可能出现的人为错误不应导致故障发生及产生危险状况。

5.20.5校验

控制系统的设计应允许需要时对与安全相关的功能进行校验。如果需要在机组运行时进行校验, 则不应导致运行中断或影响设备的安全性能。另见7.7.7o

5.20.6 测试

如果可行,控制系统的设计应使机组能在停机和燃料被切断的情况下进行安全功能测试。

如要求达到规定的完整性等级,控制系统应允许在微型燃气轮机运行过程中进行各功能的运行测 试,但不准许无保护运行。

操作手册中应列出安全功能,并适当地描述安全功能测试程序,除非完全由控制系统自动执行,见

7.7.7o

与安全相关的控制系统需要时应能够进行自监控和自诊断.以达到可接受的可靠性等级。应将所 发现的错误通知操作人员,需要操作时,控制面板上应有明确的说明,且所需的操作步骤应在操作手册 上进行描述。

功能测试应在调试期间、在所有维护过程之后进行或在起动前自动执行。制造商应提出测试频率 和测试范围的建议,见7.7.7。

5.20.7 转速控制

为了防止转速测量或转速控制器故障,应安装独立的安全超速保护系统,通过立即切断微型燃气轮 机的燃料供应以限制各转轴的超速。转速传感器测量范围的选择应使得在达到转速保护极限时的测量 仍然是可靠和精确的。

超速设定值的设置应通过对微型燃气轮机及其驱动装置进行风险评估后确定。设定值应超过失去 最大可能负荷时的速度,维持一个既避免假跳机也不会导致旋转部件应力过大的余量。

超速保护系统应有内置的测试功能.或为所有超速保护设备的测试制定规范,其测试间隔由微型燃 气轮机制造商指定。

带动力涡轮或热交换器的微型燃气轮机可以要求配置附加的保护装置.避免由于蓄热或高压的大 量累积或两者共存导致超速。保护方法可使用但不限于气动制动装置,在需要时应使用放气阀来防止 危险发生。

对于多轴微型燃气轮机.如果能够表明某根轴上不可能产生由气动力引起的超速.则该轴上不需要 超速保护系统。

5.20.8微型燃气轮机紧急停机系统

应配备一个紧急停机系统。该系统应与主控制系统分离,且能进行手动操作。它是一个独立的系 统而不是其他防护手段的代替。该系统可以通过微型燃气轮机的保护装置以及其他影响机组安全运行 的所有安全保护装置自动起动。

控制系统的设计应使紧急停机系统(包括紧急停机按钮)通过切断燃料供应阀动作使机组停机,同 时还使可能导致危险的所有上、下游的相关设备跳闸。

微型燃气轮机箱装体(如适用)以及控制面板应在合适的位置安装紧急停机按钮;或者在建筑物内 的安装地或厂房的合适位置设置清晰的标志且可直接接触的紧急停机按钮界面,在正常运行和维护操 作中处于可工作状态。

这些按钮应:

a) 具有醒目的标志、清晰可见且易操作,且在动作后需要手动复位;

b) 遇到危险情况能尽可能快地使微型燃气轮机以及相关辅助设备停机,不会产生额外的危险;

C)不能是人机界面(HMI)(如触屏)显示器的一部分。

紧急停机的动作应能使微型燃气轮机停机的同时将被驱动设备置于安全状态,且优先于被驱动设 备的任何其他功能,并且在各种运行模式下都能执行此动作。

任何紧急停机动作都应触发声音报警。如果使用HMI,应显示紧急停机状态的信息。

风险评估应确定发生紧急停机时需维持的功能,使紧急停机造成的影响最小(例如.如果探测到危 险气体泄漏,通风系统应保持运行.以吹扫箱装体,但如果是发生火灾,通风装置应停止运行,防火挡板 门应关闭,以便灭火)。

没有手动干预,紧急停机后不应自动重启。重启前,操作人员应进行检查,确保导致停机的故障已 经消除,在风险可控的情况下可以继续运行。

5.20.9联锁装置

当机组起动或点火会对系统当时的状态构成安全威胁时,控制系统应提供能够防止机组起动或点 火的联锁装置。只有在排除故障后才能重置联锁装置。控制系统应显示哪些系统启动了联锁装置。

5.21 电气

5.21.1设计/安装

駆动装置、控制系统、测量及其控制、照明和加热的电气设备应遵循IEC 60204-1 ʌIEC 60364-1以及 IEC 60079-14(可用时)的要求。微型燃气轮机的混合动力转换系统应满足IEC 62109-1JEC 62109-2 和EN 50178的相关要求。

注:国家或地方规定可能需要有不同的标注,例如VDE-AR-N-4105、EN 50438、CEI-O21、ULI741,与公共低电压分 布网络并行的微型发电机的连接需要满足IEEE 1547 1547.1。

5.21.2绝缘和储能

5.21.2.1 总则

为了进行维护和检查以及在紧急情况下,小于或等于IkV设备的绝缘装置应满足IEC 60204-1: 2009中5.3规定的要求。电压大于1 kV的设备的绝缘装置应使所有极的负荷断开,且触点间隔应合 适,以确保绝缘。

预防意外起动的装置应满足ISO 14118的要求,需要时应按照IEC 60204-1:2009中5.4的规定安 装现场停止按钮。如不会出现危险情况而有需要的位置,应按IEC 60204-1的规定安装现场停止按钮。

如果在危险区内,用插头/插座组合进行电气绝缘不能由人员直接监控.绝缘装置应能被锁住或固 定在“绝缘”位置。

5.21.2.2潜在危险区域电气设备的绝缘

本质安全电路以外的绝缘应遵循GB/T 3836.16—2017中4.8.1的规定,本质安全电路的绝缘应遵 循 GB/T 3836.16—2017 中 4.8.2 的规定。

5.21.2.3 储能

小于或等于1 kV的电源在维护和检查时储存电压的放电应遵循IEC 60204-1:2009中6.2.4的规 定。大于IkV的电源应具有适当的接地、泄漏电阻器或短路装置。变速驱动器或其他类似设备的大 电容器应具有警告标识,标出安全放电时间及说明。

5.21.3静电及屏蔽接地

5.21.3.1不导电部件

暴露于爆炸性环境中以及对静电放电敏感的不导电机械设备部件应遵循IEC/TR 61340-2-2和 1EC/TR 61340-2-3,以及 EN 13463-1: 2009 中 7.4(如适用)的规定。

5.21.3.2导电部件

设备的布置应避免存在危险的电位差,应按照IEC 60204-1的要求屏蔽接地。

如果孤立的金属零件可能带电,并可能成为着火源或对人员构成危险,则应提供接地端子,用于连 续释放电能。

如果用导电零件输送不导电的流体和气体,应使用不导电挠性连接或其他装置断开导体的连续性, 应在断开的每端提供端子并与零件一同接地,除非需要绝缘截面,以避免发电机轴承产生循环电流。

需要时应使用屏蔽电缆防止干扰和信号衰减。应确保屏蔽的连续性。各屏蔽至少有一端接地。

注:与润滑油导电性相关的危险,见5.24.1。

5.21.3.3 离散电流

运行过程中,应禁止在设备附近进行可能产生离散电流从而导致放电的操作(如局部电弧焊)。如 果应在危险区域附近进行电孤焊,应釆取适当的防护措施(如局部接地)。

5.21.4进水

电气外壳的等级鉴定应按照IEC 60529的规定进行,且与其运行的环境条件相适应。对于室外环 境,建议最低进水防护等级为IP54。如果用喷水器或压缩空气进行清洁,应使用更高的防护等级。使 用时还应按照IEC 60068-2-18进行外壳的全功率运行和待机状态的防雨测试,此后应按照IEC 62109-1 对变压系统或按照IEC 60204-1对同步发电机进行电压测试。当通过喷水或压缩空气来进行清洁时, 应使用适合的更高的防护等级。当使用衬垫、衬套向外壳中引入电缆时,应确保不会降低外壳的防护等 级。电缆密封接头、软管以及配件的防护等级至少应与IEC 60204-1和IEC 62109-1(可用时)规定的防 护等级相同。

5.21.5雷电

如果已经确定雷电可能造成危险,应按照EN 1127-1: 2011的6.4.8使风险最小。如果可以预见过 电压对电气设备造成危险,则过电压保护应满足IEC 60204-1: 2009中7.9和IEC 60204-11—2000中 7.4的规定。

如果存在雷电引起主供电线路低电压脉动的危险.则系统应满足IEC 61000-6-2和IEC 61000-4-5 的规定。适用时,满足IEC 62109-1: 2010中7.5.1的规定。

注:有关雷电防护系统(LPS)的设计、安装、检査和维护的更多信息可参考IEC 62305-1.雷电的影响对计算机系 统、调节或控制系统以及电源等尤为危险,且可能导致爆炸、火灾或人身伤害。

5.21.6 电磁兼容性(EMC)

设备不应生成超过其设计使用位置的电磁干扰等级的电磁干扰。此外,设备应具有足够的抗电磁 干扰能力,从而可以在其设计环境中正常运行。

电磁发射和抗扰性应分别遵循IEC 61000-6-4和IEC 61000-6-2的规定。

如果系统与公共的低电压网相连,则对于高于75 A和低于75 A的电流谐波应分别满足 IEC 61000-3-4和 IEC 61000-3-12 的规定。

独立转换系统或同步电机系统的电压谐波应满足IEC 61000-3-6和IEC 60034-22的规定。

电缆的安装应保留足够的间隔,以避免电磁干扰。通常,信号电缆与动力电缆应分开敷设,可能时 应将它们的端口引入分开的接线盒。

安装、接地和布线应分别满足IEC/TR 61000-5-1和IEC/TR 61000-5-2的要求。

可以按照IEC 60204-1:2009中4.4.2的方法限制一般的干扰。

5.21.7 蓄电池安装

蓄电池的安装应满足IEC 62485-2: 2010/EN 50272-2: 2001的规定,安装有电池组的微型燃气轮

机用于过渡负荷功率运行,则应满足IEC 61982-2规定。

5.21.8 电气过载

通过整合测量、调节和控制装置,如过流切断开关、温度限制器、延时继电器、超速监控器和(或)类 似的监控装置,在设计阶段预防电气设备的危险过载。

如果预计到设备的过载电流可能超过设计限值,应按照IEC 60204-1: 2009第7章的规定安装相应 的保护装置。

5.21.9 电源故障

5.21.9.1系统故障

应进行风险评估,确定电源故障对控制系统及安全设施的影响.以确定是否需要提供备用电源,如 单独供电、备用发电机或电池组。

如果不提供备用电源,或备用电源不可用,应在可控的风险水平下实现停机。

如果提供有限的备用电源,应确定待供电的系统,以使风险最小,避免发生危险情况。

如果使用备用电池系统,应在电池的剩余电量不足以支撑设备安全停机前停机。

5.21.9.2 电源恢复

断电后应确定自动恢复运行的系统,这些系统的设计应避免发生危险情况。

5.22排污、通风和放气

5.22.1 总则

应确定与排污和通风相关的危险,标明各相关的接口,详细说明介质的类型、运行模式、流速和温度 等信息。危险的详情应包括但不限于重金属、再循环、腐蚀、火灾和爆炸风险、接触和(或)吸入有害液 体、危险气体、烟雾、烟气和粉尘。

底座或基础的设计应在探测到泄漏前便于收集保留泄漏的液体。底座排污口的设置应使排污完毕 后残余的液体尽可能少。

所有手动排水阀应易于操作。

微型燃气轮机箱装体的排污和通风出口应引至安全的位置。

应考虑通风口产生的噪声(见5.7)。

5.22.2可燃气体的通风

调节器或调压阀的通气孔以及通风阀的通风口应设在没有着火源的区域.通向大气。应按照 5.21.5的要求釆取防雷电措施。应特别注意确保运行或停机过程中危险气体不会再冋流到微型燃气轮 机压气机进口、箱装体通风装置进气口或出气口以及排气的位置。

出口处的危险区域应按照IEC 60079-10的规定进行划分。

设计的出口位置应能防止碎屑以及其他杂质进入通风口,考虑危险气体的特性以及排放高压气体 时可能产生的各种问题,出口的布置应能较好地扩散稀释。通风出口的设置不应将排气引向危险区域. 影响公共的或第三方的利益。

通风口应独立设置,除非可以表明相互连接的通风口之间没有不安全的因素。

如可行,应使通风需求最小。

通风管线不应使用手动阀。建议使用焊接管道,避免通风管线的机械接头周围产生附加的危险 42

GB/T 38180—2019/ISO 19372:2015 区域。

5.22.3有毒和危险气体排放

应根据ISO 14123-1或EN 626-1的规定采取措施防止机组排放危险物质,在按照ISO 14123-1或 EN 626-1不能降低通风或排泄产生的有毒和危险物质的风险时,应使用其他方法来保证有毒或危险的 排放不会达到不可接受的水平。

这些方法应包括但不限于:

a) 增加通风出口的高度,使扩散达到可容许的风险水平;

b) 将通风出口设置在禁止一般人员进入的区域;

C)持续监控各出口的有毒排放物.同时与相关的停机和疏散警报以及其他相关操作程序的启动 联动;

Cl)使用过滤装置清除通风口的烟雾。

5.22.4微型燃气轮机压气机放气

如果压气机放气时就地排放可能产生潜在的危险.采用管道将放气引到安全的地方。

5.23压力设备

5.23.1总则

压力设备(如:管道、压力容器、综合热回收压力容器、相关装置以及所包含的安全和压力配件)的设 计和制造应满足本标准的要求,并应进行测试和检验,以验证其密封性能,且在使用寿命期内应能承受 额定的压力和振动。

注:温度、温差、热负荷、容量、结构強度、刚度以及动载荷是微型燃气轮机最重要的设计参数•其承压部件如壳体. 不包含在欧洲97/23/EC的压力设备规范的范围中。

5.23.2设计

压力设备的设计应考虑所有相关因素.确保在其设计寿命内的安全性,并应具有合适的安全措施, 确保足够的安全裕度,且能在所有的故障情况下提供保护。

应考虑各种负荷范围,内部和(或)外部压力、环境及工作温度、管道系统/压力容器的流量和介质、 气候载荷、流体的动力效应、结构的潜在运动、振动、地震、运输、操作、疲劳、反作用力以及同时发生的上 述载荷的组合。设计的材料、壁厚、抗拉强度、塑性、成型、连接以及测试方法,应适合特定的介质,且能 承受可能出现的各种负荷。必要时,设计应考虑抗磨损、抗腐蚀、抗锈蚀、抗化学侵蚀和抗不稳定流体分 解的保护措施。

在适当情况下,应为检査和测试提供足够的规定。

5.23.3 危险

压力设备的选取应:

a) 尽可能降低或消除危险;

b) 采用适当防护措施.减轻不可消除的危险造成的危害;

C)通知用户可能的危险,并指出在安装和使用时是否有必要采取特殊措施以减少风险。

5.23.4误用

应考虑压力设备被误用的可能(如,将其作为通道,攀爬、站立其上或用于储存)。

5.23.5安全装卸操作

应分析与装卸操作相关的合理可预见的风险,并提供适当的防护措施[如,在手动阀上安装挂锁.防 止误操作造成危险;在开向通风口或排污管的手动阀上安装堵头或法兰和应在拆卸前监测设备内的压 力和(或)温度丄

装有压紧弹簧的设备在弹簧意外释放时可能造成伤害,设备的设计应确保在拆卸弹簧前弹簧负荷 可降至110 N以下,否则应配置适当的防护装置。

5.23.6隔离、排污、通风

应提供适当的方法对压力设备进行通风和排污,从而能在可允许的风险下对设备进行清洗、检査和 维护。

为避免潜在的不良影响(如水锤现象和真空破坏),应考虑运行和测试的所有阶段。

如果安全维护或检査需要,应提供隔离和流体减压装置。

5.23.7流体喷射

通过以下方法将流体喷射至人体造成的伤害降至最低:

a) 确保所有可能被损坏的高压管道被保护、固定,且牢固支撑;

b) 为安装在操作人员工作地点附近的挠性管道提供防护(如屏蔽罩),以降低挠性管道系统故障 可能造成人身伤害的风险。

5.23.8 安装

5.23.8.1 总则

设计的系统在各零部件总成后应能可靠地满足功能要求,并便于装配。系统总成的设计应防止由 于速度和压力波动导致的有害振动的发生(如压力调节、选择正确的管道尺寸、牢固支撑或挠性连接)。

管道、阀门、泵等的布置应使接口数量最少,以避免液体介质中形成气泡,影响机组安全运行。

所有管道、管道配件、通道、溢流罐或储罐以及中心孔或钻孔应无导致系统损坏或引发危险情况的 杂质或毛刺。

需要检查与维护的控制阀门及其他控制部件,应安装在容易接近和避免损坏的位置。

当使用专用管道配件时.同一个配件中不应混用不同制造商的零部件。相反旋向(右旋和左旋)的 螺纹不应用于同一专用组件中,否则有不可控的泄压风险。

不同供应商的管道配件不应在同一组件上混用。

燃料系统的设计应通过以下方式进行评估:

a) 燃料系统设计检査——没有正常释放、受限的异常释放

满足“没有正常释放,受限的异常释放”要求,并由金属管、管道,或诸如波登管、波纹管和螺旋 管等元件及接头构成,其中接头在日常维护时不断开,且接头由管螺纹、焊接、共晶或用金属压 缩配件制作而成,该燃料系统是没有正常释放但异常释放受限的。

注1:未经评估用于燃料系统的旋转或滑动连接、法兰连接、弹性密封、非金属挠性管不适用于此标准。

b) 燃料系统样机的压力测试应按照5.10.3的规定进行,并为燃料系统最终产品提供参考。

C)应用国内及国际压力管标准。

注2:推荐使用相关标准.如GB/T 20801系列标准、EN 13480、ASME B31.1以及ASME B31.3<,

5.23.8.2压力控制与超压保护

存在可能超过许用压力的地方,设备应采用仪表、压力控制装置以及减压阀进行保护。

超压保护装置应使用专用工具进行调节。

应对安全装置进行必要的监控,在监测到异常偏差时,应安全停机。

5.23.8.3颗粒污染物

应避免可能对设备安全造成损害的颗粒物进入(如采用合适的过滤器)。

过滤器应布置在易于定期维护的位置。

过滤器的透明部件(例如玻璃、塑料材质)应有防护措施,防止在故障时受飞溅颗粒的损害。

5.23.8.4 进排水

进排水系统或系统零部件在调试、维护和试运行期间应提供安全措施。

5.23.8.5蓄能器

释放储存的能量不应导致危险状况发生。在系统停机时,蓄能器应能自动并完全释放其储存的能 量。如自动释放能量不可行,可通过其他方式把风险控制在可容许范围内。

5.23.8.6快速释放接头

快速释放接头应为自密封式,防止泄漏与杂质颗粒进入,且应避免接头在承压情况下开启。应注意 挠性管错误地重新连接导致的风险,且不同用途应釆用不同的快速接头。

5.23.8.7 泵

若容积泵下游系统可能被堵塞或关闭,则该系统应安装减压装置。减压流体应用管道引流到合适 位置,在合理情况下,该位置的背压不应超过系统的设计压力。

在采用离心泵的系统中,假如相关管道和法兰的设计是基于最高供给压力且不会发生过热现象,则 不需安装泄压装置。

如果泵的轴封可能泄漏,造成其他介质污染且会导致危险情况发生,则泵应安装双密封,密封件间 的空隙应能进行通风或放气,或釆取其他相应措施。

经减压阀或溢流阀返回至泵的吸入口时,流体不应发生过热,以免引起汽蚀或气塞。

泄压装置的压力调节应按供应商提供的说明,防止泵发生故障不能泵水时导致泵壳或下游管道 爆裂。

5.23.9安全附件

5.23.9.1 总则

安全附件是保护压力设备不超过许用限制的装置,安全附件应满足以下要求:

a) 设计和制造可靠,满足预期功能要求,并考虑其维护和测试需要;

b) 与其他功能相独立,除非其安全性功能不受其他功能影响;

C)遵循适用、可靠的设计原则,在发生故障的情况下,设计应使其可以在可容许风险水平内保持

不变直至停机。

5.23.9.2 限压装置

若存在超压风险,则加压系统应安装限压装置以释放压力或采取其他措施控制压力。在不引发危 险的前提下,瞬时的压力波动是允许的。

5.23.9.3 热安全性

当液体或气体热膨胀导致管路系统发生超压危险时,应釆取泄压措施。

在采用热压力减压阀的压力设备中,热压力减压阀出口应使用管道引流到合适排污点,在任何可能 情况下,该点背压不能超过系统设计压力。

当液体或气体的温度过高或过低造成危险时,应监控温度。如果超过设计极限,微型燃气轮机应在 可容许的风险水平范围内停机。

5.23.10挠性管路(及金属软管)

挠性管路应满足以下要求:

a) 在合适弯曲半径和走向布置的前提下管道尽可能短,以避免过度弯曲造成应力残留;

b) 安装时应避免扭曲,管道受压时避免不受控的移动和损坏;

C)可承受设备产生的最大振动;

d) 使用便于更换或维修的整体连接方式,能够将挠性管固定到位并密封而不会产生扭转应力;

e) 管路合理布置与固定,不能被用作扶手或踏板。

当从挠性管路泄漏的介质接触到高温表面可能发生危险时,应采取其他防范措施(如釆用更高等级 的规范,加防护装置或管路布置时使挠性管路远离高温表面)。

燃气系统的挠性管路应采用不锈钢波纹管或有阻燃表面的非金属材料制成。

若流体和杂质可能被夹在波纹或内衬里.造成危险.则不应使用波纹不锈钢软管。微型燃气轮机维 护手册(见7.7.4)应包含挠性管路的维护日程和推荐的使用寿命。

注:建议遵照相关标准,例如ISO 10280、EN 982、EN 983或ASTM F 1120.

5.23.11外部火灾

若压力设备可能遭受外部火灾时,应采取适当的措施避免泄漏。

5.23.12材料脆变和腐蚀

如果微型燃气轮机吸入被污染的带压燃气或其他介质可能导致承压部件发生脆化.则应选用耐裂 材料。

应注意当某些杂质间发生反应导致腐蚀加速时会同时发生脆化加速的可能(例如,含有微量汞的硫 化氢)。

注:ISO 15156-1: 2001提供了在硫化氢存在时,在各级污染条件、各种压力和温度下.为抗应力腐蚀选材的准则。

监测温度和压力参数,确保温度和压力在所选用材料的合理承受范围内。

应注意燃气的干燥与加热,以减少因液体存在而造成的腐蚀及材料失效的可能。

5.23.13抗紫外线管

如果可能遭遇强烈的紫外线照射,导致材料提前退化.则不应使用非金属软管和管道。

5.24辅助系统

5.24.1润滑油系统

润滑油系统应满足微型燃气轮机所需的流量、压力与温度的要求。应对压力和温度控制功能丧失 导致的危险情况进行监测,并在合理可容许风险内安全停机。

如果在微型燃气轮机停机时需要使用外部空气进行密封,防止轴承内部的润滑油泄漏到高温区域 导致着火.则密封供气在任何合理情况下应维持一段时间.以确保在微型燃气轮机内部与油接触的表面 温度降至着火点以下。

使用风扇辅助凝结器排油雾导致背压升高,并可能发生危险时,应釆取旁路或其他措施将背压降低 到设计极限值。

润滑油应具有足够的导电性或者通过其他合适的系统部件抑制静电载荷或火花生成,特别是孤立 导体和绝缘部件,如滤芯。

5.24.2 水系统

如果供水系统(如水洗、注水、蒸发冷却、进气喷雾以及消防用水)所处的位置有可能结冰,应采取以 下措施避免设备故障:

a) 使用防冻添加剂;

b) 对暴露的设备和管道加热及保温;

C)采用适当的方法防止排污罐中的液体冻结,避免因排污不畅产生危险。

在微型燃气轮机压气机在线清洗时,用于改善清洗液性能的溶剂以及防冻添加剂的选择,应使其混 合物不会被点燃或不会导致微型燃气轮机燃烧温度快速上升。使用溶剂和防冻剂进行微型燃气轮机压 气机离线清洗后,应接着进行漂清、干燥并吹扫,确保无有害或可燃物残留。

用于微型燃气轮机压气机空气进口蒸发冷却或直接水雾喷射、压气机水洗、一次或二次喷水以及蒸 气喷射的水质量应严格控制,以保证进入微型燃气轮机的全部杂质不会降低部件使用寿命,导致提前失 效或其他安全隐患。

5.24.3 液压与气动系统

液压与气动系统应当分别遵从ISO 4413:1998中4.3与ISO 4414 = 1998中4.3的安全性要求。

5.24.4公用供给系统

公用供给系统的系统柜应进行过滤,去除不需要的冷凝物.以避免造成供应设备故障。

应在设备附近设置压力监测点,对公用供给系统的参数变化对设备的影响进行风险评估。一旦供 给中断,安全设备应允许其持续安全运行或进入安全模式。

公用供给系统的压力异常变化应触发压力报警。若压力变化有导致危险的可能,安全装置应使设 备紧急停机。如果需要维持一定压力实现停机,则系统应配备蓄能器。

5.25危险区域内的安装

危险区域应按5.16.2的规定进行分类。

禁止在0区和1区内安装微型燃气轮机。如果将微型燃气轮机布置在2区内的通风箱装体中,应 考虑对各种可能出现的危险进行风险评估。2区通风箱装体的吹扫压力见IEC 60079-20

2类区域安装应满足以下要求:

a) 危险区域内设备应满足5.16.4的要求,设备应满足箱装体内外更多危险物质的要求;

注1:参考IEC 60079-10中4.3的注2.

b) 关于区域范围,应考虑IEC 60079-10中4.4的要求;

C)如果微型燃气轮机压气机空气入口在2区内,压气机空气入口应满足5.9.5的要求,通风设备 空气入口应满足5.17.6的规定;

d) 微型燃气轮机箱装体通道的要求应按7.6.6的规定;

e) 在2区内应釆取5.16.4.3.2规定的措施,防止可燃气体、蒸发气体或油雾与微型燃气轮机箱装 体内、外的热表面接触着火;

f) 如果微型燃气轮机排气温度超过可能存在的任何可燃气体、蒸发气体或油雾的自燃温度 (AIT)的80%,应将排气排放到安全区域,并且应考虑风向的影响。

注2:基于场地风险评估.场地边缘需要布置燃气探测器.浓度超限时能够紧急停机。燃气探测器可能不在微型燃 气轮机装箱清单中。

5.26厂房内开放式微型燃气轮机

按5.16进行危险区域的分类,微型燃气轮机厂房内不应有0区和IEC 60079-10规定的持续释放 等级。

任何表面温度超过有害气体、蒸气或雾气自燃温度的区域,均应进行风险评估.并应提供适当的缓 解措施。风险评估应考虑厂房面积大小,来自泄漏源的可燃混合气发生着火的可能与着火面积,以及爆 炸可能对附近人员造成的伤害。应釆取5.16.5.3.2与5.16.5.3.3中描述的技术并结合适当的准入限制 以缓解该问题。

厂房内的1区应仅限于能够对区域内可能的排放都可以进行通风稀释,不影响各类设备的正常工 作,或区域内所有表面温度不超过可能存在的各类可燃气体、蒸气或油雾的自燃温度的80%。

微型燃气轮机厂房应满足以下要求:

a) 火焰探测与灭火系统的要求按5.15的规定;

b) 如果在运行过程中人员需要进入厂房,应配置非窒息性灭火系统,或进入厂房与灭火剂隔离 联锁;

C)通风系统评估要求按IEC 60079-10的规定。

如果可燃气体或蒸气泄漏可能导致爆炸性环境存在,厂房应按5.19的规定安装危险气体探测系 统,还应考虑在泄漏源附近布置探测器的需要、泄漏量大小以及通风效果,还要考虑起动时冷态和运行 时热态的不同条件。在这里应考虑使用开路探测器。

注:更多信息参见HSL报告CM/03/12。

5.27退役及处理

微型燃气轮机退役后应通过至少两种方式使其无法运行,如拆除起动电源、拆除控制电流的保险 丝、切断燃料供应、拆除燃料控制阀或禁用控制程序。

各个系统应确保相互隔离、标记和记录。保存方式与未来预期用途相一致。有毒有害液体和材料 应按当地主管部门批准的方式处理。

6合格认证

6.1质量保证

制造商应使用经认证的质量标准实现质量保证(如ISO 9001: 200O)O

设计与结构参数(如设计计算、工程图纸)、测试数据、质量控制记录、危险与可操作性分析记录 (HAZoPS)以及风险评估等,均应由原始设备制造商(OEM)在设备寿命周期内保存,或从供货起至少 保存10年。

6.2安全要求认证

应按照附录B确认是否满足安全要求。

6.3认证标志

销售给欧盟成员或釆用欧盟法规国家的产品应提供CE认证标志。符合性声明应按ISO 17050-1 制定。

北美洲或采用北美安全标准的国家可以要求有来自NRTL的认证标志。

6.4额定电功率认证

6.4.1 电压和频率

a) 输出电压应满足IEC 60204-1 :2009中4.3.2与4.3.3或4.3.4的要求。

b) 交流输出频率应满足IEC 60204-1:2009中4.3.2的要求。

注:同步发电机与混合逆变器额定输出的容差相同。

6.4.2谐波失真要求

若系统与公共低压电网相连,则电流大于75 A时电流谐波应满足IEC 61000-3-4:1998的要求;电 流小于75 A时应满足IEC 61000-3-12:2004的要求。

孤岛逆变器系统或同步电机系统的电压谐波应满足IEC 61000-3-6的要求。

注:不同国家或地区可能地要遵照不同标准,如ULl741、UL2200以及IEEEI547,1547.1.

6.5微型燃气轮机系统的额定电功率

交流输出的额定参数应有以下内容:

a) 电压;

b) 频率;

C)除单相外的相数;

d) 安培、伏安,或瓦特;

e) 功率因数,当小于1时或者额定功率是按照如下表示:

1) 瓦特与伏安;

2) 瓦特与安培。

f) 转速;

g) 绝缘系统等级;

h) 额定环境温度或额定温升。

装置的额定电功率应包括以下:

a) 三相电机的额定电功率受限于△形或Y形接法,应标明接法;

b) 配置有地线的单相或三相电机应标明电机的不平衡负载大小。

6.6微型燃气轮机系统的标志

所有标志应通过铸造、压铸、喷漆、蚀刻或压敏标签的方式制成永久性的。包含以下信息的铭牌应 贴在靠近输入/输出的壳体上。

标志的内容应清楚、永久地标记,安装后清晰可见,具体包括:

a) 制造商名称、商标,或其他说明性标识;

b) 有必要标明的识别编码或序列号;

C) 6.5规定的额定电功率;

d) 生产日期(不超过制造日期3个月);

e) 遵照5.13.1规定的箱装体防护等级和5.21.4规定的天气防护等级;

f) 设备的最小与最大工作温度范围。

注1:例外:当装置通过私人商标识别时.制造商标识允许作为追溯代码。

注2:例外:制造日期允许缩写.或采用传统格式,或者制造商确认的编码.编码需满足以下要求:

a) 二十年内不准许重复;

b) 不需要通过参考生产记录而确定设备的制造日期。

7使用说明

7.1总则

最终供应商在将设备移交给用户前,应负责将其供货范围内需提供给用户的安全性文件进行汇编, 包括手册、图纸和图表。供应商应按照ISO 14001或同等标准的规定,提供能够降低对人身健康和安全 造成危害以及降低环境污染所必须的运输、储存、安装、维护、运行和培训说明及建议。

手册和文件可以全部或部分以电子格式提供。

描述机器的销售说明书应与使用说明中关于健康和安全的信息一致。描述机器性能的销售说明书 应包含关于排放的信息,该信息与使用说明中的相同。

7.2语言

安全相关文件应釆用由原始产品制造商选择的语言制定,任何翻译版本都应遵照GB/T 15706o

安全相关文件应以用户要求和(或)当地法律要求的语言出版。供专业人员使用的维护手册和调试 文件只需采用这些人员所能理解的一种语言版本即可。

7.3包装

微型燃气轮机与电子系统由第三方集成和包装,或与其他成品组合包装时,安全文件和说明书应随 机提供.以确保达到可容许的安全等級。这些应当包含在技术文件和说明书中,该技术文件和说明书明 确了接口、功能及供应链中可以采取的保护微型燃气轮机和电子模块的安全措施。在合适情况下,文件 应包括关于剩余风险的信息,以便产品集成商或操作人员进行风险评估。

7.4调试

调试文件是用于补充其他说明书,其中包括了关于调试安全装置及其相关功能的必要附加信息。 这份文件应包含对设备、安全装置及相关控制系统功能检査的细节描述,这些检査应在微型燃气轮机第 一次起动前进行,包括检查适用于安全功能的控制系统参数是否进行了正确的调整和设定。在调试过 程中所做的变动应在经认证可以安全运行的标准范围内。

所有安全装置都应进行冋路测试,包括接地电阻和连通性,在可能的情况下还应进行设备的校验。 如果装置仍在其校验期内,则可以通过模拟设备输出来完成。如果使用了分布式网络控制,且已经在制 造商的工厂对装置及其控制的回路进行了验证,并且设备在校验期范围内,则可以用通讯测试来替代回 路测试。安全装置的电源,包括操作人员提供和安装的电源,应进行检查,确保所供应的电压和电流以 及电路的保护和隔离满足文件的要求。文件应包括针对安全装置和易受静电或电气干扰的相关接线的 连接、接地和屏蔽检查的详细信息。文件应包括对含流动介质的机械设备的屏蔽和接地检査的内容,否 则将造成静电累积,影响安全装置运行,这将导致危险区域的火灾或对人身的静电伤害。

文件应标出涉及输送、排气口、排水管道和储罐等安全装置的管道连接,应检査这些管道连接以保 证正常工作,必要时相关的流量、压力和温度应在极限范围内,且相关的安全装置、压力设备组件和闭锁 装置也应正确安装和校准并正常工作。这些检查应包括确认排气孔有符合设计要求的出口(包括节流 孔板),以保证其正确的连接到排气系统或大气中并且在安全位置终止。

文件应规定操作人员检査的危险区域,以确保设备检验过并适用于该区域,并且该区域不会被危险 物危及.如排气口、爆炸物泄漏隐患或热表面等。

文件应包括必要的检查以确保消防设备正确组装和布置,即对加压灭火剂和推进剂瓶的布置进行 检査,防止发生过热,且爆破隔膜残片和排放物应导向安全区域。若安装后要进行灭火剂排放检测.则 文件应给出操作程序和需采取的安全预防措施.包括在运行条件下应在何处进行的试验以及试验后所 需的检查等。

起动前检査(冷调试),应包括阀门试验以及安全相关的组件功能检验,检查设备是否正确安装与校 准。如适用应进行运行试验,以确认安全装置能正常运行。

若使用X射线或伽马射线进行检测、诊断或校准,文件应包含可以采取的预防措施,以避免人身或 敏感设备受到伤害。

对于能够起动多个装置的起动系统,应在调试前对电气和机械联锁装置进行试對,防止机组起动 错误。

7.5运行

7.5.1 总则

应提供•份运行与维护说明手册,使设备能够安全运行。手册应规定设备使用的限制条件和停机 前后必需的操作程序。

手册应描述设备的各个部分、各自的功能及安全运行规范、相关的安全设备及联锁装置,及安全检 查程序和使用限制。这些描述应包括在起动、变工况和停机期间设备的运行顺序、设备紧急停机的模式 及査找并排除小故障的方法等。

手册应包含安全相关装置的检查说明.以及设备运行过程中进行检査并对设定值进行设置的说明。 手册应明确标明可能影响设备安全运行的各种可能的现场环境条件以及相对应的补救措施。

手册中关于控制系统的部分应描述其功能,设备的工作原理和运行模式,以及起动、运行、停机程 序、机器状态和故障条件的说明和操作方法。手册应说明报警装置、持续运行装置以及安全装置动作后 如何复位。如果显示需要操作人员干预的信息,手册中应明确指出需采取的措施。该手册应说明接受 报警条件前以及停机后重置需釆取的所有措施。

如果在正常运行过程中安全功能和装置的测试需要手动调节,应在手册中说明所需的调节周期及 步骤。

7.5.2 安全须知与应急程序

运行与维护说明手册中应包含确保机组在各种可能的运行条件下安全运行所需的安全性说明,在 出现紧急情况时应釆取的措施以及防止误操作的警报。

如地方法规有规定,应提供按ISO 10494规定的方法测量气动噪声的说明。该说明应遵循

ISO 4871: 1996 的规定。

该手册应包含警告信息,并参考材料安全性数据表(MSDS),列出机组运行过程中正常使用的有害 物质/添加剂,并明确规定确保这些物质的安全使用所需的安全守则和人员防护设备(PPE),包括可接 受的清洗剂以及在其处理和使用时需遵守的安全工作守则。此外.该手册还应包含设备正确使用的详 细说明,防止操作人员暴露在危险物质和其他生物危害下。该手册应提供微型燃气轮机压气机清洗过 程中易燃防冻剂的使用限制。

注:操作人员负责及时更新MSDS.

手册应规定在定期与非定期维护时对排气管道和膨胀节的泄漏进行常规检査,以防止这些穿过建 筑物的管道发生泄漏造成室内人员窒息(见5.12.3)o手册应详述用于排放有毒有害物质的通风口、排 气口、排水沟等的特征。对于有可能接触或吸入有害气体的地方,手册应给出便携式气体检测仪的使用 方法及处理泄漏的步骤。

手册应规定操作人员在遇到气体烟雾检测仪报警时应采取的措施。如果能够手动或自动改变泄漏 检测的通风率,手册应详述其对气体烟雾探测仪的影响。若有多个检测仪,手册应给出各个检测仪读数 的说明。手册应包括查找和消除泄漏源的方法和预防措施,以及泄漏存在情况下所使用的设备及进入 限制。若对某些手动排气和排水阀门误操作会导致危险状况,那么手册应明确给出这些设备的使用 说明。

危险区域的热表面应避免接触可燃杂质或者影响表面点火特性的杂质。

手册应规定操作人员在探测到火灾时应采取的措施,包括仪器探测和人工探测.还应附加人工释放 灭火剂的操作步骤。当需要手动紧急释放灭火剂时,运行手册应建议激活紧急停止按钮以切断燃料供 应。手册也应考虑灭火剂释放后其箱装体门打开所带来的风险,包括空气涌入和可能发生的复燃或 爆炸。

手册中应包含释放灭火剂后系统补充灭火剂需采取的所有措施的详细信息,包括为确保随后的顺 利运行需执行的各种检查和维护过程。

对于紫外线检测器或其他类似检测装置误操作而导致的灭火剂释放隐患,手册应给出相应的警告 和预防措施。

手册应规定紧急停机后如何检查确认装置完整性以保证后续操作在可允许的风险范围内。

手册应规定在微型燃气轮机因压气机喘振而重启前,所有必要的监测、稳定和重置措施。

7.6箱装体运行检修通道

7.6.1总则

运行与维护说明手册应按照7.6.2、7.6.3、7.6.4和7.6.5的要求提供在运行、维护和调试过程中进入 微型燃气轮机以及所有其他辅助设备箱装体的说明,包括进入装有能够造成窒息或其他危险的灭火系 统的各种箱装体前的说明,灭火剂的释放应进行机械隔离并锁紧。短时进入具有方便出口的较大空冋 时,在手动释放被禁止的情况下,可以对灭火剂释放进行电气隔离。在狭小的空间内应采用机械隔离。

手册应说明如何在正压通风时安全打开机械箱装体门,以防止发生冲击危害,以及如何在负压通风 时安全关闭机械箱装体门,以防止发生挤压危害。并且应说明在维护或因其他原因打开箱装体门后应 将其正确关闭,以保证任何被气体灭火剂保护的箱装体的完整性。手册应规定进入条件,这需要综合考 虑内部条件如噪声等级、有害气体的存在、电气危害、内部温度等级和温度分布等。

手册应说明在适用时,需配备辅助人员在箱装体外进行监控,并在发生危险时采取应急措施。如果 箱装体是关闭的,该辅助人员应能通过门上的视窗进行监控。箱装体外的辅助人员应具有能够监控箱 装体内部人员的设备和方法。如果视线受阻,应釆取其他方法在紧急事件发生时发出警报。

7.6.2进入箱装体的风险评估

箱装体门的开启及进入应由书面工作许可(PTW)或由原始设备制造商(OEM)提供的程序控制. 该程序还应详细说明适用于特定工作的个人防护设备,还应包括进行风险评估,至少要考虑到以下方 面:通风气流的变化、是否存在易燃物泄漏、着火风险、人员被困、滑倒、绊倒和跌落、热危害和噪声危害、 周围区域对出口的限制、进入过程中门被卡滞的隐患及照明设备的状况。根据7.9的规定,进入过程中 应有其他人员在场。

进入箱装体时,出口区域周围应没有限制。如果没有提供应急照明.则不准许进入,除非自然光可 为出口提供充足的可见度,或安装了不间断临时照明。

7.6.3运行条件下的限制

在运行条件下应禁止进入微型燃气轮机箱装体且关门.除非是常规维护中提供的进入路线且有充 分的逃生方法,并对在通风负荷下打开箱装体门有所准备。只有在已经达到稳态运行条件且没有可能 升级到出现危险情况,或发生其他可能的、或预期的运行状态变化的报警迹象出现时,才允许进入。在 正常运行过程中工况的微小变动不认为会增大风险。

7.6.4非运行条件下的限制

手册应提出在非运行条件下进入微型燃气轮机箱装体的条件。微型燃气轮机和其他辅助机械设备 应从起动时联锁。工作时增压的系统应能泄压或放气,并能有效隔离。

若需要在非运行条件下进入箱装体并关闭箱装体门.则应确认箱装体内的照明系统可以长期使用 或临时应急灯可用。如果是在通风系统保持运行且箱装体门受到通风负荷压力的情况下进入,则应采 取其他预防措施(如在箱装体内进行通风控制,配备无线电通信设施),以防止人员被困。

7.6.5试车与二次试车期间进入

在首次试车及大修或改造之后的二次试车期间若需要进入箱装体,只能由有经验且熟悉相关试车 文件的合格人员,同时在箱装体中有足够的人员空间的条件下进入,并且应有与7.9中一致的由原始设 备制造商(OEM)或工作许可(PTW)提供的书面程序。

7.6.6危险区域的安装

见5.250除7.6.1和7.6.5的要求外,在微型燃气轮机运行期间和停机之后应禁止进入危险区域的 微型燃气轮机箱装体,除非至少满足以下两个条件之一:

a) 任何潜在爆炸性环境中的高温表面温度已冷却到自燃温度(AIT)的80%以下;

b) 在入口处有工作的气体检测仪以检査危害气体的存在,并有相应的应急程序以防进入过程中 出现危险气体。

7.7维护

7.7.1总则

为保证安全装置在设计寿命内工作可靠,手册应包括所有必要的说明以及需要定期更换的部件清 单,并且应适当考虑部件的易碎性、可靠性和重要性。另见5.3中关于部件改进与更换的相关内容。

为确保运行的可靠性与安全性,手册应详细说明流体取样的细节与更换部件的信息。对润滑油与 液压油应定期进行分析以确定其是否失效,以防发生危险状况。

手册应说明为确保维护操作安全需要采取的保护措施.包括使用特殊工具和装置。保护措施应包 括在维护、调整和检查期间,由微型燃气轮机旋转组件(例如转子)、可变儿何结构和类似机构的运动等 可能导致的风险。为避免在使用各种装置或起吊设备时发生意外移动和不稳定情况出现,应按照工作 许可的建议给出使用说明、隔离过程、标识特征,并贴上警告标志。如果可能,在移动过程中可能存在破 碎、卡住或其他风险,应提供该设备的使用指南。

手册应指明安全装置调整时所需的所有特殊工具。

7.7.2常规维护危险

手册应包括在维护工作实施过程中,针对危险区域内产生潜在火花的预防措施,包括切断电源和通 风以及在维护工作前与维护工作中检查危险气体。手册中对于火花的预防措施应遵守EN 13463-1 o

为避免出现意外情况,手册应说明在不造成部件损坏的前提下拆除与更换防护装置的具体要求,以 及为防止被保护设备发生意外移动的必要隔离措施,包括在机器重启前保护装置应进行更换并正确密 封的说明。

手册应详述可以接受的设备清洗方法,明确指出清洗过程是否可以使用喷水和/或压缩空气,并给 出相应的防护措施。

另外,维护手册中的说明应明确,以保证操作人员对零件的危险程度以及正确的安装方法有充分的 了解。

7.7.3安全进入、隔离与泄能

手册应包含安全进入指南,包括对所需的临时入口平台的要求,以确保维护工作能够安全进行。如 果高空存在物体.则应说明预防物体坠落的措施。

手册应说明隔离非电气装置、释放或降低任何蓄积能量所需的安全装置及在未经清理的设备上进 行工作的相关风险警告以及应采取的额外保护措施(另见7.8)。手册还应给出为了隔离液体而专门提 供的所有阀门和其他设备的布置图。

手册应说明切断电源、接地和短路保护所使用的装置,其检测的方法以及如何进行维护和修理,并 提供用于切断电源装置的布置图。如果需要对装置进行带电维修,该手册应包含正确的维修方法和监 督指南,并规定在对点火系统、变速驱动控制装置以及其他危险的带电控制装置进行维修前,应存放一 段时间进行放电,使储存的电能降低到安全等级。

该手册应说明用于防止意外起动或移动的装置、绝缘以及泄能所需的装置,以及在微型燃气轮机的 维护和修理过程中按5.21.2要求使用的装置。

在发生雷击后,应对防雷保护系统进行检查。

7.7.4承压设备

手册应包含对压力设备检査与维护说明,包括对压力控制装置和泄压装置的运行检査和测试以及 进行检查和维护工作的周期,并包括安全运行所需的对磨损、侵蚀、腐蚀或材料退化的检查。手册应包 括对软管、隔膜和其他由于持续运动而劣化.且发生故障时可能导致危险情况发生的零件的检查步骤和 更换周期。

手册应包含对压力设备和管道的安全拆除说明,包括但不限于对残余压力的泄压、引入惰性气体进 行吹扫的要求以及相关的隔离和封堵说明。手册还应包含设备气密性检验说明,包括重新组装后的压 力检测、检测过程中需釆取预防措施、个人防护装备以及检测过程中所有的耗氧气体泄漏导致窒息危险 的说明。如果需要,应包含组装后的安全充气说明和气密性检验说明。

如无法进行承压检测(如最后一个燃料切断阀与燃烧器之间),手册应提供替代的检测方法以确认 所有连接的气密性。如风险评估表明有必要,应在最终连接前用配件模型进行承压检测。

7.7.5消防系统

手册应包含整个系统及其部件的检修计划和维护说明。检修计划应包含系统不同零件的检修时间 间隔,以便尽早发现故障并在系统运行前修复。如果系统含有防火风门以及相关的控制装置,也应包含 在检修计划中。检修计划应包括定期的功能检查,看设备是否正常运行。应标出消防系统的维护所需 的非标工具,并将这些工具作为选项提供。

7.7.6危险气体探测器

手册应包含IEC 60079-29-2: 2007第11章规定的危险气体探测器的维护和校验指南,包括根据探 测器类型及其位置以及使用情况确定的校验周期。说明应包含校验指南以及需要使用的惰性气体、要 求的流速、所用的爆炸下限阈值及相关危险的说明。

手册应说明当探测器精度发生变化而导致危险气体浓度的升高超过允许的限值时,需采取的补救 措施。这些措施可以包括缩短传感器或感应元件的校验时间间隔或更换周期。维护过程还应包括验证 危险气体探测器提供给控制设备的信号是否正确,以及在达到报警和停机的设定值时是否正确动作。

不应在微型燃气轮机箱装体以内及其邻近区域使用烟雾剂,特别是硅油烟雾剂,因为这将使探测器 故障,使在操作人员不知情的情况下丧失对危险气体的监测功能。维护说明中应明确这些禁止条件。

7.7.7控制系统:维护、校准和试验

手册应包含需要定期进行功能检查、维护、校准或试验以确保其安全功能完整性的控制装置及相关 设备的详细信息,包括在设备运行时进行功能校准或试验的信息,以及在维护过程中为避免控制装置运 行造成的危险需釆取的防护措施。如适用,检查过程应对安全系统进行功能测试.包括安全设备和传感 器,以确定控制系统能够对输入信号做出正确的响应。在各种定期或临时的维护之后,在进行调试的过 程中,应对控制系统进行校准,其中校准周期应由制造商根据经验和风险评估给出建议。

手册还应说明,超速保护装置应进行手动或自动模拟试验,该试验是否需中断正常运行.以及能够 确保装置的功能安全的试验周期。

如果应用动态监测技术以减少维护需求,这些技术应进行风险评估,以确保不会影响安全性。该手 册中应包含动态监测数据的安全使用标准。

7.7.8危险材料

手册应参考化学品安全说明书(MSDS),详细说明在设备维护过程中允许使用的所有危险材料,列 出各种危险材料、生物质有害物或在维护过程中所用材料产生的或设备排放的物质(及其组分)所产生 的危害,并明确规定所有维护作业所需的特殊工作规程和个人防护设备。

如果使用有毒燃料,且在吹扫或排放后仍可能留下有害残留物,该手册中应包含可能被污染设备的 安全操作和维护说明。还应明确列举操作人员用于检测各种危险物质或环境条件所需的所有装置或 仪表。

7.8警告标志和告示

设备应按GB/T 15706—2012中6.4.4规定提供标识。各种可见的危险标记、铭牌、印记和标识牌 应具有足够的耐用性,能承受相应的环境影响。

如果需要进入可能会被困住或可能存在其他危害的空间时,应在入口处设置警告标志;如果不是封 闭空间,则用颜色或围栏做适当的标志,警告标志上应有文字内容和(或)标记说明。如果该空间可能有 灭火气体的释放从而导致窒息,则应在所有入口的醒目位置设置具有文字提示内容的警告标志。文字 内容应告知灭火剂自动释放的风险、进入前需先切断灭火剂的要求,以及灭火后如果空气进入可导致被 扑灭的火灾复燃的安全说明。每个手动释放点都应设置警告标志,说明启动手动释放后将释放灭火剂。

如果需要对釆用正压或负压通风的微型燃气轮机箱装体门的开启釆取附加的措施降低发生危险的 可能性,则应在入口处设置警告标志。

应在所有含有潜在爆炸性气体的区域入口处设置警告标志。警告标志为三角形的标有“Ex”字样 的危险警告牌,或用文字表示的标准危险警告标志。选择的方案应遵循产品所属地的地方法规。

如果在运行和维护过程中需要用起重设备搬运零部件,应在需提升的零部件上标注重量,或在手册 中或所附的文件中注明起吊重量。

用于防止接触热表面的警告标志应包含高温和辐射放热警告,配有高温和辐射放热的象形图。

如果按5.7或任何其他要求需要釆取人员噪声防护措施,应在该区域入口处设置强制性警告标志。

如果手册中没有对识别管道或管段所属的系统做详细说明,应通过涂漆、文字、标签等对已安装的 管道做标志。通过这些标志应能够确定管道所属的系统。

应在可能发生有毒气体排放的地方设置警告标志。

应记录警告/安全标志和安全告示的位置。

7.9 工作许可(PTW)

手册中应包含工作许可规程的应用指南,以及该规程用于危险区域、密封空间、承压设备以及需要 断电的区域进行安全作业的指导意见。该手册应规定,原始设备制造商负责发布工作许可规程,并说明 该工作应由完全了解相关风险的经培训合格的人员执行,必要时还应规定在进行相关操作时需安排第 二个人在场并保持通讯联系。

7.10培训

应提供对本标准范围内安全设备的运行、维护和调试人员进行培训的详细要求。培训应包括安全 设备的功能、控制方式、报警和跳闸时的动作以及需釆取的措施。

GB/T 3836.16—2017和IEC 60079-19: 2006应作为危险区域设备的检验、维护和修理的准则。

7.11退役和处理

如果最终用户有要求,文件应包含设备停运指南以及根据IS() 14123-1或EN 626-1: 1996中对危 险物质进行安全废弃和处理的指南。

附录 A

(资料性附录)

重大危险清单

表A.1列出了预期的重大危险以及相应地降低和消除这些危险的预防措施。参见第5章〜第 7章。

表A.1重大危险清单

|

危险 |

危险情况 |

预防措施 |

参见条款 |

|

安全性研究不足 |

装置可能无法在所有可能的情况下正常 运行 |

风险评估 |

5.2 |

|

粉碎 扭断 切断或割断 缠住 |

移动零件 无法控制的移动 维修过程中手指被夹住 操作人员被困在阀门,执行机构中 衣服被夹在旋转零件中 |

安全通道 防护罩 切断/紧急停机 工作许可 安全距离 警吿标志 维护 |

5.8.2,7.6.7.8 5.8.1,7.7.1,7.7.2 5.21.2,5.20.8 7.9 5.8.1.1 7.8 7.7 |

|

被困 |

人员被困在密封空间内.无法逃脱 操作人员被困在微型燃机箱装体挡板门中. 可能被割断 |

现场入口控制 解锁装置 照明 警告标志 切断/紧急停机 工作许可 人员值守 |

5.13.9,7.6,7.8 5.13.8 5.14 7.8 5.21.2,5.20.8 7.6.2,7.9 7.6.1 |

|

冲击 |

燃机中有外界杂质 机械解体 动叶故障 |

振动检测 安全性设计 远程安全切断阀 材料寿命跟踪.检测 FOD保护屏 |

5.8.7 5.8.15 5.10.5.5, 5.10.6.5 5.8.9 5.8.16 |

|

微型燃机箱装体通风机叶片脱落后进入通 风系统 |

防护罩 密封设计 |

5.18 | |

|

空冷冷油器风扇脱落.造成冷油器基体损 坏.从而导致火灾风险 |

风扇位置、防护罩 安全性设计 |

5.18 | |

|

微型燃机箱装体内正压/负压过高导致门发 生无法控制的移动/力 进入危险_______________ |

门挡、入口控制 警告标志 |

5.13.8,7.6 7.8 | |

|

微型燃气轮机进气口结冰,导致压气机发生 喘振__________________ |

监控、预防、防爆保护 |

5.9.3 »5.9.4 | |

|

起动电机转子故障 |

隔离 现场入口控制 |

5.8.18 |

|

危险 |

危险情况 |

预防措施 |

参见条款 |

|

切割、割断 |

锋利的边角 |

切除/锐边保护,防 护罩________ |

5.8.1.1 |

|

物体坠落或火化6溅 |

在危险区域维修「•具产生火花 在维修过程中操作人员被坠落物体伤害 |

維护、大气检测 培训 使用个人防护设备 |

7.7.2,5.24.1 7.10__________________ |

|

破裂:防护單损坏 |

被驱动装賞故障.导致结构解体 |

设计 试验________ |

5.8.6 5.8.17 |

|

髙速转动部件发生故障 |

设计、加防护單试捡 振动监测______ |

5.8.15,5.8.17,5.8.7 5.8.8 | |

|

高压液体喷射 |

高压水洗系统、燃机低压润滑油系统、燃料 系统、仪表气体供气以及注汽压力过髙 由于流体受阻导致管道压力过高 |

高度整体化的管道及 连接 监测 调节和泄压 检査 维护________ |

5.23,5.24,5.10.6.9 5.23 5.23 7.7.4 7.7.4 |

|

燃料气体封阻 |

含有危险介质的压力容器开裂 |

设计 泄压、监控 |

5.10.6.4 5.10.8,5.23.8.7 |

|

过压喷射 |

微型燃气轮机承压设备故障 |

设计 热力学设计_____ |

5.8.3 5.8.15 |

|

灭火剂释放导致微型燃机箱装体压力过高 微型燃气轮机气缸破裂导致微型燃机箱装 体压力过髙 |

结构完整性 试验 维护 设计、试验 |

5.13.2 5.15.6 7.7.4 5.8.3,5.8.15 | |

|

喘振导致燃烧室入口压力过大、进气过滤 器/进气道/挠性连接开裂及结构故障 |

喘振裕量控制 |

5.8.4 5.9.2 | |

|

排气挡板门因故障关闭导致排气圧力过高 机组因喘振停机时产生的排气脉冲 |

监测、挡板关闭速度 控制 挠性连接加防护罩 |

5.12.1 5.12.2_________________ | |

|

微型燃气轮机压气机放气阀不安全排气 |

排气口引到安全的 位置________ |

5.22.4 | |

|

油箱内存在正压时打开加ill] 口 ,致癌的有害 油蒸气排入大气中___________ |

操作规范 警告标志______ |

7.7.8 7.8 | |

|

灭火器/推进气瓶的压力过大,导致防爆隔 膜爆炸 |

高度整体化的管道和 部件 安全的位置、维护 |

5.23 5.15.11,7.7.5 | |

|

与余热锅炉接口处过压 |

对潜在的运行故障没有足够的控制 |

设计 |

5.12.1 |

|

机械或零件失去稳定性 |

零件或设备毁坏 |

设计 |

5.8.5 |

|

滑倒、绊倒和摔落危险 |

由于通道、站立表面、走道表面缺乏防护而 从高处摔落______________ |

设计、維护防护设施 照明________ |

5.8.2 5.14____________________ |

|

危险 |

危险情况 |

预防措施 |

参见条款 |

|

人员接触带电零件 |

没有隔离/保护电源、触电 |

设计、保护装置 隔离设备 工作许可 維护说明 |

5.21.1 5.21.2 7.6.2,7.9 7.7.3 |

|

电容器的苗积能导致触电 |

设计 培训 警告标志 维修说明 |

5.21.2.3 7.10 7.8 7.7.3 | |

|

静电现象 外部影响 |

电线导致的交叉干扰 电气、静电和电磁干扰导致控制故障 雷击导致设备短路/故障和控制失灵 |

设计 屏蔽、接地 EMC措施 调试 |

5.21.3 5.21.3.2,5.21.5 5.21.6 7.4 |

|

热辐射 |

气釘的热辐射影响仪器的安全运行 |

设计 检测 |

5.20.2 |

|

短路、过载等导致的影响 |

发电机短路或同期失败导致转矩过大 |

设计、过转矩限制装置 |

5.8.6,5.8.17 |

|

环境对电气设备的影响 |

进水导致设备短路.造成控制失灵、触电 沿海地区的盐雾积聚 |

设计 过滤器、技术规范 |

5.21.4 5.17.7,5.20.2 5.13.1__________________ |

|

环境污染导致设备损坏 |

燃机部件的寿命缩短 |

预防措施、进气过滤 |

5.9.2 |

|

温度造成的皮肤伤害 |

接触减压阀或灭火剂释放的冷表面 液体转化成蒸气膨胀导致冷表面 |

警告标志 |

5.8.1.2, 7.8 |

|

热/冷表面 |

接触热/冷表面 |

保护装置 警告标志______ |